Область техники, к которой относится изобретение

Данное изобретение в общем случае относится к области тормозных устройств для железнодорожных транспортных средств и в частности относится к тормозным устройствам вагонных тележек и компенсаторам износа тормозных колодок, предназначенных для использования с тормозными устройствами вагонных тележек. Тормозные устройства применяются для осуществления торможения железнодорожных транспортных средств путем введения воздуха под повышенным давлением в соответствующую камеру цилиндра. С помощью системы рычагов и компенсаторов износа тормозных колодок созданное усилие в тормозном цилиндре усиливается и передается непосредственно на колеса вагонной тележки.

Уровень техники

Техническая проблема, которая решается с помощью данного изобретения, относится в основном к области передачи тормозного усилия непосредственно на колеса без применения сложных и тяжелых систем рычагов с низкой эффективностью передачи усилия на колеса. Существует необходимость в более легких и более дешевых тормозных устройствах с простой конструкцией, особенно для использования с грузовыми вагонами.

Тормоза этого типа используются с железнодорожными транспортными средствами с середины прошлого столетия в разнообразных применениях для различных типов вагонных тележек. Основные недостатки имеющихся в настоящее время технических решений относятся к области эффективности передачи созданного усилия тормозных колодок и необходимости применения надежных систем для передачи усилия от тормозных цилиндров. Развитие железнодорожных перевозок в области транспортировки товаров в последние десятилетия происходит в направлении увеличения скорости движения и увеличения нагрузочных характеристик вагонов. Это имеет непосредственное влияние на развитие конструирования тормозов. В общем случае из-за необходимости обеспечения больших тормозных усилий самые последние технические решения в этой области заключаются в наличии двух цилиндров и двух тормозных балок, расположенных в различных модулях в очень сложной форме.

Последние разработки в этом сегменте показаны в патентных документах уровня техники, предшествующего данному изобретению: EP-B 1097075, EP-B1-1370452, EP-A1-1449737 и US-B2-7165659.

Общая характеристика всех вышеупомянутых патентных документов заключается в том, что они состоят из сложных и трудоемких устройств для производства и технического обслуживания при эксплуатации. Системы крепления держателей тормозных колодок не обеспечивают параллельного состояния всей поверхности тормозных колодок с колесом вагонной тележки, что при движении состава создает трение кромки тормозных колодок с колесом во время движения вагонов.

Со всеми последними инновациями возникает проблема комплексного решения парковочного тормоза, которая увеличивает стоимость применения и технического обслуживания тормоза. Технические решения основаны на использовании двух тормозных балок из-за невозможности передачи тормозных усилий непосредственно на колесо.

Основная цель данного изобретения - предложить устройство со значительно меньшим весом и более простой конструкцией, с такими же и лучшими тормозными характеристиками по сравнению с вышеупомянутыми типами тормозных систем вагонных тележек. Кроме того, новое устройство должно приводить к универсальному применению с вагонными тележками в соответствующей области.

Раскрытие изобретения

С помощью встроенного тормоза вагонной тележки, выполненного согласно преамбуле п. 1 формулы изобретения, решается вышеупомянутая проблема, причем решение заключается в том, что встроенный тормоз вагонной тележки согласно данному изобретению нуждается только в одной отдельной тормозной балке и что компенсаторы износа тормозных колодок выравнивают с колесами вагонной тележки. Это инновационное техническое решение приводит к сравнительно легкой тормозной системе, поскольку требуется только одна тормозная балка. Кроме того, поскольку компенсаторы износа тормозных колодок выровнены с колесами вагонной тележки, имеются намного меньшие усилия крутящего момента, обеспечивающие дополнительное уменьшение материала для изготовления единственной тормозной балки при использовании.

Согласно еще одному принципу данного изобретения соединительный рычаг с втулками на его концах служит в качестве замены вторичной балки, который совместно присоединен к втулкам.

Предпочтительно, чтобы специально сконструированный тормозной цилиндр с встроенным держателем и штоком поршня с держателем штока поршня позволяли обеспечить тормозной цилиндр почти полностью плавающим.

Чтобы обеспечить простую конструкцию, держатели башмаков соединены с балкой и соединительным рычагом с втулками с помощью фрикционных колец.

Согласно еще одному варианту осуществления данного изобретения каждый компенсатор износа тормозных колодок на его одном конце присоединен непосредственно к держателю колодки, позволяя осуществлять передачу тормозных усилий напрямую.

Данное изобретение также относится к компенсаторам износа тормозных колодок, предназначенным для использования со встроенным тормозом вагонной тележки, описанным выше. Эти предпочтительные компенсаторы износа тормозных колодок содержат механизм возврата в исходное положение. Кроме того, согласно еще одному принципу данного изобретения каждый компенсатор износа тормозных колодок содержит включающий механизм, имеющий пусковой элемент и регулировочный винт для регулировки зазора.

Краткое описание чертежей

Техническое назначение вышеупомянутых компенсаторов износа тормозных колодок будет объяснено более подробно ниже в конкретном описании со ссылкой на чертежи.

Один предпочтительный вариант осуществления данного изобретения показан на чертежах, на которых:

на фиг. 1 изображен встроенный тормоз вагонной тележки на виде в перспективе;

на фиг. 2 изображен встроенный тормоз вагонной тележки, показанный на фиг. 1, на виде сверху в частичном разрезе;

на фиг. 3 изображен встроенный тормоз вагонной тележки, показанный на фиг. 1, расположенный в вагонной тележке, как на виде сверху, так и на виде сбоку;

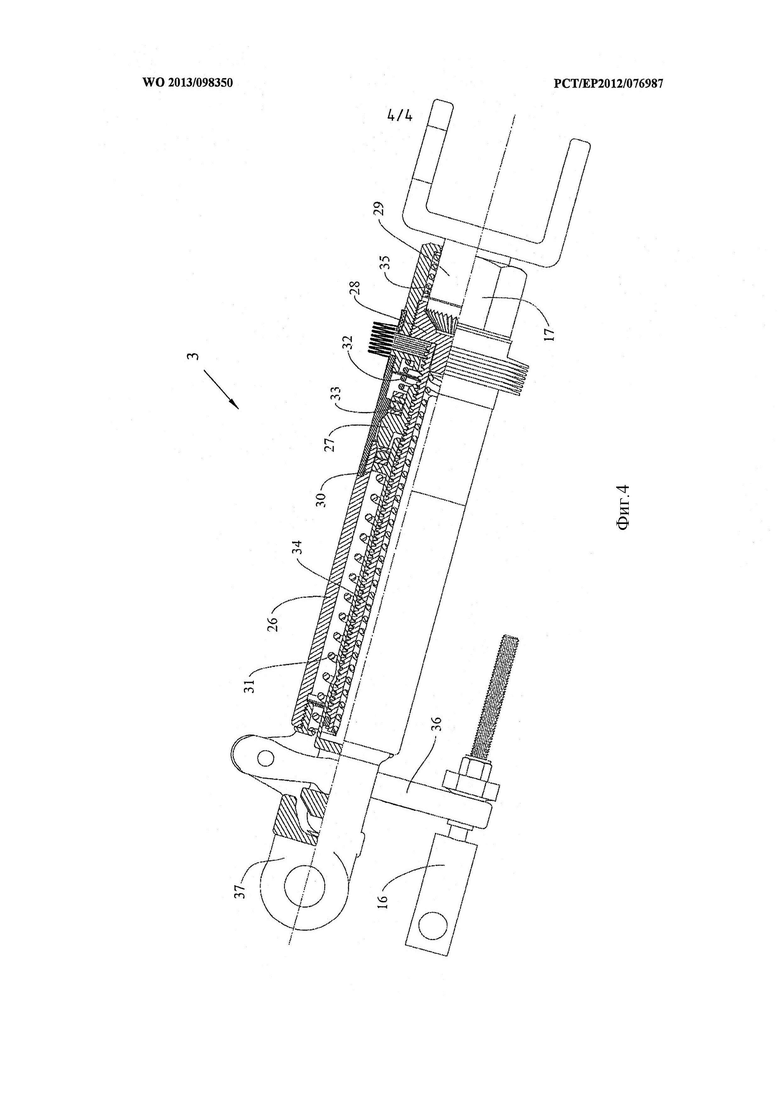

на фиг. 4 изображен продольный разрез предпочтительного варианта реализации компенсатора износа тормозных колодок согласно данному изобретению.

Осуществление изобретения

Техническое решение данного изобретения имеет преимущества по сравнению с тормозными устройствами уровня техники, предшествующего данному изобретению, использующими две тормозные балки. Сравнительно легкая (единственная) балка 1, как показано на фиг. 1, соединяет тормозной цилиндр 2 и два компенсатора 3 износа тормозных колодок с помощью множества рычагов 4, причем одним концом компенсаторы 3 износа тормозных колодок присоединены непосредственно к держателям 6 тормозных колодок. Каждый из этих держателей 6 тормозных колодок поддерживает одну тормозную колодку 7 и содержит механизм 17 возврата в исходное положение между держателем 6 тормозной колодки и компенсаторами 3 износа тормозных колодок.

Вторая балка, известная из тормозных устройств уровня техники, предшествующего данному изобретению, не существует и заменена соединительным стержнем 5, имеющим втулки 19 на обоих концах и расположенным между вышеупомянутой парой держателей 6 тормозных колодок для обеспечения равномерного перемещения тормозного устройства при эксплуатации.

Тормозной цилиндр 2 содержит держатель 8 цилиндра, крышку 9 цилиндра, шток 10 поршня и держатель 14 штока поршня и присоединен на его концах к рычагам 4. В предпочтительном варианте осуществления данного изобретения тормозная система имеет два рычага 4 на конце устройства 2 тормозного цилиндра. Ясно, что количество и размер рычагов 4 на каждом конце могут быть увеличены, если усилия, которые должны передаваться, требуют этого. В поперечном направлении тормозной цилиндр 2 находится в упругом соединении с тормозной балкой 1 с помощью специального держателя с пластиковым башмаком 11, расположенным на корпусе тормозного цилиндра 2.

Основная характеристика технического решения тормозного цилиндра 2 заключается в том, что он прикреплен непосредственно к тормозной балке 1 с помощью четырех элементов в ситуации, в которой тормоз вагона не активирован, т.е. с помощью штифтов 22, 23 и 24, а также держателя с пластиковым башмаком 11.

Эта модульность расположения тормозного цилиндра 2 с балкой 1 с помощью держателя 11 обеспечивает устойчивость всей тормозной системы в течение всего времени движения вагона.

Кроме того, вся тормозная система согласно данному изобретению прикреплена к вагонной тележке с помощью четырех подвесных звеньев 12, расположенных поворотным образом, чтобы позволить осуществлять относительное перемещение между тормозом и вагонной тележкой во время операции торможения.

На фиг. 2 показан встроенный тормоз вагонной тележки, изображенный на фиг. 1, на виде сверху, в котором тормозной цилиндр 2 показан продольно и (правые) концы тормозной балки 1 и втулки 19 показаны в частичном разрезе, указанном пунктирной линией.

Позиционирование тормозного цилиндра 2 с балкой 1 с помощью держателя 11 обеспечивается за счет силы реакции возвратной пружины 13, изображенной на фиг. 2. Эта сила обеспечивается в этом модуле, в котором расстояние между рычагами 4 регулируется с помощью штока 10 поршня, который может регулироваться путем вращения держателя 14 штока поршня вокруг поршня 10.

Вращение держателя 14 штока поршня обеспечивает регулируемое усилие возвратной пружины 13 поршня 20 внутри тормозного цилиндра 2 за счет расстояния между поршнем 20 и цилиндром 2, указанного обозначением «x» на фиг. 2. Это должно использоваться косвенно в функции позиционирования и удержания тормозного цилиндра с помощью держателя с пластиковым башмаком 11 в блоке тормозной балки 1. Соединение 21 представляет собой входное отверстие для находящегося под давлением воздуха.

Компенсаторы 3 износа тормозных колодок с механизмом 17 возврата в исходное положение для регулировки тормозных колодок 7 устанавливают в линию с колесами 15 вагонной тележки, как показано на фиг. 3, чтобы избежать использования вторичной балки и обеспечить прямую передачу тормозного усилия к тормозным колодкам 7.

Кроме того, компенсаторы 3 износа тормозных колодок с механизмом 17 возврата в исходное положение выполняют функцию двунаправленной регулировки зазора и возврата всей системы в исходное положение в едином процессе для каждой пары колодок 7 на конце соответствующего компенсатора 3 износа тормозной колодки. Это техническое решение отличается от всех решений уровня техники, предшествующего данному изобретению, упомянутых во введении данной патентной заявки.

Эта характеристика особенно важна в применении встроенного тормоза с новейшими типами вагонных тележек, которые не повреждают рельсы («тележки, дружественные с рельсовым путем»).

Каждый компенсатор 3 износа тормозной колодки содержит пусковой элемент 16, который служит для регулирования требуемого зазора между колесами 15 и колодками 7.

Механизм 17 возврата в исходное положение компенсаторов 3 износа тормозных колодок в первоначальном положении во время замены изношенных башмаков 7 имеет внешнюю форму шестигранной гайки, которую можно поворачивать стандартным гаечным ключом.

Расположение перестроечного механизма 17 непосредственно рядом с держателем 6 колодки обеспечивает легкую замену изношенных колодок 7 новыми колодками благодаря хорошей доступности и в полном соответствии с новыми обязательными правилами безопасности, которые заказчики требуют в железнодорожных операциях.

Держатели 6 колодок эластично присоединены (непосредственно или косвенно) к тормозной балке 1 и соединительному стержню 5 с втулками 19 с помощью фрикционных колец 18.

При осуществлении процесса торможения колодки 7 прижимаются к резьбовым участкам колес 15 и занимают положение, которое зависит от нагрузки вагона (фиг. 3).

С этим техническим решением, использующим фрикционные кольца 18, обеспечивается равномерный зазор между башмаками 7 и колесом 15, как показано на «Детали А» фиг. 3 и указано расстоянием «K», легко измеряемым как на нижней, так и на верхней стороне каждой колодки 7.

Процесс снятия тормоза этой системы является преимущественным по сравнению с имеющимися в настоящее время на рынке решениями встроенного тормоза, потому что тормозная балка 1 и соединительный стержень 5 с втулками 19 не вращаются, они перемещаются в линии со всей тормозной системой.

В ситуации внезапной потери одной из тормозных колодок 7 гибкое соединение соединительного стержня 5 с втулками 19 обеспечивает нормальное функционирование системы, благодаря возможности данной конструкции компенсировать полный возникший зазор в одном ходе поршня в случае потери колодки.

Устройство для ручного торможения содержит гибкие тросы 25, которые снабжены тянущим механизмом, чтобы осуществлять парковочное тормозное усилие для вагонных тележек.

Предпочтительный вариант реализации компенсатора 3 износа тормозных колодок проиллюстрирован более подробно на фиг. 4. Его назначение - обеспечить должный зазор между резьбовой частью колеса и тормозной колодкой (оба не показаны). Изображенный вариант представляет собой толкающий тип двойного действия компенсатора износа тормозных колодок. Чтобы поддерживать зазор (расстояние K на фиг. 3) регулируемым на заранее заданном уровне, компенсатор 3 износа тормозных колодок имеет включающий механизм, состоящий из пускового элемента 36 и регулировочного винта 16.

Рабочая гайка 27 передает полное усилие от головки 37 компенсатора износа тормозной колодки и его корпуса 26 с помощью регулировочного шпинделя 28 к вилке 29. Тянущий стержень 30 находится в контакте с выключателем 36 в случае большего зазора между резьбой колеса и колодкой, чем компенсированный зазор. В этой ситуации пусковой элемент 36 перемещает тянущий стержень 30 назад, который сжимает рабочую пружину 31 и обеспечивает свободное вращение рабочей гайки 27 между двумя муфтами.

Это вращение является результатом усилия толкающей пружины 34, переданного на шпиндель 28 компенсатора износа тормозной колодки. Пружина 32 толкает рабочую гайку 27 через подшипник 33 в процессе вращения гайки, чтобы заменить переднюю муфту задней муфтой.

Вилка компенсатора износа тормозной колодки, имеющая резьбовой конец 29, упруго соединена со шпинделем 28 с помощью пружины 35. Процесс замены изношенного башмака обеспечивается вращением гайки 17 возврата в исходное положение, которая прикреплена к шпинделю 28. В этом процессе вращения (сброса) шпиндель 28 перемещается назад в свое исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тормозная рычажная передача четырёхосной тележки рельсового транспортного средства | 2023 |

|

RU2814294C1 |

| МЕХАНИЧЕСКАЯ ЧАСТЬ ТОРМОЗА ЧЕТЫРЕХОСНОЙ ТЕЛЕЖКИ ВОСЬМИОСНОГО ВАГОНА | 2000 |

|

RU2216472C2 |

| ТОРМОЗНАЯ СИСТЕМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2017 |

|

RU2680029C1 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ТРЁХОСНОЙ ТЕЛЕЖКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2730736C1 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| ТОРМОЗНАЯ СИСТЕМА ВАГОНА ПОДВИЖНОГО СОСТАВА | 2012 |

|

RU2501692C2 |

| ТОРМОЗНАЯ СИСТЕМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2378143C1 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2018 |

|

RU2694649C1 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ДВУХОСНОЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ГРУЗОВОГО ВАГОНА | 1999 |

|

RU2173646C2 |

| ПОДАВИТЕЛЬ ВИЛЯНИЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА - АНТИВИЛ В.В. БОДРОВА | 2015 |

|

RU2590756C2 |

Изобретение относится к области рельсовых транспортных средств. Тормоз вагонной тележки содержит тормозную балку, тормозной цилиндр, компенсаторы износа тормозных колодок, рычаги и держатели тормозных колодок и имеет подвесные звенья, для того чтобы подвешивать его под вагонной тележкой. Тормоз вагонной тележки содержит только одну отдельную тормозную балку, а компенсаторы износа тормозных колодок выровнены с колесами (15) вагонной тележки. Достигается уменьшение веса, упрощение конструкции и улучшение характеристик торможения устройства в тормозных системах вагонных тележек. 7 з.п. ф-лы, 4 ил.

1. Встроенный тормоз вагонной тележки, содержащий тормозную балку (1), тормозной цилиндр (2), компенсаторы (3) износа тормозных колодок, рычаги (4) и держатели тормозных колодок и имеющий подвесные звенья (12), чтобы подвешивать его под вагонной тележкой, характеризующийся тем, что

встроенный тормоз вагонной тележки нуждается только в одной отдельной тормозной балке (1) и что компенсаторы (3) износа тормозных колодок выровнены с колесами (15) вагонной тележки.

2. Встроенный тормоз вагонной тележки по п. 1, отличающийся наличием соединительного стержня (5) с втулками (19) в качестве замены вторичной балки, который совместно присоединен к втулкам (19).

3. Встроенный тормоз вагонной тележки по п. 1 или 2, отличающийся тем, что в нем имеется специально сконструированный тормозной цилиндр (2) с встроенным держателем (11) и штоком (10) поршня с держателем (14) штока поршня.

4. Встроенный тормоз вагонной тележки по п. 2, отличающийся тем, что в нем держатели (6) колодок соединены с балкой (1) и соединительным стержнем (5) с втулками (19) с помощью фрикционных колец (18).

5. Встроенный тормоз вагонной тележки по п. 1 или 2, отличающийся тем, что в нем каждый компенсатор (3) износа тормозных колодок на его одном конце присоединен непосредственно к держателю (6) колодки.

6. Встроенный тормоз вагонной тележки по п. 1 или 2, в котором каждый из держателей (6) тормозных колодок поддерживает одну тормозную колодку (7), отличающийся тем, что каждый компенсатор (3) износа тормозных колодок содержит механизм (17) возврата в исходное положение для того, чтобы обеспечить легкую замену изношенных тормозных колодок (7) новыми колодками в держателях (6) колодок.

7. Встроенный тормоз вагонной тележки по п. 6, отличающийся тем, что в нем каждый компенсатор износа тормозных колодок содержит включающий механизм (16) для регулировки зазора.

8. Встроенный тормоз вагонной тележки по п. 7, отличающийся тем, что в нем включающий механизм содержит пусковой элемент (36) и регулировочный винт (16).

| US 5507368 A, 16.04.1996 | |||

| US 7165659 B2, 23.01.2007 | |||

| US 5947236 A, 07.09.1999 | |||

| В.Р.Асадченко, "Автоматические тормоза подвижного состава", учебное пособие для вузов ж.-д | |||

| транспорта | |||

| - М.: Маршрут, 2006, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2003 |

|

RU2248897C2 |

Авторы

Даты

2017-02-06—Публикация

2012-12-27—Подача