Изобретение относится к области металлургии легких сплавов, в частности, сплавов на основе алюминия, предназначенных для изготовления прессованных или кованых полуфабрикатов для использования их в изделиях атомной или оборонной промышленности, работающих длительное время при высоких напряжениях и умеренно повышенных температурах.

Известен сплав марки 1960, используемый в виде труб и штамповок в газовых центрифугах и имеющий следующий химический состав, мас.%:

При соотношении Fe/Si≥0,5.

Патент РФ №2164541 от 27 декабря 2000 г. (аналог).

Авторы: Фридляндер И.Н., Каблов Е.Н., Кутайцева Е.И., Исаев В.И., Молостова И.И.

Сплав имеет высокие прочностные и коррозионные свойства, высокое сопротивление ползучести при умеренно повышенных температурах и многие годы успешно использовался в газовых центрифугах, но в целом по комплексу упомянутых свойств он уже не удовлетворяет требованиям, которые предъявляются к деталям нового поколения газовых центрифуг.

Известен алюминиевый сплав Al-Zn-Mg-Cu следующего химического состава, мас.%:

Патент РФ №2442037 от 27 апреля 2012 г. (прототип).

Авторы: Захаров В.В., Ростова Т.Д., Фисенко И.А., Кириллова Л.П.

Известный сплав обладает более высокой кратковременной прочностью при комнатной и умеренно повышенных температурах, однако его сопротивление ползучести не удовлетворяет современным требованиям.

Задачей изобретения является создание высокопрочного конструкционного сплава на основе алюминия, обладающего высокой прочностью при комнатной и умеренно повышенных температурах (не ниже, чем у известного сплава) и одновременно имеющего повышенное сопротивление ползучести при умеренно повышенных температурах (до 60°C) и по комплексу служебных свойств превосходящего известные сплавы.

Предлагается сплав на основе алюминия следующего химического состава, мас.%:

Отношение содержания цинка к содержанию магния должно находиться в пределах 3,1-4,1.

Предлагаемый сплав отличается от сплава прототипа тем, что он дополнительно содержит бериллий и кобальт при следующем соотношении компонентов, мас.%:

Отношение содержания цинка к содержанию магния должно находиться в пределах 3,1-4,1.

Технический результат - повышение сопротивления ползучести при умеренно повышенных температурах при сохранении высоких прочностных характеристик при комнатной температуре не ниже соответствующих показателей у известного сплава. Кроме того, предлагаемый сплав обладает значительно более высокой прокаливаемостью и более высокой технологичностью при обработке давлением и, в частности, при прессовании.

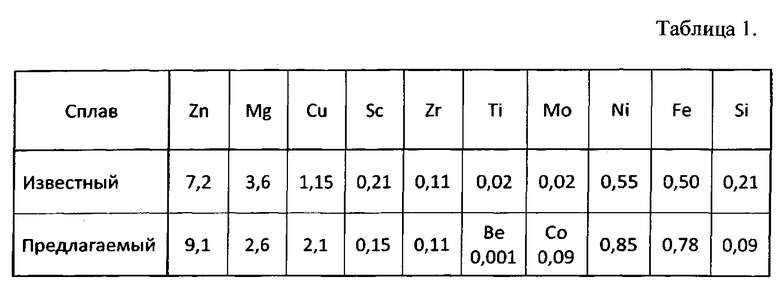

Пример. Методом непрерывного литья были получены слитки диаметром 300 мм двух сплавов: известного сплава среднего химического состава и предлагаемого сплава среднего состава. Фактический химический состав сплавов представлен в таблице 1 (мас.%).

Слитки гомогенизировали по режиму 450°C, 24 ч и затем механической обработкой получали заготовки ⌀275×250 мм, которые прессовали на трубы ⌀134,5×3,0 мм. Трубы закаливали в воде с температуры 470°C и искусственно старили.

В процессе прессования было выявлено, что предлагаемый сплав характеризуется более высокой технологичностью при прессовании. Так, скорость истечения металла при прессовании известного сплава составила 0,2 м/мин, а предлагаемого сплава 0,3 м/мин. При этом усилие прессования было на 20-25% меньше.

Кроме того, было отмечено, что предлагаемый сплав обладает более высокой устойчивостью твердого раствора основных легирующих компонентов в алюминии, чем известный сплав. Так, с повышением температуры закалочной воды от 25°C до 80°C, темп снижения прочностных характеристик у известного сплава значительно больший, чем у предлагаемого.

Были проведены испытания на растяжение закаленных и искусственно состаренных образцов, взятых из трубы в продольном направлении: с определением σв, σ02, δ при комнатной и повышенных температурах. После закалки трубы из известного и предлагаемого сплавов имели нерекристаллизованную структуру.

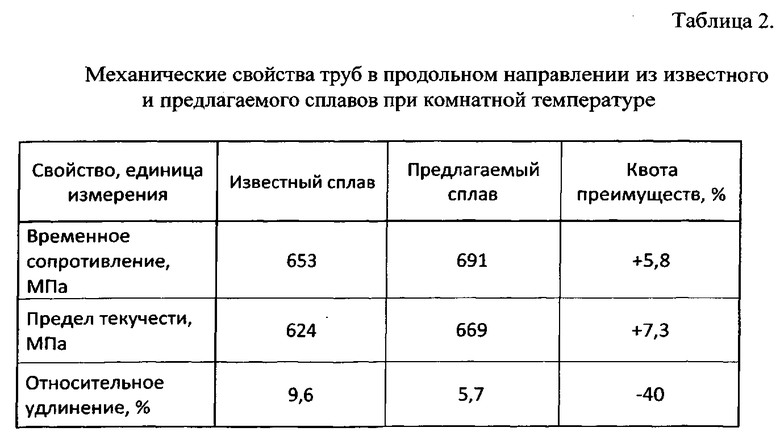

В таблице 2 представлены результаты испытания на растяжение образцов труб, взятых в продольном направлении, при комнатной температуре.

Предлагаемый сплав заметно превосходит по прочностным показателям известный сплав, уступая ему в пластичности и сохраняя вместе с тем большой запас пластичности (требования нормативной документации δ≥3%).

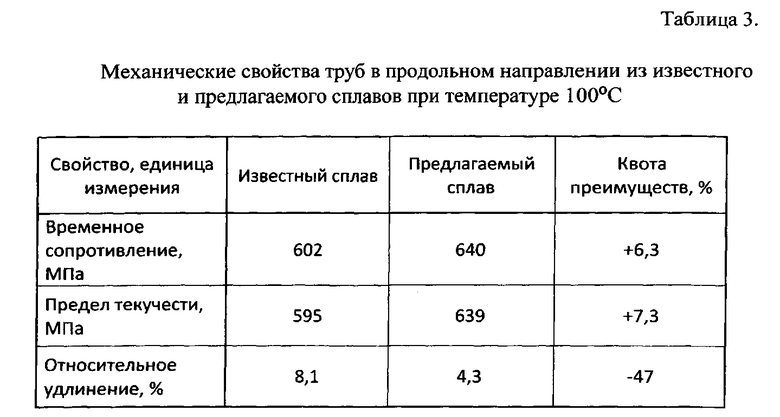

Преимущество предлагаемого сплава сохраняется при испытании на растяжение при умеренно повышенных температурах (таблица 3).

Образцы, взятые из труб в продольном направлении, были подвергнуты испытаниям на ползучесть при постоянно действующем растягивающем напряжении 50 кгс/мм2 при температуре 60°C. Скорость ползучести определяли на установившейся стадии на прямолинейном участке кривой ползучести на временном участке 500-1800 часов. Средняя скорость ползучести из 10 результатов испытаний составила для известного сплава 1,97×10-4%/час, а для предлагаемого сплава 0,65×10-4%/час.

Таким образом, предлагаемый сплав имеет явные преимущества по сопротивлению ползучести при температуре 60°C и по прочностным характеристикам по сравнению с известным сплавом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| СВЕРХПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2012 |

|

RU2503734C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610190C1 |

| СВЕРХПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2011 |

|

RU2449037C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2514748C1 |

| СВЕРХПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2011 |

|

RU2473709C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

Изобретение относится к металлургии, в частности к сплавам на основе алюминия, предназначенным для изготовления деформированных полуфабрикатов в виде штамповок и труб для использования в газовых центрифугах, в компрессорах низкого давления, вакуумных молекулярных насосах и в других сильно нагруженных изделиях, работающих при умеренно повышенных температурах. Сплав содержит, мас.%: цинк 8-10, магний 2,0-3,0, медь 1,6-2,6, скандий 0,12-0,25, цирконий 0,06-0,20, бериллий 0,0001-0,005, кобальт 0,05-0,15, никель 0,5-1,0, железо 0,45-0,95, алюминий - остальное, при этом отношение содержания цинка к содержанию магния находится в пределах 3,1-4,1. Техническим результатом изобретения является повышение прочности сплава при комнатной температуре и сопротивления ползучести при умеренно повышенных температурах до 60°С. 3 табл., 1 пр.

Сплав на основе алюминия, содержащий цинк, магний, медь, скандий, цирконий, никель и железо, отличающийся тем, что он дополнительно содержит бериллий и кобальт при следующем соотношении компонентов, мас.%:

при отношении содержания цинка к содержанию магния в пределах 3,1-4,1.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2337986C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2164541C2 |

| СВЕРХПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2012 |

|

RU2503734C1 |

| US 20050034794 A1, 17.02.2005 | |||

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ИНЖЕКТИРУЮЩИХ ДЫРКИ ИЛИ ТРАНСПОРТИРУЮЩИХ ДЫРКИ СЛОЕВ В ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫХ УСТРОЙСТВАХ, ОРГАНИЧЕСКИХ ЭЛЕМЕНТАХ СОЛНЕЧНЫХ БАТАРЕЙ, ОРГАНИЧЕСКИХ ЛАЗЕРНЫХ ДИОДАХ, ОРГАНИЧЕСКИХ ТОНКОПЛЕНОЧНЫХ ТРАНЗИСТОРАХ ИЛИ ОРГАНИЧЕСКИХ ПОЛЕВЫХ ТРАНЗИСТОРАХ ИЛИ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОДОВ ИЛИ ЭЛЕКТРОПРОВОДНЫХ ПОКРЫТИЙ, А ТАКЖЕ ЭЛЕКТРОЛЮМИНЕСЦЕНТНОЕ УСТРОЙСТВО | 2005 |

|

RU2386667C2 |

Авторы

Даты

2015-06-20—Публикация

2014-03-07—Подача