Область техники, к которой относится изобретение

Настоящее изобретение относится к электрофотографическому фиксирующему элементу. Настоящее изобретение также относится к фиксирующему устройству и электрофотографическому устройству формирования изображения с использованием данного элемента.

Уровень техники

Как правило, в термофиксирующем устройстве для использования в электрофотографической системе, такой как лазерный принтер или копировальное устройство, вращающиеся элементы, такие как пара нагреваемых валиков и валик, пленка и валик, лента и валик и лента и лента, находятся в прижимном контакте друг с другом.

В таком случае запечатываемый материал, содержащий изображение, которое создает нефиксированный тонер, вводится в прижимную контактную часть (фиксирующий зазор), образованную между вращающимися элементами, и нагревается, и, таким образом, тонер плавится, фиксируя изображение на запечатываемом материале, таком как бумага.

Вращающийся элемент, с которым вступает в контакт нефиксированное тонерное изображение, содержащееся на запечатываемом материале, называется «фиксирующий элемент», и в зависимости от формы это может быть фиксирующий валик, фиксирующая пленка или фиксирующая лента.

В качестве таких фиксирующих элементов известны элементы, имеющие следующую конфигурацию.

Конфигурация, в которой подложка, изготовленная из металла, термостойкого полимера или другого материала, покрывается кремнийорганическим каучуковым эластичным слоем, имеющим термостойкость, и разделительным слоем, изготовленным из фторполимера, причем между этими слоями находится кремнийорганическое каучуковое связующее вещество. Конфигурация, в которой разделительный слой образован формированием покрытия из покровного материала, содержащего фторполимер, на кремнийорганический каучуковый эластичный слой и вжиганием покрытия при температуре, равной или составляющей более чем температура плавления фторполимера.

Фиксирующий элемент, имеющий такую конфигурацию, может охватывать и плавить тонерное изображение в фиксирующем зазоре без чрезмерного сжатия тонерного изображения с использованием превосходной упругой деформации кремнийорганического каучукового эластичного слоя. Таким образом, фиксирующий элемент имеет эффект предотвращения смещения и растекания изображения, а также улучшение смешения цветов, в частности, при фиксации цветного изображения многоцветной структуры. Фиксирующий элемент также имеет эффект соответствия неоднородностям волокон бумаги в качестве запечатываемого материала, чтобы предотвращать возникновение неоднородности плавления тонера.

Кроме того, требуемая функция фиксирующего элемента заключается в том, чтобы передавать запечатываемому материалу достаточное количество тепла для мгновенного плавления тонера в части фиксирующего зазора.

Для решения такой проблемы известна конфигурация, описанная в патентном документе 1, в которой имеющий высокую теплоемкость материал вводится в часть фиксирующего элемента, что позволяет фиксирующему элементу приобретать высокую теплоемкость, и в результате этого увеличивается количество тепла, поступающего в запечатываемый материал. Поскольку таким способом можно увеличивать количество тепла, которое сохраняется в фиксирующем элементе, данная конфигурация считается эффективной для целей экономии электроэнергии и повышения скорости.

Кроме того, в патентном документе 2 была предложена фиксирующая лента, в котором углеродные волокна, изготовленные методом выращивания из паровой фазы, содержатся в эластичном слое, и в результате этого повышается теплопроводность эластичного слоя. Кроме того, авторы изобретения предложили термофиксирующий элемент, в котором углеродные волокна и ингибирующий ориентацию компонент углеродных волокон, такой как диоксид кремния, оксид алюминия или оксид железа, содержится в эластичном слое, и в результате этого повышается теплопроводность эластичного слоя в направлении толщины (патентный документ 3).

Список цитируемой литературы

Патентная литература

Патентный документ 1: японская выложенная патентная заявка № 2004-45851

Патентный документ 2: японская выложенная патентная заявка № 2002-268423

Патентный документ 3: японская выложенная патентная заявка № 2006-259712

Сущность изобретения

Техническая проблема

При этом, как описано выше, в процессе фиксации тепловая энергия передается запечатываемому материалу и тонеру в части фиксирующего зазора, образованной между фиксирующим элементом, который находится в контакте с нефиксированным тонером и прижимным элементом, который с противоположной стороны примыкает к фиксирующему элементу. Таким образом, тонер плавится, проходит через фиксирующий зазор, а затем охлаждается и затвердевает и в результате этого фиксируется на запечатываемом материале, формируя фиксированное изображение.

Хотя ширину фиксирующего зазора в фиксирующем блоке можно устанавливать надлежащим образом в зависимости от конфигураций фиксирующего элемента и прижимного элемента, а также от прилагаемого давления, данная ширина, как правило, устанавливается большей в имеющем более высокую скорость и больший размер устройстве и меньшей в имеющем меньшую скорость и меньший размер устройстве. Причина такой установки заключается в том, что обеспечивается надлежащая продолжительность выдерживания запечатываемого материала в фиксирующем зазоре (продолжительность выдерживания), и в результате этого достаточное количество тепла передается тонеру для его плавления. В частности, в случае цветного изображения присутствуют нефиксированные тонерные изображения множества цветов, которые образуют множество слоев, и, таким образом, требуется большое количество тепла, чтобы обеспечивать достаточную фиксацию тонерных изображений.

Если продолжительность выдерживания обозначается T, ширина фиксирующего зазора обозначается N, и скорость транспортировки элемента, нагреваемого в фиксирующем блоке, обозначается V, то T, N и V удовлетворяют соотношению T=N/V.

Продолжительность выдерживания составляет приблизительно от 30 до 100 мс в обычном фиксирующем устройстве. Однако поскольку в настоящее время требуется повышенная скорость (увеличение скорости транспортировки (V)) и уменьшенный размер (уменьшение ширины фиксирующего зазора (N)), необходимо обеспечение фиксирующей способности при уменьшенной продолжительности выдерживания.

При исследовании производительности фиксирующего элемента авторы настоящего изобретения считали, что необходимо эффективно применять понятия длины термодиффузии и коэффициента тепловой активности, которые известны в области техники теплопереноса.

Когда исследуется термическое взаимодействие между фиксирующим элементом в фиксирующем зазоре и тонером или запечатываемым материалом, тепло периодически отводится от фиксирующего элемента тонером или запечатываемым материалом, которые представляют собой имеющие относительно низкую температуру материалы. Авторы настоящего изобретения считают, что когда тепло рассматривается как переменнотоковая температурная волна, имеющая частоту f, глубина от поверхности фиксирующего элемента в фиксирующем зазоре, которую достигает тепло, таким образом позволяет определить, в каком интервале от поверхности регулируются термические характеристики фиксирующего элемента.

Согласно настоящему изобретению, длина термической диффузии (μ) определяется как расстояние, на котором амплитуда переменнотоковой температурной волны затухает до 1/e, когда переменнотоковая температурная волна рассеивается в образце, и, как известно, она определяется следующим выражением (1). В следующем выражении (1) символ обозначает коэффициент термической диффузии образца.

μ=(α/(п×f))0,5 (1)

Когда это выражение рассматривается по отношению к фиксирующему элементу, считается, что термическое воздействие, которое принимает фиксирующий элемент, когда тепло передается от нагретого фиксирующего элемента к имеющим низкую температуру материалам, достигает заданной глубины от поверхности, причем данная глубина соответствует длине термической диффузии, которую определяют, подставляя коэффициент термической диффузии фиксирующего элемента и обратную величину продолжительности выдерживания в выражение (1).

Приведенное выше соображение может означать, что способность фиксирующего зазора передавать тепло от фиксирующего элемента к имеющим низкую температуру материалам практически регулируют посредством термических характеристик фиксирующего элемента в интервале от поверхности фиксирующего элемента до заданной глубины. Фиксирующий элемент, как правило, имеет многослойную конфигурацию, включающую в себя подложку, эластичный слой и разделительный слой, и, таким образом, длина термической диффузии, когда осуществляется термическое воздействие на поверхность элемента, зависит от толщины и термофизических свойств каждого слоя.

Кроме того, считается эффективным введение понятия коэффициента тепловой активности в способность фиксирующего элемента передавать тепло имеющим низкую температуру материалам. Таким образом, коэффициент тепловой активности представляет собой параметр, который используется как показатель способности передавать или отводить тепло, когда два предмета, имеющие различные температуры, приводятся в контакт друг с другом. Кроме того, коэффициент тепловой активности определяется следующим выражением (2).

b=(λ×Cp×ρ)0,5 (2)

В выражении (2) λ обозначает теплопроводность, Cp обозначает удельную теплоемкость при постоянном давлении, и ρ обозначает плотность, и коэффициент тепловой активности может быть вычислен как среднее значение по средневзвешенному процентному значению толщины в случае многослойной конфигурации. Кроме того, Cp×ρ обозначает теплоемкость в расчете на единицу объема, т. е. объемную теплоемкость.

Подводя итог приведенным выше соображениям, считается, что термические характеристики фиксирующего элемента практически определяются коэффициентом тепловой активности в глубинной области от поверхности, соответствующей длине термической диффузии.

В то же время для фиксирующего элемента, который описан выше, требуется не только повышение способности передавать тепло нагреваемому элементу, но также уменьшение микротвердости каучука на поверхности. Способность фиксирующего элемента передавать тепло нагреваемому элементу может быть повышена посредством увеличения содержания наполнителя в заданной глубинной области от поверхности фиксирующего элемента, соответствующей длине термической диффузии.

Однако увеличение количества наполнителя, вводимого в данную область, может вызывать повышение микротвердости каучука на поверхности фиксирующего элемента. Содержание наполнителя в эластичном слое традиционно регулируется надлежащим образом в зависимости от свойств наполнителя, который должен содержаться в эластичном слое, в целях подавления увеличения твердости фиксирующего элемента. Однако учитывая продолжительность выдерживания, составляющую от 30 мс до 100 мс, или более высокую скорость процесса электрофотографического формирования изображения в будущем, оказывается необходимым достижение такой конфигурации, чтобы иметь возможность решения двух противоречащих проблем на более высоком уровне, чем в традиционном способе.

Соответственно задача настоящего изобретения заключается в том, чтобы предложить фиксирующий элемент, который имеет гибкую поверхность и высокий коэффициент тепловой активности вблизи поверхности.

Следующая задача настоящего изобретения заключается в том, чтобы предложить фиксирующее устройство, которое может надлежащим образом фиксировать тонер на запечатываемом материале даже при короткой продолжительности выдерживания, а также электрофотографическое устройство формирования изображения.

Решение проблемы

Авторы настоящего изобретения выполнили интенсивные исследования в целях одновременного решения на более высоком уровне двух противоречащих задач, включая увеличение гибкости поверхности и повышение коэффициента тепловой активности вблизи поверхности. В результате этого авторы настоящего изобретения обнаружили, что может быть получен фиксирующий элемент, который содержит гибкий каучук, имеющий поверхностную микротвердость, составляющую лишь 85° или менее, независимо от наличия высокого коэффициента тепловой активности вблизи поверхности, причем это не может быть достигнуто посредством традиционной конфигурации. Настоящее изобретение выполнено на основании обнаружения данного факта.

Согласно одному аспекту настоящего изобретения, предлагается электрофотографический фиксирующий элемент, включающий подложку, эластичный слой и разделительный слой, в котором коэффициент тепловой активности в глубинной области от поверхности разделительного слоя составляет 1,5 кДж/(м2×К×с0,5), причем глубинная область соответствует длине термической диффузии, когда переменнотоковая температурная волна, имеющая частоту 10 Гц, воздействует на поверхность разделительного слоя, и поверхность каучука имеет микротвердость, составляющую 85° или менее.

Согласно еще одному аспекту настоящего изобретения, предлагается фиксирующее устройство, включающее вышеупомянутый фиксирующий элемент и нагревательный блок фиксирующего элемента.

Согласно следующему аспекту настоящего изобретения, предлагается электрофотографическое устройство формирования изображения, включающее вышеупомянутое фиксирующее устройство.

Полезные эффекты изобретения

Согласно настоящему изобретению, может быть получен фиксирующий элемент, который имеет высокий коэффициент тепловой активности вблизи своей поверхности и одновременно гибкость поверхности. Кроме того, согласно настоящему изобретению, может быть получено фиксирующее устройство, которое способно устойчиво передавать достаточное тепло тонеру и запечатываемому материалу, одновременно подавляя чрезмерное прижимное давление на тонер.

Кроме того, согласно настоящему изобретению, может быть получено электрофотографическое устройство формирования изображения, которое способно устойчиво обеспечивать высокое разрешение изображения.

Краткое описание чертежей

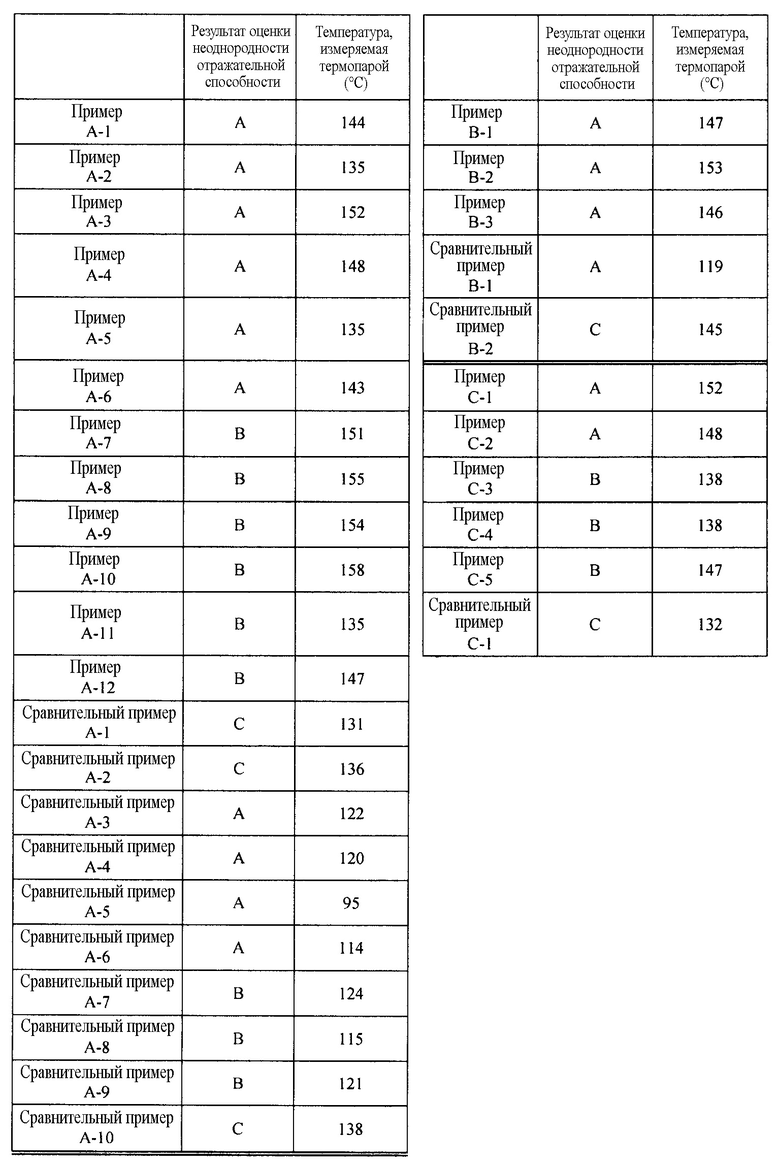

Фиг. 1 представляет схематическое изображение поперечного сечения фиксирующего элемента согласно настоящему изобретению.

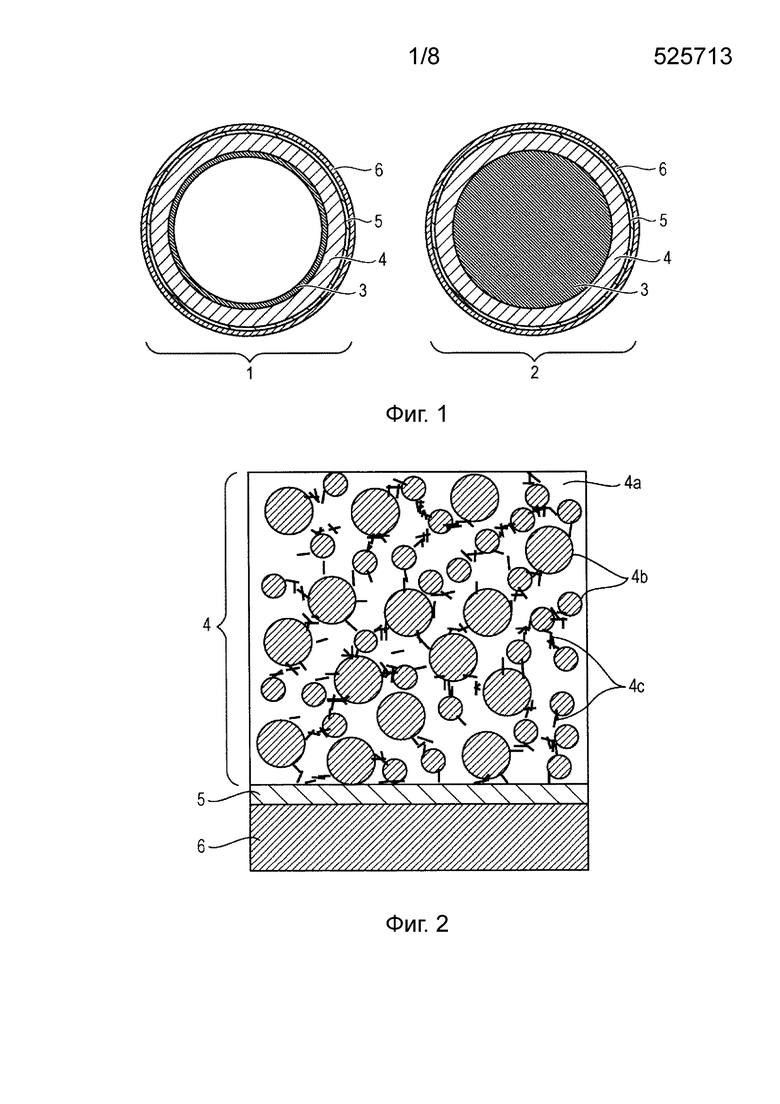

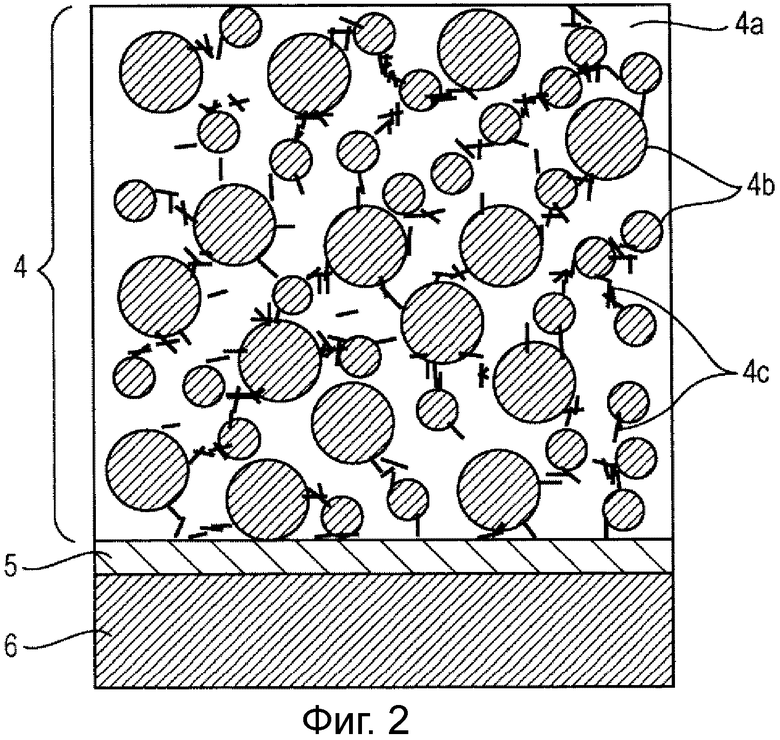

Фиг. 2 представляет схематическое изображение поперечного сечения в интервале 100 мкм от поверхности фиксирующего элемента согласно настоящему изобретению.

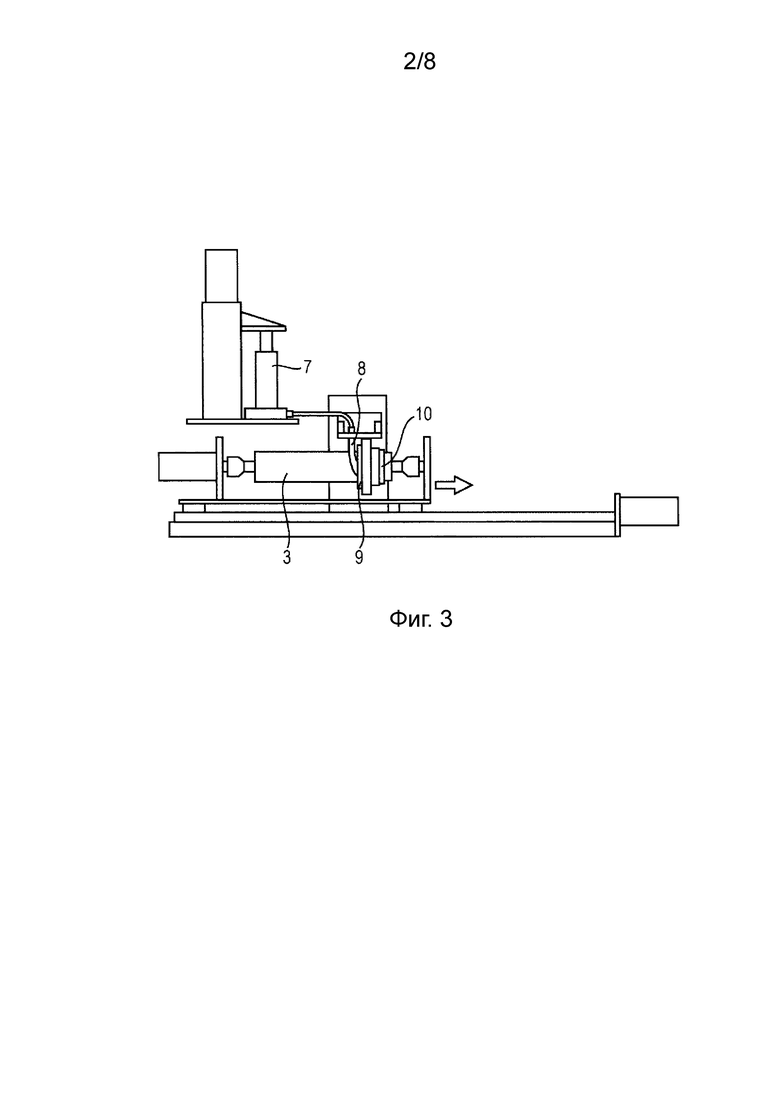

Фиг. 3 представляет иллюстративное изображение одного примера стадии изготовления эластичного слоя фиксирующего элемента согласно настоящему изобретению.

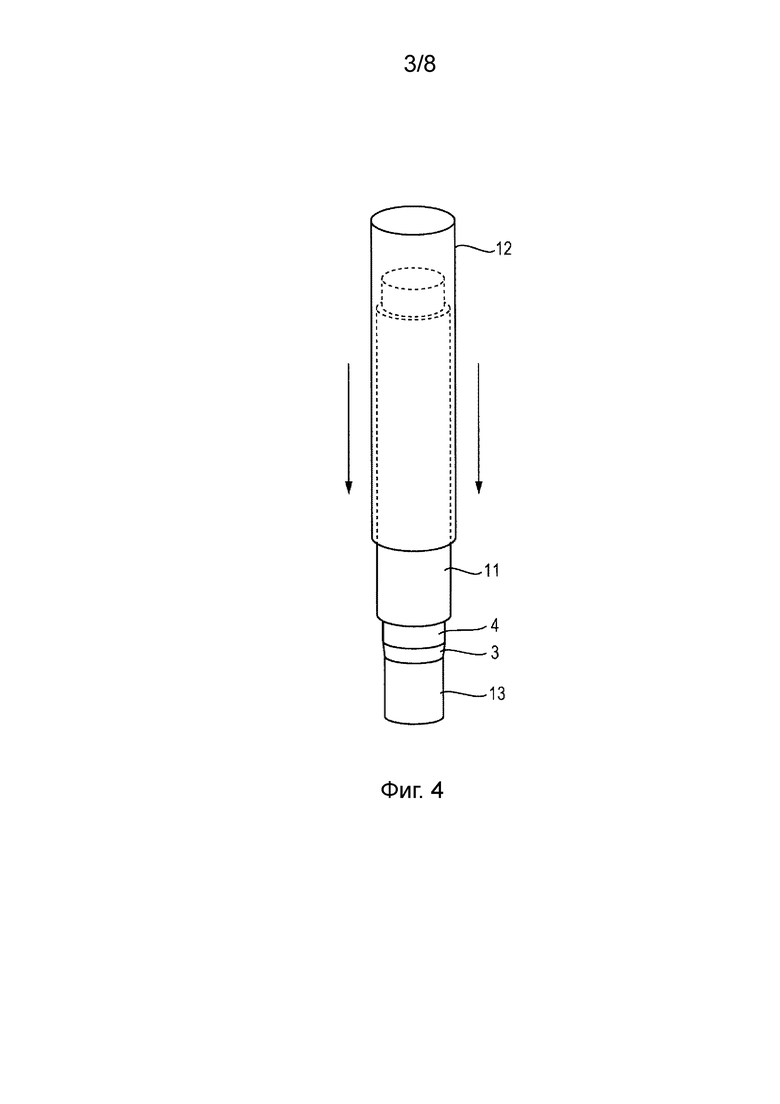

Фиг. 4 представляет иллюстративное изображение одного примера стадии изготовления разделительного слоя фиксирующего элемента согласно настоящему изобретению.

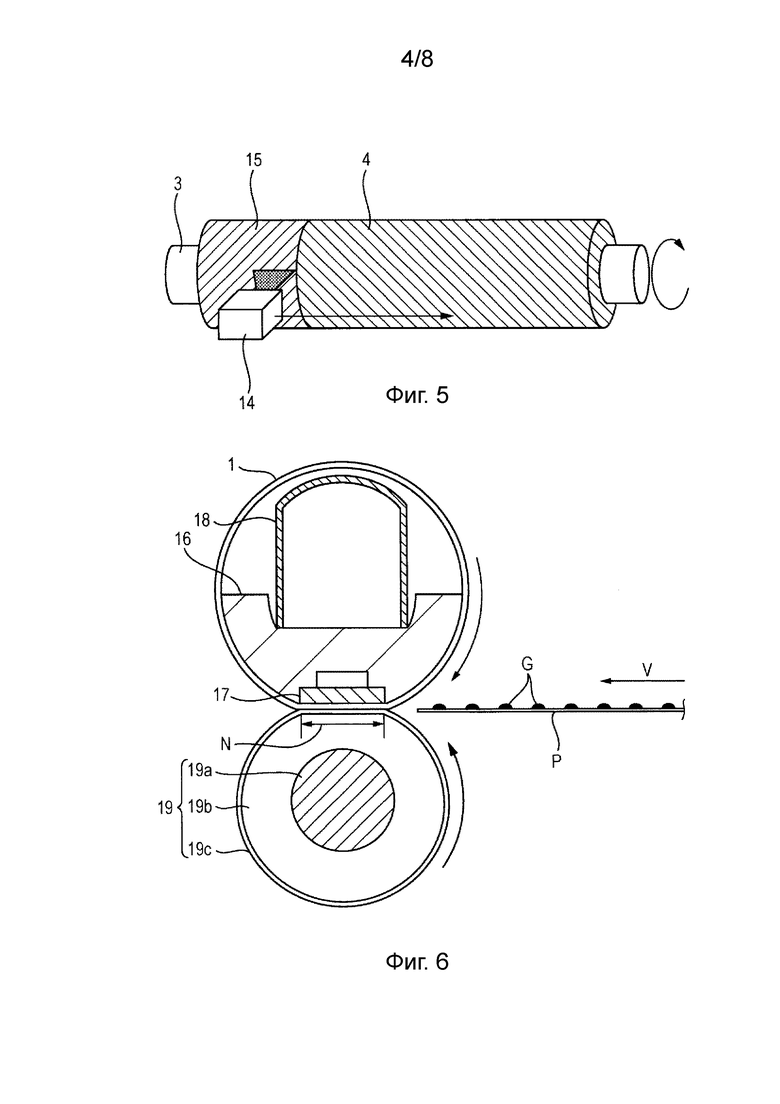

Фиг. 5 представляет иллюстративное изображение одного примера стадии изготовления разделительного слоя фиксирующего элемента согласно настоящему изобретению.

Фиг. 6 представляет изображение поперечного сечения одного примера фиксирующего устройства согласно настоящему изобретению.

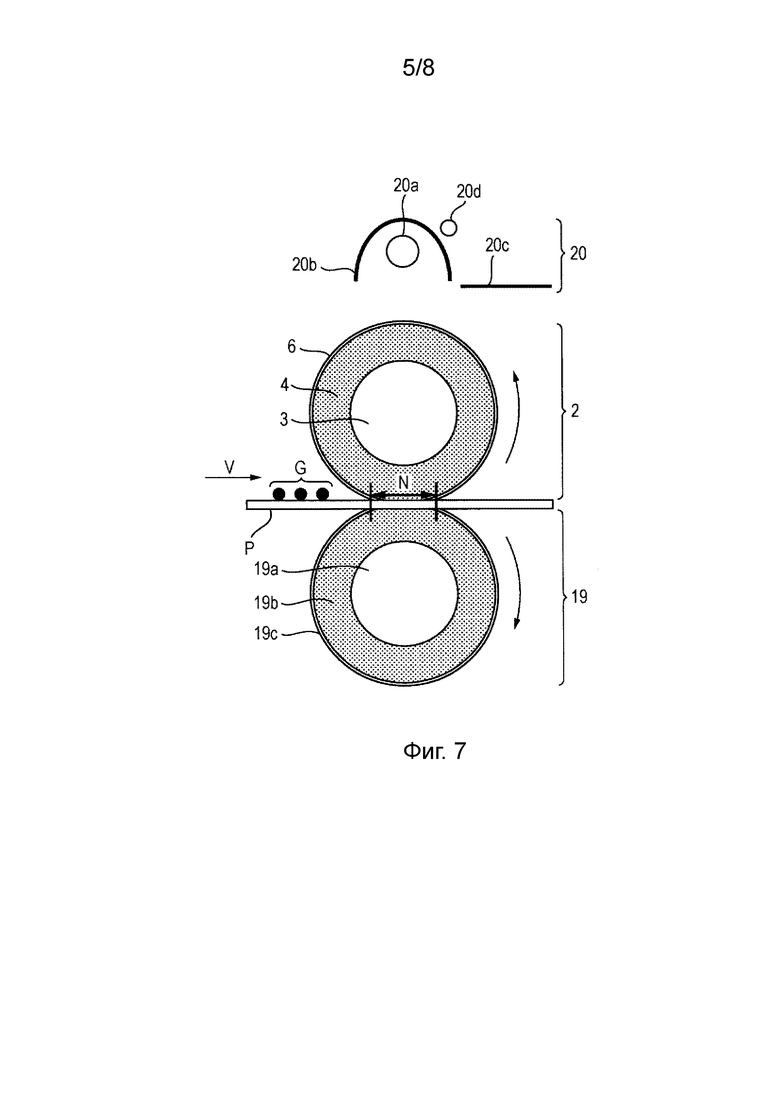

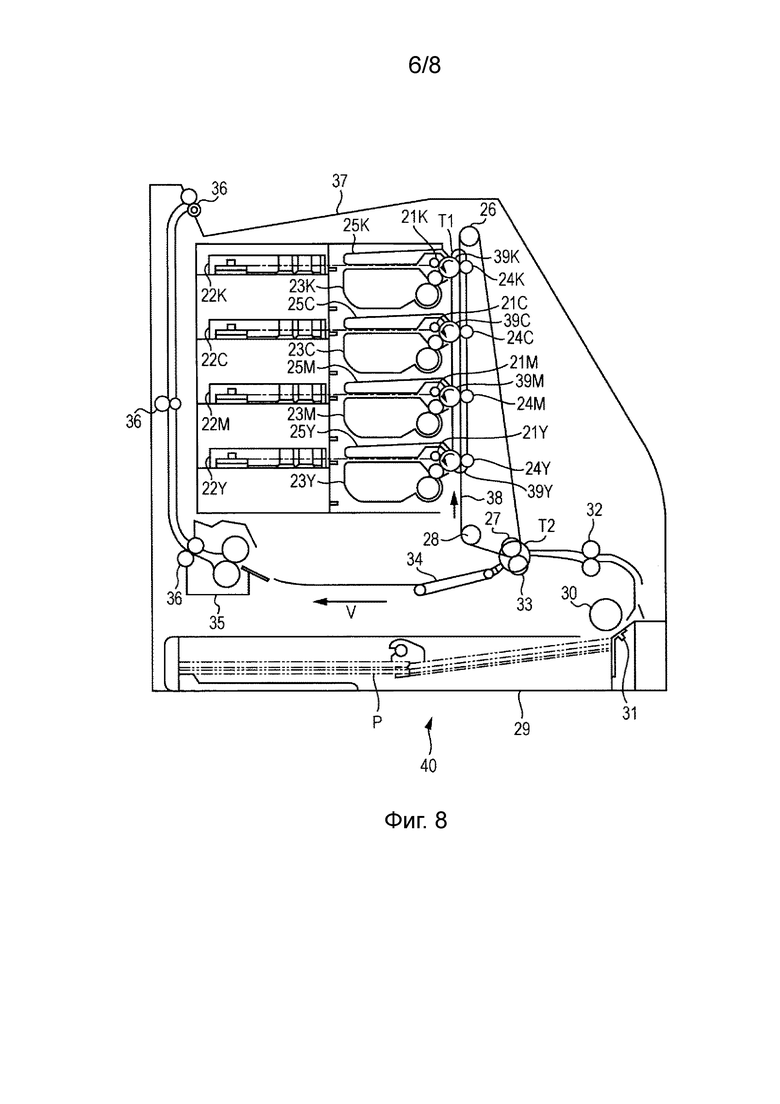

Фиг. 7 представляет изображение поперечного сечения одного примера фиксирующего устройства согласно настоящему изобретению.

Фиг. 8 представляет изображение сечения одного примера электрофотографического устройства формирования изображения согласно настоящему изобретению.

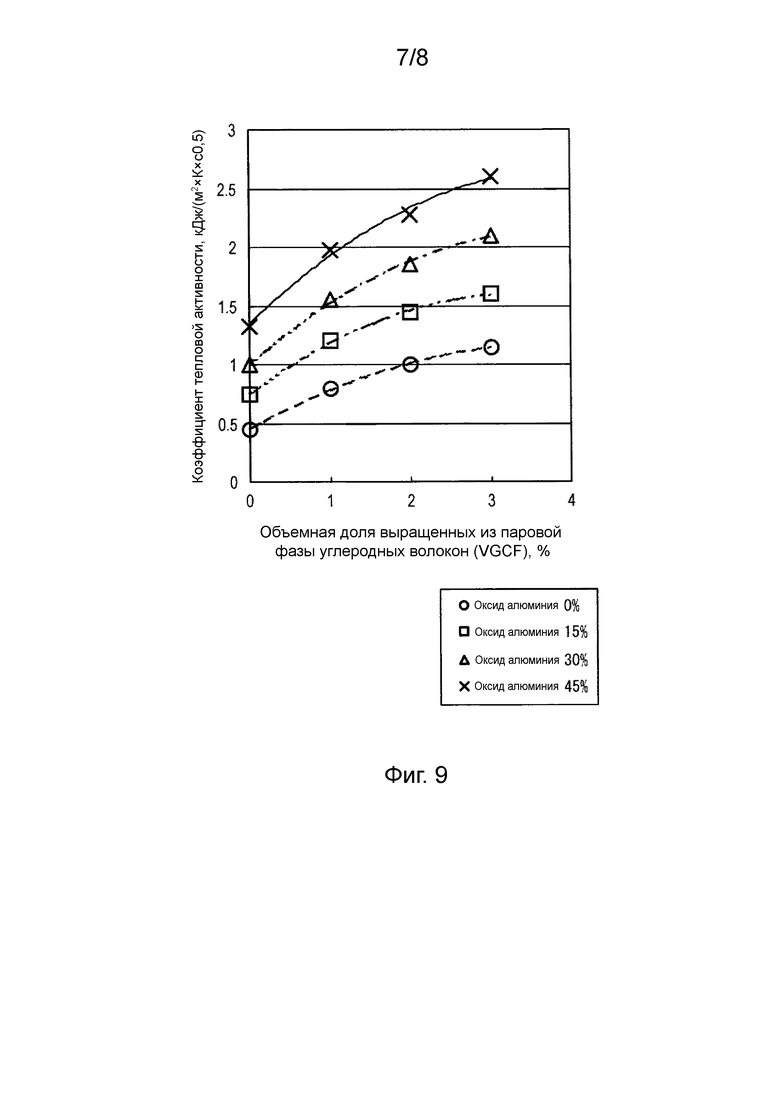

Фиг. 9 представляет график, иллюстрирующий соотношение между количеством выращенных из паровой фазы углеродных волокон, введенных в эластичный слой, и коэффициентом тепловой активности.

Фиг. 10 представляет полученную сканирующим электронным микроскопом (SEM) микрофотографию материала эластичного слоя согласно настоящему изобретению.

Описание вариантов осуществления

Фиксирующий элемент согласно настоящему изобретению описан ниже на основе конкретной конфигурации.

Фиг. 1 представляет схематическое изображение поперечного сечения фиксирующей ленты в качестве фиксирующего элемента согласно настоящему изобретению. В фиксирующей ленте 1, которая проиллюстрирована на фиг. 1, ссылочная позиция 3 обозначает металлическую подложку, ссылочная позиция 4 обозначает эластичный слой, ссылочная позиция 6 обозначает разделительный слой, и ссылочная позиция 5 обозначает связующий слой, который соединяет эластичный слой 4 и разделительный слой 6.

В настоящем документе по отношению к каждой детали, такой как подложка 3, эластичный слой 4, связующий слой 5 и разделительный слой 6, толщина, коэффициент термической диффузии, плотность, удельная теплоемкость и теплопроводность являются такими, как определено в приведенной ниже таблице 1.

(ρ)

слой 4

слой 5

Степень затухания переменнотоковой температурной волны, воздействующей на разделительный слой 6, в разделительном слое 6 можно вычислить по величине соотношения между длиной термической диффузии (μ4f=(α4/(п×f))0,5), которую определяют коэффициент термической диффузии (α4) разделительного слоя 6 и частота f переменнотоковой температурной волны, и толщиной t4 разделительного слоя 6. Другими словами, когда выполняется соотношение t4≥μ4f, это соотношение означает, что переменнотоковая температурная волна в достаточной степени затухает в разделительном слое 6. Таким образом, длина термической диффузии (μf) фиксирующей ленты равняется μ4f.

С другой стороны, когда выполняется соотношение t4<μ4f, переменнотоковая температурная волна не затухает в достаточной степени в разделительном слое 6. Таким образом, переменнотоковая температурная волна проходит через разделительный слой 6 и достигает связующего слоя 5. Здесь степень затухания переменнотоковой температурной волны в связующем слое 5 можно вычислить следующим образом. Когда переменнотоковая температурная волна, которая проходит через разделительный слой 6 и достигает связующего слоя 5, выражается преобразованием частоты f2, выражение f2= α4/(п×(μ4-t4) производится посредством преобразования выражения 1.

Другими словами, когда выполняется соотношение t4<μ4f, можно считать, что его выполнение является эквивалентным воздействию переменнотоковой температурной волны, имеющей частоту f2, на связующий слой 5. Кроме того, степень затухания переменнотоковой температурной волны в связующем слое 5 можно вычислить по величине соотношения между длиной термической диффузии (μ3f=(α3/(п×f2))0,5), которую определяют коэффициент термической диффузии (α3) связующего слоя 5 и частота f2 переменнотоковой температурной волны, и толщины t3 связующего слоя. Другими словами, если выполняется соотношение t3≥μ3f, данное соотношение означает, что переменнотоковая температурная волна (f2) в достаточной степени затухает в связующем слое 5. Соответственно длина термической диффузии (μf) фиксирующей ленты равняется t4+μ3f.

С другой стороны, когда выполняется соотношение t3<μ3f, переменнотоковая температурная волна (f2) не затухает в достаточной степени в связующем слое 5 и достигает эластичного слоя 4. В этом случае степень затухания переменнотоковой температурной волны в эластичном слое 4 можно аналогичным способом вычислить следующим образом. Когда переменнотоковая температурная волна, которая проходит через связующий слой 5 и достигает эластичного слоя 4, выражается преобразованием частоты f3, выражение f3=α3/(п×(μ3f-t3)2) производится посредством преобразования выражения 1. Другими словами, когда выполняется соотношение μ3f>t3, можно считать, что его выполнение является эквивалентным воздействию переменнотоковой температурной волны, имеющей частоту f3 на эластичный слой 4. Кроме того, степень затухания переменнотоковой температурной волны в эластичном слое 4 можно вычислить по величине соотношения между длиной термической диффузии (μ2f=(α2/(п×f3))0,5), которую определяют коэффициент термической диффузии (α2) эластичного слоя 4 и частота (f3) переменнотоковой температурной волны, и толщиной t2 эластичного слоя 4. Другими словами, если выполняется соотношение t2≥μ2f, это соотношение означает, что переменнотоковая температурная волна (f3) в достаточной степени затухает в эластичном слое 4. Соответственно здесь длина термической диффузии (μf) фиксирующей ленты равняется t4+t3+μ2.

С другой стороны, когда выполняется соотношение t2<μ2f, переменнотоковая температурная волна (f3) не затухает в достаточной степени в эластичном слое 4 и далее достигает подложки 3. В этом случае степень затухания переменнотоковой температурной волны в подложке 3 можно аналогичным способом вычислить следующим образом. Когда переменнотоковая температурная волна, которая проходит через эластичный слой 4 и достигает подложки 3, выражается преобразованием частоты f4, выражение f4=α2/(п×(μ2f-t2)2) производится посредством преобразования выражения 1. Другими словами, когда выполняется соотношение t2<μ2f, можно считать, что его выполнение является эквивалентным воздействию переменнотоковой температурной волны, имеющей частоту f4, на подложку 3. Кроме того, степень затухания переменнотоковой температурной волны в подложке 3 можно вычислить по величине соотношения между длиной термической диффузии (μ1f=(α1/(п×f4))0,5), которую определяют коэффициент термической диффузии (α1) подложки 3 и частота (f4) переменнотоковой температурной волны, и толщиной t1 подложки 3.

Другими словами, если выполняется соотношение t1≥μ1f, это соотношение означает, что переменнотоковая температурная волна (f4) в достаточной степени затухает в подложке 3. Соответственно длина термической диффузии (μ1f) фиксирующей ленты здесь равняется t4+t3+t2+μ1f. С другой стороны, когда выполняется соотношение t1<μ1f, переменнотоковая температурная волна (f4) не затухает в достаточной степени даже в подложке 3 и попадает в среду (воздух или другую среду) на обратной стороне подложки 3. Таким образом, поскольку переменнотоковая температурная волна служит в качестве системы термического перехода через фиксирующую ленту, можно считать, что длина термической диффузии (μf) равняется t4+t3+t2+t1. Таким образом, определяется длина термической диффузии (μf), когда переменнотоковая температурная волна, имеющая частоту f, воздействует на поверхность фиксирующей ленты. Кроме того, посредством использования характеристического значения каждого из слоев, которые присутствуют в глубинной области от поверхности, причем данная область соответствует длине термической диффузии (μf), может быть определен коэффициент тепловой активности bf в глубинной области. Таким образом, в описанной выше конфигурации считается, что переменнотоковая температурная волна, имеющая частоту f, проходит через разделительный слой 6 и связующий слой 5 и в достаточной степени затухает в эластичном слое 4. В этом случае разделительный слой 6, связующий слой 5 и эластичный слой 4 присутствуют в глубинной области, которая соответствует длине термической диффузии. Если величины коэффициента тепловой активности в слоях здесь определяются как b6, b5 и b4 соответственно, то b6, b5 и b4 выражаются следующим образом:

b6=(λ6×c6× ρ6)0,5

b5=(λ5×c5× ρ5)0,5

b4=(λ4×c4× ρ4)0,5

После этого bf можно определить, используя следующее выражение, согласно средневзвешенному значению.

bf=((b6×t6)/(μf))+(b5×t5)/(μf))+(b4×t4)/(μf)).

Как описано выше, значение bf, определенное таким образом, служит в качестве параметра, отображающего термические характеристики как термофиксирующий элемент. Кроме того, чем больше значение bf, тем выше способность передачи тепла запечатываемому материалу.

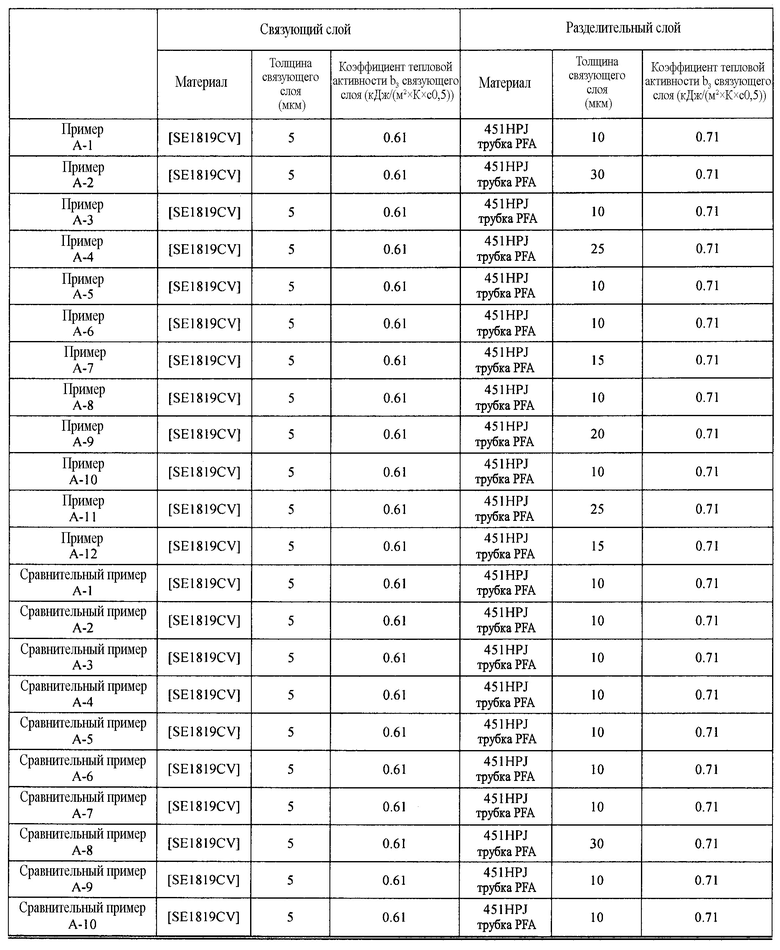

Первый вариант осуществления

Далее настоящее изобретение будет описано с использованием в качестве примера фиксирующего элемента, в котором подложка 3, эластичный слой 4, связующий слой 5 и разделительный слой 6 расположены в указанной последовательности. Поверхность разделительного слоя 6 находится в контакте с элементом, подлежащим нагреванию. Согласно настоящему изобретению, никелированная пленка используется в качестве подложки 3, кремнийорганическое каучуковое связующее вещество используется в качестве связующего слоя 5, и трубка, изготовленная из сополимера (PFA) из тетрафторэтилена (TFE) и перфторалкилвинилового эфира (FVA), используется в качестве разделительного слоя 6. Значения толщины и разнообразных физических свойств подложки 3, связующего слоя 5 и разделительного слоя 6, представлены ниже в таблице 2.

После этого вычисляется длина термической диффузии (μ410), когда переменнотоковая температурная волна, имеющая частоту 10 Гц, воздействует на поверхность разделительного слоя такой фиксирующей ленты.

μ410=(0,12/(п×f))0,5=61,8×10-3 мм = 61,8 мкм

Поскольку это значение составляет более чем толщина (=10 мкм) разделительного слоя 6, переменнотоковая температурная волна не затухает в разделительном слое 6 и достигает связующего слоя 5. Кроме того, вычисляется длина термической диффузии (μ310) в связующем слое 5. Когда температурная волна, которая достигает связующего слоя 5 преобразуется в частоту (f2) переменнотоковой температурной волны, частота (f2) может определяться следующим выражением.

f2=0,12/(п×(μ410-t4)2)=14,2 Гц

Таким образом, достигается состояние, эквивалентное воздействию переменнотоковой температурной волны частотой 14,2 Гц на связующий слой 5. Таким образом, μ3 определяется следующим выражением.

μ310=(0,11/(π×f2))0,5=49,6 мкм

Поскольку это значение составляет более чем толщина (t3=5 мкм) связующего слоя 5, переменнотоковая температурная волна не затухает даже в связующем слое 5 и достигает эластичного слоя 4. Если эластичный слой 4 здесь имеет в достаточной степени высокий коэффициент тепловой активности, переменнотоковая температурная волна затухает в эластичном слое 4.

Согласно настоящему изобретению, величины коэффициента тепловой активности b6 и b5 разделительного слоя 6 и связующего слоя 5 можно вычислить, используя, соответственно, следующие выражения.

B6=(λ6×c6×p6)0,5=0,71 (кДж/(м2×К×с0,5))

B5=(λ5×c5×p5)0,5=0,61 (кДж/(м2×К×с0,5))

Когда температурная волна, которая достигает эластичного слоя 4, преобразуется в частоту (f3) переменнотоковой температурной волны, частота (f3) может определяться следующим выражением.

f3=0,11/(п×(μ310-t3)2)=17,6 Гц

Таким образом, достигается состояние, эквивалентное воздействию переменнотоковой температурной волны частотой 17,6 Гц на эластичный слой 4.

Далее предполагается случай, в котором каждый из слоев 4A, 4B, 4C и 4D, имеющий конфигурацию и значения физических свойств, которые представлены ниже в таблице 3, используется в качестве эластичный слой, и вычисляются длина термической диффузии и коэффициент тепловой активности.

4A

4B

4C

4D

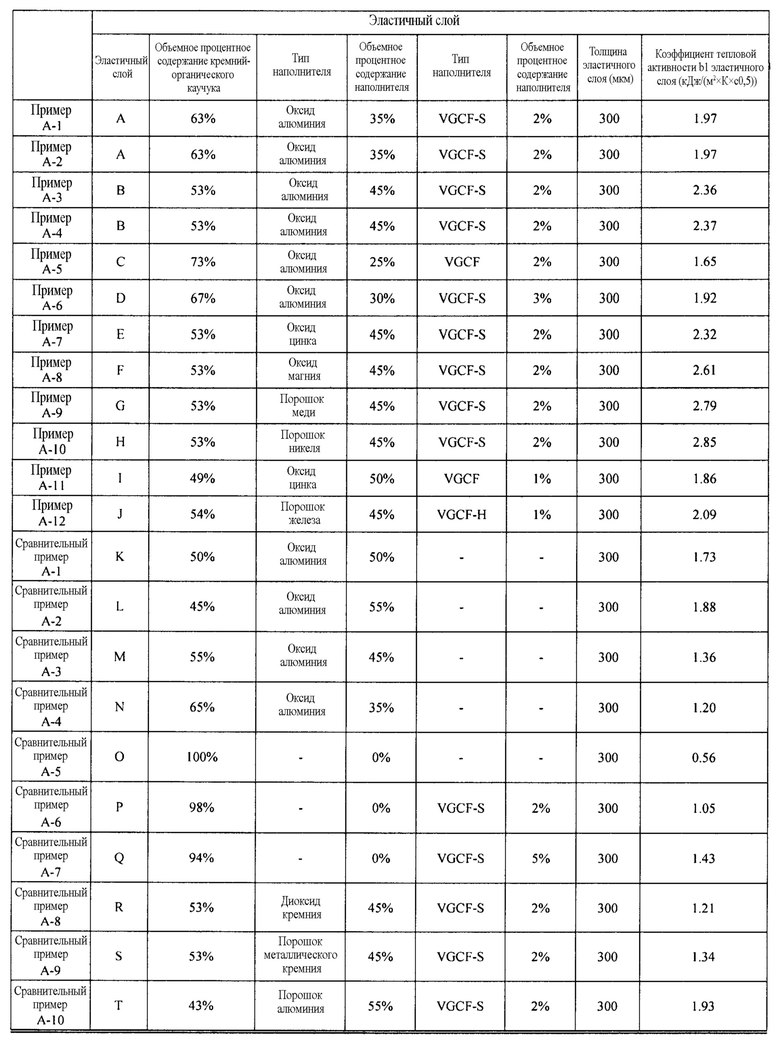

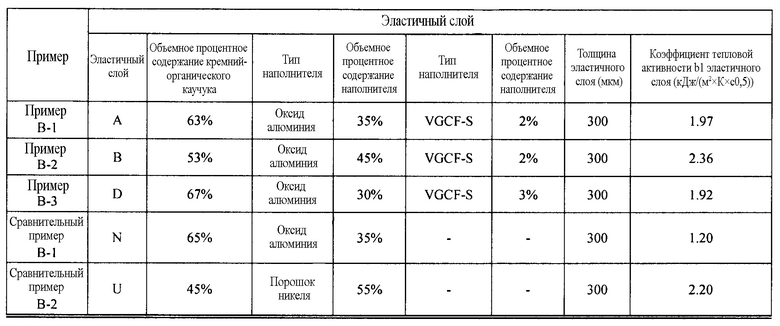

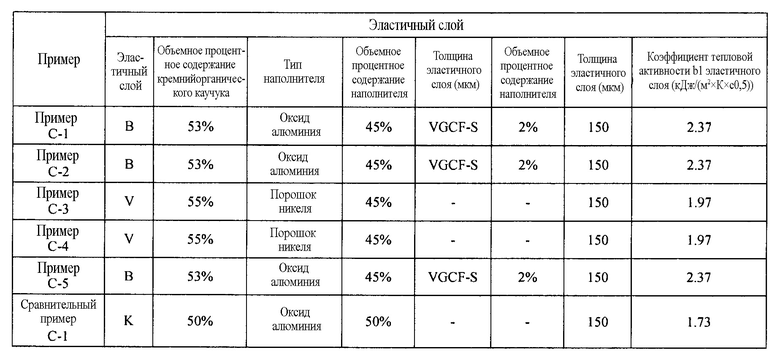

Согласно настоящему изобретению, эластичный слой 4A, эластичный слой 4B, эластичный слой 4C и эластичный слой 4D соответствуют материалу эластичного слоя для использования в сравнительном примере A-5, материалу эластичного слоя для использования в сравнительном примере A-3, материалу эластичного слоя для использования в сравнительном примере A-6 и материалу эластичного слоя для использования в примере A-3, которые описаны ниже соответственно.

Несмотря на подробное описание в разделах «Примеры» и «Сравнительные примеры», эластичный слой 4A составляет только продукт отверждения кремнийорганического каучука, отверждаемого присоединением, в котором отсутствует наполнитель, имеющий теплопроводность. Эластичный слой 4B изготавливают, осуществляя введение оксида алюминия в качестве наполнителя при объемном процентном содержании, составляющем 45%, в кремнийорганический каучук, отверждаемый присоединением, и отверждение полученного в результате вещества. Эластичный слой 4C изготавливают, осуществляя введение выращенных из паровой фазы углеродных волокон при объемном процентном содержании, составляющем 2%, в кремнийорганический каучук, отверждаемый присоединением, и отверждение полученного в результате вещества. Эластичный слой 4D изготавливают аналогичным способом, осуществляя введение оксида алюминия в качестве наполнителя при объемном процентном содержании, составляющем 45%, и выращенных из паровой фазы углеродных волокон при объемном процентном содержании, составляющем 2%, в кремнийорганический каучук, отверждаемый присоединением, и отверждение полученного в результате вещества.

Случай использования эластичного слоя 4A

Вычисляется длина термической диффузии (μ210(4A)) в эластичном слое 4A. Согласно настоящему изобретению, температурная волна, которая достигает эластичного слоя 4A, определяется как частота (f3) переменнотоковой температурной волны, и, таким образом, μ210(4A) определяется следующим выражением:

μ210(4A)=(0,13/(п×f3))0,5=48,5 мкм

и составляет менее чем толщина 300 мкм эластичного слоя. Другими словами, обнаружено, что переменнотоковая температурная волна в достаточной степени затухает в эластичном слое 4. Таким образом, длина термической диффузии μ10(4A) в ленте вычисляется следующим образом:

μ10(4A)=t4+t3+μ210(4A)=63,5 мкм.

Кроме того, коэффициент тепловой активности b4(4A) эластичного слоя 4A здесь определяется следующим образом:

b4(4A)=(λ4(4A)×с4(4A)×ρ4(4A))0,5=0,56 (кДж/(м2×К×с0,5)).

Таким образом, коэффициент тепловой активности b10(4A) на длине термической диффузии μ10(4A), когда переменнотоковая температурная волна частотой 10 Гц воздействует на фиксирующую ленту, вычисляется следующим образом:

b10(4A)=((b6×t6)/(μ10(4A)))+((b5×t5)/(μ10(4A)))+((b4(4A)× μ210(4A))/(μ10(4A)))=059 (кДж/(м2×К×с0,5)),

и оказывается, что когда эластичный слой представляет собой кремнийорганический каучуковый слой, в котором отсутствует наполнитель, не достигается достаточный коэффициент тепловой активности, а именно передача тепла тонеру или незапечатываемый материал.

Случай использования эластичного слоя 4B

Вычисляется длина термической диффузии (μ210(4B)) в эластичном слое 4B. Значение μ210(4B) определяется следующим образом:

μ210(4B)=(0,38/(п×f3))0,5=82,9 мкм,

и снова составляет менее чем толщина 300 мкм эластичного слоя.

Другими словами, обнаружено, что переменнотоковая температурная волна в достаточной степени затухает в эластичном слое 4. Таким образом, длина термической диффузии μ10(4B) в ленте определяется следующим выражением:

μ10(4B)=t4+t3+μ210(4B)=97,9 мкм.

Кроме того, коэффициент тепловой активности b4(4B) эластичного слоя 4B здесь определяется следующим образом:

b4(4B)=(λ4(4B)×с4(4B)×ρ4(4B))0,5=1,36 (кДж/(м2×К×с0,5)).

Таким образом, коэффициент тепловой активности b10(4B) на длине термической диффузии μ10(4B), когда переменнотоковая температурная волна частотой 10 Гц воздействует на фиксирующую ленту, определяется следующим выражением:

b10(4B)=((b6×t6)/(μ10(4B)))+((b5×t5)/(μ10(4B)))+((b4(4B)×μ210(4B))/(μ10(4B)))=1,26 (кДж/(м2×К×с0,5)).

Таким образом, обнаружено, что, хотя оксид алюминия в качестве наполнителя вводится в эластичный слой, чтобы в результате этого повысился коэффициент тепловой активности по сравнению со случаем его отсутствия в композиции, достаточный коэффициент тепловой активности все же не достигается.

Случай использования эластичного слоя 4C

Вычисляется длина термической диффузии (μ210(4C)) в эластичном слое 4C. Значение μ210(4C) определяется следующим образом:

μ210(4C)=(0,44/(п×f3))0,5=89,2 мкм,

и снова составляет менее чем толщина 300 мкм эластичного слоя. Другими словами, обнаружено, что переменнотоковая температурная волна в достаточной степени затухает в эластичном слое 4.

Таким образом, длина термической диффузии μ10(4C) в ленте вычисляется следующим образом:

μ10(4C)=t4+t3+μ210(4C)=104,2 мкм

Кроме того, коэффициент тепловой активности b4(4C) эластичного слоя 4B здесь вычисляется следующим образом:

b4(4C)=(λ4(4C)×с4(4C)×ρ4(4C))0,5=1,05 (кДж/(м2×К×с0,5))

Таким образом, коэффициент тепловой активности b10(4C) на длине термической диффузии μ10(4C), когда переменнотоковая температурная волна частотой 10 Гц воздействует на фиксирующую ленту, определяется следующим выражением:

b10(4C)=((b6×t6)/(μ10(4C)))+((b5×t5)/(μ10(4C)))+((b4(4C)×μ210(4C))/(μ10(4C)))=1,00 (кДж/(м2×К×с0,5)).

Таким образом, в данном случае также обнаружено, что, хотя выращенные из паровой фазы углеродные волокна вводятся в эластичный слой, чтобы в результате этого повысился коэффициент тепловой активности по сравнению со случаем их отсутствия в композиции, достаточный коэффициент тепловой активности все же не достигается.

Случай использования эластичного слоя 4D

Вычисляется длина термической диффузии (μ210(4D)) в эластичном слое 4D. Значение μ210(4D) определяется следующим образом:

μ210(4D)=(1,11/п×f3))0,5=141,7 мкм,

и снова составляет менее чем толщина 300 мкм эластичного слоя. Другими словами, обнаружено, что переменнотоковая температурная волна в достаточной степени затухает также в эластичном слое 4D.

Таким образом, длина термической диффузии μ10(4D) в ленте определяется следующим выражением:

μ10(4D)=t4+t3+μ210(4D)=156,7 мкм.

Кроме того, коэффициент тепловой активности b4(4D) эластичного слоя 4D здесь определяется следующим образом:

b4(4D)=(λ4(4D)×с4(4D)×ρ4(4D))0,5=1,05 (кДж/(м2×К×с0,5)),

и представляет собой очень высокий коэффициент тепловой активности. Коэффициент тепловой активности b10(4D) на длине термической диффузии μ10(4D), когда переменнотоковая температурная волна частотой 10 Гц воздействует на фиксирующую ленту, определяется следующим образом:

b10(4D)=((b6×t6)/(μ10(4D)))+((b5×t5)/(μ10(4D)))+((b4(4D)×μ210(4D))/(μ10(4D)))=2,20 (кДж/(м2×К×с0,5)),

и обнаружено, что когда оксид алюминия в качестве наполнителя и выращенные из паровой фазы углеродные волокна объединяются друг с другом в эластичном слое, в результате этого значительно повышается коэффициент тепловой активности фиксирующей ленты по сравнению со случаем индивидуального введения каждого из них в композицию. Таким образом, показано, что способность передачи тепла тонеру и незапечатываемому материалу повышается до такого уровня, который никогда не мог быть достигнут.

Второй вариант осуществления

В качестве примера рассматривается фиксирующая лента, в который никелированная пленка используется в качестве подложки 3, описанный выше кремнийорганический каучуковый эластичный слой 4D используется в качестве эластичного слоя 4, связующий слой 5 отсутствует, и разделительный слой 6 образуется непосредственно путем нанесения фторполимерного покрытия. Конфигурации и значения физических свойств соответствующих слоев представлены ниже в таблице 4.

Фиксирующая лента имеет конфигурацию, соответствующую примеру B-2.

Вычисляется длина термической диффузии (μ410), когда переменнотоковая температурная волна, имеющая частоту 10 Гц, воздействует на поверхность разделительного слоя такой фиксирующей ленты.

μ410=(0,12/п×f))0,5=61,8×10-3 мм = 61,8 мкм

Поскольку данное значение составляет более чем толщина (=10 мкм) разделительного слоя 6, переменнотоковая температурная волна не затухает в разделительном слое 6 и достигает эластичного слоя 4D. Согласно настоящему изобретению, коэффициент тепловой активности b6 в разделительном слое 6 можно вычислить следующим выражением.

b6=(λ6×с6×ρ6)0,5=0,75 (кДж/(м2×К×с0,5))

После этого вычисляется длина термической диффузии (μ210(4D)) в эластичном слое 4D. Согласно настоящему изобретению, когда температурная волна, которая достигает эластичного слоя 4D, преобразуется в частоту (f3) переменнотоковой температурной волны, частоту (f3) можно определить следующим выражением.

f3=0,12/(п×(μ410-t4)2)=14,2 Гц

Таким образом, достигается состояние, эквивалентное воздействию переменнотоковой температурной волны частотой 14,2 Гц на эластичный слой 4D. Таким образом, μ210(4D) определяется следующим выражением.

μ210(4D)=(1,11/п×f3))0,5=157,7 мкм.

В этом случае значение μ210(4D) составляет менее чем толщина 300 мкм эластичного слоя. Другими словами, обнаружено, что переменнотоковая температурная волна в достаточной степени затухает в эластичном слое 4D. Таким образом, длина термической диффузии μ10(4D) в ленте определяется следующим выражением:

μ10(4D)=t4+μ210(4D)=167,7 мкм.

Кроме того, как описано выше, коэффициент тепловой активности b4(4D) эластичного слоя 4D здесь определяется следующим выражением:

b4(4D)=2,36 (кДж/(м2×К×с0,5)).

Таким образом, коэффициент тепловой активности b10(4D) на длине термической диффузии μ10(4D), когда переменнотоковая температурная волна частотой 10 Гц воздействует на фиксирующую ленту, определяется следующим выражением:

b10(4D)=((b6×t6)/(μ10(4D)))+((b4(4D)×μ(4D))/(μ(4D)))=2,26 (кДж/(м2×К×с0,5)),

и разделительный слой образуется непосредственно без образования связующего слоя, и в результате этого становится возможным дополнительное повышение коэффициента тепловой активности вблизи поверхности элемента.

(1) Схематическая конфигурация фиксирующего элемента

Настоящее изобретение далее описано подробно с использованием чертежей

Фиг. 1 представляет схематическое изображение поперечного сечения, иллюстрирующее электрофотографический фиксирующий элемент согласно одному аспекту настоящему изобретению, где ссылочной позицией 1 обозначается имеющий форму ленты фиксирующий элемент (фиксирующая лента), и ссылочной позицией 2 обозначается имеющий форму валика фиксирующий элемент (фиксирующий валик). Как правило, фиксирующий элемент называется термином «фиксирующая лента» в том случае, где сама подложка деформируется, и в результате этого образуется фиксирующий зазор, и фиксирующий элемент называется термином «фиксирующий валик» в том случае, где сама подложка с трудом деформируется, и фиксирующий зазор образуется посредством упругой деформации эластичного слоя.

На фиг. 1 ссылочная позиция 3 обозначает подложку, ссылочная позиция 4 обозначает эластичный слой, который покрывает периферию подложки 3, и ссылочная позиция 6 обозначает разделительный слой. Разделительный слой 6 может прикрепляться к периферии эластичного слоя 4 посредством связующего слоя 5.

Кроме того, фиг. 2 представляет схематическое изображение, иллюстрирующее увеличенное поперечное сечение конфигурации слоев в интервале от поверхности фиксирующего элемента на длину термической диффузии μ. На фиг. 2 ссылочная позиция 4 обозначает эластичный слой, ссылочная позиция 4a обозначает кремнийорганический каучук как материал основы, ссылочная позиция 4b обозначает материал наполнителя, имеющий высокую объемную теплоемкость, и ссылочная позиция 4c обозначает выращенные из паровой фазы углеродные волокна. Эти соответствующие компоненты, которые составляют эластичный слой, далее описаны подробно.

Как проиллюстрировано на фиг. 2, выращенные из паровой фазы углеродные волокна 4c, сплетенные друг с другом, присутствуют в эластичном слое 4 в форме мостика между наполнителями 4b, имеющими высокую объемную теплоемкость. Таким образом, считается, что наполнители 4b, имеющие высокую объемную теплоемкость, соединяются мостиками, содержащими выращенные из паровой фазы углеродные волокна 4c, и в результате этого образуется теплопроводный путь. Таким образом, может быть получен фиксирующий элемент, имеющий превосходную способность передачи тепла, в то время как уменьшается суммарное количество (объемное процентное содержание) наполнителя, добавляемого в эластичный слой, чтобы данный наполнитель увеличивал твердость эластичного слоя.

Ссылочная позиция 5 обозначает связующий слой, и ссылочная позиция 6 обозначает разделительный слой. Эти слои также включают выращенные из паровой фазы углеродные волокна, и в результате этого усиливается теплопроводная способность фиксирующего элемента. Способы изготовления слоев далее описаны более подробно.

Далее в настоящем документе будет описан каждый из слоев в фиксирующем элементе, а также будет описан способ его использования.

(2) Подложка

В качестве подложки 3 используется, например, металл или сплав, такой как алюминий, железо, нержавеющая сталь или никель, или термостойкий полимер, такой как полиимид.

Когда фиксирующий элемент имеет форму валика, используется сердцевина для подложки 3. Примерные материалы сердцевины включают металлы и сплавы, такие как алюминий, железо и нержавеющая сталь. Сердцевина может иметь полую внутреннюю часть, при том условии, что сердцевина имеет такую прочность, чтобы выдерживать давление в фиксирующем устройстве. Кроме того, когда сердцевина имеет полую форму, его внутренняя часть может также содержать источник тепла.

Когда фиксирующий элемент имеет форму ленты, примерные подложки 3 представляют собой никелированная муфта и нержавеющая стальная муфта, а также термостойкая полимерная лента, изготовленная из полиимида или подобного материала. Внутренняя поверхность фиксирующего элемента может дополнительно содержать слой (не проиллюстрированный на чертеже), который придает различные функции, такие как износоустойчивые и теплоизоляционные свойства. Его внешняя поверхность может дополнительно содержать слой (не проиллюстрированный на чертеже), который придает различные функции, такие как адгезионная способность.

(3) Эластичный слой и способ его изготовления

Эластичный слой 4 функционирует в качестве слоя, который позволяет фиксирующему элементу обеспечивать такую упругость, благодаря которой фиксирующий элемент соответствует неровностям волокон бумаги без сжатия тонера в процессе фиксации.

Чтобы проявлять такую функцию, можно использовать термостойкий каучук, такой как кремнийорганический каучук или фторкаучук, и в частности, продукт, полученный посредством отверждения кремнийорганического каучука, отверждаемого присоединением, можно использовать в качестве материала основы в эластичном слое 4. Причина этого заключается в том, что, поскольку кремнийорганический каучук, отверждаемый присоединением, часто присутствует в состоянии жидкости, чтобы обеспечивать легкое диспергирование наполнителя, и степень сшивания кремнийорганического каучука, отверждаемого присоединением, регулируется в зависимости от типа и количества добавляемого наполнителя, который описан далее, и в результате этого становится возможным регулирование упругости.

Кроме того, что касается конфигурации слоя, часть эластичного слоя, которая находится в интервале от поверхности фиксирующего элемента на протяжении длины термической диффузии μ, является ограниченной с точки зрения эффективности передачи тепла к запечатываемому материалу, но величина толщины за пределами вышеупомянутого интервала не является ограниченной. В частности, имеющий форму валика фиксирующий элемент может принимать любую из разнообразных форм за пределами интервала от поверхности на протяжении длины термической диффузии μ для цели придания дополнительных функций, такие как гибкость, свойство теплопроводности и свойство теплоизоляции.

(3-1) Кремнийорганический каучук, отверждаемый присоединением

На фиг. 2 представлен кремнийорганический каучук 4a, изготовленный из кремнийорганического каучука, отверждаемого присоединением.

Как правило, кремнийорганический каучук, отверждаемый присоединением, представляет собой органополисилоксан, содержащий ненасыщенную алифатическую группу, причем данный органополисилоксан содержит активный атом водорода, связанный с атомом кремния, и соединение платины используется в качестве катализатора сшиванию.

Примерные органополисилоксаны, содержащие ненасыщенную алифатическую группу включают следующие соединения:

линейный органополисилоксан, в котором каждый из обоих концов молекулы представляет собой (R1)2R2SiO1/2, а промежуточные звенья молекулы представляют собой (R1)2SiO и R1R2SiO; и

разветвленный полиорганосилоксан, в котором промежуточные звенья включают R1SiO3/2 или SiO4/2.

Согласно настоящему изобретению, каждая группа R1 представляет собой одновалентную незамещенную или замещенную углеводородную группу, связанную с атомом кремния, которая не представляет собой алифатическую ненасыщенную группу. Конкретные примеры включают следующие группы:

алкильные группы (например, метил, этил, пропил, бутил, пентил и гексил);

арильные группы (фенильная и аналогичные группы); и

замещенные углеводородные группы (например, хлорметил, 3-хлорпропил, 3,3,3-трифторпропил, 3-цианрпропил и 3-метоксипропил).

В частности, с точки зрения обеспечения простоты синтеза и обработки, а также для достижения превосходной термостойкости, предпочтительно 50% или более групп R1 представляют собой метильные группы, и особенно предпочтительно все группы R1 представляют собой метильные группы.

Кроме того, каждая группа R2 представляет собой ненасыщенную алифатическую группу, связанную с атомом кремния, и соответствующие примеры включают винил, аллил, 3-бутенил, 4-пентенил и 5-гексенил, причем каждая группа R2 может представлять собой винильную группу с точки зрения обеспечения простоты синтеза и обработки, а также для упрощенного осуществления реакции сшивания.

Кроме того, органополисилоксан, содержащий активный атом водорода, связанный с атомом кремния, представляет собой сшивающее вещество, которое реагирует с алкенильной группой в органополисилоксановом компоненте, содержащем ненасыщенную алифатическую группу, посредством каталитического действия соединения платины, и образуется сшитая структура.

Число атомов водорода, связанных с атомом кремния, составляет в среднем более трех в расчете на одну молекулу.

Примерные органические группы, связанные с атомом кремния, представляют собой незамещенные или замещенные одновалентные углеводородные группы, имеющие такое же значение, как R1 в органополисилоксановом компоненте, содержащем ненасыщенную алифатическую группу. В частности, органическая группа может представлять собой метильную группу вследствие простоты синтеза и обработки.

Молекулярная масса органополисилоксана, содержащего активный атом водорода, связанный с атомом кремния, не ограничивается определенным образом.

Кроме того, вязкость органополисилоксана при 25°C предпочтительно находится в интервале от 10 мм2/с или более до 100000 мм2/с или менее и предпочтительнее от 15 мм2/с или более до 1000 мм2/с или менее. Причина выбора такого интервала объясняется тем, что в таком случае не происходит испарение органополисилоксан в процессе хранения, которое препятствует обеспечению желательной степени сшивания и желательных физических свойств образующегося продукта, и органополисилоксан можно легко синтезировать и обрабатывать, а также легко и равномерно диспергировать в системе.

Можно использовать любые силоксаны, имеющие линейные, разветвленные и циклические скелеты, а также можно использовать их смесь. В частности, можно использовать силоксан, имеющий линейный скелет, потому что это упрощает синтез. Связь Si-H может присутствовать в любом силоксановом звене молекулы, но, по меньшей мере, она может частично присутствовать в силоксановом звене на конце молекулы, таком как звено (R1)2HSiO1/2.

В качестве кремнийорганического каучука, отверждаемого присоединением, можно использовать каучук, в котором количество ненасыщенных алифатических групп составляет 0,1 мол.% или более и 2,0 мол.% или менее в расчете на 1 моль атомов кремния. В частности, данное количество находится в интервале от f 0,2 мол.% или более до 1,0 мол.% или менее.

(3-2) Описание наполнителя

Эластичный слой 4 содержит наполнитель, который улучшает характеристики теплопроводности фиксирующего элемента, и придает армирующее свойство, термостойкость, технологичность, электропроводность и т. д.

(3-2-1) Материал

В частности, в целях улучшения характеристик теплопроводности, наполнитель может представлять собой неорганический наполнитель, имеющий высокую теплопроводность и высокую объемная теплоемкость. Конкретные примеры неорганического наполнителя могут представлять собой металлы и соединения металлов.

В частности, например, следующие материалы надлежащим образом используются в качестве неорганического наполнителя для цели улучшения характеристик теплопроводности: карбид кремния, нитрид кремния, нитрид бора, нитрид алюминия, оксид алюминия, оксид цинка, оксид магния, диоксид кремния, медь, алюминий, серебро, железо, никель и т. д.

Кроме того, с точки зрения обеспечения объемной теплоемкости эластичного слоя, в качестве основного компонента можно использовать наполнитель, имеющий высокую объемную теплоемкость, составляющую 3,0 мДж/(м3×К) или более, и представляющий собой оксид алюминия, оксид магния, оксид цинка, железо, медь или никель. На фиг. 2 ссылочная позиция 4b обозначает наполнитель (неорганический наполнитель), имеющий высокую объемную теплоемкость, который описанный в настоящем документе.

Вышеупомянутый наполнитель можно использовать индивидуально или в виде смеси двух или более наполнителей. Средний диаметр частицы может находиться в интервале от 1 мкм или более до 50 мкм или менее с точки зрения технологичности и диспергируемости. Кроме того, хотя используется наполнитель, частицы которого имеют сферическую форму, тонкодисперсную форму, игольчатую форму, пластинчатую форму, нитевидную форму и т. д., с точки зрения диспергируемости, можно использовать наполнитель, частицы которого имеют сферическую форму, тонкодисперсную форму и т. д.

Согласно настоящему изобретению, средний диаметр частицы неорганического наполнителя в эластичном слое определяется устройством поточного типа для анализа изображения частиц (товарное наименование FPIA-3000; производитель Sysmex Corporation).

В частности, образец, вырезанный из эластичного слоя, помещают в тигель и нагревают до 1000°C в атмосфере азота, чтобы превратить в золу удаляемый каучуковый компонент. На этой стадии в тигле присутствует неорганический наполнитель, содержащийся в образце. Когда эластичный слой содержит в качестве наполнителя выращенные из паровой фазы углеродные волокна, которые описаны далее, эти выращенные из паровой фазы углеродные волокна также присутствуют в тигле.

После этого, когда выращенные из паровой фазы углеродные волокна находятся в тигле вместе с неорганическим наполнителем, тигель нагревают до 1000°C в воздушной атмосфере для сжигания выращенных из паровой фазы углеродных волокон. В результате этого в тигле остается только неорганический наполнитель, содержащийся в образце.

После этого неорганический наполнитель в тигле измельчают, используя ступку и пестик, таким образом, чтобы получить первичные частицы, и затем первичные частицы диспергируют в воде, и получается жидкий образец. Этот жидкий образец загружают в устройство для анализа изображения частиц, причем его вводят в производящий изображение блок устройства и пропускают через этот блок, чтобы получать статическое изображение неорганического наполнителя.

Диаметр круга (далее также называется «круг равновеликой площади»), имеющий такую же площадь, как площадь плоской проекции изображения частицы (далее также называется «проекционное изображение частицы») неорганического наполнителя определяется как диаметр неорганического наполнителя согласно изображению частицы. Кроме того, определяют круги равновеликой площади для 1000 частиц неорганического наполнителя, и соответствующее среднее арифметическое значение определяется как средний диаметр частицы неорганического наполнителя.

Объемная теплоемкость наполнителя может определяться как произведение удельной теплоемкости при постоянном давлении (Cp) и истинной плотности (ρ), причем каждое значение может определяться с помощью соответствующего устройства следующим образом.

Удельную теплоемкость при постоянном давлении (Cp) измеряют, используя дифференциальный сканирующий калориметр (товарное наименование DSC823e; производитель Mettler-Toledo International Inc.).

В частности, алюминиевая кювета используется в качестве каждой кюветы, включая кювету для образца и сравнительную кювету. Сначала, в качестве холостого измерения, осуществляется измерение по программе, согласно которой обе кюветы выдерживают пустыми при постоянной температуре 15°C в течение 10 минут, затем нагревают до 115°C при увеличении температуры со скоростью 10°C/мин, а затем выдерживают при постоянной температуре 115°C в течение 10 минут. Кроме того, приблизительно 10 мг синтетического сапфира, имеющего известную удельную теплоемкость при постоянном давлении, используют в качестве сравнительного материала и подвергают измерению согласно такой же программе. Кроме того, исследуемый образец (наполнитель) приблизительно в таком же количестве (10 мг), как сравнительный сапфировый образец, помещают в кювету для образца и подвергают измерению согласно такой же программе. Результаты измерения анализируют, используя программное обеспечение для анализа удельной теплоемкости, установленное на дифференциальном сканирующем калориметре, и удельную теплоемкость при постоянном давлении (Cp) при 25°C вычисляют как среднее арифметическое значение результатов пяти измерений.

Истинную плотность (ρ) измеряют, используя сухой автоматический денсиметр (товарное наименование Accupyc 1330-01; производитель Shimadzu Corporation)

В частности, используется ячейка для образца объемом 10 см3, и образец (наполнитель) помещается в ячейку для образца, занимая приблизительно 80% объема ячейки. После измерения массы образца ячейку устанавливают в измерительный блок устройства и измеряют объем вытесненного газа, в качестве которого используется гелий, причем измерение повторяют 10 раз, получая 10 результатов измерения объема. Плотность (ρ) вычисляют, используя результаты измерения массы и объема образца.

Наполнитель может дополнительно содержать выращенные из паровой фазы углеродные волокна с точки зрения обеспечения теплопроводности.

На фиг. 2 ссылочная позиция 4c обозначает выращенные из паровой фазы углеродные волокна, которые описаны в настоящем документе. Выращенные из паровой фазы углеродные волокна получают, подвергая углеводороды и водород в качестве исходных материалов реакции пиролиза в газовой фазе при нагревании в печи и выращивая полученное в результате вещество в форме волокон, используя мелкие частицы катализатора в качестве зародышей. Диаметр волокон и длину волокон определяют типы, размеры и составы исходных материалов и катализатора, а также температура реакции, атмосферное давление, время и другие факторы, и известны волокна, имеющие графитовую структуру, которые образуются посредством дополнительной термической обработки после реакции.

Волокна имеют многослойную структуру в направлении диаметра, а также имеют форму, в котором графитовые структуры уложены в трубчатой форме. Волокна, как правило, имеют средний диаметр волокна, составляющий приблизительно от 80 до 200 нм, и среднюю длину волокна, составляющую приблизительно от 5 до 15 мкм, и они имеются в продаже.

Согласно настоящему изобретению, способ измерения среднего диаметра волокна и средней длины волокна для выращенных из паровой фазы углеродных волокон в эластичном слое осуществляется следующим образом. А именно 10 г образца, вырезанного из эластичного слоя, сначала помещают в тигель и нагревают на воздухе при 550°C в течение 8 часов, чтобы превратить в золу каучуковый компонент, подлежащий удалению. Кроме того, 1000 волокон случайным образом выбирают из выращенных из паровой фазы углеродных волокон, которые остаются в тигле, и наблюдают при 120-кратном увеличении, используя оптический микроскоп, чтобы измерить длину волокон и диаметр волокон на концах выбранных волокон с применением программного обеспечения для цифрового анализа изображений (товарное наименование Quick Grain Standard; производитель Innotech Corporation). Кроме того, среднее арифметическое значение длины волокон и диаметра волокон в каждом случае определяются как средняя длина волокон и среднее диаметр волокон.

Технический углерод можно вводить в качестве добавочного наполнителя для цели придания некоторых характеристик, таких как электропроводность.

(3-2-2) Содержание

Суммарное количество наполнителя, который содержится в эластичном слое 4, может находиться в интервале от 25 об.% или более до 50 об.% или менее в расчете на объем, чтобы не только обеспечивать гибкость эластичного слоя но также в достаточной степени придавать характеристики теплопроводности эластичного слоя. В частности, суммарное количество содержащихся выращенных из паровой фазы углеродных волокон может составлять 0,5 об.% или более и 5 об.% или менее по отношению к объему эластичного слоя в целях подавления увеличения вязкости материала основы и сохранения хорошей технологичности в случае добавления большого количества волокон.

(3-3) Толщина эластичного слоя

Толщина эластичного слоя можно устанавливать надлежащим образом с точки зрения создания поверхностной твердости фиксирующего элемента и обеспечения ширины зазора. Когда фиксирующий элемент имеет форму ленты, толщина эластичного слоя находится предпочтительно в интервале от 100 мкм или более до 500 мкм или менее и предпочтительнее от 200 мкм или более до 400 мкм или менее, поскольку, когда фиксирующий элемент вводится в фиксирующее устройство, ширина зазора может обеспечиваться деформацией подложки, и лента имеет производящий тепло источник. Когда фиксирующий элемент имеет форму валика, оказывается необходимым, чтобы подложка представляла собой жесткую подложку, и ширина зазора была обеспечена деформацией эластичного слоя. Таким образом, толщина эластичного слоя находится предпочтительно в интервале от 300 мкм или более до 10 мм или менее и предпочтительнее от 1 мм или более до 5 мм или менее. В этом случае конфигурация, которая проиллюстрирована выше, должна использоваться в области эластичного слоя, находящейся в интервале от поверхности элемента на протяжении длины термической диффузии μ.

(3-4) Способ изготовления эластичного слоя

В качестве способа изготовления эластичного слоя широко известными являются способы формования и способы обработки, такие как способ ракельного покрытия, способ форсуночного покрытия и способ кольцевого покрытия, которые описывают японская выложенная патентная заявка № 2001-62380, японская выложенная патентная заявка № 2002-213432 и т. д. Любой из таких способов можно использовать для нагревания и сшивания материала, нанесенного на подложку, чтобы в результате этого образовывался эластичный слой.

Фиг. 3 иллюстрирует один пример стадии изготовления эластичного слоя 4 на подложке 3 и представляет схематическое изображение для описания способа с использованием так называемого процесса кольцевого покрытия.

Каждый наполнитель взвешивают и вводят в композицию несшитого материала основы (в настоящем примере это кремнийорганический каучук, отверждаемый присоединением); полученное в результате вещество в достаточной степени подвергается перемешиванию и пеногашению с использованием планетарного универсального смесителя или аналогичного устройства в целях изготовления композиции исходных материалов для изготовления эластичного слоя, и эта композиция исходных материалов поступает в поршневой насос 7 и направляется под давлением на поверхность подложки 3 из головки для нанесения покрытия 9 через сопло 8 подачи композиции исходных материалов.

Подложка 3 способна перемещаться вправо, как показано на чертеже, с заданной скоростью во время нанесения покрытия, и в результате этого обеспечивается нанесение покрытия 10 композиции исходных материалов на поверхности подложки 3. Толщину покрытия можно регулировать посредством зазора между головкой для нанесения покрытия 9 и подложкой 3, скорости подачи композиции исходных материалов, скорости перемещения подложки 3 и т. д. Покрытие 10 из композиции исходных материалов, которое образуется на подложке 3, нагревается нагревательным блоком, таким как электрическая печь, в течение заданного периода времени, чтобы обеспечивать протекание реакции сшивания, и в результате этого становится возможным образование эластичного слоя 4.

(4) Разделительный слой и способ его изготовления

В качестве разделительного слоя 6 использовали главным образом слой, содержащий фторполимер, такой как примерные полимеры, которые перечислены ниже: сополимер тетрафторэтилена и перфторалкилвинилового эфира (PFA), политетрафторэтилен (PTFE), сополимер тетрафторэтилена и гексафторпропилен (FEP) и т. д.

Среди примерных материалов, которые перечислены выше, можно использовать PFA с точки зрения свойств пригодности к формованию и отделению тонера.

Способ изготовления не ограничивается определенным образом, но известными являются способы нанесения покрытия на изделие трубчатой формы, способ, включающий непосредственное покрытие поверхности эластичного слоя мелкими частицами фторполимера или нанесение покровного материала, содержащего мелкие частицы фторполимера, диспергированные в растворителе, а также высушивание и плавление полученного в результате вещества для спекания и т. д.

Разделительный слой может также содержат наполнитель для цели регулирования термофизических свойств при том условии, что не нарушаются пригодность к формованию и разделительные свойства.

Толщина фторполимерного разделительного слоя составляет предпочтительно 50 мкм или менее и предпочтительнее 30 мкм или менее. Толщина в пределах такого интервала обеспечивает сохранение упругости уложенного эластичного слоя, подавление чрезмерного увеличения поверхностная твердость фиксирующего элемента.

(4-1) Изготовление разделительного слоя посредством покрытия фторполимерной трубкой

Фторполимерная трубка может быть изготовлена обычным способом, в котором используется термоплавкий фторполимер, такой как PFA. Например, из термоплавких фторполимерных гранул изготавливается пленка с использованием устройства для экструзионного формования.

Внутренняя поверхность фторполимерной трубки может быть заблаговременно подвергнута натриевой обработке, эксимерной лазерной обработке, аммиачной обработке или иной обработке, чтобы в результате этого активировалась поверхность, и повысилась адгезионная способность.

Фиг. 4 представляет схематическое изображение одного примера стадии нанесения фторполимерного слоя на эластичный слой 4 посредством связующего вещества 11. Связующее вещество 11 воздействует на поверхность эластичного слоя 4, как описано выше. Связующее вещество будет подробно описано далее. Перед нанесением связующего вещества 11 поверхность эластичного слоя 4 можно также направлять на стадию ультрафиолетового облучения. Таким образом, можно подавлять проникновение связующего вещества 11 в эластичный слой 4 и увеличение поверхностной твердости вследствие реакции связующего вещества 11 с эластичным слоем. Посредством осуществления стадии ультрафиолетового облучения в условиях нагревания эта стадия может осуществляться более эффективно.

Внешнюю поверхность связующего вещества 11 покрывает фторполимерная трубка 12 в качестве разделительного слоя 6 для укладки.

Когда подложка 3 представляет собой сохраняющую форму сердцевину, не требуется никакой центральный цилиндр, но когда используется тонкая подложка, такая как полимерная лента или металлическая муфта для использования в имеющем форму ленты фиксирующем элементе, подложка прикрепляется снаружи к центральному цилиндру 13 и удерживается в целях предотвращения деформации в процессе обработки.

Способ нанесения покрытия не ограничивается определенным образом, но можно использовать способ нанесения покрытия, в котором связующее вещество используется в качестве смазочного материала, или способ нанесения покрытия, в котором фторполимерная трубка расширяется снаружи.

После нанесения покрытия используется блок, который не проиллюстрирован на чертеже, чтобы выдавливать избыточное связующее вещество, остающееся эластичным слоем и разделительным слоем, для его удаления. После выдавливания толщина связующего слоя может составлять 20 мкм или менее. Толщина связующего слоя может составлять 20 мкм или менее, и в результате этого более надежно подавляется ухудшение характеристик теплопроводности.

После этого связующий слой можно нагревать, используя нагревательный блок, такой как электрическая печь, в течение заданного периода времени, и в результате осуществляется отверждение и прикрепление связующего вещества, и оба его конца, если это необходимо, можно обрабатывать таким образом, чтобы получилась желательная длина, и в результате этого становится возможным изготовление фиксирующего элемента согласно настоящему изобретению.

(4-1-1) Связующее вещество

Связующее вещество можно выбирать надлежащим образом в зависимости от материалов эластичного слоя и разделительного слоя. Однако когда кремнийорганический каучук, отверждаемый присоединением, используется в качестве эластичного слоя, в качестве связующего вещества 11 можно использовать кремнийорганический каучук, отверждаемый присоединением, в состав которого в качестве компонента входит самоприклеивающееся вещество. В частности, кремнийорганический каучук, отверждаемый присоединением, содержит органополисилоксан, имеющий ненасыщенную углеводородную группу, типичным примером которого является винильная группа, гидрированный органополисилоксан и соединение платины в качестве катализатор сшивания. Кроме того, кремнийорганический каучук, отверждаемый присоединением, отверждается посредством реакции присоединения. В качестве такого связующего вещества можно использовать известное связующее вещество.

Примеры самоприклеивающегося компонента представляют собой следующие вещества:

силан, содержащий, по меньшей мере, одну, предпочтительно две или более функциональные группы, выбранные из множества, которое составляет алкенильная группа, такие как винильная группа, (мет)акрилоксигруппа, гидросилильная группа (группа SiH), эпоксидная группа, алкоксисилильная группа, карбонильная группа и фенильная группа;

кремнийорганическое соединение, такое как циклический или линейный силоксан, содержащий 2 или более и 30 или менее атомов кремния, предпочтительно 4 или более и 20 или менее атомов кремния; и

некремниевое (а именно не содержащее атомов кремния в молекуле) органическое соединение, необязательно содержащее атомы кислорода в молекуле, которое содержит в одной молекуле одно или более и четыре или менее, предпочтительно один или более и два или менее ароматических кольца, у которых валентность равняется одному или более и четырем или менее, предпочтительно двум или более и четырем или менее, в том числе фениленовая структура, а также оно содержит в одной молекуле, по меньшей мере, одну, предпочтительно две или более и четыре или менее функциональные группы, благодаря которым может происходить гидросилилирование как реакция присоединения (например, алкенильная группа и (мет)акрилоксигруппа).

Самоприклеивающийся компонент можно использовать индивидуально или в виде сочетания двух или более соединений.

Компонент наполнителя можно добавлять в связующее вещество в целях регулирования вязкости и обеспечения термостойкости, при том условии, что компонент наполнителя соответствует идее настоящего изобретения. Примеры компонента наполнителя представляют собой следующие соединения: диоксид кремния, оксид алюминия, оксид железа, оксид церия, гидроксид церия, технический углерод и т. д.

Такое кремнийорганическое каучуковое связующее вещество, отверждающееся в реакции присоединения, также имеется в продаже и может быть легко получено.

Кроме того, выращенные из паровой фазы углеродные волокна можно дополнительно добавлять в качестве наполнителя в целях придания характеристик теплопроводности связующему слою. Количество добавляемых волокон может составлять 0,5 об.% или более и 10 об.% или менее в расчете на объемное процентное содержание в связующем слое с точки зрения сохранения прочности связующего вещества.

(4-2) Изготовление разделительного слоя посредством нанесения фторполимерного покрытия

Для обработки в целях нанесения фторполимерного покрытия в качестве разделительного слоя можно использовать известный способ, такой как электростатический способ нанесения покрытия мелких частиц фторполимера или распылительное нанесение фторполимерного покровного материала.

Когда используется электростатический способ нанесения покрытия, электростатическое покрытие из мелких частиц фторполимера сначала наносится на внутреннюю поверхность формы, и форма нагревается до температуры, равной или составляющей более чем температура плавления фторполимера, и в результате этого образуется тонкая пленка фторполимера на внутренней поверхности формы. После этого внутренняя поверхность подвергается обработке связующим веществом, а затем вставляется подложка, материал эластичного слоя вводится и отверждается между подложкой и фторполимером, и затем сформованное изделие извлекается вместе с фторполимером, чтобы можно было изготовить фиксирующий элемент согласно настоящему изобретению.

Когда осуществляется распылительное покрытие, используется фторполимерный покровный материал. Фиг. 5 иллюстрирует схематическое изображение распылительного способа нанесения покрытия. Фторполимерный покровный материал образует так называемую диспергирующую жидкость, содержащую мелкие частицы фторполимера, диспергированные в растворителе посредством поверхностно-активного вещества или аналогичного вещества. Фторполимерная диспергирующая жидкость также имеется в продаже и может быть легко получена. Диспергирующая жидкость поступает в пистолет-распылитель 14 через блок, который не проиллюстрирован на чертеже, и в форме аэрозоля распыляется под давлением газа, такого как воздух. Элемент, имеющий эластичный слой 4, если это необходимо, подвергается обработке связующим веществом, таким как грунтовочное или аналогичное вещество, занимает положение напротив пистолета-распылителя, элемент вращается с заданной скоростью, и пистолет-распылитель 14 движется параллельно направлению оси подложки 3. Таким образом, равномерное покрытие 15, содержащее фторполимерный покровный материал можно наносить на поверхность эластичного слоя. Элемент, на который таким способом наносится покрытие 15, содержащее фторполимерный покровный материал, нагревается до температуры, равной или составляющей более чем температура плавления пленки фторполимерного покровного материала, посредством использования нагревательного блока, такого как электрическая печь, и в результате этого становится возможным изготовление фторполимерного разделительного слоя.

(5) Микротвердость типа C поверхности фиксирующего элемента

Деформация фиксирующего элемента может быть измерена как твердость в области большой деформации, которая требуется в целях образования части зазора в случае фиксирующего валика или аналогичного устройства, или твердость в области бесконечно малой деформации, которая требуется для следующих неоднородностей волокон бумаги в качестве запечатываемого элемента и тонерного изображения. Согласно настоящему изобретению, рассмотрена и описана твердость в области бесконечно малой деформации.

Фиксирующий элемент требуется подвергать воздействию тепла в соответствии и посредством контакта с неоднородностями бумажных волокон и тонерного изображения, чтобы передавать достаточное количество тепла для плавления тонеру, инфильтрованному во внутреннее пространство бумажных волокон и тонерного изображения, имеющих различные конфигурации укладки в зависимости сечения. Как известно, при сравнении следующих свойств оказывается полезной твердость, измеренная в области бесконечно малой деформации, так называемая микротвердость.

Микротвердость типа C поверхности фиксирующего элемента можно измерять, используя измеряющий микротвердость каучука прибор (производитель Kobunshi Keiki Co., Ltd., товарное наименование измерителя микротвердости каучука MD-1 capa типа C). Микротвердость поверхности фиксирующего элемента здесь составляет предпочтительно 85 градусов или менее и особенно предпочтительно 80 градусов или менее.

Как правило, когда большое количество наполнителя добавляется в эластичный слой для увеличения эффективности использования тепла, твердость обычно увеличивается, но гибкость эластичного слоя может сохраняться при увеличении эффективности использования тепла посредством использования вышеупомянутого способа. Устанавливая микротвердость типа C в интервале заданных численных значений, можно подавлять чрезмерное сжатие нефиксированного тонера на запечатываемой среде. В результате этого может быть получено высококачественное электрофотографическое изображение с малым смещением и растеканием изображения.

(6) Коэффициент тепловой активности в фиксирующем элементе многослойной конфигурации

Как описано выше, фиксирующий элемент имеет многослойную конфигурацию, включающую подложку, эластичный слой и разделительный слой. Фиксирующий элемент передает тепло нагреваемому элементу непосредственно от разделительного слоя, находящегося в контакте с нагреваемым элементом, и, таким образом, способность передачи тепло определяется коэффициентом тепловой активности, измеренным в течение периода времени, соответствующего продолжительности выдерживания, со стороны поверхности.

Длина термической диффузии материала, имеющего переменнотоковую температурную волну некоторой частоты, можно, как правило, вычислять, используя выражение (1), приведенное выше, но когда толщина слоя составляет менее чем длина термической диффузии, температурная волна проникает сквозь слой и производит термическое воздействие на слой, занимающий более глубокое положение. Поскольку длина термической диффузии в нижнем слое здесь снова изменяется в зависимости от термофизических свойств слоя, требуется пересчет.

Предположительно рассмотрим фиксирующий элемент, имеющий многослойную конфигурацию, содержащую три или более слоев. Если толщина и коэффициент термической диффузии первого слоя обозначаются t1 и α1 соответственно, а толщина и коэффициент термической диффузии второго слоя обозначаются t2 и α2 соответственно, рассмотрим длину термической диффузии μ, когда частота f переменнотоковой температурной волны воздействует на поверхность первого слоя. Прежде всего, длина термической диффузии μ1 первого слоя индивидуально определяется выражением μ1=(α1/п×f))0,5. Когда здесь выполняется условие μ1≤t1, амплитуда температурной волны затухает только за счет первого слоя, и, таким образом, длина термической диффузии μ элемента определяется выражением μ=μ1.

Однако когда выполняется условие μ1>t1, тепловое воздействие температурной волны проникает сквозь первый слой и достигает второго слоя. Ситуация, в которой температурная волна, которая проходит сквозь первый слой и достигает второго слоя, здесь выражается преобразованием частоты f2, f2=α1/(п×(μ1-t1)2), производится посредством преобразования выражения 1.

Другими словами, когда выполняется условие μ1<t1, предполагается состояние, эквивалентное индивидуальному воздействию переменнотоковой температурной волны частоты f2 на второй слой. Когда такая частота f2 используется, чтобы аналогичным способом вычислить длину термической диффузии μ2 второго слоя, получается выражение μ2=(α2/п×f2))0,5. Когда здесь выполняется условие μ2≤t2, температурная волна затухает во втором слое, и, таким образом, длина термической диффузии μ элемента определяется выражением μ=t1+μ2. Однако когда выполняется условие μ2>t2, температурная волна достигает третьего слоя, занимающего еще более глубокое положение, и, таким образом, требуется осуществление такого же вычисления в целях получения длины термической диффузии элемента.

Далее обсуждается средний коэффициент тепловой активности bf в глубинной области, которая соответствует длине термической диффузии μf, когда переменнотоковая температурная волна частоты f воздействует на фиксирующий элемент, имеющий многослойную конфигурацию.

Коэффициент тепловой активности в каждом из слоев можно вычислить, используя значения термофизических свойств каждого из слоев посредством выражения 2. Согласно настоящему изобретению, когда коэффициент тепловой активности первого слоя обозначается b1, и коэффициент тепловой активности второго слоя обозначается b2, чтобы определить bf из средневзвешенного значения в том случае, где предполагается, что температурная волна достигает второго слоя и затухает, получается выражение bf=((b1×t1)/(t1+μ2))+((b2×μ2)/(t1+μ2)). Кроме того, когда температурная волна достигает третьего или следующего слоя, коэффициент тепловой активности bf может быть вычислен таким же способом.

(6-1) Коэффициент тепловой активности разделительного слоя

Фторполимер, как правило, используется для разделительного слоя, и, таким образом, когда используется PFA, в котором отсутствует добавленный наполнитель, коэффициент тепловой активности слоя составляет приблизительно от 0,6 до 0,8 кДж/(м2×К×с0,5) согласно значениям термофизических свойств. Кроме того, коэффициент тепловой активности может быть повышен посредством добавления наполнителя. Хотя в качестве наполнителя можно использовать неорганический наполнитель, такой как карбид кремния, нитрид бора, оксид цинка, диоксид кремния или оксид алюминия, когда наполнитель добавляется в большом количестве, в результате этого возникает такой неблагоприятный эффект, что ухудшаются разделительные свойства и пригодность к формованию.

Однако было подтверждено, что когда выращенные из паровой фазы углеродные волокна используются в качестве наполнителя, этот наполнитель можно добавлять даже в малом количестве, и в результате этого может быть значительно повышен коэффициент тепловой активности. В частности, когда фторполимерный разделительный слой образуется в состоянии, где выращенные из паровой фазы углеродные волокна содержатся в количестве, составляющем 3 об.% по отношению к объему PFA, достигается приблизительно 1,5-2-кратное повышение коэффициента тепловой активности.

(6-2) Коэффициент тепловой активности связующего слоя

Кремнийорганическое каучуковое связующее вещество, отверждающееся в реакции присоединения, можно использовать для связующего слоя, когда образуется фторполимерный трубчатый разделительный слой, имеющий трубчатую форму, как описано выше, но, согласно оценкам, наполнитель, который вводится также в состав связующего слоя, приводит к повышению коэффициента тепловой активности. Хотя можно использовать обычный неорганический наполнитель, такие как карбид кремния, нитрид бора, оксид цинка, диоксид кремния или оксид алюминия, он требуется в большом количестве для повышения коэффициента тепловой активности, и, таким образом, происходит увеличение вязкости, что делает затруднительным слабое сжатие на стадии сжатия после покрытия трубкой. Однако здесь было подтверждено, что когда выращенные из паровой фазы углеродные волокна добавляются в наполнитель в небольшом количестве, в результате этого происходит повышение коэффициента тепловой активности. В частности, можно подтвердить, что когда выращенные из паровой фазы углеродные волокна индивидуально добавляются в связующее вещество, которое имеет коэффициент тепловой активности связующего слоя, составляющий приблизительно 0,6 кДж/(м2×К×с0,5), при объемном процентном содержании 2 об.%, в результате этого происходит увеличение коэффициента тепловой активности до приблизительно 1,2 кДж/(м2×К×с0,5).

(6-3) Коэффициент тепловой активности эластичного слоя

Поскольку эластичный слой может обеспечивать относительно большую толщину слоя, чем разделительный слой, связующий слой и т. д., разнообразные наполнители можно вводить в эластичный слой для цели улучшения термофизических свойств. Однако оказывается необходимым обеспечение гибкости фиксирующего элемента, и, таким образом, суммарное количество наполнителей можно устанавливать таким образом, чтобы оно составляло 50% или менее в расчете на объемное процентное содержание. Если объемное процентное содержание наполнителей превышает 50%, гибкость эластичного слоя может снижаться, что вызывает ухудшение качества изображения в случае электрофотографического изображения.