Изобретение относится к производству вспененных гранул, которые могут быть использованы при буровых работах, в строительной, лакокрасочной и других отраслях промышленности.

Известен способ изготовления гранулированного пеностекла (патент на изобретение РФ №2162825, МПК C03C 11/00, 2001 г.), включающий гранулирование шихты, состоящей из стеклобоя и порообразователя, на тарельчатом грануляторе с орошением ее водным раствором растворимого стекла, вспенивание гранул во вращающейся печи вместе с разделяющей средой, отжиг гранул и удаление разделяющей среды. Недостатком данного решения являются дополнительные трудовые и временные затраты на удаление разделяющей среды, а также снижения качества готового продукта за счет неполного удаления разделяющей среды.

Наиболее близким к предлагаемому техническому решению является способ изготовления гранулята из пеностекла (патент на изобретение РФ №2514070, МПК C03B 19/08, 2014 г.), включающий в себя гранулирование размолотых и смешенных стеклообразователя и вспенивающего агента с получением гранулята-сырца; смешивание гранулята-сырца с разделяющим агентом; нагревание смеси гранулята-сырца и разделяющего агента до температуры спекания стекла и охлаждение гранулята из пеностекла. Недостатком данного решения являются дополнительные трудовые и временные затраты на удаление разделяющего агента, а также снижение качества готового продукта за счет неполного удаления разделяющего агента.

Технический результат предложенного решения заключается в упрощении способа, снижении его стоимости, повышении эффективности процесса и качества готового продукта.

Указанный технический результат достигается тем, что в способе получения вспененных гранул, включающем формование гранулята-сырца из шихты, содержащей стеклообразователь и вспенивающий агент, нагревание гранулята-сырца в печи до температуры, обеспечивающей стеклообразование и вспенивание, а также последующее охлаждение вспененных гранул, согласно изобретению вспенивание гранулята-сырца производят в восходящем потоке дымовых газов в зоне нагрева вертикальной печи взвешенного слоя. Термообработка гранул во взвешенном слое позволяет исключить из процесса разделяющую среду, предотвращающую слипание гранул, и тем самым упростить процесс получения вспененных гранул, снизить его стоимость, повысить эффективность процесса и качество готового продукта.

Начальная стадия охлаждения вспененных гранул после выхода из зоны нагрева печи производится во взвешенном состоянии в зоне охлаждения печи, что предотвращает их слипание, увеличивая выход готового продукта и эффективность процесса.

Для улучшения внутренней структуры вспененных гранул, что позволяет снизить их кажущуюся плотность, водопоглощение и увеличить прочность на сжатие, средний размер частиц стеклообразователя (в том числе стеклобоя) должен быть не менее чем в 5 раз меньше среднего размера гранулята-сырца.

Количество подаваемого в печь гранулята-сырца G не должно превышать величину, равную 38⋅ρ⋅S⋅(Vд.г-Vв.г) кг/час, что позволяет увеличить выход готового продукта за счет предотвращения слипания и комкообразования гранул в зоне нагрева вертикальной печи.

Прочность гранул гранулята-сырца на сжатие должна составлять не менее 0,01 МПа (это обеспечивается формованием гранулята-сырца путем окатывания или распылительной сушки), что повышает качество готового продукта, увеличивая его шарообразность, прочность и количество закрытых пор (герметичность).

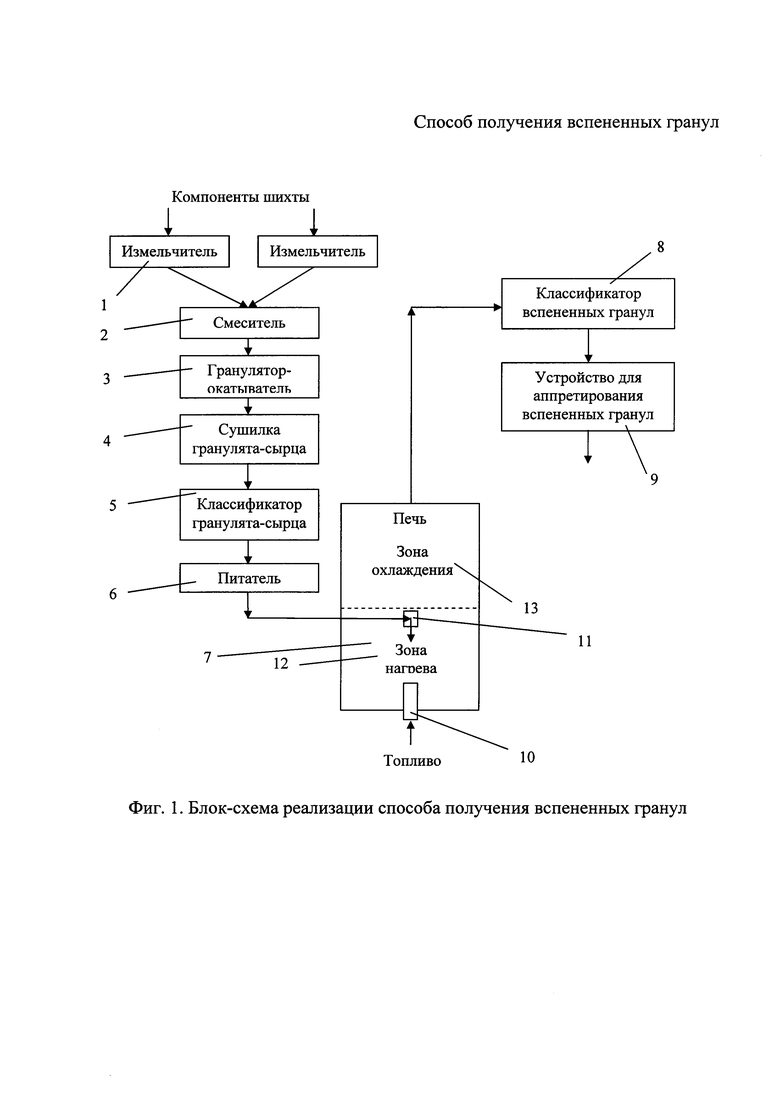

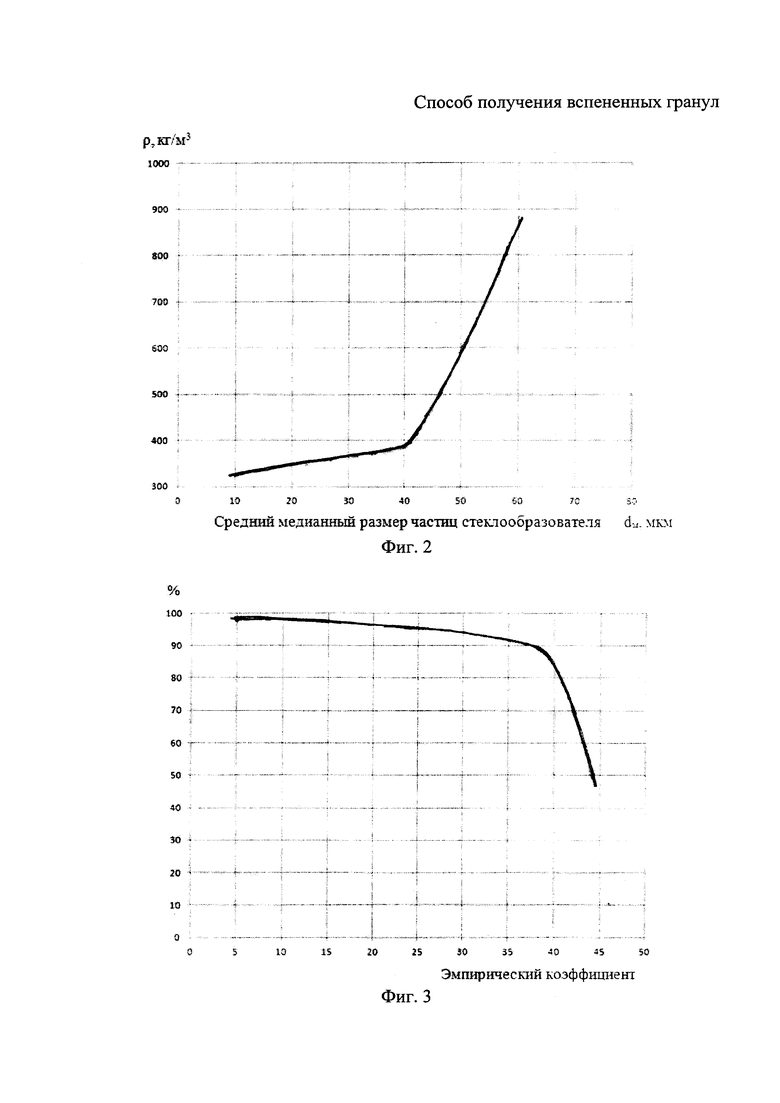

На фиг. 1 представлена блок-схема реализации предлагаемого способа; на фиг. 2 - диаграмма влияния среднего медианного размера частиц стеклообразователя (или стекла) dм на кажущуюся плотность вспененных гранул; на фиг. 3 - диаграмма влияния количества подаваемого в печь гранулята-сырца на выход готового продукта.

Блок-схема реализации предлагаемого способа включает в себя: измельчитель (один или несколько) 1, смеситель 2, гранулятор-окатыватель 3, сушилку гранулята-сырца 4, классификатор гранулята-сырца 5, питатель 6, вертикальную печь взвешенного слоя 7, классификатор вспененных гранул 8 и устройство для аппретирования вспененных гранул 9. Печь 7 снабжена горелкой 10, установленной в нижней части печи, и устройством ввода гранулята-сырца 11, размещенного с возможностью подачи гранулята-сырца в зону нагрева печи. Печь 7 функционально разделена на зону нагрева 12 и зону охлаждения 13.

Способ реализуется следующим образом.

Компоненты шихты (стеклобой и вспенивающий агент - смесь доломита с мелом (до 4% от массы стекла)) измельчают до порошка в измельчителях 1. При этом средний медианный размер частиц стеклообразователя (при указанном составе шихты - стеклобоя) должен быть не менее чем в 5 раз меньше среднего размера гранулята-сырца.

Измельченные компоненты шихты смешиваются с водным раствором растворимого стекла в барабанном смесителе 2, а из полученной смеси в тарельчатом грануляторе-окатывателе 3 формуются гранулы гранулята-сырца, которые затем сушат на ленточно-сетчатой сушилке 4. Прочность гранул гранулята-сырца на сжатие после сушки должна составлять не менее 0,01 МПа, что обеспечивается соответствующим способом формования гранул: окатыванием (с последующей сушкой) или распылительной сушкой.

Высушенные сырцовые гранулы проходят через классификатор 5. Гранулы, соответствующие по размеру техническим условиям, с помощью пневматического питателя 6 направляются через устройство ввода гранулята-сырца 11 в печь 7, а некондиционные гранулы - обратно в гранулятор 3 для повторного использования.

Гранулят-сырец с помощью устройства ввода 11, размещенного в зоне нагрева 12 печи 7, подается сверху вниз - навстречу поднимающимся от горелки 10 дымовым газам. Подача гранулята-сырца в противотоке к дымовым газам позволяет увеличить время пребывания в зоне нагрева 12 более тяжелых частиц гранулята-сырца и снизить время пребывания легких частиц, что повышает качество и выход готового продукта.

Количество подаваемого в печь гранулята-сырца не должно превышать величины, определяемой по формуле:

G≤38⋅ρ⋅S⋅(Vд.г-Vв.г), кг/час,

где ρ - кажущаяся плотность (масса единицы объема материала, включая и объем закрытых пор) гранулята-сырца, кг/м3;

S - поперечное сечение зоны нагрева печи, м2;

Vд.г - скорость дымовых газов в зоне нагрева печи, м/сек;

Vв.г - скорость витания гранул максимального размера в зоне нагрева печи, м/сек.

По мере нагревания гранулята-сырца восходящим потоком дымовых газов до температуры пиропластического размягчения стекла (или стеклообразования шихты, состоящей из других компонентов) и выделения из вспенивающего агента газа СО2 происходит вспенивание гранул, что значительно увеличивает их объем и вынуждает к перемещению из зоны нагрева 12 (температура в зоне нагрева 12 печи 7 составляет 750-900°C) в зону охлаждения 13, где температура составляет 580-300°C. Начальная стадия охлаждения вспененных гранул после выхода из зоны нагрева 12 печи 7 производится во взвешенном состоянии в зоне охлаждения 13 печи 7.

Вспененные гранулы из зоны охлаждения 13 печи 7 размером от 0,05 до 4 мм поступают в классификатор 8. Гранулы, соответствующие по размеру техническим условиям, из классификатора 8 направляются для дальнейшей поверхностной обработки в устройство для аппретирования вспененных гранул 9.

Вместо стеклобоя, не отличающего постоянством химического состава, что влияет на качество готового продукта, в качестве исходного сырья можно использовать другие дешевые и недефицитные компоненты шихты, например диатомит, трепел, опока и другие природные материалы. Такая замена стеклобоя (например, на диатомит и кальцинированную соду) позволяет, помимо вышеуказанного, исключить отдельный процесс варки стекла, совместив его с нагревом и вспениванием гранул в зоне нагрева 12 печи 7.

Улучшение внутренней структуры вспененных гранул, позволяющее снизить их кажущуюся плотность, водопоглощение и увеличить прочность на сжатие, обеспечивается при использовании частиц стеклообразователя (в том числе стеклобоя) со средним медианным размером, не менее чем в 5 раз меньшим среднего размера гранулята-сырца. Это было подтверждено в серии экспериментов на различных вариантах состава шихты: а) приведенном в описании реализации способа и б) с диатомитом в качестве основного компонента (при различных вариантах других компонентов и добавок). Размер гранулята-сырца оставался постоянным в интервале от 100 до 300 мкм (средний размер 200 мкм). Типичный график влияния среднего медианного размера частиц стеклообразователя (или стекла) dм на кажущуюся плотность вспененных гранул ρ приведен на фиг. 2.

Эксперименты по влиянию количества подаваемого в печь гранулята-сырца на выход готового продукта проводились в вертикальной печи взвешенного слоя с диаметром в зоне нагрева 850 мм. Кажущаяся плотность используемого гранулята-сырца составляла 1800 кг/м3 гранул. Максимальный размер частиц гранулята-сырца в зоне нагрева печи составлял 300 мкм. Процент выхода готового продукта (ось ординат на графике, представленном на фиг.3) определялся как отношение массы вспененных гранул к массе гранулята-сырца, умноженное на 100. Эксперименты проводились на различных вариантах шихты. Типичный график влияния количества подаваемого в печь гранулята-сырца на выход готового продукта, приведенный на фиг. 3, подтверждает необходимость соблюдать при выборе количества подаваемого в печь гранулята-сырца формулу:

G≤38⋅ρ⋅S⋅(Vд.г-Vв.г), кг/час.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ВСПЕНИВАНИЯ ГРАНУЛ | 2015 |

|

RU2610615C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛЯТА ИЗ ПЕНОСТЕКЛА, А ТАКЖЕ ГРАНУЛЯТ ИЗ ПЕНОСТЕКЛА И ЕГО ПРИМЕНЕНИЕ | 2011 |

|

RU2514070C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НАПОЛНИТЕЛЯ - КАЛИБРОВАННОГО МИКРОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2278846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

Изобретение относится к производству вспененных гранул. Технический результат – упрощение способа, повышение эффективности процесса и качества готового продукта. Способ получения вспененных гранул включает формование гранулята-сырца из шихты, содержащей вспенивающий агент, стеклообразователь и/или стекло, нагревание гранулята-сырца в восходящем потоке дымовых газов в зоне нагрева вертикальной печи до температуры, обеспечивающей вспенивание, с последующим охлаждением вспененных гранул. Вспенивание гранулята-сырца производят во взвешенном слое. Количество подаваемого в печь гранулята-сырца определяют по формуле: G≤38⋅ρ⋅S⋅(Vд.г-Vв.г), кг/час, где ρ - кажущаяся плотность гранулята-сырца, кг/м3, S - поперечное сечение зоны нагрева печи, м2; Vд.г - скорость дымовых газов в зоне нагрева печи, м/сек. 4 з.п. ф-лы, 3 ил.

1. Способ получения вспененных гранул, включающий формование гранулята-сырца из шихты, содержащей вспенивающий агент, стеклообразователь и/или стекло, нагревание гранулята-сырца в восходящем потоке дымовых газов в зоне нагрева вертикальной печи до температуры, обеспечивающей вспенивание, а также последующее охлаждение вспененных гранул, отличающийся тем, что вспенивание гранулята-сырца производят во взвешенном слое, а количество подаваемого в печь гранулята-сырца определяют по формуле:

G≤38⋅ρ⋅S⋅(Vд.г-Vв.г), кг/час,

где ρ - кажущаяся плотность гранулята-сырца, кг/м3,

S - поперечное сечение зоны нагрева печи, м2;

Vд.г - скорость дымовых газов в зоне нагрева печи, м/сек;

Vв.г- скорость витания гранул максимального размера в зоне нагрева печи, м/сек.

2. Способ получения вспененных гранул по п. 1, отличающийся тем, что начальная стадия охлаждения вспененных гранул после выхода из зоны нагрева печи производится во взвешенном состоянии в зоне охлаждения печи.

3. Способ получения вспененных гранул по п. 1, отличающийся тем, что средний размер частиц стеклообразователя не менее чем в 5 раз меньше среднего размера гранулята-сырца.

4. Способ получения вспененных гранул по п. 1, отличающийся тем, что формование гранулята-сырца включает в себя процесс окатывания.

5. Способ получения вспененных гранул по п. 1, отличающийся тем, что формование гранулята-сырца производят путем распылительной сушки.

| US 4234330 A, 18.11.1980 | |||

| US 7455798 B2, 25.11.2008 | |||

| ВЕРТИКАЛЬНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ПЕРЛИТА ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 0 |

|

SU365541A1 |

| US 4332907 A1, 01.06.1982 | |||

| US 4769057 A1, 06.09.1988 | |||

| JP 5076197 B2, 21.11.2012. | |||

Авторы

Даты

2017-02-21—Публикация

2015-12-31—Подача