Изобретение относится к области переработки нефтяных отходов, а именно нефтяных шламов, в нефтепродукты, и может быть использовано для утилизации нефтяных шламов и получения дополнительных товарных продуктов нефтепереработки, например дистиллятных фракций с температурой не выше 520°C.

Проблема переработки и утилизации тяжелых нефтешламов (нефтяных шламов) является одним из самых серьезных вопросов в сфере экологии как в нашей стране, так и за рубежом. Накапливаясь в результате хранения, транспортировки и переработки нефти, они наносят значительный вред окружающей среде, являясь загрязнителями поверхностных и подземных вод, почвенно-растительного покрова и окружающего воздуха. Скопление нефтяных шламов влечет за собой существенное загрязнение окружающей среды и чревато накоплением существенного экологического ущерба (считается, что только в развитых странах на 500 т нефти образуется около 1 т шлама). Утилизация путем захоронения в шламонакопителях, которые представляют собой открытые земельные емкости для хранения шламов и занимают большие территории, ведет к отчуждению сельскохозяйственных земель и загрязнению окружающей среды вследствие испарения нефтепродуктов и попадания их в грунтовые воды. Тяжелые ароматические углеводороды в составе шламов обладают выраженными канцерогенными и мутагенными свойствами. Сами такие шламы и отходы являются чрезвычайно устойчивыми к разложению в окружающей среде, их компоненты могут распространяться на значительные расстояния, накапливаясь в животных, растениях, почве и воде, разрушая равновесие экологических систем, приводят к гибели животных и растений, делают окружающую среду не пригодной для жизни. Попадая в организм человека, данные соединения накапливаются в жировых тканях, вызывая генетические мутации и уродства у новорожденных. Как следствие, обезвреживание и утилизация нефтяных шламов является острейшей проблемой (см., напр., Переработка отходов НПЗ (нефтешламов) // Oil and Gas Journal, 1991, 89, №1, c. 73-77; Гронь B.A., Коростовенко B.B., Шахрай С.Г., Капличенко Н.М., Галайко А.В. Проблема образования, переработки и утилизации нефтешламов // Успехи современного естествознания, 2013, №9, с. 159-162).

Отсутствие эффективных технологий выделения и переработки органической части нефтяного шлама приводит к нерациональному использованию природных ресурсов, что может нанести значительный ущерб не только экологии, но и экономике государства. Современные подходы к переработке нефтяного шлама должны предусматривать отказ не только от захоронения (которое не применимо с точки зрения охраны окружающей среды), но и сжигания. Нефтяной шлам должен быть направлен на извлечение нефтяной части отходов для ее последующего использования в нефтепереработке.

Известен способ подготовки нефтешлама для дальнейшей переработки путем ультразвуковой экстракции из нефтешлама углеводородов нефти при интенсивности ультразвука до 460 Вт/см2 (см., Селиванова Е.В., Сульман М.Г., Прутенская Е.А. Роль ультразвуковой экстракции в нефтехимической промышленности // XIX Менделеевский съезд по общей и прикладной химии. 25-30 сентября 2011 г. Т. 4. Волгоград, 2011, с. 96).

Ультразвуковая экстракция позволяет извлечь лишь около 76% углеводородов нефти. Таким образом, почти четверть содержащихся в нефтешламе углеводородов остается непригодной для переработки, а подвергнутый обработке шлам, содержащий углеводороды, остается опасным для окружающей среды.

Известен способ переработки нефтешлама, включающий экстракцию нефтешлама растворителем при нагреве, фильтрацию для отделения механических примесей, разделение прошедшего фильтрацию раствора и воды и регенерацию растворителя, возвращаемого в цикл, с получением нефтепродуктов (см., Рустамов Э.С. Разработка комплексной технологии переработки нефтяных шламов - важнейшая задача // Молодой ученый, 2014, №11, с. 109-110).

Однако степень очистки нефтяного шлама от воды и минеральных примесей по этому способу остается недостаточной.

Кроме того, при направлении подготовленного известным способом сырья на гидрогенизационную переработку часть содержащихся в сырье дистиллятных фракций будет превращена в более легкие, в том числе газообразные продукты.

Наиболее близким к заявленному (прототипом) является способ подготовки нефтяного шлама для гидрогенизационной переработки, включающий приведение в контакт тяжелого нефтяного сырья - осветленного нефтяного шлама с органическим разбавителем, состоящим из потока повторно используемого продукта - легких углеводородов, легких дистиллятов, лигроина, дизельного топлива и комбинаций двух или более из них, и водородом, подаваемым в эквивалентном количестве по меньшей мере 160 л/л (900 ст. куб. фт./бар н.), с получением смеси сырья/разбавителя/водорода, где водород растворяют в смеси для получения жидкого сырья (см., заявка RU 2013124394, кл. МПК C10G 45/08, опубл. 10.12.2014). Способ гидрогенизационной переработки подготовленного таким образом нефтяного шлама включает контакт смеси сырья/разбавителя/водорода с катализатором в заполненном жидкостью реакторе для получения смеси продуктов и повторное использование части смеси продуктов в виде потока повторно используемого продукта путем объединения потока повторно используемого продукта с сырьем для получения по меньшей мере части разбавителя при кратности рецикла в диапазоне от приблизительно 1 до приблизительно 10.

Однако известный способ не позволяет удалить воду и минеральные примеси из нефтяного шлама, что может привести к коррозии оборудования и отравлению катализаторов гидрогенизационной переработки. Также по известному способу углеводородную часть нефтяного шлама не используют полностью - тяжелые фракции остаются непереработанными, и часть нефтяного шлама, оставшаяся после его осветления, продолжает загрязнять окружающую среду. Кроме того, осветление нефтяного шлама и смешение его с частью продукта приведет к частичному превращению целевых топливных фракций в менее ценные газообразные продукты, и, таким образом, потере дистиллятных фракций.

Задача изобретения состоит в повышении степени утилизации нефтяного шлама, в том числе его наиболее тяжелых углеводородных фракций, исключении коррозии оборудования и отравления катализатора минеральными примесями, содержащимися в нефтяном шламе, и повышении выхода дистиллятных фракций при гидрогенизационной переработке нефтяного шлама.

Для решения поставленной задачи предложен способ подготовки нефтяного шлама, содержащего более 5% мас. минеральных примесей, для гидрогенизационной переработки, включающий приведение нефтяного шлама в контакт с органической жидкостью с получением жидкого сырья, причем в качестве органической жидкости используют растворитель нефтяного шлама, который приводят в контакт с нефтяным шламом в экстракторе, после чего осуществляют предварительную продувку экстрактора инертным газом до удаления воздуха и экстракцию при постоянном перемешивании и продувке инертным газом, выделяют из экстракта воду, часть растворителя и фракцию легких углеводородов, кипящих до 350°C, остальную часть экстракта, не содержащую легких углеводородов, направляют в отстойник, после отстаивания отделяют декантацией жидкую органическую фазу от осадка, содержащего минеральные примеси и незначительное количество органических соединений, который вновь направляют в экстрактор для повторной экстракции с получением второго экстракта, осуществляют горячее фильтрование второго экстракта при избыточном давлении 0,4-0,6 МПа и температуре 45-50°C, отделяют растворитель от осадка фильтрования, содержащего минеральные примеси, путем выпаривания, смешивают органический фильтрат с указанной жидкой органической фазой и отделяют растворитель от полученной смеси ректификацией с получением подготовленного сырья для гидрогенизационной переработки и возвращают в цикл растворитель, отделенный от осадка фильтрования и указанной смеси.

В случае, когда нефтяной шлам содержит не более 5% мас. минеральных примесей, способ его подготовки для гидрогенизационной переработки включает приведение нефтяного шлама в контакт с органической жидкостью с получением жидкого сырья, причем в качестве органической жидкости используют растворитель нефтяного шлама, который приводят в контакт с нефтяным шламом, содержащимся в экстракторе, после чего осуществляют предварительную продувку экстрактора инертным газом до удаления воздуха и экстракцию при постоянном перемешивании и продувке инертным газом, выделяют из экстракта воду, часть растворителя и фракцию легких углеводородов, кипящих до 350°C, осуществляют горячее фильтрование остальной части экстракта, не содержащей легких углеводородов, при избыточном давлении 0,4-0,6 МПа и температуре 45-50°C, отделяют растворитель от осадка фильтрования, содержащего минеральные примеси, путем выпаривания, а от фильтрата - ректификацией с получением подготовленного сырья для гидрогенизационной переработки, и возвращают в цикл растворитель, отделенный от осадка фильтрования и фильтрата.

Для решения поставленной задачи также предложен способ гидрогенизационной переработки нефтяного шлама, включающий указанную подготовку нефтяного шлама, направление подготовленного сырья в реактор гидрогенизационной переработки и гидрогенизационную переработку указанного сырья в присутствии водорода и катализатора, в качестве которого используют MoS2, синтезированный in situ из водного раствора парамолибдата аммония, диспергированного в подготовленном сырье.

Подготовка нефтешлама способом по изобретению позволяет получить сырье с оптимальными характеристиками для дальнейшей переработки - содержать в своем составе не более 0,035% масс. механических примесей и не менее 50% фракции более 520°C. Направляемое на гидрогенизационную переработку сырье не должно содержать фракции до 350°C, чтобы избежать превращения ценных топливных фракций в менее ценные газообразные углеводороды С1-С4.

В качестве растворителя могут использовать, например, толуол, хлороформ, бензиновые, дизельные и газойлевые фракции нефти.

В качестве инертного газа используют азот или аргон.

Гидрогенизационную переработку подготовленного сырья проводят путем гидроконверсии в автоклавном реакторе с протоком водорода со скоростью 18-20 нл/ч, при давлении 7-8 МПа и температуре 430-450°C.

Для эффективной переработки полученного из нефтешлама тяжелого сырья в качестве катализатора применяют синтезированный in situ MoS2. В качестве прекурсора катализатора используют парамолибдат аммония (NH4)6Mo7O24⋅4H2O (ПМА). Перед подачей в реактор предварительно готовят дисперсию водного раствора ПМА в углеводородной части нефтешлама.

Осуществление изобретения подтверждается следующими примерами.

Примеры. Образец нефтяного шлама помещают в экстрактор объемом 2 л, представляющий собой емкость автоклавного типа, снабженную электрообогревом, магнитной мешалкой и системой газоснабжения. При небольшом избыточном давлении в экстрактор поступает заданное количество растворителя, после чего экстрактор продувают инертным газом для удаления из системы остатков воздуха.

Затем начинают перемешивание нефтяного шлама с растворителем. Для улучшения перемешивания осуществляют продувку раствора инертным газом через выходное отверстие в дне экстрактора. Эффективные условия экстракции выбираются в зависимости от физико-химических свойств нефтяного шлама. Вынесенную из экстрактора жидкость, содержащую воду, часть растворителя и легкие фракции до 350°C собирают в сепараторе и выводят. Легкие углеводородные фракции с растворителем отделяют от воды декантацией.

При содержании в сырье более 5% масс. минеральных примесей остальную часть экстракта, содержащую растворитель, растворенные в нем тяжелые фракции нефтяных отходов и находящие во взвешенном состоянии минеральные примеси, помещают в отстойник - стеклянный сосуд с электрообогревом. В отстойнике происходит разделение раствора на жидкую и нерастворимую в растворителе твердую фазы. Жидкую органическую фазу, содержащую основную часть жидкости, отделяют от осадка декантацией и направляют в сборник продукта, а осадок с остатками органической жидкой части направляют в экстрактор для повторной экстракции.

Полученный после повторной экстракции второй экстракт направляют на горячий фильтр, где при 45-50°C происходит окончательное разделение органической и минеральной частей нефтяного остатка. Для более эффективного горячего фильтрования имеющейся смеси в фильтре создают небольшое избыточное давление - 0,4-0,6 МПа, а на выходе из фильтра при необходимости создают разрежение с помощью вакуумного насоса. Полученный фильтрат соединяют с жидкой органической фазой из отстойника. Растворитель удаляют от органической фазы нефтяного шлама (смеси фильтрата с жидкой органической фазой из отстойника) ректификацией, а от минеральной части - выпариванием.

При содержании в сырье не более 5% масс. минеральных примесей экстракт после удаления из него легких фракций сразу направляют на горячее фильтрование. Фильтрат в этом случае представляет собой органическую фазу, из которой удаляют легкие фракции и воду.

В результате получают подготовленное сырье, которое можно использовать в гидрогенизационной переработке, и минеральный осадок, не содержащий нефтепродуктов, который может быть легко утилизирован.

В подготовленном сырье диспергируют водный раствор ПМА до содержания ПМА в расчете на Мо 0,05% от массы сырья и воды - 2% от массы сырья. Для исследования дисперсного состава полученной эмульсии используют лабораторный микроскоп Полам Л-213М. Размер капель прекурсора катализатора в нефтяных отходах составляет 600-800 нм.

Эмульсию загружают в автоклавный реактор в количестве до 100 г с протоком водорода со скоростью 18-20 нл/ч, при давлении 7 МПа и температуре 430-450°C. В процессе гидроконверсии из водного раствора ПМА in situ образуется катализатор - MoS2. Парогазовую фазу непрерывно выводят из реактора, конденсируют и отбирают конденсат в приемник жидкого продукта. Несконденсировавшиеся пары сбрасывают. Эффективность гидроконверсии оценивают по степени превращения фракции сырья, выкипающей выше 520°C (далее 520°C+) и по отложению кокса на стенках реактора.

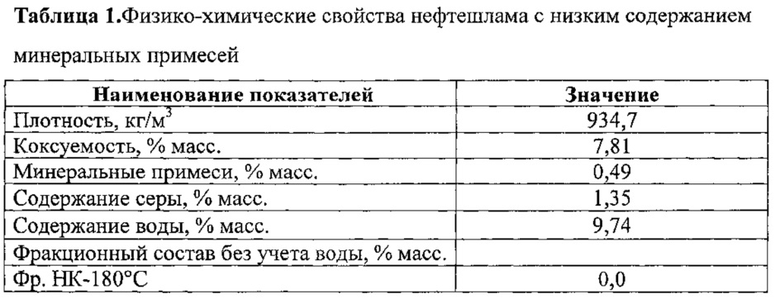

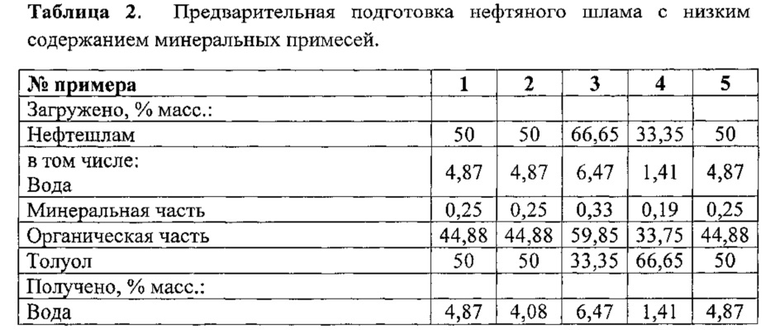

Пример 1. В качестве сырья используют резервуарный нефтешлам с низким содержанием минеральных примесей.

Физико-химические свойства нефтешлама представлены в табл.1.

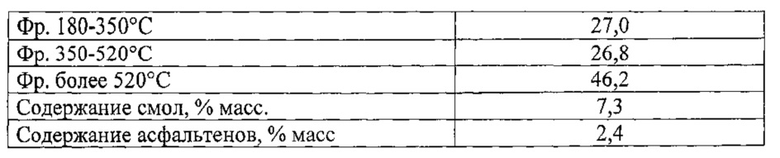

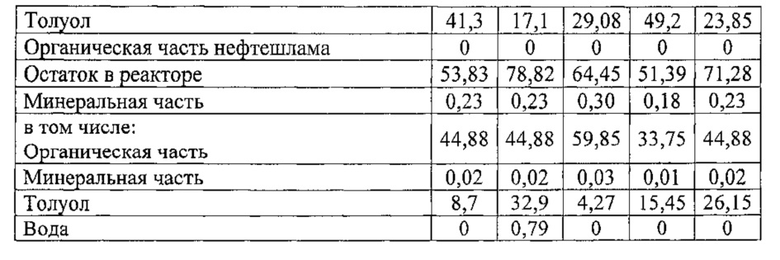

В качестве растворителя используют толуол при его отношении к нефтешламу 1:1 (содержание толуола в растворе - 50%масс.). Температура в экстракторе - 100°C, давление - 0,1 МПа, число оборотов мешалки - 500 об/мин. Расход азота на продувку - 30 л/ч. Время экстракции - 0.75 часа. Результаты дистилляции воды и толуола из нефтяного шлама после экстракции см. в табл. 2.

После увеличения температуры в экстракторе до 300°C проводят дистилляцию органического остатка, удаляя при этом фракции, кипящие при 180-350°C. Получают остаток нефтешлама фракционного состава, % мас: Н.К. - 350°C - 0, 350-520°C - 37,2, более 520°C - 62,8.

Так как используемое в эксперименте сырье содержит менее 5% масс. минеральных примесей, стадии отстаивания и декантации исключаются. Экстракт, содержащий тяжелые фракции, растворитель, минеральные примеси, направляют для горячего фильтрования на фильтр высокого давления с размером пор фильтрующего элемента - 1,5 мкм и осуществляют фильтрование при температуре 45°C и давлении 0,4 МПа.

Толуол, отделенный от осадка фильтрования выпариванием, а от фильтрата - ректификацией, возвращают в цикл, повторно используя в процессе экстракции.

Пример 2

Подготовку нефтешлама проводят аналогично примеру 1, но температура в экстракторе составляет 150°C, давление - 0,4 МПа, время экстракции - 2 часа.

Результаты дистилляции воды и толуола из нефтяного шлама после экстракции представлены в таблице 2.

Фракционный состав нефтешлама после удаления легких фракций представлены в таблице 3.

Пример 3

Подготовку нефтешлама проводят аналогично примеру 1, но в качестве инертного газа используют аргон, содержание толуола в растворе составляет 33,35% мас., время экстракции - 1 час. Результаты дистилляции воды и толуола из нефтяного шлама после экстракции представлены в таблице 2.

Пример 4

Подготовку нефтешлама проводят аналогично примеру 1, но содержание толуола в растворе составляет 66,65% мас.

Результаты дистилляции воды и толуола из нефтяного шлама после экстракции представлены в таблице 2.

Пример 5

Подготовку нефтешлама проводят аналогично примеру 1, но давление составляет 1 МПа, расход азота - 5 л/ч, время экстракции - 1,75 часа.

Результаты дистилляции воды и толуола из нефтяного шлама после экстракции представлены в таблице 2.

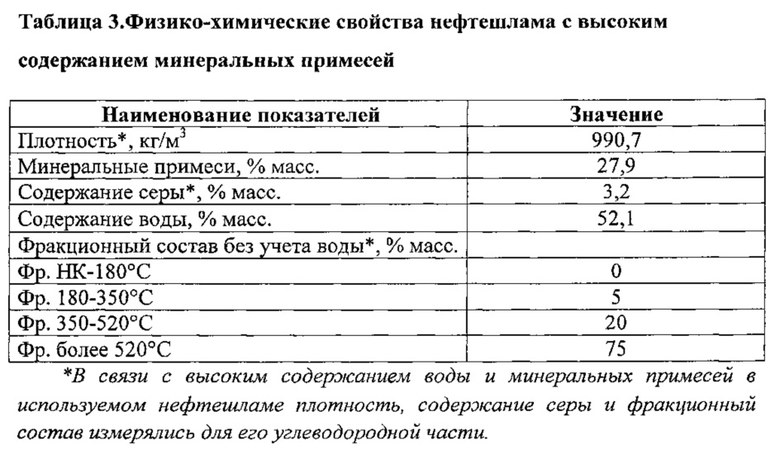

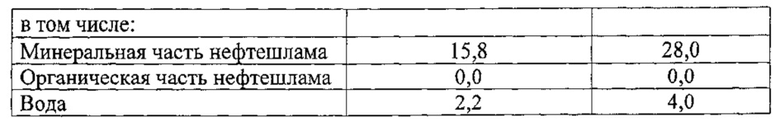

Пример 6. В качестве сырья используют резервуарный нефтешлам с высоким содержанием минеральных примесей, физико-химические свойства которого отражены в таблице 3.

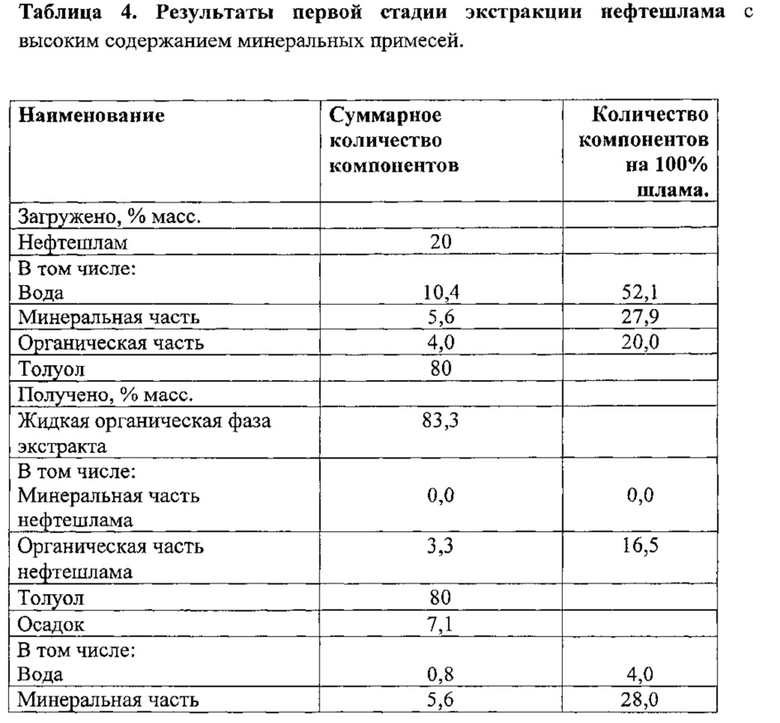

В качестве растворителя используют толуол при его отношении к нефтешламу 4:1 (содержание толуола в растворе - 80% масс.). Температура в экстракторе - 200°C, давление - 1 МПа, число оборотов мешалки - 500 об/мин. Расход азота на продувку - 15 л/ч. Время экстракции - 2 ч.

В сепараторе дистилляцией при 300°C удаляют воду и легкие фракции, кипящие при 180-350°C. Получают остаток нефтешлама фракционного состава, % мас.: Н.К. - 350°C - 0, 350- 520°C - 20, более 520°C - 80.

Так как используемое в эксперименте сырье содержит более 5% масс. минеральных примесей, часть экстракта, не содержащую легких углеводородов, направляют в отстойник. После отстаивания отделяют декантацией жидкую органическую фазу от осадка, содержащего минеральные примеси и незначительное количество органических соединений.

Результаты первой стадии экстракции представлены в таблице. 4.

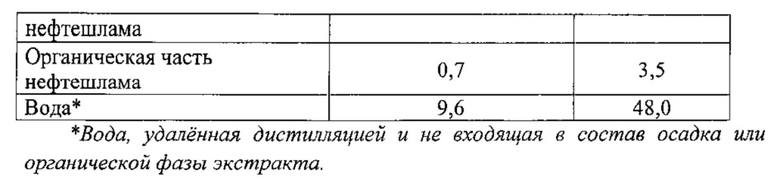

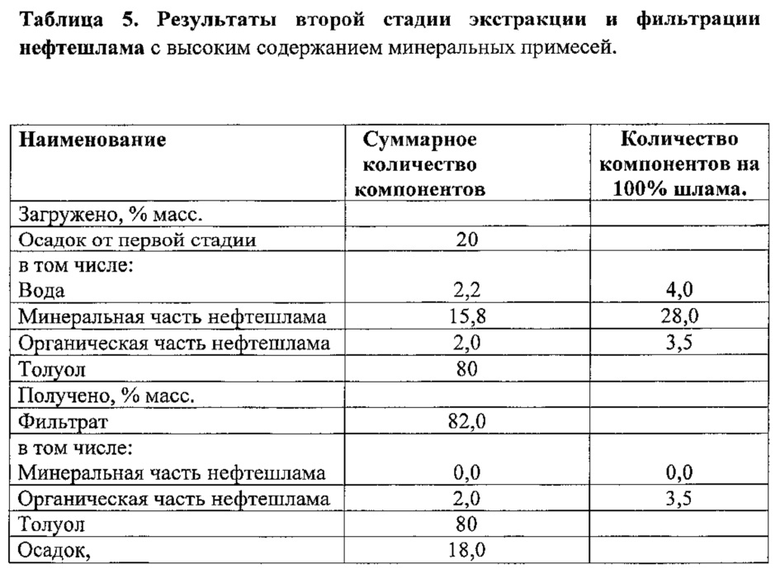

Образовавшийся после первой стадии экстракции осадок, содержащий минеральную часть шлама с небольшим количеством неиспарившейся воды и неэкстрагированной углеводородной части (органических соединений), подвергают повторной экстракции в тех же условиях.

Получают второй экстракт, который направляют для горячего фильтрования на фильтр высокого давления с размером пор фильтрующего элемента - 1,5 мкм и осуществляют фильтрование при температуре 50°C и давлении 0,6 МПа.

Результаты второй стадии экстракции и фильтрования представлены в таблице 5.

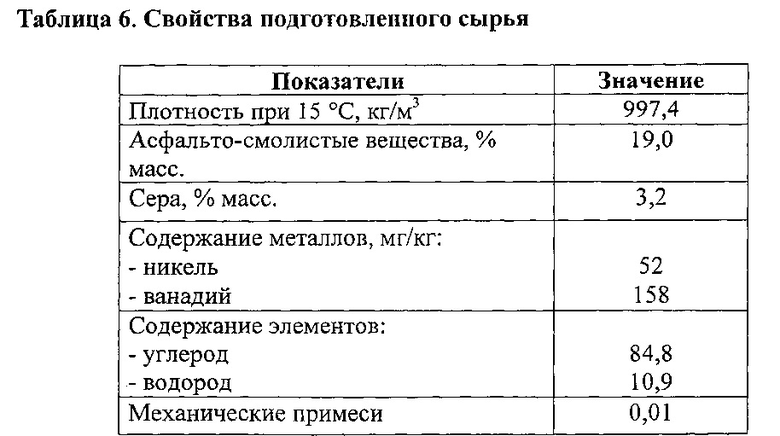

Фильтрат смешивают с жидкой органической фазой, полученной на первой стадии экстракции. Получают сырье, близкое по своим свойствам к вакуумному остатку (гудрону) и пригодное для гидрогенизационной переработки.

Свойства подготовленного сырья представлены в таблице 6.

Толуол, отделенный от осадка фильтрования выпариванием, а от полученной смеси - ректификацией, возвращают в цикл, повторно используя в процессе экстракции.

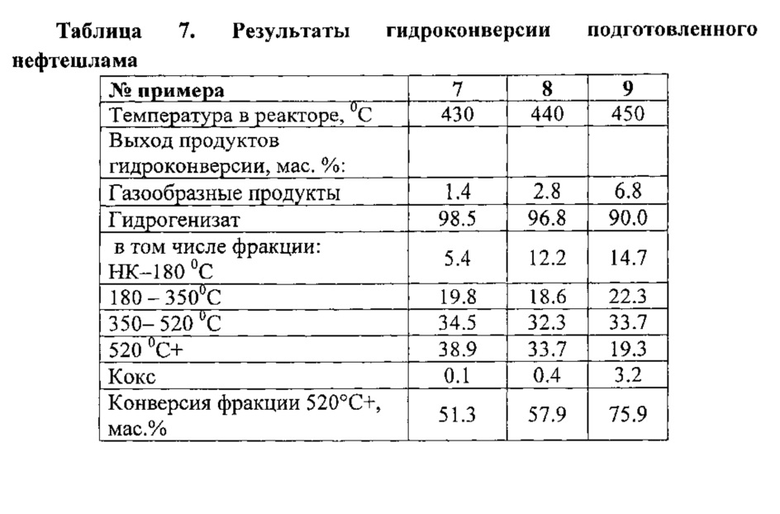

Пример 7

Нефтешлам, подготовленный по примеру 6, подвергают гидрогенизационной переработке (гидроконверсии) при расходе водорода 18 нл/ч, давлении 7 МПа и температуре 430°C.

Результаты гидроконверсии приведены в таблице 7.

Пример 8

Гидрогенизационную переработку осуществляют аналогично примеру 7 при температуре 440°C.

Результаты гидроконверсии приведены в таблице 7.

Пример 9

Гидрогенизационную переработку осуществляют аналогично примеру 7 при температуре 450°C.

Результаты гидроконверсии приведены в таблице 7.

Пример 10

Нефтешлам, подготовленный по примеру 1, подвергают гидрогенизационной переработке (гидроконверсии) при расходе водорода 18 нл/ч, давлении 8 МПа и температуре 440°C.

Результаты гидроконверсии по примеру:

газообразных продуктов - 3,2% мас.,

жидких продуктов (гидрогенизат) - 96,36%,

в том числе фракции:

НК-180 - 15,2%,

180-350 - 26,6%,

350-520 - 32,5%,

520°C+ - 25,7%

кокс - 0, 44%.

Конверсия фр. 520°C+ составляет 59,1%. масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА | 2016 |

|

RU2656673C2 |

| Способ переработки нефтяного шлама (варианты) | 2020 |

|

RU2751711C1 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСОДЕРЖАЩЕГО НЕФТЕШЛАМА С ВЫСОКИМ СОДЕРЖАНИЕМ ВОДЫ | 2016 |

|

RU2626240C1 |

| СИСТЕМА ДЛЯ СБОРА, ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ И ОБЕЗВРЕЖИВАНИЯ ГРУНТА | 2000 |

|

RU2182563C2 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНОГО ШЛАМА | 2000 |

|

RU2172764C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСОДЕРЖАЩЕГО НЕФТЕШЛАМА | 2015 |

|

RU2608036C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266258C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1994 |

|

RU2078740C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

Группа изобретений относится к области переработки нефтяных отходов, а именно нефтяных шламов, в нефтепродукты, и может быть использовано для утилизации нефтяных шламов и получения дистиллятных фракций с температурой не выше 520°C. По первому варианту реализации способа нефтяной шлам, содержащий более 5% мас. минеральных примесей, для гидрогенизационной переработки приводят в контакт с растворителем в экстракторе. Осуществляют предварительную продувку экстрактора инертным газом до удаления воздуха и экстракцию при постоянном перемешивании и продувке инертным газом. Выделяют из экстракта воду, часть растворителя и фракцию легких углеводородов, кипящих до 350°C. Остальную часть экстракта отстаиванием и декантацией разделяют на жидкую органическую фазу и осадок. Последний направляют на повторную экстракцию. Осуществляют горячее фильтрование второго экстракта при избыточном давлении 0,4-0,6 МПа и температуре 45-50°C и смешивают фильтрат с жидкой органической фазой, получая подготовленное сырье. Если нефтяной шлам содержит не более 5% мас. минеральных примесей, то при его подготовке отстаивание и декантацию не осуществляют, сразу направляя часть экстракта, не содержащую легких углеводородов, на горячее фильтрование. Растворитель отделяют от фильтрата или его смеси с жидкой органической фазой ректификацией, а от осадка фильтрования - выпариванием, и возвращают его в цикл. Подготовленное для гидрогенизационной переработки по первому или второму способу сырье направляют в реактор и осуществляют гидрогенизационную переработку указанного сырья в присутствии водорода и катализатора MoS2, синтезированного in situ из водного раствора парамолибдата аммония, диспергированного в подготовленном сырье. Обеспечивается повышение степени утилизации нефтяного шлама, в том числе его наиболее тяжелых углеводородных фракций, с исключением коррозии оборудования и отравления катализатора минеральными примесями, содержащимися в нефтяном шламе, и повышением выхода дистиллятных фракций при гидрогенизационной переработке нефтяного шлама. 4 н.п. ф-лы, 7 табл., 10 пр.

1. Способ подготовки нефтяного шлама для гидрогенизационной переработки, включающий приведение нефтяного шлама в контакт с органической жидкостью с получением жидкого сырья, отличающийся тем, что в качестве органической жидкости используют растворитель нефтяного шлама, который приводят в контакт с нефтяным шламом, содержащим более 5% мас. минеральных примесей, в экстракторе, после чего осуществляют предварительную продувку экстрактора инертным газом до удаления воздуха и экстракцию при постоянном перемешивании и продувке инертным газом, выделяют из экстракта воду, часть растворителя и фракцию легких углеводородов, кипящих до 350°С, остальную часть экстракта, не содержащую легких углеводородов, направляют в отстойник, после отстаивания отделяют декантацией жидкую органическую фазу от осадка, содержащего минеральные примеси и незначительное количество органических соединений, который направляют в экстрактор для повторной экстракции с получением второго экстракта, осуществляют горячее фильтрование второго экстракта при избыточном давлении 0,4-0,6 МПа и температуре 45-50°С, отделяют растворитель от осадка фильтрования, содержащего минеральные примеси, путем выпаривания, смешивают фильтрат с указанной жидкой органической фазой и отделяют растворитель от полученной смеси ректификацией с получением подготовленного сырья для гидрогенизационной переработки и возвращают в цикл растворитель, отделенный от осадка фильтрования и указанной смеси.

2. Способ подготовки нефтяного шлама для гидрогенизационной переработки, включающий приведение нефтяного шлама в контакт с органической жидкостью с получением жидкого сырья, отличающийся тем, что в качестве органической жидкости используют растворитель нефтяного шлама, который приводят в контакт с нефтяным шламом, содержащим не более 5% мас. минеральных примесей, в экстракторе, после чего осуществляют предварительную продувку экстрактора инертным газом до удаления воздуха и экстракцию при постоянном перемешивании и продувке инертным газом, выделяют из экстракта воду, часть растворителя и фракцию легких углеводородов, кипящих до 350°С, осуществляют горячее фильтрование остальной части экстракта, не содержащей легких углеводородов, при избыточном давлении 0,4-0,6 МПа и температуре 45-50°С, отделяют от осадка фильтрования, содержащего минеральные примеси, путем выпаривания, а от фильтрата - ректификацией с получением подготовленного сырья для гидрогенизационной переработки, и возвращают в цикл растворитель, отделенный от осадка фильтрования и фильтрата.

3. Способ гидрогенизационной переработки нефтяного шлама, включающий подготовку нефтяного шлама, направление подготовленного сырья в реактор гидрогенизационной переработки и гидрогенизационную переработку указанного сырья в присутствии водорода и катализатора, отличающийся тем, что подготовку нефтяного шлама осуществляют способом по п. 1, а в качестве катализатора используют MoS2, синтезированный in situ из водного раствора парамолибдата аммония, диспергированного в подготовленном сырье.

4. Способ гидрогенизационной переработки нефтяного шлама, включающий подготовку нефтяного шлама, направление подготовленного сырья в реактор гидрогенизационной переработки и гидрогенизационную переработку указанного сырья в присутствии водорода и катализатора, отличающийся тем, что подготовку нефтяного шлама осуществляют способом по п. 2, а в качестве катализатора используют MoS2, синтезированный in situ из водного раствора парамолибдата аммония, диспергированного в подготовленном сырье.

| RU 2013124394 A, 10.12.2014 | |||

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1999 |

|

RU2149145C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕФТЕПРОДУКТОВ ИЗ ШЛАМОВ И ЗАГРЯЗНЕННОГО ГРУНТА | 1992 |

|

RU2092518C1 |

| US 7335618 B2, 26.02.2008 | |||

| Плита для поперечной прокатки | 1947 |

|

SU76956A1 |

Авторы

Даты

2017-02-21—Публикация

2015-09-21—Подача