Изобретение относится к области нефтепереработки и, в частности, к очистке тяжелых нефтей, природных битумов и тяжелых нефтяных остатков от соединений тяжелых металлов и может быть использовано в нефтеперерабатывающей промышленности для облагораживания и/или подготовки тяжелого нефтяного сырья за счет выделения из его состава более легких углеводородных фракций с пониженным содержанием металлов, которые могут использоваться в качестве компонентов сырья каталитических процессов крекинга и/или производства минеральных базовых масел.

Как известно, металлы, в частности ванадий и никель, содержащиеся в значительном количестве в тяжелых нефтях и концентрирующиеся в остатках их перегонки, затрудняют и существенно удорожают их глубокую переработку, необратимо отравляя катализаторы гидропроцессов и каталитического крекинга. Помимо этого, неорганические соединения металлов, образующиеся при сжигании остаточного нефтяного топлива, способствуют интенсивному золовому заносу и высокотемпературной коррозии поверхностей оборудования энергоустановок и росту экологически вредных выбросов в окружающую среду. В настоящее время в нефтяной промышленности проблема удаления металлов (деметаллизация) тяжелого нефтяного сырья, как правило, решается в рамках гидрогенизационных, термодеструктивных и экстракционных процессов сольвентной деасфальтизации. При этом экстракционные процессы отличаются рядом очевидных преимуществ, связанных с простотой аппаратурно-технологического оформления, отсутствием необходимости использования катализаторов, адсорбентов и водорода, проведением процесса при невысоких температурах и давлениях, что позволяет избежать образования углеродистых отложений и изменения углеводородного состава исходного сырья (см., например, Магомедов Р.Н. и др. Состояние и перспективы деметаллизации тяжелого нефтяного сырья. Нефтехимия, 2015, т. 55, №4, с. 267-290).

На сегодняшний день процессы сольвентной деасфальтизации тяжелого нефтяного сырья, традиционно использующиеся для подготовки сырья для производства остаточных базовых масел на основе выделенного деасфальтизата, проводятся, главным образом, с использованием легких н-алканов с числом атомов углерода от 3 до 7 в качестве растворителей (см. Brons G. Solvent Deasphalting Effects on Whole Cold Lake Bitumen, Energy & Fuels, 1995, v. 9, pp. 641-647).

При этом одним из основных недостатков процесса являются большие энергозатраты на регенерацию растворителя, связанные с необходимостью его испарения из раствора деасфальтизата, а также конденсацию и компрессию после выделения его остаточных количеств в отпарных колоннах (Lee J.M. et al. Separation of solvent and deasphalted oil for solvent deasphalting process, Fuel Processing Technology, 2014, v. 119, pp. 204-210). Стоит также отметить небольшие выходы деасфальтизата при сохранении приемлемого состава и свойств, в частности содержания металлов, гетероатомов и коксового остатка. Известны технологии и способы, позволяющие существенно снизить капитальные и операционные затраты процесса за счет регенерации растворителя в сверхкритических для него условиях, полного исключения использования водяного пара, инжекторной системы очистки и компремирования растворителя струйным компрессором и т.д. (см., например, заявку США 2011/0094937, патент РФ №2167186), а также патенты, направленные на увеличение выхода деасфальтизата, степени извлечения асфальтено-смолистого концентрата и снижение объема используемого растворителя за счет предварительного смешения сырья с растворителем и гомогенизации полученной смеси, охлаждения смеси ниже температуры в нижней отстойной зоне экстрактора и ее подачи в зону питания экстрактора между границей раздела фаз и контактными устройствами, добавления к растворителю поверхностно-активных веществ, проведения двухступенчатого процесса деасфальтизации с предварительным смешением асфальта первой ступени с исходным растворителем и их перемешиванием перед его подачей на вторую ступень (патенты РФ №2089591, №2068869, №2326154, №2175341). Несмотря на это, проведение этих процессов требует использования больших количеств дорогостоящих углеводородных растворителей. В связи с этим все больше внимания уделяется поиску альтернативных дешевых, доступных, нетоксичных, пожаро- и взрывобезопасных растворителей, одним из которых является диоксид углерода.

При этом диоксид углерода может использоваться как растворитель более легкокипящих, преимущественно алифатических, углеводородов в составе нефтяного сырья, так и антирастворитель, способствующий дестабилизации нефтяной дисперсионной системы и осаждению тяжелых нерастворимых смолисто-асфальтеновых и парафиновых компонентов в виде отдельной фазы (Liu Z.M. et al. Phase equilibria of the CO2-Jiangsu crude oil system and precipitation of heavy components induced by supercritical CO2, Journal of Supercritical Fluids, 1999, v. 16, pp. 27-31).

В статье Lodi L. et al. An Experimental Study of a Pilot Plant Deasphalting Process in CO2 Supercritical, Petroleum Science and Technology, 2015, v. 33, pp. 481-486, описан способ деасфальтизации атмосферного и вакуумного нефтяных остатков при использовании диоксида углерода в сверхкритических условиях в качестве растворителя. Эксперименты проводились с использованием сосуда объемом 3 литра при стационарной загрузке образца и периодическом режиме процесса при температуре 110-135°C, давлении 250-300 бар и времени экстракции 60 минут. В результате процесса достигаются высокие степени деметаллизации образующегося деасфальтизата, содержание никеля и ванадия в составе которого составляло меньше 1 ppm при их концентрации в составе исходного сырья на уровне 50 ppm для каждого из металлов. Основным недостатком данного способа является очень низкая эффективность процесса, так как выход деасфальтизата из тяжелого нефтяного сырья находится на уровне 1% об.

Известен способ, описанный в патенте США №4,191,639, в котором предлагается использовать диоксид углерода в качестве одного из компонентов многокомпонентного жидкого растворителя для деметаллизации и деасфальтизации тяжелых нефтяных остатков. При этом тяжелое нефтяное сырье после выделения асфальтенов и металлов может использоваться как сырье процесса каталитического крекинг-флюида (ККФ). Используемый растворитель представляет собой бинарную или тройную смесь, составленную из следующих компонентов: сульфид водорода, диоксид углерода и легкий углеводород, выбранный из группы н-алканов C3-C5. Согласно данному изобретению использование многокомпонентного растворителя обеспечивает увеличение селективности процесса выделения деасфальтизата относительно содержания металлов, гетероатомов и коксового остатка по сравнению с использованием каждого из растворителей в отдельности. Сущность процесса заключается в контакте растворителя с асфальтенсодержащим нефтяным сырьем в отсутствие водорода в объемном соотношении от 1:1 до 20:1. Для проведения процесса может использоваться периодический смеситель или противоточная экстракционная колонна или контактор, которые наиболее часто используются в случае пропановой деасфальтизации. Наиболее предпочтительным является использование бинарного растворителя, состоящего из смеси сульфида углерода и диоксида углерода, сульфида водорода и пропана или диоксида углерода и пропана. Тройной растворитель, как правило, должен состоять из смеси сульфида водорода, диоксида углерода и пропана. Содержание каждого компонента в смеси может варьироваться в широком интервале концентраций, но не ниже 10% об. Температура процесса должна быть ниже критической для всех компонентов растворителя, а давление достаточным для поддержания всех компонентов растворителя в жидком состоянии.

Недостатком данного способа является использование нескольких растворителей, основным из которых, как правило, должен быть пропан, что усложняет и удорожает проведение процесса. Помимо этого, из-за различия в сверхкритических параметрах для каждого из компонентов растворителя процесс проводится в субкритических для растворителя условиях, что не позволяет добиться высоких скоростей массопереноса, характерных для сверхкритических флюидов.

В некоторых работах (см., например, Samedova F.I. et al. (2015). Summary of the Monograph of F.I. Samedova "The Application of Supercritical Fluids in Petroleum and Oil Fractions Refining", Voice of the Publisher, v. 1, pp. 17-25. URL: http://dx.doi.org/10.4236/vp.2015.11003, или Самедова Ф.И. и др. Очистка нефтей и тяжелых остатков от асфальтенов и металлов сверхкритической флюидной экстракцией с использованием диоксида углерода. Сверхкритические флюиды. Теория и практика, 2008, т. 3. №2, с. 52-56) предлагается метод деасфальтизации нефти и нефтепродуктов с использованием сверхкритического диоксида углерода в качестве растворителя как альтернатива существующим стандартным методам определения содержания асфальтенов в составе нефтяного сырья по IP 143 и ГОСТ 11851-85 и промышленным процессам деасфальтизации тяжелых нефтяных остатков, использующих большие объемы легких углеводородных растворителей. Согласно предложенному методу перед проведением процесса исходный гудрон разбавляется н-гептаном в соотношении 1:0.7-1.3, после чего загружается в экстрактор. Экстракция проводится при температуре 40-80°C, давлении 73-80 атм и массовом соотношении гудрон : диоксид углерода, равном 1:1, при непрерывной циркуляции диоксида углерода в системе в течение 4 часов, после чего требуется еще 4 часа для осаждения асфальтенов из исходного раствора. Несмотря на высокие выходы деасфальтизата на уровне 95-96% мас., процесс осуществляется в полупериодическом режиме при больших временах пребывания исходной смеси в экстракторе, что может в значительной степени отличаться от эффективности проточного непрерывного процесса, наиболее интересного с точки зрения промышленной реализации. При этом, несмотря на высокие степени концентрирования металлов исходного сырья в остатке процесса, степень деметаллизации деасфальтизата остается на достаточно низком уровне. К примеру, степень удаления никеля, являющегося одним из основных микроэлементов в нефтях, из исходного гудрона в составе асфальтита составляет порядка 30%.

Наиболее близким к данному изобретению является способ деасфальтизации, описанный в патенте США №4,565,623, в котором предложен процесс экстракции более легких углеводородных фракций с низкой коксуемостью из тяжелого нефтяного сырья. Способ заключается в предварительном смешении тяжелого нефтяного сырья с растворителем в объемном соотношении растворитель : сырье от 1:0.75 до 1:1.15, таким образом, что растворитель и сырье являются полностью смешиваемыми и образуют одну фазу. В качестве растворителя могут использоваться предельные алифатические углеводороды, предпочтительно гептан, или толуол. В дальнейшем в смесь вводится газообразный диоксид углерода, который выступает антирастворителем, что приводит к разделению фаз. Верхняя фаза содержит более легкие экстрагированные углеводороды, которые можно выделить удалением растворенного диоксида углерода и используемого растворителя, в то время как нижняя фаза содержит асфальтены и другие тяжелые компоненты сырья, обычно включающие ароматические углеводороды.

Недостатками данного метода является использование барботажного периодического реактора и использование диоксида углерода в газообразном состоянии при небольших давлениях не более 60 бар, что снижает растворимость антирастворителя в сырье и эффективность выделения более легких фракций деасфальтизата, в том числе за счет небольшой площади поверхности контакта фаз. Помимо этого, в патенте отсутствует информация об эффективности деметаллизации тяжелого нефтяного сырья.

Техническим результатом настоящего изобретения является увеличение выхода деасфальтизата с низким содержанием металлов, при этом одновременно достигается и рост селективности процесса деметаллизации при использовании дешевого, доступного и экологически чистого диоксида углерода в качестве основного растворителя и, соответственно, повышение эффективности процесса экстракции легких компонентов и осаждения тяжелых компонентов исходного нефтяного сырья.

Указанный технический результат достигается за счет следующей совокупности признаков изобретения.

Исходное тяжелое нефтяное сырье смешивают с органическим растворителем, обеспечивающим полное растворение всех компонентов тяжелого нефтяного сырья и образование однородного гомогенного раствора, при этом соотношение органического растворителя с исходным нефтяным сырьем и температуру смешивания выбирают из условия обеспечения полного смешивания компонентов, предотвращения испарения органического растворителя и отсутствия эффектов расслоения фаз полученной смеси. Затем осуществляют противоточное контактирование полученной смеси с диоксидом углерода в условиях, обеспечивающих нахождение диоксида углерода в сверхкритическом состоянии при температуре 50-100°C, давлении 100-350 бар и массовом соотношении диоксид углерода : тяжелое нефтяное сырье от 13:1 до 35:1, с последующим отделением легких экстрагированных углеводородных компонентов с пониженным содержанием металлов от тяжелых компонентов исходного нефтяного сырья.

В качестве исходного нефтяного сырья используют тяжелые нефти, природные битумы или тяжелые нефтяные остатки атмосферной и вакуумной перегонки с повышенным содержанием металлов.

При необходимости смесь исходного нефтяного сырья и органического растворителя перед осуществлением контактирования со сверхкритическим диоксидом углерода нагревают до температуры, обеспечивающей снижение вязкости смеси.

В качестве органического растворителя может быть используют толуол, при этом наиболее предпочтительным соотношением исходного нефтяного сырья и толуола является массовое соотношение 1:1.

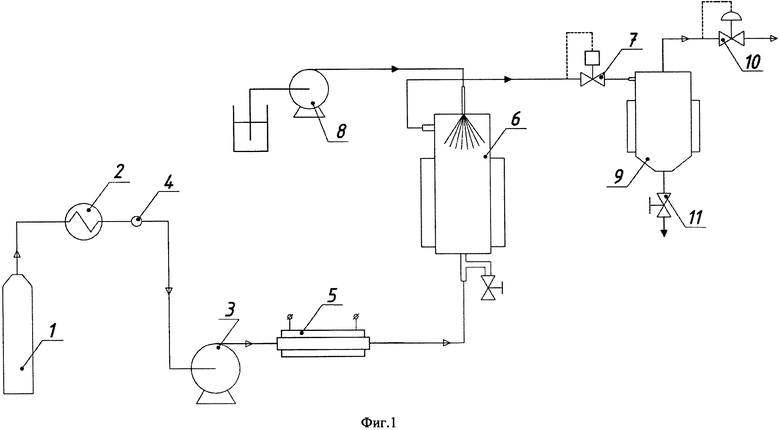

Изобретение поясняется чертежом (фиг. 1), на котором представлена схема лабораторной установки для проведения процесса деметаллизации тяжелого нефтяного сырья.

Для осуществления заявленного способа исходное тяжелое нефтяное сырье смешивают с органическим растворителем, обеспечивающим полное растворение всех компонентов исходного сырья и образование однородного гомогенного раствора. Соотношение органического растворителя и исходного нефтяного сырья и температура смешивания должны подбираться экспериментально, исходя из условия полного смешивания компонентов, предотвращения испарения органического растворителя и отсутствия эффектов расслоения фаз вследствие выпадения тяжелых компонентов нефтяного сырья в осадок. Выбор органического растворителя также должен основываться на его максимальной растворяющей способности по отношению ко всем компонентам тяжелого нефтяного сырья, что обеспечит минимальное соотношение органический растворитель/исходное нефтяное сырье, необходимое для полного смешивания. Также стоит отметить зависимость эффективности процесса деметаллизации от выбранного типа органического растворителя. В качестве органического растворителя согласно указанным условиям, в частности, могут быть использованы толуол, бензол, гептан.

После перемешивания полученную смесь при необходимости нагревают до температуры, достаточной для снижения вязкости, приемлемой для подачи раствора в экстрактор при помощи поршневого или плунжерного насоса.

Исходную смесь подают в верхнюю часть экстрактора, в нижнюю часть которого подают диоксид углерода. За счет объемного расширения, снижения плотности смеси и растворяющей способности органического растворителя и его одновременного растворения вместе с легкими углеводородными компонентами сырья в сверхкритическом диоксиде углерода происходит осаждение высокомолекулярных тяжелых компонентов нефтяного сырья, представляющих нижнюю тяжелую фазу, в то время как выделенная легкая фаза деметаллизата выводится сверху экстрактора. Диоксид углерода отделяют от выделенного экстракта с органическим растворителем в отдельном сепараторе после сброса давления, он переходит в газообразное состояние и может быть снова использован в качестве растворителя за счет его рецикла после предварительного компримирования. При этом за счет разности температур кипения органический растворитель может быть отделен от фаз экстракта и тяжелого остатка процесса при помощи дистилляции.

Предлагаемый способ может быть реализован следующим образом. Как показано на фиг. 1, диоксид углерода из баллона 1 предварительно охлаждают в холодильнике 2 для увеличения плотности и предотвращения его испарения и подают во всасывающую линию плунжерного насоса 3 высокого давления. Расход углекислоты контролируют при помощи кориолисового расходомера 4 и регулируют посредством изменения частоты оборотов насоса 3. После сжатия диоксид углерод подогревают в электрическом нагревателе 5 до температуры процесса и подают в нижнюю часть экстрактора 6, представляющего собой сосуд высокого давления объемом 1 литр, снабженный внешней электрической рубашкой.

Давление процесса регулируют при помощи автоматического регулятора 7 обратного давления, расположенного на выходе потока флюида из экстрактора 6. После достижения рабочих температуры и давления в экстракторе 6 в верхнюю его часть при помощи плунжерного насоса 8 высокого давления с заданным расходом подают подготовленную смесь тяжелого нефтяного сырья и органического растворителя. Для эффективного распыления исходной смеси используют форсунку, представляющую собой стальной капилляр с внутренним диаметром 0.5 мм. Процесс проводят при массовом соотношении диоксид углерода : тяжелое нефтяное сырье от 13:1 до 35:1 в области температур от 50 до 100°C и давлений от 100 до 350 бар. В результате осуществления способа экстрагированные более легкие углеводородные фракции и основная часть органического растворителя, растворенные в диоксиде углерода, выводятся с верхней части экстрактора и после предварительного сброса давления в автоматическом регуляторе 7 обратного давления поступают в циклонный сепаратор 9, в то время как тяжелый остаток процесса, обогащенный металлами, собирается внизу экстрактора 6. В сепараторе 9 происходит отделение газообразного диоксида углерода, который через механический регулятор 10 обратного давления выводится с установки, а смесь выделенного углеводородного экстракта с органическим растворителем сливается при помощи крана 11 из нижней части сепаратора 9. В дальнейшем проводится отгонка органического растворителя от выделенного экстракта и тяжелого остатка процесса.

Изобретение иллюстрируется следующими примерами.

Пример 1

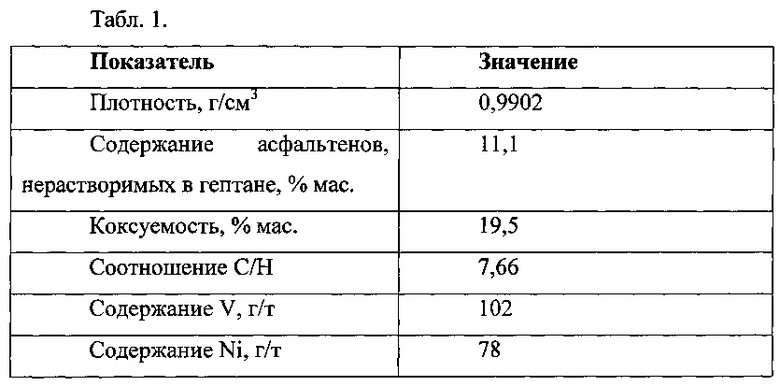

В качестве исходного тяжелого нефтяного сырья был использован остаток вакуумной перегонки мазута (гудрон), свойства и состав которого представлены в табл. 1.

Для проведения процесса использовалась углекислота высшего сорта чистотой 99,8% по ГОСТ 8050-85, а в качестве органического растворителя - толуол химически чистый (х.ч.) чистотой 99,8% по ТУ 2631-020-44493179-98.

Смесь гудрона и толуола, взятых в массовом соотношении 1:1, предварительно смешивали и термостатировали с использованием водяной бани при температуре 50°C. Расход исходной смеси, подаваемой в экстрактор, составлял 5 мл/мин. Диоксид углерода подавали в экстрактор с расходом 50 г/мин (массовое соотношение диоксид углерода : гудрон - 22:1). Процесс деметаллизации проводили при температуре 50°C и давлении 200 бар в течение 30 минут. Выход деметаллизата составил 14.4% мас., а содержание в нем ванадия и никеля - 6.1 и 4.8 г/т соответственно.

Пример 2

Способ осуществляется так же, как в примере 1, но давление процесса составляло 350 бар. В результате выход деметаллизата составил 19.5% мас., а содержание в нем ванадия и никеля - 7.2 и 6.2 г/т соответственно.

Пример 3

Способ осуществляется так же, как в примере 1, но расход диоксида углерода составлял 80 г/мин (массовое соотношение диоксид углерода : гудрон - 35:1). В результате выход деметаллизата составил 24.8% мас., а содержание в нем ванадия и никеля - 3.0 и 2.2. г/т соответственно.

Пример 4

Способ осуществляется так же, как в примере 1, но температура процесса составляла 100°C. В результате выход деметаллизата увеличился до 20.6% мас., а содержание в нем ванадия и никеля составило 2.2 и 1.3 г/т соответственно.

Анализ полученных данных свидетельствует о возможности выделения более легких углеводородных фракций с незначительным содержанием металлов из состава тяжелого нефтяного сырья с использованием сверхкритического диоксида углерода в качестве основного растворителя. При этом изменение условий проведения процесса (температура, давление, соотношение диоксид углерода/нефтяное сырье) позволяет регулировать выход выделяемого экстракта при незначительном изменении эффективности деметаллизации исходного нефтяного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| Способ сольвентной деасфальтизации тяжелого нефтяного сырья и растворитель для реализации способа | 2018 |

|

RU2694533C1 |

| Способ сольвентной деасфальтизации нефтяных остатков изопентаном | 2022 |

|

RU2796733C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2757810C1 |

| СПОСОБ ОЧИСТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ ОТ НЕОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 2017 |

|

RU2666729C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОНЦЕНТРАТОВ МЕТАЛЛОВ ИЗ НЕФТИ | 2018 |

|

RU2691660C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ОБЕССЕРИВАНИЯ ТЯЖЕЛОЙ НЕФТИ С ПОЛУЧЕНИЕМ БИТУМНОГО ВЯЖУЩЕГО | 2022 |

|

RU2783102C1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| Способ деасфальтизации и деметаллизации тяжелого нефтяного сырья | 2015 |

|

RU2610525C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2005 |

|

RU2380397C2 |

Изобретение относится к нефтеперерабатывающей промышленности и, в частности, к процессам деасфальтизации и деметаллизации тяжелого нефтяного сырья с использованием сольвентных методов. Способ деметаллизации тяжелого нефтяного сырья заключается в смешивании исходного тяжелого нефтяного сырья с органическим растворителем, обеспечивающим полное растворение всех компонентов тяжелого нефтяного сырья и образование однородного гомогенного раствора, при этом соотношение органического растворителя с исходным нефтяным сырьем и температуру смешивания выбирают из условия обеспечения полного смешивания компонентов, предотвращения испарения органического растворителя и отсутствия эффектов расслоения фаз полученной смеси. Затем осуществляют противоточное контактирование полученной смеси с диоксидом углерода в условиях, обеспечивающих нахождение диоксида углерода в сверхкритическом состоянии, а именно при температуре 50-100°C, давлении 100-350 бар и массовом соотношении диоксид углерода : тяжелое нефтяное сырье от 13:1 до 35:1, с последующим отделением легких экстрагированных углеводородных компонентов с пониженным содержанием металлов от тяжелых компонентов исходного нефтяного сырья. Технический результат - увеличение выхода деасфальтизата с низким содержанием металлов, рост селективности процесса деметаллизации при использовании дешевого, доступного и экологически чистого диоксида углерода в качестве основного растворителя, повышение эффективности процесса экстракции легких компонентов и осаждения тяжелых компонентов исходного нефтяного сырья. 8 з.п.ф-лы, 1 ил., 1 табл., 4 пр.

1. Способ деметаллизации тяжелого нефтяного сырья, в соответствии с которым исходное тяжелое нефтяное сырье смешивают с органическим растворителем, обеспечивающим полное растворение всех компонентов исходного нефтяного сырья и образование однородного гомогенного раствора, при этом соотношение органического растворителя с исходным нефтяным сырьем и температуру смешивания выбирают из условия обеспечения полного смешивания компонентов, предотвращения испарения органического растворителя и отсутствия эффектов расслоения фаз полученной смеси и затем осуществляют противоточное контактирование полученной смеси с диоксидом углерода в условиях, обеспечивающих нахождение диоксида углерода в сверхкритическом состоянии, а именно при температуре 50-100°C, давлении 100-350 бар и массовом соотношении диоксид углерода : тяжелое нефтяное сырье от 13:1 до 35:1 с последующим отделением легких экстрагированных углеводородных компонентов с пониженным содержанием металлов от тяжелых компонентов исходного нефтяного сырья.

2. Способ по п. 1, в соответствии с которым в качестве исходного нефтяного сырья используют тяжелые нефти, природные битумы или тяжелые нефтяные остатки атмосферной и вакуумной перегонки с повышенным содержанием металлов.

3. Способ по п. 1, в соответствии с которым в качестве органического растворителя используют толуол.

4. Способ по п. 3, в соответствии с которым исходное нефтяное сырье и толуол смешивают в массовом соотношении 1:1.

5. Способ по п. 1, в соответствии с которым полученную смесь исходного нефтяного сырья и органического растворителя перед осуществлением контактирования со сверхкритическим диоксидом углерода нагревают до температуры, обеспечивающей снижение вязкости смеси.

6. Способ по п. 1, в соответствии с которым противоточное контактирование и экстракцию осуществляют при температуре 50°C, давлении 200 бар и массовом соотношении диоксид углерода : нефтяное сырье, равном 22:1.

7. Способ по п. 1, в соответствии с которым противоточное контактирование и экстракцию осуществляют при температуре 50°C, давлении 350 бар и массовом соотношении диоксид углерода : нефтяное сырье, равном 22:1.

8. Способ по п. 1, в соответствии с которым противоточное контактирование и экстракцию осуществляют при температуре 50°C, давлении 200 бар и при массовом соотношении диоксид углерода : нефтяное сырье, равном 35:1.

9. Способ по п. 1, в соответствии с которым противоточное контактирование и экстракцию осуществляют при температуре 100°C, давлении 200 бар и массовом соотношении диоксид углерода : нефтяное сырье, равном 22:1.

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ДЕМЕТАЛЛИЗАЦИИ ОСТАТКА ОТ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТИ | 1994 |

|

RU2119525C1 |

| Гидравлическая передача | 1924 |

|

SU1665A1 |

| Магомедов Р.Н., Попова А.З., Марютина Т.А., Кадиев Х.М., Хаджиев С.Н | |||

| Состояние и перспективы деметаллизации тяжелого нефтяного сырья | |||

| Нефтехимия | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| С | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| US 4565623 A1, 21.01.1986 | |||

| US 4536283 A1, 20.08.1985. | |||

Авторы

Даты

2017-02-22—Публикация

2015-11-24—Подача