Изобретение относится к области переработки нефтяных отходов, а именно нефтяных шламов, в нефтепродукты и может быть использовано для утилизации нефтяных шламов и получения дополнительных товарных продуктов нефтепереработки, например дистиллятных фракций с температурой не выше 520°С.

Проблема переработки и утилизации тяжелых нефтешламов (нефтяных шламов) является одним из самых серьезных вопросов в сфере экологии как в нашей стране, так и за рубежом. Накапливаясь в результате хранения, транспортировки и переработки нефти, они наносят значительный вред окружающей среде, являясь загрязнителями поверхностных и подземных вод, почвенно-растительного покрова и окружающего воздуха. Скопление нефтяных шламов влечет за собой существенное загрязнение окружающей среды и чревато накоплением существенного экологического ущерба (считается, что только в развитых странах на 500 т нефти образуется около 1 т шлама). Утилизация путем захоронения в шламонакопителях земель и загрязнение окружающей среды вследствие испарения нефтепродуктов и попадания их в грунтовые воды. Тяжелые ароматические углеводороды в составе шламов обладают выраженными канцерогенными и мутагенными свойствами. Сами такие шламы и отходы являются чрезвычайно устойчивыми к разложению в окружающей среде, их компоненты могут распространяться на значительные расстояния, накапливаясь в животных, растениях, почве и воде, разрушая равновесие экологических систем, приводят к гибели животных и растений, делают окружающую среду не пригодной для жизни. Попадая в организм человека, данные соединения накапливаются в жировых тканях, вызывая генетические мутации и уродства у новорожденных. Как следствие, обезвреживание и утилизация нефтяных шламов является острейшей проблемой (см., например, Переработка отходов НПЗ (нефтешламов) // Oil and Gas Journal, 1991, 89, №1, c. 73-77; Гронь B.A., Коростовенко B.B., Шахрай С.Г., Капличенко Н.М., Галайко А.В. Проблема образования, переработки и утилизации нефтешламов // Успехи современного естествознания, 2013, №9, с. 159-162).

Отсутствие эффективных технологий выделения и переработки органической части нефтяного шлама приводит к нерациональному использованию природных ресурсов, что может нанести значительный ущерб не только экологии, но и экономике государства. Современные подходы к переработке нефтяного шлама должны предусматривать отказ не только от захоронения (которое не применимо с точки зрения охраны окружающей среды), но и сжигания. Нефтяной шлам должен быть направлен на извлечение нефтяной части отходов для ее последующего использования в нефтепереработке.

Известен способ подготовки нефтешлама для дальнейшей переработки путем ультразвуковой экстракции из нефтешлама углеводородов нефти при интенсивности ультразвука до 460 Вт/см2 (см., Селиванова Е.В., Сульман М.Г., Прутенская Е.А. Роль ультразвуковой экстракции в нефтехимической промышленности // ХIХ Менделеевский съезд по общей и прикладной химии. 25-30 сентября 2011 г. Т. 4. Волгоград, 2011, с. 96).

Ультразвуковая экстракция позволяет извлечь лишь около 76% углеводородов нефти. Таким образом, почти четверть содержащихся в нефтешламе углеводородов остается непригодной для переработки, а подвергнутый обработке шлам, содержащий углеводороды, остается опасным для окружающей среды.

Известен способ переработки нефтешлама, включающий экстракцию нефтешлама растворителем при нагреве, фильтрацию для отделения механических примесей, разделение прошедшего фильтрацию раствора и воды и регенерацию растворителя, возвращаемого в цикл, с получением нефтепродуктов (см., Рустамов Э.С. Разработка комплексной технологии переработки нефтяных шламов - важнейшая задача // Молодой ученый, 2014, №11, с. 109-110).

Однако степень очистки нефтяного шлама от воды и минеральных примесей по этому способу остается недостаточной.

Кроме того, при направлении подготовленного известным способом сырья на гидрогенизационную переработку часть содержащихся в сырье дистиллятных фракций будет превращена в более легкие, в том числе газообразные продукты.

Наиболее близким к заявленному (прототипом) является способ гидроконверсии, включающий подготовку нефтяного шлама путем приведения тяжелого нефтяного сырья - осветленного нефтяного шлама - в контакт с органическим разбавителем, состоящим из потока повторно используемого продукта - легких углеводородов, легких дистиллятов, лигроина, дизельного топлива и комбинаций двух или более из них, и водородом, подаваемым в эквивалентном количестве по меньшей мере 160 нл/л (900 ст. куб. фт./барр. н.), с получением смеси сырья/разбавителя/водорода, где водород растворяют в смеси для получения жидкого сырья, получение катализатора путем нанесения контакт смеси сырья/разбавителя/водорода с катализатором в заполненном жидкостью реакторе для получения смеси продуктов и повторное использование части смеси продуктов в виде потока повторно используемого продукта путем объединения потока повторно используемого продукта с сырьем для получения по меньшей мере части разбавителя при кратности рецикла в диапазоне от приблизительно 1 до приблизительно 10 (см., патент РФ №2575120 С2, кл. МПК C10G 45/08, опубл. 10.02.2016). Вместо катализатора могут использовать его прекурсор, который сульфидируют, предварительно или в условиях реакции.

Однако известный способ не позволяет удалить воду и минеральные примеси из нефтяного шлама, что может привести к коррозии оборудования и отравлению катализаторов гидроконверсии. Также по известному способу углеводородную часть нефтяного шлама не используют полностью - тяжелые фракции остаются не переработанными, и часть нефтяного шлама, оставшаяся после его осветления, продолжает загрязнять окружающую среду. Кроме того, осветление нефтяного шлама и смешение его с частью продукта приведет к частичному превращению целевых топливных фракций в менее ценные газообразные продукты, и, таким образом, снижению выхода дистиллятных фракций.

Задача изобретения состоит в повышении степени утилизации нефтяного шлама, в том числе его наиболее тяжелых углеводородных фракций, исключении коррозии оборудования и отравления катализатора минеральными примесями, содержащимися в нефтяном шламе, повышении выхода дистиллятных фракций и уменьшении выхода кокса при гидрогенизации нефтяного шлама.

Для решения поставленной задачи предложен способ гидрогенизационной переработки нефтяного шлама, включающий подготовку нефтяного шлама, его контакт с прекурсором катализатора и проведение реакции гидроконверсии при повышенной температуре и давлении в присутствии водорода и катализатора, образующегося in situ из прекурсора катализатора, в котором подготовку нефтяного шлама осуществляют путем его контактирования с растворителем нефтяного шлама в экстракторе, экстракции при постоянном перемешивании и продувке инертным газом, выделения из экстракта воды, части растворителя и фракции легких углеводородов, кипящих до 350°С, направления остальной части экстракта в отстойник для отделения декантацией жидкой органической фазы от осадка и его повторной экстракции, горячего фильтрования полученного второго экстракта при избыточном давлении 0,4-0,6 МПа и температуре 45-50°С, отделения растворителя от осадка фильтрования, смешения полученного фильтрата с жидкой органической фазой со стадии декантации с последующим отделением растворителя ректификацией, и нагрева остатка ректификации до 70-90°С с получением подготовленного нефтяного шлама; его контакт с прекурсором катализатора осуществляют путем смешения нефтяного шлама и древесных опилок, которые предварительно пропитаны парамолибдатом аммония в количестве, обеспечивающем содержание прекурсора катализатора в сырье 0.05% мас. в расчете на молибден, а реакцию гидроконверсии осуществляют после диспергирования полученной смеси в роторно-кавитационном диспергаторе.

Подготовка нефтешлама способом по изобретению позволяет получить сырье с оптимальными характеристиками для дальнейшей переработки - содержать в своем составе не более 0,035% мас. механических примесей и не менее 50% фракции более 520°С. Направляемое на гидрогенизационную переработку сырье не должно содержать фракции до 350°С, чтобы избежать превращения ценных топливных фракций в менее ценные газообразные углеводороды С1-С4.

В качестве растворителя могут использовать, например, толуол, хлороформ, бензиновые, дизельные и газойлевые фракции нефти.

В качестве инертного газа используют азот или аргон.

Гидрогенизационную переработку подготовленного сырья проводят путем выдерживания в автоклавном реакторе с протоком водорода со скоростью 18-20 нл/ч, при давлении 7 МПа и температуре 425-450°С.

Для эффективной переработки полученного из нефтешлама тяжелого сырья в качестве катализатора применяют синтезированный in situ MoS2. В качестве прекурсора катализатора используют парамолибдат аммония (NH4)6Mo7O24⋅4H2O (ПМА). Согласно изобретению им пропитывают древесные опилки.

Основные компоненты органической массы опилок состоят из целлюлозы, гемицеллюлозы и лигнина. Содержание целлюлозы в составе опилок составляет 40-60%.

Целлюлоза представляет собой полимер с регулярным строением, тогда как лигнин одной конкретной структурой описать невозможно, лигнин называют группу полимерных веществ ароматической природы. Средний элементный состав целлюлозы и лигнина хвойных пород (%): целлюлозы С 44,45; Н 6,21; О 49,34; лигнина С 65,91; Н 7,75; О 26,34.

В структуре целлюлозы и лигнина содержатся большое количество кислорода, что влияет на их реакционную способность в процессе гидроконверсии, а также взаимодействие с катализатором.

Особенностью используемых в процессе гидроконверсии дисперсных катализаторов является температурный интервал, соответствующий максимальной активности катализаторов при 400-450°С. Температурная область разложения компонентов биомассы существенно ниже: для гемицеллюлозы в пределах температур 190-380°С с максимумом при 290°С; для целлюлозы - в области от 250-380°С с максимумом скорости потери массы при 350°С; для лигнина - в области 220-430°С с максимумом скорости разложения при 390°С.

Гидрогенизации могут подвергаться продукты деполимеризации вещества биомассы, присутствующие в жидкой фазе. Вместе с тем нельзя исключить возможность взаимодействия опилок с жидкой средой, что может повлиять на процессы термической деструкции опилок. Кроме того, в интервале температур 250-270°С из прекурсора катализатора ПМА в результате термохимических превращений образуется МoО3, являющийся активным катализатором окисления алканов и алкенов.

Применение роторно-кавитационного диспергатора для диспергирования смеси нефтяного шлама с пропитанными прекурсором катализатора опилками позволяет получать пасты с размерами частиц биомассы дисперсной фазы от 5 до 30 мкм. При гидроконверсии опилок разного фракционного состава в смеси с гудроном выявлено, что в результате измельчения повышается реакционная способность биомассы.

По данным дифференциального термического анализа использованные в экспериментах образцы опилок начинают разлагаться при температуре выше 150°С; при дальнейшем повышении температуры природные целлюлозные волокна подвергаются деструкции, гидратцеллюлозные - дегидратации. Выше 300°С происходит графитизация (карбонизация) волокна.

Очевидно, что для активации опилок необходимо на ранних стадиях деполимеризации молекул опилок обеспечить стабилизацию образующихся фрагментов путем присоединения к ним атомов водорода.

Путем механо-химической активации опилок в молекулах образуются активные центры, способные взаимодействовать с водородом или компонентами нефтяного шлама при температурах, более низких, чем температура процесса гидроконверсии (выше 400°С). Тем самым можно предотвратить нежелательные реакции образования кокса.

Механизм гидроконверсии биомассы с нефтяным шламом можно представить следующим образом. В процессе пропитки опилок и на стадии механоактивации на поверхности и в порах древесных опилок происходит осаждение Mo-содержащих соединений прекурсора. При нагревании в условиях гидроконверсии происходит разложение опилок на соответствующие фрагменты, которые взаимодействуют с активированным катализатором водородом, происходит гидрирование свободных радикалов, а также кислород содержащих соединений деструкции опилок. Температура разложения опилок по данным термогравиметрического анализа ниже, чем у нефтяного шлама, как известно из ранее проведенных исследований. Фрагменты деструкции опилок активизируют начало термодеструкции компонентов нефтяного шлама. В состав нефтяного шлама входят полициклические ароматические углеводороды, которые гидрируются с образованием гидропроизводных, выполняющих в дальнейшем роль доноров водорода по отношению к фрагментам деструкции опилок. Гидроароматические соединения, содержащиеся в исходном нефтяном шламе и образующиеся в результате разложения нефтяного шлама: тетралин, 1,2-дигидронафталин, 9,10-дигидроантрацен, 9,10-дигидрофенантрен, являются эффективными донорами водорода. Добавление данных ароматических соединений в реакционную среду также увеличивает глубину гидроконверсии. Исходя из этого, можно сделать вывод, что ароматические соединения выступают в роли переносчика водорода, то есть, сначала частично гидрируются и затем генерируют водород как доноры.

Осуществление изобретения подтверждается следующими примерами.

Примеры. Образец нефтяного шлама, помещают в экстрактор объемом 2 л, представляющий собой емкость автоклавного типа, снабженную электрообогревом, магнитной мешалкой и системой газоснабжения. При небольшом избыточном давлении в экстрактор загружают заданное количество растворителя, после предварительной продувки экстрактора инертным газом для удаления из системы остатков воздуха.

Затем начинают перемешивание нефтяного шлама с растворителем. Для улучшения перемешивания осуществляют продувку раствора инертным газом через штуцер в дне экстрактора. Эффективные условия экстракции выбираются в зависимости от физико-химических свойств нефтяного шлама. Вынесенную из экстрактора жидкость, содержащую воду, часть растворителя и легкие фракции до 350°С, собирают в сепараторе и выводят. Легкие углеводородные фракции с растворителем отделяют от воды декантацией.

Остальную часть экстракта, содержащую растворитель, растворенные в нем тяжелые фракции нефтяных отходов и находящие во взвешенном состоянии минеральные примеси, помещают в отстойник - стеклянный сосуд с электрообогревом. В отстойнике происходит разделение раствора на жидкую и нерастворимую в растворителе твердую фазы. Жидкую органическую фазу, содержащую основную часть жидкости, отделяют от осадка декантацией и направляют в сборник продукта, а осадок с остатками органической жидкой части направляют в экстрактор для повторной экстракции.

Полученный после повторной экстракции второй экстракт направляют на фильтр, где при 45-50°С происходит окончательное разделение органической и минеральной части нефтяного остатка. Для более эффективного фильтрования имеющейся смеси в фильтре создают небольшое избыточное давление - 0,4-0,6 МПа, а на выходе из фильтра при необходимости создают разрежение с помощью вакуумного насоса. Полученный фильтрат соединяют с жидкой органической фазой из отстойника. Растворитель удаляют от органической фазы нефтяного шлама (смеси фильтрата с жидкой органической фазой из отстойника) ректификацией, а от минеральной части - выпариванием.

Остаток от ректификации после удаления нефтяного шлама нагревают до 70-90°С. В результате получают подготовленное сырье, которое можно использовать в гидроконверсии, и минеральный осадок, не содержащий нефтепродукты, который может быть легко утилизирован.

На древесные опилки методом пропитки наносят прекурсор катализатора - водный раствор парамолибдата аммония (ПМА) (0,05% Мо и 1% воды на сырье). Подготовленный нефтяной шлам смешивают с пропитанными древесными опилками, и опилки вместе с нефтешламом диспергируют на роторно-кавитационном диспергаторе (РКД). В результате такого метода подготовки сырья происходит разрушение полимерных волокон целлюлозы, снижается максимальный размер опилок до 30 мкм. Для исследования дисперсного состава сырья используют лабораторный микроскоп Полам Л-213М.

Подготовленное сырье загружают в автоклавный реактор в количестве до 100 г с протоком водорода со скоростью 18-20 нл/ч, при давлении 7 МПа и температуре 425-450°С. В условиях гидрогенизационной переработки из микрокапель эмульсии прекурсора формируется суспензия частиц катализатора (MoS2) с радиусами от 5 до 150 нм. Парогазовую фазу непрерывно выводят из реактора, конденсируют и отбирают конденсат в приемник жидкого продукта. Не сконденсировавшиеся газы сбрасывают на свечу через нейтрализатор. Эффективность гидроконверсии оценивают по степени превращения фракции сырья, выкипающей выше 520°С (далее 520°С+), и по отложению кокса на стенках реактора.

Пример 1 (сравнительный)

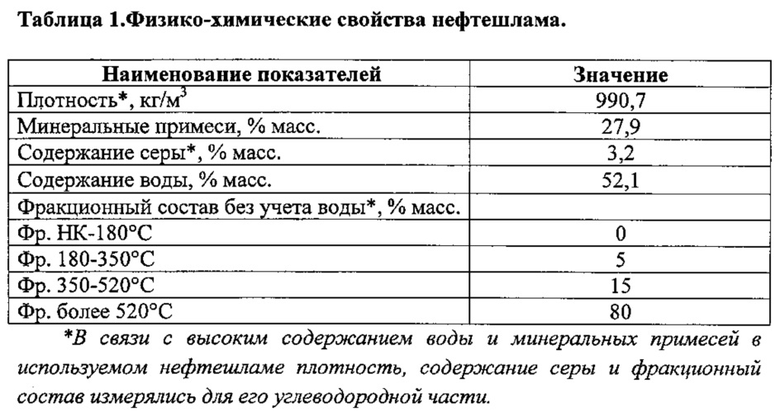

В качестве сырья используют резервуарный нефтешлам, физико-химические свойства которого отражены в таблице 1.

В качестве растворителя используют толуол при его отношении к нефтешламу 4:1 (содержание толуола в растворе - 80% масс). Температура в экстракторе до 100°С, давление - 1 МПа, число оборотов мешалки - 500 об/мин. Расход азота на продувку - 15 нл/ч. Время экстракции - 2 ч.

В сепараторе дистилляцией при 300°С удаляют воду и легкие фракции, кипящие при 180-350°С. Получают остаток нефтешлама фракционного состава, % мас.: Н.К. - 350°С - 0, 350-520°С - 20, более 520°С - 80.

Часть экстракта, не содержащую легких углеводородов, направляют в отстойник. После отстаивания отделяют декантацией жидкую органическую фазу от осадка, содержащего минеральные примеси и незначительное количество органических соединений.

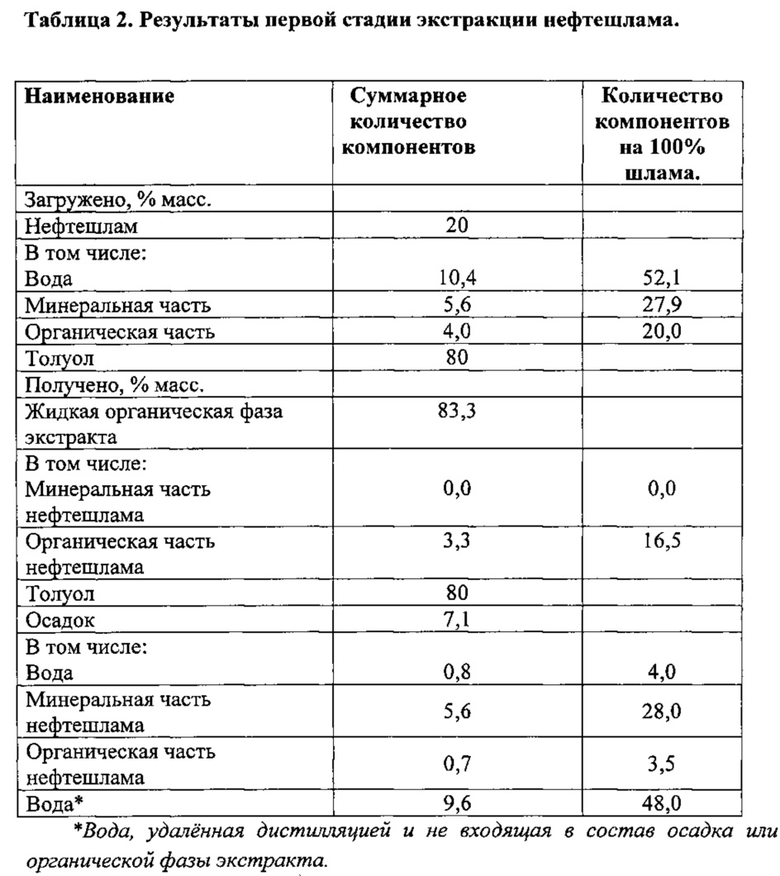

Результаты первой стадии экстракции представлены в таблице 2.

Образовавшийся после первой стадии экстракции осадок, содержащий минеральную часть шлама с небольшим количеством неиспарившейся воды и неэкстрагированной углеводородной части (органических соединений), подвергают повторной экстракции в тех же условиях.

Получают второй экстракт, который направляют для горячего фильтрования на фильтр высокого давления с размером пор фильтрующего элемента - 1,5 мкм и осуществляют фильтрование при температуре 50°С и давлении 0,6 МПа.

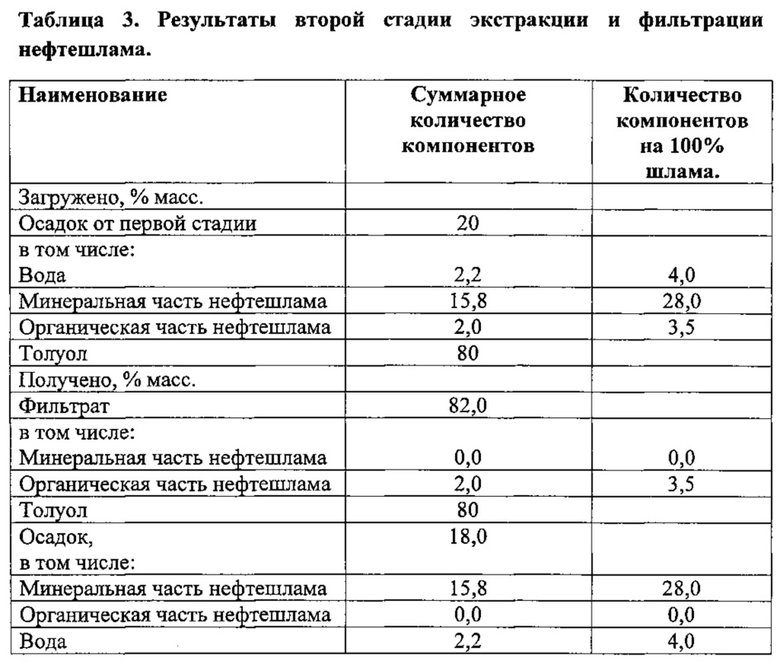

Результаты второй стадии экстракции и фильтрования представлены в таблице 3.

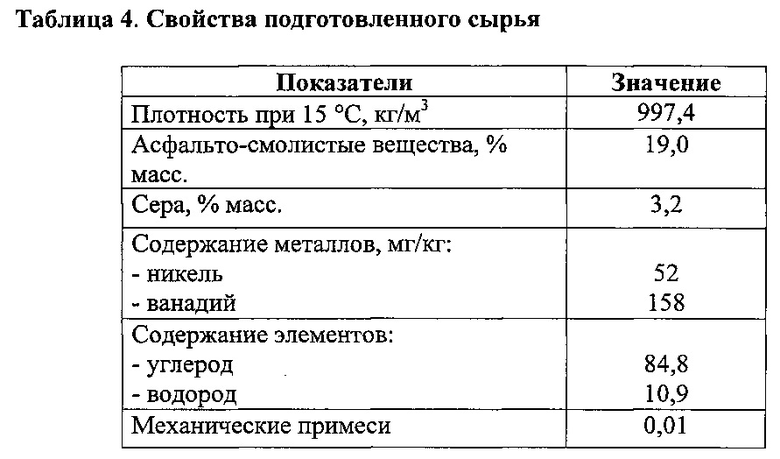

Фильтрат смешивают с жидкой органической фазой, полученной на первой стадии экстракции. Получают сырье, близкое по своим свойствам к вакуумному остатку (гудрону) и пригодное для гидрогенизационной переработки.

Свойства подготовленного сырья представлены в таблице 4.

Толуол, отделенный от осадка фильтрования выпариванием, а от полученной смеси - ректификацией, возвращают в цикл, повторно используя в процессе экстракции. Остаток от ректификации нагревают до 80°С. Получают подготовленный нефтяной шлам - сырье, близкое по своим свойствам к вакуумному остатку (гудрону) и пригодное для гидрогенизационной переработки.

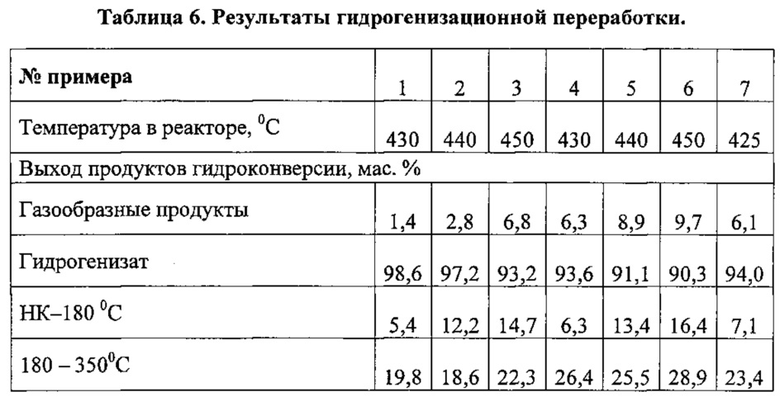

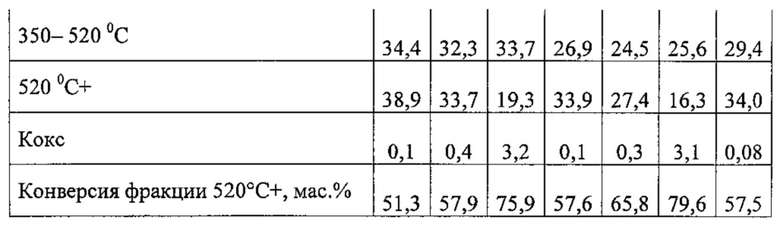

Водный раствор парамолибдата аммония, взятый в количестве 0.05% мас. на сырье (в расчете на молибден), добавляют в подготовленный нефтешлам и диспергируют 15 мин на роторно-кавитационном диспергаторе (РКД). Подготовленное сырье загружают в автоклавный реактор и осуществляют гидрогенизационную переработку при расходе водорода 18 нл/ч, давлении 7 МПа и температуре 430°С. Результаты гидрогенизационной переработки представлены в табл. 6.

Пример 2 (сравнительный)

Подготовку нефтешлама проводят аналогично примеру 1, но температура в экстракторе составляет 90°С, давление - 0,4 МПа, время экстракции - 2 часа, температура гидрогенизации составляет 440°С.

Фракционный состав нефтешлама после удаления легких фракций представлен в таблице 3.

Результаты гидрогенизации представлены в табл. 6.

Пример 3 (сравнительный)

Подготовку нефтешлама проводят аналогично примеру 1, но в качестве инертного газа используют аргон, содержание толуола в растворе составляет 33,35% мас., время экстракции - 1 час, а температура гидроконверсии - 450°С. Результаты гидрогенизационной переработки представлены в табл. 6.

Пример 4

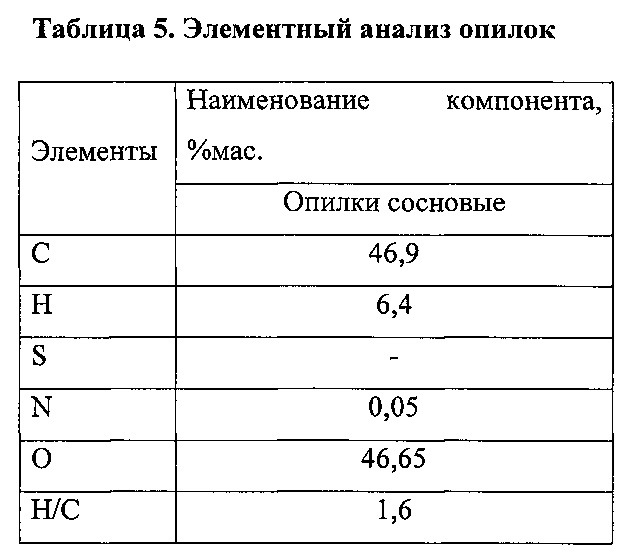

Подготовку нефтешлама проводят аналогично примеру 1. Водный раствор парамолибдата аммония, взятый в количестве 0.05% мас. на сырье (в расчете на молибден), наносят на сосновые опилки. Опилки вместе с подготовленным нефтешламом диспергируют 40 мин на (РКД). Элементный состав опилок представлен в табл. 5.

Осуществляют гидрогенизационную переработку при расходе водорода 18 нл/ч, давлении 7 МПа и температуре 430°С. Результаты гидрогенизационной переработки представлены в табл. 6.

Пример 5

Подготовку нефтешлама проводят аналогично примеру 1. Гидрогенизационную переработку проводят аналогично примеру 4, но при температуре 440°С. Результаты гидрогенизационной переработки приведены в таблице 6.

Пример 6

Подготовку нефтешлама проводят аналогично примеру 1 гидрогенизационную переработку проводят аналогично примеру 4, но при температуре 450°С. Результаты гидрогенизационной переработки приведены в таблице 6.

Пример 7

Нефтешлам, подготовленный по примеру 4, подвергают гидроконверсии при давлении 7 МПа и температуре 425°С. Результаты гидрогенизационной переработки приведены в таблице 6.

Таким образом, предлагаемый способ гидрогенизационной переработки нефтяного шлама позволяет при одинаковых условиях обеспечить более высокую конверсию (соответственно, выше выход дистиллятных фракций) и снизить выход кокса при использовании пропитанных водным раствором парамолибдата аммония опилок вместо чистого водного раствора парамолидата. Так, из таблицы 6 (сравнения примеров 1 и 4, 2 и 5, 3 и 6 соответственно) видно, что пропитка опилок прекурсором катализатора, а не непосредственное смешение водного раствора прекурсора с нефтяным шламом, приводит к повышению конверсии фракции 520°С+, а также некоторому снижению выхода кокса (в примере 4 - менее чем на 0,1% мас., в примерах 5, 6 - на 0,1% мас.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ НЕФТЯНОГО ШЛАМА ДЛЯ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ (ВАРИАНТЫ) И СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА С ЕГО ПРИМЕНЕНИЕМ (ВАРИАНТЫ) | 2015 |

|

RU2611163C1 |

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ПУТЕМ ГИДРОКОНВЕРСИИ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2014 |

|

RU2556860C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ МОЛИБДЕНСОДЕРЖАЩЕГО КОМПОЗИТНОГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2675249C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2022 |

|

RU2786826C1 |

Изобретение относится к области переработки нефтяных отходов, а именно нефтяных шламов, в нефтепродукты, и может быть использовано для утилизации нефтяных шламов и получения дистиллятных фракций с температурой не выше 520°С. Для подготовки нефтяного шлама осуществляют его контакт с растворителем в экстракторе, экстракцию при постоянном перемешивании и продувке инертным газом, выделение из экстракта воды, части растворителя и фракции легких углеводородов, кипящих до 350°С. Остальную часть экстракта отстаиванием и декантацией разделяют на жидкую органическую фазу и осадок. Последний направляют на повторную экстракцию. Осуществляют горячее фильтрование второго экстракта при избыточном давлении 0,4-0,6 МПа и температуре 45-50°С и смешивают фильтрат с жидкой органической фазой со стадии декантации. Растворитель отделяют от осадка фильтрования - выпариванием, а от фильтрата или его смеси с жидкой органической фазой ректификацией. Остаток ректификации нагревают 70-90°С, с получением подготовленного нефтяного шлама. Далее его смешивают с древесными опилками, которые предварительно пропитывают водным раствором прекурсора катализатора - парамолибдата аммония, так что содержание прекурсора катализатора в сырье составляет 0.05% мас. в расчете на Мо, диспергируют смесь в роторно-кавитационном диспергаторе и проводят гидрогенизацию сырья в реакторе при повышенной температуре и давлении в присутствии водорода и катализатора, образующегося in situ из прекурсора катализатора. Технический результат - повышение степени утилизации нефтяного шлама, в том числе его наиболее тяжелых углеводородных фракций, исключение коррозии оборудования и отравления катализатора минеральными примесями, содержащимися в нефтяном шламе, и повышение выхода дистиллятных фракций, уменьшение выхода кокса при гидроконверсии нефтяного шлама. 6 табл., 7 пр.

Способ гидрогенизационной переработки нефтяного шлама, включающий подготовку нефтяного шлама, его контакт с прекурсором катализатора и проведение реакции гидрогенизации при повышенной температуре и давлении в присутствии водорода и катализатора, образующегося на месте из прекурсора катализатора, отличающийся тем, что подготовку нефтяного шлама осуществляют путем его контактирования с растворителем нефтяного шлама в экстракторе, экстракции при постоянном перемешивании и продувке инертным газом, выделения из экстракта воды, части растворителя и фракции легких углеводородов, кипящих до 350°С, направления остальной части экстракта в отстойник для отделения декантацией жидкой органической фазы от осадка и его повторной экстракции, горячего фильтрования полученного второго экстракта при избыточном давлении 0,4-0,6 МПа и температуре 45-50°С, отделения растворителя от осадка фильтрования, смешения полученного фильтрата с жидкой органической фазой со стадии декантации с последующим отделением растворителя ректификацией и нагрева остатка ректификации до 70-90°С с получением подготовленного нефтяного шлама; его контакт с прекурсором катализатора осуществляют путем смешения нефтяного шлама и древесных опилок, на которые предварительно нанесен парамолибдат аммония в количестве, обеспечивающем содержание прекурсора катализатора в сырье 0.05% мас. в расчете на молибден, а реакцию гидрогенизации осуществляют после диспергирования полученной смеси в роторно-кавитационном диспергаторе.

| ГИДРООБРАБОТКА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ РЕАКТОРАХ | 2011 |

|

RU2575120C2 |

| СПОСОБ ГИДРООБРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ВО ВЗАИМОЗАМЕНЯЕМЫХ РЕАКТОРАХ, ВКЛЮЧАЮЩИЙ ПО МЕНЬШЕЙ МЕРЕ ОДИН ЭТАП ОБХОДА КАТАЛИТИЧЕСКОГО СЛОЯ | 2011 |

|

RU2570948C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ НА ДИСПЕРСНОМ КАТАЛИЗАТОРЕ | 2005 |

|

RU2387698C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

Авторы

Даты

2018-06-06—Публикация

2016-10-13—Подача