Область, к которой относится изобретение.

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении правящих, буровых и камнеобрабатывающих алмазных инструментов методом свободной пропитки легкоплавкими металлами и сплавами.

Уровень техники.

При работе композиционных алмазосодержащих материалов, служащих в качестве рабочих элементов алмазных инструментов, значительная часть алмазных зерен преждевременно вырывается и выпадает из матрицы инструмента, не потеряв и половины своего ресурса работы. Часть алмазных зерен хрупко разрушается вследствие присутствия поверхностных трещин и пор, в результате чего также снижается стойкость алмазного инструмента. Все это в совокупности увеличивает расход алмазов и в целом снижает эксплуатационные показатели и эффективность инструмента. Преждевременное выпадение зерен алмаза является следствием их слабой адгезии к материалу матрицы, за счет которой зерна крепятся в инструменте. Хрупкое разрушение проявляется в распространении трещин в алмазных кристаллах под действием напряжений, возникающих при эксплуатации инструментов или изделий, что является следствием дефектности технических алмазов, используемых в промышленности. Следовательно, одним из путей повышения эксплуатационных характеристик алмазного инструмента является увеличение прочности закрепления алмазного зерна к матрице и повышение прочности самого алмазного зерна.

Известны способы изготовления алмазных инструментов [1, 2], сущность которых заключается в том, что легкоплавкий металл (медь) располагают под пропитываемым алмазосодержащим брикетом на основе твердосплавных порошковых смесей, так чтобы пропитка происходила снизу вверх. При этом до перехода легкоплавкого металла в жидкую фазу и начала процесса пропитки в результате контактного взаимодействия алмаза с металлами-компонентами твердосплавной шихты происходит образование развитой шероховатости поверхности алмазных зерен, тем самым создаются условия, обеспечивающие механическое сцепление алмазных зерен с матрицей [3]. При достижении температуры плавления жидкий легкоплавкий металл пропитывает алмазосодержащий твердосплавный брикет и заполняет все капилляры и поры, в том числе на межфазной границе алмаз-матрица.

Недостатком известных способов является то, что прочность сцепления алмаза с матрицей в основном определяется за счет механической составляющей адгезии алмаза с матрицей, что не обеспечивает достаточно высокую прочность закрепления алмаза с матрицей. Для получения более высокого уровня адгезионной прочности необходимо обеспечить образование химической связи на межфазной границе алмаз-матрица, что, например, достигается в определенных условиях (температуре и давлении) при металлизации поверхности алмазов некоторыми карбидообразующими металлами, например хромом.

Известен термодиффузионной способ металлизации алмазов, сущность которого заключается в нагреве в вакууме смеси зерен алмазного порошка с мелкодисперсным порошком карбидообразующего металла (хрома) до температуры, при которой происходит испарение металла (сублимация) с последующим осаждением его на поверхности алмазных частиц [4, 5]. При этом повышается прочность сцепления алмаза с покрытием в результате термохимического взаимодействия алмаза с атомами металла с образованием карбидной прослойки между алмазом и металлическим покрытием. Кроме того, происходит улучшение прочностных свойств самих зерен алмазов за счет «цементирующего» воздействия металло-карбидного покрытия, заполняющего поверхностные дефекты алмаза в виде микротрещин и пор. Однако при использовании предварительно металлизированных хромом алмазов для получения алмазосодержащих матриц инструментов, технология спекания которых предусматривает высокотемпературный нагрев, превышающий 1100°C, например при спекании с пропиткой легкоплавкими металлами твердосплавных алмазосодержащих брикетов прочность сцепления металлизированного покрытия с алмазом значительно уменьшается [4,5]. Это обусловлено тем, что при высоких температурах возобновление контактного взаимодействия алмаза с ранее сформированным металло-карбидным покрытием сопровождается интенсивной графитизацией поверхности алмаза. Одной из основных причин интенсивной графитизации алмаза является затруднение диффузии атомов углерода через высокопрочную карбидную прослойку, которая была образована в приконтактной области покрытия с алмазом при первичной металлизации хромом. В связи с чем предварительная металлизация не получила широкого промышленного применения при изготовлении правящих, буровых и камнеообрабатывающих инструментов, технология получения которых предусматривает спекание с пропиткой при температурах 1000°C и более градусов.

Наиболее близким аналогом изобретения по совокупности существенных признаков является способ изготовления алмазного инструмента [6], включающий приготовление смеси из твердых сплавов ВК6 и ВК8, ее пластифицирование, послойную укладку алмазов в приготовленную шихту, ее спекание с пропиткой медью. При этом медь, нарезанную мелкими пластинами, укладывают на наружный слой приготовленной шихты. Спекание осуществляют в герметичных печах в среде водорода или в вакууме. Недостатком известного способа является низкая прочность закрепления алмазных зерен в матрице.

Раскрытие изобретения.

Задачей изобретения является изготовление алмазного инструмента на основе твердосплавных порошковых смесей с прочным сцеплением алмазных зерен с матрицей инструмента за счет обеспечения при одном цикле высокотемпературного нагрева и охлаждения в вакууме последовательного выполнения двух технологических операций - термодиффузионной металлизации карбидообразующим металлом - хромом и спекания алмазосодержащей шихты с пропиткой легкоплавким металлом или сплавами.

Техническим результатом изобретения является сокращение расхода алмазов за счет увеличения прочности и надежности закрепления зерен алмаза в матрице инструмента и повышение стойкости алмазного инструмента, а также упрощение и удешевление технологии получения композиционной алмазосодержащей матрицы за счет последовательного выполнения операций металлизации алмазов и спекания с пропиткой легкоплавким металлом за один цикл нагрева и охлаждения в вакууме.

Технический результат достигается тем, что в способе получения алмазосодержащей матрицы алмазного инструмента, включающем приготовление твердосплавной порошковой шихты, ее пластифицирование, послойную засыпку приготовленной шихты и укладку алмазных зерен в металлическую пресс-форму, прессование шихты с алмазными зернами в брикет и спекание брикета в печи с пропиткой легкоплавким металлом или сплавом в направлении снизу вверх, согласно изобретению используют алмазные зерна с оболочкой из равномерного слоя частиц хрома толщиной не менее 5% от минимального линейного размера зерна алмаза, полученной путем закрепления пластифицированного порошка хрома на поверхности алмазных зерен с последующей сушкой. При этом спекание брикета в печи ведут путем нагрева сначала в течение 60-90 мин до температуры 600°C с выдержкой в течение 30-45 мин, затем в течение 60-70 мин до температуры 860-1000°C с выдержкой в течение 20-60 мин, после этого до температуры 1100°C с выдержкой в течение 5-10 мин с обеспечением термодиффузионной металлизации алмазных зерен хромом.

Известно, что при нагреве в интервале температур 750-1080°C еще до перехода пропитывающего металла или сплава в жидкую фазу и начала пропитки в вакууме атомы хрома, достигнув поверхности алмаза за счет различных транспортных механизмов (твердофазной диффузии или переноса через газовую фазу), вступают с атомами углерода алмаза в термохимическое взаимодействие и образуют на поверхности алмаза металло-карбидное покрытие. Оболочка из частиц порошка хрома вокруг алмазных зерен предотвращает непосредственное контактное взаимодействие алмаза с компонентами твердосплавной шихты, например с не менее активным к алмазу кобальтом, тем самым исключает или, по крайней мере, минимизирует каталитическую графитизацию поверхности алмаза, поскольку при контакте алмаза с кобальтом в этом интервале температур имеет место интенсивная графитизация алмаза, снижающая его прочность сцепления с металло-карбидным слоем. При достижении температуры плавления жидкий пропитывающий металл или сплав поднимается по микроскопическим капиллярам (порам), пропитывает весь объем алмазосодержащего брикета, включая пористую оболочку вокруг алмазных зерен из частично припекшихся между собой частиц хрома, и припаивает металло-карбидное покрытие алмазных зерен с матрицей композита в одно целое.

Закрепление вокруг алмазных зерен слоя частиц порошка хрома толщиной менее 5% от минимального линейного размера зерен может привести к интенсивной каталитической графитизации алмаза за счет переноса кобальта через газовую фазу на поверхность алмаза, что ухудшит сцепление алмаза с металло-карбидным слоем.

В качестве пластификатора предпочтительно использование раствора 5-10%-ного раствора канифоли в этиловом спирте. Канифоль представляет собой смесь различных изомеров, преимущественно абиетиновой кислоты, и обладает не только высокими клеящими свойствами, но и служит в качестве флюса, который способствует удалению оксидных пленок с поверхности частиц порошков, снижает поверхностное натяжение, улучшает смачиваемость и качество пропитки частиц хромового и твердосплавного порошков пропитывающим материалом. В качестве пропитывающего легкоплавкого металла кроме меди предлагается использовать сплавы на его основе - латунь и бронзу, которые удовлетворяют условию смачиваемости и пропитывают оболочку с металло-карбидным покрытием вокруг алмазных зерен со стороны припекшихся частиц порошка хрома и брикет из вольфрамкобальтового твердосплавного порошка.

Краткое описание чертежей.

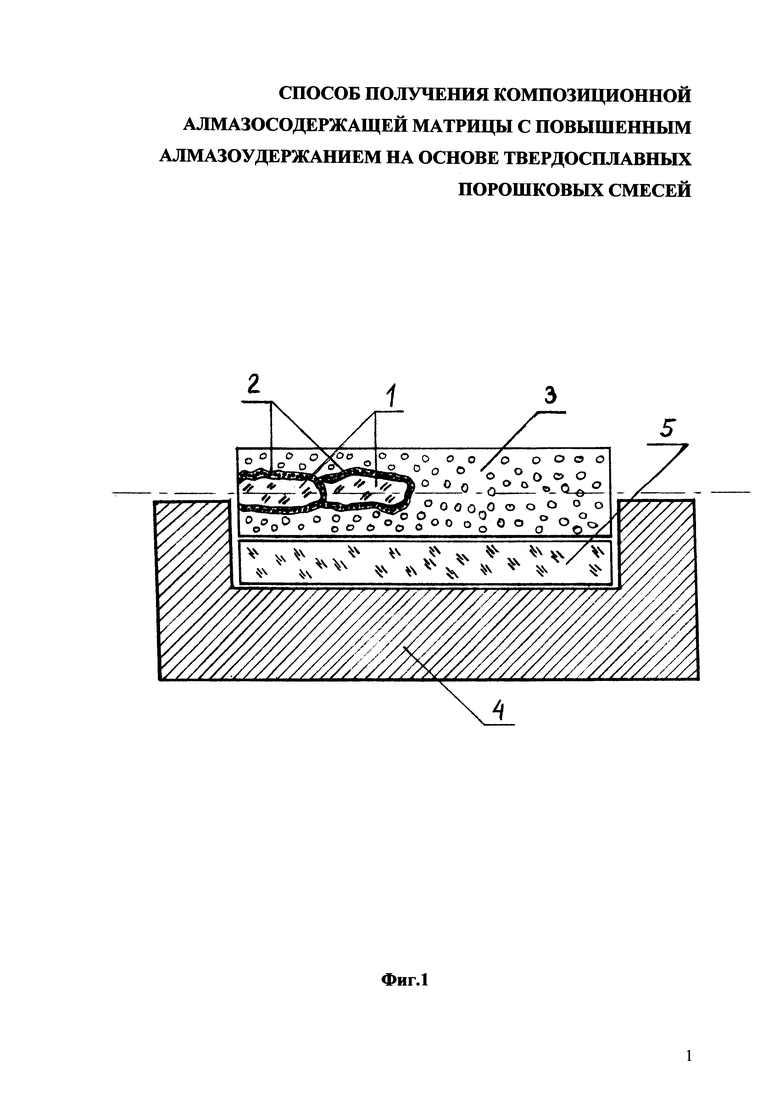

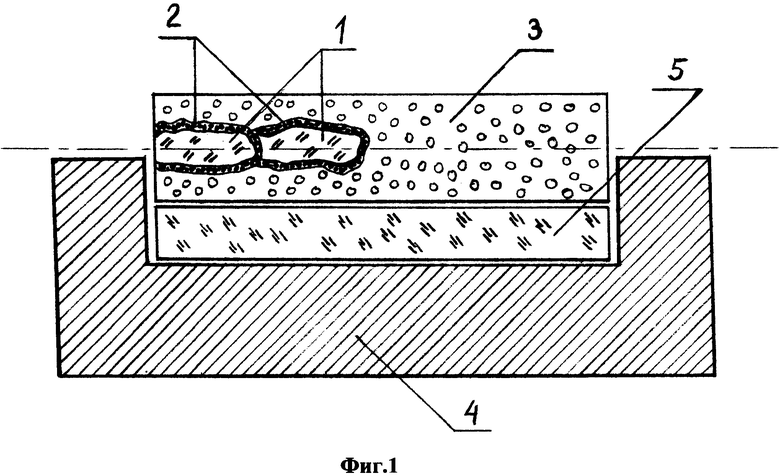

На фиг. 1 приведена схема расположения в брикете из пластифицированного твердосплавного порошка ВК-8 алмазных зерен, на поверхности которых закреплены частицы порошка хрома, при спекании с пропиткой медью рабочего элемента алмазной правящей гребенки.

Осуществление изобретения.

Осуществление изобретения подтверждается примером реализации способа, представляющим собой описание последовательного выполнения процессов металлизации и спекания с пропиткой медью рабочего элемента-матрицы алмазной правящей гребенки.

В качестве основы твердосплавной матрицы используют порошок твердого сплава, например, марки ВК-8, его пластифицируют и просушивают. В качестве металлизатора используют порошок хрома, например, марки ПХ99. Порошок хрома также пластифицируют 5%-ным раствором канифоли в этиловом спирте и затем частицы порошка хрома закрепляют на поверхности заранее подготовленных алмазных зерен, так чтобы вокруг каждого алмазного зерна образовалась оболочка из частиц хрома равномерной толщины. Для прочного закрепления частиц порошка хрома на алмазных зернах на их поверхность предпочтительно наносят тонкий слой пластификатора. После закрепления частиц порошка хрома вокруг алмазных зерен их просушивают.

Просушенную смесь твердосплавного порошка укладывают в стальную пресс-форму, предназначенную для формования заготовки рабочего элемента алмазной правящей гребенки. При укладке смеси твердосплавного порошка в пресс-форму одновременно укладывают алмазные зерна 1 с закрепленными на них частицами порошка хрома 2 согласно заданным их распределением и расположением вершин (фиг. 1). Полученную смесь прессуют в брикет 3. При спекании используется графитовая лодочка 4, на дно которой сначала устанавливают заранее приготовленный брикет из порошка меди 5, затем на нем располагают алмазосодержащий брикет 3, так чтобы пропитка происходила в направлении снизу вверх. Графитовую лодочку 4 с горизонтально расположенными друг на друга брикетами 3 и 5 помещают для спекания в печь в среде вакуума. Сначала в течение 60-90 мин температуру нагрева заготовки изделия поднимают до 600°С и поддерживают ее на этом уровне в течение 30-45 мин. В этом режиме нагрева в вакууме происходит разложение и удаление образовавшихся паров и газов вещества пластификатора. Затем температуру нагрева заготовки изделия в течение 60-70 мин поднимают до 860-1000°С и поддерживают ее на этом уровне около 20-60 мин, в течение которого происходит металлизация поверхности алмаза хромом с образованием металло-карбидного слоя толщиной от нескольких десятков до 200 нм. На заключительном режиме нагрева температуру поднимают до 1100°С и поддерживают ее на этом постоянном уровне в течение 5-10 мин. В этом режиме нагрева завершается металлизация поверхности алмазных зерен и происходит расплавление меди. Жидкая медь поднимается вверх по микроскопическим капиллярам (порам), образовавшимся от отгонки пластификатора. При достижении границ металло-карбидного слоя, образованного по всей площади поверхности алмазного зерна 1, жидкая медь постепенно по мере подъема своего уровня обволакивает и пропитывает хромовый слой 2 вокруг каждого алмазного зерна 1. При заполнении всего объема брикета 3 расплавленной медью капиллярный эффект исчезает и пропитка самопроизвольно прекращается. Спекание заканчивается свободным охлаждением печи до комнатной температуры. При отвердевании жидкой меди металло-карбидное покрытие алмазных зерен припаивается к твердосплавной матрице.

Таким образом, при спекании с пропиткой легкоплавкими металлами и сплавами в вакууме алмазосодержащей твердосплавной матрицы, в которой используют алмазные зерна с оболочкой из равномерного слоя частиц хрома толщиной не менее 5% от минимального линейного размера зерна алмаза, в температурно-временном режиме, обеспечивающем термодиффузионную металлизацию алмазных зерен, повышается прочность и надежность закрепления алмазных зерен в матрице. При этом обеспечивается сокращение расхода алмазов и повышение стойкости алмазного инструмента, а также упрощение и удешевление технологии металлизации и получения композиционной алмазосодержащей матрицы.

Источники информации

[1] Шарин П.П., Лебедев М.П., Гоголев В.Е., Ноговицын Р.Г., Слободчиков П.А. Способ изготовления алмазных инструментов. Патент РФ №2478455, опубл. 10.04.2012.

[2] Шарин П.П., Лебедев М.П., Винокуров Г.Г., Гоголев В.Е., Атласов В.П., Кузьмин С.А., Слободчиков П.А., Тарасов П.П. Способ изготовления алмазной буровой коронки. Патент РФ №2534164, опубл. 27.11.2014.

[3] Шарин П.П., Яковлева С.П., Гоголев В.Е., Васильева М.В.. Структурная организация высокоизносостойких алмазосодержащих композитов на основе твердосплавных порошков, полученных методом спекания с пропиткой медью. // Перспективные материалы. 2015. - №6, с. 66-78.

[4] Локтюшин В.А., Гуревич Л.М. Получение нанотолщинных металлических покрытий на сверхтвердых материалах методом термодиффузионной металлизации // Изв. Волжского государственного технического университета. - 2009. - т. 11. - №3. - с. 50-54.

[5] Найдич Ю.В., Уманский В.П., Лавриненко И.А. Исследование адгезионных свойств хромовых покрытий на поверхности алмаза и графита. // Алмазы и сверхтвердые материалы. 1980. - №12, с. 1-4.

[6] Основы проектирования и технология изготовления абразивного и алмазного инструмента. // Под редакцией В.Н. Бакуля. - М.: Машиностроение, 1975, с. 268-272.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2012 |

|

RU2478455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОИЗНОСОСТОЙКОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2572903C2 |

| Способ изготовления алмазного породоразрушающего инструмента | 2023 |

|

RU2821848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРАВЯЩЕГО АЛМАЗНОГО ИНСТРУМЕНТА | 2001 |

|

RU2203772C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА АЛМАЗЫ | 1994 |

|

RU2090648C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1983 |

|

SU1142979A1 |

Изобретение относится к изготовлению алмазных инструментов на основе твердосплавных порошковых смесей. Способ получения алмазосодержащей матрицы алмазного инструмента включает приготовление твердосплавной порошковой смеси, ее пластифицирование, послойную засыпку приготовленной шихты и укладку алмазных зерен, имеющих оболочку из частиц хрома, в металлическую пресс-форму, прессование шихты с алмазными зернами в брикет и спекание брикета в печи с пропиткой легкоплавки металлом или сплавом в направлении снизу вверх. Используют алмазные зерна с оболочкой из равномерного слоя частиц хрома толщиной не менее 5% от минимального линейного размера зерна алмаза, полученной путем закрепления пластифицированного порошка хрома на поверхности алмазных зерен с последующей сушкой. Спекание брикета в печи ведут путем нагрева сначала в течение 60-90 мин до температуры 600°C, затем в течение 60-70 мин до температуры 860-1000°C, после этого до температуры 1100°C с обеспечением термодиффузионной металлизации алмазных зерен хромом. Обеспечивается сокращение расхода алмазов за счет увеличения прочности и надежности закрепления зерен алмаза в матрице инструмента, а также повышение стойкости алмазного инструмента. 2 з.п. ф-лы, 1 ил.

1. Способ получения алмазосодержащей матрицы алмазного инструмента, включающий приготовление твердосплавной порошковой шихты, ее пластифицирование, послойную засыпку приготовленной шихты и укладку алмазных зерен, имеющих оболочку из частиц хрома, в металлическую пресс-форму, прессование шихты с алмазными зернами в брикет и спекание брикета в печи с пропиткой пропитывающим материалом в виде легкоплавкого металла или сплава в вакууме в направлении снизу вверх, отличающийся тем, что используют алмазные зерна с оболочкой из равномерного слоя частиц хрома толщиной не менее 5% от минимального линейного размера зерна алмаза, полученной путем закрепления пластифицированного порошка хрома на поверхности алмазных зерен с последующей сушкой, при этом спекание брикета в печи ведут путем нагрева сначала в течение 60-90 мин до температуры 600°C с выдержкой в течение 30-45 мин, затем в течение 60-70 мин до температуры 860-1000°C с выдержкой в течение 20-60 мин, после этого до температуры 1100°C с выдержкой в течение 5-10 мин с обеспечением термодиффузионной металлизации алмазных зерен хромом.

2. Способ по п. 1, отличающийся тем, что используют порошок хрома, пластифицированный 5-10%-ным раствором канифоли в этиловом спирте.

3. Способ по п. 1, отличающийся тем, что в качестве пропитывающего материала используют латунь и бронзу.

| Устройство для тушения пожара, автоматически приводимое и действие при замыкании тока в сигнализационной цепи | 1927 |

|

SU7769A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2012 |

|

RU2478455C1 |

| АЛМАЗНЫЙ ПОЛИКРИСТАЛЛИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ДИСПЕРСНО-УПРОЧНЕННОЙ ДОБАВКОЙ | 2013 |

|

RU2550394C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| АЛМАЗОМЕТАЛЛИЧЕСКИЙ КОМПОЗИТ | 2008 |

|

RU2448827C2 |

| WO 2011049479 A1, 28.04.2011 | |||

| WO 2009027949 A1, 05.03.2009. | |||

Авторы

Даты

2017-01-10—Публикация

2015-08-04—Подача