Изобретение относится к порошковой металлургии, в частности к способам изготовления алмазного инструмента.

Целью изобретения является повышение стойкости резца и чистоты обрабатываемой поверхности за счет увеличения демпфирующей способности матрицы.

Способ изготовления алмазного резца заключается в том, что алмазный режущий элемент окружают матричным материалом и производят спекание под давлением, после чего осуществляют механическую обработку полученной заготовки, в качестве матричного материала используют смесь, содержащую 10-80 об.% порошка интерметаллида никелида титана дисперсностью 20-200 мкм, остальное - порошок нитрида алюминия дисперсностью 100-1000 А° (0,01-0.1 мкм). Спекание производят при 1150-1750°С и давлении 4-6,5 ГПа.

В качестве матричного материала используют шихту, содержащую 50 об.% (1 г) порошка интерметаллида никелида титана

дисперсностью 100 мкм и 50 об,% (1 г) порошка нитрида алюминия дисперсностью 100 А°.

Шихту помещают в реакционное пространство (пространство между нагревателем) в два этапа: сначала засыпают половину, на нее помещают монокристалл алмаза, затем засыпают вторую половину и производят уплотнение шихты. На уплотненную шихту помещают верхний дисковый нагреватель, Полученную сборку устанавливают в аппарат высокого давления и создают в нем давление 4,5 ГПа, а пропусканием тока через нагреватели доводят температуру шихты до 1250°С. При этой температуре делают выдержку 3 мин, после чего снимают температуру и давление Полученную цилиндрическую спеченную заготовку обрабатывают абразивным кругом для получения резца.

Демпфирующую способность матрицы резца определяют с помощью резонансного метода. Для сравнения сначала определяют

(Л

С

о vj

00

ел

00 00

демпфирующую способность обычного алмазного ,резца. Она составляла 0,001. Демпфирующая способность матрицы, изготовленной предлагаемым способом, составляет 0,02.

С помощью изготовленного резца производят фрезерование плоских алюминиевых деталей. Шероховатость обрабатываемой поверхности составляет 0,01 мкм. При этом путь, пройденный алмазным режущим элементом до его затупления, составляет 320 км.

Предлагаемый способ был повторен многократно. При этом получен 100%-ный выход годных, т.е. алмазный элемент во всех случаях надежно закреплен в матрице. В процессе фрезерования также не наблюдалось отслаивание алмазного элемента от матрицы.

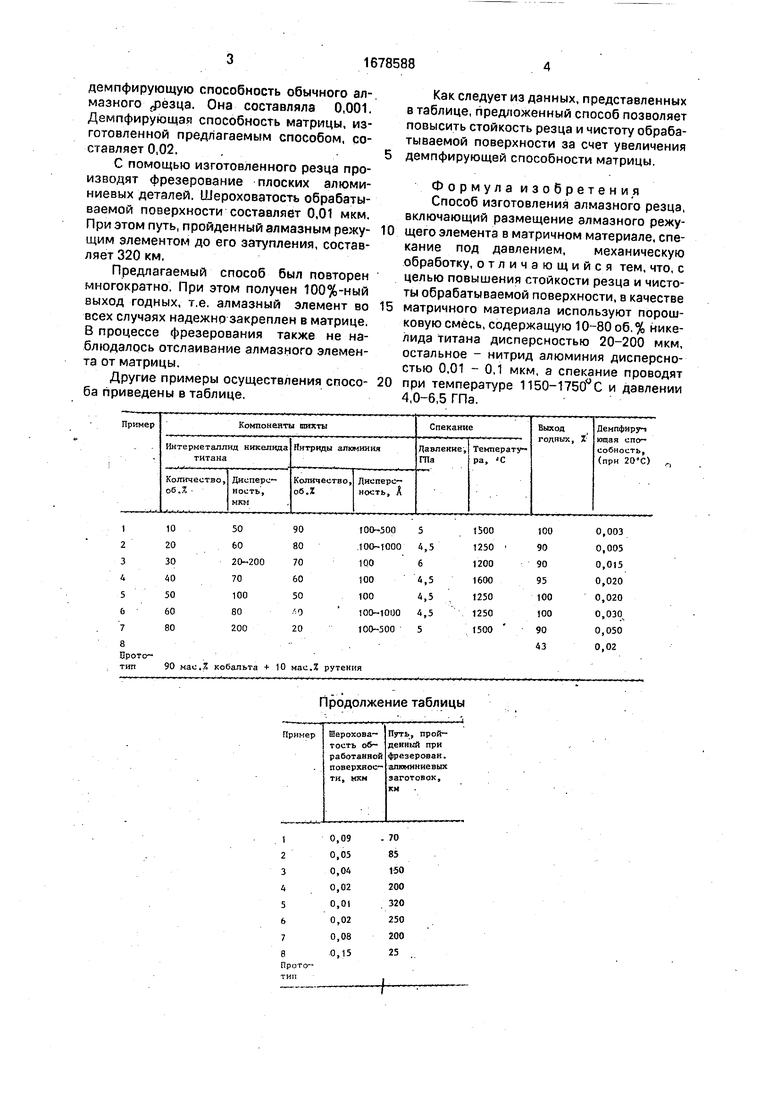

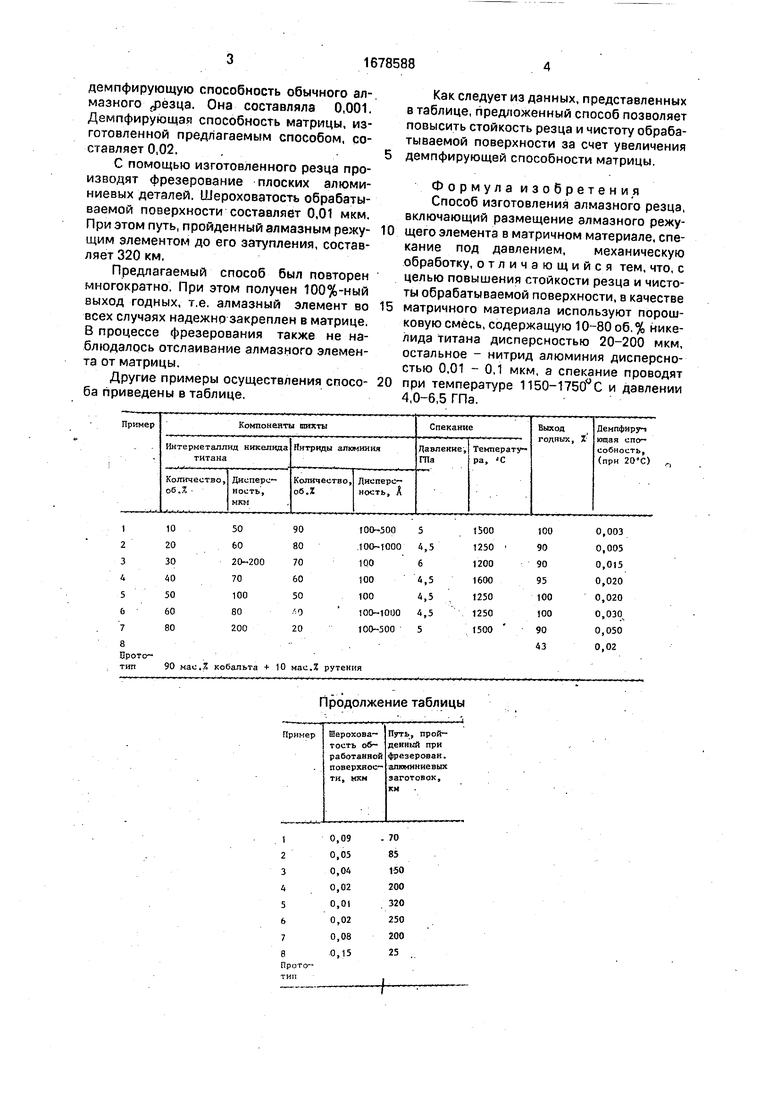

Другие примеры осуществления способа приведены в таблице.

Как следует из данных, представленных в таблице, предложенный способ позволяет повысить стойкость резца и чистоту обрабатываемой поверхности за счет увеличения демпфирующей способности матрицы.

Формула изобретения Способ изготовления алмазного резца, включающий размещение алмазного режущего элемента в матричном материале, спекание под давлением, механическую обработку, отличающийся тем, что, с целью повышения стойкости резца и чистоты обрабатываемой поверхности, в качестве

матричного материала используют порошковую смесь, содержащую 10-80 об. % нике- лида титана дисперсностью 20-200 мкм, остальное - нитрид алюминия дисперсностью 0,01 - 0,1 мкм, а спекание проводят

при температуре 1150-1750°С и давлении 4,0-6,5 ГПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ИЛИ СИНТЕТИЧЕСКОГО АЛМАЗА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2529141C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ НА ОСНОВЕ cBN И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2576745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА И СВЕРХТВЕРДЫЙ МАТЕРИАЛ НА ОСНОВЕ ПЕНТАБОРИДА ВОЛЬФРАМА | 2018 |

|

RU2698827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления алмазного инструмента. Целью изобретения является повышение стойкости резца и чистоты обрабатываемой поверхности за счет увеличения демпфирующей способности матрицы Предложенный способ изготовления алмазного резца заключается в том, что алмазный режущий элемент окружают матричным материалом: 10-80 об.% порошка интерметаллида никелида титана дисперсностью 20-200 мкм, остальное - порошок нитрида алюминия дисперсностью 0,01-0,1 мкм, производят спекание при 1150- 1750°С и давлении 4-6,5 ГПа. 1 табл.

| Патент США № 4303442, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для химико-термической обработки целлюлозосодержащего материала | 1986 |

|

SU1430432A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-23—Публикация

1989-07-17—Подача