Изобретение относится к способам переработки нефтесодержащих отходов (шламов) и может быть использовано в нефтяной, нефтеперерабатывающей и других отраслях народного хозяйства, на производственных объектах которых имеет место формирование, складирование и длительное хранение в земляных амбарах или бетонных шламонакопителях любых объемов нефтесодержащих отходов.

Известен способ переработки жидких и твердых нефтесодержащих отходов (Пат. США №5087375, мки 5 B01D, 1993 г. ) путем их предварительного смешивания с известью в соотношении (масс.) 0,1-50%. При этом протекают процессы обезвоживания, сорбции углеводородных компонентов и нейтрализации шламов и образование смешанных (из органических и неорганических веществ) гранул, которые в дальнейшем подвергаются сушке при температуре 60-200°С, пиролизу при 400-500°С и обжигу при 750-1150°С. Отходящие газы, содержащие органические компоненты, сжигают.

Этот способ позволяет перерабатывать нефтесодержащие отходы практически любого состава с получением в итоге инертных минеральных гранул, которые могут быть использованы в производстве строительных материалов. Однако сложность (многостадийность) процесса переработки нефтешламов данным способом, потребность в большом количестве извести, образование вредных примесей в процессе обжига, высокая температура и большие удельные энергозатраты являются существенными недостатками данного способа.

Известен способ (SU №1747400 А1, C02F 11/12, опубл. 15.07.92 г., бюл. №26), включающий предварительное обезвоживание маслонефтесодержащего осадка методом капиллярного отсоса волокнистым материалом до влажности 60-70% с последующим высушиванием остатка в барабанных печах при 300-400°C с добавлением гравия или щебня в массовом соотношении от 1:2 до 1:3. В результате получают «черный» щебень, - строительный материал с гидрофобным покрытием, масляный конденсат и очищенную воду.

Недостатки данного способа переработки маслонефтесодержащих отходов - это длительность (24 часа) процесса предварительного обезвоживания осадка и необходимость (во избежание загрязнения воздушной среды вредными веществами) осуществления процесса очистки всего объема улавливаемой и конденсируемой парогазовой фазы от токсичных продуктов, необходимость в волокнистом материале.

Известен способ (Пат. РФ №2156750) переработки нефтесодержащих отходов, принятый за прототип, состоящий из вспомогательного процесса в виде измельчения шлама с удалением крупных неорганических включений и несвязанной воды, и основного технологического процесса, заключающегося в термической обработке шлама во вращающемся трубчатом смесителе за счет контактирования с предварительно нагретым до 300-400°С в барабанной печи на выход смесителя.

Недостатки данного способа переработки шламов заключаются в большой энергоемкости, так как нагрев щебня и нагрев шлама ведутся в разных устройствах с соответствующими теплопотерями, низкой производительности из-за низкой интенсивности перемешивания, осуществляемого лишь вращением трубчатого смесителя, негарантированности и неконтролируемости полной (глубокой) переработки шлама в процессе предварительного подогрева тепловой энергии и подачи дымовых газов, закоксовывании трубчатого смесителя.

Задачей изобретения является уменьшения энергозатрат, повышение производительности переработки нефтешлама.

Поставленная задача решается тем, что в способе переработки нефтесодержащих отходов (шламов), состоящем из вспомогательного процесса в виде измельчения шлама с удалением крупных неорганических включений и несвязанной воды, и основного технологического процесса, заключающегося в термической обработке шлама, согласно изобретению основной технологический процесс проводят в три последовательных этапа, а именно, предварительный подогрев наполнителя, смешение его со шламом, нагрев смеси шлама с наполнителем до 450-500°С для низкотемпературного пиролиза температуры в одном и том же подогреваемом в течение всего основного процесса реакторе с разделением перемешиваемых сред на каждом этапе на два частично перекрывающих друг друга встречных потока с реверсивным режимом движений, причем первые два этапа основного технологического процесса и начало третьего, во время которого завершается полное обезвоживание смеси, реализуют в реакторе при атмосферном давлении, а с момента начала самого пиролиза в реакторе поддерживают избыточное давление в периодах 0,1-0,2 МПа с подачей газообразных продуктов пиролиза, как дополнительного топлива, в топку для нагрева смеси шлама с наполнителем через теплопередающую герметичную перегородку между топкой и реактором.

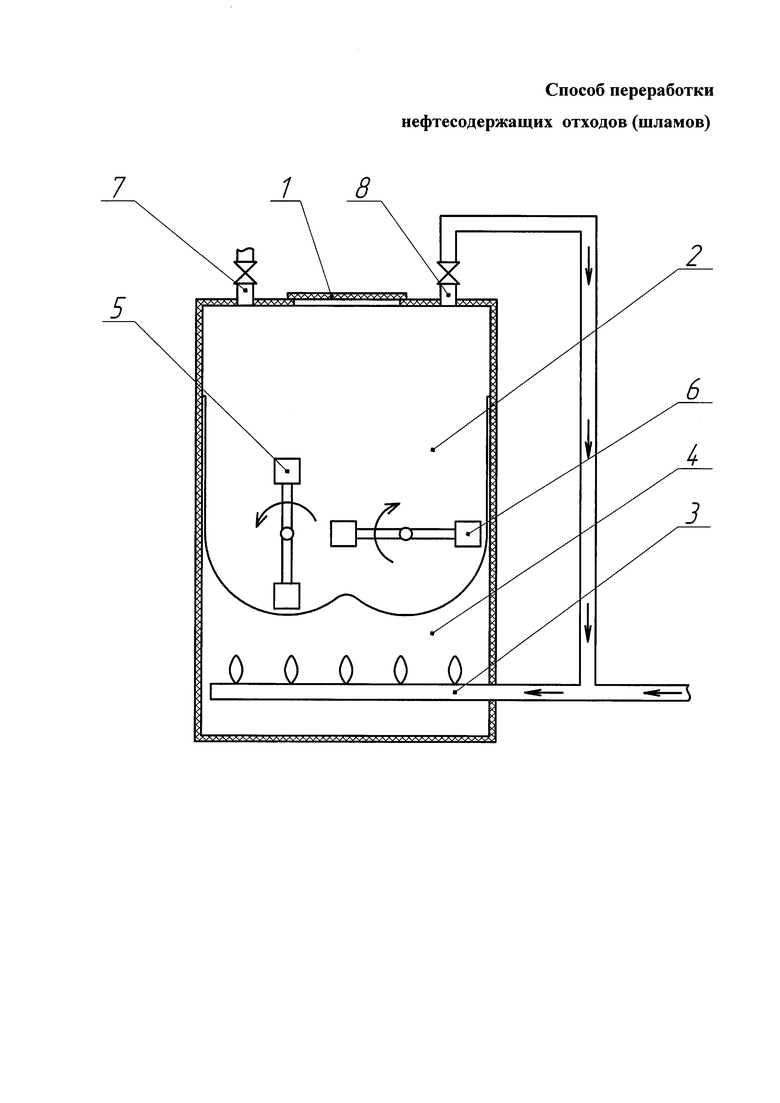

На чертеже представлена принципиальная схема установки для осуществления предлагаемого способа переработки нефтесодержащих отходов (шламов). В соответствии со схемой наполнитель через загрузочное устройство 1 подается в реактор 2 с одновременным включением горелки 3 в топке 4 и привода вращения роторов 5 и 6, обеспечивающего их разнонаправленное вращение с периодическим реверсированием. После нагрева наполнителя до 100-200°С в реактор 2 через загрузочное устройство 1 подается расчетный объем шлама с непрерывным подогревом и интенсивным перемешиванием его с наполнителем и отводом испаряемой влаги через соответствующий патрубок 7. При температуре смеси 350-400°С патрубок 7 для отвода испаряемой влаги закрывается с одновременным открытием патрубка 8 для отвода летучих углеводородных компонентов в топку 4 с доведением температуры смеси до 450-500°С, а избыточного давления в реакторе 2 до 0,1-0,2 МПа в режиме непрерывного вращения роторов 5 и 6 с реверсом. Переработка шлама продолжается до полного прекращения выделения углеводородов.

Положительный эффект в виде уменьшения энергозатрат достигается за счет осуществления всех этапов в одном устройстве - реакторе - то есть без теплопотерь, неизбежных при реализации каждого этапа в отдельном устройстве, а также проведение собственно пиролиза при избыточном самосоздающемся давлении; повышение производительности достигается за счет интенсификации перемешивания на всех этапах созданием двух встречных частично перекрывающих друг друга потоков; увеличение глубины переработки достигается за счет качественного смешения шлама с наполнителем и минимизации образования кокса, так как любой элементарный объем смеси лишь кратковременно контактирует с теплопередающей перегородкой благодаря соответствующей траектории его движения, а температура всего объема при этом обеспечивается в оптимальном для данного фракционного состава шлама интервале значений за счет подогрева его топкой через перегородку.

Предлагаемый способ может быть реализован для переработки нефтяного шлама любого происхождения и объема, любого массового содержания механических примесей и воды, в установках стационарного и мобильного исполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ (ШЛАМОВ) | 1998 |

|

RU2156750C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕШЛАМА | 2012 |

|

RU2513196C1 |

| Способ переработки грунтов, загрязненных нефтепродуктами | 2020 |

|

RU2756622C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266258C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНОГО ШЛАМА И ПРОТИВОМОРОЗНАЯ ДОБАВКА К СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ | 2000 |

|

RU2191754C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2000 |

|

RU2193578C2 |

| Способ переработки нефтешлама | 2020 |

|

RU2739031C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ | 2022 |

|

RU2793907C1 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

Изобретение относится к способу переработки нефтесодержащих отходов (шламов) и может быть использовано в нефтяной, нефтеперерабатывающей и других отраслях народного хозяйства, на производственных объектах которых имеет место формирование, складирование и длительное хранение в земляных амбарах или бетонных шламонакопителях любых объемов нефтесодержащих отходов - опасного источника загрязнения окружающей среды. Способ состоит из вспомогательного процесса в виде измельчения шлама с удалением крупных неорганических включений и несвязанной воды и основного технологического процесса, заключающегося в термической обработке шлама. Основной технологический процесс проводят в три последовательных этапа, а именно, предварительного подогрева наполнителя (щебня и гравия), смешения его со шламом, нагрева смеси шлама с наполнителем до температуры 450-500°С для низкотемпературного пиролиза в одном и том же подогреваемом в течение всего основного процесса реакторе с разделением перемешиваемых сред на каждом этапе на два частично перекрывающих друг друга встречных потока с реверсивным режимом движения, причем первые два этапа основного технологического процесса и начало третьего, во время которого завершается полное обезвоживание смеси, реализуют в реакторе при атмосферном давлении, а с момента начала самого пиролиза в реакторе поддерживают избыточное давление в пределах 0,1-0,2 МПа с подачей газообразных продуктов пиролиза как дополнительного топлива в топку для нагрева смеси шлама с наполнителем через теплопередающую герметичную перегородку между топкой и реактором. Техническим результатом является уменьшение энергозатрат, повышение производительности переработки нефтешлама. 1 ил.

Способ переработки нефтесодержащих отходов (шламов), состоящий из вспомогательного процесса в виде измельчения шлама с удалением крупных неорганических включений и несвязанной воды и основного технологического процесса, заключающегося в термической обработке шлама, отличающийся тем, что основной технологический процесс проводят в три последовательных этапа, а именно, предварительного подогрева наполнителя (щебня и гравия), смешения его со шламом, нагрева смеси шлама с наполнителем до температуры 450-500°С для низкотемпературного пиролиза в одном и том же подогреваемом в течение всего основного процесса реакторе с разделением перемешиваемых сред на каждом этапе на два частично перекрывающих друг друга встречных потока с реверсивным режимом движения, причем первые два этапа основного технологического процесса и начало третьего, во время которого завершается полное обезвоживание смеси, реализуют в реакторе при атмосферном давлении, а с момента начала самого пиролиза в реакторе поддерживают избыточное давление в пределах 0,1-0,2 МПа с подачей газообразных продуктов пиролиза как дополнительного топлива в топку для нагрева смеси шлама с наполнителем через теплопередающую герметичную перегородку между топкой и реактором.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ (ШЛАМОВ) | 1998 |

|

RU2156750C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ, ОБЛАДАЮЩИХ ТЕПЛОТВОРНОЙ СПОСОБНОСТЬЮ | 1995 |

|

RU2130959C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ И НЕФТЕШЛАМОВ | 2009 |

|

RU2403499C1 |

| Автоматическая ручка | 1948 |

|

SU74635A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 4587006 A, 06.05.1986. | |||

Авторы

Даты

2017-03-01—Публикация

2015-06-15—Подача