Изобретение относится к нефтепереработке и может быть использовано на нефтедобывающих и нефтеперерабатывающих предприятиях, а также на нефтяных базах для утилизации нефтяного шлама. Изобретение также может быть использовано при производстве конструкционных, строительных и лакокрасочных материалов с заданными свойствами.

Известны способы утилизации нефтяного шлама для возврата его в основное производство переработки нефти.

Известен способ утилизации нефтяного шлама путем его смешения с нефтью в массовом соотношении 1: (2-4), фильтрации с последующим отстаиванием и дозированием полученного слоя в товарную нефть [1].

Известен также способ переработки и утилизации нефтесодержащих шламов, согласно которому операцию по удалению и утилизации углеводородной и других составляющих нефтешламов совмещают в одном процессе с подготовкой нефти, с последующим ее использованием [2].

Известные способы малоэффективны, дорогостоящи и предусматривают возвращение только части нефти, содержащейся в нефтяном шламе, трудоемки, так как требуют дополнительной фильтрации, продолжительного отстаивания, и не предусматривают возможности утилизации части жидких, твердых, а также водных нефтесодержащих побочных продуктов нефтепереработки.

Известен способ переработки нефтяных шламов, выбранный в качестве прототипа, предусматривающий механическое разделение шлама на фазы различной плотности - нефтяную, нефтесодержащую водную и твердую с последующим отстоем нефтяной фазы и ее возвратом в сырьевые резервуары нефтеперерабатывающего предприятия для последующей переработки, а также раздельное удаление водной и твердой фаз [3].

Недостатком известного способа является его многостадийность - наличие дополнительной подготовки нефтяного шлама, кроме того, так же как и в вышеперечисленных способах, нефтесодержащие водные и твердые фазы удаляются из процесса с потерей содержащейся в них нефти, не использующейся в дальнейшем.

Из уровня техники известно применение в качестве целевых добавок к строительным материалам утилизируемых побочных продуктов горючих ископаемых - смолы пиролиза углей. Например, известно использование каменноугольной смолы в качестве одного из компонентов противокоррозионного состава [4], битумного связующего [5].

Решаемая техническая задача - достижение полной утилизация отходов нефтедобывающих, нефтеперерабатывающих предприятий и нефтебаз за счет максимального использования химического, технологического и экономического потенциала, заложенного в нефтяном шламе.

Предлагаемый способ утилизации нефтяных шламов включает разделение шлама на фазы различной плотности - нефтяную, нефтесодержащую водную и твердую - с последующим использованием какой-нибудь из полученных фаз в качестве ингредиента: нефтесодержащую водную - для бетонной смеси; твердую фазу - для строительных материалов; нефтяную фазу или ее фракцию - для полимерных материалов, входящих в группу герметик, защитное покрытие, клей, пластмасса. Лучше использовать нефтяную фазу или ее фракцию, имеющую температуру застывания не выше -40oС, плотность при температуре 20oС не более 0,88 г/см3 и условную вязкость при температуре 50oС не более 1,5 с.

Лучше произвести модификацию нефтяной фазы (или фракции) с помощью следующих технологических операций.

Возможно введение при перемешивании и при температуре до 102oС нетоксичного двухатомного фенола до 1 мас.% (например, резорцина).

Для достижения повышенных противокоррозионных свойств возможно дополнительное введение при перемешивании до 1 мас.% аминного соединения, например гексаметилентетрамина (ГМТА) и/или эпихлоргидрина, с последующим нагревом смеси до 102oС для ГМТА или до 90oС для эпихлоргидрина и последующей изотермической выдержкой смеси при атмосферном давлении до окончания процесса газообразования. Возможно введение при перемешивании продукта пиролиза твердых горючих ископаемых, например смолы пиролиза каменных углей, причем лучше, когда продукт пиролиза имеет температуру застывания не выше -10oC, плотность при 20oС не более 1,06 г/см3 и условную вязкость при 50oС не более 1,3 с и содержит, мас.%: полярные соединения - до 50 (в т.ч. в них: многоатомные - до 14, бициклические - до 37, одноатомные - до 45); нейтральные соединения - до 95 (в т.ч. в них: кислородные - до 45, полициклические ароматические - до 30, моноциклические ароматические - до 10, парафины и олефины - до 12). Продукт пиролиза может содержать пиридиновые основания до 3 мас.% и/или карбоновые кислоты до 2 мас.%.

В совокупности с продуктом пиролиза нефтяной шлам образует добавку в полимерные материалы неизвестного строения, соединения которой выполняют функции стабилизаторов, пластификаторов, растворителей, пигментов, ингибиторов коррозии, фунгицидов, бактерицидов.

Указанная цель также достигается за счет применения нефтесодержащей водной или твердой фазы нефтяного шлама в качестве противоморозной добавки к строительным материалам.

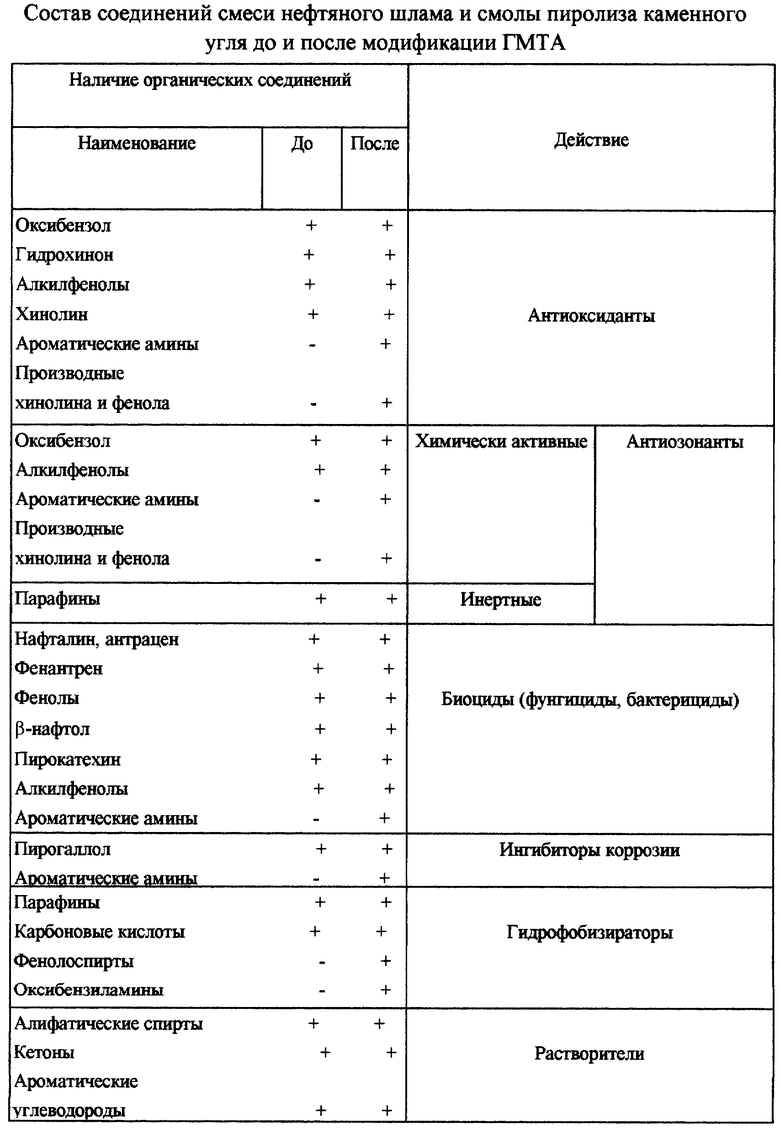

Изобретение поясняется таблицей "Состав соединений смеси нефтяного шлама и смолы пиролиза каменного угля до и после модификации ГМТА".

Способ осуществляют следующим образом.

Нефтяной шлам с помощью механического центробежного разделения в декантере разделяют на нефтяную, нефтесодержащую и твердую фазы, после чего производят раздельную откачку полученных фаз в отдельные резервуары. Возможно разделение шлама на фазы простым отстоем. Возможно использование нефтяного шлама из прудов накопителей, и/или нефтяного шлама, образующегося в процессе механической очистки сточных нефтесодержащих вод, и/или нефтяного шлама, образующегося в нефтяных резервуарах при их очистке. Нефтяная фаза может быть дополнительно разделена на фракции, с выделением фракции, имеющей температуру застывания не выше -40oС, плотность при температуре 20oС не более 0,88 г/см3 и условную вязкость при температуре 50oС не более 1,5 с. Данная фракция (или сама нефтяная фаза, если обладает такими характеристиками) может использоваться следующим образом.

Пример 1. Защитное покрытие для металлических поверхностей.

Предварительно готовят основу покрытия следующим образом. В 9 мас. ч. нефтяной фракции шлама при температуре 60±5oС и атмосферном давлении вводят при перемешивании 90 мас.ч. смолы пиролиза каменных углей, содержащих резиниты в качестве экзинитов (лучше с выходом летучих более 80%), и 1 мас. ч. ГМТА. Используемая смола пиролиза имеет плотность 1,06 г/см3 (при 20oС) и условную вязкость 1,2 с (при 50oС). Смола может содержать пиридиновые основания до 3 мас.% и/или карбоновые кислоты до 2 мас.% и имеет следующий групповой состав, мас.%: полярные соединения - до 50 (в т.ч. в них: многоатомные - до 14, бициклические - до 37, одноатомные - до 45); нейтральные соединения - до 95 (в т.ч. в них: кислородные - до 45, полициклические ароматические - до 30, моноциклические ароматические - до 10, парафины и олефины - до 12). Смесь нагревают и при перемешивании дают изотермическую выдержку при температуре 100 ± 2oС до завершения процесса газообразования. Состав соединений полученной композиции представлен в таблице. В смесь до изотермической выдержки можно ввести до 75 мас. ч. железного сурика. На металлическую поверхность, очищенную от непрочно держащихся продуктов коррозии (можно влажную и/или ржавую), наносят слой толщиной до 300 мкм, который отверждается за счет обычной гомополиконденсации. Нанесение слоя возможно при температуре не ниже -10oС. Полученную композицию перед нанесением на поверхность можно добавить при температуре 20±5oС в эпоксидную смолу (например, диановую) при соотношении (3-6) : (4-7) мас. ч. вместе с отвердителем полиэтиленполиамином, взятым в эффективном количестве.

Пример 2. Герметик.

Предварительно, как в примере 1, готовится модифицированная ГМТА композиция из 19 мас.ч. шлама, 80 мас.ч. смолы пиролиза и 1 мас.ч. ГМТА. Полученную композицию перед использованем добавляют при температуре 20±5oС в эпоксидную смолу (например, диановую) при соотношении (80-85) : (15-20) мас.ч. вместе с отвердителем полиэтиленполиамином, взятым в эффективном количестве. Полученный герметик используют в течение не более двух часов.

Пример 3. Клей.

Предварительно, как в примере 1, готовится модифицированная ГМТА композиция из 29 мас.ч. шлама, 70 мас.ч. смолы пиролиза и 1 мас.ч. ГМТА. Полученную композицию перед использованием добавляют при температуре 20 ± 5oС в эпоксидную смолу (например, диановую) при соотношении (20-70) : (30-80) мас. ч. вместе с отвердителем полиэтиленполиамином, взятым в эффективном количестве. Полученный клей используют в течение не более двух часов.

Пример 4. Пластмасса.

Предварительно, как в примере 1, готовится модифицированная ГМТА композиция для связующего из 19 мас.ч. шлама, 80 мас.ч. смолы пиролиза и 1 мас. ч. ГМТА. В связующее как до изотермической выдержки, так и после можно ввести порошкообразный, волокнистый или кусковой (гранулированный) наполнитель. Сформированные детали или их элементы отверждаются за счет гомополиконденсации.

Нефтесодержащая фаза - вода с содержанием нефтепродуктов 0,5-0,7 мг/л - может использоваться следующим образом.

Пример 5. Бетонная смесь.

Нефтесодержащая фаза вводилась совместно с водой затворения при соотношении 1:3 в смесь для приготовления бетона. Водоцементное отношение составляло 0,39, соотношение песок-щебень - 0,61. Проведенные экспериментальные исследования показали, что свойства получаемого бетона выше, чем у обычного:

- уменьшается водоотделение бетонной смеси на 20% и более (водоудаляющий эффект);

- колебание объемных масс при испытаниях на расслаивание составляет не более 10% (стабилизирующий эффект);

- повышается подвижность бетонной смеси в 2 раза и более (пластифицирующий эффект);

- уменьшается срок набора прочности - за 20 дней бетон приобрел прочность 46,5 МПа (проектная прочность 45 МПа).

Кроме того, полученный бетон приобрел новые свойства, такие как гидрофобизирующие, биоцидные, повышенную стойкость в агрессивных средах, повышенные защитные свойства бетона к стали, а также противоморозные свойства (застывание при отрицательных температурах) за счет содержания в добавке различных химических соединений, типичных для продуктов нефтепереработки.

Твердая фаза, которая может включать неорганические сыпучие материалы (например, песок), может использоваться следующим образом.

Пример 6. Добавка в строительные материалы.

Твердая фаза может добавляться в бетон совместно с щебнем (гравием) и песком - до 15%, в асфальт - до 10%, в пластикполимербетон - до 10%. Добавка обеспечивает повышение морозостойкости, водоотталкивающих и биоцидных свойств, уменьшение трещинообразования.

Источники имформации

1. Патент РФ 2064962, 1996.

2. Заявка РФ 96111751, 1998.

3. Патент РФ 2149145, 2000.

4. Заявка SU 418080, 2000.

5. Патент РФ 2051949, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ЗАЩИТНЫХ КОМПОЗИЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2213754C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ТРУБ, СПОСОБ НАНЕСЕНИЯ ТАКОГО ПОКРЫТИЯ И МЕТАЛЛИЧЕСКАЯ ТРУБА | 2000 |

|

RU2202578C2 |

| ДОБАВКА В БЕТОН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2181348C1 |

| ЭПОКСИДНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2196148C2 |

| ПРОФИЛАКТИЧЕСКОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2175339C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2190652C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ К БИТУМУ | 2000 |

|

RU2208024C2 |

| ДОРОЖНЫЙ ЭЛЕМЕНТ И СПОСОБ УКЛАДКИ И РЕМОНТА ДОРОЖНЫХ ПОКРЫТИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2187594C1 |

| ПОКРЫТИЕ ДЛЯ ТРУБНЫХ ДОСОК И ОХЛАЖДАЮЩИХ ТРУБ ТЕПЛООБМЕННЫХ АППАРАТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2190175C1 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ И СПОСОБ ГЕРМЕТИЗАЦИИ ПРОЕМОВ КАБЕЛЬНЫХ КОРОБОК | 2000 |

|

RU2191793C2 |

Изобретение относится к нефтепереработке и может быть использовано на нефтеперерабатывающих предприятиях, а также на нефтяных базах для утилизации нефтяного шлама. Изобретение также может быть использовано при производстве конструкционных, строительных и лакокрасочных материалов с заданными свойствами. Способ утилизации включает механическое разделение шлама на фазы различной плотности - нефтяную, нефтесодержащую водную и твердую - с последующим использованием каждой из полученных фаз в качестве целевых добавок к конструкционным, строительным или лакокрасочным материалам, в частности к полимерным. Лучше произвести модификацию каждой отдельной фазы, например, нетоксичным двухатомным фенолом, аминным соединением, продуктами пиролиза твердых горючих ископаемых. Решаемая задача - максимальное использование химического, технологического и экономического потенциала, заложенного в нефтяном шламе, а также достижение полной утилизации нефтяных отходов. 2 с. и 12 з.п. ф-лы, 1 табл.

Полярные соединения - До 50

в т.ч. в них

Многоатомные - До 14

Бициклические - До 37

Одноатомные - До 45

Нейтральные соединения - До 95

в т.ч. в них

Кислородные - До 45

Полициклические ароматические - До 30

Моноциклические ароматические - До 10

Парафины и олефины - До 12

12. Способ по п.8, отличающийся тем, что вводят продукт пиролиза, содержащий пиридиновые основания до 3 мас.%.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ (ШЛАМОВ) | 1998 |

|

RU2156750C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1996 |

|

RU2096369C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 1996 |

|

RU2126773C1 |

| КРОВЕЛЬНАЯ ХОЛОДНАЯ МАСТИКА | 1994 |

|

RU2098442C1 |

| US 5087375 A, 11.02.1992. | |||

Авторы

Даты

2002-10-27—Публикация

2000-12-08—Подача