Изобретение относится к области углубленной переработки нефтяных шламов, образующихся при перегонке, транспортировке и хранении нефти, и может быть применено в нефтеперерабатывающей промышленности для получения разнообразных композиционных материалов с полезными свойствами.

Известен способ переработки нефтяного шлама, который включает изменение агрегативного состояния нефтяного шлама из вязкопластичного в жидкое путем подогрева, ввод растворителя до содержания в полученной смеси твердых частиц при непрерывном барботировании ее горячим азотом (См. Патент 2097526, МПК Е 21 В 21/06).

Известен способ термической обработки парафинистых нефтей путем нагревания их и последующего регулируемого охлаждения (См. АС 471377, МПК С 10 G 31/06; AC 249529, МПК С 10 G 31/06).

Известен способ получения остаточных масел и церезинов от перегонки парафинистых нефтей путем деасфальтизации, селективной очистки, депарафинизации и обезмасливания (См. АС 376434, МПК С 10 G 31/14).

Известен способ облагораживания нефтяного остаточного сырья путем смешения нефтяного сырья с мелкодисперсным адсорбентом в присутствии водяного пара при термообработке и последующей десорбции и окислительной регенерации (См. Патент SU 1800836, МПК С 10 G 25/09).

Известен способ переработки и утилизации нефтесодержащих шламов, включающий зачистку накапливающихся в резервуарах нефтешламов рабочей жидкостью, разбавление и вывод из резервуара путем ресуспензирования шламов с помощью механических, гидравлических или химических средств с последующим компаундированием концентрированных суспензий с нефтью (См. Заявка 96111751, МПК С 10 G 31/00).

Известен способ переработки нефтесодержащих отходов (шламов), включающий термическую обработку путем контактирования во вращающемся смесителе предварительно обезвоженного нефтешлама с нагретым до 300-400oС щебнем (или гравием) (См. Заявка 98103721/04, МПК С 08 J 11/12).

Наиболее близким к предлагаемому изобретению является способ переработки нефтяных шламов и обезвреживания грунтов с целью повышения степени разделения шламов и обезвреживания замазученных механических примесей (грунтов), когда шлам подвергают воздействию центробежных сил, температуры, деэмульгаторов и обезвреживания грунтов биологическими микроорганизмами и грибным инокулятом, для чего обработанный деэмульгатором и нагретый нефтешлам путем отстаивания разделяют на четыре фазы: нефтепродуктовую, водную, водно-иловую суспензию и замазученные механические примеси, затем нефтепродуктовую фазу обрабатывают деэмульгатором, нагревают водяным паром, центрифугируют, догревают, сепарируют и выводят очищенную нефть (См. Патент РФ 2078740, МПК С 02 F 11/14).

Недостатком всех описанных способов является несоответствие между сложностью применяемой технологии переработки и узостью ассортимента получаемой продукции. Термообработка проводится в узком интервале температур, что ограничивает область практического применения, не позволяет переработать шлам полностью и требует дополнительных энергетических и материальных затрат на дальнейшую переработку, что исключает возможность углубленной переработки. Вышеописанные способы требуют применения высоких или низких давлений, что усложняет технологию переработки. Уничтожение путем сжигания неприемлемо по экологическим соображениям в связи с наличием токсичных компонентов. Переработка отдельных фракций проводится на разных предприятиях в разных регионах Российской Федерации, что увеличивает материальные затраты.

Задачей настоящего изобретения является создание единого универсального технологического процесса стопроцентной переработки любых видов нефтяных шламов (нефтяных остатков, нефтяных отложений, нефтяных смесей, некондиционных нефтей) с получением товарных продуктов в широком ассортименте.

Поставленная задача достигается тем, что в способе переработки твердых нефтяных шламов, включающем перевод его в вязкотекучее состояние, нагрев и модифицирование, нагрев ведут от температуры окружающей среды до 700oC со скоростью 1,25-20,0 град/мин в один или несколько этапов для выделения соответствующих фракций, а модифицирование выделенных нефтяных фракций и/или шлама, оставшегося после выделения соответствующих нефтяных фракций, осуществляют на любом этапе нагрева.

Модифицирование осуществляют либо путем термостатирования, либо путем их контактирования с твердыми, и/или жидкими, и/или газообразными веществами.

До обезвоживания осуществляют этап выделения легких нефтяных фракций в режиме нагрева от температуры перехода нефтяного шлама из высокоэластического в вязкоупругое состояние до 90o при скорости нагрева от 1,25-2,5 град/мин.

После обезвоживания проводят этап выделения средних нефтяных фракций в режиме 120-240oС со скоростью нагрева 1,25-2,5 град/мин.

Этап выделения тяжелых нефтяных фракций производят в режиме нагрева 240- 450oС при скорости нагрева 5-20 град/мин.

Этап выделения остаточных тяжелых нефтяных фракций проводят при 450-700oС при скорости нагрева 10-20 град/мин.

Процесс термообработки и модифицирования производится в атмосфере инертных газов или азота.

Процесс термообработки и модифицирования производится в условиях ограничения доступа воздуха.

Способ осуществляется следующим образом.

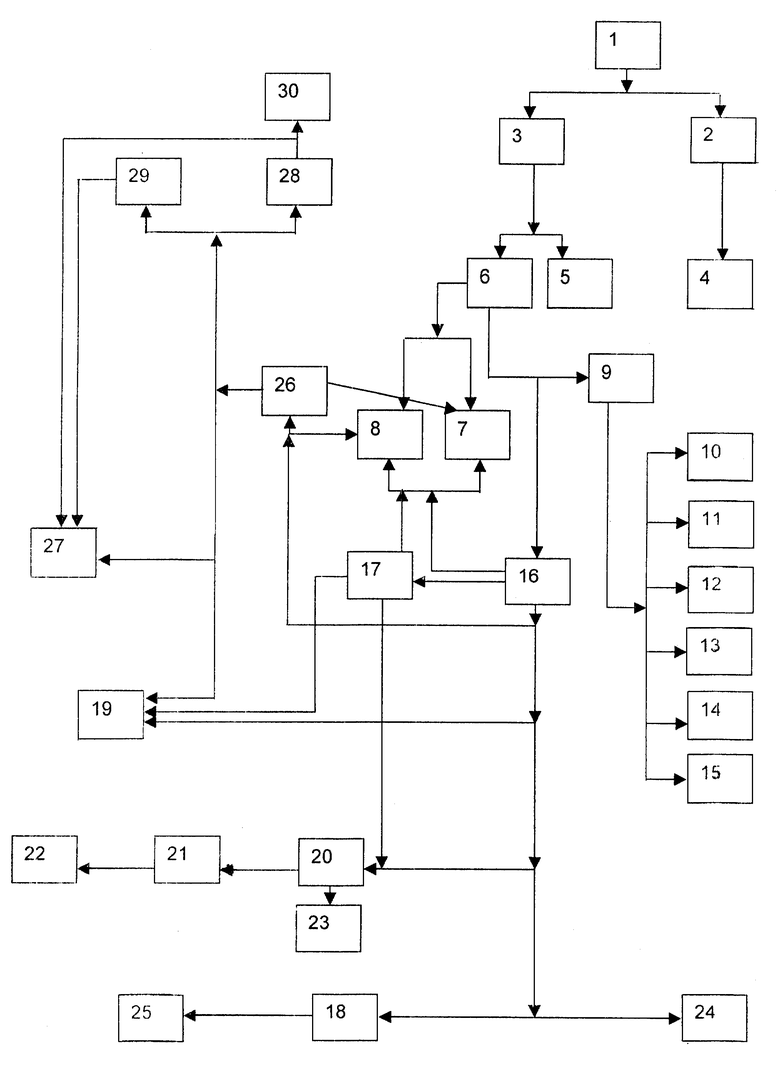

Исходный нефтяной шлам 1 оценивают на предмет принадлежности к жидкому или твердому состоянию. Если состояние жидкое, то далее следует операция термообработки для отгонки легких фракций 2. Если состояние твердое, то шлам либо разжижается растворителями, либо нагревается до его перевода из высокоэластичного в вязко-текучее состояние, после чего следует отгон легких фракций. Выделение легких фракций 2 (смеси бензина, петролейного эфира, бензола и т.п.) производится в интервале температур от температуры окружающей среды до температуры начала процесса испарения воды (90oС), которые затем модифицируются термостатированием по фракциям 4 (автомобильное топливо, растворители т.п.). Оставшийся нефтяной шлам 3 без легких фракций 2 подвергается дальнейшей термообработке с целью обезвоживания в интервале температур от 90o до 120oС. Обезвоживание может быть осуществлено любым известным методом. В результате остается обезвоженный нефтяной шлам без легких фракций 6, из которого путем модифицирования можно получить твердое топливо 7 (свечи, факелы) или/и композиционное твердое топливо 8 (при смешении его с низкосортными видами топлив, такими как сланцы, древесные отходы, остатки промышленно-коммунальных сточных вод, бурых углей, торфов и т.п.). Дальнейшая термическая обработка промежуточного продукта 6 может продолжаться далее при температурах от 120o до 220oС с целью выделения средних фракций 9 (смесь керосина, уайт-спирита, керосина, лигроина, соляровых фракций, мазута, масел и т. п.), которые путем ступенчатого термостатирования разделяются по более узким фракциям 10-15. Остаток нефтяного шлама 16 может подвергаться термообработке с получением продуктов 17 (смеси вазелина, парафина, церезина и др. ), 18 (технического углерода, кокса, активированного угля), 19 (резинотехнических изделий) и 24 (низкосортных углеродных волокон). Продукт 17 может быть также модифицирован в твердое топливо 7 и 8, или резинотехнические изделия 19 (резины общего и специального назначения, формовой эбонит), или в окисленный нефтяной шлам 20, и далее в технические моющие средства 21, а затем в твердые смазочные материалы 22. Окисленный продукт 20 может быть модифицирован в адгезив 23 (клей, герметики, мастики, замазки, твердые и жидкие смазочные материалы, маркировочные карандаши). Продукт 16 термообработкой при температуре 220-250oС без доступа воздуха может быть переведен в низкосортные углеродные волокна 24, а путем карбонизациии без доступа воздуха продукта 16 при температуре от 600 до 1500oС получают карбонизированый продукт 18. А при обработке продукта 18 от 2000 до 2500oС в инертной атмосфере получают высокосортные углеродные волокна 25. Контактирование продукта 16 с адсорбентами позволяет получить композиционное твердое топливо 8 и чистую смесь парафина и церезина 26, из которой могут быть сформованы изделия 7, 19 и др. Добавлением твердого окислителя к продукту 26 получают продукт 27 (ракетное топливо). Сублимацией-десублимацией продукта 26 получают продукты 28 (высокочистый церезин) и 29 (высокочистый парафин). Продукт 28 может быть использован и по другим назначениям, например в производстве электроизоляционных материалов 30. При добавлении окислителя к продукту 28 и 29 получают высокочистое ракетное топливо 27. Могут быть и другие варианты модифицирования получаемых продуктов. При осуществлении способа количество этапов термообработки соответствует необходимому количеству выделяемых фракций.

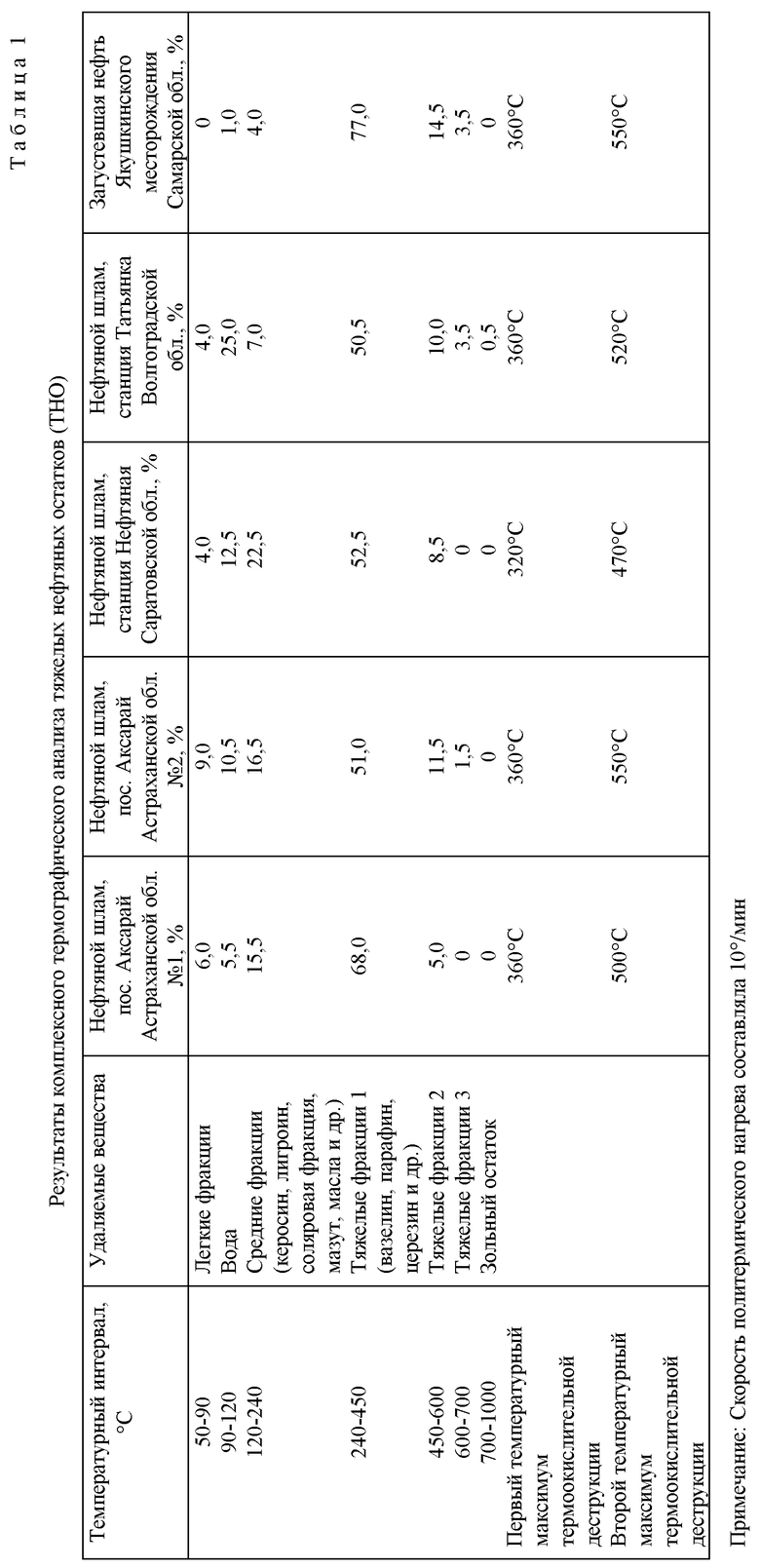

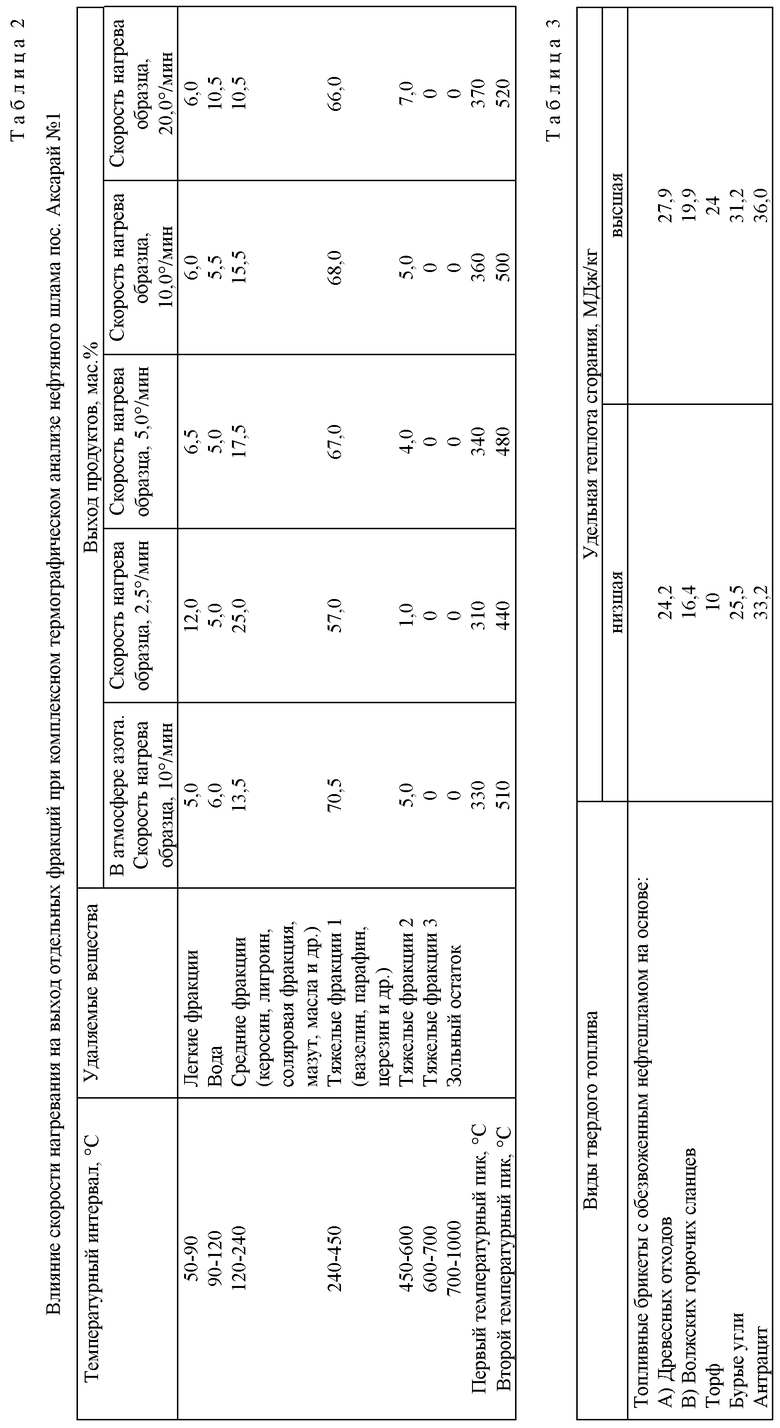

Пример конкретного выполнения приведен в табл. 1 и 2.

В табл. 1 "Результаты комплексного термографического анализа тяжелых нефтяных остатков (ТНО)" представлены данные о фракционном составе объектов исследования различных видов нефтяных шламов: высокопарафинистый остаток 1, малопара-финистый остаток 2 (поселок Аксарай Астраханская область), шламонакопитель (ст.Нефтяная Саратовской области), шламонакопитель (ст. Татьянка Волгоградской области) и загустевшая при хранении нефть (Якушкинское месторождение Самарской области). Анализ данных табл. 1 позволяет сделать следующие выводы:

1) Шламы существенно отличаются по фракционному составу легких, средних и тяжелых нефтяных фракций, что дает основание полагать, что в случае доказательств решения поставленной задачи заявленный способ может претендовать на универсальность с точки зрения возможности переработки любых видов нефтяных шламов и остатков.

2) Удаление воды (обезвоживание) является обязательной стадией производственного процесса.

3) В исследуемых шламах имеется значительное содержание (50-77 мас.%) тяжелых (240-450oС) нефтяных фракций. Модифицированию подвергались, в первую очередь, эти фракции.

В табл. 2 "Влияние скорости нагревания на выход отдельных фракций при комплексном термографическом анализе нефтяного шлама пос. Аксарай 1" представлены сведения, иллюстрирующие поиск оптимальных условий термической обработки нефтешламов, анализ которых показывает:

1) Выход фракций существенно зависит от скорости политермического нагрева. Оптимальным режимом по скорости нагрева для максимального выхода:

- легких фракций следует принять: vн≤2,5 град/мин, воды - 2,5-10 град/мин,

- средних фракций ≤2,5 град/мин,

- тяжелых фракций 5-20 град/мин,

- остаточных 20 град/мин.

В зависимости от назначения процесса скорость политермического нагрева можно изменять в широких пределах от 1,25 до 20 град/мин.

При скоростях политермического (адиабатно-изотермического) нагрева менее 1,25 град/мин процесс переработки нефтешламов слишком затянут во времени и не является экономичным.

При скоростях нагрева объектов более 20oС наблюдается слишком бурное выделение воды с примесями легких фракций, усложняющее течение процесса, рост остаточных тяжелых, вязких (450-600oC) фракций, затрудняющих дальнейшую переработку (модификацию).

Таким образом, вести политермический или адиабатно-изотермический нагрев при скоростях более 20 град/мин не рекомендуется.

Из табл. 1 и 2 можно видеть, что оптимальными температурами для проведения процесса в адиабатно-изотермических условиях являются: 90oС - выход легких фракций; 120oС - испарение воды; 240oС - выход средних фракций; 450oС - выход и частичная деструкция тяжелых фракций; 600oС - остаточные фракции.

При этом скорость нагрева объектов адиабатно-изотермическим способом соизмерима со скоростью нагрева объектов в политермических условиях. Продолжительность выдержки объекта при указанных выше номинальных температурах подбирается экспериментально в зависимости от вида шлама. Этот фактор времени не является определяющим. Нагрев шлама в атмосфере азота (табл.2), а также без доступа воздуха улучшает качество выделяемых фракций и продуктов на их основе.

На фиг. 1 представлена единая технологическая схема процесса переработки нефтяных шламов (остатков, отложений) по заявленному способу. На основании анализа фиг.1 можно прийти к заключению:

1) Технологический процесс позволяет перерабатывать и модифицировать любые виды нефтешламов и является поэтому универсальным.

2) Производство позволяет получить широкий ассортимент продукции, поэтому предлагаемый способ является гибким.

3) Технологический процесс может быть достаточно быстро перестроен (переориентирован) на выпуск товарной продукции в зависимости от конъюнктуры рынка.

4) Преимуществом данного способа является экологическая чистота.

5) Достоинством данного способа являются минимальные транспортные затраты.

Физико-химические свойства некоторых из продуктов модифицирования нефтесодержащих шламов, полученных по заявляемому способу, по примерам:

1) Топливные брикеты с обезвоженным нефтешламом (см. табл.3).

Уровень теплоты сгорания топливных брикетов соответствует таким видам твердого топлива, как бурый уголь и торф (Химическая энциклопедия. - М.: Советская энциклопедия. - 1988).

Модифицирование осуществляется путем смешивания дозированных количеств обезвоженных нефтешламов с горючими сланцами или древесными отходами.

Планируется организация производства топливных брикетов для применения на Приволжской железной дороге.

2) Битумная клеящая мастика на основе обезвоженного нефтешлама имеет следующие характеристики:

Теплостойкость, Сo - 70

Эластичность, по ШГ-1, мм - 23

Адгезия к пергамину, МПа - 0,8

Характеристики соответствуют требованиям ГОСТ 28-89-80.

Модифицирование осуществляется путем смешивания обезвоженного нефтешлама с дорожным или строительным битумом.

3) Маркировочный карандаш с твердым связующим материалом на основе обезвоженного нефтешлама: температура размягчения 56-61oC; водопоглощение (25oС, 24 ч) - не более 0,1; адгезия к различным подложкам (стекло, пластики, фанера, дерево, холст, бумага) - удовлетворительно; наличие летучих компонентов - нет; цвет - любой (в зависимости от вида и дозировки пигмента).

Модифицирование состоит в том, что выделенная в ходе переработки нефтешлама парафино-церезино-вазелиновая фракция смешивается с различными цветовыми пигментами.

Выпускается НПАО "Лакокраска" (г.Саратов) в виде компонентов по 25 цветов (пастель художественная).

4) Формовой эбонит с обезвоженным нефтешламом (смесь 368)

Теплостойкость по Мартенсу, Сo - 46

Хрупкость, МДж/м3 - 0,085

Предел прочности при статическом изгибе, МПа - 33

Плотность, г/см3 - 1,29

Кислотостойкость (кол. железа, переходящего в раствор серной кислоты), кг/м2x10-4 - 1,6

Указанные параметры соответствуют требованиям ГОСТ 6980-76.

Обезвоженный нефтешлам используется в качестве замещающего элемента в эбонитовой смеси 368 вместо парафина, церезина и минеральных масел.

368

Бутадиенстирольный каучук СКС 30 АРКМ 15 - 100

Шинный регенерат - 250

Сера - 72

Дифенилгуанидин - 3,8

Кероген - 248

Каолин - 80

Парафин - 15

Масло индустриальное И8-А - 10

Известь - 15

5) Резина общего назначения с обезвоженным нефтешламом (смесь 303)

Теплостойкость по Мартенсу, Сo - 62

Хрупкость, МДж/м3 - 0,06

Прочность при статическом изгибе, МПа - 36

Плотность, г/см3 - 1,31

Кислотостойкость (кол. железа, переходящего в раствор серной кислоты), кг/м2x10-4 - 1,15

Указанные параметры соответствуют требованиям ГОСТ 9268-77 и 926-77.

Обезвоженный нефтешлам используется в качестве замещающего элемента в эбонитовой смеси 303 вместо парафина, церезина и минеральных масел.

303

Бутадиеновый каучук СКБ - 100

Шинный регенерат - 230

Сера - 95

Дифенилгуанидин - 3,5

Эбонитовая пыль - 100

Кероген - 100

Каолин - 80

Парафин - 2

Рубакс - 20

Масло индустриальное И8-А - 10н

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ЖИДКОГО СТЕКЛА | 2000 |

|

RU2177922C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2012 |

|

RU2506303C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266258C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСОДЕРЖАЩЕГО НЕФТЕШЛАМА | 2015 |

|

RU2608036C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ (ШЛАМОВ) | 1998 |

|

RU2156750C2 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

| Способ утилизации нефтяных отходов | 1990 |

|

SU1767292A1 |

| Установка для обработки жидкого углеводородного парафинистого сырья | 2022 |

|

RU2782934C1 |

Изобретение относится к переработке нефтяных шламов и может быть применено в нефтеперерабатывающей промышленности для получения разнообразных композиционных материалов. Переработку нефтяных твердых шламов проводят сначала переводом его в вязкотекучее состояние. Затем проводят нагрев в один или несколько этапов со скоростью 1,25-20,0 град/мин при режиме от температуры окружающей среды до 700oС. При этом выделяют соответствующие фракции. Проводят модифицирование этих фракций и/или оставшегося шлама. При этом модифицирование осуществляют на любом этапе нагрева. Технический результат состоит в универсальности, возможности получать широкий ассортимент продукции, экологической чистоте и экономии средств. 6 з.п. ф-лы, 3 табл., 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1994 |

|

RU2078740C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1994 |

|

RU2043779C1 |

| Способ переработки нефтяного сырья | 1987 |

|

SU1490139A1 |

| АЛЕКСАНДРОВ И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| - М.: Химия, 1981, с.54 и 76. | |||

Авторы

Даты

2002-11-27—Публикация

2000-08-24—Подача