Область техники, к которой относится изобретение

Изобретение относится к нефтегазовому испытательному оборудованию и может быть использовано для проведения калибровки и поверки поточных влагомеров нефти и нефтепродуктов в автоматизированном режиме, а также для испытаний средств измерений влагосодержания нефти и нефтепродуктов с использованием эталонных поверочных жидкостей (смесей) с заданными значениями объемного (массового) содержания воды и минеральных солей в нефти и нефтепродуктах. Изобретение также может быть использовано для поверки средств измерения влагосодержания других углеводородных жидкостей.

Уровень техники

Для устройств рассматриваемого назначения современный уровень техники предполагает присутствие следующих элементов:

- наличие замкнутого циркуляционного контура, обеспечивающего возможность испытаний средств измерения влагосодержания смесей с углеводородными жидкостями заданной концентрации в течение непрерывного процесса необходимой длительности;

- применение современных высокоточных средств измерений, обеспечивающих при этом необходимую повторяемость результатов;

- возможность управления потоком поверочной смеси и условиями проведения испытаний;

- высокую степень автоматизации процессов подготовки смесей и испытаний, обеспечивающих снижение влияния человеческого фактора и повышение производительности.

Известная установка для поверки влагомеров нефти и нефтепродуктов (см. [1] патент RU 36893, G01N 33/22. G01N 33/26, опубл. 27.03.2004) содержит замкнутый циркуляционный контур, последовательно соединенную трубопроводом накопительную емкость (бак смеситель), в которой циркулирует поверочная жидкость с заданными параметрами, с устройством устранения турбулентности потока, систему терморегулирования с датчиком температуры, устройство для регулировки скорости потока, связанное с насосом для перемешивания нефти и добавляемой воды, стыковочные узлы для крепления первичного преобразователя поверяемого влагомера. Данная установка обеспечивает возможность проведения непрерывных испытаний необходимой длительности; возможность управления потоком поверочной смеси (вручную, с использованием частотного регулирования вращения ротора насоса), возможность регулирования температуры поверочной смеси.

Недостатками данного аналога являются отсутствие решений, обеспечивающих возможность применения средств автоматизации процессов, вследствие чего имеет место высокая зависимость результатов испытаний и исследований от влияния человеческого фактора; отсутствие строго-автоматических технических средств высокоточного дозирования компонентов при подготовке поверочных смесей; отсутствие средств контроля параметров потока; несовершенство системы терморегулирования.

Наиболее близким аналогом по совокупности существенных признаков является установка для поверки влагомеров нефти и нефтепродуктов (см. [2] патент RU 92962, G01N 33/22, C01N 33/26, опубл. 10.04.2010), содержащая циркуляционный контур последовательно соединенных трубопроводом накопительной емкости, в которой циркулирует поверочная жидкость с заданными параметрами, с устройством для устранения турбулентности потока жидкости, устройства для регулировки скорости потока эмульсии, связанного с двигателем насоса, системы терморегулирования с датчиком температуры и стыковочные узлы для крепления первичного преобразователя влагомера, статический миксер, установленный на входе поверяемого влагомера, расходомер, используемый для контроля скорости потока поверочной жидкости, поддержание оптимальной величины которой производится устройством для регулировки скорости потока эмульсии, выполненным в виде частотного регулятора сети электропитания двигателя насоса, а система терморегулирования содержит термостат с системой охлаждения, выполненной на термоэлементах Пельтье, и электронный терморегулятор, связанный с датчиком температуры.

Недостатками прототипа являются:

- наличие единственной накопительной емкости, в которой дозирование компонентов производится ручным способом, причем для исследований на смеси другой концентрации требуется остановка процесса циркуляции и повторное смешивание компонентов;

- использование системы терморегулирования на элементах Пельтье с одним теплообменником, имеющей ограничение по мощности охлаждения;

- отсутствие автоматизированной системы управления, позволяющей производить дозирование воды (нефти) в автоматическом режиме, а также задавать требуемые параметры работы установки с клавиатуры персонального компьютера, контролировать процесс измерений, производить запись показаний, обработку и передачу информации.

Сущность изобретения

Задачей, которая решается заявляемым изобретением, является создание быстродействующего (высокоэффективного) оборудования для поверки и калибровки средств измерений показателей качества нефти и нефтепродуктов (в данном случае, их влагосодержания), отвечающего современным метрологическим требованиям, действующим в нефтегазовой отрасли и обеспечивающим возможность ее адаптации в составе современных систем передачи информации и управления.

При реализации и внедрении настоящего изобретения достигается получение результатов измерений:

- отвечающих современным метрологическим требованиям;

- минимально подверженных влиянию человеческого фактора;

- в формах, приемлемых для обработки и передачи с использованием современных информационных систем.

Техническим результатом является повышение производительности труда при проведении исследований, получение требуемых результатов измерений в существенно более короткие промежутки времени, повышение надежности регламентированных условий измерений, уменьшение влияния человеческого фактора.

Технический результат достигается за счет того, что установка для калибровки и поверки влагомеров нефти и нефтепродуктов включает замкнутый циркуляционный контур поверочной жидкости, содержащий смесительный участок, расходомер поверочной жидкости, систему регулирования скорости потока жидкости с помощью насоса с частотным регулированием, систему терморегулирования, стыковочные узлы для монтажа поверочного и контрольного влагомеров, при этом замкнутый циркуляционный контур поверочной жидкости выполнен закрытым при контролируемом внутреннем давлении, при этом к циркуляционному контуру поверочной жидкости, на его смесительном участке подсоединены две системы дозированной подачи компонентов поверочной жидкости - с емкостями, при этом к циркуляционному контуру поверочной жидкости подключены система дозированного слива поверочной жидкости, в систему терморегулирования включен внешний чиллер с теплообменником, обеспечивающий как охлаждение, так и нагрев поверочной жидкости до заданной температуры, при этом установка снабжена автоматизированной системой управления с автоматизированным рабочим местом оператора с оборудованием силового управления и автоматизации процессов.

В обеспечение дозированной корректировки соотношения компонентов поверочной жидкости и контроля этого процесса в обе системы дозированной подачи компонентов поверочной жидкости включены прецизионные массомеры жидкости, также, в системы дозированной подачи компонентов и дозированного слива поверочной жидкости включены быстродействующие управляемые клапаны, кроме того, система дозированного слива поверочной жидкости снабжена электронными платформенными весами для контроля массы слитой жидкости. В обеспечение возможности регулирования давления поверочной жидкости в замкнутом циркуляционном контуре к нему подключен узел нагнетания давления.

Краткое описание чертежей

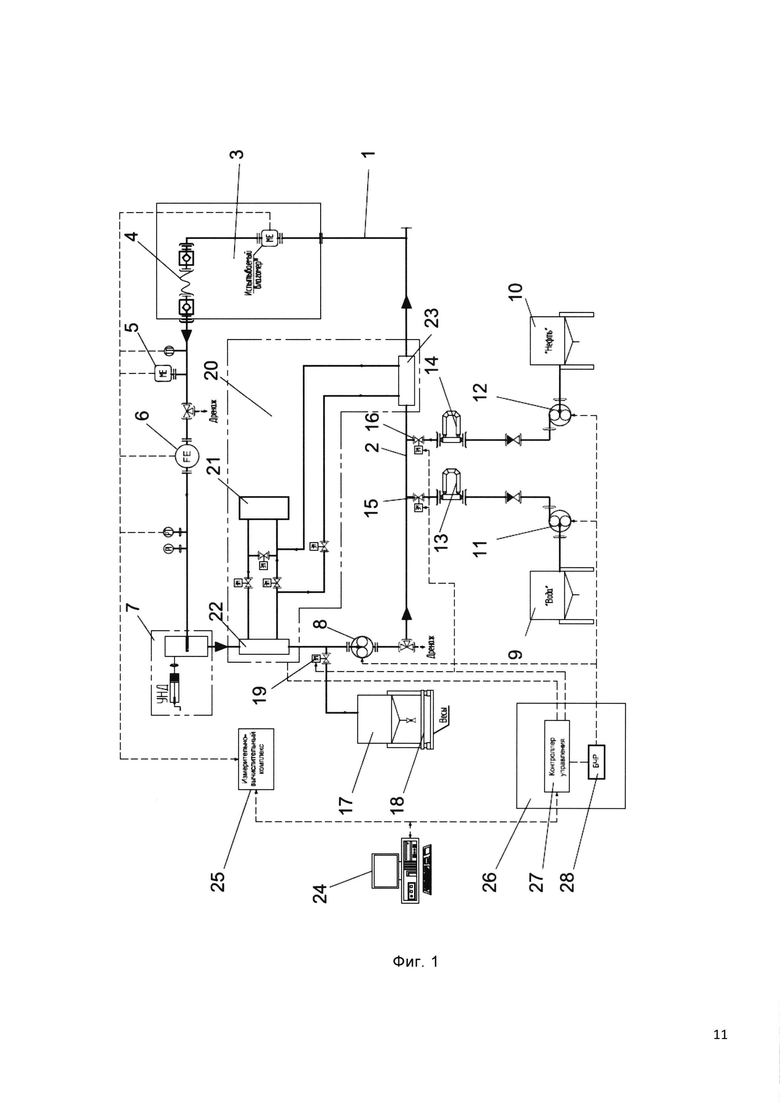

Фиг. 1 - принципиальная схема установки для калибровки и поверки влагомеров нефти и нефтепродуктов.

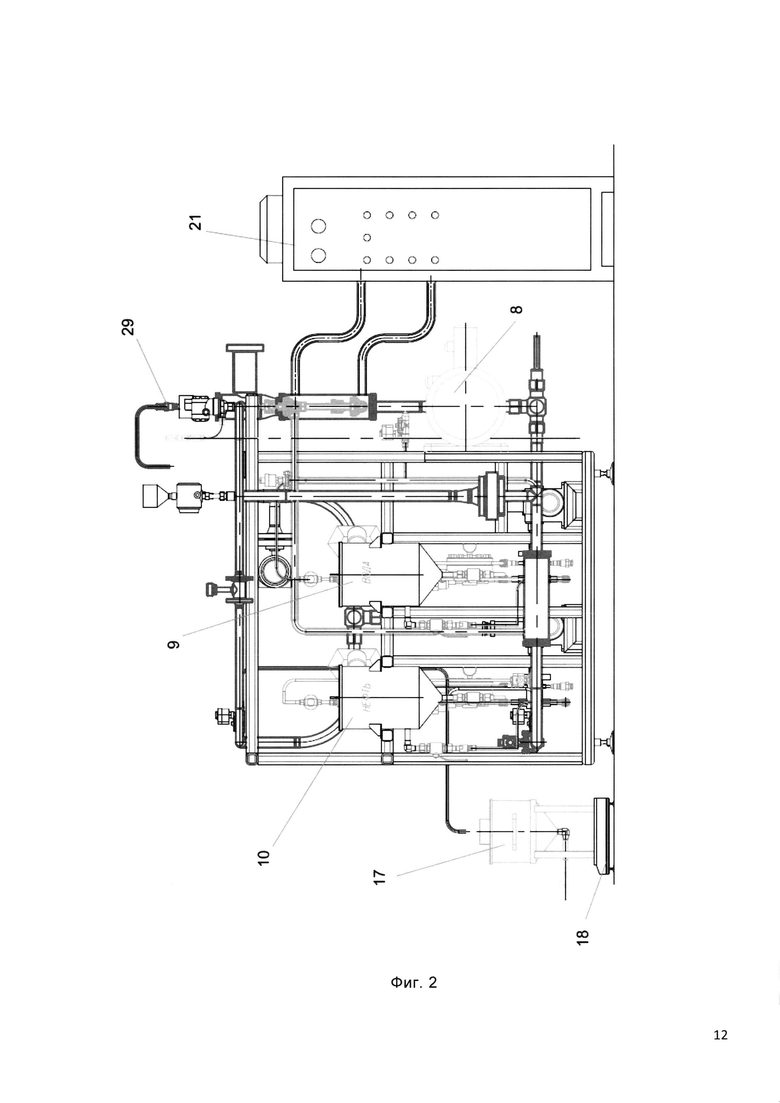

Фиг. 2 - общий вид установки.

На фигурах цифрами обозначены следующие позиции:

1 - циркуляционный контур; 2 - смесительный участок; 3 - узел подключения поверяемого влагомера; 4 - гибкая компенсационная вставка; 5 - место подключения контрольного влагомера; 6 - расходомер поверочной жидкости; 7 - узел нагнетания давления; 8 - насос; 9 - емкость для воды; 10 - емкость для нефти; 11 - дозировочный насос воды, 12 - дозировочный насос нефти; 13 - массомер, 14 - массомер; 15 - дистанционно управляемый (соленоидный) клапан; 16 - дистанционно управляемый (соленоидный) клапан; 17 - мерная емкость; 18 - электронные весы; 19 - дистанционно управляемый (соленоидный) клапан; 20 - система терморегулирования; 21 - внешний чиллер; 22 - теплообменник; 23 - теплообменник; 24 - автоматизированное рабочее место; 25 - измерительно-вычислительный комплекс; 26 - шкаф силового управления; 27 - контроллер управления; 28 - блок частотного регулирования; 29 - кран стравливания воздуха (воздушник).

Раскрытие изобретения

На фиг. 1 представлена схема установки, поясняющая сущность изобретения. Основной частью установки является замкнутый циркуляционный контур (1), содержащий смесительный участок (2), узел подключения поверяемого влагомера (3) с гибкой компенсационной вставкой (4) на выходе, место подключения контрольного влагомера (5), расходомер поверочной жидкости (6), узел нагнетания давления (7), насос (8), средства измерений параметров потока жидкости (датчики, температуры и давления), запорную арматуру, обеспечивающую, в частности, слив жидкости в дренаж при опорожнении циркуляционного контура (1). Относительное размещение этих элементов в составе циркуляционного контура диктуется конструктивными и эксплуатационными соображениями - удобством монтажа, эксплуатационной доступностью, ремонтопригодностью и т.п. В обеспечение непрерывной циркуляции поверочной жидкости по замкнутому циркуляционному контуру при контролируемом давлении в нем - контур выполнен закрытым.

К смесительному участку (2) циркуляционного контура (1) присоединены две раздельные системы дозированной подачи компонентов поверочной жидкости (идентичные по конструктивному исполнению). Каждая система содержит в своем составе емкости компонентов (9) и (10) (соответственно, воды и нефти), дозировочные шестеренные насосы (11) и (12), прецизионные массомеры (13) и (14), дистанционно управляемые клапаны (15) и (16).

Система дозированного слива поверочной жидкости состоит из мерной емкости (17), электронных платформенных весов (18) и дистанционно управляемого клапана (19).

Системы дозированной подачи компонентов и система дозированного слива поверочной жидкости в сочетании с автоматизированной системой управления обеспечивают возможность управляемого формирования с высокой точностью заданного соотношения компонентов в поверочной смеси - в соответствии с назначенной для данного исследования шкалой соотношений.

Система терморегулирования (20) включает внешний чиллер (21) (типа универсальной водоохлаждающей установки с функцией подогрева), теплообменники (22) и (23), соединительные трубопроводы с дистанционно управляемыми клапанами.

Автоматизированная система управления включает в себя автоматизированное рабочее место (АРМ) (24), измерительно-вычислительный комплекс (25) и шкаф силового управления (26), содержащий контроллер управления (27) и блок частотного регулирования (БЧР) (28).

Автоматизированная система управления снабжена программным обеспечением согласно ее функциям: расчета потребных масс компонентов; автоматического или ручного введения данных по режимам работы установки; дозированной заправки циркуляционного контура и корректировки соотношения компонентов в процессе испытаний путем дозированного слива поверочной жидкости и введения в циркуляционный контур расчетной дозы одного из компонентов поверочной жидкости; непрерывного мониторинга процессов циркуляции поверочной жидкости; фиксации и записи показаний измерительных приборов с широкими пределами изменений периодов и общей продолжительности записи показаний; первичной обработки результатов испытаний и формирования протоколов калибровки и поверки влагомеров; передачи информации в интегральные системы контроля.

На фиг. 2 представлен общий вид установки, здесь показаны: насос (8), емкости для исходных продуктов - для воды (9), для нефти (10), мерная емкость для слива пробы (17), установленная на весах (18), чиллер (21), кран стравливания воздуха (воздушник) (29).

Установка для калибровки и поверки влагомеров нефти и нефтепродуктов функционирует следующим образом.

Исходя из вида и назначения испытания, задают шкалу соотношений компонентов, которая в дальнейшем реализуется поэтапно в процессе испытаний. В качестве поверочной жидкости при поверке, калибровке влагомеров в качестве компонентов влагосодержащей смеси, как правило, используются нефть (или нефтепродукт) и вода. При этом нормируемым показателем является также соленость жидкости. При исследовательских испытаниях вместо нефти может применяться другая углеводородная жидкость.

Исходные данные по соотношению компонентов через АРМ (24) вводят в ИВК (25). С помощью ИВК по заданному алгоритму вычисляют массы компонентов, которые необходимо добавить (убавить) в контуре, чтобы получить заданное влагосодержание поверочной жидкости (в соответствии с заданной шкалой соотношений).

Выполняют заправку компонентов поверочной жидкости в емкости (9) и (10).

Системы подачи компонентов с помощью насосов (11) и (12), прецизионных массомеров (13) и (14), дистанционно управляемых клапанов (15) и (16) вводят заданные (первичные) дозы компонентов в циркуляционный контур (1) через его смесительный участок (как правило, при первичном заполнении в циркуляционный контур закачивают только один из компонентов - либо воду, либо нефтепродукт (или углеводородную жидкость). При этом воздух вытесняется через воздушники (краны стравливания воздуха) (29), расположенные в верхних точках трубопроводной системы установки.

ИВК посредством цифрового канала связи выдает сигнал на контроллер управления к началу цикла дозирования. Контроллер управления, в свою очередь, через схему управления подает сигналы на открытие соответствующих соленоидных клапанов, сигнал на запуск насоса и сигнал на открытие соленоидного клапана (19). Массу введенного компонента контролируют по показаниям массовых преобразователей расхода (14, 15). По достижении заданной массы, контроллер управления выдает сигнал на закрытие быстродействующих соленоидных клапанов (15, 16, 19). По показаниям весов (18), массовых преобразователей расхода и датчика температуры в ИВК, вычисляется объем и влагосодержание поверочной жидкости в контуре. После подтверждения оператором на АРМ (24) начала процедуры испытания контроллер управления (27) подает сигнал на БЧР (28) о запуске насоса (8). Объемный расход в поверочном контуре может быть задан оператором как с дисплея АРМ (24), так и с панели БЧР (28) в шкафу управления. В процессе проведения испытания показания средств измерений: датчика давления, датчика температуры, турбинного преобразователя расхода, контрольного влагомера - регистрируются в ИВК, и по заданию оператора могут быть включены в отчет о проведении испытания. Если во время проведения испытания температуры поверочной жидкости в контуре изменилась сверх допустимого, контроллер управления подает сигнал на открытие (закрытие) соленоидных клапанов системы терморегулирования, вследствие чего включается (или выключается) циркуляция теплоносителя через теплообменники 22 и 23.

Каждый этап испытаний, характеризующийся соотношением компонентов и температурой поверочной жидкости, состоит в прокачивании двухкомпонентной смеси по циркуляционному контуру с контролем и корректировкой показаний испытываемого влагомера по заданному соотношению компонентов, соответствующему влагосодержанию смеси, реализованному при дозировании компонентов поверочной жидкости. Контрольный влагомер (5) служит для оценки качества циркулирующей по контуру смеси и работоспособности установки в целом. Изменение и поддерживание температурных режимов обеспечивает система терморегулирования (20). Изменение соотношения компонентов выполняется по заданной программе путем слива в емкость (17) заданной дозы смеси (путем открытия клапана (19) по показаниям весов (18) при параллельном вводе в циркуляционный контур (1) расчетной дозы от одной из двух систем дозированной подачи компонентов.

Помимо этого, благодаря данному изобретению, в процессе и по итогам испытаний осуществляется дистанционный мониторинг и управление процессами, обработка и протоколирование результатов, передача информации в интегральные системы контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки динамометра для измерения расхода жидкого носителя на основе эффекта Кориолиса | 2023 |

|

RU2817557C1 |

| Способ контроля метрологических характеристик стационарных или мобильных замерных установок и поверочная установка для его реализации | 2018 |

|

RU2682063C1 |

| Устройство для градуирования и поверки измерителей влагосодержания нефти и нефтепродуктов | 1978 |

|

SU787961A1 |

| УСТАНОВКА ДЛЯ КАЛИБРОВКИ И ПОВЕРКИ ВЛАГОМЕРОВ | 2008 |

|

RU2381484C1 |

| Устройство для градуировки и поверки скважинных приборов | 1982 |

|

SU1048377A1 |

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2024 |

|

RU2826164C1 |

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2023 |

|

RU2811042C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛИ ПЛАСТОВОЙ ВОДЫ В ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН | 2015 |

|

RU2620702C1 |

| Устройство для градуировки и поверки скважинных влагомеров | 1982 |

|

SU1065757A1 |

| СПОСОБ ПРИЕМА И УЧЕТА НЕФТЕПРОДУКТОВ | 2018 |

|

RU2695520C1 |

Изобретение относится к нефтегазовому испытательному оборудованию и может быть использовано для проведения калибровки и поверки поточных влагомеров нефти и нефтепродуктов в автоматизированном режиме. Установка включает замкнутый циркуляционный контур поверочной жидкости, содержащий смесительный участок, расходомер поверочной жидкости, систему регулирования скорости потока жидкости с помощью насоса с частотным регулированием, систему терморегулирования, стыковочные узлы для монтажа поверочного и контрольного влагомеров. Замкнутый циркуляционный контур поверочной жидкости выполнен закрытым при контролируемом внутреннем давлении, при этом к циркуляционному контуру поверочной жидкости, на его смесительном участке подсоединены две системы дозированной подачи компонентов поверочной жидкости - с емкостями, при этом к циркуляционному контуру поверочной жидкости подключена система дозированного слива поверочной жидкости, в систему терморегулирования включен внешний чиллер с теплообменником, обеспечивающий как охлаждение, так и нагрев поверочной жидкости до заданной температуры, при этом установка снабжена автоматизированной системой управления с автоматизированным рабочим местом оператора с оборудованием силового управления и автоматизации процессов. Изобретение позволяет повысить производительность труда при проведении исследований, получить требуемые результаты измерений в существенно более короткие промежутки времени, повысить надежность регламентированных условий измерений, уменьшить влияния человеческого фактора. 2 з.п. ф-лы, 2 ил.

1. Установка для калибровки и поверки влагомеров нефти и нефтепродуктов, включающая замкнутый циркуляционный контур поверочной жидкости, содержащий смесительный участок, расходомер поверочной жидкости, систему регулирования скорости потока жидкости с помощью насоса с частотным регулированием, систему терморегулирования, стыковочные узлы для монтажа поверочного и контрольного влагомеров, отличающаяся тем, что замкнутый циркуляционный контур поверочной жидкости выполнен закрытым при контролируемом внутреннем давлении, при этом к циркуляционному контуру поверочной жидкости, на его смесительном участке подсоединены две системы дозированной подачи компонентов поверочной жидкости - с емкостями, при этом к циркуляционному контуру поверочной жидкости подключена система дозированного слива поверочной жидкости, в систему терморегулирования включен внешний чиллер с теплообменником, обеспечивающий как охлаждение, так и нагрев поверочной жидкости до заданной температуры, при этом установка снабжена автоматизированной системой управления с автоматизированным рабочим местом оператора с оборудованием силового управления и автоматизации процессов.

2. Установка по п. 1, отличающаяся тем, что в обеспечение дозированной корректировки соотношения компонентов поверочной жидкости и контроля этого процесса в обе системы дозированной подачи компонентов поверочной жидкости включены прецизионные массомеры жидкости, также в системы дозированной подачи компонентов и дозированного слива поверочной жидкости включены быстродействующие управляемые клапаны, кроме того, система дозированного слива поверочной жидкости снабжена электронными платформенными весами для контроля массы слитой жидкости.

3. Установка по п. 1, отличающаяся тем, что в обеспечение возможности регулирования давления поверочной жидкости в замкнутом циркуляционном контуре к нему подключен узел нагнетания давления.

| Устройство для извлечения из грунта рельсовых оснований опор воздушных линий связи, электропередачи и т.п. | 1950 |

|

SU92962A1 |

| Устройство для градуирования и поверки измерителей влагосодержания нефти и нефтепродуктов | 1978 |

|

SU787961A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ДРОБЛЕНОГО ГИПСА | 1933 |

|

SU36893A1 |

| СПОСОБ КАЛИБРОВКИ СКВАЖИННЫХ ВЛАГОМЕРОВ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2282831C2 |

| Устройство для градуировки и поверки скважинных приборов | 1982 |

|

SU1048377A1 |

| УСТАНОВКА ДЛЯ КАЛИБРОВКИ И ПОВЕРКИ ВЛАГОМЕРОВ | 2008 |

|

RU2381484C1 |

| US 3954002 A, 04.05.1976 | |||

| US 4964734 A, 23.10.1990. | |||

Авторы

Даты

2017-03-01—Публикация

2016-03-22—Подача