Изобретение относится к способам приготовления катализатора для дегидрирования циклогексанола в циклогексанон, например, в производстве капролактама.

Известен способ приготовления катализатора для дегидрирования циклогексанола в циклогексанон путем обработки твердого оксидного носителя водным раствором соли меди в присутствии специального комплексообразователя в виде водорастворимых органических полимеров. Порошок катализатора после добавления специальных присадок таблетируют в изделия, которые затем подвергают термообработке [Патент РФ №2218987, 7 МКИ B01J 23/72, 37/03, 31/06, 1998 г.]. Недостатками способа являются невысокая активность и термостабильность получаемого катализатора.

Известен также способ приготовления катализатора для дегидрирования циклогексанола в циклогексанон, включающий нанесение предшественника активного медного компонента в виде оксида меди из суспензии, состоящей из водного раствора аммиачно-карбонатного комплекса меди с распределенным в нем порошком оксидного твердого носителя, термическую обработку и гранулирование шихты [Патент РФ №2353425, B01J 23/72 (2006.1), 2008 г.]. Нанесение предшественника активного компонента осуществляют из суспензии при температуре 55°C-350°C при перемешивании, соответствующей критическим значениям центробежного критерия Рейнольдса (≈50), при которых наблюдается ламинарный режим течения. В условиях недостаточной интенсивности перемешивания разложение аммиачно-карбонатного комплекса меди протекает уже в растворе с образованием темного осадка оксида меди, который затем адсорбируется на носителе в форме крупных кристаллитов размером 15-18 нм. Известный способ имеет недостатки. Во-первых, он не обеспечивает прочного сцепления частиц оксида меди с носителем - кристаллиты слабо связаны с поверхностью носителя, подвержены миграции и агломерации при температурном воздействии. Во-вторых, образование и осаждение на носителе крупных кристаллитов обусловливает недостаточно высокую удельную поверхность катализатора, которая не превышает 90 м2/г. Формирование медного покрытия с низкой адгезионной прочностью с носителем и отсутствие «резерва» по внутренней поверхности являются причиной низкой термостабильности катализатора при возможных перегревах в промышленном реакторе. Под действием повышенных температур внутренняя поверхность катализатора сокращается до значений ниже критических, что приводит к значительному снижению его активности.

Из известных технических решений наиболее близким по технической сущности (прототипом) к предлагаемому изобретению является способ приготовления катализатора для дегидрирования циклогексанола в циклогексанон, включающий нанесение предшественника активного медного компонента из суспензии, состоящей из водного раствора аммиачно-карбонатного комплекса меди с распределенным в нем порошком твердого оксидного носителя - смеси белой сажи и бемита, при постоянном перемешивании, соответствующем развитому турбулентному гидродинамическому режиму при значениях центробежного критерия Рейнольдса больше 10000, термическую обработку и гранулирование шихты [Патент РФ №2574730, МКИ B01J 37/08, 21/08, 21/02, С07В 41/06, 49/303 (2006.1) 10.02.2016 г.). Известный способ обеспечивает осаждение на носителе предшественника активного компонента в форме прочно связанного с ним основного гидрооксида меди (малахитовых структур), обладающего высокой удельной поверхностью. В итоге получают катализатор с повышенной термостабильностью при сохранении высоких показателей селективности и активности. Недостатком известного способа, как показывает практика промышленной эксплуатации, является низкая устойчивость катализатора к коксооотложению в условиях переработки сырья, состав которого отличается от нормативных показателей. Так, при переработке анольного сырья, содержащего значительные количества фракции циклогексанона (больше 12-13 мас.% вместо 2-10 мас.%, установленных производственным регламентом), продолжительность нормальной эксплуатации катализатора ограничена 50-60 сутками. Наблюдаемое снижение активности может достигать 15% и изменяется от 60% до 45%. Дезактивация катализатора при закоксовывании связана с экранированием и блокировкой коксом активной поверхности и пор. Для восстановления активности необходимо проводить операцию регенерации катализатора, т.е. обработки его кислородсодержащим газом для удаления коксовых отложений. Значительному снижению активности катализатора, полученного по известному способу, способствует его пористая структура, изобилующая узкими порами размером 5-8 нм, в устье которых и происходит отложение кокса.

Техническим результатом, на который направлено предлагаемое изобретение, является усовершенствование способа приготовления катализатора дегидрирования циклогексанола в циклогексанон, приводящего к получению катализатора с повышенной устойчивостью к коксоотложению при сохранении высоких показателей селективности, активности и термостабильности.

Для достижения технического результата в способе приготовления катализатора для дегидрирования циклогексанола в циклогексанон путем нанесения предшественника активного компонента из суспензии, состоящей из водного раствора аммиачно-карбонатного комплекса меди с распределенным в нем порошком твердого оксидного носителя - смеси белой сажи и бемита, при постоянном перемешивании, термической обработке и гранулировании шихты согласно изобретению нанесение предшественника активного компонента осуществляют в переходном гидродинамическом режиме, соответствующем значениям центробежного критерия Рейнольдса 2500-10000.

Проведение стадии нанесения в переходном гидродинамическом режиме обеспечивает осаждение на носителе предшественника активного компонента как в форме оксида меди, так и в форме основного гидрооксида меди (малахитовых структур), причем массовое отношение оксида меди к основному гидрооксиду меди в составе предшественника активного компонента составляет 0,37-2,70, при этом преобладающий диаметр пор составляет 16-24 нм.

Настоящее изобретение соответствует условию патентоспособности «новизна», поскольку из уровня техники не удалось найти технического решения, существенные признаки которого полностью совпадали бы со всеми признаками, имеющимися в независимом пункте формулы.

Также настоящее изобретение соответствует критерию изобретения «изобретательский уровень», поскольку из уровня техники не удалось найти технического решения, существенные признаки которого обеспечивали выполнение такой же технической задачи, на выполнение которой направлено данное изобретение.

Изобретение иллюстрируется следующими примерами:

Пример 1

В обогреваемый реактор с мешалкой заливают 443 см3 раствора аммиачно-карбонатного комплекса меди с концентрацией меди 100 г/л (в пересчете на CuO), добавляют 13,7 г сухого карбоната натрия, перемешивают и постепенно при работающей мешалке засыпают носитель: 102,4 г белой сажи с удельной поверхностью 100 м2/г и 40,9 г бемита с удельной поверхностью 220 м2/г в массовом отношение белая сажа:бемит - 2,5. Осаждение меди на носитель ведут при постоянном перемешивании и при температуре 90°С в переходном гидродинамическом режиме, соответствующем значению центробежного критерия Рейнольдса 8000, до остаточного содержания меди в растворе не более 3-4 г/дм3. Полученную катализаторную массу отфильтровывают и высушивают при температуре 110-120°С. Просушенную массу размалывают в порошок, увлажняют до влажности 40% и экструдируют в гранулы диаметром 4 и высотой 6 мм. Гранулы сушат 2 ч при температуре 110-120°С и затем термообрабатывают при 260°С в течение 2 ч.

Приготовленный катализатор имеет состав, мас.%: медь (в пересчете на CuO) - 21,5; натрий (в пересчете на Na2O) - 4; остальное носитель: белая сажа и бемит в соотношении 2,5:1. Массовое отношение оксида меди к основному гидрооксиду меди в составе предшественника активного компонента составляет 0,37:1. Преобладающий диаметр пор в катализаторе 8 нм, удельная поверхность 350 м2/г.

Пример 2

Катализатор готовят аналогично примеру 1, но осаждение меди на носитель ведут в переходном гидродинамическом режиме, соответствующем значению центробежного критерия Рейнольдса 10000. Берут 454 см3 раствора аммиачно-карбонатного комплекса меди, 10,2 г сухого карбоната натрия, 108,4 г белой сажи и 37,4 г бемита так, что в массовом отношение белая сажа:бемит составляет 2,9:1.

Катализатор имеет состав, мас.%: медь (в пересчете на CuO) - 22; натрий (в пересчете на Na2O) - 3,0, остальное носитель - белая сажа и бемит в отношении 2,9:1.

Массовое отношение оксида меди к основному гидрооксиду меди в составе предшественника активного компонента составляет 0,43:1. Преобладающий диаметр пор в катализаторе 18 нм, удельная поверхность 180 м2/г.

Пример 3

Катализатор готовят аналогично примеру 1, но осаждение меди на носитель ведут в переходном гидродинамическом режиме, соответствующемм значению центробежного критерия Рейнольдса 5000. Берут 474 см3 раствора аммиачно-карбонатного комплекса меди, 6,8 г сухого карбоната натрия, 112 г белой сажи и 35 г бемита так, что в массовом отношение белая сажа:бемит составляет 3,2:1.

Катализатор имеет состав, мас.%: медь (в пересчете на CuO) - 23,0; натрий (в пересчете на Na2O) - 2,0; остальное носитель - белая сажа и бемит в отношении 3,2:1. Массовое отношение оксида меди к основному гидрооксиду меди в составе предшественника активного компонента составляет 1:1. Преобладающий диаметр пор в катализаторе 20 нм, удельная поверхность 170 м2/г.

Пример 4

Катализатор готовят аналогично примеру 1, но осаждение меди на носитель ведут в переходном гидродинамическом режиме, соответствующем значению центробежного критерия Рейнольдса 2500. Берут 515 см3 раствора аммиачно-карбонатного комплекса меди, 3,4 г сухого карбоната натрия, 114,1 г белой сажи и 32,6 г бемита так, что в массовом отношение белая сажа:бемит составляет 3,5:1.

Катализатор имеет состав, мас.%: медь (в пересчете на CuO) - 25; натрий (в пересчете на Na2O) - 1,0; остальное носитель - белая сажа и бемит в отношении 3,5:1. Массовое отношение оксида меди к основному гидрооксиду меди в составе предшественника активного компонента составляет 2,7:1. Преобладающий диаметр пор в катализаторе 24 нм, удельная поверхность 160 м2/г.

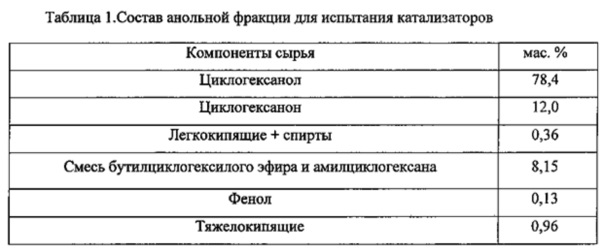

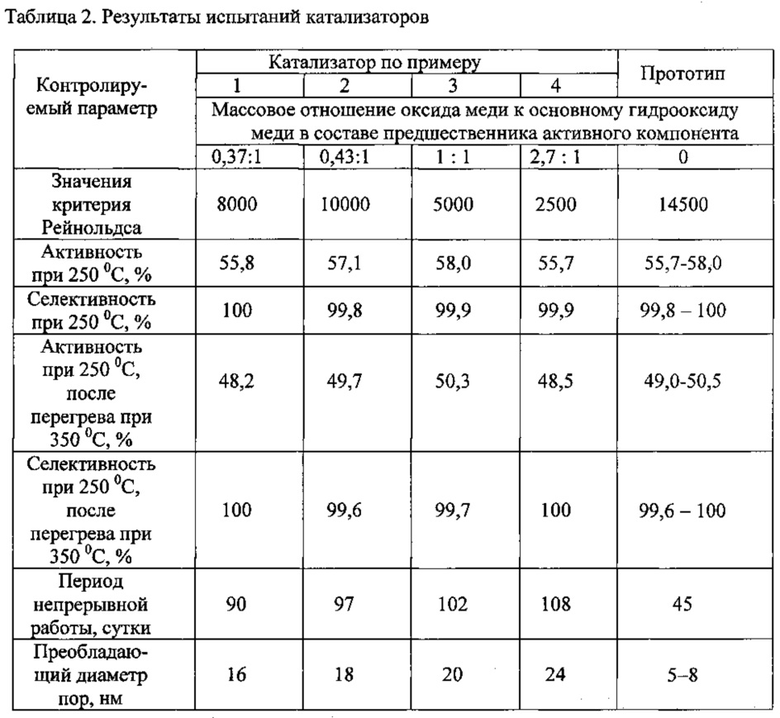

Испытания катализаторов проводили в многоканальной установке проточного типа при атмосферном давлении и объемной скорости подачи сырья 1,0 ч-1. Состав анольной фракции для испытаний образцов катализаторов приведен в таблице 1.

За меру активности принимали общую степень превращения (конверсии) циклогексанола в продукты реакции, селективность оценивали степенью превращения циклогексанола в циклогексанон и выражали также в %. О термостабильности катализатора судили по степени снижения активности при выдержке образцов катализаторов в реакционной среде при температуре 350°C.

Перед началом испытания катализатор восстанавливали в токе водорода при температурах от 150°C до 240°C, затем в реактор подавали сырье, устанавливали температуру 250°C и тренировали образец в течение 5 часов. После чего отбирали контрольные пробы продуктов дегидрирования. Затем температуру в реакторе доводили до 350°C и выдерживали при том же расходе сырья в течение 6 ч. После охлаждения реактора до 250°C снова отбирали контрольные пробы. Состав продуктов реакции определяли хроматографическим методом.

Устойчивость к коксоотложению оценивали периодом непрерывной работы образцов катализаторов, в течение которого снижение первоначальной активности при температуре 250°C достигало 25%.

Результаты испытаний приведены в таблице 2.

Как следует из данных, приведенных в таблице 2, период непрерывной работы катализатора, приготовленного по предлагаемому способу, в 2-2,4 раза превышает период непрерывной работы прототипа при сохранении высоких показателей селективности, активности и термостабильности.

Источники информации

1. Патент РФ №2218987, 7 МКИ B01J 23/72, 37/03, 31/06, 1998 г.

2. Патент РФ №2353425, B01J 23/72 (2006.1), 2008 г.

3. Патент РФ №2574730, B01J 23/72, 21/08, 21/02, С07В 41/06, 49/303 (2006.1), 2016 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2024 |

|

RU2841218C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2013 |

|

RU2546122C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2013 |

|

RU2574730C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2008 |

|

RU2353425C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬЦИНКХРОМАЛЮМИНИЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2642788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2768141C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКАЛЮМИНИЕВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2282496C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2626323C1 |

| Способ получения оксидного катализатора для дегидрирования органических веществ | 2021 |

|

RU2787818C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2620815C1 |

Изобретение может быть использовано в химической промышленности в производстве капролактама. Изобретение относится к способу приготовления медьсодержащего катализатора для дегидрирования циклогексанола в циклогексанон, включающему нанесение предшественника активного компонента из суспензии, состоящей из водного раствора аммиачно-карбонатного комплекса меди с распределенным в нем порошком твердого оксидного носителя - смеси белой сажи и бемита, термическую обработку и гранулирование катализаторной шихты. Нанесение предшественника активного компонента осуществляют в переходном гидродинамическом режиме, соответствующем значениям центробежного критерия Рейнольдса 2500-10000. Массовое отношение оксида меди к основному гидрооксиду меди в составе предшественника активного компонента составляет 0,37-2,70, при этом преобладающий диаметр пор составляет 16-24 нм. Технический результат - усовершенствование способа приготовления медьсодержащего катализатора для дегидрирования циклогексанола в циклогексанон, приводящего к получению катализатора с повышенной устойчивостью к коксоотложению при сохранении высоких показателей селективности, активности и термостабильности. 2 з.п. ф-лы, 2 табл., 4 пр.

1. Способ приготовления катализатора для дегидрирования циклогексанола в циклогексанон путем нанесения предшественника активного компонента из суспензии, состоящей из водного раствора аммиачно-карбонатного комплекса меди с распределенным в нем порошком твердого оксидного носителя - смеси белой сажи и бемита, при постоянном перемешивании, термической обработке и гранулировании шихты, отличающийся тем, что нанесение предшественника активного компонента осуществляют в переходном гидродинамическом режиме, соответствующем значениям центробежного критерия Рейнольдса 2500-10000, что приводит к осаждению на носителе предшественника активного компонента как в форме оксида меди, так и в форме основного гидрооксида меди.

2. Способ по п. 1, отличающийся тем, что массовое отношение оксида меди к основному гидрооксиду меди в составе предшественника активного компонента составляет 0,37-2,70.

3. Способ по п. 1, отличающийся тем, что преобладающий диаметр пор в катализаторе составляет 16-24 нм.

| Джумамухамедов Данияр Шарафиевич, Технология термостабильного катализатора для дегидрирования циклогексанола в циклогексанон в производстве капролактама, Автореферат диссертации на соискание ученой степени к.т.н., Москва, 2015 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2008 |

|

RU2353425C1 |

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| US 6201160 B1, 13.03.2001. | |||

Авторы

Даты

2017-03-03—Публикация

2016-03-09—Подача