1

Изобретение относится к нанесению гальванических покрытий, в частности медных, и может быть использовано в радиопромышленности, в частности, при обработке медных фольг, применяемых в производстве фольгированных диэлектриков для печатных плат.

В современном производстве фольгированных диэлектриков применяются различные виды обработки медной фоль- ,Q ги с целью улучшения адгезии соединения фольга-диэлектрик.

Известен способ электрохимической обработки медной фольги, заключающийся в последовательном нанесении медно-|5 медноокисного слоя при плотности тока 8-27 А/дм в течение 5-50 с и медного слоя при 2,1-16 А/дм в течение 15-6ЙО с из сернокислого электролита меднения L1 J.20

Однако данный способ обработки позволяет увеличить адгезию фольги к диэлектрикам не более чем в раз по сравнению с необработанной фоль- .

гой. Кроме того, присутствие в наносимом слое медноо исных частиц приводит к появлению подтравливания при проведении технологической обработки фольгированного диэлектрика, применяемой в производстве печатных плат

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ электрохимического осаждения меди в потенциостатических условиях. Осаждение проводят из цианистого электролита .

Недостатком известного способа является то, что осаждаются гладкие, равномерные осадки меди, обладающие очень малой адгезией к наносимому на нее диэлектрику при изготовлении фольгированного материала.

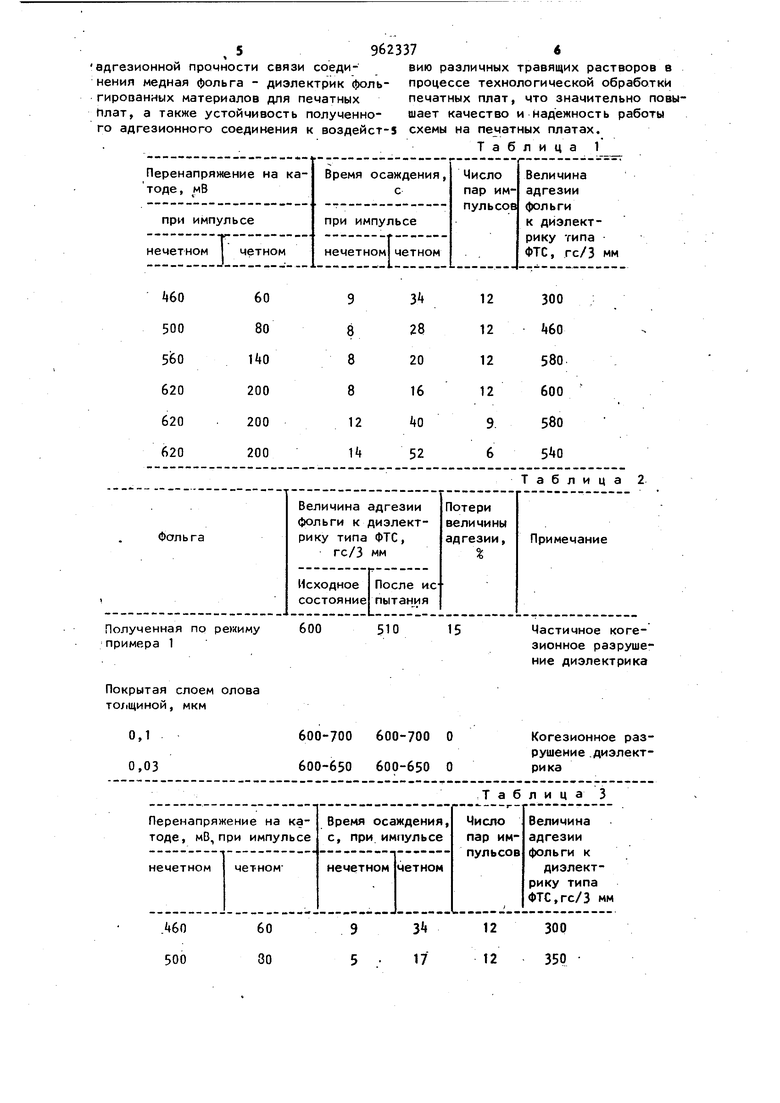

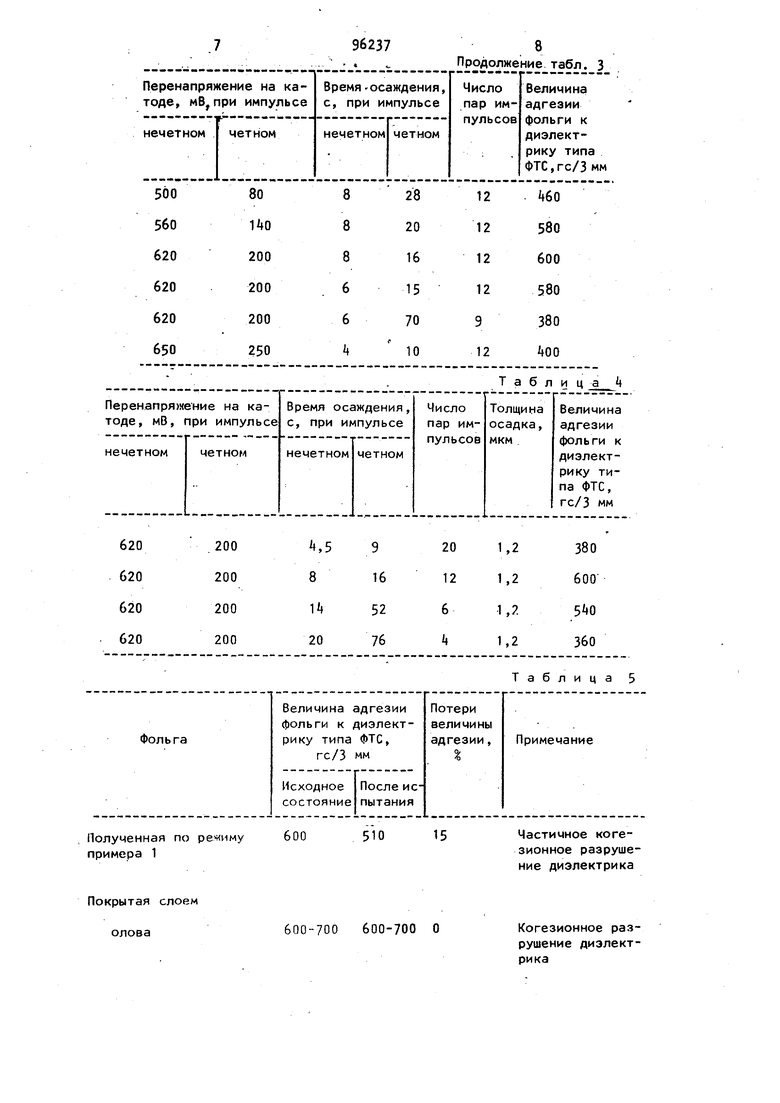

Цель изобретения - повышение адгезии пленки диэлектрика с медным покрытием за счет увеличения шероховатости последнего и повышение стойкости к подтравливанию. Указанная цель достигается тем, что процесс ведут 6-15 с при величи не катодного перенапряжения в нечет ных импульсах 500-620 мВ, затем 15-60 с в четных при 80-200 мВ, причем количество пар импульсов составляет 6-12. Для повышения стойкости к подтра ливанию на медное покрытие наносят слой олова толщиной 0,03-0,1 мкм. Выбор данных параметров перенапряжения и длительности импульсов обуславливается тем, что при нснесе нии медного покрытия с использовани параметров электроосаждения ниже ук Ьаниых пределов величина адгезии сн жается из-за недостаточной степени развитости поверхности осадка, а пр ведении осаждения с использованием параметров выше указанных пределов величина адгезии падает из-за сниже ния прочности сцепления нанесенного осадка с телом |)ольги. Адгезионная прочность сцепления с диэлектриком медной фольги, обработамной предлагаемым способом, воз растает в 12-19 раз по сравнению с необработанной фольгой. Подтравливание как подтвердили и пытания на гальваностойкость, выпол ненные по методике согласно 10316-87, отсутствуёт. Адгезионная прочность сцепления фольги с диэлек риком noche таких испытаний не изме ется. Пример 1. Медную фольгу обрабатывают электрохимически предлагаемым способом в ванне состава, г/л: CuSO - 40 H S04200 выполнен из электролитическ меди. Температура ванны 18-20 С. Скорость протока электролита1 ,4 м/мин Величина адгезии фольги к диэлек рику, типа ФТС сырая (необработанная фольга 30 ГС/3 мм при различных эл рических режимах оценивавшаяся по усилию расслаивания (отрыв полоски фольги шириной 3 мм производят под углом ЭО), приведена в табл. 1. Пример 2. Медную фольгу, о работанную аналогично примеру 1, покрывают слоем олова из ванны сост ва, г/л: Nn2.Sn(OH)(, inn NaOHefioB15 Температура ванны 70-80 С Катодная плотность тока2-3 А/дм Затем Проведены испытания на гальваностойкость по ГОСТу 10316-78. Подтравливание не наблюдается. Величину адгезии фол.ьги к диэлектрику измеряют аналогично примеру 1 (табл. 2). Выбор оптимальных параметров проиллюстрирован в табл. 3. Осаждение меди осуществляют в ванне аналогично примеру 1. Расчетная толщина получаемого медного покрытия составляет 2,k-,2 мкм. Увеличение числа слоев меди сверх указанного, приводящее к снижению толщины слоя до величины, меньшей 0,05 мкм, или же нанесение менее 12 слоев меди (п 6), приводящее к росту толщины слоя до величины, превышающей 0,1 мкм, не позволяет получать осадки с достаточной степенью развитости поверхности. В первом случае это происходит из-за недостаточного развития поверхности в течение нечетных импульсов, а во втором - изза сильного геометрического выравнивания в четных импульсах. Результаты испытаний представлены в табл. . Была исследована возможность применения цинка, никеля и олова для повышения стойкости к подтравливанию медной фольги. Эти металлы были выбраны исходя из их высокого химического сродства к полярным полимерам, к которым относятся и эпоксидные смолы, а также исходя из их хорошей микрорассеивающей способности. Результаты испытаний приведены в табл 5. Толщина слоев олова, цинка и никеля составляет 0,1 мкм. Испытания на гальоаностойкость проведены по ГОСТу 10316-78. Толи;ина оловянного покрытия менее 0,03 мкм не обеспечивает полного закрытия всей поверхности медного осадка (могут остаться непокрытыми углубления микропрофиля). Покрытие толщиной более 0,1 мкм может способствовать снижению развитости поверхности из-за эффекта геометрического выравнивания. Использование предлагаемого способа электрохимической обработки медной фольги обеспечивает по сравнению с известными повышение в 1,3-1,8 раз

,59623376

адгезионной прочности связи соеди- вию различных травящих растворов в ненил медная фольга - диэлектрик фоль- процессе технологической обработки гированных материалов для печатных печатных плат, что значительно повыИлат, а также устойчивость полученно- шает качество и Надежность работы го адгезионного соединения к воздейст-5 схемы на печатных платах.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитической обработки поверхности медной фольги | 1981 |

|

SU990878A1 |

| Электролит для осаждения покрытий из сплава на основе меди и цинка | 1983 |

|

SU1177400A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1989 |

|

RU1720467C |

| Способ химической обработки медной фольги | 1982 |

|

SU1126629A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕДНОЙ НИЗКОПРОФИЛЬНОЙ ФОЛЬГИ И НИЗКОПРОФИЛЬНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2006 |

|

RU2366764C2 |

| Способ изготовления печатной платы из фольгированного диэлектрика | 1976 |

|

SU635631A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2019925C1 |

| Способ изготовления печатных плат | 1982 |

|

SU1100761A1 |

| Краска для печатных плат | 1975 |

|

SU539926A1 |

| МЕЖСЛОЙНОЕ СОЕДИНЕНИЕ В ПЕЧАТНЫХ ПЛАТАХ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2009 |

|

RU2439866C2 |

600

Полученная по режиму примера 1

Покрытая слоем олова ТО/11ЦИНОЙ, мкм

Таблица 2

15

Частичное когезионное разрушение диэлектрика

600

Полученная по режиму примера 1

Покрытая слоем

600-700 600-700 О олова

Таблиц аk

Частичное коге15зионное разрушение диэлектрика

Когезионное разрушение диэлектрика

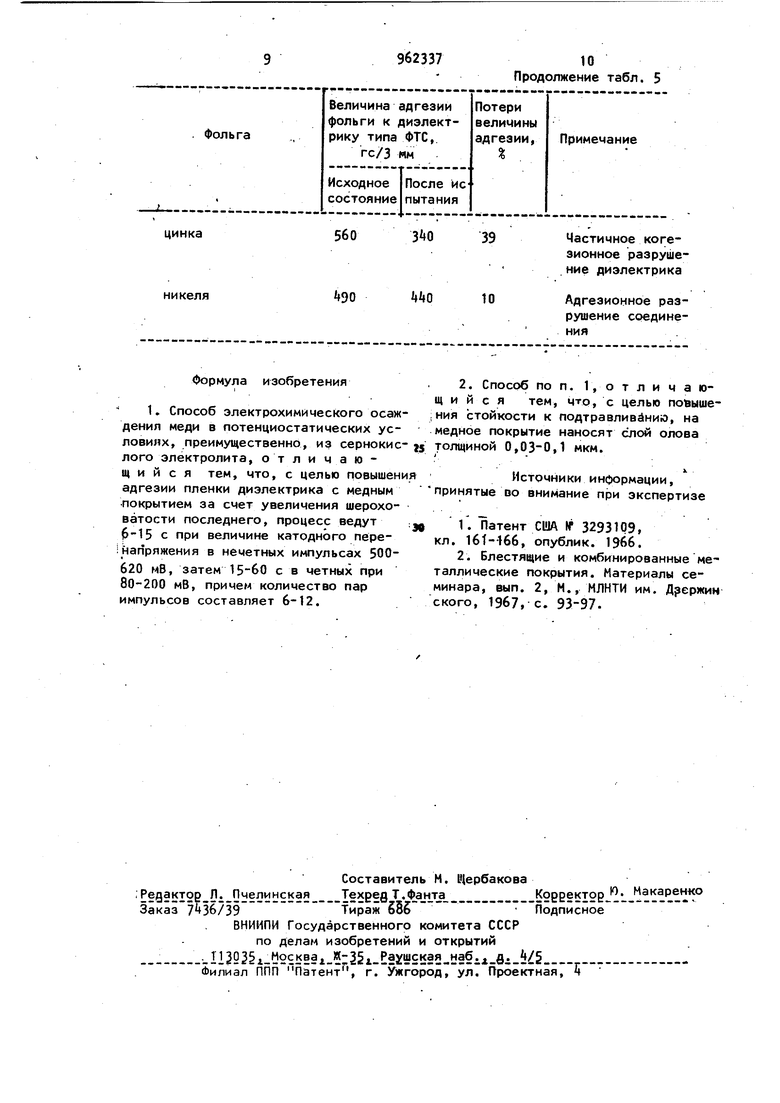

Величина адгезии фольги к диэлектФольгарику типа ФТС,.

Исходное состояние

560

цинка

90

никеля

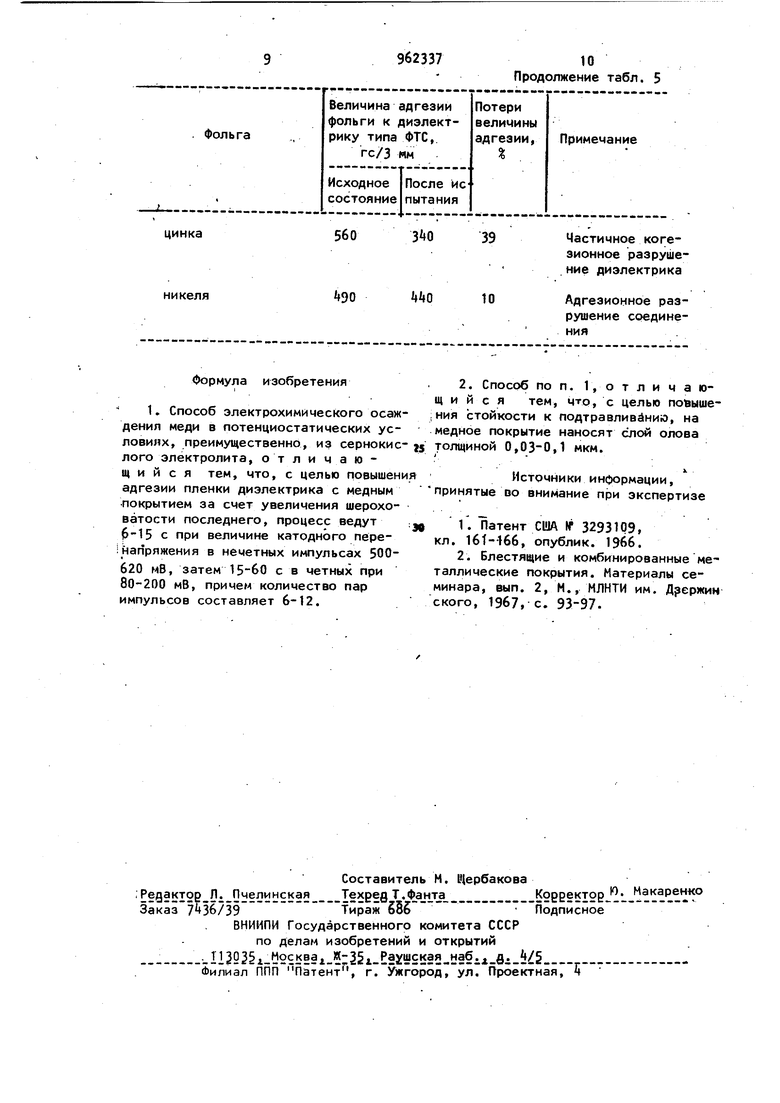

Формула изобретения

1, Способ электрохимического осаждения меди в потенциостатических условиях, преимущественно, из сернокис- J5 лого электролита, отличающийся тем, что, с целью повышения адгезии пленки диэлектрика с медным покрытием за счет увеличения шероховатости последнего, процесс ведут -у 6-15 с при величине катодного пере йапряжения в нечетных импульсах 500620 мВ, затем с в четных при 80-200 мВ, причем количество пар импульсов составляет 6-12.

Примечание ГС/3 мм

После йс пытания

39

Частичное когезионное разрушение диэлектрика

10

Адгезионное разрушение соединения

Источники информации, принятые во внимание п|эи экспертизе

Г. Патент США ff 32931Q9, кл. I6t--l66, опублик. 1966.

Авторы

Даты

1982-09-30—Публикация

1980-07-04—Подача