Изобретение относится к области металлургии, а именно к сплавам на основе интерметаллидов титана и алюминия, предназначенных для работы при повышенных температурах (700-800°C).

Известны способы получения расходуемых электродов из титановых сплавов, содержащих легирующие элементы в количествах не более 15 (мас. %), получаемых порционным прессованием в проходную коническую матрицу смесей из титановой губки, стружки алюминия и порошкообразных лигатур легирующих элементов (Добаткин В.И., Аношкин Н.Ф.. и др., Слитки титановых сплавов - М.: Металлургиздат, 1966, с. 46-48; Гармата В.М. и др., Металлургия титана, М., Металлургия, 1968, с. 467-471). В этих способах изготавливается цилиндрический электрод для последующего вакуумно-дугового переплава. Основным недостатком является невозможность работать с высоколегированными алюминием титановыми сплавами.

Наиболее близким аналогом, взятым за прототип, является способ изготовления расходуемого электрода для выплавки слитков высоколегированных титановых сплавов (патент РФ 2015845, МПК B22F 3/02, опубл. 15.07.1994) с содержанием стружки алюминия 4,5-7 (мас. %) и общим содержанием всех элементов до 12-13 (мас. %). Недостатком способа является невозможность его использования для получения качественных прессованных электродов для сплавов на основе интерметаллического соединения Ti3Al [содержит 15Al (мас. %)], затруднено и практически невозможно для сплавов на основе интерметаллических соединений TiAl [содержит алюминия 36Al (мас. %)] и Al3Ti [содержит алюминия 63Al (мас. %)]. Это связано с процессами, возникающими при прессовании шихты из титановой губки и стружки алюминия при содержании последней более 12-13 (мас. %). В процессе прессования титановая губка с более высокой прочностью и твердостью, чем стружка алюминия, выдавливает ее на поверхность матрицы и вызывает приварку к стенкам матрицы. При дальнейшем прессовании следующая запрессовка порции шихты приводит к образованию «глухой запрессовки» и прекращению нормального процесса проходного прессования. Устранение «глухой запрессовки» требует демонтажа матрицы, высверливания «глухой запрессовки», очистки поверхности матрицы от налипшего алюминия. Эти операции приводят к лишним производственным затратам - дополнительной механической обработке (точению и шлифованию) и потере со стружкой шихтовых материалов, которые не могут использоваться повторно.

Технической задачей и техническим результатом заявленного изобретения является обеспечение получения прессованных электродов из титановой губки и алюминиевого полуфабриката в проходной конической матрице непрерывным способом без образования «глухих запрессовок» с повышенными механическими свойствами - пределом прочности до 1500 МПа.

Для достижения заявленного технического результата способ изготовления расходуемого электрода для выплавки слитков титан-алюминиевых сплавов, содержащих 15-63 мас. % алюминия, включающий приготовление шихты, подачу порций шихты в коническую матрицу и последующее проходное прессование, при этом шихту готовят путем смешивания титановой губки и алюминиевого полуфабриката, причем используют титановую губку в виде сферических тел диаметром 10-25 мм и алюминиевый полуфабрикат в виде прутков с соотношением диаметр : длина = 1:1, при этом отношение линейных размеров алюминиевого полуфабриката к линейным размерам титановой губки составляет 2,5-3,5.

Предпочтительно коническую матрицу для прессования шихты подогревают до температуры 150-200°C.

В предлагаемом способе получения расходуемого электрода используется титановая губка диаметром 10-25 мм и алюминиевые полуфабрикаты диаметром 10-25 мм и/или прутки с соотношением диаметр : длина=1:1. При использовании отношения размеров алюминиевых полуфабрикатов к титановой губке менее 2,5 наблюдаются повышенные усилия выпрессовывания электродов для сплава с 15 Al (мас. %) почти в два раза (с 380-400 МПа до 800 МПа) и образуются «глухие запрессовки» при содержаниях 15 Al и 63 Al мас. %, приводящие к остановке процесса прессования. В случае, если отношение размеров алюминиевых полуфабрикатов к титановой губке становится больше 4, также наблюдаются повышенные усилия выпрессовывания до 820 МПа и возникновение «глухих запрессовок» при содержаниях в сплавах алюминия 15 и 63 (мас. %). Для снижения бокового трения и формирования гладкой поверхности электрода дополнительно используется нагрев матрицы до температур 150-200°C. Таким образом, предложенные соотношения в размерах исходных материалов и подогрев матрицы обеспечивают легкую деформацию титановой губки и получение электрода в виде плотной трубчатой оболочки из титана с центральным расположением алюминия. Такое расположение компонентов сплава в получаемом электроде исключает образование «глухих запрессовок», обеспечивает электродам повышенные механические свойства и сохранение непрерывности процесса прессования.

Примеры осуществления

Прессованные расходуемые электроды изготавливали по технологии производства титановых сплавов, включающей использование титановой губки марки ТГ90 (в виде сферических тел диаметром 10-25 мм) и алюминия марки А99 (в виде сферических тел диаметром 10-25 мм и прутков с соотношением диаметр : длина = 1:1). Прессование расходуемых электродов проводилось на гидравлическом прессе при усилиях 1000 Н методом непрерывного проходного прессования в коническую матрицу. Для исследований изготавливались прессованные электроды диаметром 70 мм и длиной 100 и 450 мм.

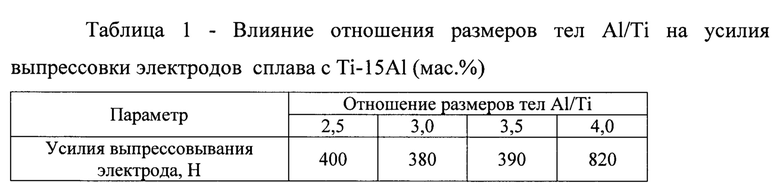

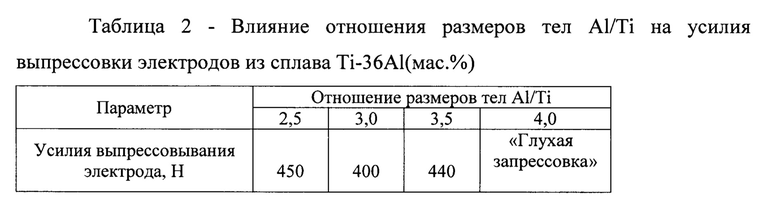

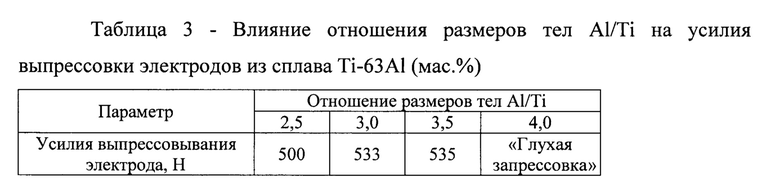

Возможность образования «глухих запрессовок» оценивалась по усилиям выпрессовки электродов. Экспериментальным путем установлено, что «глухая запрессовка» электродов образовывалась, когда усилия выпрессовки составляли более 850 Н. Результаты испытаний представлены в таблицах 1-3.

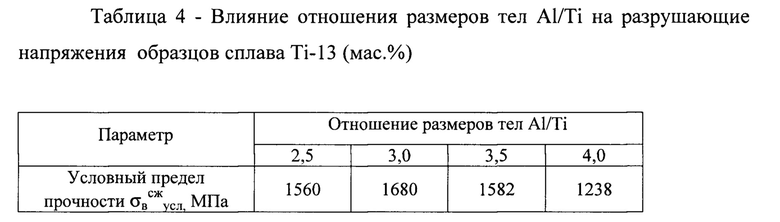

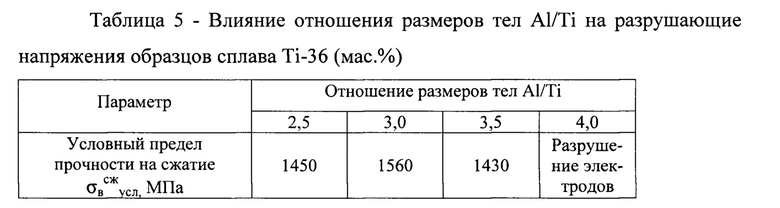

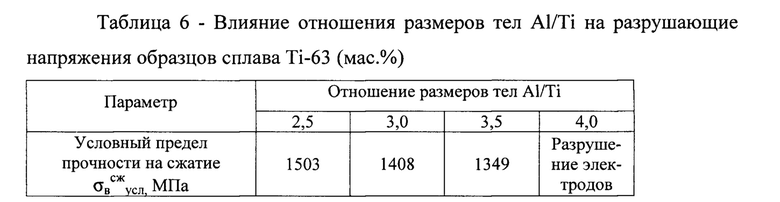

Для оценки качества прессованных электродов проводились испытания образцов диаметром 70 мм и высотой 100 мм на сжатие со скоростью нагружения 5 мм/сек до разрушения с определением условных разрушающих напряжений σразрсж. Разрушающие напряжения σразрсж вычислялись по формуле σразрсж=Рразр/F, где Рразр - разрушающая нагрузка в Н, F - исходная площадь прессованного электрода в м2. Полученные характеристики прессованных образцов представлены в таблицах 4-6.

Как видно из таблиц 1-3, использование отношения размеров тел Al/Ti меньше 2,5 и более 4 приводит к повышению усилий выпрессовки для сплавов с 15Al (мас. %) до критических значений свыше 800 Н, что недопустимо для нормальной эксплуатации прессового оборудования. Для составов сплавов с 36 и 63 Al (мас. %) и отношением размеров тел Al/Ti меньше 2,5 и более 4 наблюдается остановка процесса прессования вследствие образования «глухих запрессовок».

Результаты испытаний, представленные в таблицах 4-6, показывают, что при использовании отношения размеров тел Al/Ti меньше 2,5 и более 4 в сплавах с 15Al (мас. %) прессованные электроды имеют на 20,3% и 20,6% низкие пределы прочности соответственно. Для сплавов с содержанием 36 и 63 Al (мас. %) и аналогичных отношений размеров тел Al/Ti прессованные электроды разрушают при незначительных нагрузках во время механических испытаний.

Как видно из таблиц 1-6, предлагаемый способ изготовления прессованных электродов для сплавов титана и алюминия, содержащих от 15 до 63Al (мас. %) при отношении размеров тел Al/Ti как 2,5-3,5, обеспечивает получение непрерывным способом прочных прессованных электродов с условными пределами прочности (σразрсж), равным 1349-1582 МПа без образования «глухих запрессовок».

Использование предлагаемого способа изготовления расходуемых электродов для титановых сплавов, содержащих от 15 до 63Al (мас. %), позволяет изготавливать на существующем оборудовании производства серийных титановых сплавов качественные прессованные заготовки для последующего вакуумно-дугового переплава.

Слитки таких сплавов могут использоваться в качестве перспективных жаропрочных сплавов, а также защитных покрытий, что обеспечит повышение весовых характеристик газотурбинных двигателей, увеличит их ресурс, снизит количество выбросов в атмосферу экологически вредных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2031174C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПСЕВДО β-ТИТАНОВОГО СПЛАВА, СОДЕРЖАЩЕГО (4,0-6,0)% Аl, (4,5-6,0)% Мo, (4,5-6,0)% V, (2,0-3,6)% Cr, (0,2-0,5)% Fe, (0,1-2,0)% Zr | 2010 |

|

RU2463365C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2359432C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2264887C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2002 |

|

RU2234543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ НИОБИЯ | 2014 |

|

RU2576288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ ТИТАНОВОЙ ГУБКИ, ЛЕГИРУЮЩИХ КОМПОНЕНТОВ, ОТХОДОВ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2671521C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2120351C1 |

Изобретение относится к изготовлению расходуемого электрода для выплавки слитков титан-алюминиевых сплавов, содержащих 15-63 мас. % алюминия. Способ включает приготовление шихты путем смешивания титановой губки и алюминиевого полуфабриката, подачу порций шихты в коническую матрицу и последующее проходное прессование. Титановую губку используют в виде сферических тел диаметром 10-25 мм, а алюминиевый полуфабрикат - в виде прутков с соотношением диаметр : длина = 1:1. Отношение линейных размеров алюминиевого полуфабриката к линейным размерам титановой губки составляет 2,5-3,5. Обеспечивается повышение механических свойств электродов. 1 з.п. ф-лы, 6 табл.

1. Способ изготовления расходуемого электрода для выплавки слитков из титан-алюминиевых сплавов, содержащих 15-63 мас. % алюминия, включающий приготовление шихты, подачу порций шихты в коническую матрицу и последующее проходное прессование, отличающийся тем, что шихту готовят путем смешивания титановой губки и алюминиевого полуфабриката, причем титановую губку используют в виде сферических тел диаметром 10-25 мм, а алюминиевый полуфабрикат - в виде прутков с соотношением диаметр:длина = 1:1, при этом отношение линейных размеров алюминиевого полуфабриката к линейным размерам титановой губки составляет 2,5-3,5.

2. Способ по п. 1, отличающийся тем, что коническую матрицу для прессования шихты подогревают до температуры 150-200°C.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2002 |

|

RU2234543C2 |

| WO 2012127426 A1, 27.09.2012 | |||

| US 2006128473 A1, 24.08.2006. | |||

Авторы

Даты

2017-03-21—Публикация

2015-10-21—Подача