Изобретение относится к порошковой металлургии и может быть использовано при прессовании расходуемых электродов для последующего переплава в слитки из шихтовых материалов титановых сплавов, а именно титановой губки и отходов, образующихся при производстве изделий из титановых сплавов.

Плавку титановых сплавов с последующим получением слитков производят в вакуумно-дуговых печах. Исходной заготовкой для плавки является расходуемый электрод из титановой губки, легирующих компонентов, отходов, образующихся при производстве изделий из титановых сплавов.

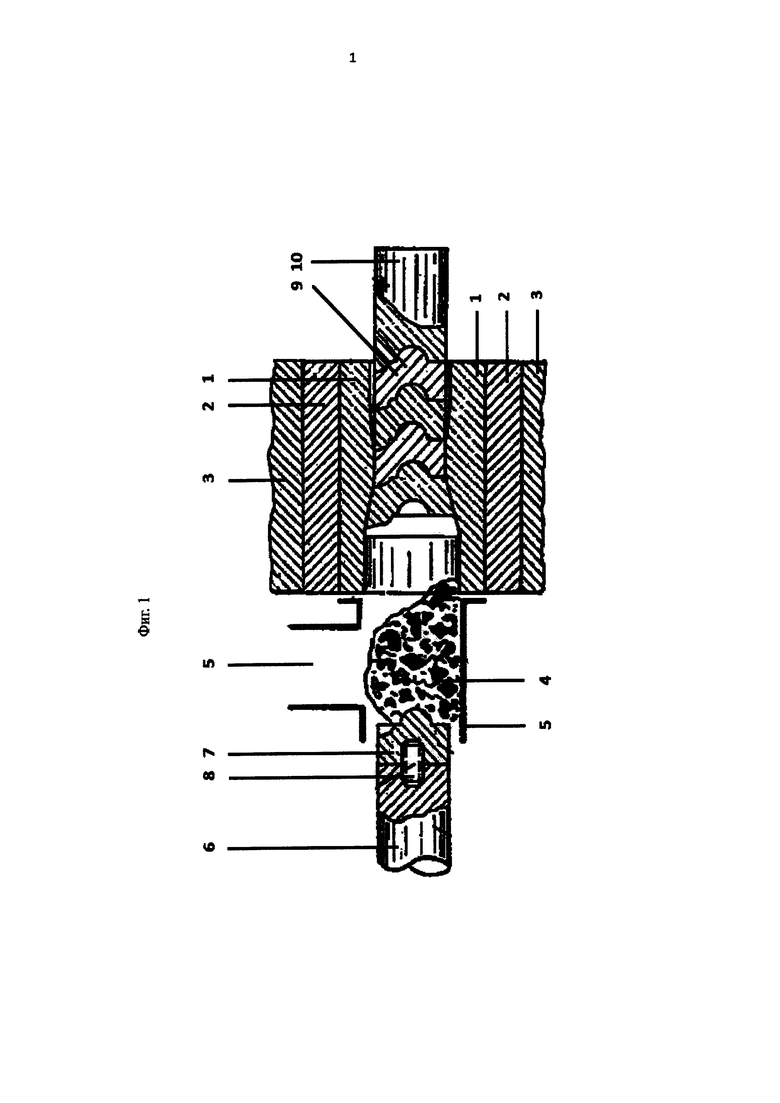

Известен способ, в котором используют гидравлический пресс для экструзии электрода, состоящий из следующих основных частей: станины-рамы, системы гидропривода, пресс-штемепля или пуансона, контейнера, втулки контейнера, устройства подачи засыпаемых шихтовых материалов в коническую матрицу, конической или цилиндрической матрицы, глухой матрицы, запирающего мундштука пресса (Слитки титановых сплавов. Добаткин В.И. и др. М.: Металлургия, 1966, стр. 46). Схема реализации данного способа прессования электрода в вышеописанном прессе приведена на фиг. 1 в стадии после отвода мундштука, удаления глухой матрицы и реализуется следующим образом. Коническая матрица 1, запрессованная во втулку 2, установлена в нагретый контейнер 3. Шихту 4, засыпают в устройство подачи засыпаемых шихтовых материалов 5 в коническую матрицу 1. Перед началом экструзии выходное отверстие матрицы закрывают мундштуком пресса с глухой матрицей. Пресс-штемпель 6 начинает двигаться вперед и пресс-шайбой 6, скрепленной с ним шпилькой 7, и толкает шихту 4 в коническую матрицу 1. Процесс повторяют несколько раз, пока шихта 9 не будет запрессована почти во весь объем конической части матрицы 1. После этого мундштук отводят, удаляют глухую матрицу и начинают прессовать следующую порцию шихты, при этом спрессованная часть электрода 10 на соответствующую длину выходит их контейнера наружу.

Данный способ имеет существенные недостатки. Сложность конструкции узла, состоящего из контейнера, запрессованной в него втулки, в которую в свою очередь запрессована коническая матрица, что делает узел дорогим и сложным в наладке после замены конической матрицы. Шпилька, скрепляющая вместе пресс-штемпель и фигурную пресс-шайбу не является надежной, часто разрушается, соответственно, процесс экструзии электрода прерывается. В результате не до конца сформированный электрод становится производственным браком. Сложность очистки конической матрицы вышеназванного узла при переходе с одного сплава на другой сплав, которая требует специальных сложных приспособлений и большого количества дополнительных движений пресс-штемпеля. Кроме того, прессованный электрод должен иметь кривизну не более 20 мм на 1 метр длины, в то время как требуются электроды длиной до 5 метров. В данном же способе это требуемый технический параметр не выдерживается.

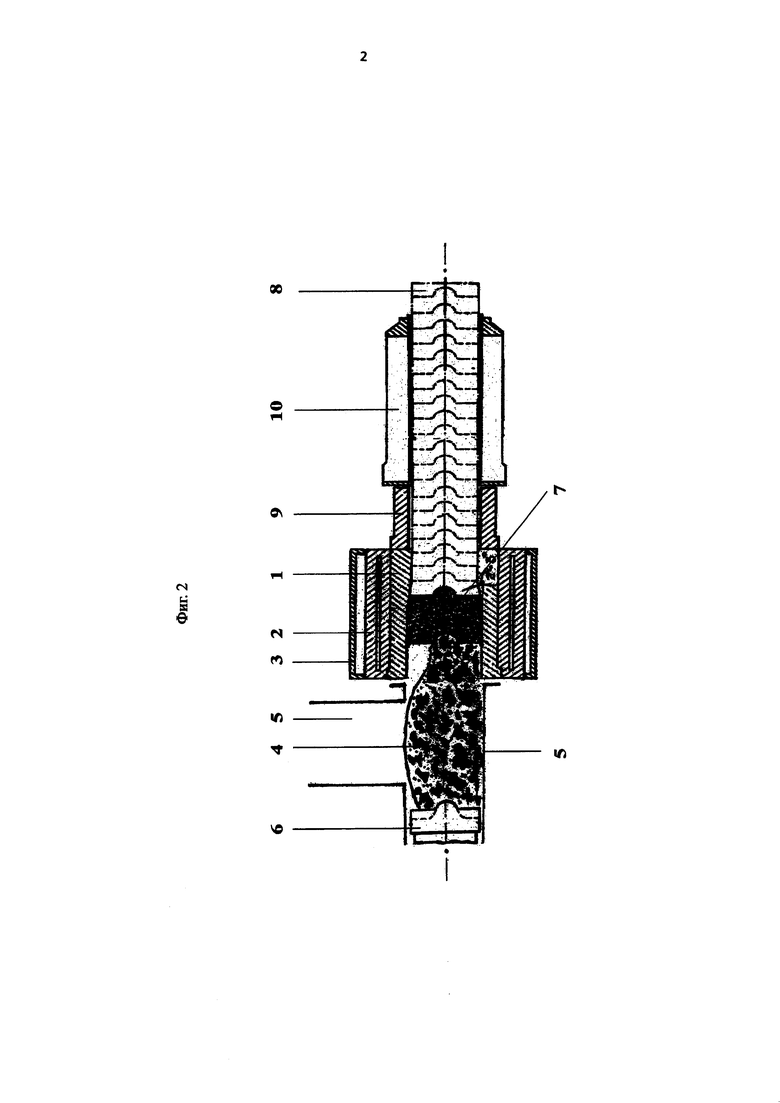

Известен способ изготовления электрода из титановых сплавов в гидравлическом прессе, состоящем из пресс-штемпеля, контейнера, втулки контейнера, мундштука с глухой матрицей, центрирующей и правящей втулок, включающий загрузку шихты во втулку контейнера, формирование электрода и его извлечение(Андреев А.Л. Титановые сплавы. Плавка и литье титановых сплавов. М.: Металлургия, 1978, стр. 269-271). Схема реализации данного способа прессования электрода в гидравлическом прессе приведена на фиг. 2 в стадии после отвода мундштука, удаления глухой матрицы и реализуется следующим образом. Коническая матрица 1, запрессованная во втулку 2, установлена в нагретый контейнер 3. Шихту 4, засыпают в устройство подачи засыпаемых шихтовых материалов 5 в коническую матрицу 1. Перед началом экструзии выходное отверстие матрицы закрывают мундштуком пресса с глухой матрицей. Пресс-штемпель 6 начинает двигаться вперед и толкает шихту 4 в коническую матрицу 1. Процесс повторяется несколько раз, пока шихта 7 не будет запрессована почти во весь объем конической части матрицы 1. После этого мундштук отводят, удаляют глухую матрицу и начинают прессовать следующую порцию шихты, при этом спрессованная часть электрода 8 на соответствующую длину выходит из контейнера 3, поступает в центрирующую втулку 9, затем в правящую втулку 10, и из правящей втулки постоянной длины 10 прессованный электрод извлекается поступает на стол приемки - на фигуре 2 не показан.

Применение данного способа для изготовления электрода в гидравлическом прессе создает предпосылки для получения прямолинейного электрода кривизну не более 20 мм на 1 метр длины в случае необходимости производства электродов длиной до 5 метров. Применение пресс-штемпеля с фигурной конфигураций, позволяет избавиться от фигурной пресс-шайбы, закрепленной на пресс-штемпеле ненадежной шпилькой. Но применение этого способа не позволяет избавиться от такого недостатка, как сложность очистки конической матрицы вышеназванного узла при переходе с одного сплава на другой сплав, которая требует специальных сложных приспособлений и большого количества дополнительных движений пресс-штемпеля. Другим недостатком является трудность извлечения спрессованного электрода из правящей втулки постоянной длины, которую стремятся приблизить к длине требуемого электрода.

Задача, на решение которой направлено заявленное техническое решение заключается в исключении необходимости чистки очистки канала матрицы вышеназванного узла при переходе с одного сплава на другой сплав, упрощении конструкции самого узла: контейнер-втулка-матрица, облегчении процесса извлечения электрода из правящей втулки постоянной длины.

Решение поставленной задачи достигается тем, что вместо втулки контейнера с конической матрицей в контейнер устанавливается втулка контейнера с цилиндрическим отверстием, равным диаметру электрода, а правящая втулка постоянной длины делается, сборной из нескольких втулок.

Техническим результатом, обеспечиваемым приведенным признаком, является, во-первых, упрощение конструкции узла: контейнер-втулка-матрица. Во-вторых, не требуется специальных приспособлений и операций для очистки канала, в котором формируется экструдируемый электрод, так как для перехода с одного сплава на другой электрод требуется только пресс-штемпелем вытолкнуть готовый электрод, так как в цилиндрическом канале нет никаких зон, которые имеются в конической матрице и требуют очистки при переходе с одного сплава на другой. Качество полученного электрода остается на требуемом уровне вследствие того, что величина силы трения шихты о стенки втулки при экструзии электрода гарантирует получение изделие заданного качества. Облегчение процесса извлечения электрода из правящей втулки постоянной длины состоит в том, что правящую втулку с электрода можно снимать частями.

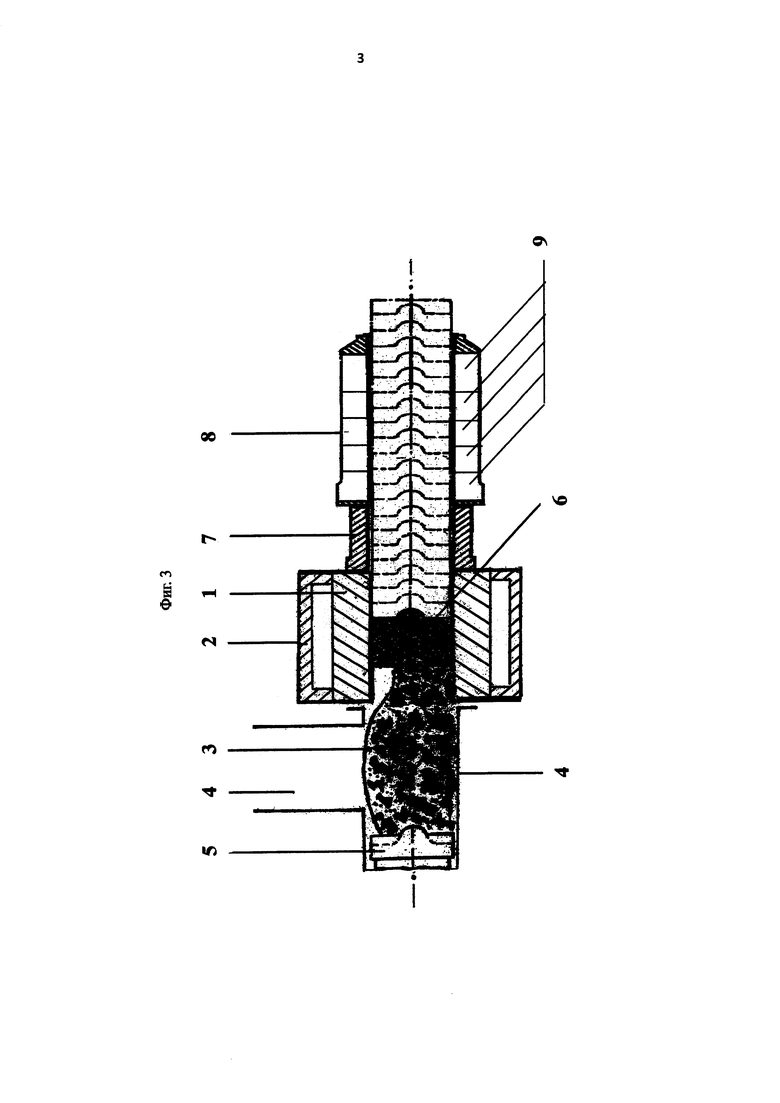

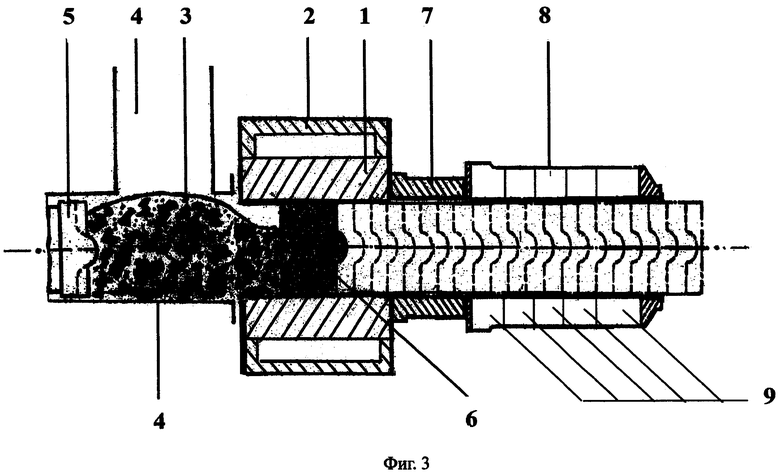

Схема реализации предложенного способа изготовления электрода в гидравлическом прессе приведена на фиг. 3 в стадии после отвода мундштука, удаления глухой матрицы и реализуется следующим образом. Втулка контейнера с цилиндрическим отверстием, равным диаметру электрода 11, установлена в нагретый контейнер 2. Шихту 3, засыпают в устройство подачи засыпаемых шихтовых материалов 4 в незаполненное пространство втулки контейнера с цилиндрическим отверстием, равным диаметру электрода 11. Перед началом экструзии выходное отверстие втулки контейнера с цилиндрическим отверстием, равным диаметру электрода 11 закрывают мундштуком пресса с глухой матрицей. Пресс-штемпель 5 начинает двигаться вперед и толкает шихту 3 в рабочее пространство втулки контейнера с цилиндрическим отверстием, равным диаметру электрода 11. Процесс повторяется несколько раз, пока шихта 3 не будет запрессована почти во весь объем рабочего пространства втулки контейнера с цилиндрическим отверстием, равным диаметру электрода 11. После этого мундштук отводят, удаляют глухую матрицу и начинают прессовать следующую порцию шихты, при этом спрессованная часть электрода 6 на соответствующую длину выходит из контейнера 2, поступает в центрирующую втулку 7, затем - в правящую втулку 8, собранной из нескольких втулок 9, и из в правящей втулки 8 прессованный электрод извлекается и поступает на стол приемки - на фигуре 3 не показан.

В результате применения предложенного способа процент годности использованной шихты при изготовлении электродов повысился от 75% у способа-прототипа до 85% у предложенного способа, упростилась и стала дешевле конструкция узла: контейнер-втулка, себестоимость изготовления электрода уменьшилась на 12%, на 15% уменьшилось время изготовления одного электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ВЫПЛАВКИ КРУПНОГАБАРИТНЫХ СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2440428C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2120351C1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2519710C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2264887C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020772C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2359432C1 |

| Способ изготовления расходуемых электродов из сплавов на основе интерметаллидов титана и алюминия | 2015 |

|

RU2613832C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ТИТАНОСОДЕРЖАЩИХ ШИХТОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2315119C2 |

Изобретение относится к способу изготовления электрода из титановых сплавов в гидравлическом прессе, состоящем из пресс-штемпеля, контейнера, втулки контейнера, мундштука с глухой матрицей, центрирующей и правящей втулок. Способ включает загрузку шихты во втулку контейнера, формирование электрода и его извлечение. Используют втулку контейнера с цилиндрическим отверстием с диаметром, равным диаметру электрода, в которую загружают порцию шихты, содержащую титановую губку и отходы титановых сплавов, закрывают мундштуком выходное отверстие втулки-контейнера, с помощью пресс-штемпеля толкают шихту в рабочее пространство упомянутой втулки с обеспечением ее запрессовывания во всем объеме ее рабочего пространства, затем отводят мундштук, удаляют глухую матрицу и прессуют следующую порцию шихты с обеспечением выхода спрессованного электрода из втулки-контейнера в центрирующую втулку и затем в правящую втулку, выполненную сборной, и извлекают электрод путем снятия частей правящей втулки. Обеспечивается исключение необходимости чистки канала матрицы при переходе с одного сплава на другой, а также облегчение процесса извлечения электрода из правящей втулки. 3 ил.

Способ изготовления электрода из титановых сплавов в гидравлическом прессе, состоящем из пресс-штемпеля, контейнера, втулки контейнера, мундштука с глухой матрицей, центрирующей и правящей втулок, включающий загрузку шихты во втулку контейнера, формирование электрода и его извлечение, отличающийся тем, что используют втулку контейнера с цилиндрическим отверстием с диаметром, равным диаметру электрода, в которую загружают порцию шихты, содержащую титановую губку и отходы титановых сплавов, закрывают мундштуком выходное отверстие втулки контейнера, с помощью пресс-штемпеля толкают шихту в рабочее пространство упомянутой втулки с обеспечением ее запрессовывания во всем объеме ее рабочего пространства, затем отводят мундштук, удаляют глухую матрицу и прессуют следующую порцию шихты с обеспечением выхода спрессованного электрода из втулки контейнера в центрирующую втулку и затем в правящую втулку, выполненную сборной, и извлекают электрод путем снятия частей правящей втулки.

| АНДРЕЕВ А.Л | |||

| и др | |||

| Титановые сплавы | |||

| Плавка и литье титановых сплавов | |||

| М.: Металлургия, 1978, с.269-271 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2120351C1 |

| JP 58130202 A, 03.08.1983. | |||

Авторы

Даты

2018-11-01—Публикация

2016-12-20—Подача