Изобретение относится к области порошковой металлургии и способам получения металлических порошков, в частности к производству порошка из интерметаллидных сплавов.

Из уровня техники известен (RU 2361698, B22F 9/10, 20.07.2009, /1/) способ получения сферических порошков, включающий вращение цилиндрической заготовки вокруг горизонтальной оси, оплавление торца заготовки плазменной струей дугового плазмотрона с обеспечением распыления расплавленных частиц под действием центробежных сил и затвердевания частиц при полете в газовой среде, отличающийся тем, что на торце заготовки формируют вогнутую полость, диаметр которой равен диаметру заготовки, а глубина - 0,1-0,35 диаметра заготовки, путем изменения расхода газа через плазмотрон и перемещения плазмотрона относительно оси вращения заготовки, а распыление расплавленных частиц осуществляют по конической поверхности, образованной касательной к криволинейной поверхности вогнутой полости.

Недостатком указанного способа-прототипа является его склонность к образованию пористости внутри порошков (гранул), что обусловлено следующим. Расплавленные частицы, оторвавшиеся от кромки торца заготовки, разлетаются в вертикальной плоскости в виде диска. При этом расплавленные частицы, летящие вверх, сталкиваются с уже затвердевшими частицами, падающими вниз. Распыленные сферические частицы имеют разные размеры, и некоторые мелкие твердые частицы при столкновении с более крупными расплавленными частицами протыкают их с образованием каналов или пустот. Это приводит к снижению качества изделий, получаемых из порошков-гранул, и даже вынуждает браковать некоторые изделия изделия. При этом наличие недопустимой внутригранульной пористости выявляется только после изостатического прессования и термообработки изделий, что приводит к непроизводительным затратам вследствие непреднамеренного изготовления бракованных изделий.

Также из уровня техники известен способ получения гранул (RU 2376111, B22F 9/06, 20.12.2009, /2/) и устройство для получения порошков и гранул, содержащие рабочую камеру, заполняемую инертным газом, дуговой плазмотрон для плавления вращающейся заготовки и компрессоры с трубопроводами для непрерывной откачки инертного газа из рабочей камеры и подачи его в плазмотрон, отличающийся тем, что в качестве компрессоров установлены вакуумные мембранные наносы, а трубопроводы снабжены вентилями, при этом устройство выполнено с возможностью предварительной откачки воздуха из рабочей камеры, заполнения ее инертным газом и последующей непрерывной откачки газа из камеры и подачи его в плазмотрон.

Недостатком данной конструкции является то, что забор газа из камеры распыления происходит только через систему циркуляции газа для плазмотрона, который осуществляется с помощью вакуумных насосов с целью обеспечения ионизации газа для последующего распыления плазмой торца вращающейся заготовки. Попадая в камеру, плазма снова превращается в газ и забирается компрессором, затем снова подается в плазмотрон. Охлаждение газа происходит через охлаждаемые стенки камеры распыления, однако газ на некотором расстоянии от охлаждаемых стенок камеры застаивается в нагретом состоянии, таким образом понижая эффективность охлаждения капель металла в полете за счет конвекции. Получаемая степень охлаждения для производства гранул различных сплавов явно недостаточна и ведет к получению частиц несферической формы, что приводит к понижению выхода годного порошка.

При производстве гранул возможно образование частиц несферической чешуйчатой формы. Это объясняется тем, что гранулы из-за недостаточного охлаждения в полете претерпевают существенное формоизменение при соударении со стенкой камеры распыления, вследствие чего они теряют сферическую форму [Статья в журнале «Технология легких сплавов», 2010, № 2, с. 44-48]. На некотором расстоянии от водоохлаждаемых стенок камеры распыления нагретый газ застаивается у стенок камеры распыления, и гранулы не успевают полностью закристаллизоваться в полете. Поэтому при соударении со стенкой камеры происходит их пластическая деформация, что и ведет к образованию частиц несферической формы. Это, в свою очередь, приводит к понижению выхода годного порошка, так как при дальнейшей ситовой классификации гранул частицы такой формы не проходят через стандартную сетку и попадают в отсев.

При этом, в некоторых случаях, при получении гранул из интерметаллидных сплавов методом центробежного распыления гранулы могут «налипать» на боковые стенки камеры распыления с образованием массивных спеков, затрудняющих процесс ее движения (ссыпания) в приемный бункер и вызывающих перегрев внутренних поверхностей камеры распыления, приемной трубы и приемного бункера, включая герметичные уплотнения из РТИ, при разрушении которых может возникнуть аварийная ситуация и разгерметизация установки.

Задача, на которую направлено изобретение, заключается в разработке способа, при котором возможно получать порошок или гранулы из интерметаллидных сплавов различных систем.

Техническим результатом изобретения является снижение температуры в камере распыления до необходимых нам значений, увеличение эффективности регулировки скорости охлаждения (кристаллизации) гранул в процессе распыления и ссыпания их в приемный бункер, увеличение срока эксплуатации и увеличение возможности изменения температурного градиента в создаваемой зоне регулируемого охлаждения.

На достижение указанного технического результата оказывают влияние следующие существенные признаки.

Способ получения сферических порошков из интерметаллидных сплавов, заключается в том, что осуществляют вращение цилиндрической заготовки вокруг горизонтальной оси, оплавляют торец заготовки плазменной струей дугового плазмотрона с обеспечением распыления расплавленных частиц под действием центробежных сил и затвердевания частиц при полете в среде рабочих газов, отличающийся тем, что горячую смесь рабочих газов забирают из камеры распыления, направляют в фильтр первичной очистки, далее направляют в фильтр сверхтонкой очистки, после чего очищенную смесь рабочих газов направляют в теплообменник, оттуда ее подают компрессор, после охлажденную смесь рабочих газов подают в формирователь охлаждающего потока смеси рабочих газов и далее формируют потоки смеси охлажденных рабочих газов, регулируют интенсивность и направление этого потока, пропуская его через, по меньшей мере, два осевых спреера разного диаметра в камеру распыления и таким образом, расплавленные частицы охлаждаются регулируемыми потоками охлажденной смеси рабочих газов, которые создают регулируемую зону охлаждения, после чего кристаллизованный и охлажденный порошок или гранулы из интерметаллидных сплавов ссыпают в приемный бункер.

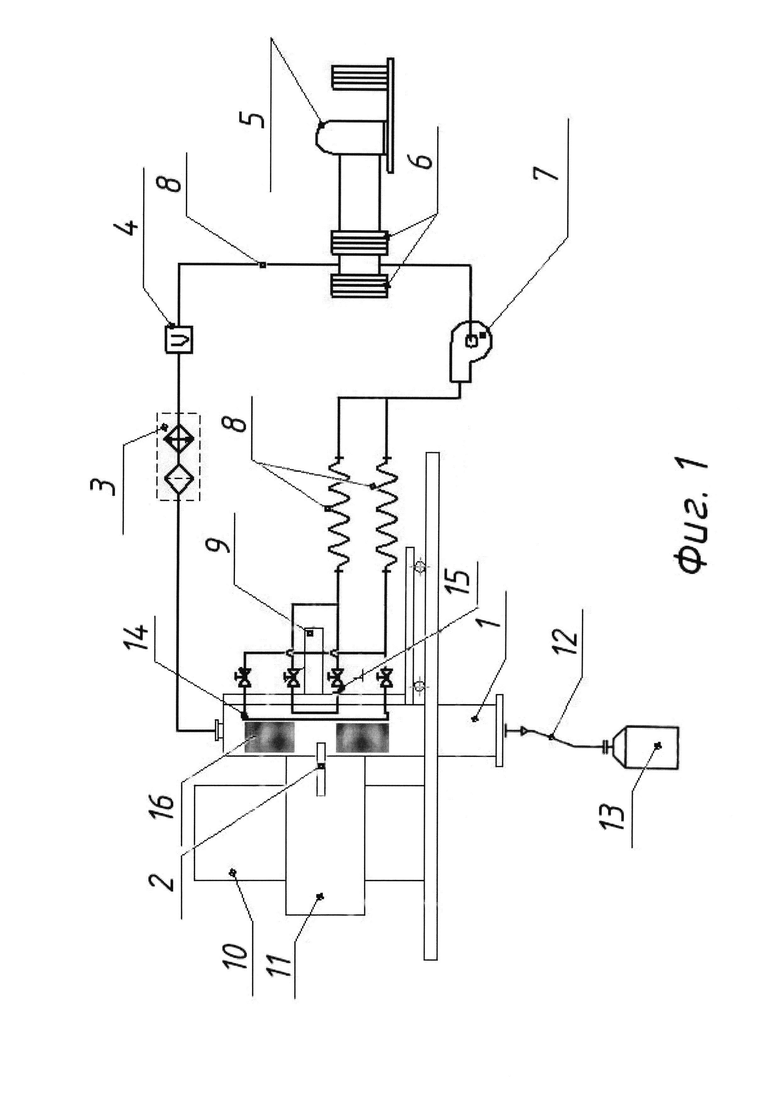

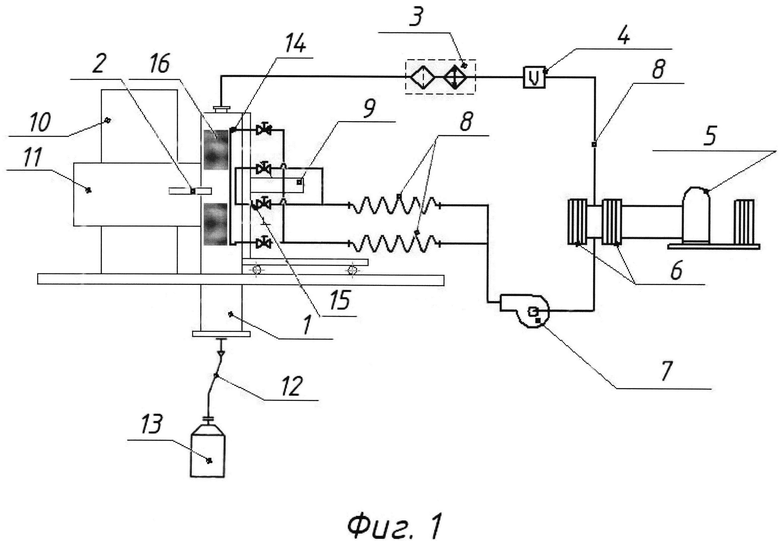

Способ поясняется Фиг.1, где:

1 - Камера (центробежного) распыления

2 - Расплавляемый электрод

3 - Фильтр первичной очистки

4 - Фильтр сверхтонкой очистки

5 - Компрессорный холодильный агрегат

6 - Теплообменник

7 - Воздуходувка вихревая

8 - Трубопроводы и металлорукава

9 - Плазматрон

10 - Камера загрузочная

11 - Камера приводов

12 - Приемная труба

13 - Приемный бункер

14 - 6-секционный спреер

15 - 2-секционный спреер

16 - Регулируемая зона охлаждения гранул (кристализации) или зона с регулируемым температурным градиентом.

Камера центробежного распыления в конструкции предназначена для получения порошков (гранул) металлов, в нашем случае интерметалидных сплавов, методом центробежного распыления заготовок-электродов, торцы которых оплавляются при вращении заготовки, плазменным источником нагрева (плазмотроном) в смеси инертных газов (гелий, аргон) с одновременным пересыпанием получаемых гранул в герметичную емкость (приемный бункер) без контакта с воздухом. В установке предусмотрена загрузка нескольких электродов, но плавятся они поштучно. Вращение цилиндрической заготовки вокруг горизонтальной оси, оплавление торец заготовки плазменной струей дугового плазмотрона с обеспечением распыления расплавленных частиц под действием центробежных сил осуществляют с целью получения из заготовки мелких частиц.

Из камеры распыления посредством воздуходувки вихревой (компрессора) осуществляется забор горячего газа. Для увеличения продолжительности работы фильтров и их рабочих свойств возможен вариант, когда из камеры центробежного распыления смесь горячих рабочих газов направляют в охладитель, в который встроен фильтр первичной очистки, и осуществляют первичное охлаждение смеси рабочих газов.

Фильтр используется для исключения попадания в компрессор (воздуходувку вихревую) пылевых частиц распыляемого материала, а также прочих механических примесей. Подача в него горячей смеси рабочих газов, прошедших первичное охлаждение, осуществляется для очищения смеси.

Можно использовать как фильтр типа «циклон», так и пористый тканевый фильтр.

Работа фильтра циклона построена на функционировании центробежных сил. С их помощью загрязненный воздух начинает входить в циклон по патрубку, после чего с высокой скоростью спиралеобразно смещается вниз. Частицы пыли под воздействием центробежной силы прижимаются к внутренним стенкам, а под воздействием силы притяжения смещаются в нижнюю часть циклона, собираясь в бункере для сбора пыли.

В основе работы пористых фильтров всех видов лежит процесс фильтрации газа через пористую перегородку, в ходе которого твердые частицы задерживаются, а газ полностью проходит сквозь нее. В процессе очистки запыленного газа частицы приближаются к волокнам или к поверхности зерен материала, сталкиваются с ними и осаждаются главным образом в результате действия сил диффузии, инерции и электростатического притяжения.

Воздуходувка вихревая (компрессор) в устройстве предназначена для откачки и нагнетания в камеру распыления неагрессивной к материалам конструкции смеси рабочих газов (гелий, аргон), не содержащей капельной влаги и механических загрязнений.

Компрессорный холодильный агрегат 5 соединен с теплообменником и осуществляет циркуляцию и охлаждение рабочей жидкости в теплообменнике. Вместе они представляют холодильную установку.

Последовательное расположение различных частей в устройстве продиктовано в том числе необходимостью обеспечения эффективной работы устройства и требованием подачи очищенной и охлажденной смеси рабочих газов в вихревую воздуходувку 7 и далее нагнетание ее в рабочую камеру.

После охлаждения смесь рабочих газов подают в формирователь охлаждающего потока рабочих газов, который выполнен в виде двух осевых спрееров разного диаметра, далее образуют, по меньшей мере, два потока, регулируют их интенсивность и направленность, в том числе за счет перехлестывания охлаждающих потоков, исходящих из каждого осевого спреера, между собой, образуют зону с регулированным температурным градиентом для влияния на скорость кристаллизации, которая продиктована свойством того или иного интерметалидного сплава.

Направлять охлаждающий поток могут, например, параллельно оси электрода или под острым углом к его оси навстречу разлетающимся гранулам, изменяя тем самым температурный градиент в зоне охлаждения.

Подача смеси рабочих газов из формирователя охлаждающего потока рабочих газов в камеру распыления через форсунки осуществляется для равномерного распределения в камере потока рабочих газов и возможности придания ему определенной (векторной) направленности, например, перпендикулярно горизонтальной оси вращающейся заготовки (электрода). Конструктивно формирователь охлаждающего потока может быть выполнен, например, в виде двух осевых спрееров 2 – 6 - секционных, по 56 форсунок в каждой секции.

Приемный бункер служит для сбора через приемную трубу получаемого порошка (гранул), и возможности транспортирования бункера с гранулами.

Трубопроводы и металлорукава высокого давления изготовлены полностью из нержавеющей стали, что позволяет широко использовать их для транспортировки/подачи различных технических газов и жидкостей, включая агрессивные. Широкий диапазон рабочих температур (от криогенных до +600°C), стойкость к агрессивным средам, герметичность до высоких давлений позволяют практически безальтернативно использовать нержавеющие металлорукава в металлургическом, нефтегазовом, химическом и других видах оборудования. Трубопроводы и металлорукава последовательно и герметично соединяют каждый элемент конструкции - установку центробежного распыления, фильтр первичной очистки, фильтр сверхтонкой очистки, холодильную установку, компрессор, формирователь охлаждающего потока рабочих газов. Кроме того, они (трубопроводы и металлорукава) соединяют между собой камеру (центробежного) распыления и приемный бункер, в рамках нашей заявки этот элемент конструкции мы называем приемной трубой.

Приемная труба полностью изготовлена из нержавеющей стали, служит для транспортировки/ссыпания полученных гранул в приемный бункер.

Последовательное расположение различных частей в устройстве продиктовано, в том числе необходимостью обеспечения эффективной работы устройства и требованием подачи очищенной и охлажденной смеси рабочих газов в компрессор.

В одном из вариантов исполнения устройство для получения сферических порошков из интерметаллидных сплавов содержит рабочую камеру, заполняемую смесью инертных газов (гелий - 90%, аргон - 10%), дуговой плазмотрон для плавления вращающейся заготовки и компрессор с трубопроводами для непрерывной откачки смеси рабочих газов из рабочей камеры, при этом устройство выполнено с возможностью предварительной откачки воздуха из рабочей камеры, заполнения ее инертным газом и последующей непрерывной откачки газа из камеры и подачи его в плазмотрон ПСМ-200 из установки центробежного распыления характеризуется тем, что устройство содержит последовательно соединенные через металлорукава и трубопроводы из нержавеющей стали, фильтр «циклон», фильтр сверхтонкой очистки АМЕ, холодильную установку, которая представляет собой теплообменник, внутри которого проходит трубопровод смеси рабочих газов. Теплообменник заполнен рабочей жидкостью, например жидким фреоном, которая посредством компрессорного холодильного агрегата CAJD/TAJD 2513Z постоянно движется и охлаждает спиралевидный трубопровод. Также устройство содержит компрессор, в качестве которого используется воздуходувка вихревая SCL К10-МО. Также устройство содержит формирователь охлаждающего потока рабочих газов, который конструктивно представляет собой 2 осевых спреера разного диаметра выполненных в одной плоскости, один 6-секционный, другой 2-секционный, они имеют форму трубки с локальным блоком 56 форсунок в каждой секции, так что охлаждающие потоки, подающиеся спреером, образуют зону с регулируемым температурным градиентом и оба они расположены перпендикулярно продольной оси электрода равноудалены от него и изготовлены из нержавеющей стали 12Х18Н10Т. Устройство содержит приемный бункер и приемную трубу. Смесь рабочих газов поступает из вихревой воздуходувки 7 в формирователь охлаждающего потока рабочих газов, который формирует и регулирует встречный поток рабочих газов, направленный в камере распыления навстречу разлетающимся гранулам, которые образуются из расплавленного электрода, таким образом, при распылении расплавленных частиц, они проходят через газовый поток рабочих газов, что приводит к увеличению скорости кристаллизации гранул.

Таким образом, изобретение обеспечивает снижение температуры в камере распыления до необходимых нам значений, увеличение эффективности регулировки скорости охлаждения (кристаллизации) гранул в процессе распыления и ссыпания их в приемный бункер, расширение возможности изменения температурного градиента в создаваемой зоне регулируемого охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТИТАНОВЫХ ГРАНУЛ | 2014 |

|

RU2574906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ГРАНУЛ | 2014 |

|

RU2581545C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОЙ ДРОБИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2564768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2478022C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2376111C2 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2016 |

|

RU2627137C1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

Изобретение относится к получению сферического порошка из интерметаллидного сплава. Способ включает оплавление торца вращающейся вокруг горизонтальной оси цилиндрической заготовки из интерметаллидного сплава в камере распыления плазменной струей дугового плазмотрона с обеспечением центробежного распыления расплавленных частиц и их затвердевания при полете в среде рабочих газов, при этом производят забор горячей смеси рабочих газов из камеры распыления, охлаждают ее и подают охлажденную смесь рабочих газов в камеру распыления с обеспечением охлаждения расплавленных частиц, причем затвердевшие частицы собирают в приемном бункере. Охлажденную смесь рабочих газов подают в камеру распыления с регулируемой интенсивностью и направленностью посредством формирователей охлаждающих потоков, выполненных в виде по меньшей мере двух осевых спрейеров разного диаметра, обеспечивающих перехлестывание исходящих из спрейеров охлаждающих потоков с образованием зоны охлаждения расплавленных частиц с регулируемым температурным градиентом. Обеспечивается снижение температуры в камере распыления до необходимых нам значений, увеличение эффективности регулирования скорости охлаждения гранул. 1 ил.

Способ получения сферического порошка из интерметаллидного сплава, включающий оплавление торца вращающейся вокруг горизонтальной оси цилиндрической заготовки из интерметаллидного сплава в камере распыления плазменной струей дугового плазмотрона с обеспечением центробежного распыления расплавленных частиц и их затвердевания при полете в среде рабочих газов, при этом производят забор горячей смеси рабочих газов из камеры распыления, охлаждают ее и подают охлажденную смесь рабочих газов в камеру распыления с обеспечением охлаждения расплавленных частиц, причем затвердевшие частицы собирают в приемном бункере, отличающийся тем, что охлажденную смесь рабочих газов подают в камеру распыления с регулируемой интенсивностью и направленностью посредством формирователей охлаждающих потоков, выполненных в виде по меньшей мере двух осевых спрейеров разного диаметра, обеспечивающих перехлестывание исходящих из спрейеров охлаждающих потоков с образованием зоны охлаждения расплавленных частиц с регулируемым температурным градиентом.

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2478022C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2532215C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2376111C2 |

| US 6398125 B1, 04.06.2002 | |||

| US 5707419 A1, 13.01.1998. | |||

Авторы

Даты

2017-03-24—Публикация

2015-04-03—Подача