Известен способ производства гранул методом плазменной плавки и центробежного распыления, описанный в патенте РФ №2361698 от 20.07.09 г. «Способ получения сферических порошков и гранул». Он заключается в плазменной плавке и центробежном распылении вращающейся заготовки, причем распыление происходит по конической поверхности, что снижает пористость в гранулах. В данном способе не учтены особенности механизма кристаллизации капли расплава после отрыва от заготовки применительно его к титановым сплавам, что приводит к значительному снижению выхода годного порошка.

В качестве прототипа выбран способ получения гранул методом плазменной плавки и центробежного распыления на установке, конструкция которой описана в патенте РФ №2376111 от 20.12.09 г. «Установка для получения порошков и гранул». Недостатком данной конструкции является то, что забор газа из камеры распыления происходит только через систему циркуляции газа для плазмотрона, который осуществляется с помощью вакуумных насосов с целью обеспечения ионизации газа для последующего распыления плазмой торца вращающейся заготовки. Попадая в камеру, плазма снова превращается в газ и забирается компрессором, затем снова подается в плазмотрон. Охлаждение газа происходит через охлаждаемые стенки камеры распыления, однако газ на некотором расстоянии от охлаждаемых стенок камеры застаивается в нагретом состоянии, таким образом, понижая эффективность охлаждения капель металла в полете за счет конвекции. Получаемая степень охлаждения для производства гранул титановых сплавов явно недостаточна и ведет к получению частиц несферической формы, что приводит к понижению выхода годного порошка.

Вышеуказанные способы используются в основном для производства гранул жаропрочных никелевых сплавов. Возможно их использование и при производстве титановых гранул, однако при этом необходимо учитывать особенности такого производства.

При производстве титановых гранул возможно образование частиц несферической чешуйчатой формы. Это объясняется тем, что гранулы из-за недостаточного охлаждения в полете претерпевают существенное формоизменение при соударении со стенкой камеры распыления, вследствие чего они теряют сферическую форму [Статья в журнале «Технология легких сплавов», 2010, №2, с.44-48]. На некотором расстоянии от водоохлаждаемых стенок камеры распыления нагретый газ застаивается у стенок камеры распыления, а так как теплоотдача у титановых сплавов меньше, чем у никелевых, то гранулы не успевают полностью закристаллизоваться в полете. Поэтому при соударении со стенкой камеры происходит их пластическая деформация, что и ведет к образованию частиц несферической формы. Это, в свою очередь, приводит к понижению выхода годного порошка, так как при дальнейшей ситовой классификации гранул частицы такой формы не проходят через стандартную сетку и попадают в отсев.

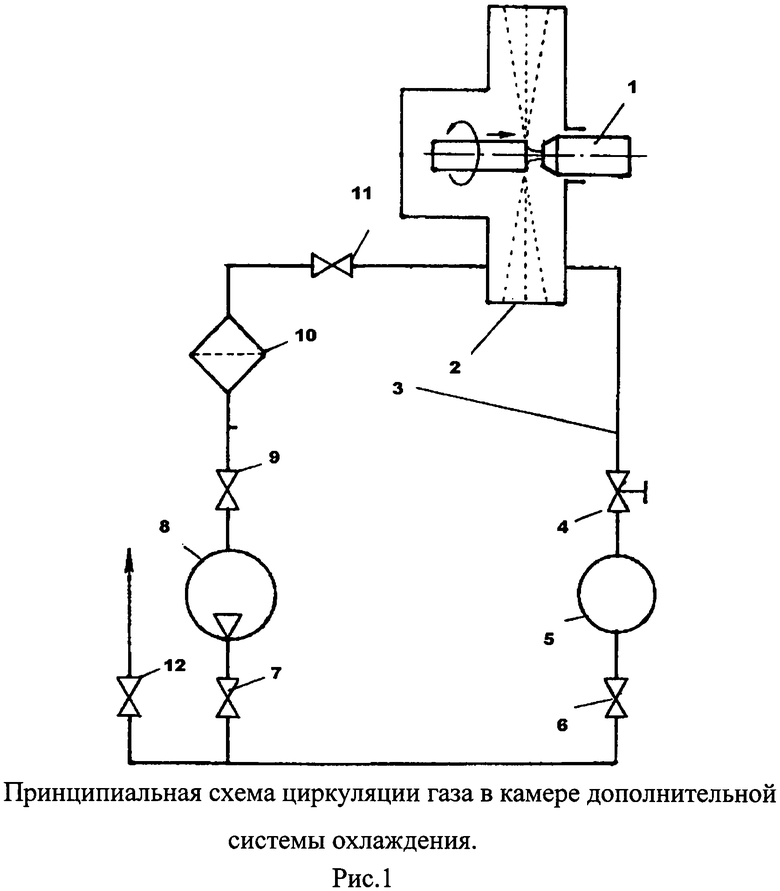

В предлагаемом способе вводится еще одна, не зависимая от плазмотрона, система циркуляции газа с целью его дополнительного охлаждения. Принципиальная схема представлена на рис 1.

Принцип работы системы следующий: система вакуумируется вместе с установкой, затем в процессе плавки из камеры 2 с плазмотроном 1 газ по каналу 3 поступает через открытый вентиль 4 в охлаждаемый ресивер 5, потом через вентили 6, 7 и 9 он поступает обратно в камеру распыления под действием насоса 8 через фильтр 10 и вентиль 11. По окончании плавки вентили 11 и 4 закрывают и избыток спускают через вентиль 12.

ПРИМЕР. Была проведена серия плавок с плазменным распылением на гранулы крупностью 200 мкм до установки дополнительного канала охлаждения и после его установки. Результаты сведены в Таблицу 1 и Таблицу 2.

Из результатов видно, что выход годного порошка при производстве с дополнительным охлаждением вырос на 3%, что в условиях производства дает заметный экономический эффект. Увеличение выхода годного порошка является преимуществом плазменного распыления на гранулы по предложенному способу по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ГРАНУЛ | 2014 |

|

RU2581545C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОЙ ДРОБИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2564768C1 |

| Способ получения сферического порошка из интерметаллидного сплава | 2015 |

|

RU2614319C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТИТАНОВЫХ ГРАНУЛ | 2014 |

|

RU2574906C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2468891C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| Центробежный струйно-плазменный способ получения порошков металлов и сплавов | 2019 |

|

RU2722317C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2475336C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошка титановых сплавов. Торец цилиндрической вращающейся заготовки расплавляют потоком плазмы в среде инертного газа, при этом применяют дополнительное охлаждение камеры с помощью отдельной, не зависимой от плазмотрона системой циркуляции инертного газа путем создания отдельного канала, через который нагретый газ забирается из камеры распыления, охлаждается до комнатной температуры и возвращается в камеру. Способ позволяет снизить количество несферических гранул при производстве порошка из титановых сплавов за счет дополнительного охлаждения частиц в полете, тем самым повысить выход годного порошка. 1 ил., 2 табл., 1 пр.

Способ производства гранул из титановых сплавов, включающий расплавление потоком плазмы торца цилиндрической вращающейся заготовки в среде инертного газа, отличающийся тем, что проводят дополнительное охлаждение камеры распыления с помощью отдельной независимой от плазмотрона системы циркуляции инертного газа путем создания канала, через который нагретый газ забирают из камеры распыления, охлаждают до комнатной температуры и возвращают в камеру, при этом снижают количество несферических гранул за счет дополнительного охлаждения частиц в полете.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2376111C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2008 |

|

RU2375152C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| US 7108735 B2, 19.09.2006 | |||

| CN 101758238 A, 30.06.2010. | |||

Авторы

Даты

2013-03-27—Публикация

2011-10-07—Подача