Изобретение относится к области порошковой металлургии, а именно к получению мелкодисперсных металлических порошков из сплавов на основе тугоплавких металлов, например титана, ниобия, вольфрама, молибдена, тантала, рения, ванадия, хрома, циркония, гафния, рутения и осмия, заданного гранулометрического состава распылением расплава потоком инертного газа (атомизацией), и может использоваться для соединения, ремонта и изготовления деталей газотурбинных двигателей (ГТД), двигателей внутреннего сгорания (ДВС), нанесения покрытий и т.д., применяемых в ракетной, авиационной и автомобильной промышленности. Известно, что при изготовлении порошков металлов используют различные методы, например, центробежное распыление, жидкостное распыление, механическое измельчение, газовое распыление.

Известен способ получения металлического порошка, включающий расплавление заготовки и распыление расплава инертным газом в камере распыления при подаче расплава через форсунку с получением гранул мелкодисперсного металлического порошка сферической формы, причем расплавление заготовки проводят при давлении инертного газа не более 0,11 МПа, подачу расплава до форсунки осуществляют через подогреваемую направляющую, перед подачей инертного газа его подогревают до температуры 200-500°С, перед распылением расплава осуществляют предварительное вакуумирование камеры распыления, а распыление расплава проводят при температуре (Тпл +250 - Тпл +300)°С, при этом Тпл - температура плавления сплава заготовки (RU 2492028 C1, B22F 9/08, опубл. 10.09.2013)

Недостатками известного способа является получение порошка на основе сплавов с температурой расплава не более 1700°С, что не позволяет получить порошок тугоплавких металлов (сплавы титана, ниобия и т.д.), также указанное давление распыления, с учетом использования тугоплавких элементов не позволит получить достаточное количество качественного порошка с размером частиц от 10 до 100 мкм. Также недостатком способа является сложность и длительность технологического процесса, в связи с необходимостью нагрева подогреваемой направляющей, что требует подведение энергии к данной направляющей от дополнительного источника тепла. Также необходимо перед распылением провести вакуумирование камеры распыления, что удлиняет процесс и требует дополнительных энергетических затрат, а подогрев инертного газа до температуры 200-500°С требует установки подогревателя газа. С учетом описанных особенностей требуется использование дополнительных расходных элементов, способных выдерживать температурные и динамические нагрузки.

Известен способ получения ультрадисперсного порошка титана с размером частиц 10-2000 мкм, включающий подачу тетрахлорида титана в камеру электродугового плазмотрона постоянного тока с обеспечением взаимодействия тетрахлорида титана с потоком водородной плазмы, охлаждение и конденсацию порошка в приемном бункере, при этом подачу тетрахлорида титана в камеру электродугового плазмотрона ведут через плазменную горелку с конфузорно-диффузионным соплом с обеспечением получения заданного размера частиц путем изменения силы постоянного тока плазмотрона в диапазоне 100-500 А и расхода тетрахлорида титана в диапазоне 1-5 г/с (RU 2593061 C1, С22В 34/12, опубл. 27.07.2016).

Недостатками известного способа является работа только с тетрахлоридом титана в плазменной струе, образованной водородом, что ограничивает материалы, которые можно подвергать такой обработке, а также имеет определенную опасность с точки зрения применения водорода. В связи с тем, что одним из основных факторов данного способа является химическая реакция восстановления тетрахлорида титана водородом, невозможно получать порошки из сложнолегированных сплавов на основе титана или других металлов. К тому же, в представленном способе не показано какую форму имеют гранулы порошка, что очень важно для дальнейшего применения.

Наиболее близким аналогом, взятым за прототип, является способ получения порошка из металлов, включающий установку заготовки в камеру загрузки, напуск инертного газа, опускание вращающейся заготовки в индуктор, расплавление поверхностного слоя заготовки, распыление расплава потоком инертного газа (атомизацию) в камере распыления при подаче расплава через форсунку с получением гранул мелкодисперсного металлического порошка сферической формы, сбор порошкового материала. В плавильной камере металлический стержень расплавляется через высокочастотное поле индуктора с разной размерностью обмоток. Расплавленный металл проникает через отверстие в бункер сбора порошка, при этом распыляется в форсунке из-за различных давлений в плавильной камере и бункере сбора порошка, а также с помощью дисперсионной системы (US 5284329 A, B22F 9/08, опубл. 08.02.1994).

Недостатками способа-прототипа являются отсутствие вакуумирования установки, что влияет на химический состав конечного порошка, отсутствие возможности установки расплавляемого стержня (заготовки) без напуска атмосферного газа в область плавления, что приводит к необходимости проведения дегазации камеры плавления и удаления примесей. Так же отсутствует контролируемый отвод газа из зоны распыления, что не позволяет регулировать фракционный состав получаемого порошка.

Технической задачей и техническим результатом изобретения является разработка способа получения мелкодисперсных металлических порошков из сплавов на основе тугоплавких металлов, заданного гранулометрического состава распылением расплава потоком инертного газа (атомизацией), обеспечивающего стабильный химический состав получаемого порошка без внесения загрязнения по вредным примесям за счет контролируемой среды в плавильной камере и камере распыления, повышение выхода годного порошка заданного размера и правильной сферической формы путем поддержания перепада давления между плавильной и распылительной камерами в диапазоне от 0,01 до 0,035 МПа.

Для достижения поставленного технического результата предложен способ получения гранул мелкодисперсного металлического порошка сферической формы, включающий установку в камеру загрузки заготовки в виде стержня, состоящего из конусной и цилиндрической частей, проведения напуска инертного газа, приведения заготовки во вращение и опускания вращающейся заготовки в индуктор плавильной камеры, в которой плавят поверхностный слой заготовки, затем полученный расплав распыляют потоком инертного газа через форсунку в камере распыления с получением гранул порошка и их последующим сбором в системе сбора порошка, при этом перед напуском инертного газа проводят вакуумирование камеры загрузки, плавильной камеры, камеры распыления и системы сбора порошка, при этом камеру загрузки отделяют от плавильной камеры вакуумным затвором, а между зонами плавления и распыления устанавливают расстояние от 100 до 300 мм, при этом зону перехода конусной части заготовки в цилиндрическую располагают на расстоянии не менее 1 мм выше верхнего витка индуктора, заготовку опускают в индуктор плавильной камеры со скоростью 5-150 мм/мин, а скорость ее вращения устанавливают 1-20 об/мин, при этом плавление заготовки осуществляют при температуре (Тпл+50 - Тпл+500)°С, при разности давлений плавильной камеры и камеры распылительной в диапазоне от 0,01 до 0,035 МПа.

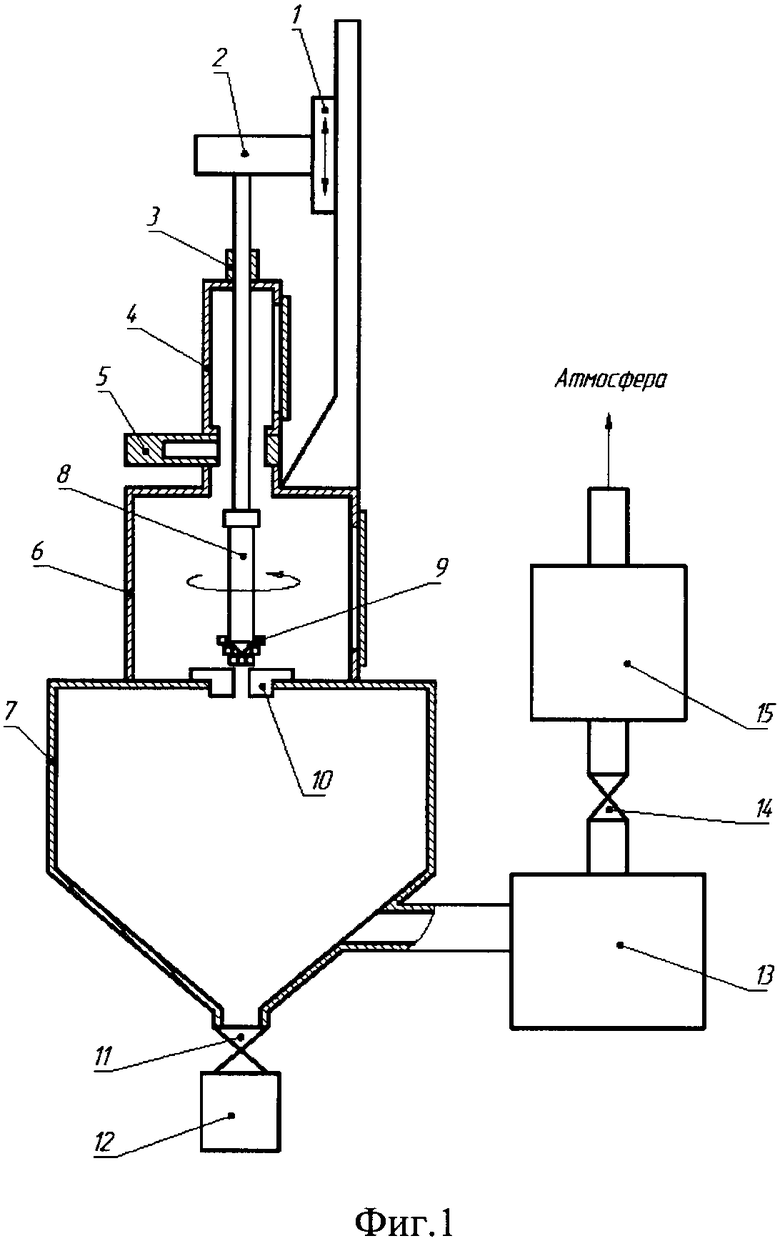

Способ получения металлических порошков иллюстрируется на фиг. 1 и фиг. 2 где:

1 - механизм вертикального перемещения;

2 - механизм крепления заготовки;

3 - уплотнение;

4 - загрузочная камера;

5 - вакуумный затвор;

6 - плавильная камера;

7 - камера распыления;

8 - расплавляемый металлический стержень (заготовка);

9 - конуснообразный индуктор;

10 - форсунка;

11 - кран;

12 - приемный бункер;

13 - бункер циклона;

14 - клапан;

15 - вентилятор;

16 - зона расплава;

17 - зона рассеивания расплавленного материала;

S - расстояние между зоной перехода конусной части стержня в цилиндрическую и верхним витком индуктора;

Н - расстояние между зоной рассеивания расплавленного материала и зоной расплава.

Изначально устанавливают металлический стержень - заготовку 8 расплавляемого сплава в загрузочной камере 4 на механизме крепления 2. Загрузочная камера 4 отделена от плавильной камеры 6 вакуумным затвором 5 для выполнения непрерывного процесса расплавления и получения порошка. Затем производят откачку воздуха из установки, включающей камеру загрузки 4, плавильную камеру 6, камеру распыления 7, систему сбора порошка 12, 13, при этом перекрывают клапан 14. Давление, достигаемое в результате откачки, составляет 6,67*10-6 МПа. После производится напуск инертного газа до давления 1*10-1 МПа. Затем операция по вакуумированию и напуску инертного газа проводится еще 2-3 раза для исключения наличия примесей в среде загрузочной камеры, плавильной камеры, камеры распыления, системы сбора порошка. Далее включается высокочастотный источник осуществляющий индукционный нагрев заготовки 8, вращающейся со скоростью 1-20 об/мин в конуснообразном индукторе 9 без применения тигля и опускающейся со скоростью 5-150 мм/мин через уплотнение 3, за счет механизма вертикального перемещения 1. В результате нагрева происходит плавление поверхностного слоя заготовки 8 и стекание в сопло форсунки 10 свободным падением в виде струи диаметром 0,5-7 мм температурой (Тпл+50 - Тпл+500)°С. При этом открывается клапан 14, в плавильную камеру 6 подается инертный газ, обеспечивающий поддув газа и исключающий противоток в форсунке 10. Поддержанием оптимальных параметров, которые получены опытным путем, по скорости опускания заготовки и мощности нагрева обеспечивается выдерживание расстояний между зонами плавления и распыления от 100 до 300 мм, а также высоты цилиндрической части заготовки относительно индуктора не менее 1 мм, что обеспечивает стабильный фракционный состав и сферичность получаемого порошка. В распылительную форсунку 10 подается инертный газ с давлением от 2,5 до 7,0 МПа, при этом расход газа составляет от 500 кг/ч до 3500 кг/ч. В плавильной камере 6 и распылительной камере 7 создается разность давления в диапазоне от 0,01 МПа до 0,035 МПа. В результате воздействия потока газа в форсунке 10 на струю расплавленного металла происходит измельчение и кристаллизация частиц с получением порошка. Наиболее крупные частицы порошка ссыпаются в приемный бункер 12 отделенный от распылительной камеры 7 краном 11, более легкие частицы с потоком отсасываемого газа оседают в бункере циклона 13, а сам газ выбрасывается в атмосферу. Для создания уравновешенной системы давлений в камерах установки используется вентилятор 15 с частотным регулированием.

Предлагаемый способ позволяет получать высококачественные мелкодисперсные металлические порошки из сплавов на основе тугоплавких материалов заданного гранулометрического состава за счет стабилизации потока отвода инертного газа, стабильного химического состава без внесения загрязнения по вредным примесям, используя предварительное вакуумирование и напуск инертного газа и правильной сферической формы путем управления процессом плавления и удерживая зону расплава на заданном расстоянии от форсунки, а также обеспечивая определенное расстояние от зоны расплавления до зоны распыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПОРОШКОВЫХ КОМПОЗИЦИЙ | 2020 |

|

RU2741036C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2492028C1 |

| Способ получения вольфрамового порошка из отходов вольфрама марки ВА в воде дистиллированной | 2024 |

|

RU2829396C1 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2019 |

|

RU2758047C2 |

| Способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати | 2022 |

|

RU2802608C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ДЕНТАЛЬНЫХ МЕТАЛЛОВ | 2001 |

|

RU2219869C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2319577C2 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

Изобретение относится к получению мелкодисперсных металлических порошков из сплавов на основе тугоплавких металлов. Заготовку в виде стержня, состоящего из конусной и цилиндрической частей, устанавливают в камеру загрузки. Камеру загрузки, плавильную камеру, камеры распыления и системы сбора порошка вакуумируют. Камеру загрузки отделяют от плавильной камеры вакуумным затвором, а между зонами плавления и распыления устанавливают расстояние от 100 до 300 мм. Зону перехода конусной части заготовки в цилиндрическую располагают на расстоянии не менее 1 мм выше верхнего витка индуктора. Напускают инертный газ. Заготовку приводят во вращение со скоростью 1-20 об/мин и опускают в индуктор плавильной камеры со скоростью 5-150 мм/мин, в которой плавят поверхностный слой заготовки при температуре Тпл+50 - Тпл+500°С. Разность давлений плавильной камеры и камеры распылительной устанавливают от 0,01 до 0,035 МПа. Полученный расплав распыляют потоком инертного газа через форсунку в камере распыления с получением гранул порошка и их последующим сбором в системе сбора порошка. В результате получают высококачественные металлические порошки правильной сферической формы стабильного химического состава без внесения загрязнений по вредным примесям при повышении выхода годного. 2 ил.

Способ получения гранул мелкодисперсного металлического порошка сферической формы, включающий установку в камеру загрузки заготовки в виде стержня, состоящего из конусной и цилиндрической частей, проведения напуска инертного газа, приведения заготовки во вращение и опускания вращающейся заготовки в индуктор плавильной камеры, в которой плавят поверхностный слой заготовки, затем полученный расплав распыляют потоком инертного газа через форсунку в камере распыления с получением гранул порошка и их последующим сбором в системе сбора порошка, отличающийся тем, что перед напуском инертного газа проводят вакуумирование камеры загрузки, плавильной камеры, камеры распыления и системы сбора порошка, при этом камеру загрузки отделяют от плавильной камеры вакуумным затвором, а между зонами плавления и распыления устанавливают расстояние от 100 до 300 мм, при этом зону перехода конусной части заготовки в цилиндрическую располагают на расстоянии не менее 1 мм выше верхнего витка индуктора, заготовку опускают в индуктор плавильной камеры со скоростью 5-150 мм/мин, а скорость ее вращения устанавливают 1-20 об/мин, при этом плавление заготовки осуществляют при температуре Тпл+50 - Тпл+500°С, при разности давлений плавильной камеры и камеры распылительной в диапазоне от 0,01 до 0,035 МПа.

| US 5284329 A, 08.02.1994 | |||

| СПОСОБ СФЕРОИДИЗАЦИИ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА | 2011 |

|

RU2469817C1 |

| Самоходный крепеукладчик | 1960 |

|

SU133445A1 |

| Способ получения сферического металлического порошка | 1977 |

|

SU908533A1 |

Авторы

Даты

2019-02-19—Публикация

2018-03-22—Подача