Область техники, к которой относится изобретение

Изобретение относится к области получения металлических порошков с использованием плазменного распыления.

Уровень техники

Известно устройство для получения металлических порошков плазменным распылением, работающее по способу, описанному в заявке на изобретение №92011252, кл. B22F 9/06, B01J 2/00, опубл. 20.04.1995. Устройство содержит плазмотрон для создания плазменного потока, при помощи которого осуществляется нагрев и распыление материала, подаваемого в плазменный поток.

Признаки известного устройства, совпадающие с признаками заявленного изобретения, заключаются в том, что устройство содержит плазмотрон для нагрева и распыления материала.

Причина, препятствующая получению в известном устройстве технического результата, который обеспечивается изобретением, заключается в том, что нагрев и распыление материала осуществляется в открытой атмосфере, что приводит к изменению химического состава распыляемого материала. Кроме того, для отсутствия спекания и деформации частиц порошка требуется большая длина пролета частиц порошка (до 10 метров и более). Частицы порошка имеют большой разброс по размерам и форме.

Известно устройство для получения металлических порошков, содержащее плазмотрон, одно или несколько устройств для подачи пруткового материала в направлении поперечном оси плазменного потока, охлаждаемый водой экран для торможения частиц, сборник частиц (Патент Японии №62270706, кл. B22F 9/08, B01J 2/02, опубл. 25.11 1987).

Признаки известного устройства, совпадающие с признаками заявленного изобретения, заключаются в наличии плазмотрона, одного или нескольких устройств, для подачи пруткового материала в направлении, поперечном оси плазменного потока.

Причина, препятствующая получению и известном устройстве технического результата, который обеспечивается изобретением, заключается в том, что нагрев и распыление материала осуществляется в открытой атмосфере, что приводит к изменению химического состава распыляемого материала. Кроме того, при соударении частиц с охлаждаемым экраном, происходит их деформация.

Известно устройство для получения металлических и керамических порошков, содержащее охлаждаемую водой камеру с контролируемой атмосферой, в которой размещено устройство для подачи пруткового материала, один или несколько плазмотронов, расположенных под углом к оси подачи пруткового материала, сборник порошка, установленный в нижней части рабочей камеры (патент США №5707419, кл. B22F 9/22, 13.01.1998 г.).

Признаки известного устройства, совпадающие с признаками заявленного изобретения, заключаются в наличии охлаждаемой водой камеры с контролируемой атмосферой; в верхней части камеры установлены один или несколько плазмотронов для формирования плазменного потока, устройство для подачи пруткового материала в плазменный поток; сборник порошка, установленный в нижней части рабочей камеры.

Причина, препятствующая получению в известном устройстве технического результата, который обеспечивается изобретением, заключается в том, что для отсутствия слипания и деформации частиц требуется большая длина их пролета (до 6 метров и более), что приводит к значительным габаритам устройства и требуемым производственным объемам.

Наиболее близким аналогом (прототипом) является устройство для получения металлических порошков плазменным распылением, содержащее водоохлаждаемую рабочую камеру с контролируемой атмосферой, установленный в верхней части рабочей камеры плазмотрон для формирования плазменного потока, одно или несколько устройств, для подачи пруткового материала в плазменный поток и сборник порошка, установленный в нижней части рабочей камеры (патент США №6398125 B1, 04.06.2002, B05B 1/24). В камере создается встречный движению частиц порошка поток газа через установленные в стенках камеры, под углом к оси камеры, патрубки. Встречный поток газа служит для охлаждения и торможения частиц порошка.

Признаки известного устройства, совпадающие с признаками заявленного изобретения, заключаются в наличии охлаждаемой водой рабочей камеры с контролируемой атмосферой; установленного в верхней части камеры плазмотрона для формирования плазменного потока, одного или нескольких устройств для подачи пруткового материала в плазменный поток; сборник порошка, установленный в нижней части рабочей камеры.

Причина, препятствующая получению в известном устройстве технического результата, который обеспечивается изобретением, заключается в том, что в известном устройстве трудно управлять распределением параметров встречного движению частиц порошка потока газа, что приводит к неравномерности охлаждения и торможения частиц порошка, хаотичному их перемещению, что усложняет получение порошков с заданными параметрами. Кроме того, устройство имеет значительные габариты.

Сущность изобретения

Задача, на решение которой направлено изобретение, заключается в обеспечении возможности получения порошков материалов заданного химического состава сферической формы при отсутствии слипания частиц, снижение габаритов и массы оборудования, используемого для получения порошков.

Поставленная задача была решена за счет того, что в известном устройстве для получения металлического порошка, содержащем рабочую водоохлаждаемую камеру с контролируемой атмосферой, установленный в верхней части рабочей камеры плазмотрон для формирования плазменного потока, одно или несколько устройств для подачи пруткового материала в плазменный поток и сборник порошка, установленный в нижней части рабочей камеры, согласно изобретению рабочая камера выполнена с параллельно ей установленной рабочей ветвью, соединенной с ней при помощи верхнего и нижнего перепускных патрубков, с возможностью обеспечения циркуляции газового потока навстречу движению частиц порошка за счет установки вентилятора в нижнем перепускном патрубке, при этом верхний перепускной патрубок расположен ниже точки пересечения плазменного потока с прутковым материалом, а параллельная рабочая ветвь имеет расположенный в нижней ее части дополнительный сборник порошка.

Признаки заявляемого устройства, отличительные от прототипа: параллельно рабочей камере установлена рабочая ветвь, соединенная с ней при помощи верхнего и нижнего перепускных патрубков, с возможностью обеспечения циркуляции газового потока навстречу движению частиц порошка за счет установки вентилятора в нижнем перепускном патрубке, при этом верхний перепускной патрубок расположен ниже точки пересечения плазменного потока с прутковым материалом, а параллельная рабочая ветвь имеет расположенный в нижней ее части дополнительный сборник порошка.

Наличие циркулирующего встречного газового потока в камере, с равномерным распределением параметров по сечению камеры, повышает интенсивность охлаждения частиц порошка, обеспечивает торможение частиц и предотвращает деформацию их при соударении со стенками камеры. Повышение скорости охлаждения частиц и их торможение встречным потоком газа позволяет сократить габариты (длину) камеры, уменьшить необходимый производственный объем, снизить стоимость оборудования.

Перечень фигур

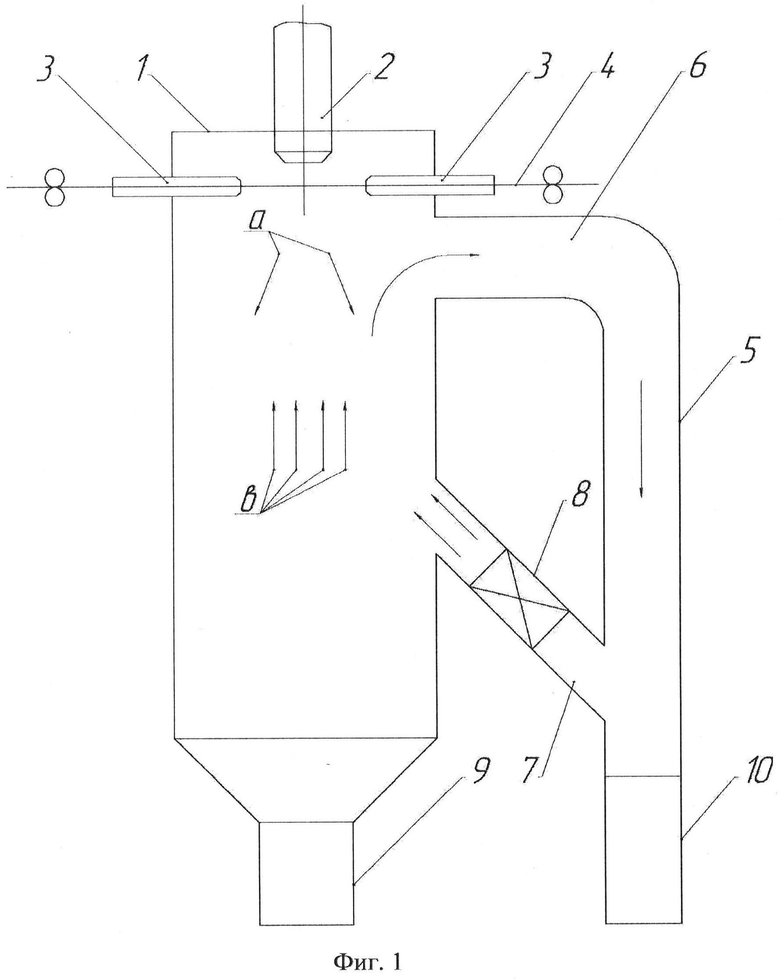

На фиг.1 показана функциональная схема устройства для получения металлических порошков плазменным распылением.

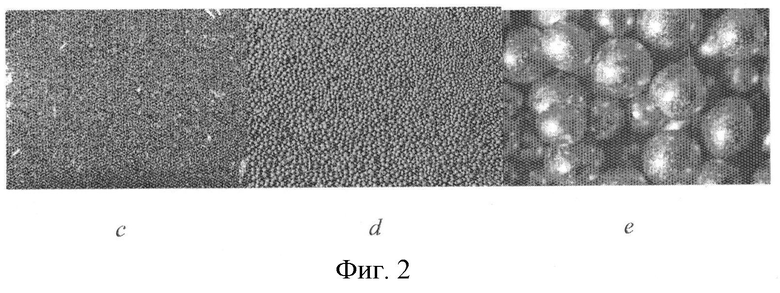

На фиг.2 показан внешний вид порошков: c - титан; d - медь; e - высоколегированная сталь.

Сведения, подтверждающие возможность осуществления изобретений

Устройство для получения металлического порошка (фиг.1) содержит рабочую камеру 1, в которой в верхней ее части установлен плазмотрон 2 для формирования плазменного потока, устройство (одно или несколько) 3 для подачи пруткового материала 4 в направлении, поперечном оси плазменного потока, параллельную рабочей камере рабочую ветвь 5, соединенную верхним 6 и нижним 7 перепускными патрубками с рабочей камерой 1. Верхний 6 перепускной патрубок расположен ниже точки пересечения плазменного потока с прутковым материалом 4. В нижнем перепускном патрубке 7 установлен вентилятор 8, служащий для создания газового потока в навстречу движению потока частиц порошка а. В нижней части рабочей камеры и рабочей ветви установлены сборники частиц порошка 9 и 10 соответственно. Рабочая камера и рабочая ветвь имеют водяное охлаждение (на фиг.1 не показано) с контролируемой атмосферой. Движение полученных частиц а и встречного газового потока в в камере показано стрелками.

Устройство работает следующим образом.

Из рабочей камеры 1 производится откачка воздуха (на схеме не показано), затем производится заполнение камеры 1 требуемым газом, например аргоном. Включается плазмотрон 2, генерирующий плазменную струю или плазменную дугу, включается устройство 3 (одно или несколько) для подачи пруткового материала 4, плазменной струей или дутой прутковый материал плавится и распыляется в виде сферических частиц заданного размера. Включается вентилятор 8, установленный в нижнем патрубке 7, соединяющем рабочую камеру 1 и параллельную рабочую ветвь 5. Распыленные частицы порошка движутся вдоль рабочей камеры 1 (направление движения по стрелкам а). Вентилятор 8 создает циркулирующий встречный газовый поток (циркуляция потока организована посредством наличия параллельной рабочей ветви 5 (направление движения по стрелкам в), который тормозит и охлаждает распыленные частицы порошка. Охлажденные частицы порошка собираются в сборнике 9. Деформация и спекание частиц порошка отсутствуют. Встречный циркулирующий поток может служить для отделения мелких фракций порошка, которые через параллельную рабочую ветвь 5 попадают в сборник 10. Плазмообразующий и распыляющий газ плазмотрона выбирается того же состава, что и газ, заполняющий камеру. В процессе работы дополнительный наддув газа в камеру не требуется.

Пример конкретного исполнения.

По предложенной схеме изготовлена установка с рабочей ветвью камеры диаметром 120 мм и длиной 2800 мм, диаметр параллельной ветви 80 мм. Камера устанавливается вертикально. Плазмотрон, установленный в камере для распыления, обеспечивает работу в диапазоне токов дуги 80-300 А. Скорость встречного газового потока регулируется в диапазоне 10-100 м/с.

На установке получали порошки (фиг.2) из титана (c), меди (d) и высоколегированной стали (e). Размер частиц регулировался в пределах 0,063-0,8 мм. Производительность 2,0-23 кг/ч.

Таким образом, заявляемое изобретение обеспечивает получение порошков металлов заданного химического состава сферической формы при отсутствии слипания частиц при снижении габаритов и массы оборудования, используемого для их получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2749403C1 |

| Способ получения металлических и керамических порошков с заданной формой и размером частиц, с применением технологии плазменно-дугового распыления с водяным экраном и устройство для его осуществления | 2021 |

|

RU2783096C1 |

| Плазмотрон для получения порошковых материалов | 2020 |

|

RU2749533C1 |

| Устройство для получения наночастиц из газов и паров жидкостей при сверхнизких температурах | 2020 |

|

RU2756051C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2068400C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

|

RU2549797C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| Устройство для плазменной обработки порошковых материалов | 1979 |

|

SU810054A1 |

| Способ получения сферического порошка из интерметаллидного сплава | 2015 |

|

RU2614319C2 |

Изобретение относится к получению металлических порошков. Устройство содержит водоохлаждаемую рабочую камеру с контролируемой атмосферой, установленный в верхней части рабочей камеры плазмотрон для формирования плазменного потока, одно или несколько устройств для подачи пруткового материала в плазменный поток и сборник порошка, установленный в нижней части рабочей камеры. Рабочая камера выполнена с параллельно ей установленной рабочей ветвью, соединенной с ней при помощи верхнего и нижнего перепускных патрубков, с возможностью обеспечения циркуляции газового потока навстречу движению потока частиц порошка за счет установки вентилятора в нижнем перепускном патрубке. Верхний перепускной патрубок расположен ниже точки пересечения плазменного потока с прутковым материалом. Параллельная рабочая ветвь имеет расположенный в нижней её части дополнительный сборник порошка. Обеспечивается получение порошков сферической формы при отсутствии слипания частиц. 2 ил., 1 пр.

Устройство для получения металлического порошка, содержащее водоохлаждаемую рабочую камеру с контролируемой атмосферой, установленный в верхней части рабочей камеры плазмотрон для формирования плазменного потока, одно или несколько устройств для подачи пруткового материала в плазменный поток и сборник порошка, установленный в нижней части рабочей камеры, отличающееся тем, что рабочая камера выполнена с параллельно ей установленной рабочей ветвью, соединенной с ней при помощи верхнего и нижнего перепускных патрубков, с возможностью обеспечения циркуляции газового потока навстречу движению потока частиц порошка за счет установки вентилятора в нижнем перепускном патрубке, при этом верхний перепускной патрубок расположен ниже точки пересечения плазменного потока с прутковым материалом, а параллельная рабочая ветвь имеет расположенный в нижней её части дополнительный сборник порошка.

| US 6398125 B1, 04.06.2002 | |||

| US 5707419 A, 13.01.1998 | |||

| SU 666732 A1, 27.05.2009 |

Авторы

Даты

2014-10-27—Публикация

2013-01-10—Подача