ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления клапана для регулирования расхода текучей среды, включающего в себя корпус клапана, содержащий центральную часть и два присоединительных патрубка, которые выступают из центральной части, причем внутри центральной части находится тело клапана, например, имеющее проходное отверстие, причем тело клапана размещено на седле клапана и соединено со шпинделем клапана, находящимся в направляющей втулке шпинделя, предусмотренной на корпусе клапана, который по меньшей мере частично представляет собой элемент, полученный методом пластической деформации, причем способ изготовления корпуса клапана с направляющей втулкой шпинделя по меньшей мере включает следующие этапы:

- изготовление трубчатого элемента;

- выполнение в трубчатом элементе выреза с внутренней кромкой;

- осуществление пластической деформации с целью получения кольцевого элемента на месте выреза, в результате чего формируется направляющая втулка шпинделя.

Настоящее изобретение дополнительно относится к клапану для регулирования расхода текучей среды, включающему в себя корпус клапана, содержащий центральную часть и два присоединительных патрубка, которые выступают из центральной части, причем внутри центральной части находится тело клапана, например, имеющее проходное отверстие, причем тело клапана размещено на седле клапана и соединено со шпинделем клапана, находящимся в направляющей втулке шпинделя, предусмотренной на корпусе клапана, причем корпус клапана изготовлен из трубчатого элемента методом пластической деформации и содержит кольцевую направляющую втулку шпинделя.

УРОВЕНЬ ТЕХНИКИ

Известен способ изготовления клапанов, например шаровых клапанов и соответственно корпусов клапанов из нескольких элементов с последующей сборкой указанных элементов на основе седла клапана и тела клапана. Такие клапаны обычно изготавливают из латуни или другого сплава на основе меди, и их сборка обычно выполняется посредством использования резьбового соединения соответствующих элементов или в альтернативном варианте при помощи болтовых соединений.

Если рассматривать шаровой клапан, то тело клапана, как указывает его название, имеет форму сферы, наружный диаметр которой превышает диаметр присоединительных патрубков корпуса клапана. Соответственно, геометрическая форма такого клапана предусматривает размещение внутри корпуса седла клапана и тела клапана. Соединение элементов корпуса клапана обычно предусматривается вблизи тела клапана, поскольку тело клапана занимает основную часть внутреннего пространства. Такие клапаны обычно изготавливают из литых элементов, требуемая форма которых обеспечивается посредством механической обработки. Однако процесс получения требуемой формы является достаточно дорогостоящим по нескольким причинам. Отдельные заготовки требуется отливать, перемещать и обрабатывать по одной на металлорежущем станке. Поскольку заготовки обрабатываются индивидуально, указанный процесс занимает значительное время, несмотря на то, что для обработки применяется современное быстродействующее оборудование.

Кроме необходимости перемещения и обработки литых заготовок перед сборкой на основе седла клапана и тела клапана, существенным недостатком также является повышенная стоимость материала. Латунь и другие пригодные для данной цели сплавы являются дорогостоящими и их использование приводит к значительному увеличению затрат в сравнении, например, с применением обычной углеродистой стали, обеспечивающей возможность сварки.

Таким образом, существует очевидная потребность изготовления для систем отопления и охлаждения, систем водоснабжения, а также для других целей клапанов из стали, например, углеродистой или нержавеющей стали, которая имеет меньшую стоимость и, кроме того, листовые или трубчатые заготовки из стали можно обрабатывать на современном технологическом оборудовании быстрее и дешевле, чем в случае применения литья и механической обработки заготовок из латуни.

В то же время очень желательным является полное исключение процессов сварки, поскольку их применение означает выполнение над заготовкой по меньшей мере одной дополнительной технологической операции и очевидное повышение стоимости изделия.

В патенте US №4546790 описан клапан для регулирования расхода текучей среды, в котором корпус клапана содержит центральную часть и два присоединительных патрубка, выступающих из центральной части. В центральной части на седле клапана размещается тело клапана, соединенное со шпинделем клапана. Шпиндель клапана проходит через направляющую втулку шпинделя, предусмотренную на корпусе клапана. В соответствии с патентом US №4546790 направляющая втулка шпинделя имеет кольцевую форму, но отсутствует какая-либо информация, касающаяся того, что после получения кольцевого элемента торцу направляющей втулки шпинделя придают окончательную форму и таким образом направляющая не подвергается каким-либо операциям или механической обработке, которые обычно осуществляются в этом случае. Кроме того, направляющая втулка шпинделя, описанная в патенте US №4546790, имеет недостаток, заключающийся в отсутствии каких-либо поверхностей контакта, которые могут ограничивать перемещение ручки управления, или средств блокировки либо фиксации шпинделя клапана в продольном направлении. Отсутствие поверхности контакта, обеспечивающей ограничение перемещения, в некоторых случаях не является существенным, поскольку для определенных типов клапанов нахождение тела клапана в открытом или закрытом положении является очевидным. Однако при использовании шаровых клапанов невозможно определить положение рабочего элемента, поскольку в принципе ручку управления можно вращать бесконечно. В связи с этим необходимо предусмотреть на клапане некоторую поверхность контакта, чтобы можно было точно определить положение тела клапана в корпусе клапана. В соответствии с решением, описанным в патенте US №4546790, фиксацию положения тела клапана можно обеспечить только, если после формирования методом пластической деформации направляющей втулки шпинделя в клапане предусмотрена указанная поверхность контакта или стопор, причем данная операция обычно осуществляется посредством выполнения сварки и определенной механической обработки. Кроме того, необходимо обеспечить возможность фиксации шпинделя клапана в продольном направлении. Выполнение этих технологических операций является нежелательным вследствие, например, неблагоприятного воздействия повышенной температуры, и, не в последнюю очередь, существенных затрат, связанных с осуществлением соответствующих процессов перемещения и механической обработки изделий.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является решение указанной выше проблемы, в соответствии с которым предусматривается изготовление корпуса клапана из трубчатого элемента, выполнение минимального количества операций снятия стружки и резки материала перед монтажом седла клапана и тела клапана, причем монтаж осуществляется перед окончательной отделкой корпуса клапана.

ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Как указано выше, настоящее изобретение относится к способу изготовления клапана для регулирования расхода текучей среды, включающего в себя корпус клапана, содержащий центральную часть и два присоединительных патрубка, которые выступают из центральной части, причем внутри центральной части находится тело клапана, например, имеющее проходное отверстие, причем тело клапана размещено на седле клапана и соединено со шпинделем клапана, находящимся в направляющей втулке шпинделя, предусмотренной на корпусе клапана, который по меньшей мере частично представляет собой элемент, изготовленный методом пластической деформации, причем способ изготовления корпуса клапана с направляющей втулкой шпинделя по меньшей мере включает следующие этапы:

- изготовление трубчатого элемента;

- выполнение в трубчатом элементе выреза с внутренней кромкой;

- осуществление пластической деформации с целью получения кольцевого элемента на месте выреза, в результате чего формируется направляющая втулка шпинделя.

В соответствии с настоящим изобретением новые признаки клапана состоят в том, что:

- вырез имеет кромку, форма которой обеспечивает поворот кромки в направлении от центральной части корпуса клапана после формирования кольцевого элемента, и таким образом выполняется формирование торца направляющей втулки шпинделя; и

- вырез (17) содержит по меньшей мере один выступ (12), который перед осуществлением пластической деформации находится в плоскости выреза (17).

Указанный вырез может, например, представлять собой, в общем, вырез овальной формы с закругленными «продольными» кромками и прямыми «боковыми» кромками, имеющий по меньшей мере одну боковую кромку, которая полностью или частично представляет собой, например, один или большее количество прямоугольных или треугольных выступов или в альтернативном варианте один или большее количество выступов, имеющих совершенно различную форму, причем выступы направлены в сторону противоположной боковой кромки выреза. Направленная внутрь выреза кромка образует окончательный контур кромки направляющей втулки шпинделя, которая также называется направляющей шпинделя. Указанный вырез предпочтительно выполняется посредством резки, например лазерной резки или штамповки. При осуществлении одного или большего количества последующих этапов способа выполняется протяжка или поднятие сквозь полученный вырез одной или большего количества оправок, в результате чего фактически формируется окончательная направленная вверх кромка направляющей втулки шпинделя. Другими словами, осуществляется деформация направленной внутрь кромки, по существу, обеспечивающая смещение в направлении вверх, то есть поворот или отклонение на 90°. После завершения деформации направленная вверх кромка представляет конечную форму и вследствие правильного выбора исходной формы отсутствует необходимость выполнения каких-либо дополнительных операций или обработки поверхности или кромки, направленной вверх.

Способ изготовления клапана в соответствии с изобретением может включать этап изготовления трубчатого элемента методом глубокой вытяжки или другим соответствующим методом, при помощи которого, например, из листовой заготовки посредством деформации получается изделие, имеющее более или менее трубчатую форму.

В альтернативном варианте способ изготовления клапана в соответствии с настоящим изобретением может предусматривать изготовление трубчатого элемента посредством обрезки трубы-заготовки для получения требуемых размеров.

Указанные способы можно свободно выбирать в зависимости от свойств материала и с учетом использования наиболее предпочтительных технологических процессов с точки зрения затрат, а также допусков и качества поверхности, причем каждый способ может иметь конкретные преимущества.

Общей характеристикой указанных способов является то, что при использовании этих способов можно изготовить корпус клапана, состоящий из одного цельного элемента, сформированного из одной заготовки без применения каких-либо соединений, предусматривающих использование сварки, болтового крепления или других аналогичных способов соединения.

Способ изготовления клапана в соответствии с настоящим изобретением может включать установку шпинделя клапана с наружной стороны корпуса клапана с перемещением вниз через кольцевую направляющую втулку шпинделя. Очень часто шпиндель клапана устанавливают с наружной стороны, чтобы обеспечить беспрепятственное применение шпинделей клапанов, имеющих большой диаметр и значительную длину. Шпиндель клапана просто вставляется в направляющую втулку шпинделя и перемещается до соприкосновения с телом клапана, размещенным в центральной части корпуса клапана.

Другой возможный способ изготовления клапана в соответствии с настоящим изобретением предусматривает установку шпинделя клапана с внутренней стороны корпуса клапана с перемещением вверх через кольцевую направляющую втулку шпинделя.

Независимо от метода установки шпинделя клапана способ изготовления клапана в соответствии с настоящим изобретением может включать этап фиксации шпинделя клапана в направляющей втулке шпинделя посредством взаимодействия с одним или большим количеством выступов, предусмотренных на торце направляющей втулки шпинделя, в результате чего выступ или выступы входят в зацепление с выемкой или вырезом на шпинделе клапана. Таким образом, выступы, сформированные на торце направляющей втулки шпинделя, используются в качестве фиксирующих кулачков, которые удерживают шпиндель клапана в требуемом положении. Фактически, указанные выступы могут быть деформированы и входить в зацепление с выемкой или вырезом либо они могут находиться в состоянии упругого взаимодействия и, в общем, являться предварительно напряженными, так что при установке шпинделя клапана в требуемом положении относительно направляющей втулки шпинделя выступ или выступы защелкиваются в этом положении в соответствующей выемке или вырезе. Указанная выемка или вырез могут быть выполнены различными способами и могут содержать определенную поверхность, которая, например, в одном или двух крайних положениях приводится в соприкосновение с одним или большим количеством указанных выступов. Таким образом, обеспечивается фиксация шпинделя клапана и соответственно тела клапана. Указанная конструкция может эффективно использоваться для установки клапана в полностью закрытое и полностью открытое положение.

В варианте реализации способа изготовления клапана в соответствии с настоящим изобретением тело клапана, размещенное в корпусе клапана, может быть установлено в открытое положение, после чего посредством электролитического осаждения может быть осуществлено нанесение окончательного покрытия клапана. Данный процесс представляет собой быстрый и эффективный способ нанесения окончательного покрытия, обеспечивающего оптимальную защиту от коррозии внутренних поверхностей, а также наружных поверхностей изделия. При установке тела клапана в открытое положение наружная поверхность тела клапана, соприкасающаяся с седлом клапана, которая обычно имеет сферическую форму, является хромированной или имеет другое покрытие и не требует покрытия цинком, скрыта седлом клапана. Кроме того, электролитическое осаждение не приводит к нанесению существенного покрытия на хромированные поверхности, поскольку адгезия к таким поверхностям очень низкая. Таким образом, использование способа по настоящему изобретению позволяет оптимизировать процесс изготовления и сборки клапана и дополнительно обеспечить оптимальное покрытие поверхности после сборки клапана.

При использовании данного способа изготовление клапана может осуществляться, например, из необработанной стали посредством выполнения последовательности непрерывных автоматизированных процессов и после сборки изделия может быть завершено окончательной отделкой поверхности. Такой клапан и способ изготовления клапана имеют существенные преимущества, поскольку предусматривают использование простого технологического процесса, выполнение простой последовательности операций и завершаются окончательной отделкой поверхности изделия.

В предпочтительном варианте реализации изобретения корпус клапана изготавливается, например, из углеродистой стали, на которую нанесено цинковое или другое приемлемое покрытие. Например, можно использовать стальную трубу, оцинкованную с использованием соответствующего процесса оцинковки. В этом случае обеспечивается достижение очевидного преимущества, заключающегося в том, что обработка поверхности выполнятся до придания корпусу клапана окончательной геометрической формы, что позволяет снизить затраты на получение готового изделия.

Как указано ранее, настоящее изобретение дополнительно относится к клапану для регулирования расхода текучей среды, включающему в себя корпус клапана, содержащий центральную часть и два присоединительных патрубка, которые выступают из центральной части, причем внутри центральной части находится тело клапана, например, имеющее проходное отверстие, причем тело клапана размещено на седле клапана и соединено со шпинделем клапана, находящимся в направляющей втулке шпинделя, предусмотренной на корпусе клапана, причем корпус клапана изготовлен из трубчатого элемента методом пластической деформации и содержит кольцевую направляющую втулку шпинделя.

Новым признаком такого клапана является то, что направляющая втулка шпинделя содержит по меньшей мере один выступ, причем указанный выступ или выступы являются продолжением направляющей втулки шпинделя. Как указано выше, данный выступ можно использовать в качестве фиксатора, обеспечивающего фиксацию шпинделя клапана в требуемом положении, и в то же время один или большее количество таких выступов могут использоваться в качестве ограничителей или стопоров для элементов, размещенных на шпинделе клапана или ручке и связанных со шпинделем клапана таким образом, что, например, указанные элементы определяют крайние положения тела клапана.

В варианте реализации клапана, содержащем корпус клапана в соответствии с настоящим изобретением, корпус клапана предпочтительно включает в себя дополнительную кольцевую втулку, предназначенную для установки датчика. Указанный датчик может представлять собой, например, датчик температуры, датчик давления или датчик другого типа.

Как указано выше, клапан, содержащий корпус клапана в соответствии с настоящим изобретением, может предусматривать наличие по меньшей мере на одном выступе по меньшей мере одной поверхности контакта, предназначенной для взаимодействия с одной или большим количеством соответствующих поверхностей контакта, предусмотренных для данной цели на ручке управления клапана.

Конструкция клапана, содержащего корпус клапана в соответствии с настоящим изобретением, обычно предусматривает, что внутренний диаметр присоединительных патрубков, по существу, соответствует внутреннему диаметру тела клапана. Соответственно, такой клапан называется полнопроходным клапаном, который может эффективно использоваться в различных системах, требующих обеспечения беспрепятственного прохождения через клапан потока среды. Конструкция присоединительных патрубков корпуса клапана разрабатывается в соответствии с требованиями и может охватывать патрубки с наружной резьбой или внутренней резьбой, а также любые существующие типы муфт для соединения труб или шлангов, в том числе муфты с прессовой посадкой.

В настоящее время в данной отрасли расширяется использование тонкостенных материалов, которые все чаще применяются в промышленных системах, а также инженерном оборудовании жилых зданий. Тонкостенные трубы и арматура имеют множество преимуществ, и методы их соединения являются очень простыми, что позволяет исключить применение резьбовых, сварных и паяных соединений, требующих дополнительных затрат времени и средств.

Корпус клапана в соответствии с настоящим изобретением предпочтительно изготавливается из тонкостенного материала, такого как необработанная или подвергнутая первичной обработке углеродистая или нержавеющая сталь, причем изготовление корпуса клапана осуществляется методом пластической деформации материала, например, гидравлического формования, продольного формования или при помощи другого приемлемого процесса формования. В частности, для изготовления корпуса клапана, по-видимому, можно эффективно использовать методы гидравлического и продольного формования, поскольку указанные методы обеспечивают быстрое выполнение и малую стоимость операций по сравнению с традиционными методами, которые обычно предусматривают изготовление корпуса клапана из спеченной, литой или кованой латуни, либо другого приемлемого материала с последующей механической обработкой и установкой внутренних элементов. Кроме того, методы гидравлического и продольного формования обеспечивают высокую точность формы изделия и требуемые допуски.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение описано далее со ссылкой на графические материалы, указанные ниже.

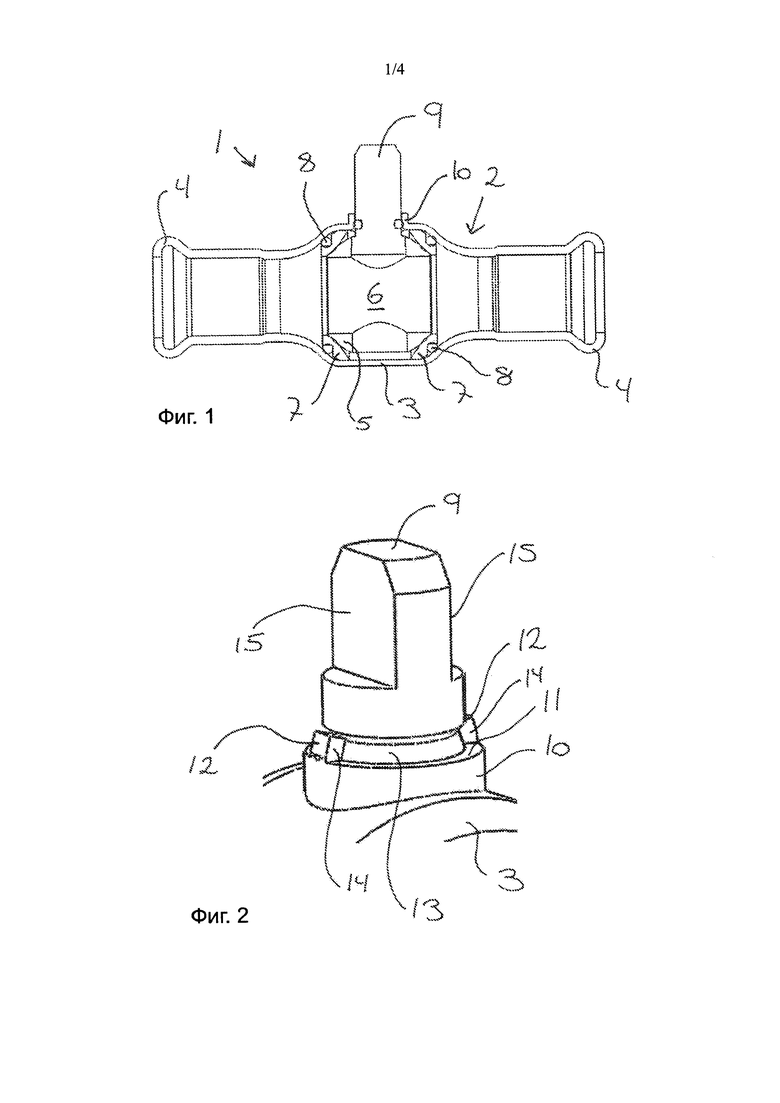

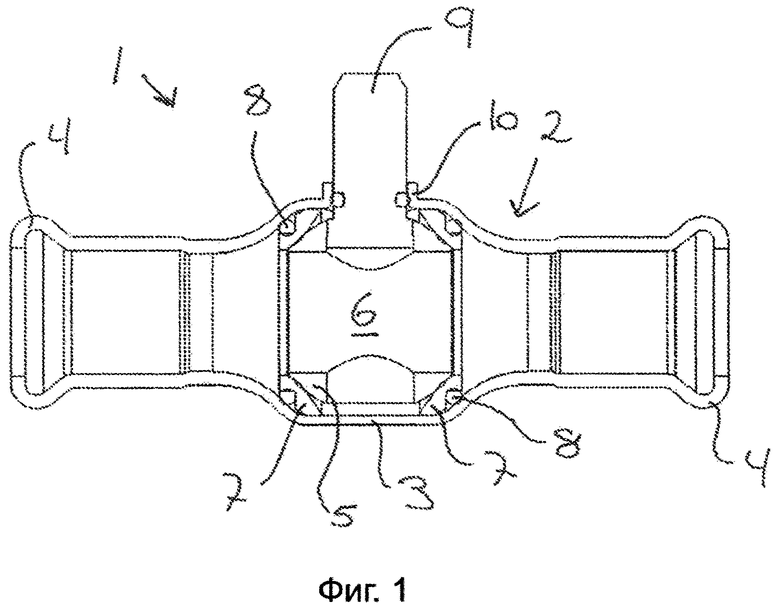

Фиг. 1 иллюстрирует вид в разрезе клапана в сборе.

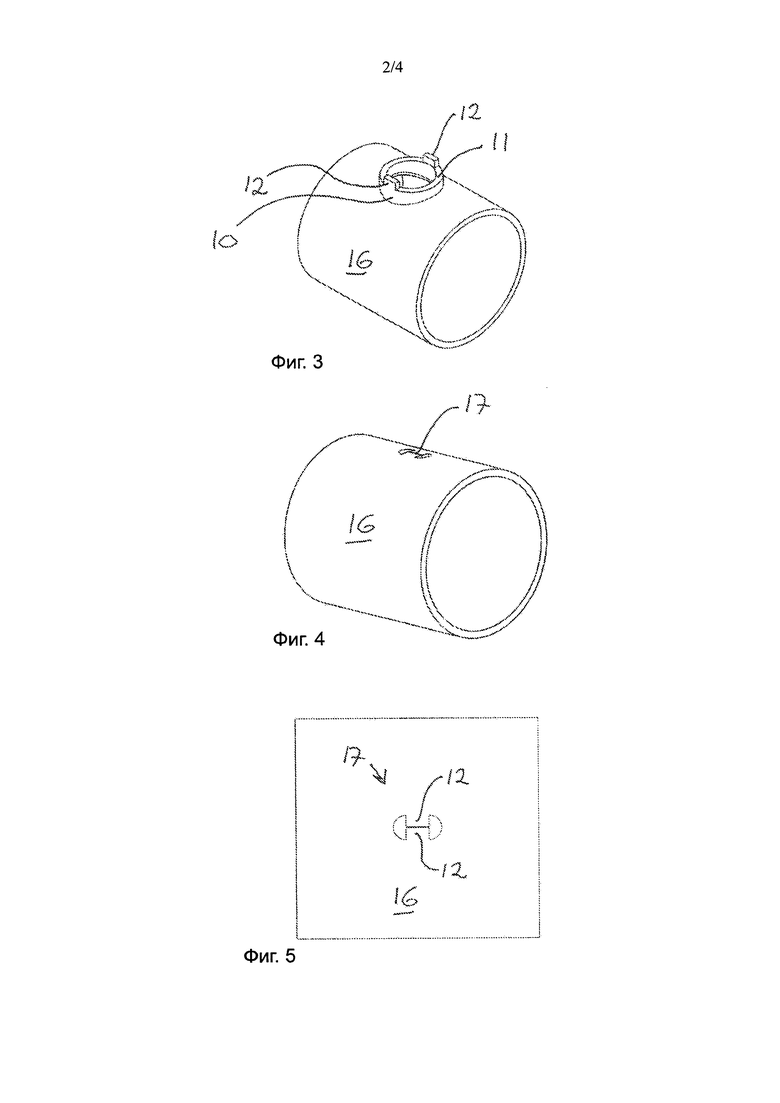

Фиг.2 иллюстрирует элементы шпинделя клапана, размещенного в кольцевой направляющей втулке клапана.

Фиг. 3 иллюстрирует кольцевую направляющую втулку клапана с двумя выступами.

Фиг. 4 иллюстрирует трубчатую заготовку, указанную на фиг. 3, с вырезом, выполненным перед формированием кольцевого элемента.

Фиг. 5 иллюстрирует вид сверху выреза, указанного на фиг. 4.

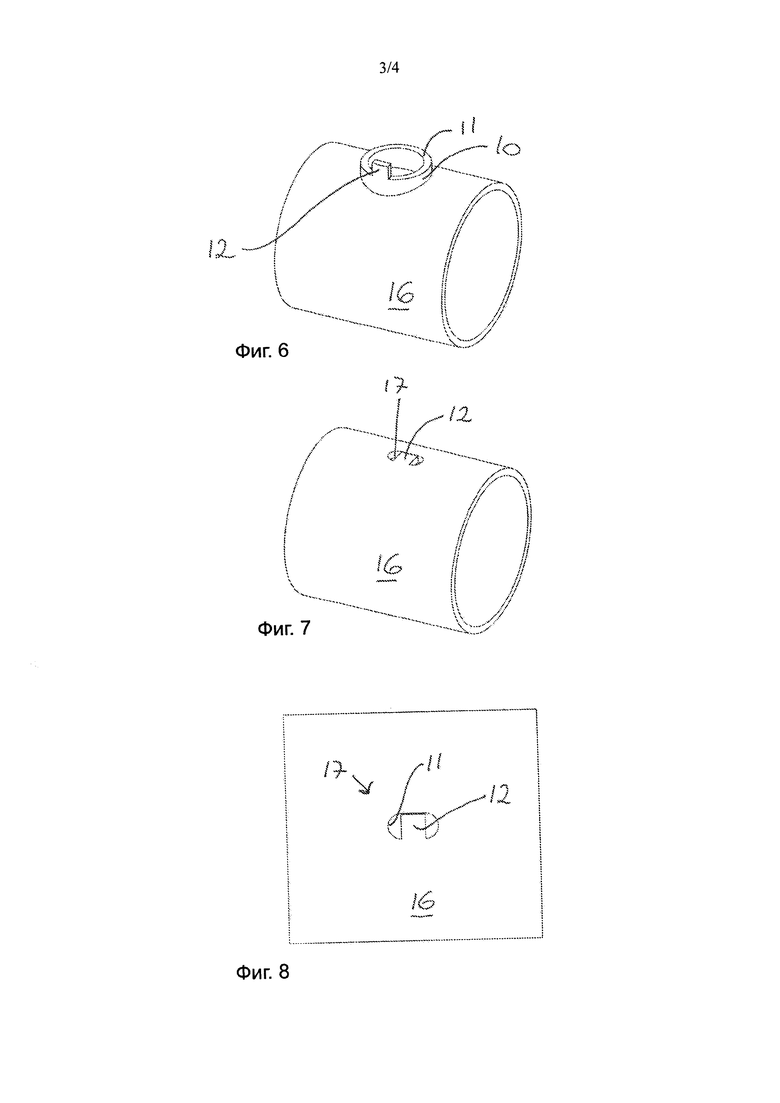

Фиг. 6 иллюстрирует кольцевую направляющую втулку клапана с одним выступом.

Фиг. 7 иллюстрирует трубчатую заготовку, указанную на фиг. 6, с вырезом, выполненным перед формированием кольцевого элемента.

Фиг. 8 иллюстрирует вид сверху выреза, указанного на фиг. 7.

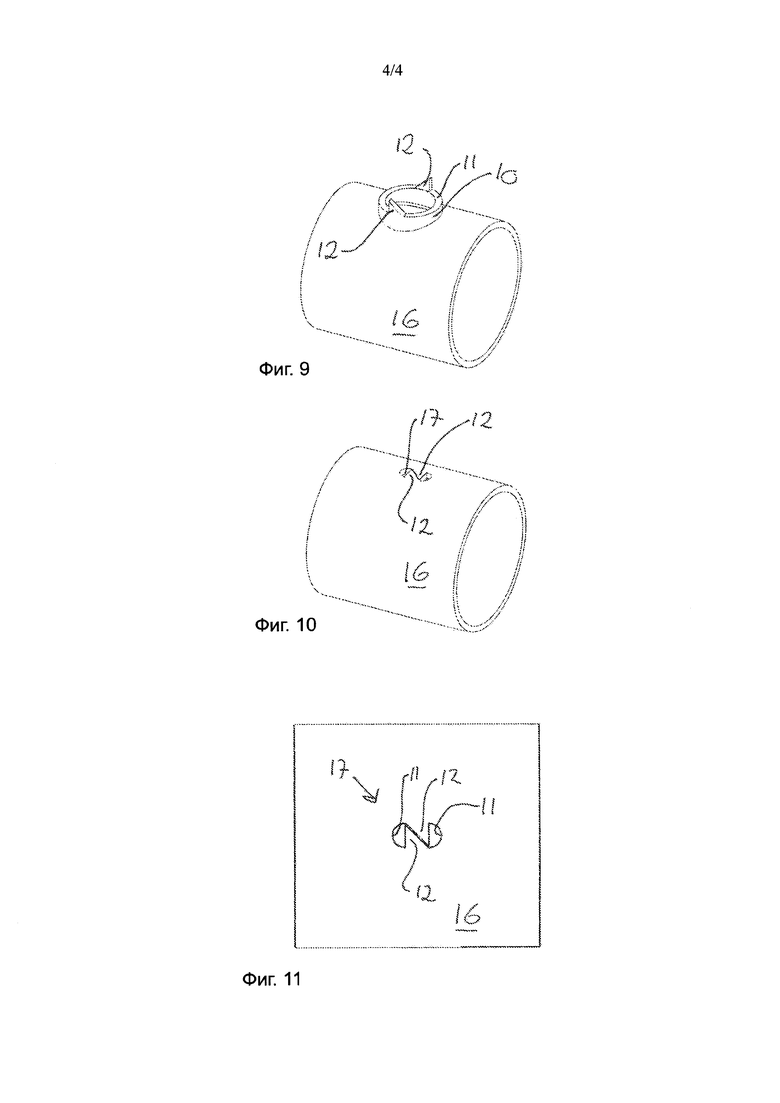

Фиг. 9 иллюстрирует кольцевую направляющую втулку клапана с двумя выступами.

Фиг. 10 иллюстрирует трубчатую заготовку, указанную на фиг. 9, с вырезом, выполненным перед формированием кольцевого элемента.

Фиг. 11 иллюстрирует вид сверху выреза, указанного на фиг. 10.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1. Клапан

2. Корпус клапана

3. Центральная часть

4. Присоединительные патрубки

5. Тело клапана

6. Сквозное отверстие в теле клапана

7. Седло клапана

8. Сальник

9. Шпиндель клапана

10. Направляющая втулка шпинделя

11. Торец направляющей втулки шпинделя

12. Выступы

13. Выемка на шпинделе клапана

14. Поверхность контакта на выступе

15. Боковые поверхности шпинделя клапана

16. Трубчатый элемент

17. Вырез

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

На фиг. 1 представлен клапан 1, содержащий корпус 2 клапана, включающий в себя центральную часть 3 и два присоединительных патрубка 4. Два присоединительных патрубка 4 в данном случае имеют конструкцию, предназначенную для использования так называемых соединений с прессовой посадкой. Однако это не имеет никакого отношения к настоящему изобретению и является только примером исполнения указанных присоединительных патрубков 4. В центральной части 4 находится тело 5 клапана, содержащее сквозное отверстие 6 и размещенное на седле 7 клапана, которое герметизировано двумя сальниками 8, расположенными с внутренней стороны центральной части 3. От тела 5 клапана, представленного в данном случае традиционным шаром, который, как известно, используется в различных шаровых клапанах, через направляющую втулку 10 шпинделя проходит вверх шпиндель 9 клапана. При повороте указанного шпинделя 9 клапана вокруг продольной оси тело 5 клапана перемещается между показанным на чертеже открытым положением и закрытым положением.

На фиг. 2 представлен чертеж элементов клапана 1. В частности, изображен шпиндель 9 клапана, размещенный в направляющей втулке 10 шпинделя, которая включает в себя два направленных вверх выступа 12, находящихся на торце 11. Выступы 12 предусматриваются в процессе формирования кольцевой направляющей втулки 10 шпинделя и в данном случае используются для фиксации шпинделя 9 клапана в требуемом положении посредством зацепления выступов с кольцевой выемкой 13 на шпинделе клапана. На боковых сторонах выступов 12 имеются поверхности 14 контакта, которые используются в качестве ограничителей или стопоров, взаимодействующих с соответствующими поверхностями контакта в выемке 13 или на ручке, которая не показана. Указанная ручка предпочтительно устанавливается на шпинделе 9 клапана посредством фиксации на боковых поверхностях 15, предусмотренных на торце шпинделя клапана.

В представленном варианте реализации показано, что выступы 12 загнуты в сторону выемки 13, причем изгиб может быть выполнен после, а в альтернативном варианте перед установкой шпинделя 9 клапана. В результате изгиба выступов 12 перед установкой шпинделя 9 клапана выступы 12 функционируют как подпружиненные элементы и таким образом «защелкиваются» в выемке, когда выемка достигает положения напротив выступов.

На фиг. 3 изображен трубчатый элемент 16, содержащий кольцевую направляющую втулку 10 шпинделя с двумя выступами 12, размещенными на поверхности, образующей торец 11 направляющей втулки 10 шпинделя. В данном случае два выступа 12 имеют прямоугольную форму и размещаются напротив друг друга.

На фиг. 4 изображен тот же трубчатый элемент 16, что и на фиг. 3, но в данном случае перед тем, как сформирован кольцевой элемент через вырез 17, выполненный в трубчатом элементе 16.

На фиг. 5 изображен трубчатый элемент 16, аналогичный элементу, указанному на фиг. 4, но в данном случае представлен непосредственно вид сверху, на котором четко показан вырез 17 с двумя выступами 12, размещенными напротив друг друга и соответственно направленными внутрь выреза 17.

На фиг. 6 изображен трубчатый элемент 16, содержащий кольцевую направляющую втулку 10 шпинделя, имеющую только один выступ 12, размещенный на поверхности, образующей торец 11 направляющей втулки 10 шпинделя. В данном случае этот один выступ 12 имеет прямоугольную форму и направлен параллельно продольной оси направляющей втулки шпинделя.

На фиг. 7 изображен трубчатый элемент 16, аналогичный элементу, представленному на фиг. 6, но в данном случае перед формированием кольцевого элемента в трубчатом элементе 16 выполнен вырез 17.

На фиг. 8 изображен трубчатый элемент 16, аналогичный элементу, указанному на фиг. 7, но в данном случае представлен непосредственно вид сверху, на котором четко показан вырез 17 с одним выступом 12, направленным внутрь выреза 17.

На фиг. 9 изображен трубчатый элемент 16, содержащий кольцевую направляющую втулку 10 шпинделя, имеющую два выступа 12, размещенных на поверхности, образующей торец 11 направляющей втулки 10 шпинделя. В данном случае два выступа 12 имеют треугольную форму и размещаются напротив друг друга.

На фиг. 10 изображен трубчатый элемент 16, аналогичный элементу, представленному на фиг. 9, но в данном случае перед формированием кольцевого элемента в трубчатом элементе 16 выполнен вырез 17. На фиг. 10 изображен тот же трубчатый элемент 16, что и на фиг. 9, но в данном случае перед тем, как сформирован кольцевой элемент через вырез 17, выполненный в трубчатом элементе 16.

На фиг. 11 изображен трубчатый элемент 16, аналогичный элементу, указанному на фиг. 10, но в данном случае представлен непосредственно вид сверху, на котором четко показан вырез 17 с двумя треугольными выступами 12, размещенными напротив друг друга и соответственно направленными внутрь выреза.

Настоящее изобретение не ограничивается описанными выше или указанными на чертежах вариантами реализации и может быть дополнено или изменено любым способом в соответствии с изобретением, как указано и определено формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапанный корпус с направляющей штока и способ его изготовления | 2014 |

|

RU2659944C2 |

| Упругий уплотнитель для корпуса клапана | 2014 |

|

RU2657399C2 |

| ЗАПОРНЫЙ КЛАПАН | 2010 |

|

RU2445537C1 |

| КЛАПАН | 2009 |

|

RU2485375C2 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЕРВУАРА ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛАСТМАССЫ ПУТЕМ ЭКСТРУЗИОННО-РАЗДУВНОГО ФОРМОВАНИЯ, А ТАКЖЕ ПРИСОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ТАКОМ СПОСОБЕ | 2008 |

|

RU2425750C1 |

| Стационарный проходной клапан-отсекатель | 2023 |

|

RU2821939C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ПРЯМОТОЧНЫЙ | 2016 |

|

RU2619435C1 |

| ПОЖАРНЫЙ СТВОЛ | 2007 |

|

RU2337739C2 |

| ЗАПОРНЫЙ КЛАПАН ДЛЯ КОНТЕЙНЕРА-ЦИСТЕРНЫ | 2004 |

|

RU2289052C2 |

Группа изобретений относится к запорной арматуре, в частности к клапану и способу изготовления корпуса клапана с кольцевой направляющей шпинделя, и предназначена для регулирования расхода текучей среды. Клапан включает в себя корпус, содержащий центральную часть и два присоединительных патрубка, которые выступают из центральной части. Внутри центральной части находится тело клапана с проходным отверстием. Тело клапана размещено на седле клапана и соединено со шпинделем клапана, находящимся в направляющей втулке шпинделя на корпусе клапана. Корпус клапана изготавливают из трубчатого элемента методом пластической деформации. В трубчатом элементе выполняют вырез с внутренней кромкой. Через вырез методом пластической деформации получают кольцевой элемент на месте выреза. В результате чего формируют направляющую втулку шпинделя. Вырез имеет кромку, форма которой обеспечивает поворот кромки в направлении от центральной части корпуса клапана после формирования кольцевого элемента. Таким образом, выполняют формирование торца направляющей втулки шпинделя. Далее вырез содержит по меньшей мере один выступ, который перед осуществлением пластической деформации находится в плоскости выреза. Группа изобретений направлена на уменьшение количества операций снятия стружки и резки материала перед монтажом седла клапана и тела клапана, которые устанавливают перед окончательной отделкой корпуса клапана. 2 н. и 8 з.п. ф-лы, 11 ил.

1. Способ изготовления клапана (1) для регулирования расхода текучей среды, включающего в себя корпус (2) клапана, содержащий центральную часть (3) и два присоединительных патрубка (4), которые выступают из центральной части (3), причем внутри центральной части (3) находится тело (5) клапана, например, имеющее проходное отверстие (6), причем тело клапана размещено на седле (7) клапана и соединено со шпинделем (9) клапана, находящимся в направляющей втулке (10) шпинделя, предусмотренной на корпусе (2) клапана, который по меньшей мере частично представляет собой элемент, изготовленный методом пластической деформации, причем способ изготовления корпуса (2) клапана с направляющей втулкой (10) шпинделя, по меньшей мере, включает следующие этапы:

- изготовление трубчатого элемента (16);

- выполнение в трубчатом элементе (16) выреза (17) с внутренней кромкой;

- осуществление через вырез (17) пластической деформации с целью получения кольцевого элемента на месте выреза (17), в результате чего формируют направляющую втулку (10) шпинделя, причем указанный способ отличается тем, что

- вырез (17) имеет кромку, форма которой обеспечивает поворот кромки в направлении от центральной части (3) корпуса клапана после формирования кольцевого элемента, и таким образом выполняют формирование торца (11) направляющей втулки шпинделя;

- вырез (17) содержит по меньшей мере один выступ (12), который перед осуществлением пластической деформации находится в плоскости выреза (17).

2. Способ изготовления клапана (1) по п. 1, отличающийся тем, что трубчатый элемент (16) изготавливают методом глубокой вытяжки или другим соответствующим методом, при помощи которого, например, из листовой заготовки посредством деформации получают изделие, имеющее более или менее трубчатую форму.

3. Способ изготовления клапана (1) по п. 1, отличающийся тем, что трубчатый элемент (16) изготавливают посредством обрезки трубы-заготовки для получения требуемых размеров.

4. Способ изготовления клапана (1) по любому из пп. 1-3, отличающийся тем, что установку шпинделя (9) клапана выполняют с наружной стороны корпуса (2) клапана с перемещением вниз через кольцевую направляющую втулку (10) шпинделя.

5. Способ изготовления клапана (1) по любому из пп. 1-3, отличающийся тем, что установку шпинделя (9) клапана выполняют с внутренней стороны корпуса (2) клапана с перемещением вверх через кольцевую направляющую втулку (10) шпинделя.

6. Способ изготовления клапана (1) по п. 5, отличающийся тем, что шпиндель (9) клапана фиксируют в направляющей втулке (10) шпинделя посредством взаимодействия с одним или большим количеством выступов (12), предусмотренных на торце (11) направляющей втулки шпинделя, в результате которого выступ или выступы (12) входят в зацепление с выемкой (13) или вырезом на шпинделе (9) клапана.

7. Способ изготовления клапана (1) по любому из пп. 1-3, отличающийся тем, что тело (5) клапана, размещенное в корпусе (2) клапана, устанавливают в открытое положение, после чего посредством электролитического осаждения наносят окончательное покрытие клапана (1).

8. Клапан (1) для регулирования расхода текучей среды, включающий в себя корпус (2) клапана, содержащий центральную часть (3) и два присоединительных патрубка (4), которые выступают из центральной части (3), причем внутри центральной части (3) находится тело (5) клапана, например, имеющее проходное отверстие (6), причем тело клапана размещено на седле (7) клапана и соединено со шпинделем (9) клапана, находящимся в направляющей втулке (10) шпинделя, предусмотренной на корпусе (2) клапана, причем корпус (2) клапана изготовлен из трубчатого элемента (16) методом пластической деформации и содержит кольцевую направляющую втулку (10) шпинделя, отличающийся тем, что направляющая втулка (10) шпинделя содержит по меньшей мере один выступ (12), причем указанный выступ или выступы (12) являются продолжением направляющей втулки (10) шпинделя.

9. Клапан (1), содержащий корпус (2) клапана, по п. 8, отличающийся тем, что корпус (2) клапана включает в себя дополнительную кольцевую втулку, предназначенную для установки датчика.

10. Клапан (1), содержащий корпус (2) клапана, по любому из пп. 8 или 9, отличающийся тем, что по меньшей мере один выступ (12) включает в себя по меньшей мере одну поверхность (14) контакта, предназначенную для взаимодействия с одной или большим количеством соответствующих поверхностей контакта, предусмотренных для данной цели конструкцией ручки управления клапана (1).

| US 4546790 A, 15.10.1985 | |||

| ШАРОВОЙ КРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО КРАНА | 2001 |

|

RU2193130C2 |

| US 3490734 А, 20.01.1970 | |||

| US 6425571 B1, 30.07.2002. | |||

Авторы

Даты

2017-03-30—Публикация

2013-08-13—Подача