Изобретение относится к черной металлургии, а именно к внепечной обработке металлургических расплавов, в т.ч. чугунов, порошкообразными реагентами.

Известен способ обработки расплавленного чугуна в ковше порошковой проволокой. Используемая в заявленной технологии обработки чугуна порошковая проволока состоит из металлической (стальной) оболочки, толщиной порядка 1 мм, заполненной металлическим магнием или магниевым сплавом (US №4205981 А, МПК С21С 1/02, С21С 1/10, С21С 7/00, 03.06.1980 г.). Эта проволока не может быть эффективно использована для обработки расплавленного чугуна в условиях металлургических предприятий по следующей причине. Магний имеет температуру испарения 1107°C, а давление паров магния при температурах внепечной обработки жидкого чугуна (1250-1450°C) составляет 2,8-10,6 атм. Поэтому, находясь в составе проволоки в чистом виде, магний быстро и бурно испаряется, покидая расплав в виде очень больших пузырьков пара или даже беспрерывной струи. Все это сопровождается пироэффектом и чрезмерным пылегазовыделением над ковшом и приводит к очень низкой степени использования магния на десульфурацию и повышенному расходу проволоки.

Наиболее близкой по технической сущности и достигаемому эффекту к заявляемой порошковой проволоке является порошковая проволока для внепечной обработки чугуна в ковше, состоящая из металлической оболочки и наполнителя из механической смеси порошков магния и пассивирующей добавки - ставролитового концентрата (RU №2317337, МПК С21С 1/02, опубл. 20.02.2008). Характерной особенностью ставролитового концентрата является его большая текучесть, что позволяет получить однородную смесь порошков магния и ставролитового концентрата непосредственно в процессе производства порошковой проволоки и повысить степень пассивации и эффективность использования магния при внепечной обработке. Эта порошковая проволока выбрана в качестве прототипа. Однако эта проволока также имеет ряд недостатков. Содержание окислов железа (Fe2O3) в составе ставролитового концентрата может достигать 25%, что приводит при внепечной обработке металлургических расплавов к расходованию магния в первую очередь на окисление, а затем уже на десульфурацию, что значительно снижает эффективность использования магния. Второй особенностью ставролитового концентрата является его относительно низкая температура плавления (~1300°C). Таким образом, при обработке жидкого чугуна (температура ~1350-1550°C) ставролитовый концентрат будет уже в жидком состоянии, что с одной стороны снизит степень пассивации магния, а с другой - может приводить к протеканию реакции взаимодействия магния с другими окислами, содержащимися в составе ставролита - Al2O3, SiO2, TiO2, что будет способствовать повышенному угару и недостаточной эффективности обработки расплава магнием.

В основу изобретения поставлена задача усовершенствования порошковой проволоки для внепечной обработки чугуна в ковше путем изменения состава наполнителя проволоки, использованием в нем в качестве пассивирующей добавки огнеупорного материала с температурой плавления не ниже 1580°C и установлением оптимального соотношения как между компонентами наполнителя, так и всей проволоки в целом.

Решение этой задачи дает возможность по мере погружения в жидкий металлургический расплав предотвращать раннее парообразование магния внутри проволоки, заглубляться проволоке на необходимую глубину в расплав без пироэффекта и барботажа, стабильно достигать высвобождения магния в расплав в твердом или в жидком виде, обеспечивать глубинную пассивацию магния, снизить температуру жидкого металла в локальной зоне взаимодействия, охватить реакцией взаимодействия магния с расплавом максимальный объем металла в ковше без дополнительных затрат магния на сопроводительные реакции, повысить степень десульфурации и эффективность использования магния. Это позволяет значительно повысить степень десульфурации и эффективность использования магния, снизить расход проволоки при внепечной обработке металлургических расплавов.

Сущность изобретения заключается в том, что в порошковой проволоке для внепечной обработки чугуна в ковше, состоящей из металлической оболочки и наполнителя из механической смеси порошков магния и пассивирующей добавки, в качестве пассивирующей добавки используют огнеупорный материал с температурой плавления не ниже 1580°C, причем отношение между магнием и огнеупорным материалом составляет величину (0,25-1,95):1, а соотношение между составными частями порошковой проволоки установлено следующим, мас. %:

В качестве огнеупорного материала могут быть использованы любые из перечисленных ниже материалов или их сочетание: магнезит, периклаз, дистен-силлиманитовый концентрат, карборунд, корунд, обожженный доломит, известь, а также плавленая смесь с содержанием в ней СаО≥50,0 мас. %.

Общими с прототипом существенными признаками являются:

- наличие металлической оболочки и размещенного в ней наполнителя из механической смеси порошков магния и пассивирующей добавки.

Отличительными от прототипа существенными признаками являются:

- в качестве пассивирующей добавки используют огнеупорный материал с температурой плавления не ниже 1580°C;

- отношение между магнием и огнеупорным материалом составляет величину (0,25-1,95):1;

- соотношение между составными частями порошковой проволоки установлено следующим, мас. %:

Дополнительным существенным признаком является:

- в качестве огнеупорного материала могут использовать следующие: магнезит, периклаз, дистен-силлиманитовый концентрат, карборунд, корунд, обожженный доломит, известь или плавленую смесь с содержанием в ней СаО≥50,0 мас. %. Также может использоваться смесь указанных материалов в любом соотношении.

Металлическую оболочку преимущественно изготавливают из низколегированной стали.

Приведенные отличительные признаки являются необходимыми и достаточными для всех случаев, на которые распространяется объем правовой защиты изобретения.

Между существенными признаками и техническим результатом - значительным повышением степени десульфурации и эффективности использования магния, снижением расхода проволоки при внепечной обработке металлургических расплавов - существует причинно-следственная связь, которая объясняется следующим образом. Одной из особенностей огнеупорных материалов температурой плавления не ниже 1580°C (имеющих в составе в основном основные и амфотерные оксиды) является высокая текучесть, что позволяет им плотно и всеобъемлюще обволакивать все частицы магния и получать однородную механическую смесь порошков магния и огнеупорного материала непосредственно в процессе производства порошковой проволоки. Второй особенностью огнеупорных материалов является высокая температура плавления (выше 1580°C), что позволяет им находиться до высвобождения в расплав в твердом виде, и отсутствие в составе компонентов, которые могут вступать в реакцию с магнием (таких как FeO и т.п.) или разлагаться при температуре обработки жидкого чугуна (1350-1550°C). Эти свойства огнеупорного материала позволяют использовать его в качестве пассиватора магния в соответствии с решением поставленной технической задачи. При введении порошковой проволоки с заполнением механической смесью магния и огнеупорного материала в расплав жидкого чугуна, время расплавления металлической оболочки проволоки значительно увеличивается, что позволяет наполнителю погружаться на большую глубину и реакцией взаимодействия магния с расплавом будет охвачен максимальный объем металла в ковше. При использовании проволоки приведенного состава синхронизируются во времени процессы высвобождения магния в расплав и расплавления заполнителя, не допуская образования пара магния внутри проволоки. Использование проволоки с таким составом наполнителя позволяет по мере его поступления в жидкий чугун значительно снизить скорость и интенсивность испарения магния, уменьшить размер пузырьков пара магния. В локальной зоне взаимодействия с расплавом магний частично растворяется, а частично образуются маленькие пузырьки пара магния, которые, поднимаясь вверх, взаимодействуют с серой и выносят сульфид магния в покровный шлак. Растворенный в чугуне магний также реагирует с серой, а продукты реакции пузырьки пара магния частично выносятся в шлак и ассимилируются им. При поступлении проволоки в расплав также происходит процесс раскисления и образуются оксиды магния, которые должны всплывать наверх в покровный шлак, но без дополнительной помощи они всплывают не все, загрязняя при этом металл. Огнеупорный материал, имея высокую температуру плавления (выше температуры обработки жидкого чугуна), сначала высвобождается в расплав в твердом виде, обеспечивая полную пассивацию магния в локальной зоне взаимодействия, а затем частицы огнеупорного материала (главным образом основные и амфотерные оксиды), имея очень маленький размер, вступают во взаимодействие с MgO, образующимся при раскислении и, в свою очередь, образуют комплексный шлак системы MgO-CaO-Al2O3-SiO2, которому значительно легче всплывать наверх в покровный шлак. При этом ввиду близких значений поверхностного и межфазного натяжений всплывающие включения вместе со шлаком системы MgO-СаО-Al2O3-SiO2 будут быстро и стабильно ассимилироваться покровным шлаком.

Отношение между магнием и огнеупорным материалом в указанных пределах обусловлено тем, что если оно будет менее чем 0,25:1, то не будет обеспечиваться глубинная пассивация магния, и процесс обработки будет протекать с барботажем, пироэфектом, выбросами, что приведет к снижению эффективности использования магния и чрезмерному пылегазовыделению. Если же указанное соотношение будет более чем 1,95:1, то будет повышенный расход проволоки и низкая экономическая эффективность использования магния.

Указанное соотношение между порошковым наполнителем и металлической оболочкой (32-65):(35-68) мас. % стабильно обеспечивает необходимую жесткость проволоки для ее ввода на достаточную глубину, чтобы реакцией взаимодействия магния с расплавом был охвачен максимальный объем чугуна в ковше. При несоблюдении указанного соотношения между составными частями проволоки не будет стабильно обеспечиваться необходимая жесткость проволоки для ее ввода на достаточную глубину. Это приведет к образованию отдельных локальных зон расплава, не охваченных реакцией взаимодействия с магнием, или, наоборот, перенасыщенных магнием, что значительно снизит эффективность использования проволоки и во втором случае приведет к повышенному угару магния и снизит эффективность его использования.

В качестве огнеупорного материала могут использоваться любые из нижеуказанных материалов: магнезит, периклаз, дистен-силлиманитовый концентрат, карборунд, корунд, обожженный доломит, известь или плавленая смесь с содержанием СаО≥50,0 мас. %. Использование этих материалов с одной стороны позволяет несколько снизить затраты на изготовление проволоки (ввиду недефицитности и относительно невысокой стоимости указанных материалов), обеспечивая при этом необходимую степень пассивации магния (в том числе глубинной), а с другой - составляющие ингредиенты (главным образом основные и амфотерные оксиды, при этом отсутствуют окислители - оксиды железа и марганца) этих материалов после высвобождения в расплав всплывают в покровный шлак, растворяются в нем, повышая его рафинирующую способность.

Таким образом, чтобы значительно повысить степень десульфурации и эффективность использования магния, снизить расход проволоки при внепечной обработке металлургических расплавов необходимо использовать проволоку со всеми указанными соотношениями компонентов.

Изготавливают порошковую проволоку следующим образом. Металлическую ленту, выполненную из низкоуглеродистой стали 08Ю, профилируют в желобоподобную оболочку. Дозированными порциями из двух бункеров заполняют оболочку порошками соответственно из огнеупорного материала и металлического магния в необходимом количестве в соответствии с ранее указанными соотношениями, которые равномерно распределяются по желобу оболочки. Затем с помощью роликовых клетей обжимают оболочку и формируют замок. Готовая проволока наматывается на катушку и поставляется в отделения обработки расплавленного чугуна.

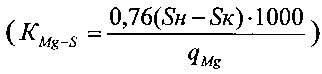

На одном из металлургических предприятий проведены испытания заявляемой проволоки. На установку десульфурации чугуна (УДЧ) подается жидкий расплав в чугуновозных ковшах (емкость ковша - 100 т), которые устанавливаются на специальные стенды под обработку. Используется порошковая проволока ∅10 мм с наполнением (100 г/м) смесью магния и огнеупорного материала (известь по ГОСТ 9179) при соотношении 35:65 (0,54), отношение между содержанием магния в наполнителе и содержанием самого наполнителя в проволоке составляет величину 0,85. Проволока вводится с помощью трайбапарата в жидкий чугун со скоростью 2 м/с. Проведено 10 обработок. Расход проволоки в среднем составил 720 м (1,8 кг/т), расход магния (qMg) - 0,25 кг/т. Начальное содержание серы в чугуне (SH) в среднем составляло 0,032%, конечное (SK) - 0,004%, степень использования магния на десульфурацию  составляет 85% (степень десульфурации составила 87,5%). Процесс обработки чугуна протекал спокойно, без выбросов и барботажа.

составляет 85% (степень десульфурации составила 87,5%). Процесс обработки чугуна протекал спокойно, без выбросов и барботажа.

При использовании в таких же условиях проволоки, изготовленной по способу прототипа (состав наполнителя проволоки: 35% - магний, 65% - ставролитовый концентрат, наполнение проволоки - 100 г/м), конечное содержание серы составило 0,007% (на 75% отн. выше, чем у заявляемой проволоки), а коэффициент использования магния в десульфурацию (KMg-S) - 76% (степень десульфурации составила 78,1%, на 10,7% отн. ниже, чем у заявляемой проволоки), причем процесс обработки иногда сопровождался пироэффектом, выбросами металла из ковша и чрезмерным пылегазовыделением. Для получения равнозначного конечного содержания серы расход магния составит 0,28 кг/т, расход проволоки - 2,02 кг/т или будет на 12% выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПРИСАДКИ МАГНИЯ В РАСПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2317337C2 |

| ПРОВОЛОКА ДЛЯ ПРИСАДКИ МАГНИЯ В РАСПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА | 2002 |

|

RU2234539C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2008 |

|

RU2396359C2 |

| ПРОВОЛОКА ДЛЯ ОБРАБОТКИ ЖИДКОГО ЧУГУНА В КОВШЕ | 2007 |

|

RU2349646C2 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2299248C2 |

| КАЛЬЦИЙСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2723870C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЧУГУНА | 2005 |

|

RU2315814C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2000 |

|

RU2187560C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2000 |

|

RU2187559C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2001 |

|

RU2222604C2 |

Изобретение относится к области металлургии и может быть использовано для внепечной обработки металлургических расплавов с помощью порошковой проволоки. Порошковая проволока состоит из металлической оболочки и наполнителя из механической смеси порошков магния и пассивирующей добавки. В качестве пассивирующей добавки используют огнеупорный материал с температурой плавления не ниже 1580°C, причем соотношение между порошком магния и огнеупорным материалом составляет (0,25-1,95):1, а соотношение между составными частями порошковой проволоки установлено следующим, мас. %: наполнитель 32-65, металлическая оболочка 35-68. В качестве огнеупорного материала с температурой плавления не ниже 1580°C используют магнезит, периклаз, дистен-силлиманитовый концентрат, карборунд, корунд, обожженный доломит, известь или плавленую смесь с содержанием СаО≥50,0 мас. %. Изобретение позволяет повысить степень десульфурации и эффективность использования магния, а также снизить расход проволоки. 1 з.п. ф-лы.

1. Порошковая проволока для внепечной обработки чугуна в ковше, состоящая из металлической оболочки и наполнителя из механической смеси порошков магния и пассивирующей добавки, отличающаяся тем, что в качестве пассивирующей добавки она содержит огнеупорный материал с температурой плавления не ниже 1580°С, причем отношение между порошком магния и огнеупорным материалом составляет (0,25-1,95):1, а соотношение между составными частями порошковой проволоки составляет, в мас. %:

2. Порошковая проволока по п. 1, отличающаяся тем, что огнеупорный материал с температурой плавления не ниже 1580°C представляет собой магнезит, периклаз, дистен-силлиманитовый концентрат, карборунд, корунд, обожженный доломит, известь или плавленую смесь с содержанием CaO≥50,0 мас. %.

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПРИСАДКИ МАГНИЯ В РАСПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2317337C2 |

| Устройство для питания чесальной машины | 1950 |

|

SU90029A1 |

| Узкополосный усилитель | 1948 |

|

SU78944A1 |

| DE 19916235 C2, 08.03.2001 | |||

| Способ измерения температуры газа | 2019 |

|

RU2711376C1 |

| US 5264023 A, 23.11.1993. | |||

Авторы

Даты

2017-03-30—Публикация

2015-10-16—Подача