Порошковая проволока может быть использована в черной металлургии и литейном производстве для глубокой десульфурации чугуна магнием в ковшах. Возможно также ее использование для модифицирования металла с целью производства отливок из чугунов с графитом шаровидной и вермикулярной формы.

Известна порошковая проволока для внепечной обработки чугуна, которая состоит из металлической оболочки толщиной менее 1 мм, заполненной металлическим магнием (см. патент США 4205981, М. кл. С 21 С 7/02, опубликован 3.06.1980 г.).

В условиях металлургических заводов эта проволока не может быть эффективно использована для десульфурации чугуна в ковшах по следующим причинам. При температурах внепечной обработки чугуна введенный в металл магний испаряется и удаляется из расплава в виде пузырей пара, у поверхности которых протекают химические реакции между магнием и примесями чугуна. Поэтому для эффективного использования магния необходимо, чтобы разрушение металлической оболочки проволоки и выход пара магния в металл происходили в донной части ковша. С этой целью подачу проволоки в расплав нужно вести с большой скоростью. При использовании проволоки большого диаметра это приводит к образованию в чугуне большого количества пара, формированию неблагоприятных газометаллических потоков, выбросам обрабатываемого металла из ковша и неэффективному использованию магния. Уменьшение диаметра подаваемой в расплав проволоки приводит к тому, что вследствие нагрева в металле она быстро теряет жесткость и не может проникать на необходимую глубину в чугун.

Известна также порошковая проволока для ввода магния в расплавы на основе железа, которая состоит из металлической оболочки и наполнителя, содержащего механическую смесь 20-40% порошка магния и 80-60% обожженного доломита (см. авторское свидетельство СССР 1655996, М. кл. С 21 С 7/06, опубликовано 15.06.1991 г. ). Ее использование дает возможность уменьшить количество пара магния, которое поступает в расплав при неизменных диаметре проволоки и скорости подачи ее в расплав. Но в условиях глубокой десульфурацин чугуна эта проволока также не обеспечивает эффективного использования введенного в металл магния.

При указанном составе наполнителя проволоки магний поступает в обрабатываемый металл в виде непрерывной струи пара, дробление которой на отдельные пузыри происходит в объеме металла. В этих условиях размер образующихся в металле пузырей пара магния определяется только величиной межфазного натяжения на поверхности раздела пара магния с чугуном. Большой размер образующихся пузырей приводит к тому, что при низком содержании серы в металле за время движения пузырей к поверхности расплава большая часть магния не может быть использована для протекания химических реакций.

Наиболее близкой по технической сущности к заявляемой является порошковая проволока для десульфурации чугуна, которая состоит из металлической оболочки, заполненной порошкообразным сплавом системы железо-кремний-магний.

С целью улучшения условий десульфурацин металла сплав системы железо-кремний-магний может дополнительно содержать кальций, алюминий, барий, титан и редкоземельные металлы (РЗМ) (см. патент Украины 30276, М. кл. С 22 С 23/00, С 21 С 7/00, опубликован 15.11.2000 г.).

Более высокая эффективность использования магния при вводе его в металл в составе сплава системы железо-кремний-магний достигается благодаря особенностям распределения магния в структуре твердого сплава.

Исследования этих сплавов свидетельствуют о том, что основными их структурными составляющими являются кремний, лебоит (FeSi2) и силицид магния (Mg2Si). В структуре твердого сплава кремний и лебоит находятся в виде крупных зерен, между которыми находятся мелкие включения силицида магния. Именно в них сосредоточено основное количество находящегося в составе сплава магния.

Температура плавления силицида магния составляет 1102oС, что значительно ниже температур плавления окружающих его лебоита и кремния, которые составляют соответственно 1220oС и 1414oС. Поэтому растворение силицида магния в чугуне протекает быстрее, чем растворение образующих матрицу сплава более тугоплавки фаз. При этом возникающие в чугуне пузырьки пара магния формируются вследствие растворения каждого из включений силицида магния отдельно. Вследствие малого количества магния в них пузырьки имеют малые размеры и большую удельную площадь поверхности раздела с обрабатываемым металлом. Благодаря этому ввод магния в чугун в составе сплава обеспечивает высокую степень использования магния для десульфурации и модифицирования чугуна.

Недостатком указанной выше порошковой проволоки является то, что выбор оптимального состава ее наполнителя в каждом случае связан с необходимостью изменения химического состава сплава, который выплавляется на ферросплавных заводах. При проведении десульфурации и модифицирования ограниченного количества металла в условиях разных предприятий необходимость производства мелких партий сплавов разнообразного химического состава значительно усложняет технологию изготовления порошковой проволоки.

В основу изобретения поставлена задача усовершенствования порошковой проволоки для десульфурации и модифицирования чугуна, в которой за счет изменения состава наполнителя проволоки значительно проще получать реагент оптимального химического состава.

Поставленная задача решается тем, что порошковая проволока состоит из металлической оболочки и наполнителя из порошкообразного сплава системы железо-кремний-магний с содержанием магния 16-35% и добавкой кальция, алюминия, бария, титана и РЗМ. Согласно изобретению необходимое количество добавок полностью или частично введено в состав наполнителя проволоки в виде металлического кальция, алюминия, бария, титана и РЗМ.

Необходимое количество алюминия может также быть введено в состав наполнителя проволоки в виде вторичных сплавов системы алюминий-магний с содержанием магния 0,1-15%.

С целью уменьшения потерь реагентов вследствие окисления атмосферным кислородом целесообразно также введение кальция, бария, титана и РЗМ в состав наполнителя проволоки в виде сплавов с алюминием.

Основанием для данного изобретения служат результаты опытно-промышленных исследований десульфурации и модифицирования чугуна в условиях металлургических и машиностроительных заводов. Они свидетельствуют о том, что в большинстве случаев результаты десульфурации и модифицирования металла определяются только общим количеством введенных в металл реагентов и не зависят от того, в каком виде они входят в состав наполнителя порошковой проволоки.

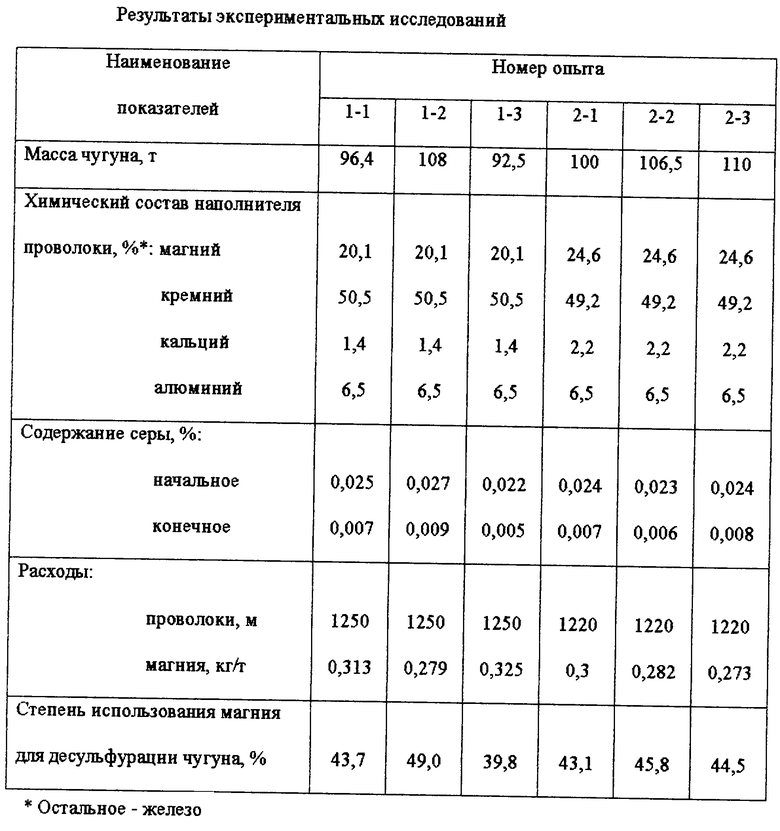

Пример. Оценку возможности использования порошковой проволоки предложенного состава проводили на примере внепечной десульфурации чугуна сплавами системы железо-кремний-магний с добавкой алюминия. В условиях повышенной температуры обрабатываемого чугуна добавка алюминия нужна для снижения содержания кислорода в металле и повышения эффективности использования магния для десульфурации чугуна. С этой целью были выполнены две серии экспериментов в 140-т ковшах. Во всех случаях температура чугуна во время десульфурации находилась в пределах 1380-1410oС.

В первой серии экспериментов была использована порошковая проволока диаметром 10 мм, для производства которой был изготовлен порошкообразный сплав состава, мас.%: 20,1 Mg; 50,5 Si; 1,4 Са; 6,5 Al; Fe - остальное. Во второй серии экспериментов в качестве наполнителя проволоки был использован сплав серийного производства состава, мас.%: 26 Mg; 52,1 Si; 2,4 Са; 0,96 Al; Fe - остальное. Дополнительное количество алюминия было введено в состав наполнителя проволоки в виде гранул металлического алюминия.

В обоих случаях оболочка проволоки была изготовлена из стали 08Ю толщиной 0,4 мм. Скорость ввода проволоки в металл изменялась в пределах 1,8-2,2 м/с.

Результаты проведенного исследования представлены в таблице. Анализ экспериментальных данных показывает, что в обоих случаях эффективность десульфурации металла была практически одинаковой независимо от того, в каком виде алюминий входил в состав наполнителя проволоки. Это дает возможность существенно упростить технологию изготовления порошковой проволоки без снижения эффективности ее использования для десульфурации металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2000 |

|

RU2187559C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2000 |

|

RU2187560C1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2443785C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2008 |

|

RU2396359C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2375462C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

Предлагаемое изобретение относится к черной металлургии, в частности к литейному производству, и может быть использовано для глубокой десульфурации чугуна магнием в ковшах, а также при модифицировании металла для получения отливок из чугуна с графитом шаровидной и вермикулярной формы. Порошковая проволока состоит из металлической оболочки и наполнителя из порошкообразного сплава системы железо-кремний-магний с добавкой кальция, алюминия, бария, титана и РЗМ. При этом необходимое количество добавок полностью или частично введено в состав наполнителя проволоки в металлическом виде. Изобретение позволяет усовершенствовать порошковую проволоку для десульфурации и модифицирования чугуна, за счет изменения состава наполнителя проволоки получать реагент оптимального химического состава. 2 з.п.ф-лы, 1 табл.

| Способ получения смол | 1932 |

|

SU30276A1 |

| RU 2055906 C1, 10.03.1996 | |||

| DE 4035631, 13.05.1992 | |||

| US 4761178, 02.08.1988 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2004-01-27—Публикация

2001-10-25—Подача