Изобретение относится к черной металлургии, а именно к внепечной обработке металлургических расплавов порошкообразными реагентами.

Известна порошковая проволока для обработки жидкого чугуна в ковше, состоящая из металлической оболочки толщиной меньше 1 мм, заполненной металлическим магнием (Патент США №4205981, опубликован 3.06.1980). Эта проволока не может быть эффективно использована для обработки чугуна в условиях металлургических предприятий по следующей причине. Магний имеет температуру испарения 1107°С, а давление паров магния при температурах внепечной обработки жидкого чугуна (1250...1450°С) составляет 2,8...10,6 атм. Поэтому, находясь в составе проволоки в чистом виде, магний быстро и бурно испаряется, покидая расплав в виде очень больших пузырьков пара или даже беспрерывной струи. Все это сопровождается пироэффектом и чрезмерным пылегазовыделением над ковшом и приводит к очень низкой степени использования магния на десульфурацию и повышенному расходу проволоки.

Наиболее близкой по технической сути и достигаемому эффекту к заявляемой является проволока для обработки жидкого чугуна магнием, состоящая из металлической оболочки и порошкового наполнителя, содержащего механическую смесь 20...40% порошка магния и 80...60% обожженного доломита (Авторское свидетельство СССР №1655996, опубликовано 15.06.1991 г., Бюл. №22). При его использовании происходит глубинная пассивация магния инертной добавкой - обожженным доломитом, что дает возможность сдерживать скорость испарения магния и уменьшить количество пара магния, который поступает в расплав. Но эта проволока также не обеспечивает эффективного использования подаваемого в металл магния. Как известно, обжиг доломита - процесс энергоемкий. При этом с повышением степени обжига затраты энергоносителей прогрессивно вырастают. В то же время для пассивации магния в порошковой проволоке необходимо использовать доломит с высокой степенью обжига. Так, при наличии в обожженном доломите только 0,5% карбонатов кальция и магния существенно ухудшаются условия обработки расплава в ковше порошковой проволокой, резко увеличивается пылегазообразование. Вторым существенным недостатком магнийдоломитовой проволоки является то, что доломитовый порошок имеет небольшую текучесть, поэтому он плохо смешивается с порошком магния в процессе изготовления проволоки. Неоднородность смеси порошков доломита и магния как в сечении, так и по длине проволоки приводит к пироэффекту и недостаточной эффективности обработки расплава магнием. При указанном составе наполнителя проволоки магний поступает в обрабатываемый металл в виде беспрерывной струи пара, дробление которого на отдельные пузырьки происходит в объеме металла. В этих условиях размер пузырьков пара магния, возникающих в металле, определяется только величиной межфазного натяжения на границе раздела пара магния с чугуном. Большой размер возникающих при этом пузырьков приводит к тому, что во время движения к поверхности расплава основная часть магния не может быть израсходована при протекании реакции десульфурации. Непрореагировавший пар магния сгорает в атмосфере над ковшом с образованием большого количества пылегазовых выбросов. Кроме того, обожженный доломит не десульфуратор и не обеспечивает образования на поверхности металла шлака, ассимилирующего всплывающие сульфиды. Все это значительно ухудшает степень использования магния и приводит к повышенному расходу проволоки.

В основу заявляемого изобретения поставлена задача усовершенствовать проволоку для обработки жидкого чугуна в ковше путем изменения состава наполнителя порошковой проволоки с целью обеспечения более однородной смеси порошка магния с пассиватором, использованием в качестве пассиватора десульфуратора жидкого металла и установлением определенных оптимальных соотношений между составными частями как наполнителя, так и всей проволоки в целом. Решение этой задачи дает возможность по мере поступления проволоки в жидкий расплав значительно увеличить время расплавления оболочки проволоки, снизить скорость и интенсивность испарения магния, уменьшить размер пузырьков пара магния, сформировать на поверхности металла шлак, ассимилирующий всплывающие сульфиды. Это позволит повысить степень использования магния, обеспечить стабильно высокий уровень десульфурации, снизить расход проволоки и значительно улучшить экологию при внепечной обработке чугуна.

Суть изобретения состоит в том, что в проволоке для обработки жидкого чугуна в ковше, состоящей из металлической оболочки и порошкового наполнителя, содержащего механическую смесь порошков магния и пассиватора, в качестве пассиватора используют плавленую шлаковую смесь с содержанием СаО≥50,0 мас.%, SiO2≤16 мас.% и основностью (CaO/SiO2)≥3,5, причем соотношение между магнием и плавленной шлаковой смесью составляет величину (0,15...1,15):1, а отношение между содержанием магния в наполнителе и содержанием самого наполнителя в проволоке находится в пределах (0,31...1,85):1. Плавленая шлаковая смесь может дополнительно содержать CaF2, Al2О3, MgO, Р2O5, Na2O, К2O в отдельности или вместе, FeO, MnO, S, причем содержание (FeO+MnO) не должно превышать 3,0 мас.%, а содержание S≤0,5 мас.%.

Общими с прототипом существенными признаками являются:

- металлическая оболочка;

- порошковый наполнитель, который содержит механическую смесь порошков магния и пассиватора.

Отличительными от прототипа существенными признаками являются:

- в качестве пассиватора используют плавленую шлаковую смесь с содержанием СаО≥50,0 мас.%, SiO2≤16 мас.% и основностью (CaO/SiO2)≥3,5;

- соотношение между магнием и плавленной шлаковой смесью составляет величину (0,15...1,15):1;

- отношение между содержанием магния в наполнителе и содержанием самого наполнителя в проволоке находится в пределах (0,31...1,85):1.

Дополнительным существенным признаком является:

- плавленая шлаковая смесь дополнительно содержит CaF2, Al2О3, MgO, P2O3, Na2O, К2О в отдельности или вместе, FeO, MnO, S, причем содержание (FeO+MnO) не превышает 3,0 мас.%, а содержание S≤0,5 мас.%.

Приведенные выше признаки являются необходимыми и достаточными для всех случаев, на которые распространяется область использования изобретения.

Между существенными признаками и техническим результатом - повышением степени использования магния, обеспечением стабильно высокого уровня десульфурации, снижением расхода проволоки и значительным улучшениям экологии при внепечной обработке чугуна - существует причинно-следственная связь, которая объясняется следующим образом. Характерной особенностью молотой плавленой шлаковой смеси приведенного состава является ее большая текучесть и невысокая гигроскопичность. Так, в сравнении с доломитом с таким же гранулометрическим составом текучесть молотой плавленой шлаковой смеси приведенного состава больше в 1,5-2,0 раза. Большая текучесть этой плавленой шлаковой смеси позволяет получить однородную механическую смесь порошков магния и плавленой шлаковой смеси непосредственно в процессе изготовления порошковой проволоки путем заполнения желобоподобного профиля металлической ленты магнием и смесью, которые поступают из отдельных бункеров. Второй особенностью плавленой шлаковой смеси приведенного состава является отсутствие в ее составе компонентов, которые распадаются при высокой температуре с выделением газообразных веществ, что значительно снижает пылегазовыделение при обработке расплава заявляемой проволокой. Эти свойства плавленой шлаковой смеси приведенного состава позволяют использовать ее в качестве пассиватора магния с решением поставленной технической задачи. Кроме того, плавленая шлаковая смесь с содержанием СаО≥50,0 мас.%, SiO2≤16 мас.% и основностью (CaO/SiO2)≥3,5 сама является десульфуратором жидкого чугуна и будет удалять серу из расплава, повышая эффективность использования магния. Использование этой смеси в составе проволоки также позволяет при обработке сформировать на поверхности металла шлак, активно ассимилирующий всплывающие сульфиды, что обеспечит стабильно высокий уровень десульфурации. Наличие в составе смеси CaF2, Al2О3, MgO, P2O5, Na2O, K2O, FeO, MnO, S в указанном количестве оказывает содействие наиболее эффективному протеканию процесса десульфурации. При вводе порошковой проволоки с наполнением механической смесью магния и плавленой шлаковой смеси приведенного состава в расплав жидкого чугуна время расплавления оболочки проволоки значительно увеличивается, что дает ей возможность погружаться на большую глубину и реакцией взаимодействия магния с расплавом будет охвачен максимальный объем металла в ковше. При использовании проволоки приведенного состава синхронизируются во времени процессы высвобождения магния в расплав и расплавление наполнителя, не допуская образования паров магния внутри проволоки или высвобождения наполнителя в жидкий чугун в твердом состоянии. Использование проволоки с таким составом наполнителя позволяет по мере его поступления в жидкий чугун значительно снизить скорость и интенсивность испарения магния, уменьшить размер пузырьков пара магния. В локальной зоне взаимодействия с расплавом магний частично растворяется, а частично образуются маленькие пузырьки пара магния, которые, поднимаясь вверх, взаимодействуют с серой и выносят сульфид магния в создаваемый плавленой смесью шлак. Известь (СаО), содержащаяся в составе смеси, в локальной зоне тоже взаимодействует с серой с образованием сульфида кальция, который всплывает на поверхность расплава и ассимилируется образовавшимся шлаком. Растворенный в чугуне магний также реагирует с серой, а продукты реакции пузырьки паров магния выносят в шлак и ассимилируются ним. Соотношение между содержанием магния в порошковом наполнителе и содержанием наполнителя в проволоке в указанных пределах обусловлено тем, что если оно будет менее чем 0,31:1, наполнитель будет высвобождаться в расплав в твердом состоянии и будут дополнительные затраты на подогрев и расплавление материала, повышенный угар магния. Если же указанное соотношение будет более чем 1,85:1, это приведет к образованию пара магния внутри проволоки и разрыванию оболочки на недостаточной глубине, пироэффекту, выбросам и, как следует, снижению эффективности использования магния, повышенному расходу проволоки и чрезмерному пылегазовыделению. Соотношение между магнием и плавленой шлаковой смесью в указанных пределах обусловлено тем, что если оно будет менее чем 0,15:1, то не будет обеспечиваться глубинная пассивация магния, и процесс обработки будет протекать с барботажем, пироэфектом, выбросами, что приведет к снижению эффективности использования магния и чрезмерному пылегазовыделению. Если же указанное соотношение будет более чем 1,15:1, то будут повышенный расход проволоки и низкая экономическая эффективность использования магния.

Проведенными исследованиями было установлено, что если содержание СаО менее 50,0 мас.% и основность смеси менее 3,5, то эффективность дополнительной десульфурации (за счет прямого счет взаимодействия СаО с серой) снижается. Если содержание SiO2 в смеси превышает 16,0% мас., то снижается десульфурирующая способность шлаковой смеси, уменьшается ассимилирующая способность покровного шлака и соответственно снижается суммарная эффективность десульфурации. При содержании (FeO+MnO) более 3,0 мас.% ухудшаются показатели десульфурации за счет реакции взаимодействия (окисления) магния с указанными окислами. При содержании в плавленой смеси S более 0,5 мас.%, снижается сульфидная емкость как самой шлаковой смеси, так и в целом покровного шлака, что снизит суммарную эффективность процесса десульфурации. Отметим, что при использовании проволоки указанного состава основная реакция десульфурации протекает между магнием и растворенной в жидком металле серой, при этом смесь выступает в качестве пассиватора, улучшая показатели десульфурации; наличие в смеси указанного количества СаО позволяет дополнительно улучшить десульфурацию, а содержащиеся в указанных количествах остальные компоненты позволяют стабилизировать на высоком уровне показатели десульфурации. CaF2, Al2O3, MgO, P2O5, Na2O, К2О вместе или в отдельности содержатся в исходных шихтовых материалах при производстве плавленой шлаковой смеси, при этом для шлаковой смеси на основе приведенного базового содержания СаО и SiO2, наличие в любом возможном количестве CaF2, Al2О3, P2O5, Na2O, K2O приведет к повышению жидкоподвижности шлака и стабилизации его жидкотекучести и кинетических условий десульфурации, поддержанию на необходимом уровне ассимилирующей способности покровного шлака. Наличие MgO в шлаковой смеси на основе такого базового содержания СаО и SiO2, с одной стороны, стабилизирует вязкостные характеристики шлака (жидкотекучесть), а с другой - повысит активность СаО. Таким образом, при любом дополнительном содержании CaF2, Al2O3, MgO, P2O5, Na2O, К2О вместе или в отдельности в совокупности с другими признаками показатели суммарной десульфурации (степень использования магния, высокий уровня десульфурации, расход проволоки) улучшатся и стабилизируются на высоком уровне (расход проволоки снизится).

Проведенный анализ показал, что заявляемое изобретение имеет новизну и изобретательский уровень и именно указанная совокупность существенных признаков обеспечивает технический результат - повышение степени использования магния, обеспечение стабильно высокого уровня десульфурации, снижение затрат проволоки и значительное улучшение экологии при внепечной обработке чугуна.

Изготавливают порошковую проволоку следующим образом. Металлическую ленту профилируют в желобоподобную оболочку. Дозированными порциями из отдельных бункеров оболочку заполняют сначала магнием, а потом пассиватором - плавленой шлаковой смесью с содержимым СаО=60,0 мас.%, SiO2=15 мас.% и основностью (CaO/SiO2)≥4,0, которая благодаря большой текучести равномерно заполняет поры между частичками магния. Потом с помощью роликовых клетей обжимают оболочку и формируют замок. Готовая проволока наматывается на катушки и поставляется в отделения обработки стали.

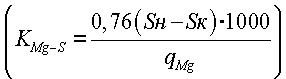

На одном из металлургических комбинатов проведено опробование предложенной проволоки. На установку десульфурации чугуна /УДЧ/ подается жидкий чугун в 100-тонных чугуновозных ковшах, которые устанавливаются на постановочные места под обработку. Порошковая проволока с наполнением смесью магния и плавленой шлаковой смесью приведенного состава (магния - 35 г/м, смеси - 70 г/м, содержание магния в наполнителе - 33%, содержание наполнителя в проволоке - 41%, отношение между магнием и плавленой шлаковой смесью - 0,5:1, отношение между содержанием магния в наполнителе и содержанием самого наполнителя 0,80:1) вводится с помощью трайбаппарата в жидкий чугун со скоростью 2,0 м/с. Проведено 10 обработок. Начальное содержимое серы в чугуне (Sн) в среднем составляло 0,030%, конечное (Sк) - 0,005%, расход магния (qMg) составил 0,25 кг/т. Коэффициент использования магния на десульфурацию  составляет 76%. Степень десульфурации на всех обработках стабильно находилась в границах 79...83%. Процесс обработки чугуна протекал спокойно, без выбросов и барботажа. При использовании в таких же условиях проволоки, изготовленной по способу-прототипу (магния - 35 г/м, обожженного доломита - 70 г/м,), конечное содержание серы составило 0,015%, а коэффициент использования магния на десульфурацию - 45,6%, причем процесс обработки сопровождался пироэффектом и чрезмерным пылегазовыделением. Степень десульфурации была низкой и нестабильной и находилась в пределах 35...58%. Для получения равнозначного конечного содержания серы расход магния составит 0,42 кг/т или будет на 68% большим.

составляет 76%. Степень десульфурации на всех обработках стабильно находилась в границах 79...83%. Процесс обработки чугуна протекал спокойно, без выбросов и барботажа. При использовании в таких же условиях проволоки, изготовленной по способу-прототипу (магния - 35 г/м, обожженного доломита - 70 г/м,), конечное содержание серы составило 0,015%, а коэффициент использования магния на десульфурацию - 45,6%, причем процесс обработки сопровождался пироэффектом и чрезмерным пылегазовыделением. Степень десульфурации была низкой и нестабильной и находилась в пределах 35...58%. Для получения равнозначного конечного содержания серы расход магния составит 0,42 кг/т или будет на 68% большим.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЧУГУНА В КОВШЕ | 2015 |

|

RU2614915C1 |

| ПРОВОЛОКА ДЛЯ ПРИСАДКИ МАГНИЯ В РАСПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА | 2002 |

|

RU2234539C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПРИСАДКИ МАГНИЯ В РАСПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2317337C2 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| Рафинировочный флюс для внепечной доводки стали | 2019 |

|

RU2732027C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2299248C2 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ СТАЛИ | 2012 |

|

RU2608865C2 |

Изобретение относится к черной металлургии, а именно к внепечной обработке металлургических расплавов порошкообразными реагентами. Проволока состоит из металлической оболочки и порошкового наполнителя, содержащего механическую смесь порошков магния и пассиватора. В качестве пассиватора используют плавленую шлаковую смесь с содержанием СаО≥50,0 мас.%, SiO2≤16 мас.% и основностью (CaO/SiO2)≥3,5. Соотношение между магнием и плавленой шлаковой смесью составляет величину (0,15...1,15):1, а отношение между содержанием магния в наполнителе и содержанием самого наполнителя в проволоке находится в пределах (0,31...1,85):1. Плавленая шлаковая смесь дополнительно содержит CaF2, Al2O3, MgO, P2O5, Na2O, К2О в отдельности или вместе в любом сочетании и соотношении, FeO, MnO, S. Содержание (FeO+MnO) не должно превышать 3,0 мас.%, а содержание S составлять ≤0,5 мас.%. Использование изобретения позволяет повысить степень использования магния и обеспечить стабильно высокий уровень десульфурации. 1 з.п. ф-лы.

| Порошковая проволока для присадки магния в расплавы на основе железа | 1989 |

|

SU1655996A1 |

| RU 2055906 C1, 10.03.1996 | |||

| CN 1389576, 08.01.2003 | |||

| JP 63038512, 19.02.1988 | |||

| ПРОВОЛОКА ДЛЯ ПРИСАДКИ МАГНИЯ В РАСПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА | 2002 |

|

RU2234539C2 |

| СПОСОБ ВНЕПЕЧНОГО НАГРЕВА ЖИДКОГО МЕТАЛЛА В КОВШЕ И ОБОЛОЧКОВАЯ ПРОВОЛОКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183221C2 |

Авторы

Даты

2009-03-20—Публикация

2007-02-08—Подача