Изобретение относится к черной металлургии, а именно к внепечной десульфурации чугуна порошкообразными реагентами.

Известна порошковая проволока для внепечной обработки чугуна, состоящая из металлической оболочки толщиной менее 1 мм, заполненной металлическим магнием (Патент США №4205981, опубликован 3.06.1980). Эта проволока не может быть эффективно использована для обработки чугуна в условиях металлургических предприятий по следующим причинам. Магний имеет температуру испарения 1107°С, а давление пара магния при температурах внепечной обработки жидкого чугуна (1250...1450°С) составляет 2,8...10,6 атм. Поэтому находясь в составе проволоки в чистом виде, магний быстро и бурно испаряется, оставляя расплав в виде очень больших пузырьков пара или даже непрерывного потока. Все это сопровождается пироэффектом и чрезмерным пылегазовыделением над ковшом и приводит к очень низкой степени использования магния на десульфурацию и повышенному расходу проволоки.

Наиболее близкой по технической сути и достигаемому эффекту к заявляемой является проволока для присадки магния в расплавы на основе железа, состоящая из металлической оболочки и порошкового наполнителя, содержащего механическую смесь 20...40% порошка магния и 80...60% обожженного доломита (Авторское свидетельство СРСР №16559%, опубликовано 15.06.1991 г.). При его использовании происходит глубинная пассивация магния инертной добавкой обожженным доломитом, что дает возможность сдерживать скорость испарения магния и уменьшить количество пара магния, попадающего в расплав. Но эта проволока также не обеспечивает эффективное использование подаваемого в металл магния. При указанном составе наполнителя проволоки магний поступает в обрабатываемый металл в виде непрерывной струи пара, дробление которого на отдельные пузырьки происходит в объеме металла. В этих условиях размер пузырьков пара магния, которые образуются в металле, определяется только величиной межфазного натяжения на границе раздела пара магния с чугуном. Большой размер образующихся при этом пузырьков приводит к тому, что во время движения к поверхности расплава основная часть магния не может быть использована при протекании реакции десульфурации. Непрореагировавший пар магния сгорает в атмосфере над ковшом с образованием большого количества пылегазовых выбросов. Кроме того, значительная часть магния в расплаве затрачивается на протекание химических реакций с кислородом к азотом, содержание каждого из которых в чугуне составляет 0,006...0,012%. Все это значительно ухудшает степень использования магния и приводит к повышенному расходу проволоки.

В основу заявляемого изобретения поставлена задача усовершенствовать проволоку для присадки магния в расплавы на основе железа путем изменения состава наполнителя проволоки и использования магния не в чистом виде, а в виде сплава с алюминием, и установления оптимальных соотношений и определенных зависимостей как между составными частями наполнителя, так и всей проволоки в целом. Решение этой задачи дает возможность по мере вхождения проволоки в жидкий чугун значительно снизить скорость и интенсивность испарения магния, уменьшить размер пузырьков пара магния и воспрепятствовать его взаимодействию с кислородом и азотом, растворенным в чугуне. Это позволит повысить степень использования магния, обеспечить стабильно высокий уровень десульфурации, снизить расход проволоки и значительно улучшить экологию при внепечной обработке чугуна.

Суть изобретения состоит в том, что в проволоке для присадки магния в расплавы на основе железа, состоящей из металлической оболочки и порошкового наполнителя, включающего магний, магний в состав наполнителя вводят в виде сплава на основе системы магний-алюминий, который содержит 5...25% алюминия, а содержание магния в составе проволоки составляет 10...35%. Проволока может дополнительно содержать в порошковом наполнителе инертную добавку при соотношении к магний-алюминиевому сплаву (1,5...4,0):1. В качестве инертной добавки может использоваться обожженный доломит или ставролитовый концентрат, или плавиковый шпат; или карбид кремния, или шлаковая смесь с содержанием СаО≥30,0% и основностью (CaO/SiO2)≥2,0.

Общими с прототипом существенными признаками являются:

- металлическая оболочка;

- порошковый наполнитель, содержащий кальций.

Отличительными от прототипа существенными признаками являются:

- магний в состав наполнителя вводят в виде сплава на основе системы магний-алюминий, содержащего 5...25% алюминия;

- содержание магния в составе проволоки составляет 10...35%.

Дополнительными признаками изобретения являются:

- использование в порошковом наполнителе проволоки инертной добавки при соотношении к магний-алюминиевому сплаву (1,5...4,0):1.

- использование в качестве инертной добавки обожженного доломита или ставролитового концентрата, или плавикового шпата, или карбида кремния, или шлаковой смеси с содержанием СаО≥30,0% и основностью (CaO/SiO2)·2,0.

Приведенные выше признаки являются необходимыми и достаточными для всех случаев, на которые распространяется область использования изобретения.

Между существенными признаками и техническим результатом - повышением степени использования магния, обеспечением стабильно высокого уровня десульфурации, снижением расхода проволоки и значительным улучшением экологии при внепечной обработке чугуна - существует причинно-следственная связь, которая объясняется следующим образом. Использование в составе проволоки магния в сплаве с алюминием позволяет по мере вхождения проволоки в жидкий чугун значительно снизить скорость и интенсивность испарения магния, уменьшить размер пузырьков пара магния и воспрепятствовать его взаимодействию в зоне реакции с кислородом и азотом, растворенным в чугуне. В локальной зоне взаимодействия сначала происходит химическая реакция между алюминием и кислородом, алюминием и азотом (изобарный потенциал (ΔGТ°) этих реакций имеет большую минусовую величину, чем реакций между магнием и кислородом, магнием и азотом), а затем в этой зоне магний частично растворяется, а частично образуются маленькие пузырьки пара магния, которые, поднимаясь вверх, взаимодействуют с серой и выносят сульфид магния в шлак. Растворенный в чугуне магний также реагирует с серой, а продукты реакции пузырьки пара магния выносят в шлак. Процесс обработки чугуна протекает спокойно, без выбросов и барботажа. Все это позволяет значительно повысить степень использования магния на десульфурацию, уменьшая пылегазообразование. Указанное содержание алюминия в магний-алюминиевом сплаве обусловлено тем, что если его будет меньше, чем 5%, не будет обеспечиваться достаточная степень снижения давления пара магния и уменьшения содержания кислорода и азота в локальной зоне, а если содержание алюминия превысит 25%, это приведет к повышенному удельному расходу магния на обработку и соответственно проволоки. При содержании магния в составе проволоки больше чем 35% будет наблюдаться чрезмерная интенсивность его испарения и снижение степени использования. При содержании магния в проволоке менее 10% затраты на десульфурацию значительно повысятся. Проволока может содержать в составе наполнителя инертную добавку при соотношении к магний-алюминиевому сплаву (1,5...4,0):1. При таком соотношении дополнительно обеспечивается глубинная пассивация магния и повышается степень его использования. В качестве инертной добавки можно использовать обожженный доломит или ставролитовый концентрат, или плавиковый пшат, или карбид кремния, или шлаковая смесь с содержанием СаО≥30,0% и основностью (CaO/SiO2)≥2,0.

Проведенный анализ показал, что заявляемое изобретение имеет новизну и изобретательский уровень и именно указанная совокупность существенных признаков обеспечивает технический - результат стабильно высокий уровень десульфурации чугуна при низком расходе магния и улучшение экологической обстановки.

Изготавливают порошковую проволоку следующим образом. Металлическую оболочку профилируют в желобоподобную оболочку. Дозированными порциями из бункера заполняют оболочку порошком магний-алюминиевого сплава, который равномерно распределяется по желобу оболочки. Если в составе проволоки присутствует инертная добавка, то используют два бункера. Потом с помощью роликовых клетей обжимают оболочку и формируют замок. Готовая проволока наматывается на катушку и поставляется в отделении обработки чугуна.

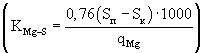

На одном из металлургических предприятий проведено опробование заявляемой проволоки. На установку десульфурации чугуна /УДЧ/ подается жидкий чугун в чугуновозных ковшах, которые устанавливаются на постановочные места под обработку. Порошковая проволока с наполнением магний-алюминиевым сплавом (10% алюминия) и ставролитовым концентратом вводится с помощью трайбаппарата в жидкий чугун с необходимой скоростью. Содержание магния в составе проволоки составляет 15%, соотношение между ставролитовым концентратом и магний-алюминиевым сплавом составляет 2,0:1. Проведено 10 обработок. Начальное содержание серы в чугуне (Sп) в среднем составляло 0,030%, конечное (Sк) - 0,005%, расход магния (qMg) составил 0,25 кг/г. Степень использования магния на десульфурацию  составляет 76%. Процесс обработки чугуна протекал спокойно, без выбросов и барботажа. При использовании в таких же условиях проволоки, изготовленной по способу-прототипу, конечное содержание серы составило 0,015%, а степень использования магния на десульфурацию - 45,6%, при этом процесс обработки сопровождается пироэффектом и чрезмерным пылегазовыделением.

составляет 76%. Процесс обработки чугуна протекал спокойно, без выбросов и барботажа. При использовании в таких же условиях проволоки, изготовленной по способу-прототипу, конечное содержание серы составило 0,015%, а степень использования магния на десульфурацию - 45,6%, при этом процесс обработки сопровождается пироэффектом и чрезмерным пылегазовыделением.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЧУГУНА В КОВШЕ | 2015 |

|

RU2614915C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПРИСАДКИ МАГНИЯ В РАСПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2317337C2 |

| ПРОВОЛОКА ДЛЯ ОБРАБОТКИ ЖИДКОГО ЧУГУНА В КОВШЕ | 2007 |

|

RU2349646C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2008 |

|

RU2396359C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2001 |

|

RU2222604C2 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2299248C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2000 |

|

RU2187560C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2000 |

|

RU2187559C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЧУГУНА | 2005 |

|

RU2315814C2 |

Изобретение относится к черной металлургии, а именно к внепечной десульфурации чугуна порошкообразными реагентами. Технический результат - повышение степени использования магния, обеспечение стабильно высокого уровня десульфурации, снижение расхода проволоки и значительное улучшение экологии при внепечной обработке чугуна. Проволока для присадки магния в расплавы на основе железа состоит из металлической оболочки и порошкового наполнителя, содержащего магний. Магний в состав наполнителя вводят в виде сплава на основе системы магний - алюминий, который содержит 5...25% алюминия. Содержание магния в составе проволоки составляет 10...35%. Порошковый наполнитель проволоки может дополнительно содержать инертную добавку при соотношении к магний-алюминиевому сплаву (1,5...4,0):1. В качестве инертной добавки может использоваться обожженный доломит или ставролитовый концентрат, или плавиковый шпат, или карбид кремния, или шлаковая смесь с содержанием СаО≥30,0% и основностью (СаО/SiO2)≥2,0, 2. з.п. ф-лы.

| Порошковая проволока для присадки магния в расплавы на основе железа | 1989 |

|

SU1655996A1 |

| US 4205981, 03.06.1980 | |||

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2000 |

|

RU2187560C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| DE 4035631, 14.05.1992 | |||

| RU 2000101173 А, 27.10.2001. | |||

Авторы

Даты

2004-08-20—Публикация

2002-09-04—Подача