Изобретение относится к области очистки сточных вод и пульп, содержащих цианиды, тиоцианаты, тяжелые металлы, мышьяк и сурьму. Способ может найти применение на предприятиях цветной металлургии, в золотодобывающей промышленности и в гальваническом производстве.

Известен способ удаления цианидов и других примесей из растворов, включающий добавление к раствору ионов меди и железа в качестве реагентов при рН около 4-8. Соотношение медь/цианид должно находиться в диапазоне от 3:1 до 10:1 по весу, соотношение железо/медь по меньшей мере 0,3:1 по весу. Процесс позволяет удалить цианиды до 0,13-0,86 мг/л, тиоцианаты до 24-27 мг/л, сурьму до 0,7-1,0 мг/л [1].

Недостатком способа является необходимость добавки меди в качестве реагента. Низкая степень удаления цианидов, тиоцианатов и сурьмы.

Известен способ удаления цианидов, мышьяка и сурьмы, включающий дозирование в стоки при рН более 9,0 SO2 и воздуха. В случае необходимости добавляется медь из расчета ее содержания, по крайней мере, 10 мг/л раствора. В этих условиях проводится разрушение цианидов до тех пор, пока рН не снизится до 5,0-9,0. Затем добавляется ион железа в виде сульфата и щелочь в виде Са(ОН)2, если значение рН отличается от заданного. Из описания примеров, приведенных в источнике, достигается следующее качество очистки: при содержании в обработанных отходах цианидов на уровне 2,4 мг/л концентрация мышьяка находится ниже предела обнаружения; при содержании цианидов 0,1 мг/л концентрация мышьяка составляет 2,2 мг/л; при содержании цианидов 0,1 мг/л концентрация сурьмы составляет 5 мг/л [2].

Недостатком способа является необходимость добавки меди в качестве реагента. Процесс не позволяет достичь высокого качества очистки одновременно по всем токсичным примесям. Про возможность удаления тиоцианатов не упоминается.

Известен способ удаления цианидов и других неорганических примесей, включающий предварительную обработку окислителем с целью перевода мышьяка в пятивалентное состояние, например пероксидом водорода с молярным отношением к мышьяку от 0,2:1 до 2:1. Если очищаемые сточные воды содержат цианиды, добавляют также катализатор их окисления, например сульфат меди. К окисленному раствору добавляют сорбент, состоящий из одного или нескольких компонентов, выбранных из группы - частицы оксидов железа(II) и (III), гидроксиды железа(II) и (III) в количестве 10-90% об., предпочтительно не менее 50% об., перемешивают в течение 2-12 мин и отделяют очищенный раствор. Во время перемешивания рН поддерживается на уровне не выше 8,0. Обработку сорбентом повторяют от трех до семи раз [3].

Недостатком способа является наличие добавки меди в качестве катализатора для окисления цианидов. Необходимость организации многостадийной циркуляции осадков и растворов с отделением твердого и жидкого на каждой стадии, что значительно усложняет аппаратурное оформление процесса. Про возможность удаления тиоцианатов не упоминается.

Известен способ очистки цианидсодержащих вод, включающий их обработку перкарбонатом щелочного или щелочноземельного металла, предпочтительно перкарбонатом натрия, при перемешивании, отличающийся тем, что цианидсодержащие воды обрабатывают перкарбонатсодержащим реагентом при пониженном содержании в водах меди без подачи каких-либо катализаторов, активаторов или регуляторов рН среды в зону реакции, а затем их выдерживают без перемешивания в течение времени, достаточного для завершения окислительных процессов [4].

Недостатком способа является использование для проведения окисления цианидов и тиоцианатов низкоактивного реагента - перкарбоната щелочного или щелочноземельного металла; необходимость использования специальных мероприятий для удаления меди перед реагентной обработкой; про возможность удаления мышьяка, сурьмы и железа, находящегося в виде ферроцианидных комплексов, не упоминается.

Известен способ извлечения сурьмы из отработанного сурьмяно-сернистого электролита с целью возвращения соединений сурьмы электролита обратно на электролиз. Технический результат достигается тем, что щелочной раствор сульфосолей сурьмы осаждают сернокислым железом, а из полученного этим путем осадка извлекают сурьму путем обработки последнего 20-процентным раствором едкого натра при нагревании [5].

Недостатком способа является невозможность проведения обработки пульп. Метод предназначен для обработки растворов, не содержащих цианиды, тиоцианаты, тяжелые металлы, мышьяк. В противном случае технический результат достигнут быть не может, т.к. образующиеся осадки будут загрязнены примесями, что крайне негативно скажется на качестве продукции.

Известен способ очистки растворов от мышьяка и сопутствующих тяжелых металлов: хрома, марганца, никеля, цинка, стронция, кадмия, свинца, осаждением труднорастворимых соединений ионами железа в присутствии окислителя. Обработку растворов проводят в две стадии с удалением образующегося осадка после каждой стадии, при этом на первой стадии осаждение проводят ионами железа, затем окислителем с последующим доведением рН до 6,5-7,0, а на второй стадии - ионами трехвалентного железа с последующим доведением рН до 10,0-10,5 [6].

Недостатком способа является невозможность проведения глубокой очистки от цианидов и тиоцианатов, необходимость удаления осадков после каждой стадии обработки. Использование в процессе солей железа с разной степенью окисления, что усложняет и удорожает технологию. Метод не пригоден для обработки пульп.

Наиболее близким по технической сущности к предлагаемому способу является способ удаления цианидов и тяжелых металлов из промышленных сточных вод, включающий на первой стадии добавку щелочи до рН ~11,5 и обработку вод гипохлоритом натрия или кальция при значении окислительно-восстановительного потенциала (ОВП), измеренного платиново-каломельным электродом, 300 мВ. На второй стадии растворы обрабатывают сульфатом железа при рН ~9,5 и значении ОВП 16 мВ. Реакция проводится при температуре окружающего воздуха и продолжительности контакта приблизительно 20 минут. Образовавшийся осадок отделяется в осветлителях и/или на фильтре и направляется на складирование. Из описания патента следует, что процесс пригоден для очистки вод, содержащих не более чем 29,6 мг/л цианидов. Концентрация этих соединений после обработки составляет 0,04 мг/л, мышьяка менее 0,01 мг/л [7].

Недостатком способа является следующее. Заявленное качество очистки не достигается при обработке сточных вод, содержащих высокие концентрации токсичных примесей. Про возможность удаления тиоцианатов и сурьмы не упоминается. Метод не пригоден для обработки пульп.

Задачей изобретения является устранение указанных недостатков за счет введения выдержки обработанных окислителем растворов или пульп перед проведением обработки ионами железа, что позволяет разделить на достаточное время процессы удаления CN- и SCN- окислителем и осаждения As и Sb. Причем концентрация цианидов и тиоцианатов после окислительной обработки не должна превышать заданную глубину очистки от этих соединений и перед началом выдержки концентрация окислителя должна быть минимальной. При этом достигается глубокое удаление цианидов, тиоцианатов, мышьяка, сурьмы и тяжелых металлов из отходов, содержащих как низкие, так и высокие концентрации этих примесей. Процесс является прямоточным и простым в аппаратурном оформлении. Циркуляция вод, осадков и межстадийного отделения осадков по схеме не проводится, что снижает потребность в объемах чанового оборудования и упрощает технологию. Для удаления цианидов и тиоцианатов может быть использован любой окислитель, например гипохлорит, перекись водорода, озон, SO2/воздух, перкарбонат натрия и т.д.

Технический результат достигается тем, что в способе комплексной очистки сточных вод от цианидов, тиоцианатов, мышьяка, сурьмы и тяжелых металлов, при окислительной обработке удаляют цианиды и тиоцианаты на заданную глубину очистки от этих соединений, проводят выдержку без подачи реагентов продолжительностью не менее чем 0,5 часа, перед началом выдержки концентрация окислителя должна быть минимальной, а затем их обрабатывают ионами железа(II) или (III) для перевода мышьяка и сурьмы в нерастворимое состояние при значении рН 4,0-8,0.

Технический результат достигается также тем, что воды или пульпы после окислительной обработки выдерживают без подачи реагентов предпочтительно в течение 1-4 часа.

Технический результат достигается также тем, что при высокой остаточной концентрации тяжелых и цветных металлов после обработки ионами железа(II) или (III) дополнительно проводят щелочную обработку, например, NaOH или СаО.

Технический результат достигается также тем, что окислительную обработку, обработку солями железа(II) или (III) и подщелачивание для удаления остаточных концентраций металлов проводят при постоянном перемешивании.

Технический результат достигается также тем, что выдержку после окислительной обработки осуществляют как при перемешивании, так и без него.

Технический результат достигается также тем, что очистку сточных вод и пульп проводят как в периодическом, так и в непрерывном режимах.

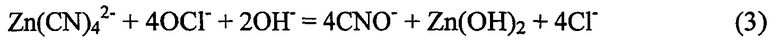

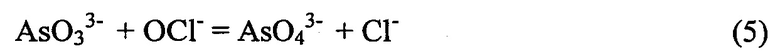

Сущность способа заключается в следующем. Сточные воды и пульпы, содержащие цианиды, тиоцианаты, мышьяк, сурьму и тяжелые металлы, обрабатывают окислителем (гипохлоритом, перекисью водорода, озоном, SO2/воздухом, перкарбонатом натрия и т.п.), при этом удаляются цианиды и тиоцианаты. В случае применения гипохлорита протекают следующие реакции:

также происходит окисление и удаление цианидных комплексов металлов (на примере цинка и меди):

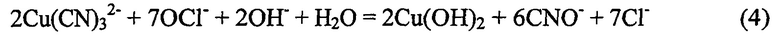

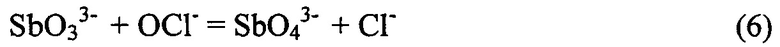

мышьяк и сурьма окисляются до пятивалентного состояния:

Непосредственно после окислительной обработки концентрация цианидов и тиоцианатов в растворе или жидкой фазе пульпы не должна превышать заданную глубину очистки по этим соединениям.

Затем отходы выдерживают без реагентной обработки при перемешивании или без него в течение не менее чем 0,5 часа, предпочтительно 1-4 часа. На этом этапе система приходит в равновесное состояние. Перед началом выдержки концентрация окислителя должна быть минимальной, т.е. окислительные процессы должны быть завершены.

При продолжительности операции выдержки менее 0,5 часа происходит ухудшение качества очистки от цианидов и тиоцианатов. При увеличении продолжительности операции выдержки более чем 48 часов высокое качество очистки сохраняется, но при этом увеличиваются расходы на строительство и обслуживание соответствующих емкостей при отсутствии качественных изменений эффективности детоксикации сточных вод.

После выдержки проводится обработка ионами железа(II) или (III) для перевода мышьяка и сурьмы в нерастворимое состояние при значении рН 4,0-8,0, предпочтительно 6,0-7,0. В этих условиях происходит образование гидроксидов железа, являющихся эффективным сорбентом мышьяка и сурьмы. Часть Fe находится в ионной растворенной форме, что способствует удалению As и Sb в виде арсенатов и антимонатов, а также образованию нерастворимых гексацианоферратов.

Ионы железа подают в виде водорастворимой соли, например FeSO4⋅7H2O. Если при добавке ионов железа требуемое значение рН не достигается, то в качестве регулятора кислотности используется кислота, например H2SO4.

Если осаждение мышьяка и сурьмы проводится в кислой или нейтральной области, в стоках остается повышенное содержание тяжелых металлов, например Fe, Mn, Ni. В этом случае в технологическую цепочку включается щелочная обработка, например, NaOH, СаО при рН 8,5-12,0, предпочтительно 9,0-10,0. В этих условиях достигается удаление остаточных содержаний металлов в виде гидроксидов.

Сточные воды и пульпы могут очищаться как в периодическом, так и в непрерывном режимах.

Проведение окисления цианидов и тиоцианатов на заданную глубину очистки от этих соединений и последующая выдержка сточных вод или пульп в течение не менее чем 0,5 часа, предпочтительно 1-4 часа, перед проведением обработки ионами железа, требование минимальной концентрации окислителя перед началом выдержки, возможность удаления сурьмы отличает предложенное решение от прототипа и обуславливает соответствие заявляемого предложения критерию «новизна».

Каждый отличительный признак является существенным, т.к. отсутствие любого из них не позволяет получить указанный технический результат.

Из уровня техники не выявлено технических решений, имеющих признаки, совпадающие с отличительными признаками предлагаемого изобретения, поэтому данное предложение соответствует критерию «изобретательский уровень».

Предлагаемый способ очистки сточных вод и пульп обладает рядом преимуществ: достигается глубокое удаление цианидов, тиоцианатов, мышьяка, сурьмы и тяжелых металлов из отходов, содержащих как низкие, так и высокие концентрации этих примесей. Процесс прост в аппаратурном оформлении и может быть реализован как в периодическом, так и в непрерывном режимах.

Способ подтверждается следующими примерами.

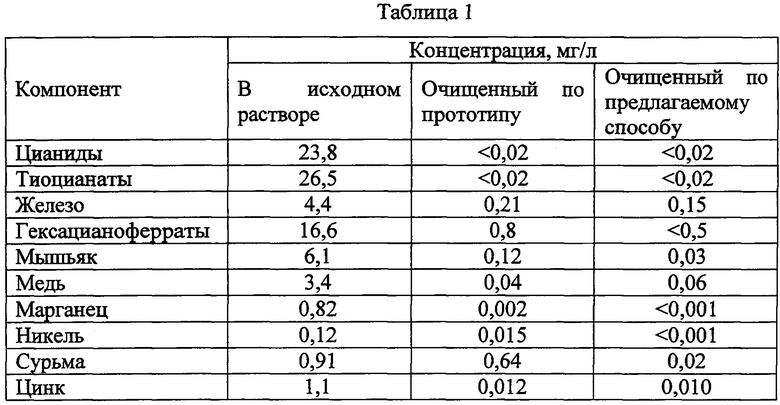

Пример 1. В соответствии с прототипом обезвреживали сточные воды, содержащие относительно небольшое количество токсичных примесей, состав приведен в таблице 1. Обработку сточных вод проводили в реакторах с механическим перемешиванием в соответствии с фиг. 2 прототипа. Для перекачивания растворов использовали перистальтические насосы. В первый реактор подавали гипохлорит кальция с расходом 0,3 кг/м3 по «активному» хлору и NaOH с расходом 0,1 кг/ м3. Значение ОВП, измеренного парой золотой - хлорсеребряный электроды, составляло 320-340 мВ, рН - 11,5. Концентрация цианидов и тиоцианатов сразу после окислительной обработки не превышала 0,02 мг/л. Во втором реакторе проводили обработку раствором FeSO4 с расходом 0,5 кг/м3, значение рН составляло 9,5. Состав очищенного раствора приведен в таблице 1.

Очистку этих же сточных вод по предлагаемому способу проводили в реакторах с механическим перемешиванием в соответствии со схемой, представленной на рисунке 1. Для перекачивания растворов использовали перистальтические насосы. В первый реактор подавали гипохлорит кальция с расходом 0,3 кг/м3 по «активному» хлору и NaOH с расходом 0,1 кг/м3. Значение ОВП, измеренного парой золотой - хлорсеребряный электроды, составляло 320-340 мВ, рН - 11,5. Концентрация цианидов и тиоцианатов сразу после окислительной обработки не превышала 0,02 мг/л. Во втором реакторе растворы выдерживались без подачи реагентов в течение 3 часов. В третьем реакторе проводили обработку раствором FeSO4 с расходом 0,6 кг/м3, значение рН составляло 6,8. В связи с тем что на третьей операции значение рН было ниже 7,0, использовали щелочную обработку NaOH с расходом 0,2 кг/м3, рН составляло 9,8. Состав очищенного раствора приведен в таблице 1.

При проведении обработки сточных вод, содержащих относительно небольшое количество токсичных примесей, в соответствии с предлагаемым способом достигается более глубокое их удаление.

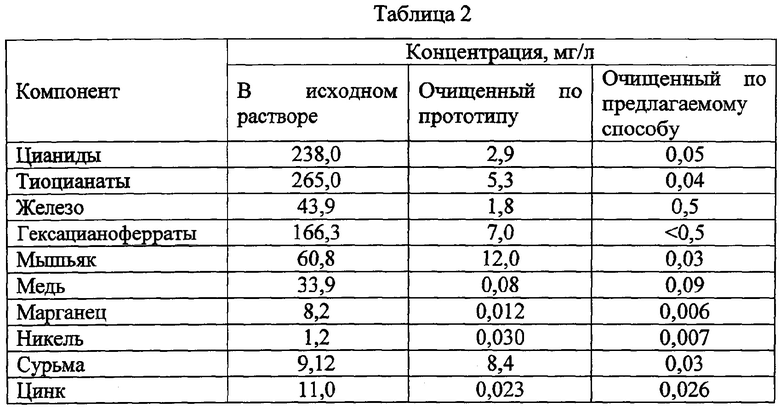

Пример 2. В соответствии с прототипом обезвреживали сточные воды, содержащие достаточно большое количество токсичных примесей, состав приведен в таблице 2. Обработку сточных вод проводили в реакторах с механическим перемешиванием в соответствии с фиг. 2 прототипа. Для перекачивания растворов использовали перистальтические насосы. В первый реактор подавали гипохлорит кальция с расходом 3,1 кг/м3 по «активному» хлору и NaOH с расходом 0,8 кг/м3. Значение ОВП, измеренного парой золотой - хлорсеребряный электроды, составляло 350-380 мВ, рН - 11,4. Концентрация цианидов и тиоцианатов сразу после окислительной обработки составляла 0,05 мг/л и 0,04 мг/л соответственно. Во втором реакторе проводили обработку раствором FeSO4 с расходом 3,2 кг/м3, значение рН составляло 9,5. Состав очищенного раствора приведен в таблице 2.

Очистку этих же сточных вод по предлагаемому способу проводили в реакторах с механическим перемешиванием в соответствии со схемой, представленной на рисунке 1. Для перекачивания растворов использовали перистальтические насосы. В первый реактор подавали гипохлорит кальция с расходом 3,1 кг/м3 по «активному» хлору и NaOH с расходом 0,8 кг/ м3. Значение ОВП, измеренного парой золотой - хлорсеребряный электроды, составляло 350-380 мВ, рН - 11,4. Концентрация цианидов и тиоцианатов сразу после окислительной обработки составляла 0,05 мг/л и 0,04 мг/л соответственно. Во втором реакторе растворы выдерживались без подачи реагентов в течение 3 часов. В третьем реакторе проводили обработку раствором FeSO4 с расходом 3,8 кг/м3, значение рН составляло 6,8. В связи с тем что на третьей операции значение рН было ниже 7,0, использовали щелочную обработку NaOH с расходом 0,5 кг/м3, рН составляло 9,6. Состав очищенного раствора приведен в таблице 2.

При проведении обработки сточных вод, содержащих значительное количество токсичных примесей, несмотря на низкую концентрацию цианидов и тиоцианатов в растворе сразу после окислительной обработки при проведении очистки по прототипу наблюдается повышение концентрации этих соединений до 2,9 и 5,3 мг/л соответственно. При использовании выдержки растворов по предлагаемому способу ухудшения качества очистки по CN- и SCN- не происходит, также наблюдается более глубокое удаление тяжелых металлов, мышьяка и сурьмы.

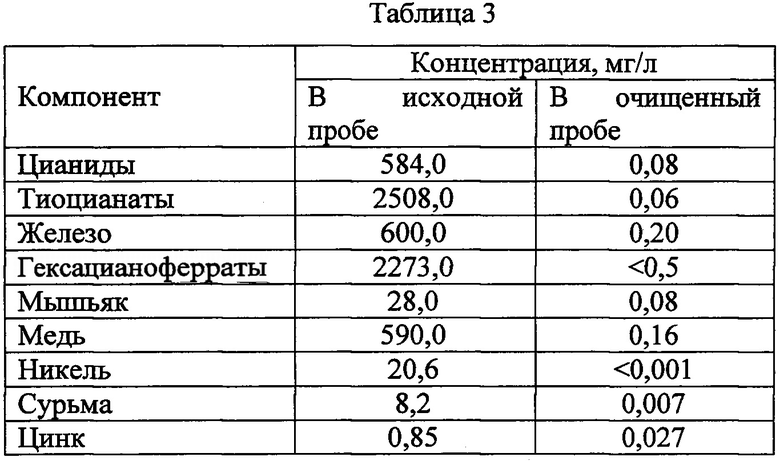

Пример 3. Показана реализация предлагаемого способа на пульпах в периодическом режиме. Непрерывный режим очистки проводится таким же образом, как в примерах 1 и 2.

Очистку пульпы по предлагаемому способу проводили в реакторе с механическим перемешиванием. Проба проходила последовательную обработку в одном реакторе в соответствии со схемой, представленной на рисунке 1. Содержание твердого в пульпе составляло 48%, состав жидкой фазы приведен в таблице 3. На первом этапе в реактор подавали гипохлорит кальция с расходом 18,5 кг/т сухого по «активному» хлору и СаО с расходом 2,3 кг/т сухого. Значение ОВП, измеренного парой золотой - хлорсеребряный электроды, составляло 220 мВ, рН - 11,3. Концентрация цианидов и тиоцианатов сразу после окислительной обработки в жидкой фазе составляла 0,08 мг/л и 0,06 мг/л, соответственно. Затем проводили выдержку без подачи реагентов в течение 2 часов. По завершению этой операции пробу обрабатывали раствором FeSO4 с расходом 6,0 кг/т сухого, значение рН составляло 6,9. В связи с тем что на третьей операции значение рН было ниже 7,0, использовали щелочную обработку СаО с расходом 1,8 кг/т сухого, рН составляло 9,8. Состав жидкой фазы очищенной пульпы приведен в таблице 3.

При очистке пульпы по предлагаемому способу достигается глубокое удаление токсичных веществ.

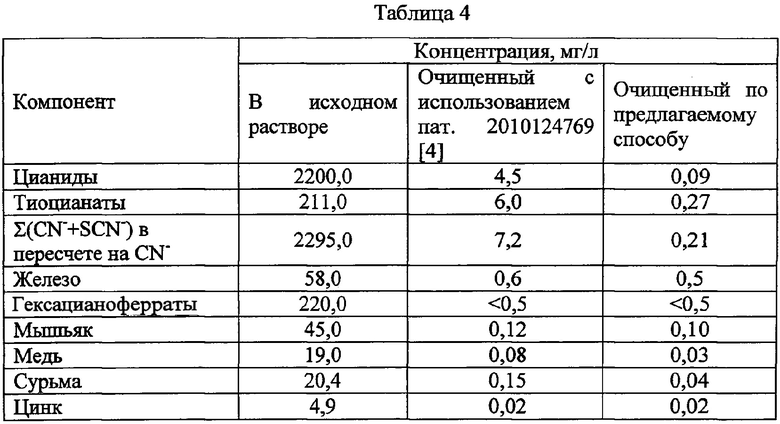

Пример 4. Показана эффективность использования выдержки отходов, из которых окислительными методами удалены цианиды и тиоцианаты на заданную глубину очистки от этих соединений и использование других окислителей помимо «активного» хлора.

Использовали растворы, имеющие состав, представленный в таблице 4. Они были обработаны окислителем по пат. 2010124769 [4]. В реактор, снабженный механическим перемешиванием, подавали цианидсодержащие воды и перкарбонат натрия, продолжительность контакта составляла 30 минут. Затем воды поступали в следующий реактор для завершения окислительных процессов, где находились в течение 12 часов, перемешивание в этом реакторе не проводили. Расход перкарбоната натрия (13% по «активному кислороду») составил 27,0 кг/м. Изменение суммарной концентрации цианидов и тиоцианатов, а также остаточного «активного» кислорода при 12-часовом окислении представлено в таблице 5. Затем, при достижении заданной глубины очистки от CN- и SCN-, пробу обрабатывали раствором FeSO4 с расходом 19,2 кг/ м3, значение рН составляло 6,4. В связи с тем что на третьей операции значение рН было ниже 7,0, использовали щелочную обработку СаО с расходом 2,3 кг/ м3, рН составляло 10,0. Состав очищенного раствора приведен в таблице 4.

Очистку вод по предлагаемому способу проводили следующим образом. Те же растворы обрабатывали перкарбонатом натрия (методика описана выше). После 12-часового окисления без перемешивания суммарная концентрация цианидов и тиоцианатов составила 0,21 мг/л, что соответствовало заданной глубине очистки от этих соединений. С этого момента проводили выдержку (реагенты не добавляли) в течение 4 часов, а затем обработку FeSO4 и СаО с расходами и в условиях, описанных выше. Состав очищенного раствора приведен в таблице 4.

Несмотря на значительную продолжительность проведения окисления примесей в водах (выдержки в присутствии окислителя в течение 12 часов) требуемая глубина очистки от всего комплекса токсичных веществ не достигается. Желаемый технический результат наблюдается только при использовании выдержки растворов, в которых цианиды и тиоциататы окислены на заданную глубину.

В случае если выдержку отходов начать на более раннем этапе, когда окислительные процессы не завершены и требуемая глубина удаления цианидов и тиоцианатов не достигнута, увеличение концентрации CN- и SCN- после обработки солями железа(II) или (III) будет еще более существенным, т.к. система не успеет достичь равновесного состояния. То же справедливо в отношении мышьяка, сурьмы и ферроцианидов.

Пример 5. Показана эффективность операции выдержки по предлагаемому способу для очистки вод при использовании для удаления мышьяка и сурьмы процессов, отличных от использованных в протопите.

Использовали растворы, имеющие состав, представленный в таблице 2. Они были прохлорированы в соответствии с методикой, представленной в примерах 1, 2. Концентрация цианидов и тиоцианатов сразу после окислительной обработки составляла 0,05 мг/л и 0,04 мг/л соответственно. Затем они были обработаны солями железа и окислителем в соответствии с пат. 2390500 [6]. Раствор ионов Fe подавался в весовом соотношении 3:1 ко всем элементам, содержащимся в исходном растворе. Затем вводили концентрированный Н2О2 в количестве 1% от объема раствора и проводили коррекцию рН до 7,0 содой. Воды выдерживали 3 суток, осадок был отфильтрован, далее обрабатывали фильтрат. К фильтрату при перемешивании добавляли FeSO4 в весовом соотношении 2:1 ко всей массе удаляемых металлов, корректировали рН едким натром до 10,5. Полученную смесь выдерживали 3 суток. Анализ осветленного очищенного раствора приведен в таблице 6.

Очистка этих же вод в соответствии с предлагаемым способом описана в примере 2. Состав очищенного раствора приведен в таблице 6.

При проведении удаления из сточных вод в соответствии с пат. 2390500 [6] мышьяка, сурьмы и тяжелых металлов несмотря на низкую концентрацию цианидов и тиоцианатов в растворе сразу после окислительной обработки наблюдается повышение концентрации этих соединений до 2,0 и 4,6 мг/л соответственно. При использовании выдержки растворов по предлагаемому способу, при существенно более простой технологии обработки вод ухудшения качества очистки по CN- и SCN- не происходит, также наблюдается более глубокое удаление тяжелых металлов и мышьяка.

Вне зависимости от того, какой метод, основанный на реагентной обработке, используется для вывода тяжелых металлов, мышьяка и сурьмы и растворов и пульп, изначально одновременно содержащих CN-, SCN-, As, Sb и тяжелые металлы, операция выдержки после окислительной обработки позволяет достигать поставленного технического результата по всем компонентам, подлежащим удалению из отходов.

Предлагаемый способ очистки сточных вод от цианидов, тиоцианатов, тяжелых металлов, мышьяка и сурьмы позволяет достичь высокой глубины удаления токсичных примесей из растворов и пульп. Процесс отличается простым аппаратурным оформлением.

Источники информации

1. Goodwin Е. Process for the removal of cyanide and other impurities from solution. Пат.1321429 Канада, C02F 1/62. Hemlo Gold Mines Inc. №540430; заявл. 23.06.87; опубл. 17.08.93.

2. Devuyst, Eric A.P.; Conard, Bruce R. Effluent Treatment. Пат. 1241774 Канада, C02F 1/62. Inco Limited, №454880, заявл. 23.05.84; опубл. 06.09.88.

3. Domvile Serena J. Process for removal of inorganic and cyanide contaminants from wastewater. Пат. 1333106 Канада, C02F 001/68, 009/00. NERCO Con Mine Ltd. №600472; заявл. 24.05.89; опубл. 15.11.94.

4. Петров В.Ф., Петров С.В. Способ очистки цианидсодержащих вод. Пат. 2010124769 РФ, C02F 1/72, Открытое акционерное общество «Иркутский научно-исследовательский институт благородных и редких металлов и алмазов «ОАО «Иргиредмет». №2010124769/05; заявл. 16.06.10; опубл. 27.12.11.

5. Каплан Г.Е., Муханцева В.В. Способ извлечения сурьмы из отработанного сурьмяно-сернистого электролита. А.с. 63111 А, заявл. 20.01.39; опубл. 31.01.44.

6. Курсков С.Н., Чупис В.Н., Растегаев О.Ю. Способ очистки водных растворов от мышьяка и сопутствующих тяжелых металлов. Пат. 2390500 РФ, C02F 1/61, C02F 101/20, C02F 103/16, Федеральное Государственное учреждение «Государственный научно-исследовательский институт промышленной экологии». №2008149995/15; заявл. 17.12.08; опубл. 27.05.10, Бюл. №15.

7. Klaus Schwitzgebel. Integrated process for cyanide and heavy metal removal from plating process waste streams. Пат. 5106508 США, C02F 1/56. Klaus Schwitzgebel, №588535; заявл. 26.09.90; опубл. 21.04.92.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЦИАНИДСОДЕРЖАЩИХ ПУЛЬП "АКТИВНЫМ" ХЛОРОМ | 2012 |

|

RU2517507C2 |

| СПОСОБ ОЧИСТКИ ЦИАНИДСОДЕРЖАЩИХ ВОД | 2010 |

|

RU2450979C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СВОБОДНОГО ЦИАНИДА СЕЛЕКТИВНЫМ ОКИСЛЕНИЕМ ТИОЦИАНАТОВ | 2016 |

|

RU2650959C2 |

| Способ очистки цианидсодержащих стоков золотодобывающих предприятий | 2022 |

|

RU2778131C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СВОБОДНОГО ЦИАНИДА ИЗ ВОД, СОДЕРЖАЩИХ ТИОЦИАНАТЫ И ТЯЖЕЛЫЕ МЕТАЛЛЫ, СЕЛЕКТИВНЫМ ОКИСЛЕНИЕМ | 2016 |

|

RU2654098C1 |

| СПОСОБ ОЧИСТКИ ПУЛЬПЫ ОТ ТОКСИЧНЫХ ПРИМЕСЕЙ, ТАКИХ КАК ЦИАНИДЫ, ТИОЦИАНАТЫ, ТЯЖЕЛЫЕ МЕТАЛЛЫ, ОРГАНИЧЕСКИЕ И НЕОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2016 |

|

RU2676979C2 |

| Способ обезвреживания сбросных растворов | 2020 |

|

RU2767893C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЦИАНИД- И РОДАНИДСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2006 |

|

RU2310614C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЦИАНСОДЕРЖАЩИХ РАСТВОРОВ И ПУЛЬП | 2013 |

|

RU2550189C1 |

| Способ очистки цианистых растворов от комплексов цветных металлов перед процессом сорбции | 2015 |

|

RU2611237C1 |

Изобретение может быть использовано на предприятиях цветной металлургии, в золотодобывающей промышленности и в гальваническом производстве для очистки сточных вод и пульп, содержащих цианиды, тиоцианаты, тяжелые металлы, мышьяк и сурьму. Способ включает обработку вод окислителем, выдержку без подачи реагентов продолжительностью не менее чем 0,5 часа, предпочтительно 1-4 часа, при этом перед началом выдержки концентрация окислителя должна быть минимальной. Затем сточные воды обрабатывают ионами железа (II) или (III) при рН 4,0-8,0. При высокой остаточной концентрации тяжелых и цветных металлов проводят дополнительно щелочную обработку с NaOH или СаО. Окислительную обработку, обработку солями железа (II) или (III) и подщелачивание для удаления остаточных концентраций металлов проводят при постоянном перемешивании, а выдержку после окислительной обработки осуществляют как при перемешивании, так и без него. Изобретение обеспечивает достижение высокой глубины удаления токсичных примесей из растворов и пульп. Процесс отличается простым аппаратурным оформлением. 5 з.п. ф-лы, 1 ил., 6 табл., 5 пр.

1. Способ комплексной очистки сточных вод от цианидов, тиоцианатов, мышьяка, сурьмы и тяжелых металлов, заключающийся в обработке вод окислителем, ионами железа(II) или (III), отличающийся тем, что из вод или пульп при окислительной обработке удаляют цианиды и тиоцианаты на заданную глубину очистки от этих соединений, проводят выдержку без подачи реагентов продолжительностью не менее чем 0,5 часа, перед началом выдержки концентрация окислителя должна быть минимальной, а затем их обрабатывают ионами железа(II) или (III) для перевода мышьяка и сурьмы в нерастворимое состояние при значении рН 4,0-8,0.

2. Способ по п. 1, отличающийся тем, что воды или пульпы после окислительной обработки выдерживают без подачи реагентов предпочтительно 1-4 часа.

3. Способ по п. 1, отличающийся тем, что при высокой остаточной концентрации тяжелых и цветных металлов после обработки ионами железа(II) или (III) дополнительно проводят щелочную обработку, например, NaOH или СаО.

4. Способ по п. 1, отличающийся тем, что окислительную обработку, обработку солями железа(II) или (III) и подщелачивание для удаления остаточных концентраций металлов проводят при постоянном перемешивании.

5. Способ по п. 1, отличающийся тем, что выдержку после окислительной обработки осуществляют как при перемешивании, так и без него.

6. Способ по п. 1, отличающийся тем, что очистку сточных вод и пульп проводят как в периодическом, так и в непрерывном режимах.

| US 5106508 А, 21.04.1992 | |||

| СПОСОБ ОЧИСТКИ ЦИАНИДСОДЕРЖАЩИХ ВОД | 2010 |

|

RU2450979C2 |

| Способ извлечения сурьмы из отработанного сурьмяно-сернистого электролита | 1939 |

|

SU63111A1 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ОТ МЫШЬЯКА И СОПУТСТВУЮЩИХ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2008 |

|

RU2390500C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЩЕЛОЧНЫХ ЦИАНИДСОДЕРЖАЩИХ ПУЛЬП И ТЕХНОЛОГИЧЕСКИХ ВОД | 2005 |

|

RU2312071C2 |

| Способ и устройство для использования развивающейся в сыпучих и пористых телах теплоты | 1929 |

|

SU13647A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| JP S54156341 A, 10.12.1979. | |||

Авторы

Даты

2017-04-03—Публикация

2015-04-30—Подача