Изобретение относится к области изготовления сыпучих материалов с оболочками, полученными из жидких компонентов, и может использоваться в пищевой, химической, фармацевтической отраслях промышленности, в электронной технике, а также при переработке техногенных отходов (изготовление катализаторов химических реакций, глазированных пищевых и лекарственных изделий, адсорбентов и др.). Способ включает последовательные операции: соединение частиц с жидкими компонентами, предварительная подсушка частиц, нанесение и сушка в одном аппарате с псевдоожиженным слоем с фонтанирующими потоками. Причем соединение частиц с жидкими компонентами производят последовательными операциями предварительной подсушки частиц, нанесения и сушки в одном устройстве (аппарате) с псевдоожиженным слоем (ПС) в фонтанирующих потоках. И твердые, и жидкие компоненты перед поступлением в аппарат с ПС предварительно дробят, разбрызгивают на капли в струйных диспергаторах со сменными соплами, в потоке воздуха (газа), при этом твердые частицы предварительно подсушивают, их агрегаты распадаются. Диспергирование жидких компонентов производят так, чтобы при любых заданных соотношениях твердого к жидкому (Т/Ж) суммарная поверхность капель равнялась или была чуть больше поверхности твердых частиц. Аппарат в нижней части конуса снабжен сменными шайбами с различными диаметрами отверстий, что обеспечивает вместе с конической, расширяющейся вверх формой корпуса, устойчивую работу фонтанирующего потока сыпучих материалов с широким разбросом размеров частиц без выброса мелких (частиц) из аппарата с одновременным "ожижением" ("витанием") крупных кусков.

Известны способы использования ПС в аппаратах для сушки и классификации сыпучих (порошковых) материалов, а с частицами широкого диапазона (разброса) размеров и с разновидностью ПС - фонтанирующими потоками [1]. Недостатком таких решений является проведение в одном аппарате только операции сушки (завершающая стадия), а пропитка или покрытие твердых частиц жидкими компонентами, их взаимное перемешивание (например, механическим путем) и предварительную подсушку производят в других аппаратах с меньшей интенсивностью и большими продолжительностью и затратами энергии в сравнении с предлагаемым способом [2].

Известны способы нанесения покрытий методом распыливания расплавов на частицы сыпучих материалов, находящихся в ПС (распыливание расплава с импульсной подачей ожижающего агента - газа и наложение на частицы толстого слоя покрытия-расплава, ок 15%) с последующим охлаждением ПС воздухом [3, 4]. Способы энергозатратны, не учитывают важные для практики их использования необходимые размеры капель расплавов, пригодны для сравнительно крупных частиц (от 2÷3 мм до 10 мм) и их осуществление в аппарате с ПС сопровождается как залипанием капель на стенках, так и частиц между собой с последующим застыванием в агломераты.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения сорбента и устройство для его осуществления [5].

Способ и устройство аппарата подобраны эмпирически (без расчетов) только для двух конкретных случаев изготовления сорбента покрытием частиц (2-6 мм и 3-5 мм) перлита или вермикулита жидким гидрофобизатором (этилсиликанатом), распыляемым в аппарате сжатым воздухом температурой 30-60°C в зоне покрытия частиц и 60-150°C в зоне сушки (зоны условны). Время пребывания частиц в обоих зонах по 3-10 минут, при скоростях воздуха - 0,2÷0,8 м/с, соотношение Т/Ж=1/1. Желобообразная горизонтальная форма аппарата рационально не обоснована у прототипа и вынудила распределять воздух, подаваемый через дно, выполнив его решетчатым. Для подачи частиц, сорбента и воздуха в аппарат использованы 3 линии, а для ввода сорбента, пыли и ее фильтрации задействованы 8 дополнительных устройств к аппарату (компрессоры, нагреватели и др.).

Известно [1], что "фонтанирующие потоки (слой)" образуются в ПС при скорости выше второй критической у "ожиженных" частиц, а ее величина рассчитывается и различна для частиц разных как по размерам и плотности, так и для вязкости и плотности ожижающего агента (здесь воздуха разных температур). Поскольку такого расчета не произведено, утверждать, что в аппарате-протототипе поддерживался "фонтанирующий слой" неубедительно; об этом свидетельствуют и невысокие скорости воздуха (0,2÷0,8 м/с) при сравнительно крупных частицах (до 6 мм). Кроме того, размеры частиц после нанесения на них такого же по массе слоя жидкого сорбента (Т/Ж=1/1) должны или удвоиться, или (большая часть его) унестись из аппарата в виде пыли и капель, что и отмечается авторами, организовавшими пылегазоочистку (перерасход жидких сорбентов и частиц).

Изобретение направлено на исключение указанных недостатков прототипа, упрощение конструкции устройства и ее рациональное (согласно расчетам) исполнение, на сокращение расхода жидких сорбентов до минимального (в примере Т/Ж=10/1÷11,5/1), на исключение подогрева воздуха и на сокращение времени сушки. Предлагаемое решение позволяет применять его для изготовления композитных сыпучих материалов с разными свойствами (по размерам частиц, соотношениям Т/Ж и др.).

Предлагаемый способ изготовления композитных сыпучих материалов и устройство (аппарат) для его осуществления существенно расширяет возможности прототипа для решения следующих операций в одном аппарате, это:

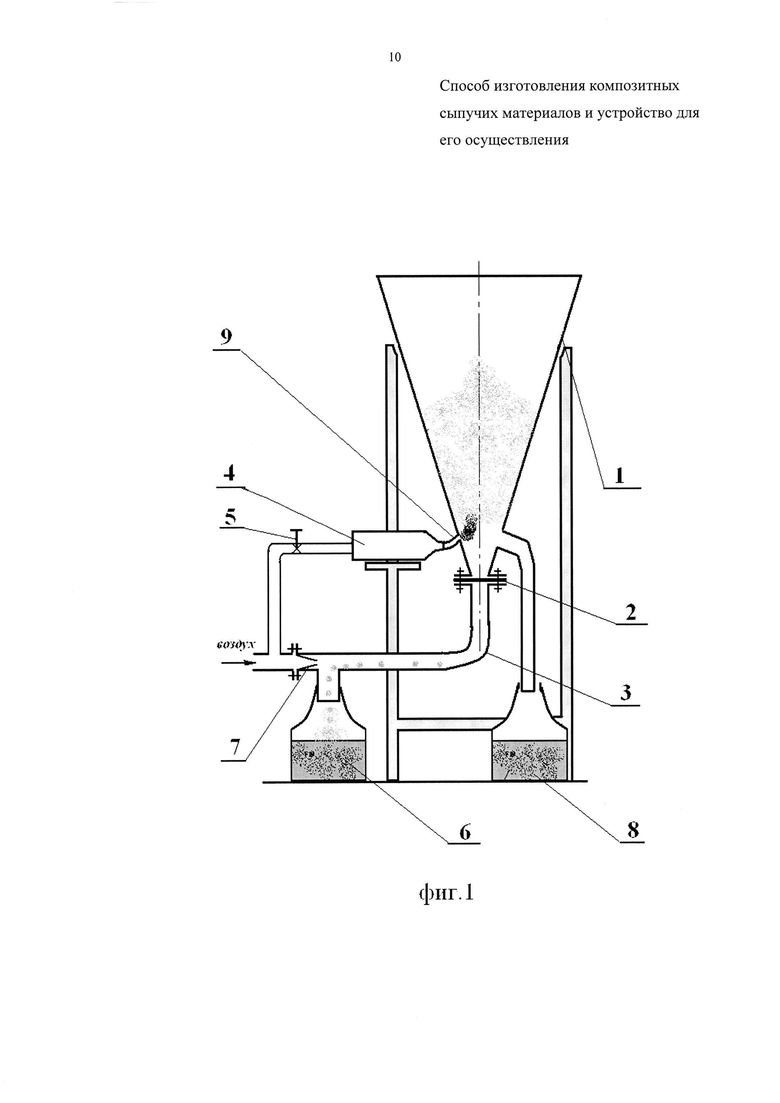

1. Проведение операций предварительной сушки твердых частиц перед входом газового (воздушного) потока в аппарат и в самом аппарате (фонтанирующими потоками до введения туда жидких компонентов). Фонтанирующий поток в сочетании со сменными шайбами 2 (фиг. 1), имеющими диаметры отверстий разной величины, позволяют, в сочетании с расширяющейся вверх конусной формой корпуса 1 аппарата, работать с частицами широкого диапазона размеров и плотности, без пылегазоуноса из аппарата.

2. Регулируемое диспергирование жидких компонентов в виде капель определенных размеров (рассчитывается) обеспечивает образование суммарной поверхности этих капель, равной или немного большей, чем у частиц в аппарате, минимизирует расход жидких компонентов и затраты на последующую сушку для любых соотношений Т/Ж.

3. Сушка изготовленного продукта до сыпучего состояния с минимальными энергозатратами и последующей выгрузкой из аппарата.

Это достигается тем, что способ изготовления композитных сыпучих материалов в результате соединения твердых частиц и жидких компонентов, включающий операции нанесения на частицы жидких компонентов и последующую сушку в одном аппарате с псевдоожиженным слоем фонтанирующими потоками, причем все жидкие компоненты и твердые частицы перед введением в аппарат диспергируют в воздушном (газовом) потоке, это диспергирование жидких компонентов производят до размеров капель, обеспечивающих их суммарную поверхность не меньшую, чем такая же у твердых частиц. Твердые частицы перед введением их в аппарат предварительно подсушивают потоками воздуха (газа), устраняя агрегатирование их и слипание, аппарат для осуществления изготовления композитных сыпучих материалов, содержащий корпус, открытый сверху для вывода ожижающих агентов (воздуха, газов), с патрубком для ввода ожижающими агентами твердых частиц, причем этот патрубок снабжен сменными шайбами с отверстиями определенных размеров, что в сочетании с выполненным в виде расширяющегося вверх конического корпуса аппарата обеспечивает работу с частицами широкого диапазона (разброса) размеров, кроме того, патрубок снабжен сменными соплами, обеспечивающими эжектирование, струйное диспергирование и предварительную подсушку твердых частиц, а струйное диспергирующее устройство для жидких компонентов выполнено со сменными соплами разных проходных сечений, обеспечивающими распыл требуемых различных по величине фракций капель и его патрубок для выпуска капель сообщается с нижней (донной) полостью аппарата.

Предлагаемое устройство (аппарат) (фиг. 1) представляет собой корпус 1 конической формы и снабжен сменными шайбами 2 на патрубке 3 для ввода снизу потока твердых частиц. Каждая из шайб имеет отверстия определенного диаметра (определяется расчетом), меньшего чем у патрубка, что, вместе с конусностью аппарата, позволяет работать с частицами значительно отличающимися по размерам и плотности без выноса мелких частиц вверх и с "витанием" самых крупных кусков внизу (что имеет место, в частности, в примере использования аппарата). Струйное диспергирующее устройство 4 вводит через патрубок 9, соединенный с днищем аппарата, жидкие компоненты в виде капель (тумана). Установкой разных по величине сменных сопел в устройстве 4 и регулировкой подачи воздуха вентилем 5 обеспечивают получение основной массы капель с размерами, которые оптимально покрывают все частицы, когда суммарные поверхности их равны или у капель чуть больше, что поддается расчету (меньшим размерам капель - d, соответствует большая их суммарная поверхность). Диспергирование твердых частиц и предварительную подсушку их осуществляют сменными соплами 7.

В настоящее время из патентной и научно-технической литературы не известен способ изготовления композитных сыпучих материалов и устройство для его осуществления в заявленной совокупности признаков.

На фиг. 1 схематически изображен заявляемый аппарат (в продольном вертикальном разрезе), где реализуется предлагаемый способ.

Пример осуществления способа

Предлагаемый способ проводили на стеклянном устройстве (аппарате) с ПС, изображенном на фиг. 1, в котором осуществляют изготовление сыпучих плавающих адсорбентов для сбора нефтепродуктов с поверхности воды. Для этого в качестве плавающих твердых частиц плотностью 400 кг/м3 используют отходы - пористые частицы золы, уносимой в виде оплавленных газами микросфер, при сжигании каменных углей теплоэлектростанций (средний размер частиц 180±0,07 мкм, площадь поверхности таких частиц массой 1 кг ~ 80 м2). Для покрытия частиц применяют жидкий нефтесорбент торговой марки "Микросойл". Соотношение твердого к жидкому (Т/Ж) выдерживают, как на производстве, в пределах 10/1÷11,5/1. Ожижающим агентом, в том числе и в режиме сушки, был воздух комнатной температуры, прокачиваемый через аппарат. Цикл работы представляет последовательное проведение следующих этапов:

1. Прокачка микросфер по патрубку 3 (фиг. 1) воздухом снизу в аппарат с предварительной подсушкой их в нем (патрубке) в ПС за 2-3 минуты.

2. Распыление жидкого нефтесорбента в струйном диспергаторе 4, который обеспечивал за счет трех сменных сопел размер капель (до 90%) в диапазоне: 5÷10 мкм, 3÷5 мкм и 0,5÷3 мкм. Продолжительность выдачи заданного количества каждой партии капель в аппарат колебалось от 3 до 6 минут (дольше с мелкими каплями).

3. Процесс сушки продукта в аппарате с ПС до готовности длился 5-6 минут и несущественно ускорялся при создании "тумана" из капель 0,5÷3 мкм.

Поверхность капель F=80 м2 для массы М=0,1 кг (как и поверхность 1 кг микросфер) обеспечивают капли d=7÷8 мкм (расчетная формула:  , где ρ - плотность капель), поэтому генерировать капли с d=0,5÷3 мкм оказалось нецелесообразным (удлиняется цикл работы). Суммарное время изготовления готового материала занимало 10-15 минут; материал собирает нефтепродукты с водной поверхности, не уступая изготовленному в производственных условиях. На производстве процесс загрузки мешалок и механического перемешивания (загрузка мешалок 50 кг) частиц с нефтесорбентом составляет 20-30 минут и более с последующей сушкой (при перемешивании) горячим воздухом в течение 3 часов (мощность электронагревателей воздуха 6 кВт). За такое время часть материала прилипала и присыхала к стенкам мешалок. Опыты на аппарате показали значительные преимущества предлагаемого способа и устройства по временным (производительность) и энергетическим показателям.

, где ρ - плотность капель), поэтому генерировать капли с d=0,5÷3 мкм оказалось нецелесообразным (удлиняется цикл работы). Суммарное время изготовления готового материала занимало 10-15 минут; материал собирает нефтепродукты с водной поверхности, не уступая изготовленному в производственных условиях. На производстве процесс загрузки мешалок и механического перемешивания (загрузка мешалок 50 кг) частиц с нефтесорбентом составляет 20-30 минут и более с последующей сушкой (при перемешивании) горячим воздухом в течение 3 часов (мощность электронагревателей воздуха 6 кВт). За такое время часть материала прилипала и присыхала к стенкам мешалок. Опыты на аппарате показали значительные преимущества предлагаемого способа и устройства по временным (производительность) и энергетическим показателям.

Аппарат (фиг. 1) представляет собой корпус 1 конической формы и имеет сменные шайбы 2 на патрубке 3, для ввода с воздухом потока частиц, диспергируемых с помощью сопла 7. Уменьшение диаметров отверстий шайб 2, как и коническая форма аппарата, позволяют обрабатывать в фонтанирующем слое частицы широкого диапазона размеров (от 10 мкм до 0,5 мм в примере). Струйное диспергирующее устройство 4 через патрубок 9 обеспечивает ввод в аппарат капель необходимого размера, и работает от того же воздуха из компрессора (на фиг. 1 не показан) с расходом, регулируемым вентилем 5. Емкости 6 и 8 служат для порций исходных частиц и готового продукта соответственно.

Устройство (аппарат) работает следующим образом. К патрубку 3 герметично подсоединяют емкость 6 с порцией частиц покрываемого материала (в примере - плавающие микросферы), затем в патрубок 3 подают от компрессора (не показан) воздух (газ), который, проходя через сменные сопла 7 различных диаметров, эжектирует частицы из емкости 6. Далее частицы диспергируют в турбулентном потоке, частично подсушивают и они поступают в корпус 1 аппарата с ПС в виде фонтанирующих потоков. Правильный подбор скоростей этих потоков (в зависимости от свойств частиц) обеспечивает установка сменных шайб 2 с необходимыми диаметрами отверстий и размерами корпуса 1 (высота и диаметр); этим исключают вынос из аппарата самых мелких частиц (в примере 10 мкм) при еще бурном "витании" самых крупных из них (в примере 0,5 мм). После предварительной подсушки частиц в патрубке 3 и в фонтанирующих потоках аппарата (удаляется влага с частиц и устраняется их слипание) открывают вентиль 5 и воздух (газ) поступает в диспергатор 4 для жидких компонентов, предварительно заполненный порцией их. Диспергатор снабжен сменными соплами различных диаметров. Выбором одного из них обеспечивают диспергирование капель необходимого диапазона размеров, которые (в виде тумана, в примере) через патрубок 9 вводят в фонтанирующие потоки донной части корпуса 1. Размер капель должен создать суммарную поверхность порции жидких компонентов, равную или несколько большую, чем суммарная поверхность порции твердых частиц в фонтанирующих потоках аппарата. Процесс покрытия частиц каплями интенсивен и скоротечен, он сопровождается и началом сушки прилипших капель за счет фонтанирующих потоков, омывающих частицы со всех сторон. Это выгодно отличает данный способ и аппарат от аналогов и прототипов. После выдачи всей порции жидких компонентов вентиль 5 закрывают. По окончании сушки нижнюю горловину корпуса 1 перекрывают затвором с заслонкой (не показана) и порция готового продукта самотеком ссыпается в емкость 8. Затем заслонку открывают, и цикл работы с новыми порциями твердого и жидкого компонентов повторяется в той же последовательности.

Использование предлагаемого способа изготовления композитных сыпучих материалов и устройства для его осуществления обеспечивает по сравнению с известными следующие преимущества:

1. Сушку осуществляют в более короткие сроки, без подогрева воздуха, за счет предварительного диспергирования жидких и твердых компонентов перед введением их в аппарат и предварительной подсушки твердых частиц;

2. Снижается расход жидких компонентов за счет распыла их до капель с поверхностью, не большей поверхности покрываемых ими частиц;

3. Исключают пылегазоочистку за счет рациональных (рассчитываемых) формы и размеров аппарата и сменных шайб с отверстиями;

4. Количество аппаратов для осуществления способа сокращен до одного;

5. Способ и устройство позволяют применять их для изготовления композитных сыпучих материалов с разными свойствами (по размерам частиц, их плотности, и соотношению Т/Ж).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеззараживания сыпучих материалов и устройство для его осуществления | 2019 |

|

RU2751113C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА | 1993 |

|

RU2092311C1 |

| Способ приготовления эмульсии и устройство для его осуществления | 1986 |

|

SU1669519A1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПЛАМЕННЫМ ГИДРОЛИЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440928C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ В НЕПРЕРЫВНОМ ПОТОКЕ | 2005 |

|

RU2294644C1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343973C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АГЛОМЕРАЦИИ ТРУДНОРАСТВОРИМЫХ И ЧУВСТВИТЕЛЬНЫХ К ГИДРОЛИЗУ ВЕЩЕСТВ | 1997 |

|

RU2191065C2 |

| Способ сушки пасто-и пюреобразных продуктов | 1977 |

|

SU691653A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 2012 |

|

RU2513623C1 |

Изобретение относится к области изготовления композитных сыпучих материалов с оболочками и аппарату для его осуществления и может быть использовано в пищевой, химической, фармацевтической отраслях промышленности, в электронной технике, а также при переработке техногенных отходов. Способ включает введение в аппарат твердых частиц в виде фонтанирующего потока, введение в аппарат жидких компонентов, нанесение на твердые частицы жидких компонентов и последующую сушку в аппарате с псевдоожиженным слоем фонтанирующими потоками. При этом жидкие компоненты и твердые частицы перед введением в аппарат диспергируют в воздушном потоке, причем диспергирование жидких компонентов производят до размеров капель, обеспечивающих их суммарную поверхность не меньшую, чем такая же у твердых частиц. Аппарат содержит корпус, открытый сверху для вывода ожижающих агентов, патрубок для ввода твердых частиц, снабженный сменными шайбами и сменными соплами с отверстиями, обеспечивающими эжектирование, струйное диспергирование и предварительную подсушку твердых частиц, струйное диспергирующее устройство для жидких компонентов, снабженное сменными соплами разных проходных сечений, обеспечивающими распыление различных по величине фракций капель, и патрубком для выпуска капель, который сообщается с нижней полостью аппарата. Изобретение обеспечивает эффективное изготовление композитных сыпучих материалов, снижение расхода жидких сорбентов, сокращение продолжительности сушки, упрощение конструкции устройства, а также расширение диапазона используюмых сыпучих материалов с разными свойствами. 2 н. и 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления композитных сыпучих материалов в результате соединения твердых частиц и жидких компонентов, включающий операции нанесения на частицы жидких компонентов и последующую сушку в одном аппарате с псевдоожиженным слоем фонтанирующими потоками, отличающийся тем, что все жидкие компоненты и твердые частицы перед введением в аппарат диспергируют в воздушном (газовом) потоке, причем это диспергирование жидких компонентов производят до размеров капель, обеспечивающих их суммарную поверхность не меньшую, чем такая же у твердых частиц.

2. Способ по п. 1, отличающийся тем, что твердые частицы перед введением их в аппарат предварительно подсушивают потоками воздуха (газа), устраняя агрегатирование их и слипание.

3. Аппарат для осуществления изготовления композитных сыпучих материалов, содержащий корпус, открытый сверху для вывода ожижающих агентов (воздуха, газов), с патрубком для ввода ожижающими агентами твердых частиц, отличающийся тем, что этот патрубок снабжен сменными шайбами с отверстиями определенных размеров, что в сочетании с выполненным в виде расширяющегося вверх конического корпуса аппарата обеспечивает работу с частицами широкого диапазона (разброса) размеров, кроме того, патрубок снабжен сменными соплами, обеспечивающими эжектирование, струйное диспергирование и предварительную подсушку твердых частиц, а струйное диспергирующее устройство для жидких компонентов выполнено со сменными соплами разных проходных сечений, обеспечивающими распыл требуемых различных по величине фракций капель, и его патрубок для выпуска капель сообщается с нижней (донной) полостью аппарата.

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343973C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЧАСТИЦЫ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2284854C2 |

| 0 |

|

SU393055A1 | |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2017-04-05—Публикация

2015-09-21—Подача