Изобретение относится к пищевой промышленности, сельскому хозяйству и применяется для приготовления жидких заменителей цельного молока, кроме того, может быть использовано в топливно-энергетической и машиностроительной промышленности, в частности для приготовления устойчивых, водо-топливных и водо-масляных эмульсий.

Цель изобретения - повышение качества эмульгирования, снижение энергозатрат и упрощение способа.

В способе приготовления жидких эмульсий, компоненты эмульсии смешивают и подвергают двухступенчатому струйно- му диспергированию, смешение и диспергирование производят при использовании пара в качестве рабочей среды струйных аппаратов, который одновременно обеспечивает качественное эмульгирование и смешение, подогрев эмульсии за счет конденсации в ней пара и транспортирование эмульсии за счет энергии пара.

Способ позволяет существенно упростить процесс приготовления эмульсий, так

О

Os

Ю

ел

4D

как в этом случае не требуются специальные устройства(подогреватели, электронасосы) для приготовления эмульсии. Энергозатраты при этом существенно уменьшаются, так как циркуляция эмульсии в предлагаемом способе осуществляется как соответствующий эффект от использования пара для диспергирования компонентов.

Повышение качества эмульсии обеспечивается следующими физическими процессами. Поступающий в сопло пар за счет геометрии сопла расширяется, ускоряясь до сверхзвуковых скоростей (500-800 м/с) на выходе из сопла. В этот высокочастотной поток пара подводят эмульгируемые компоненты эмульсии, которые относительно движущегося пара являются практически неподвижными и поэтому при соприкосновении с паром происходит их интенсивное дробление (диспергирование) на капли малых размеров Далее образовавшиеся капли эмульгируемых компонентов транспортируются сверхзвуковым потоком, при этом, ускоряясь потоком пара, испытывают значительные гидродинамические воздействия от него и потому дробятся (диспергируются) на более мелкие. Затем в поток вводится обезжиренное молоко и при соударении капель эмульгируемых компонентов, получивших значительную скорость в потоке пара, с этой вводимой практически неподвижной жидкой средой, а также с неподвижными стенками канала подвода этой среды происходит дополнительное эмульгирование. В результате дробления на капли малых размеров, вводимых в поток пара, жидких сред, образуется мелкодисперсный пэрожидкостный поток, Известно, что для такой структуры потока скорость распространения звука в ней значительно меньше этой характеристики для однофазного потока (только пара или только жидкости) и составляет 10-50 м/с, Так как скорости движения двухфазного потока значительно больше указанных значений, то поток, превратившись в двухфазный по физическому состоянию, еще более удаляется в сверхзвуковую область. При дальнейшем течении в струйном аппарате этого сверхзвукового двухфазного потока, имеющего статическое давление меньше атмосферного, происходит скачок давления, компенсирующий эту разность и обеспечивающий истечение из аппарата в атмосферу или в систему с еще большим давлением. Резкий гидродинамический удар при этом вызывает дальнейшее дробление (диспергирование) кацель эмульгируемых компонентов. Интенсивность этого удара тем больше, чем более скорость двухфазного потока превосходила скорость

распространения звука в нем. Величина скорости двухфазного потока перед скачком давления и, следовательно, интенсивность скачка обеспечивается геометрическими

размерами канала течения этого потока,

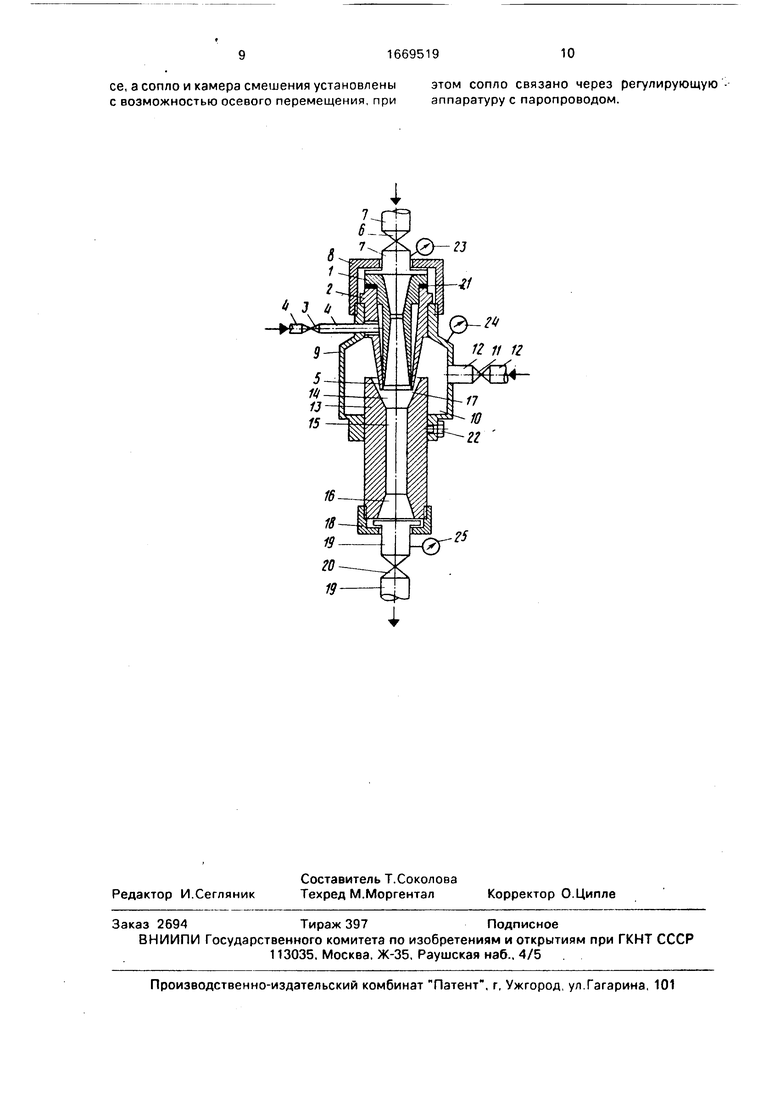

На чертеже схематически изображено устройство, общий вид.

Устройство содержит сопло 1, помещенное внутрь дополнительной камеры 2, сое0 диненной через арматуру 3 с трубопроводом 4 подачи эмульгируемых компонентов. Дополнительная камера размещена коаксиально соплу 1 с образованием кольцевого зазора, причем между

5 выходной кромкой сопла 1 и внутренней стенкой дополнительной камеры 2 выполнена кольцевая щель 5. Вход сопла 1 через регулирующую арматуру 6 присоединен к трубопроводу подачи пара 7. С помощью

0 накидной гайки 8 сопло 1, дополнительная камера 2 и трубопровод 7 крепятся на корпусе 9. Внутренняя полость 10 корпуса 9 через арматуру 11 и патрубок 12 соединена с трубопроводом подачи остальных компо5 нентов эмульсии. Соосно с соплом 1 в корпусе 9 установлена с возможностью осевого перемещения камера смешения 13, содержащая конфузорную часть 14, цилиндрическую часть 15 и диффузорную часть 16.

0 Между поверхностью конфузора 14 и торцовой поверхностью дополнительной камеры 2 выполнена щель 17. К выходу эмульсора с помощью накидной гайки 18 присоединен выходной трубопровод 19 с регулирующей

5 арматурой 20. Между соплом 1 и дополнительной камерой 2 установлена одна из сменных шайб 21 для регулировки величины кольцевой щели 5. В корпусе 9 выполнено резьбовое отверстие, в котором устанавли0 вается винт 22 для фиксирования камеры смешения.

На паропроводе 7 после регулирующей арматуры 6 установлен манометр 23. Для контроля давления в конфузоре 14 и в тру5 бопроводе 19 установлены соответственно мановакуумметр 24 и манометр 25.

Устройство работает следующим образом.

Пар через регулирующую арматуру 6 по

0 трубопроводу 7 подается в сопло 1, где за счет геометрии сопла обеспечивается его сверхзвуковое течение 500-800 м/с. В результате этого на выходной кромке сопла 1 создается вакуум, обеспечивающий инжек5 тирование эмульгируемых компонентов, подаваемых через арматуру 3 по трубопроводу 4 внутрь дополнительной камеры 2. В результате того, что инжекция эмульгируемых компонентов через щель 5 происходит в струю высокоскоростного пара, осуществляется первая фаза диспергирования. При этом эффект диспергирования достигается не только за счет впрыска эмульгируемых компонентов в вакуумное пространство, но и за счет резкого ускорения и разбиения их на капли при срыве из щели 5 высокоскоростным потоком пара. Величина щели 5, а, следовательно, расход эмульгируемых компонентов, регулируют осевым перемещением сопла 1 относительно дополнительной камеры 2 путем изменения толщины сменных шайб 21. По патрубку 12 через арматуру 11 в полость 10 корпуса 9 осуществляют подачу остальных компонентов эмульсии, которые через щель 17 инжектируются в струю пара. Величину расхода остальных компонентов эмульсии регулируют изменением величины щели 17 путем осевого пере- мещения камеры смешения 13 относительно корпуса 9 с последующей Фиксацией винтом 22. Скорость движения пара с частицами эмульгируемых компонентов во много раз больше скорости потока остальных компонентов эмульсии и при их соударении в конфузоре 14 происходит вто- рая фаза диспергирования. В конфузоре 14 пар увлекает за собой и ускоряет поток остальных компонентов эмульсии, где они смешиваются и в образовавшемся двухфазном потоке происходит обмен импульсами энергии между паром и жидкостью и частичная конденсация пара, что также способствует диспергированию. При этом осуществляется высокоэффективный теплообмен.

В конфузоре 14 и на входе в цилиндрическую часть 15 структура потока перестраивается: среда становится пузырьковой или пенной. Скорость распространения малых возмущений (скорость звуковой волны) рез- ко снижается до 10-50 м/с и, несмотря на умеренные абсолютные скорости течения (более 0-50 м/с), транспортирование двухфазного газожидкостного потока осуществляется в сверхзвуковом режиме. На выходе из цилиндрической части 15 (на входе в диф- фузорную часть 16) возникает скачок уплотнения - конденсации, в котором завершается конденсация паровой фазы. В результате лавинообразного схлопывания паровых пузырей в скачке происходит резкое повышение давления. Скачок переводит сверхзвуковой поток в дозвуковой и одновременно в зоне повышения давления осуществляется переход от двухфазной газожидкостной структуры потока к однофазной жидкой структуре. Во время конденсации пара и особенно в скачке давления при охлопывании паровых пузырей происходит четвертая фяза диспергирования.

Как известно, механические возмущения распространяются в потоке со скоростью звука, характерной для данной среды. Изменение давления в вчходном трубопроводе 19. по которому протекает однофазный жидкий поток, приводит к образованию волны возмущения, распространяющейся со скоростью звука в данной жидкой среде. Эта волна распространяется во все стороны, включая и направление против потока, однако в этом направлении она распростра- няетя только до скачка давления (уплотнения конденсации), где сносится по потоку сверхзвуковым течением, имеющим место до скачка. Таким образом, механические возмущения из трубопровода 19 не могут проникнуть в доскачковую зону - в полость 10.

Расходдозируемых пара и компонентов эмульсии определяется по формуле

Q f

v/SP Р

0)

где р- плотность дозируемой среды;

Д Р - перепад давления на сужающем устройстве.

ДР Ро - Pi

(2)

где Ро - давление до соответствующего устройства (сопло 1, щоли 5 и 17),

Р - давление за соответствующим сужающим устройством (сопло 1, щели 5 и 17).

Из формулы (1) и (2) следует, что для обеспечения постоянства расхода дозируемых пара и компонентов эмульсии необходимо стабилизировать параметры/э , РО, PL Параметры р и РО для каждой из дозируемых сред стабилизируются известными средствами путем регулирования температуры и давления до соответствующего сужающего устройства. Из сказанного следует, что колебания давления в выходном трубопроводе 19 не влияют на величину параметра PL а, следовательно, на постоянство расхода дозируемых сред.

Наряду с обеспечением смешения в потоке, дозирования компонентов и получением мелкодисперсной эмульсии, происходит нагрев в потоке этой эмульсии вследствие конденсации пара в ней. .Так как расход пара стабилизируется, то и величина нагрева при постоянстве входных параметров также будет величиной постоянной. Кроме того, транспортирование как компонентов эмульсии, так и самой эмульсии осуществляется за счет энергии пара без дополнительных устройств.

Пример. Костный жир, витамины AI и Оз на жировой основе, фосфатидный концентрат смешивают в соотношении 20:0,006:3,7 соответственно, подогревают для плавления жира до температуры 55- 60°С и образованную смесь через арматуру 3 по трубопроводу 4 подают под атмосферным давлением в дополнительную камеру 2 как эмульгируемые компоненты ЖЗЦМ. Обезжиренное молоко (обрат) при темпера- туре 20-35°С по патрубку 12 через арматуру 11 подают под атмосферным давлением в полость 10. По трубопроводу 7 через регулирующую арматуру 6 подают пар в паровое сопло 1. Давление пара на входе в сопло 1 создают в пределах (0,5-2) кгс/см с помощью регулирующей арматуры 6. Величину указанного давления настраивают по показаниям манометра 23. Пар на выходе из сопла 1 истекает со сверхзвуковой скоро- стью 500-800 м/с.

В результате этого на выходной кромке сопла 1 и в конфузоре 14 создается вакуум, обеспечивающий инжектирование; первоначально жировых эмульгируемых компонен- тов ЖЗЦМ, а затем и обрата в пропорции 2:100. В сопле 1, в конфузоре 14 и цилиндрической части 15 протекают описанные процессы, приводящие к образованию на выходе устройства ЖЗЦМ с 2-х % содержа- нием жира.Предлагаемый способ осуществляется при производстве ЖЗЦМ с производительностью 3-5 т/ч. ЖЗЦМ нагревается по сравнению с температурой обрата на 15-25°С. Транспортировка ЖЗЦМ осуще- ствляется без дополнительных насосов за счет энергии пара. Регулирование жирности ЖЗЦМ осуществляют изменением величины кольцевой щели 5. Это осуществляют осевым перемещением и фиксацией сопла 1 относительно дополнительной камеры 2 путем установки сменных шайб 21 различной толщины. Регулирование расхода обрата осуществляют изменением величины кольцевой щели 17 путем осевого перемещения камеры 13 относительно корпуса 9 с последующей фиксацией винтом 22.

Проверка наличия скачка давления, а, следовательно, и сверхзвукового течения двухфазного газожидкостного потока, осу- ществляется следующим образом. С помощью арматуры 20 изменяется в выходном трубопроводе 19 по показаниям манометра 25 в пределах от 0 до 1,5 кгс/см2 при давлении пара перед соплом 1 около 2 кгс/см2. При этом показания мановакуумметра 24 остаются неизменными. Неизменными также остаются расходы компонентов ЖЗЦМ, а, следовательно, и его жирность. Это говорит о том, что возмущения в выходном трубопроводе 19 не проходят в конфузоре, т.е. существует сверхзвуковое течение двухфазного газожидкостного потока и создается скачок давления, который не пропускает возмущения из заскачковой зоны течения в доскачковую. Получаемая при осуществлении способа с помощью устройства эмульсия (ЖЗЦМ) устойчива к расслоению, она выстаивает более 48 ч при 50°С без расслоения.

Таким образом, способ и устройство для его осуществления позволяют упростить, снизить энергозатраты и расширить функциональные возможности, а также снизить металлоемкости устройства, так как в предлагаемых способе и устройстве дозирование компонентов эмульсии, их транспортирование, смешение, эмульгирование, транспортирование эмульсии и ее нагрев производятся одновременно и в одном устройстве в отличие от известных,где указанные операции производятся отдельно и последовательно на оборудовании для осуществления каждой из операций в отдельности.

Формула изобретения

1.Способ приготовления эмульсии, предусматривающий двухстадийное диспергирование в струйном аппарате с диспергированием на первой стадии эмульгируемых компонентов и соответственно смеси полученной эмульсии с остальными компонентами на второй стадии, отличающий - с я тем, что, с целью повышения качества эмульгирования, снижения энергозатрат и упрощения способа, эмульгирование проводят в пароструйном аппарате при скорости пара 500-800 м/с, а в процессе диспергиро- ва.ния на второй стадии скорость поддерживают в сверхзвуковом режиме течения для данной среды,

2.Устройство для приготовления эмульсий, включающее корпус, внутри которого установлена камера смешения с конфузор- ной цилиндрической и диффузорной частями, сопло, установленное соосно с камерой смещения, систему подачи компонентов, о т- личающееся тем, что, с целью повышения качества эмульгирования, снижения энергозатрат, он снабжен дополнительной камерой, размещенной коаксиально соплу с образованием кольцевого зазора, система подачи компонентов состоит из трубопровода подачи эмульгируемых компонентов и патрубка подачи остальных компонентов, при этом трубопровод подачи эмульгированных компонентов соединен с дополнительной камерой, патрубок подачи остальных компонентов укреплен на корпусе, а сопло и камера смешения установлены с возможностью осевого перемещения, при

этом сопло связано через регулирующую аппаратуру с паропроводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения водотопливных эмульсий | 1987 |

|

SU1761241A1 |

| Способ стабилизации расхода жидкости или газа | 1986 |

|

SU1699564A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ СМЕСИ | 1993 |

|

RU2094132C1 |

| СПОСОБ СМЕШЕНИЯ И СЖАТИЯ СРЕД В СТРУЙНОМ АППАРАТЕ | 1992 |

|

RU2027917C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗАТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2021005C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ | 2009 |

|

RU2422193C2 |

| СПОСОБ РАБОТЫ СТРУЙНОЙ КОНДЕНСАЦИОННОЙ УСТАНОВКИ ПАРОВОЙ ТУРБИНЫ (ВАРИАНТЫ) И СТРУЙНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142581C1 |

| Способ стерилизации жидких молочных продуктов | 1987 |

|

SU1507299A1 |

| СТРУЙНЫЙ ТЕРМОНАСОС | 2016 |

|

RU2630952C1 |

| ТЕПЛОГЕНЕРИРУЮЩИЙ СТРУЙНЫЙ АППАРАТ | 2011 |

|

RU2526550C2 |

Изобретение относится к пищевой промышленности, сельскому хозяйству и применяется для приготовления жидких заменителей цельного молока, кроме того, может быть использовано в топливно-энергетической и машиностроительной промышленности. Целью изобретения является повышение качества эмульгирования, снижение энергозатрат и упрощение способа. Процессы двухстадийного диспергирования осуществляют в пароструйном аппарате. На первой стадии диспергирования производят введение в пар при скорости 500 - 800 м/с эмульгируемых компонентов, а на второй стадии скорость поддерживают в режиме сверхзвукового течения для данной среды. Устройство содержит корпус 9, внутри которого имеется камера 13 смешения с конфузорной 14, цилиндрической 15 и диффузорной 16 частями, причем в камере 13 находится патрубок 12 для подачи компонентов. Устройство имеет также сопло 1 и дополнительную камеру 2 с патрубком 4 для подачи эмульгируемых компонентов. Дополнительная камера 2 размещена коаксиально соплу с образованием кольцевого зазора и кольцевой щели у выхода сопла. Камера 13 смешения и сопло 1 установлены с возможностью осевого перемещения. 2 с.п.ф-лы, 1 ил.

| Гидродинамический эмульсатор | 1980 |

|

SU896263A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ КОЛИЧЕСТВЕННОГО СООТНОШЕНИЯ ЖИДКОСТЕЙ ПРИ СМЕШИВАНИИ ИХ | 0 |

|

SU184230A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесительное устройство для приготовления растворов | 1972 |

|

SU448268A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для производства заменителя цельного молока | 1981 |

|

SU1109093A1 |

Авторы

Даты

1991-08-15—Публикация

1986-09-11—Подача