:: . .1. , Изобретение отно ;ится к технике . сушки, обеспечивающей совмещение процессов диспергирования и сушки f .высокрвлажных слипающихся пасто-.и пюреобразных пищевьЬс продуктов (картофель, овощи), химических препаратов (пигментов, органических красителей, минерйльных удобрений) ит.п. материалов. Высоковлажные слипающиеся пастои-.гаореобразные продукты вследствие своей: клейкости и легкой деформируе мости Я1вляютс я трудными объектами для сушки.вполне естественно,что про цесс качественной сушки таких мате. риалов невозможен без предварительно гоих измельчения на о дельные частй ки сушка которых,например,во взвешен но состоянии, могла бы обеспечить .в сокойнтенсивный межфазовый теплои массообмен. Известны способы диспергирования пасто- и пюреобразных материа; 1С)в путем, их продавливания изнутри на.ружу через неподвижную цилиндрическую поверхность, которую планетарно, вдоль образующей, обходят режущие устррй.ства (ножи) . При этом образуют ся гранулы в виде коротких стержней. которые затем досушивают известными приемами I, Однако, для многих высоковлажных Материалов, в том числе вареного картофеля, любое механическое воздействие на образуемые гранулы приводит к их склеиванию между собой и налипанию на режущие устройства. В результате получаются бесформенные образования в виде комков, сушка которых чрезвычайно затруднена, а в частности, во взвешенном сббтоянии практически невозможна. Известны и способы сушки пастои пюреобразных продуктов,преимущастренно вареного картофеля, путем их продавливания через вращающиеся перфорированные поверхности, образования с их внутренней стороны гранул и последующей досушки. После продавливания образуквдиеся гранулы вновь шнековыми устройствами с образованием пюреобразной массы, которую затем и досупшвают 2, Этот способ по свое.й технической сущности и достигаемому эффекту наиболее близок к описьгеаемому изобретению. Однако, известно, что сушка пюреобразных масс отличается высокой

продолжительностью. Ввиду слабой газопроницаемости слоя, небольшой поверхности контакта гранул степлоносителем время сушки в слое толщиной 30 мм сос.тавляет 2,5 часа. Кроме того, процесс суижи в плотном слое характеризуется высокой неравномерноотью. В одном месте продукт может пересохнуть и даже подгореть, а в другом - на участке с пониженной газопроницаемостью - остается влажным. Поэтому известный способ не обеспечивает интенсивности сушки и ухудшает качество продукта. Кроме того, наличие внутри вращающихся перфори- . рованных поверхностей вращающихся механическихУстройств (шнеков) для удаления продавленной массы осложняет технологию производства сухих продуктов .

/Целью настоящего изобретения является интенсификация процесса путем обеспечения диспергирования гранул. Данная цель достигается тем, что в известном способе перед досушкой к внутренней стороне перфорированных поверхностей в направлении, противоположном их вращению, в збну образования гранул вводят струи пылегазового теплоносителя со скоростью 10-100 м/сек, при этом в качестве пылевидного компонента в теплоносителе используют высушенные фракции обрабатываемого продукта, либо продукта, технологически совместимого с обрабатываемым.- ,

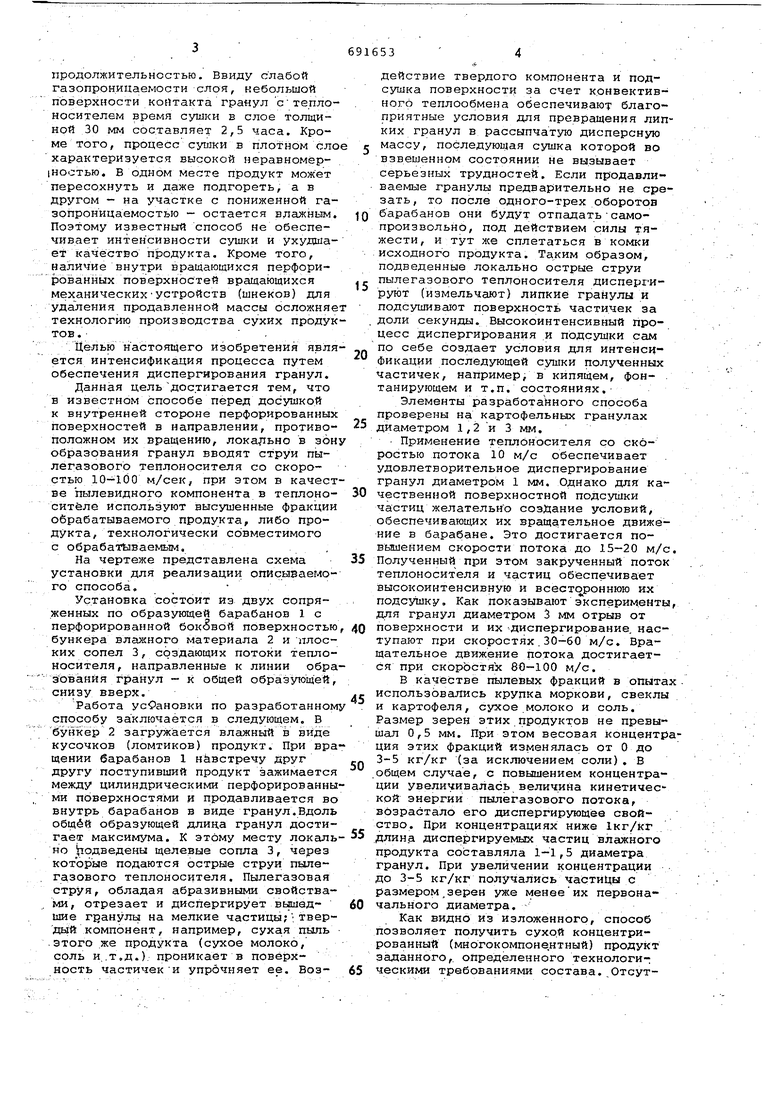

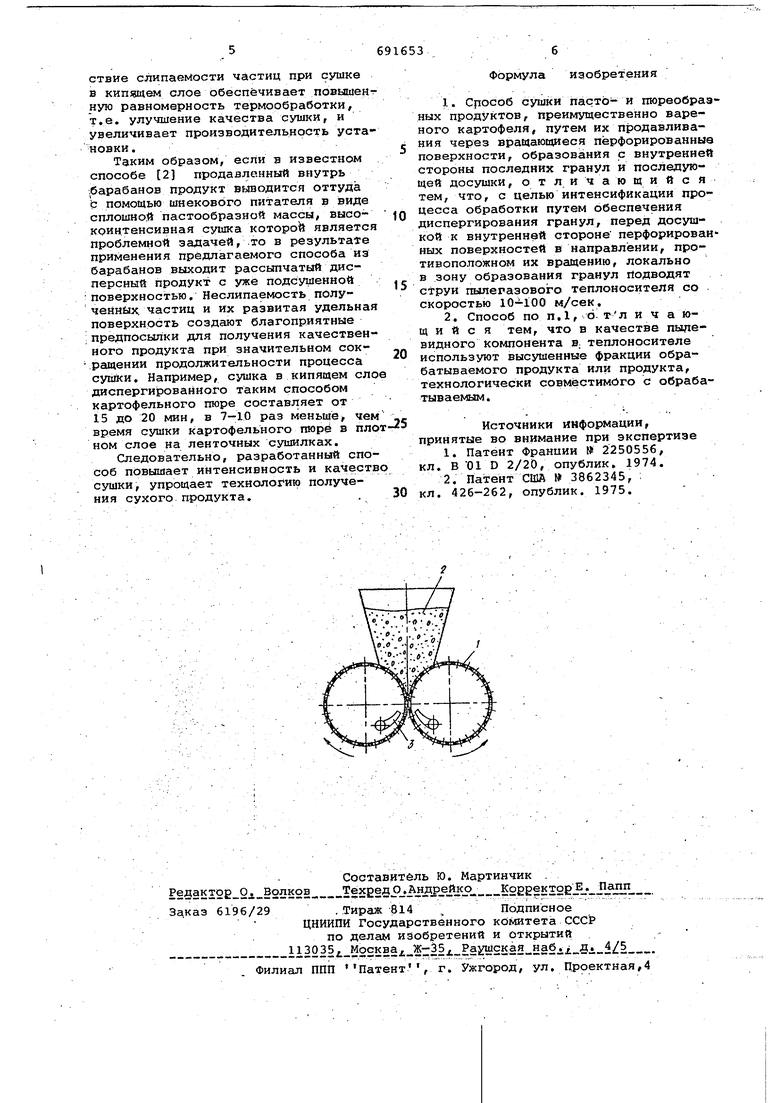

На чертеже представлена схема установки для реализации описываемого способа,

Установка состоит из двух сопряженных по образующей барабанов 1 с перфорированной боковой поверхностью, бункера влажного материала 2 и плоских сопел 3, создающих потоки теплоносителя, направленные к линии образЫванйя гранул - к общей образующей, снизу вверх.

Работа установки по разработанному способу заключается в следующем. В бункер 2 загружается влажный в виде кусочков (ломтиков) продукт. При вращении барабанов 1 навстречу друг другу поступивший продукт зажимается между цилиндрическими перфорированными поверхностями и продавливается во внутрь барабанов в виде гранул.Вдоль общей образующей длина гранул достигает максимума. К этому месту локально | 1одведены щелевые сопла 3, через которые подаются острые струи пылегазового теплоносителя. Пылегазовая струя, обладая абразивными свойствами, отрезает и диспергирует вьпаедшие гранулы на мелкие частицы;твердый компонент , например, сухая пыль .этого же продукта (сухое молоко, соль и,.т.д.). проникает в поверхность частичек И упрочняет ее. Воздействие твердого компонента и подсушка поверхности за счет конвективного теплообмена обеспечивают благоприятные условия для превращения липких гранул в рассыпчатую дисперсную массу. Последующая сушка которой во взвешенном состоянии не вызывает серьезных трудностей. Если продавливаемые гранулы предварительно не срезать , то после одного-трех оборотов барабанов они будут отпадать-самопроизвольно, под действием силы тяжести, и тут же сплетаться в комки исходного продукта. Та,ким образом, подведенные локально острые струи пылегазового теплоносителя диспергируют (измельчают) липкие гранулы и подсушивают поверхность частичек за доли секунды. Высокоинтенсивный процесс диспергирования к подсушки сам по себе создает условия для интенсификации последующей сушки полученных частичек, например, в кипящем, фонтанирующем и т.п. состояниях.Элементы разработанного способа проверены на картофельных гранулах диаметром 1,2 и 3 мм.

Применение теплоносителя со скоростью потока 10 м/с обеспечивает удовлетворительное диспергирование гранул диаметром 1 мм. Однако для качественной поверхностной подсушки частиц желательно создание условий, обеспечивающих их вращательное движение в барабане. Это достигается повыиеиием скорости потока до 15-20 м/с Полученный при этом закрученный поток теплоносителя и частиц обеспечивает высокоинтенсивную и всестсэроннюю их подсушку. Как показывают эксперименты для гранул диаметром 3 мм отрыв от поверхности и их диспергирование, наступают при скоростях.ЗО-60 м/с. Вращательное движение потока достигается при скоростях 80-100 м/с.

В качестве пылевых фракций в опыта использовались крупка моркови, свеклы и картофеля, сухое молоко и соль. Размер зерен этих продуктов не превышал 0,5 мм. При этом весовая концентрция этих фракций изменялась от О до 3-5 кг/кг (за исключением соли), В общем случае, с повышением концентрации увеличивалась величина кинетической энергии пылегазового потока, возрастало его диспергирующее свойство. При концентрациях ниже 1кг/кг длина диспергируемых частиц влажного продукта составляла 1-1,5 диаметра гранул. При увеличении концентрации до 3-5 кг/кг получались частицы с размером,зерен уже менееих первоначального диаметра.

Как видно из Изложенного, способ позволяет получить сухой концентрированный (многокомпоне.нтный) продукт заданного,, определенного технологическими требованиями состава.,0тсутствие слипаеМости частиц при сушке в кип)вдем слое обеспечивает повышен ную равномерность термообработки, т.е. улучшение качества сушки, и увеличивает производительность уста новки. Таким образом, если в известном способе 2 продавленный внутрь .барабанов продукт выводится оттуда Ь помощью шнековбго питателя в виде сплошной пастообразной массы, высокоинтенсивная сушка которой являетс проблемной задачей, .то в результате применения предлагаемого способа из барабанов выходит рассыпчатый дисперсный продукт с уже подсушенной поверхностью. Неслипаемость полученных, частиц и их развитая удельная поверхность создают благоприятные : предпосылки для получения качественного продукта при значительном сокращении продолжительности процесса супжи. Например, сушка в кипящем сло дисперги1рованного таким способом картофельного пюре составляет от 15 до 20 мин, в 7-10 раз меньше, чем время сушки картофельного пюр в пло ном слое на ленточных сушилках. Следовательно, разработанный способ повышает интенсивность и качеств сушки, упрощает технологи о получения сухого продукта.. Формула изобретения 1.Срособ сушки Пасто- и шореобразных продуктов, преимущественно вареного картофеля, путем их продавливания через вращающиеся перфорированные поверхности, образования с внутренней стороны последних гранул и последующей досушки, отличающийся тем, что, с целью интенсификации процесса обработки путем обеспечения диспергирования гранул, перед досушкой к внутренней стороне перфорированных поверхностей в направлении, противоположном их вращению, локально в зону образования гранул йодводях струи пылегазового теплоносителя со скоростью м/сек. 2.Способ по П.1, и ч а ющ и и с я тем, что в качестве пылевидного компонента В; теплоносителе используют высушенные фракции обрабатываемого продукта или продукта, технологически совместимого с обрабатываемым . Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2250556, кл. В 01 D 2/2D, опублик. 1974. 2.Патент США 3862345, кл. 426-262, опублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сухого картофельного пюре | 1983 |

|

SU1149926A1 |

| Способ получения сухого картофельного пюре | 1977 |

|

SU736942A1 |

| Способ получения сухого порошкообразного картофельного продукта | 1986 |

|

SU1375236A1 |

| Способ изготовления сухого картофельного пюре | 1985 |

|

SU1329751A1 |

| Способ получения сухого картофельного пюре | 1974 |

|

SU667196A1 |

| Установка для грануляции пастообразных материалов | 1976 |

|

SU900084A1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ КОНЦЕНТРАТОВ ДЛЯ НАПИТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2335994C2 |

| Способ производства кормов из растительного материала | 1979 |

|

SU869743A1 |

| Способ получения сухого картофельного пюре | 1977 |

|

SU721067A2 |

| Линия производства сухого картофельного пюре | 1981 |

|

SU1017268A1 |

Авторы

Даты

1979-10-15—Публикация

1977-07-04—Подача