Область техники

[0001] Настоящее изобретение относится к покрытому погружением в расплав цинкового сплава стальному листу с превосходным сопротивлением почернению и способу его изготовления.

Уровень техники

[0002] В качестве покрытого стального листа с превосходной коррозионной стойкостью известен покрытый погружением в расплав цинкового сплава стальной лист, имеющий основной стальной лист с поверхностью, покрытой нанесенным погружением в расплав цинкового сплава слоем покрытия, включающим Al и Mg. Состав нанесенного погружением в расплав цинкового сплава слоя покрытия стального листа включает, например, от 4,0 до 15,0 мас.% Al, от 1,0 до 4,0 мас.% Mg, от 0,002 до 0,1 мас.% Ti, от 0,001 до 0,045 мас.% B, а остальное составляют Zn и неизбежные примеси. Покрытый погружением в расплав цинкового сплава стальной лист включает слой покрытия со смешанной металлической структурой [первичный кристалл Al] и [однофазный Zn] в матрице [тройная эвтектическая структура Al/Zn/Zn2Mg], и такой промышленный продукт имеет достаточную коррозионную стойкость и внешний вид поверхности.

[0003] Покрытый погружением в расплав цинкового сплава стальной лист, описанный выше, можно изготавливать в непрерывном режиме, осуществляя следующие стадии. Сначала основной стальной лист (стальную полосу) пропускают через печь, погружают в ванну для нанесения покрытия погружением в расплав цинкового сплава, а затем пропускают, например, через устройство обдувки газом, так что количество расплавленного металла, приставшего к поверхности основного стального листа, регулируют на определенном уровне. После этого стальную полосу с определенным количеством приставшего к ней расплавленного металла пропускают через воздухоструйный охладитель и зону аэрозольного охлаждения, так что расплавленный металл охлаждается с образованием нанесенного погружением в расплав цинкового сплава слоя покрытия. Далее стальную полосу с нанесенным погружением в расплав цинкового сплава слоем покрытия пропускают через зону закалки водой, приводя в контакт с охлаждающей водой. В результате этого получается покрытый погружением в расплав цинкового сплава стальной лист.

[0004] Однако в некоторых случаях покрытый погружением в расплав цинкового сплава стальной лист, изготовленный таким способом, со временем проявляет почернение поверхности слоя покрытия. Поскольку развитие почернения покрытого погружением в расплав цинкового сплава стального листа ухудшает внешний вид, придавая темно-серый цвет без металлического блеска, требуется способ подавления такого почернения.

[0005] В качестве способа предотвращения почернения было предложено регулирование температуры поверхности слоя покрытия в зоне закалки водой (см., например, патентный документ 1). В изобретении, описанном в патентном документе 1, температуру поверхности слоя покрытия регулируют на уровне менее 105°C при приведении в контакт с охлаждающей водой в зоне закалки водой, за счет чего предотвращается почернение поверхности слоя покрытия. В качестве альтернативы, вместо установления температуры поверхности слоя покрытия на уровне менее 105°C, в ванну для нанесения покрытия добавляют легко окисляющиеся элементы (редкоземельные элементы, Y, Zr или Si) и регулируют температуру поверхности слоя покрытия на уровне от 105 до 300°C, за счет чего предотвращается почернение поверхности слоя покрытия.

Список цитируемой литературы

[0006] Патентная литература

Патентный документ 1 - японская выложенная патентная заявка № 2002-226958

Сущность изобретения

Техническая проблема

[0007] Поскольку в изобретении, описанном в патентном документе 1, требуется охлаждение поверхности слоя покрытия до определенной температуры перед пропусканием через зону закалки водой, в некоторых случаях это ограничивает производство покрытых погружением в расплав цинкового сплава стальных листов. Например, требуется замедление скорости подачи имеющего большую толщину покрытого стального листа для того, чтобы покрытый стальной лист охлаждался до определенной температуры, и в результате этого уменьшается производительность. Кроме того, в случае добавления легко окисляющегося элемента в ванну для нанесения покрытия, этот легко окисляющийся элемент склонен образовывать шлак. Следовательно, требуется усложненное регулирование концентрации легко окисляющегося элемента, и в результате этого процесс производства усложняется, что представляет собой проблему.

[0008] Задача настоящего изобретения заключается в том, чтобы предложить покрытый погружением в расплав цинкового сплава стальной лист, имеющий превосходное сопротивление почернению, который может быть изготовлен без уменьшения производительности и без усложненного регулирования компонентов ванны для нанесения покрытия, и способ его изготовления.

Решение проблемы

[0009] Авторы настоящего изобретения обнаружили, что данная проблема может быть решена посредством уменьшения доли Zn(OH)2 на поверхности слоя покрытия, и в ходе дополнительных исследований создали настоящее изобретение.

[0010] Настоящее изобретение предлагает следующий покрытый погружением в расплав цинкового сплава стальной лист.

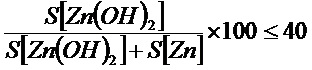

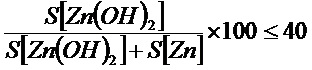

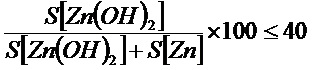

[0011] [1] Покрытый погружением в расплав цинкового сплава стальной лист, содержащий: стальной лист и нанесенный погружением в расплав цинкового сплава слой покрытия, расположенный на поверхности стального листа, причем нанесенный погружением в расплав цинкового сплава слой покрытия удовлетворяет, на всей поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, следующему выражению 1:

где S[Zn] -площадь пика, полученного от металлического Zn и имеющего центр при приблизительно 1022 эВ на профиле интенсивности при анализе методом РФЭС поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия; и S[Zn(OH)2] -площадь пика, полученного от Zn(OH)2 и имеющего центр при приблизительно 1023 эВ на профиле интенсивности при анализе методом РФЭС поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия.

[2] Покрытый погружением в расплав цинкового сплава стальной лист по пункту [1], в котором нанесенный погружением в расплав цинкового сплава слой покрытия содержит 1,0-22,0 мас.% Al, 0,1-10,0 мас.% Mg, а остальное в нанесенном погружением в расплав цинкового сплава слое покрытия составляют Zn и неизбежные примеси.

[3] Покрытый погружением в расплав цинкового сплава стальной лист по пункту [2], в котором нанесенный погружением в расплав цинкового сплава слой покрытия дополнительно содержит по меньшей мере один компонент, выбранный из группы, состоящей из 0,001-2,0 мас.% Si, 0,001-0,1 мас.% Ti и 0,001-0,045 мас.% B.

[0012] Настоящее изобретение также предлагает следующий способ изготовления покрытого погружением в расплав цинкового сплава стального листа.

[0013] [4] Способ изготовления покрытого погружением в расплав цинкового сплава стального листа, включающий:

погружение основного стального листа в ванну для нанесения покрытия погружением в расплав цинкового сплава для образования нанесенного погружением в расплав цинкового сплава слоя покрытия на поверхности основного стального листа; и приведение водного раствора, содержащего водорастворимый ингибитор коррозии, в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия для охлаждения основного стального листа и нанесенного погружением в расплав цинкового сплава слоя покрытия, имеющего повышенную температуру, в процессе образования нанесенного погружением в расплав цинкового сплава слоя покрытия,

причем температура поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, когда водный раствор приводят в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия, равна или больше 100°C и равна или меньше, чем температура затвердевания слоя покрытия; и

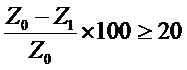

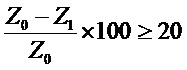

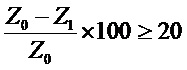

при этом водный раствор, содержащий водорастворимый ингибитор коррозии, удовлетворяет следующему выражению 2:

где Z0 - плотность коррозионного тока покрытого погружением в расплав цинкового сплава стального листа, измеренная в водном растворе 0,5 М NaCl, не содержащем водорастворимого ингибитора коррозии, и Z1 - плотность коррозионного тока покрытого погружением в расплав цинкового сплава стального листа, измеренная в таком водном растворе, содержащем водорастворимый ингибитор коррозии, в котором дополнительно растворен NaCl, так что конечная концентрация NaCl составляет 0,5 М.

Полезные эффекты изобретения

[0014] Согласно настоящему изобретению покрытый погружением в расплав цинкового сплава стальной лист с превосходным сопротивлением почернению может быть легко изготовлен с высокой производительностью.

Краткое описание чертежей

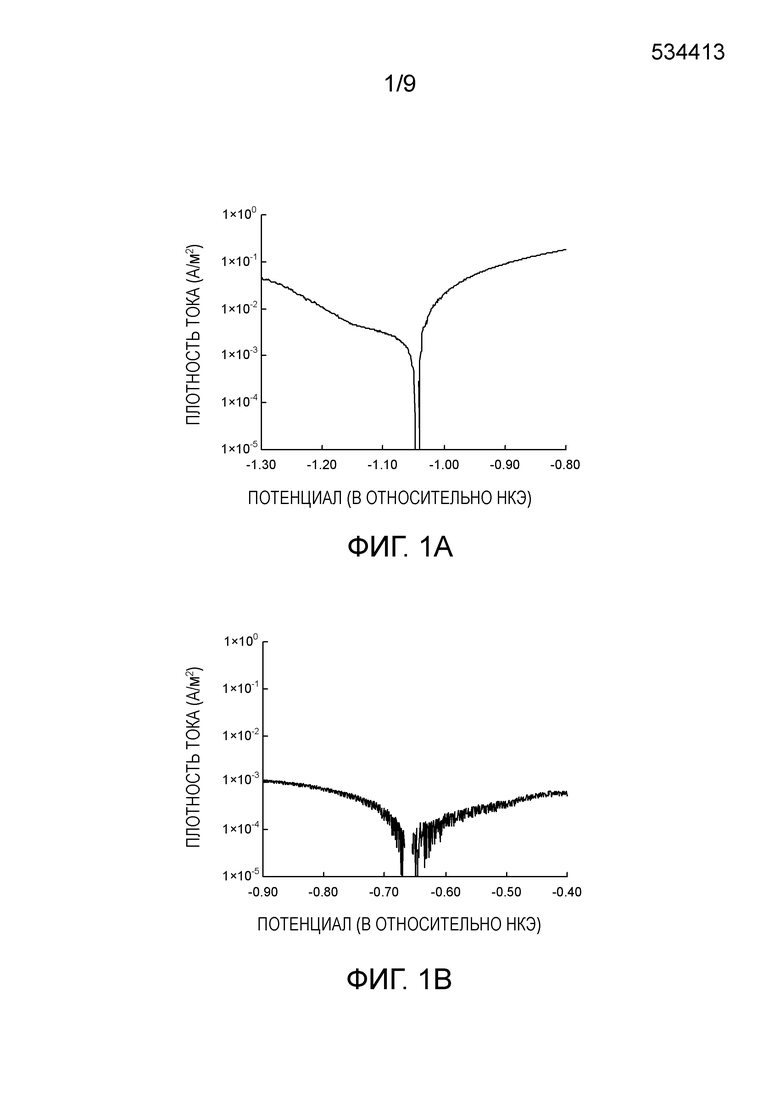

[0015] Фиг. 1A представляет собой график, иллюстрирующий примерную поляризационную кривую покрытого погружением в расплав цинкового сплава стального листа в водном растворе 0,5 М NaCl, не содержащем водорастворимого ингибитора коррозии;

фиг. 1B представляет график, иллюстрирующий примерную поляризационную кривую покрытого погружением в расплав цинкового сплава стального листа в водном растворе 0,5 М NaCl, содержащем водорастворимый ингибитор коррозии;

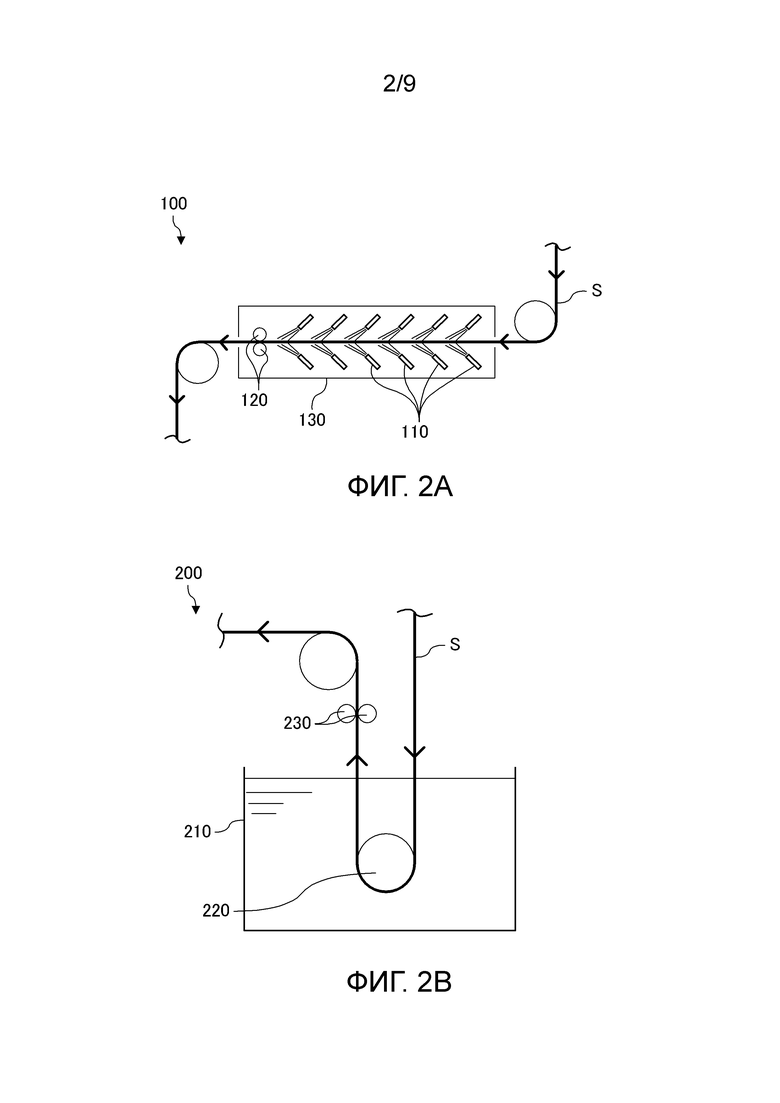

фиг. 2A иллюстрирует примерный способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия в процессе распыления;

фиг. 2B иллюстрирует примерный способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия в процессе погружения;

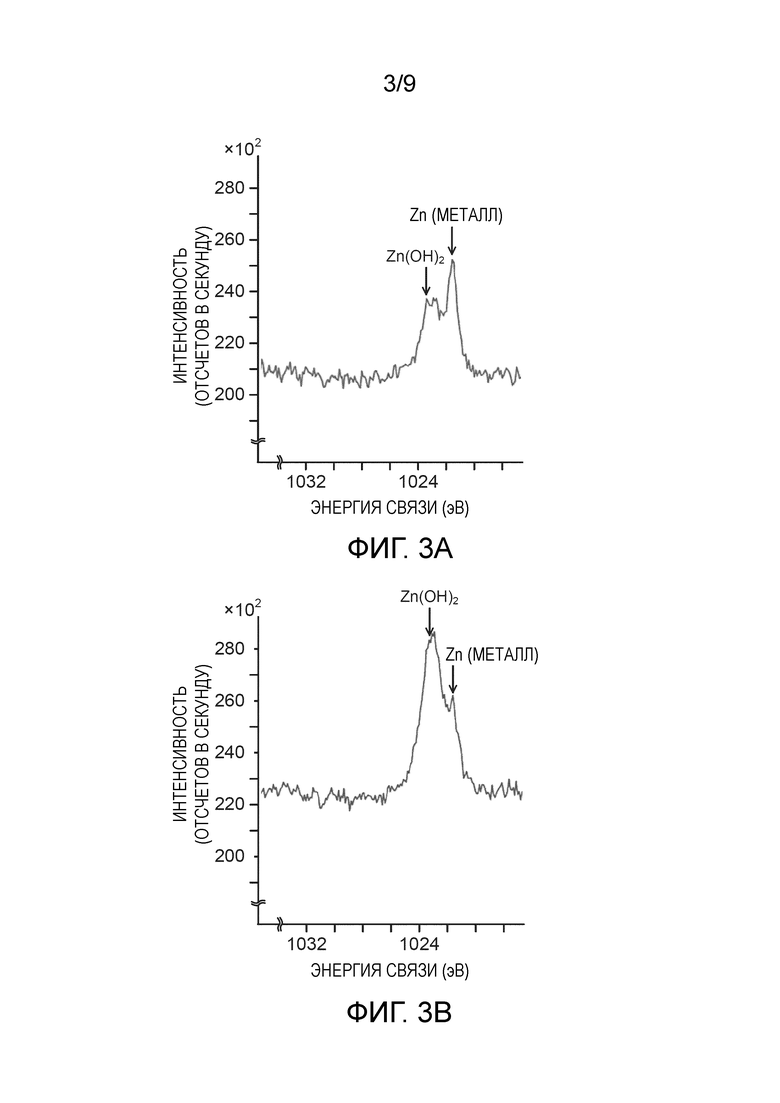

фиг. 3A и 3B иллюстрируют профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, на поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, охлажденной с использованием охлаждающей воды для временного образования водной пленки;

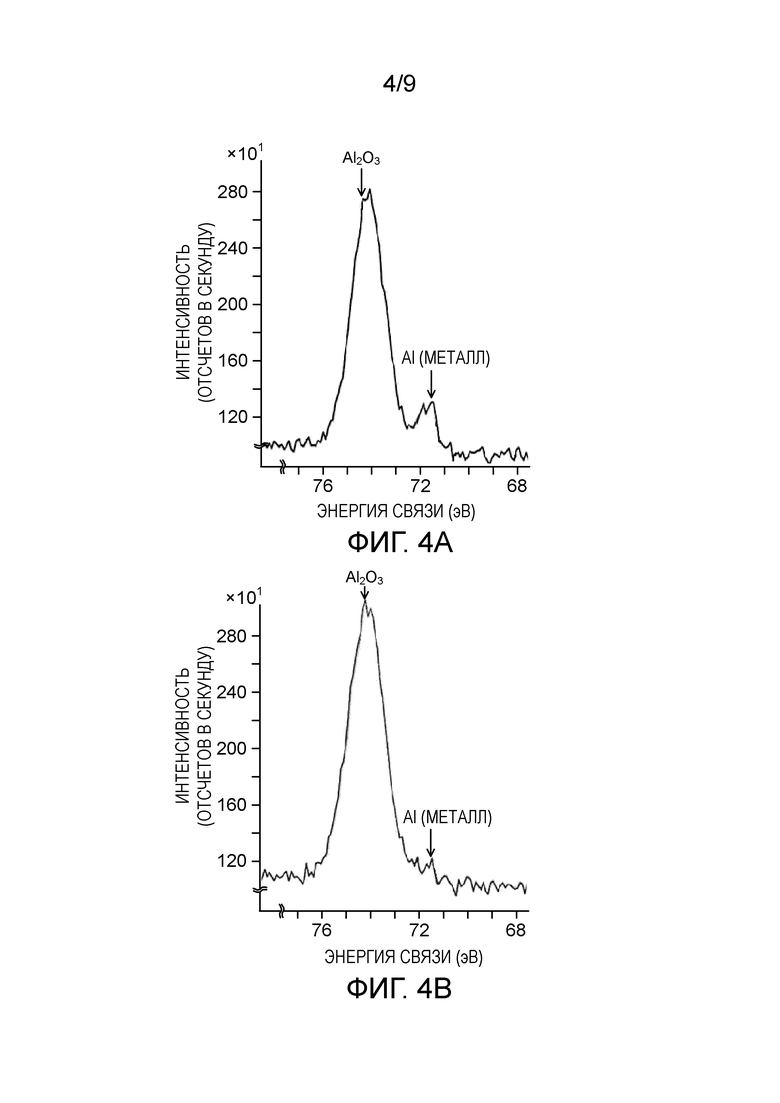

фиг. 4A и 4B иллюстрируют профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Al на поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, охлажденной с использованием охлаждающей воды для временного образования водной пленки;

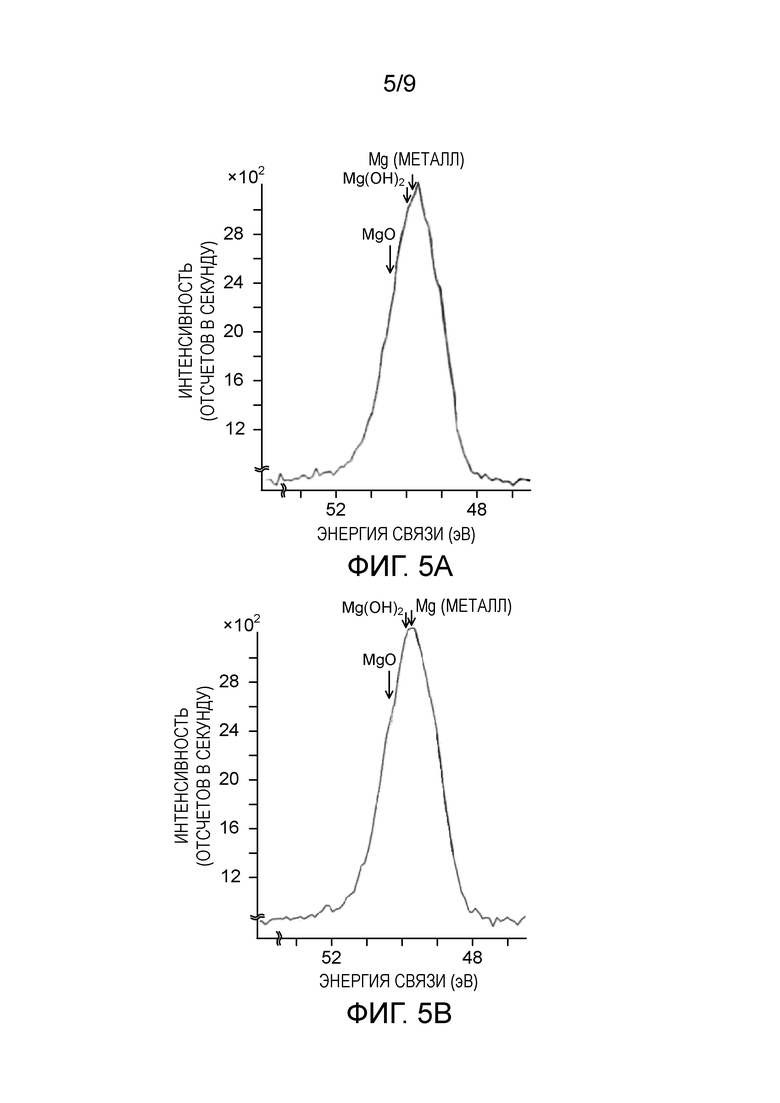

фиг. 5A и 5B иллюстрируют профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Mg на поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, охлажденной с использованием охлаждающей воды для временного образования водной пленки;

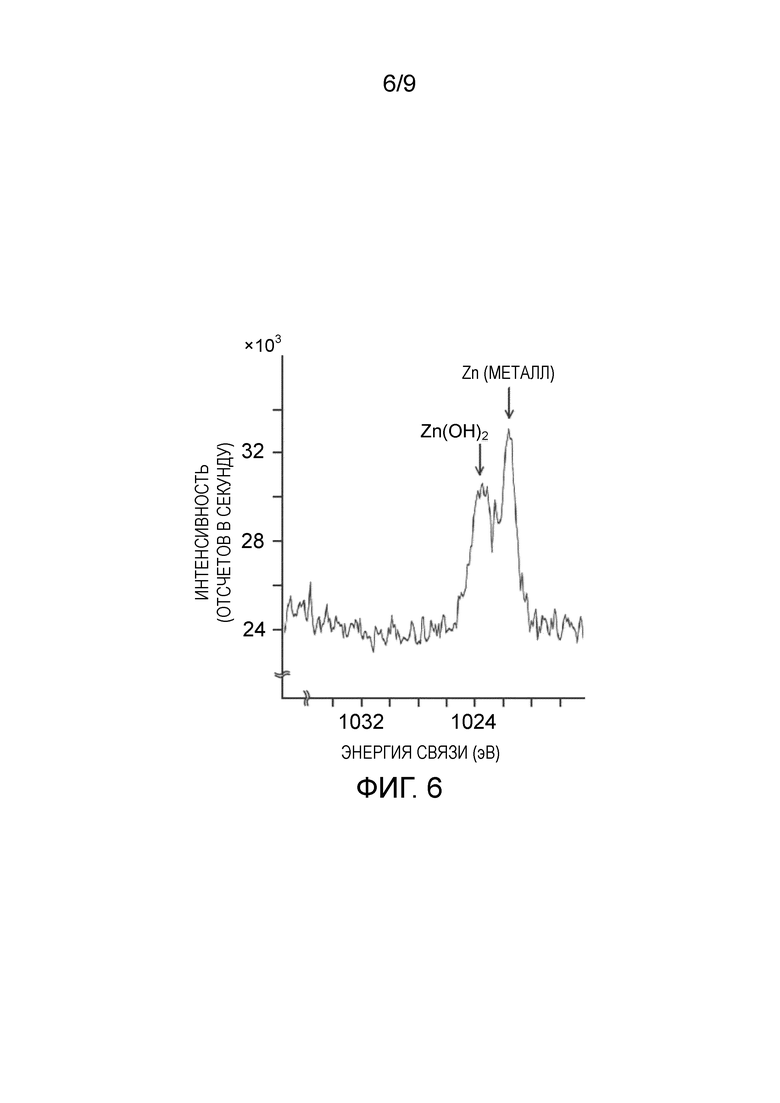

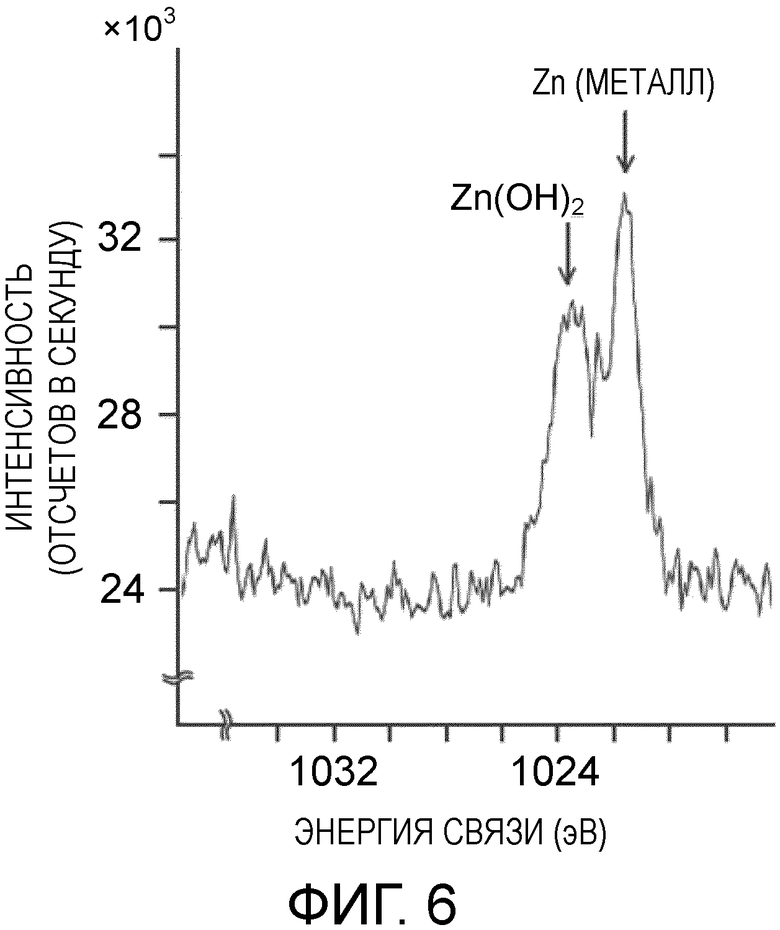

фиг. 6 иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, на поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, охлажденной с использованием охлаждающей воды без образования водной пленки;

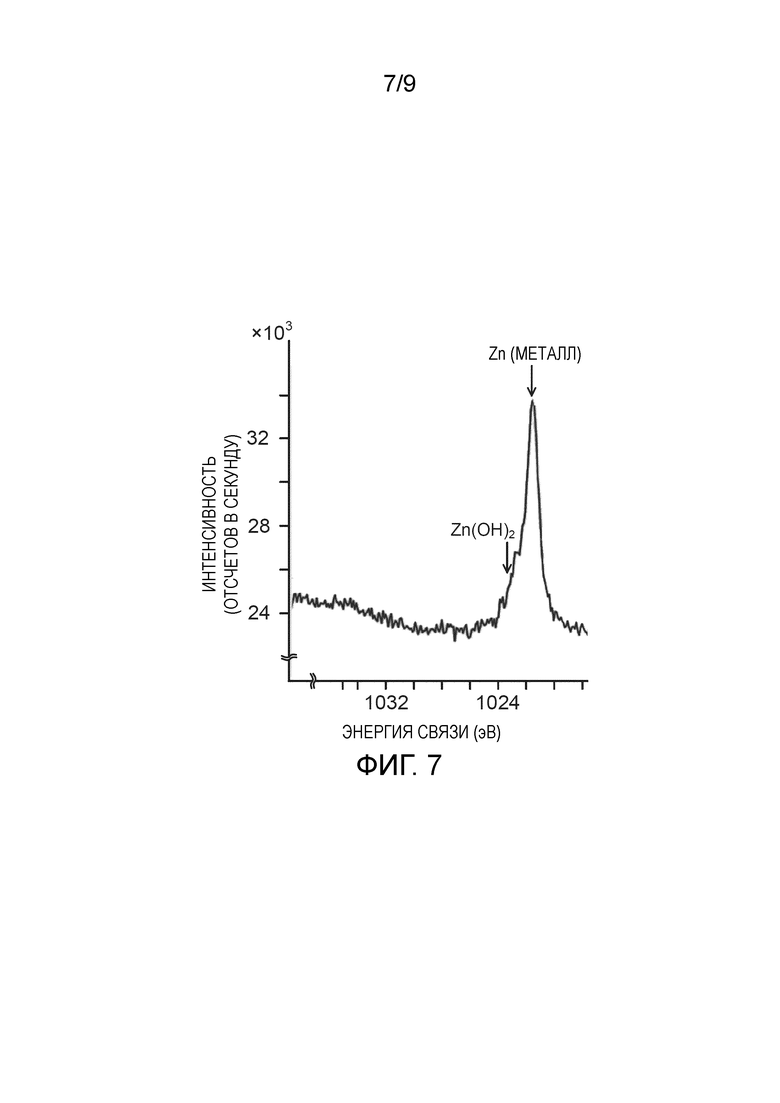

фиг. 7 иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, на поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, охлажденной с использованием охлаждающего водного раствора, содержащего V5+, для временного образования водной пленки;

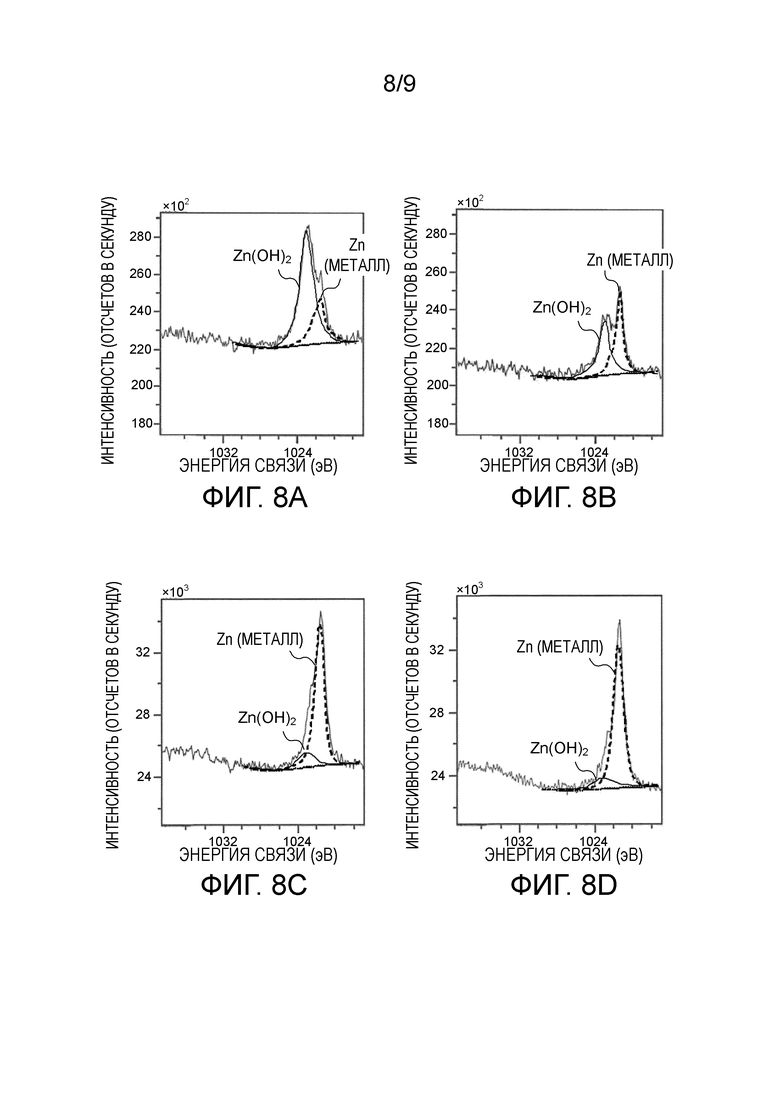

фиг. 8A-8D иллюстрируют профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, на поверхности слоя покрытия; и

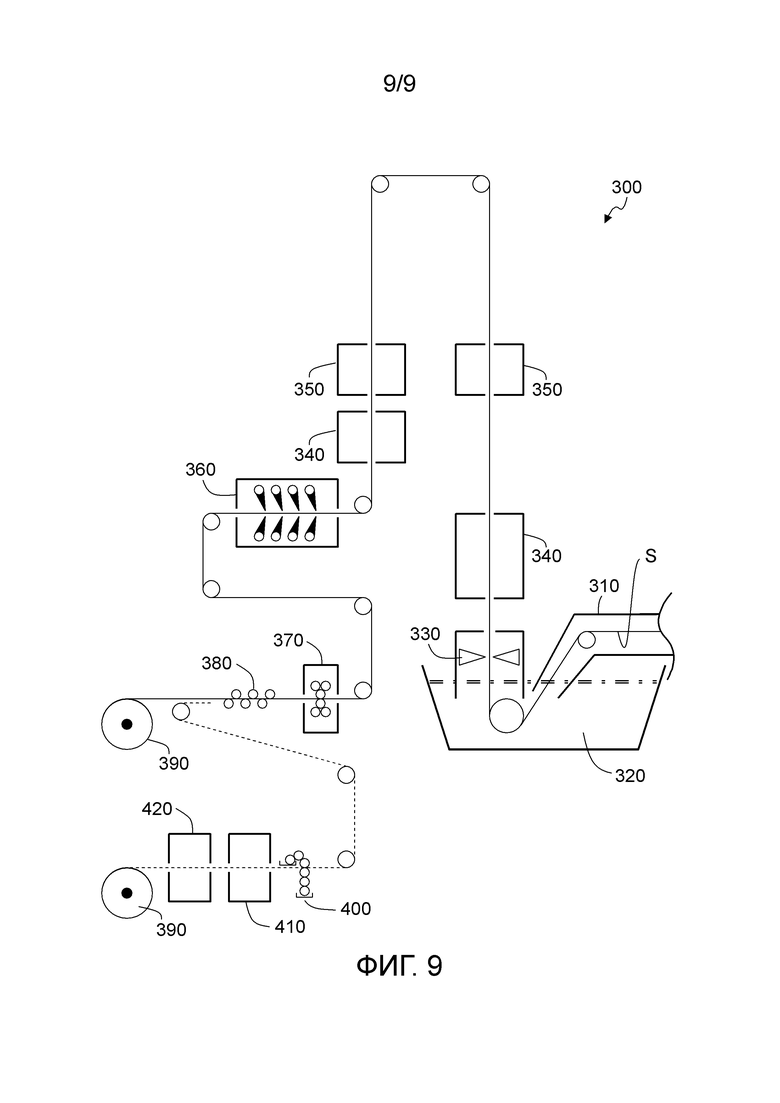

фиг. 9 представляет схематическую диаграмму, иллюстрирующую строение части линии производства покрытого погружением в расплав цинкового сплава стального листа.

Описание вариантов осуществления

[0016] (Способ изготовления покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению)

Способ изготовления покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению (далее также называется термином "покрытый стальной лист") включает в себя: (1) первую стадию образования нанесенного погружением в расплав цинкового сплава слоя покрытия (далее также называется термином "слой покрытия") на поверхности основного стального листа; и (2) вторую стадию приведения определенного водного раствора в контакт с поверхностью слоя покрытия для охлаждения основного стального листа и слоя покрытия при повышенной температуре в процессе образования слоя покрытия.

[0017] Один из признаков способа изготовления по настоящему изобретению заключается в том, что после образования нанесенного погружением в расплав цинкового сплава слоя покрытия определенный охлаждающий водный раствор приводят в контакт с поверхностью слоя покрытия с тем, что подавить почернение слоя покрытия. Каждая из стадий описывается следующим образом.

[0018] (1) Первая стадия

На первой стадии основной стальной лист погружается в ванну для нанесения покрытия погружением в расплав цинкового сплава, так что на поверхности основного стального листа образуется нанесенный погружением в расплав цинкового сплава слой покрытия.

[0019] Сначала основной стальной лист погружают в ванну для нанесения покрытия погружением в расплав цинкового сплава и позволяют определенному количеству расплавленного металла пристать к поверхности основного стального листа при обдувке газом или т.п.

[0020] Тип основного стального листа конкретно не ограничен. Например, в качестве основного стального листа может использоваться стальной лист, выполненный из низкоуглеродистой стали, среднеуглеродистой стали, высокоуглеродистой стали, легированной стали или т.п. Когда требуется превосходная формуемость под прессом (штампуемость), в качестве основного стального листа предпочтительно используется стальной лист для глубокой вытяжки, выполненный из низкоуглеродистой, легированной титаном стали, низкоуглеродистой, легированной ниобием стали или т.п. В качестве альтернативы, может использоваться лист высокопрочной стали, содержащей P, Si, Mn и т.п.

[0021] Состав ванны для нанесения покрытия может надлежащим образом выбираться в зависимости от состава формируемого погружением в расплав цинкового сплава слоя покрытия. Например, ванна для нанесения покрытия включает 1,0-22,0 мас.% Al, 0,1-10,0 мас.% Mg, а остальное составляют Zn и неизбежные примеси. Ванна для нанесения покрытия может дополнительно включать по меньшей мере один компонент, выбранный из группы, состоящей из 0,001-2,0 мас.% Si, 0,001-0,1 мас.% Ti и 0,001-0,045 мас.% B. Примеры нанесенного погружением в расплав цинкового сплава покрытия включают покрытие из расплавленного сплава Zn - 0,18 мас.% Al - 0,09 мас.% Sb, покрытие из расплавленного сплава Zn - 0,18 мас.% Al - 0,06 мас.% Sb, покрытие из расплавленного сплава Zn - 0,18 мас.% Al, покрытие из расплавленного сплава Zn - 1 мас.% Al - 1 мас.% Mg, покрытие из расплавленного сплава Zn - 1,5 мас.% Al - 1,5 мас.% Mg, покрытие из расплавленного сплава Zn - 2,5 мас.% Al - 3 мас.% Mg, покрытие из расплавленного сплава Zn - 2,5 мас.% Al - 3 мас.% Mg - 0,4 мас.% Si, покрытие из расплавленного сплава Zn - 3,5 мас.% Al - 3 мас.% Mg, покрытие из расплавленного сплава Zn - 4 мас.% Al - 0,75 мас.% Mg, покрытие из расплавленного сплава Zn - 6 мас.% Al - 3 мас.% Mg - 0,05 мас.% Ti - 0,003 мас.% B, покрытие из расплавленного сплава Zn - 6 мас.% Al - 3 мас.% Mg - 0,02 мас.% Si - 0,05 мас.% Ti - 0,003 мас.% B, покрытие из расплавленного сплава Zn - 11 мас.% Al - 3 мас.% Mg, покрытие из расплавленного сплава Zn - 11 мас.% Al - 3 мас.% Mg - 0,2 мас.% Si, и покрытие из расплавленного сплава Zn - 55 мас.% Al - 1,6 мас.% Si. Хотя почернение слоя покрытия может подавляться посредством добавления Si, как описано в патентном документе 1, почернение слоя покрытия может подавляться без добавления Si в случае изготовления покрытого стального листа способом изготовления по настоящему изобретению.

[0022] Поверхностная плотность нанесенного погружением в расплав цинкового сплава слоя покрытия конкретно не ограничена. Поверхностная плотность слоя покрытия может составлять, например, приблизительно от 60 до 500 г/м2.

[0023] После этого приставший к поверхности основного стального листа расплавленный металл охлаждается до температуры, которая равна или больше, чем 100°C, и равна или меньше, чем температура затвердевания слоя покрытия, чтобы он затвердевал. Таким образом, на поверхности основного стального листа образуется покрытый стальной лист, имеющий слой покрытия с приблизительно таким же составом, как и состав ванны для нанесения покрытия.

[0024] (2) Вторая стадия

На второй стадии с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия приводят в контакт определенный охлаждающий водный раствор, так что основной стальной лист и слой покрытия при повышенной температуре в процессе образования нанесенного погружением в расплав цинкового сплава слоя покрытия охлаждаются. С точки зрения производительности вторая стадия предпочтительно осуществляется посредством закалки водой (охлаждения водой). В этом случае температура поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, когда охлаждающий водный раствор должен вступать в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия, равна или больше, чем 100°C, и приблизительно равна или меньше, чем температура затвердевания слоя покрытия.

[0025] Охлаждающий водный раствор образован из водного раствора, содержащего водорастворимый ингибитор коррозии, удовлетворяющего следующему выражению 3. Следующее выражение 3 указывает, что охлаждающий водный раствор имеет коэффициент снижения плотности коррозионного тока в 20% или более.

где Z0 - плотность коррозионного тока покрытого погружением в расплав цинкового сплава стального листа, измеренная в водном растворе 0,5 М NaCl, не содержащем водорастворимого ингибитора коррозии, а Z1 - плотность коррозионного тока покрытого погружением в расплав цинкового сплава стального листа, измеренная в таком водном растворе (охлаждающем водном растворе), содержащем водорастворимый ингибитор коррозии, с дополнительно растворенным NaCl при его конечной концентрации 0,5 М.

[0026] Хотя NaCl добавляется в охлаждающий водный раствор, чтобы иметь конечную концентрацию 0,5 М при измерении плотности коррозионного тока в охлаждающем водном растворе, как описано выше, покрытый погружением в расплав цинкового сплава стальной лист охлаждается охлаждающим водным раствором как он есть, без добавления NaCl в охлаждающий водный раствор.

[0027] Значения Z0 и Z1 плотности коррозионного тока, которые используются в выражении 3, получают на основе поляризационной кривой методом экстраполяции Тафеля. Измерение поляризационной кривой осуществляется с использованием электрохимической измерительной системы (HZ-3000 производства компании Hokuto Denko Corp.). Коррозионный ток вычисляют с использованием программного обеспечения (программное обеспечение для анализа данных), которое установлено на электрохимической измерительной системе. Фиг. 1A представляет собой график, иллюстрирующий примерную поляризационную кривую покрытого погружением в расплав цинкового сплава стального листа в водном растворе 0,5 М NaCl, не содержащем водорастворимого ингибитора коррозии. Фиг. 1B - график, иллюстрирующий примерную поляризационную кривую покрытого погружением в расплав цинкового сплава стального листа в водном растворе 0,5 М NaCl, содержащем водорастворимый ингибитор коррозии. Как показано на них, плотность коррозионного тока в водном растворе 0,5 М NaCl, содержащем водорастворимый ингибитор коррозии, составляет на по меньшей мере 20% меньше, чем плотность коррозионного тока, измеренная в водном растворе 0,5 М NaCl, не содержащем водорастворимого ингибитора коррозии.

[0028] Способ приготовления водного раствора (охлаждающего водного раствора), содержащего водорастворимый ингибитор коррозии, конкретно не ограничен. Например, водорастворимый ингибитор коррозии, способный уменьшать плотность коррозионного тока, и промотор растворения по мере необходимости могут растворяться в воде (растворителе). Тип водорастворимого ингибитора коррозии конкретно не ограничен при том условии, что он способен уменьшать плотность коррозионного тока. Примеры водорастворимого ингибитора коррозии включают соединение V, соединение Si и соединение Cr. Предпочтительные примеры соединения V включают ацетилацетонат ванадила, ацетилацетонат ванадия, оксисульфат ванадия, пентаоксид ванадия и ванадат аммония. Кроме того, предпочтительные примеры соединения Si включают силикат натрия. Кроме того, предпочтительные примеры соединения Cr включают хромат аммония и хромат калия. Эти водорастворимые ингибиторы коррозии могут использоваться индивидуально или в сочетании. Добавляемое количество водорастворимого ингибитора коррозии выбирается таким образом, чтобы удовлетворять выражению 3.

[0029] В случае добавления промотора растворения добавляемое количество промотора растворения конкретно не ограничено. Например, можно добавлять 90-130 массовых частей промотора растворения в расчете на 100 массовых частей водорастворимого ингибитора коррозии. Когда промотор растворения добавляется в чрезвычайно малом количестве, в некоторых случаях водорастворимый ингибитор коррозии не может в достаточной степени растворяться. С другой стороны, когда промотор растворения добавляется в чрезмерно большом количестве, его эффект насыщается, и в результате этого повышаются издержки.

[0030] Примеры промотора растворения включают 2-аминоэтанол, гидроксид тетраэтиламмония, этилендиамин, 2,2'-иминодиэтанол и 1-амино-2-пропанол.

[0031] Способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия конкретно не ограничен. Примеры способа приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия включают процесс распыления и процесс погружения.

[0032] Фиг. 2A и 2B иллюстрируют примерные способы приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия. Фиг. 2A иллюстрирует примерный способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия в процессе распыления. Фиг. 2B иллюстрирует примерный способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия в процессе погружения.

[0033] Как показано на фиг. 2A, охлаждающее устройство 100 для процесса распыления включает множество распылительных сопел 110, прижимные ролики 120, расположенные ниже по ходу относительно распылительных сопел 110 в направлении подачи стальной полосы S, и корпус 130, который закрывает сопла и ролики. Распылительные сопла 110 располагаются по обеим сторонам стальной полосы S. Стальная полоса S охлаждается поступающим из распылительных сопел 110 охлаждающим водным раствором таким образом, что на поверхности слоя покрытия, внутри корпуса 130, временно образуется водная пленка. Охлаждающий водный раствор затем удаляется прижимным роликом 120.

[0034] Как показано на фиг. 2B, охлаждающее устройство 200 для процесса погружения включает погружной резервуар 210, в котором содержится охлаждающий водный раствор, погружающий ролик 220, расположенный внутри погружного резервуара 210, и прижимные ролики 230, расположенные ниже по ходу относительно погружающего ролика 220 в направлении подачи стальной полосы S с тем, чтобы удалять избыточный охлаждающий водный раствор, находящийся на стальной полосе S. Стальная полоса S, поступающая в погружной резервуар 210, затем вступает в контакт с охлаждающим водным раствором и, таким образом, охлаждается. Стальная полоса S затем изменяет направление посредством вращающегося погружающего ролика 220 и вытягивается вверх. Охлаждающий водный раствор удаляется прижимными роликами 230.

[0035] Согласно описанной выше процедуре может быть изготовлен покрытый погружением в расплав цинкового сплава стальной лист, имеющий превосходное сопротивление почернению.

[0036] Остается неясной причина, по которой способ изготовления по настоящему изобретению может подавлять возникавшее с течением времени почернение на поверхности слоя покрытия покрытого погружением в расплав цинкового сплава стального листа. Далее описывается предположительный механизм возникновения почернения нанесенного погружением в расплав цинкового сплава слоя покрытия, а затем описывается предположительный механизм подавления почернения, когда покрытый погружением в расплав цинкового сплава стальной лист изготавливается способом изготовления по настоящему изобретению. Однако механизм подавления почернения не ограничивается данными предположениями.

[0037] (Механизм возникновения почернения)

Сначала будет описан следующий процесс, приводящий к предположительным механизмам возникновения почернения поверхности слоя покрытия и подавлению почернения. Авторы настоящего изобретения изготавливали покрытый погружением в расплав цинкового сплава стальной лист, образуя нанесенный погружением в расплав цинкового сплава слой покрытия с составом покрытия, включающим 6 мас.% Al, 3 мас.% Mg, 0,024 мас.% Si, 0,05 мас.% Ti, 0,003 мас.% B, а остальное составлял Zn, на поверхности основного стального листа, а затем временно образуя водную пленку из охлаждающей воды (технологической воды, имеющей pH 7,6 и температуру 20°C) в зоне закалки водой при процессе распыления. Термин "временное образование водной пленки" означает состояние, позволяющее визуально наблюдать водную пленку в контакте с поверхностью покрытого погружением в расплав цинкового сплава стального листа в течение одной секунды или более. В этом случае температура поверхности покрытого погружением в расплав цинкового сплава стального листа оценена составляющей приблизительно 160°C непосредственно перед образованием водной пленки из охлаждающей воды.

[0038] Изготовленный покрытый погружением в расплав цинкового сплава стальной лист хранили в помещении (при комнатной температуре 20°C с относительной влажностью 60%) в течение одной недели. После хранения в течение одной недели визуально изучали поверхность покрытого погружением в расплав цинкового сплава стального листа. Почернение развивалось на всей поверхности покрытого погружением в расплав цинкового сплава стального листа, и при этом наблюдалась темная часть, где проявлялось особенно интенсивное почернение по сравнению с периферией.

[0039] Кроме того, для 30 областей, выбранных случайным образом на поверхности покрытого погружением в расплав цинкового сплава стального листа, непосредственно после изготовления анализировали состояния химической связи Zn, Al и Mg, осуществляя анализ методом рентгеновской фотоэлектронной спектроскопии (РФЭС). После этого проанализированный покрытый погружением в расплав цинкового сплава стальной лист хранили в помещении (при комнатной температуре 20°C с относительной влажностью 60%) в течение одной недели. После хранения в течение одной недели поверхность покрытого погружением в расплав цинкового сплава стального листа изучали визуально. В результате этого темная часть наблюдалась в части покрытого погружением в расплав цинкового сплава стального листа. Для области, где образовывалась темная часть, и для области, где темная часть не наблюдалась (нормальная часть), сравнивали результаты анализа методом РФЭС покрытого погружением в расплав цинкового сплава стального листа, полученные непосредственно после изготовления.

[0040] Фиг. 3-5 представляют графики, иллюстрирующие результаты анализа методом РФЭС покрытого погружением в расплав цинкового сплава стального листа, полученные непосредственно после изготовления, для нормальной части и темной части. Фиг. 3A иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, в нормальной части. Фиг. 3B иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, в темной части. Фиг. 4A иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Al, в нормальной части. Фиг. 4B иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Al, в темной части. Фиг. 5A иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Mg, в нормальной части. Фиг. 5B иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Mg, в темной части.

[0041] Как показано на фиг. 3A, при анализе Zn в нормальной части наблюдали пик, полученный от металлического Zn и находящийся приблизительно при 1022 эВ, и пик, полученный от Zn(OH)2 и находящийся приблизительно при 1023 эВ, имеющий меньшую интенсивность, чем пик, полученный от металлического Zn. По результатам анализа было обнаружено, что в нормальной части Zn присутствует не только в виде металлического Zn, но и в виде гидроксида (Zn(OH)2). По соотношению интенсивностей Zn и Zn(OH)2 обнаружено, что в нормальной части Zn присутствует в большем количестве, чем Zn(OH)2.

[0042] С другой стороны, как показано на фиг. 3B, при анализе Zn в темной части также наблюдали пик, полученный от металлического Zn и находящийся приблизительно при 1022 эВ, и пик, полученный от Zn(OH)2 и находящийся приблизительно при 1023 эВ, который имел более высокую интенсивность, чем пик, полученный от металлического Zn. По результатам анализа было обнаружено, что в темной части Zn присутствует не только в виде металлического Zn, но и в виде гидроксида (Zn(OH)2), так же, как и в нормальной части. По соотношению интенсивностей Zn и Zn(OH)2 обнаружено, что в темной части Zn(OH)2 присутствует в большем количестве, чем Zn.

[0043] Как показано на фиг. 4A и 4B, при анализе Al в нормальной части и темной части наблюдали пик, полученный от металлического Al и находящийся приблизительно при 72 эВ, и пик, полученный от Al2O3 и находящийся приблизительно при 74 эВ, который имел более слабую интенсивность, чем пик, полученный от металлического Al. По результатам анализа было обнаружено, что Al присутствует в виде металлического Al и в виде оксида (Al2O3) в нормальной части и темной части. Как в нормальной части, так и в темной части Al2O3 присутствует в большем количестве, чем Al, и не наблюдалось никакого существенного различия в соотношении присутствующих компонентов между нормальной частью и темной частью.

[0044] Как показано на фиг. 5A и 5B, при анализе Mg в нормальной части и темной части наблюдали пики, полученные от металлического Mg, Mg(OH)2 и MgO и находящиеся приблизительно при 49-50 эВ. По результатам анализа было обнаружено, что Mg присутствует в виде металлического Mg, в виде оксида (MgO) и в виде гидроксида (Mg(OH)2) в нормальной части и темной части. Не наблюдалось никакого существенного различия в соотношении присутствующих металлического Mg, Mg(OH)2 и MgO в нормальной части и темной части.

[0045] На основании этих результатов сделано предположение, что состояние связи Zn оказывает влияние на образование темной части, т. е. на скорость развития почернения. Соответственно, предполагается, что темная часть образуется, или почернение ускоряется, вследствие увеличения присутствующей доли Zn(OH)2.

[0046] Далее авторы настоящего изобретения изготавливали покрытый погружением в расплав цинкового сплава стальной лист посредством приведения технологической воды (охлаждающей воды) в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия с помощью устройства аэрозольного охлаждения без образования водной пленки. Изготовленный покрытый погружением в расплав цинкового сплава стальной лист хранили в помещении (при комнатной температуре 20°C с относительной влажностью 60%) в течение одной недели. После хранения в течение одной недели поверхность покрытого погружением в расплав цинкового сплава стального листа изучали визуально. Покрытый погружением в расплав цинкового сплава стальной лист имел однородный поверхностный блеск, и образование темной части не наблюдалось. Степень блеска на поверхности слоя покрытия является приблизительно такой же, как в нормальной части покрытого погружением в расплав цинкового сплава стального листа, изготовленного посредством временного образования водной пленки.

[0047] Поверхность слоя покрытия покрытого погружением в расплав цинкового сплава стального листа непосредственно после изготовления без образования водной пленки затем исследовали, осуществляя анализ методом РФЭС. Фиг. 6 иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2р-орбиталям Zn. Профили интенсивности Al и Mg не проиллюстрированы. Как показано на фиг. 6, пик, полученный от металлического Zn и находящийся приблизительно при 1022 эВ, и пик, полученный от Zn(OH)2 и находящийся приблизительно при 1023 эВ, наблюдались даже в случае вступления в контакт с охлаждающей водой без образования водной пленки. По соотношению интенсивностей Zn и Zn(ОН)2 обнаружено, что в нормальной части Zn присутствует в большем количестве, чем Zn(OH)2. Соответственно, предполагается, что образование Zn(OH)2 не ускоряется даже в случае контакта с охлаждающей водой, когда водная пленка не образуется.

[0048] На основании этих результатов сделано предположение, что образование водной пленки на стадии охлаждения оказывает влияние на образование Zn(OH)2. В том случае, когда водная пленка не образуется, образование Zn(OH)2 оказывается затруднительным, и поэтому предполагается, что почернение подавляется.

[0049] Как описано выше, в отношении почернения слоя покрытия покрытого погружением в расплав цинкового сплава стального листа авторы настоящего изобретения обнаружили, что: (1) Zn(OH)2 образуется на поверхности слоя покрытия посредством образования водной пленки на стадия охлаждения; и (2) почернение склонно происходить в той области, где на поверхности слоя покрытия образовался Zn(OH)2. Соответственно, авторы настоящего изобретения предполагают, что механизм почернения слоя покрытия заключается в следующем.

[0050] Сначала, когда охлаждающая вода вступает в контакт с поверхностью слоя покрытия при высокой температуре (например, 100°C или более), происходит частичное вымывание Zn из оксидной пленки на поверхности слоя покрытия или из фазы Zn в слое покрытия.

Zn → Zn2++2e-.

[0051] Часть кислорода, растворенного в охлаждающей воде, восстанавливается, образуя OH-.

1/2O2+H2O+2e- → 2OH-.

[0052] Ионы Zn2+, вымываемые в охлаждающую воду, связываются с ионами OH- в охлаждающей воде, образуя Zn(OH)2 на поверхности слоя покрытия.

Zn2++2OH- → Zn(OH)2.

[0053] С течением времени часть Zn(OH)2 на поверхности слоя покрытия образует ZnO в процессе реакции дегидратации.

Zn(OH)2 → ZnO+H2O.

[0054] После этого кислород из ZnO частично захватывается Al и Mg в слое покрытия, и в результате образуется ZnO1-x. Этот ZnO1-x образует центр окраски, визуально проявляющий черный цвет.

[0055] (Механизм подавления почернения)

После этого авторы настоящего изобретения изготавливали покрытый погружением в расплав цинкового сплава стальной лист, используя водный раствор соединения V (коэффициент снижения плотности коррозионного тока: 20% или более) вместо технологической воды таким образом, чтобы временно образовывалась водная пленка на поверхности слоя покрытия в зоне закалки водой в процессе распыления. В этом случае температура поверхности покрытого погружением в расплав цинкового сплава стального листа непосредственно перед контактом с охлаждающим водным раствором составляла приблизительно 160°C.

[0056] Изготовленный покрытый погружением в расплав цинкового сплава стальной лист хранили в помещении (при комнатной температуре 20°C с относительной влажностью 60%) в течение одной недели. После хранения в течение одной недели поверхность покрытого погружением в расплав цинкового сплава стального листа изучали визуально. Покрытый погружением в расплав цинкового сплава стальной лист имел практически однородный поверхностный блеск, и образование темной части не наблюдалось. Покрытый погружением в расплав цинкового сплава стальной лист имел более интенсивный поверхностный блеск по сравнению с нормальной частью в покрытом погружением в расплав цинкового сплава стальном листе, изготовленном посредством временного образования водной пленки с использованием технологической воды.

[0057] После этого исследовали поверхность слоя покрытия покрытого погружением в расплав цинкового сплава стального листа сразу после изготовления посредством временного образования водной пленки с использованием охлаждающего водного раствора, осуществляя анализ методом РФЭС. Фиг. 7 иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, в нормальной части в случае использования охлаждающего водного раствора. Профили интенсивности Al и Mg не проиллюстрированы. Как показано на фиг. 7, даже в случае использования охлаждающего водного раствора наблюдали пик, полученный от металлического Zn и находящийся приблизительно при 1022 эВ, и пик, полученный от Zn(OH)2 и находящийся приблизительно при 1023 эВ. По соотношению интенсивностей Zn и Zn(OH)2 обнаружено, что Zn присутствует в большем количестве, чем Zn(OH)2. Соответственно, предполагается, что образование Zn(OH)2 не ускоряется даже в случае временного образования водной пленки, когда используется водный раствор соединения V (коэффициент снижения плотности коррозионного тока 20% или более).

[0058] В случае использования водного раствора с коэффициентом снижения плотности коррозионного тока 20% или более в качестве охлаждающей воды уменьшается скорость протекания последовательности реакций, приводящих к образованию Zn(OH)2. Предполагается, что при этом подавляется образование Zn(OH)2, и в результате этого подавляется почернение слоя покрытия.

[0059] (Покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению)

В покрытом погружением в расплав цинкового сплава стальном листе, изготовленном способом изготовления по настоящему изобретению (покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению) количество Zn(OH)2 на поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия является небольшим. Соответственно, нанесенный погружением в расплав цинкового сплава слой покрытия удовлетворяет, на всей своей поверхности, следующему выражению 4.

где S[Zn] -площадь пика, полученного от металлического Zn и имеющего центр приблизительно при 1022 эВ на профиле интенсивности при анализе методом РФЭС поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия; и S[Zn(OH)2] -площадь пика, полученного от Zn(OH)2 и имеющего центр приблизительно при 1023 эВ на профиле интенсивности при анализе методом РФЭС поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия.

[0060] Выражение 4 указывает, что отношение площади пика, полученного от Zn(OH)2 и имеющего центр приблизительно при 1023 эВ (далее называется термином "доля Zn(OH)2") составляет 40% или менее относительно суммы площади пика, полученного от металлического Zn и имеющего центр приблизительно при 1022 эВ, и площади пика, полученного от Zn(OH)2 и имеющего центр приблизительно при 1023 эВ, на профили интенсивности, измеренном при анализе методом РФЭС.

[0061] Фиг. 8A-8D иллюстрируют профили интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, на поверхности слоя покрытия покрытого погружением в расплав цинкового сплава стального листа. Фиг. 8A иллюстрирует профиль интенсивности с долей Zn(OH)2 приблизительно 80%, фиг. 8B иллюстрирует профиль интенсивности с долей Zn(OH)2 приблизительно 45%, фиг. 8C иллюстрирует профиль интенсивности с долей Zn(OH)2 приблизительно 15%, и фиг. 8D иллюстрирует профиль интенсивности с долей Zn(OH)2 приблизительно 10%. Штриховая линия представляет собой базовую линию, ломаная линия - профиль интенсивности, полученный от металлического Zn (пик, имеющий центр приблизительно при 1022 эВ), и сплошная линия - профиль интенсивности, полученный от Zn(OH)2 (пик, имеющий центр приблизительно при 1023 эВ). В покрытом погружением в расплав цинкового сплава стальном листе по настоящему изобретению доля Zn(OH)2 составляет 40% или менее на всей поверхности слоя покрытия, как показано на фиг. 8C и 8D.

[0062] Анализ методом РФЭС поверхности слоя покрытия покрытого погружением в расплав цинкового сплава стального листа осуществляется с использованием анализатора РФЭС (AXIS Nova, изготовленного компанией Kratos Group PLC.). Площадь пика, полученного от металлического Zn и имеющего центр приблизительно при 1022 эВ, и площадь пика, полученного от Zn(OH)2 и имеющего центр приблизительно при 1023 эВ, вычисляются с использованием программного обеспечения (Vision 2), установленного на анализаторе РФЭС.

[0063] Положение пика, полученного от металлического Zn, находится точно при 1021,6 эВ, а положение пика, полученного от Zn(OH)2, находится точно при 1023,3 эВ. Эти значения могут изменяться в некоторых случаях вследствие характеристик анализа методом РФЭС, загрязнения образца и загрузки образца. Однако специалисты в данной области техники способны отличать пик, полученный от металлического Zn, от пика, полученного от Zn(OH)2.

[0064] (Производственная линия)

Описанный выше способ изготовления покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению может осуществляться, например, на следующей производственной линии.

[0065] Фиг. 9 представляет схематическую диаграмму, иллюстрирующую часть производственной линии 300 по изготовлению покрытого погружением в расплав цинкового сплава стального листа. Производственная линия 300 формирует слой покрытия на поверхности основного стального листа (стальной полосы) и может непрерывно производить покрытые погружением в расплав цинкового сплава стальные листы. Производственная линия 300 может дополнительно формировать химическое конверсионное покрытие на поверхности слоя покрытия по мере необходимости и может непрерывно производить покрытые стальные листы посредством химической конверсионной обработки.

[0066] Как показано на фиг. 9, производственная линия 300 включает в себя печь 310, ванну 320 для нанесения покрытия, воздухоструйный охладитель 340, зону 350 аэрозольного охлаждения, зону 360 закалки водой, дрессировочный листовой стан 370 и правильно-растяжную машину 380.

[0067] Стальная полоса S, поступающая с не показанного на чертеже подающего рулона, посредством заданной стадии нагревается в печи 310. Нагретая стальная полоса S погружается в ванну 320 для нанесения покрытия, так что расплавленный металл пристает к обеим сторонам стальной полосы S. Избыточное количество расплавленного металла затем удаляется с помощью устройства обдува, имеющего обдувочное сопло 330, позволяя определенному количеству расплавленного металла приставать к поверхности стальной полосы S.

[0068] Стальная полоса S с определенным количеством приставшего к ней расплавленного металла охлаждается до температуры затвердевания расплавленного металла или ниже посредством воздухоструйного охладителя 340 или в зоне 350 аэрозольного охлаждения. Воздухоструйный охладитель 340 представляет собой оборудование для охлаждения стальной полосы S посредством распыления газа. Зона 350 аэрозольного охлаждения представляет собой оборудование для охлаждения стальной полосы S посредством распыления разбрызганной текучей среды (например, охлаждающей воды) и газа. В результате этого расплавленный металл затвердевает, в результате чего на поверхности стальной полосы S образуется нанесенный погружением в расплав цинкового сплава слой покрытия. Когда стальная полоса S охлаждается в зоне 350 аэрозольного охлаждения, никакой водной пленки на поверхности слоя покрытия не образуется. Температура после охлаждения не конкретно ограничена и может составлять, например, 100-250°C.

[0069] Покрытый погружением в расплав цинкового сплава стальной лист, охлажденный до определенной температуры, дополнительно охлаждается в зоне 360 закалки водой. Зона 360 закалки водой представляет собой оборудование для охлаждения стальной полосы S посредством контакта с большим количеством охлаждающей воды по сравнению с зоной 350 аэрозольного охлаждения, подающее количество воды, нужное для образования временной водной пленки на поверхности слоя покрытия. Например, зона 360 закалки водой включает головки, имеющие 10 плоских распылительных сопел, расположенных с интервалами 150 мм в направлении по ширине стальной полосы S, которые располагаются в 7 рядов в направлении подачи основного стального листа S. В зоне 360 закалки водой в качестве охлаждающего водного раствора используется водный раствор, содержащий водорастворимый ингибитор коррозии (коэффициент снижения плотности коррозионного тока 20% или более). Стальная полоса S охлаждается в зоне 360 закалки водой охлаждающим водным раствором в достаточном количестве для временного образования водной пленки на поверхности подаваемого слоя покрытия. Например, охлаждающий водный раствор имеет температуру воды приблизительно 20°C, давление воды приблизительно 2,5 кгс/см2 и количество воды приблизительно 150 м3/ч. Выражение "временное образование водной пленки" означает состояние, позволяющее визуально наблюдать водную пленку в контакте с покрытым погружением в расплав цинкового сплава стальным листом в течение приблизительно одной секунды или более.

[0070] Охлажденный водой покрытый погружением в расплав цинкового сплава стальной лист прокатывается для термического улучшения посредством дрессировочного листового стана 370, правится до плоской формы правильно-растяжной машиной 380, а затем наматывается на натяжной барабан 390.

[0071] Если далее на поверхности слоя покрытия образуется химическое конверсионное покрытие, то на поверхность покрытого погружением в расплав цинкового сплава стального листа, выправленного правильно-растяжной машиной 380, наносится определенная жидкость для химической конверсионной обработки с помощью роликового устройства 400 для нанесения. Покрытый погружением в расплав цинкового сплава стальной лист в процессе химической конверсионной обработки высушивается и охлаждается в зоне 410 сушки и зоне 420 воздушного охлаждения, а затем наматывается на натяжной барабан 390.

[0072] Как описано выше, покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению имеет превосходное сопротивление почернению и может быть легко изготовлен с высокой производительностью. Способ изготовления покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению позволяет легко и с высокой производительностью изготавливать покрытый погружением в расплав цинкового сплава стальной лист, имеющий превосходное сопротивление почернению, только посредством приведения определенного охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия.

[0073] Настоящее изобретение подробно описывается со ссылкой на следующие примеры. Однако настоящее изобретение не ограничивается данными примерами.

Примеры

(Эксперимент 1)

[0074] В эксперименте 1 исследовали сопротивление почернению нанесенного погружением в расплав цинкового сплава слоя покрытия у покрытого погружением в расплав цинкового сплава стального листа, охлажденного с использованием охлаждающей воды, содержащей водорастворимый ингибитор коррозии.

1. Изготовление покрытого погружением в расплав цинкового сплава стального листа

[0075] Используя показанную на фиг. 9 производственную линию 300, изготавливали покрытые погружением в расплав цинкового сплава стальные листы. Горячекатаную стальную полосу с толщиной листа 2,3 мм изготавливали в качестве основного стального листа (стальной полосы) S. Покрытие наносили на основной стальной лист с использованием ванн для нанесения покрытия, составы и условия которых описываются в таблице 1, так что были изготовлены покрытые погружением в расплав цинкового сплава стальные листы 14 типов, имеющие отличающиеся друг от друга составы слоя покрытия. Состав ванны для нанесения покрытия и состав слоя покрытия являются приблизительно одинаковыми.

[0076]

[0077] В процессе изготовления покрытого погружением в расплав цинкового сплава стального листа условия охлаждения в воздухоструйном охладителе 340 изменяли таким образом, что температура стального листа (поверхности слоя покрытия) устанавливалась на уровне 80°C, 150°C или 300°C непосредственно перед пропусканием через зону 360 закалки водой. В зоне 360 закалки водой в качестве охлаждающего водного раствора использовали каждый из водных растворов, описанных в таблице 2 и таблице 3. Каждый из охлаждающих водных растворов приготавливали, растворяя водорастворимый ингибитор коррозии, описанный в таблице 2 или таблице 3, и промотор растворения по мере необходимости, растворенный в воде с pH 7,6, в определенном соотношении, а затем устанавливая температуру воды на 20°C. Охлаждающий водный раствор № 42 представляет собой воду с pH 7,6, не содержавшую ни водорастворимого ингибитора коррозии, ни промотора растворения. Распылительное устройство для использования в зоне 360 закалки водой включает головки, имеющие 10 плоских распылительных сопел, расположенных с интервалами 150 мм в направлении по ширине, которые располагаются в 7 рядов в направлении подачи основного стального листа S. Каждый из охлаждающих водных растворов, подаваемых из зоны 360 закалки водой, находится в условиях с давлением воды 2,5 кгс/см2 и количеством воды 150 м3/ч.

[0078] Коэффициент снижения плотности коррозионного тока у каждого из охлаждающих водных растворов также описывается в таблице 2 и таблице 3. Коэффициент снижения плотности коррозионного тока представляет собой значение, вычисленное по выражению 3 (см. фиг. 1A и 1B). Плотность коррозионного тока представляет собой значение, полученное из поляризационной кривой методом экстраполяции Тафеля. Коэффициент снижения плотности коррозионного тока у каждого из охлаждающих водных растворов №№ 10-36 составляет 20% или более, а коэффициент снижения плотности коррозионного тока у каждого из охлаждающих водных растворов №№ 1-9 и №№ 37-42 составляет менее 20%.

[0079]

[0080]

2. Оценка покрытого погружением в расплав цинкового сплава стального листа

(1) Измерение доли Zn(OH)2 на поверхности слоя покрытия

[0081] Долю Zn(OH)2 на поверхности слоя покрытия измеряли для каждого из покрытых погружением в расплав цинкового сплава стальных листов, используя анализатор РФЭС (AXIS Nova, изготовленный компанией Kratos Group PLC.). Долю Zn(OH)2 вычисляли с использованием программного обеспечения (Vision 2), установленного на анализаторе РФЭС.

(2) Обработка для ускорения ухудшения блеска

[0082] Из каждого изготовленного покрытого погружением в расплав цинкового сплава стального листа вырезали образец. Каждый из образцов помещали в термогигростат (LHU-113, изготовленный компанией Espec Corp.), и подвергали обработке для ускорения ухудшения блеска при температуре 60°C с относительной влажностью 90% в течение 40 часов.

(3) Измерение степени почернения

[0083] Яркость (значение L*) на поверхности слоя покрытия для каждого из покрытых погружением в расплав цинкового сплава стальных листов измеряли до и после обработки для ускорения ухудшения блеска. Яркость (значение L*) на поверхности слоя покрытия измеряли, используя спектроскопический дифференциальный колориметр (TC-1800, изготовленный компанией Tokyo Denshoku Co., Ltd.), осуществляя измерение спектрального коэффициента отражения в соответствии с японским промышленным стандартом JIS K 5600. Условия измерения были следующими:

Оптические условия: метод d/8° (двулучевая оптическая система)

Поле зрения: двухградусное поле зрения

Метод измерения: измерение коэффициента отражения

Стандартный источник света: C

Колориметрическая система: CIELAB

Измеряемая длина волны: от 380 до 780 нм

Интервал измерения длины волны: 5 нм

Спектроскоп: дифракционная решетка 1200 штрихов/мм

Освещение: галогенная лампа (напряжение: 12 В, мощность: 50 Вт,

номинальный срок службы: 2000 часов)

Область измерения: диаметр 7,25 мм

Детекторный элемент: фотоэлектронный умножитель (R928, изготовленный компанией Hamamatsu Photonics K.K.)

Коэффициент отражения: от 0 до 150%

Температура измерения: 23°C

Стандартный плоский образец: белый

[0084] Для каждого из покрытых стальных листов присваивали оценку "A", когда разность значений L* (ΔL*) до и после обработки для ускорения ухудшения блеска составляла менее чем 0,5, "B" - разность 0,5 или более и менее чем 3, и "C" - разность 3 или более. Можно определить, что покрытый стальной лист, получивший оценку "A", обладает сопротивлением почернению.

(4) Результаты оценки

[0085] Для каждого из покрытых стальных листов соотношения между типом используемого охлаждающего водного раствора, температурой стального листа (поверхности слоя покрытия) непосредственно перед охлаждением в зоне 360 закалки водой, долей Zn(OH)2 и результатами оценки степени почернения представлены в таблицах 4-7.

[0086]

[0087]

[0088]

[0089]

[0090] Как показано в таблицах 4-7, в случае охлаждения с использованием водного раствора с коэффициентом снижения плотности коррозионного тока, составляющим 20% или более, доля Zn(OH)2 на поверхности слоя покрытия составляла 40% или менее, и сопротивление почернению было превосходным. С другой стороны, в случае охлаждения с использованием водного раствора с коэффициентом снижения плотности коррозионного тока, составляющим менее чем 20%, доля Zn(OH)2 на поверхности слоя покрытия составляла более чем 40%, и подавление почернения было недостаточным.

[0091] На основании этих результатов обнаружено, что охлаждение с использованием водного раствора с коэффициентом снижения плотности коррозионного тока, составляющим 20% или более, позволяет поверхности слоя покрытия иметь долю Zn(OH)2 40% или менее, и покрытый стальной лист со слоем покрытия, имеющим долю Zn(OH)2 на поверхности слоя покрытия 40% или менее, имеет превосходное сопротивление почернению.

(Эксперимент 2)

[0092] В эксперименте 2 слой покрытия формировали на основном стальном листе с использованием каждого из составов и условий ванны для нанесения покрытия (№№ 1-14), описанных в таблице 1, так что были изготовлены покрытые погружением в расплав цинкового сплава стальные листы 14 типов, имеющие различные составы слоя покрытия. При изготовлении покрытых погружением в расплав цинкового сплава стальных листов для охлаждения в зоне 360 закалки водой использовали охлаждающие водные растворы каждого из 42 типов, описанных в таблице 2 и таблице 3. Кроме того, каждый из образцов подвергали химической конверсионной обработке при следующих условиях A-C химической конверсионной обработки. После этого образец подвергали обработке для ускорения ухудшения блеска таким же образом, как в эксперименте 1, для измерения сопротивления почернению.

[0093] При химической конверсионной обработке в условиях A в качестве жидкости для химической конверсионной обработки использовалась композиция ZINCHROME 3387N (концентрация хрома 10 г/л, изготовленная компанией Nihon Parkerizing Co., Ltd.). Используя распылительный кольцевой ролик, жидкость для химической конверсионной обработки наносили в таком количестве, чтобы получить поверхностную плотность хрома 10 мг/м2.

[0094] При химической конверсионной обработке в условиях B в качестве жидкости для химической конверсионной обработки использовался водный раствор, содержащий 50 г/л фосфата магния, 10 г/л фтортитаната калия и 3 г/л органической кислоты. Используя метод нанесения роликом, жидкость для химической конверсионной обработки наносили в таком количестве, чтобы получить поверхностную плотность металлических компонентов 50 мг/м2.

[0095] При химической конверсионной обработке в условиях С в качестве жидкости для химической конверсионной обработки использовался водный раствор, содержащий 20 г/л уретановой смолы, 3 г/л дигидрофосфата аммония и 1 г/л пентаоксида ванадия. Используя метод нанесения роликом, жидкость для химической конверсионной обработки наносили в таком количестве, чтобы получить толщину высушенной пленки 2 мкм.

[0096] Для каждого из покрытых стальных листов соотношения между типом используемого охлаждающего водного раствора, температурой стального листа (поверхности слоя покрытия) непосредственно перед охлаждением в зоне 360 закалки водой, долей Zn(OH)2 и результатами оценки степени почернения представлены в таблицах 8-11. Поскольку точное измерение доли Zn(OH)2 после химической конверсионной обработки затруднительно, доля Zn(OH)2 считалось такой же, как и измеренное значение в случае отсутствия химической конверсионной обработки (такой же, как значения в таблицах 4-7).

[0097]

пример

пример

пример

пример

пример

пример

[0098]

[0099]

[0100]

[0101] Как показано в таблицах 8-11, в случае охлаждения с использованием водного раствора с коэффициентом снижения плотности коррозионного тока, составляющим 20% или более, даже при химической конверсионной обработке было получено превосходное сопротивление почернению. С другой стороны, в случае охлаждения с использованием водного раствора с коэффициентом снижения плотности коррозионного тока, составляющим менее 20%, подавление почернения было недостаточным даже при химической конверсионной обработке.

[0102] На основании этих результатов обнаружено, что охлаждение с использованием водного раствора с коэффициентом снижения плотности коррозионного тока, составляющим 20% или более, может в достаточной степени подавлять почернение независимо от типа химической конверсионной обработки.

[0103] Настоящая заявка испрашивает приоритет на основе японской патентной заявки № 2013-250143, поданной 03 декабря 2013 г., полное содержание которой, в том числе описание и чертежи, включено сюда посредством ссылки.

Промышленная применимость

[0104] Покрытый погружением в расплав цинкового сплава стальной лист, полученный способом изготовления по настоящему изобретению, является превосходным в отношении сопротивления почернению и пригодным для использования в качестве покрытого стального листа, например, при изготовлении, например, кровельных материалов и наружных материалов для зданий, бытовых приборов и автомобилей.

[0105] Список условных обозначений

100, 200 - Охлаждающее устройство

110 - Распылительное сопло

120, 230 - Прижимной ролик

130 - Корпус

210 - Погружной резервуар

220 - Погружающий ролик

300 - Производственная линия

310 - Печь

320 - Ванна для нанесения покрытия

330 - Обдувочное сопло

340 - Воздухоструйный охладитель

350 - Зона аэрозольного охлаждения

360 - Зона закалки водой

370 - Дрессировочный листовой стан

380 - Правильно-растяжная машина

390 - Натяжной барабан

400 - Роликовое устройство для нанесения

410 - Зона сушки

420 - Зона воздушного охлаждения

S - Стальная полоса

Изобретение относится к покрытому погружением в расплав цинкового сплава стальному листу с превосходным сопротивлением почернению и способу его изготовления. Покрытый погружением в расплав цинкового сплава стальной лист содержит стальной лист и нанесенный погружением в расплав цинкового сплава слой покрытия, расположенный на поверхности стального листа, при этом вся поверхность нанесенного погружением в расплав цинкового сплава слоя удовлетворяет следующему выражению: S[Zn(OH)2]/(S[Zn(OH)2]+S[Zn])×100≤40, в котором S[Zn] - площадь, которую проявляет соответствующий металлическому Zn пик с центром при приблизительно 1022 эВ на профиле интенсивности при анализе методом РФЭС поверхности нанесенного погружением в расплав цинкового сплава слоя, и S[Zn(OH)2] - площадь, которую проявляет соответствующий Zn(OH)2 пик с центром при приблизительно 1023 эВ на профиле интенсивности при анализе методом РФЭС поверхности нанесенного погружением в расплав цинкового сплава слоя. 2 н. и 2 з.п. ф-лы, 17 ил., 11 табл.

1. Покрытый погружением в расплав цинкового сплава стальной лист, содержащий

стальной лист и

нанесенный погружением в расплав цинкового сплава слой покрытия, расположенный на поверхности стального листа,

причем нанесенный погружением в расплав цинкового сплава слой покрытия удовлетворяет, на всей поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, следующему выражению 1:

где S[Zn] - площадь пика, полученного от металлического Zn и имеющего центр приблизительно при 1022 эВ на профиле интенсивности при анализе методом РФЭС поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия; и

S[Zn(OH)2] - площадь пика, полученного от Zn(OH)2 и имеющего центр приблизительно при 1023 эВ на профиле интенсивности при анализе методом РФЭС поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия.

2. Покрытый погружением в расплав цинкового сплава стальной лист по п. 1, в котором нанесенный погружением в расплав цинкового сплава слой покрытия содержит 1,0-22,0 мас.% Al, 0,1-10,0 мас.% Mg, а остальное в нанесенном погружением в расплав цинкового сплава слое покрытия составляют Zn и неизбежные примеси.

3. Покрытый погружением в расплав цинкового сплава стальной лист по п. 2, в котором нанесенный погружением в расплав цинкового сплава слой покрытия дополнительно содержит по меньшей мере один компонент, выбранный из группы, состоящей из 0,001-2,0 мас.% Si, 0,001-0,1 мас.% Ti и 0,001-0,045 мас.% B.

4. Способ изготовления покрытого погружением в расплав цинкового сплава стального листа, включающий:

погружение основного стального листа в ванну для нанесения покрытия погружением в расплав цинкового сплава для образования нанесенного погружением в расплав цинкового сплава слоя покрытия на поверхности основного стального листа и

приведение водного раствора, содержащего водорастворимый ингибитор коррозии, в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия для охлаждения основного стального листа и нанесенного погружением в расплав цинкового сплава слоя покрытия, имеющих повышенную температуру, в процессе образования нанесенного погружением в расплав цинкового сплава слоя покрытия,

причем температура поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, когда водный раствор приводят в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия, равна или больше 100°C и равна или меньше, чем температура затвердевания слоя покрытия; и

при этом водный раствор, содержащий водорастворимый ингибитор коррозии, удовлетворяет следующему выражению 2:

где Z0 - плотность коррозионного тока покрытого погружением в расплав цинкового сплава стального листа, измеренная в водном растворе 0,5 М NaCl, не содержащем водорастворимого ингибитора коррозии, и Z1 - плотность коррозионного тока покрытого погружением в расплав цинкового сплава стального листа, измеренная в таком водном растворе, содержащем водорастворимый ингибитор коррозии, в котором дополнительно растворен NaCl, так что конечная концентрация NaCl составляет 0,5 М.

| JPS 63297576 A, 05.12.1988 | |||

| JPH 06336664 A, 06.12.1994 | |||

| JP 2008169470 A, 24.07.2008 | |||

| JPS 61238952 A, 24.10.1986 | |||

| JPH 11200000 A, 27.07.1999 | |||

| СТАЛЬНОЙ МАТЕРИАЛ, ПОКРЫТЫЙ Zn-Al-СПЛАВОМ СПОСОБОМ ГОРЯЧЕГО ОКУНАНИЯ, С ОТЛИЧНОЙ ОБРАБАТЫВАЕМОСТЬЮ СГИБАНИЕМ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2379374C2 |

Авторы

Даты

2017-04-11—Публикация

2014-11-13—Подача