Область техники, к которой относится изобретение

Настоящее изобретение относится к покрытому способом горячего окунания стальному материалу, используемому в строительных материалах, автомобилях и бытовых принадлежностях. Более конкретно, настоящее изобретение относится к стальному материалу, покрытому Zn-Al-сплавом способом горячего окунания, который обладает высокой коррозионной стойкостью, в основном необходимой для использования в области строительных материалов, и обеспечивает отличную обрабатываемость покрытого слоя сгибанием, а также относится к способу его получения.

Уровень техники

До сих пор широко распространен способ улучшения коррозионной стойкости стального материала за счет нанесения цинкового (Zn) покрытия на поверхность стального материала. В настоящее время стальной материал с нанесенным Zn покрытием еще производится и используется в больших количествах. Однако во многих областях применения возникает ситуация, когда только за счет нанесения Zn покрытия не достигается достаточно высокая коррозионная стойкость. С целью усиления коррозионной стойкости нанесенного покрытия применяется стальной лист, покрытый Zn-Al-сплавом способом горячего окунания (стальной лист Galvalume), полученный путем добавления алюминия (Аl). Например, в случае нанесения покрытия Zn-Al-сплава способом горячего окунания, который раскрыт в публикации японского патента, прошедшего экспертизу (Kokoku) №61-28748, наносится сплав, содержащий Аl в количестве от 25 до 75% по массе и Si в количестве от 0,5% или больше от содержания Аl, остальное по существу Zn, и таким образом, достигается хорошая коррозионная стойкость.

Однако недавно появилась потребность в более значительном усилении коррозионной стойкости, главным образом, в области использования для строительных материалов и с целью удовлетворения такой потребности авторы настоящего изобретения ранее разработали стальной материал, покрытый Zn-Al-Cr-сплавом, описанный в публикации японского патента, не прошедшего экспертизу (Kokai) №2002-356759, где слой покрытия из сплава наносится путем добавления Сr и, кроме того, Mg в слой нанесенного покрытия Zn-Al с целью получения высокой коррозионной стойкости, превосходящий традиционный стальной лист, покрытый Zn-Al-сплавом способом горячего окунания (стальной лист Galvalume).

Однако, когда этот покрытый стальной материал, как таковой или после нанесения, подвергают деформации сгибанием, иногда возникает проблема, приводящая к снижению коррозионной стойкости, которая заключается в образовании трещин в слое нанесенного покрытия или в ухудшении внешнего вида детали, обработанной изгибом.

Следовательно, цель настоящего изобретения заключается в решении описанных выше проблем стального материала, покрытого Zn-Al-Cr-сплавом, и разработке стального материала, покрытого Zn-Al-сплавом способом горячего окунания, который обеспечивает высокую коррозионную стойкость, отличную обрабатываемость сгибанием слоя покрытия, и способа его получения.

Раскрытие изобретения

Авторы настоящего изобретения выполнили различные исследования нанесенной слоистой структуры стального материала, покрытого сплавом Zn-Al, а также условий производства и обрабатываемости сгибанием нанесенного слоя. В результате было установлено, что в случае применения описанной ниже технологии может быть получен стальной материал, покрытый Zn-Al сплавом, имеющий отличную обрабатываемость сгибанием нанесенного слоя, и создан способ его получения. Настоящее изобретение было осуществлено на основе этого наблюдения.

(1) Стальной материал, покрытый Zn-Al-сплавом способом горячего окунания, с отличной обрабатываемостью сгибанием, имеющий нанесенный слой, содержащий в % по массе: от 25 до 85 Аl, от 0,05 до 5 одного или обоих из металлов Сr и Мn, и Si в количестве от 0,5 до 10 от содержания Аl, причем остальное приходится на Zn и неизбежные примеси, в котором средний размер блесток цинка на покрытой поверхности составляет 0,5 мм или больше.

(2) Стальной материал, покрытый Zn-Al-сплавом способом горячего окунания, с отличной обрабатываемостью сгибанием, как описано в (1), в котором нанесенный слой содержит более чем от 0,1% до 5% по массе Сr.

(3) Стальной материал, покрытый Zn-Al-сплавом способом горячего окунания, с отличной обрабатываемостью сгибанием, как описано в (1) или (2), в котором нанесенный слой дополнительно содержит от 0,1 до 5% по массе Mg.

(4) Стальной материал, покрытый Zn-Al-сплавом способом горячего окунания, с отличной обрабатываемостью сгибанием, как описано в любом из пунктов (1)-(3), который имеет слой из сплава, содержащий один или оба из Сr и Мn на поверхности раздела между нанесенным слоем и стальным материалом.

(5) Стальной материал, покрытый Zn-Al-сплавом способом горячего окунания, с отличной обрабатываемостью сгибанием, как описано в любом из пунктов (1)-(4), в котором средний размер блесток цинка на нанесенной поверхности составляет 1,0 мм или больше.

(6) Стальной материал, покрытый Zn-Al-сплавом способом горячего окунания, с отличной обрабатываемостью сгибанием, как описано в (5), в котором средний размер блесток цинка на нанесенной поверхности составляет 3,0 мм или больше.

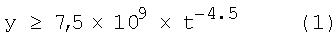

(7) Способ получения стального материала, покрытого Zn-Al-сплавом способом горячего окунания, с отличной обрабатываемостью сгибанием, который представляет собой стальной материал, покрытый Zn-Al-сплавом способом горячего окунания, описанный в любом из пунктов (1)-(6), где способ включает в себя окунание и, таким образом, нанесение покрытия на стальной материал путем горячего окунания в ванну для нанесения покрытия, содержащую в % по массе от 25 до 85 Аl, от 0,05 до 5 одного или двух из Сr и Мn, и Si в количестве от 0,5 до 10% от содержания А1, остальное Zn и неизбежные примеси, охлаждение покрытого стального материала со скоростью 20°С/с или меньше до температуры завершения затвердевания нанесенного слоя и термическую изоляцию стального материала после затвердевания в условиях, определяемых следующей формулой (I):

где t означает температуру термической изоляции покрытого стального материала от 100 до 250°C, и у означает время термической изоляции (в часах).

(8) Способ получения стального материала, покрытого Zn-Al-сплавом путем горячего окунания, с отличной обрабатываемостью сгибанием, как описано в пункте (7), в котором ванна для нанесения покрытия дополнительно содержит от 0,1 до 5% по массе Mg.

(9) Способ получения стального материала, покрытого Zn-Al-сплавом путем горячего окунания, с отличной обрабатываемостью сгибанием, как описано в пунктах (7) или (8), в котором скорость охлаждения покрытого стального материала составляет 15°С/с или меньше.

Краткое описание чертежа

На чертеже показана зависимость между условиями термической изоляции после нанесения покрытия и обрабатываемостью сгибанием слоя покрытия.

Осуществление изобретения

Настоящее изобретение подробно описано ниже.

Стальной материал настоящего изобретения, покрытый Zn-Al-сплавом способом горячего окунания, с отличной коррозионной стойкостью отличается тем, что в состав нанесенного слоя входят: от 25 до 75% по массе Аl, от 0,05 до 5% по массе одного или двух из Сr и Мn, и Si в количестве от 0,5 до 10% по массе от содержания Аl, остальное Zn и неизбежные примеси. Предпочтительно в состав нанесенного слоя дополнительно входят от 0,1 до 5% по массе Mg. В данном описании выражение «покрываемый стальной материал» означает железный или стальной материал, такой как стальной лист, стальная труба и стальная проволока.

В составе нанесенного слоя Аl составляет от 25 до 75% по массе. Если содержание Аl меньше, чем 25% по массе, коррозионная стойкость снижается, тогда как, если алюминия больше 75% по массе, то снижается коррозионная стойкость режущей кромки, или необходимо поддерживать повышенную температуру ванны для нанесения покрытия из сплава, что приведет к высокой стоимости производства. Кроме того, в составе нанесенного слоя, один или оба из Сr и Мn составляют от 0,05 до 5% по массе. Если содержание одного или двух из Сr и Мn меньше, чем 0,05% по массе, эффект повышения коррозионной стойкости является неудовлетворительным, тогда как, если их содержание превышает 5% по массе, происходит увеличение количества окалины, образующейся в ванне для нанесения покрытия. С точки зрения коррозионной стойкости, предпочтительно один или оба из Сr и Мn содержатся в избытке 0,1% по массе. Более предпочтительно Сr содержится от более чем 0,1% до 5% по массе, еще более предпочтительно от 0,2 до 5% по массе.

В состав нанесенного слоя Si добавляют в количестве от 0,5% или больше от содержания Аl, поскольку кремний помогает предотвратить чрезмерный рост слоя Fe-Al сплава, образующегося на поверхности раздела сталь/нанесенное покрытие, и таким образом, усиливается адгезия нанесенного слоя к поверхности стали. Если содержание Si превышает 10% от содержания Аl, то эффект подавления образования слоя из Fe-Al сплава доходит до насыщения, и в то же время, это может привести к ухудшению обрабатываемости нанесенного слоя. Следовательно, верхним пределом содержания Si является 10% от содержания Аl. Когда важным показателем является обрабатываемость нанесенного слоя, предпочтительным верхним пределом содержания Si является 5% от содержания Аl.

Что касается структуры нанесенного слоя, средний размер блесток цинка составляет 0,5 мм или больше. Размер блесток цинка определяется путем исследования поверхности покрытия с помощью оптического микроскопа. При затвердевании структуры наблюдаются дендритные ячейки Аl, причем расстояние между центрами дендритных ячеек обычно определяется путем исследования с помощью оптического микроскопа с приблизительным увеличением от 20 до 50 раз. Если средний размер блесток цинка меньше, чем 0,5 мм, то при проведении гибочных работ в нанесенном слое образуется множество трещин и обрабатываемость сгибанием ухудшается. Более того, рельеф блесток цинка, как отличительный признак покрытого стального материала настоящего изобретения, зрительно не воспринимается, и внешний вид материала ухудшается. В случае, когда необходим повышенный уровень обрабатываемости сгибанием, предпочтительно средний размер блесток цинка составляет 1,0 мм или больше, более предпочтительно 3,0 мм или больше.

Верхний предел размера блесток цинка конкретно не оговаривается, но если размер блесток цинка становится крупным, то внешний вид значительно ухудшается, и поэтому предпочтительный размер блесток цинка обычно составляет 10 мм или меньше.

Причина, по которой размер блесток цинка влияет на обрабатываемость нанесенного слоя, в настоящее время не вполне ясна, однако предлагается следующее объяснение: в случае высокой скорости охлаждения до завершения затвердевания нанесенного слоя, после нанесения покрытия способом горячего окунания, или в случае если термическая изоляция осуществляется не в условиях, указанных в формуле (1), после затвердевания, размер блесток цинка становится мелким, и в то же время повышается твердость нанесенного слоя, в результате при наличии деформации сгибания в нанесенном слое образуется множество трещин.

Когда в состав нанесенного слоя дополнительно входят от 0,1 до 5% по массе Mg, может быть получена повышенная коррозионная стойкость. Если Mg добавляется в количестве от менее чем 0,1% по массе, такая добавка не может обеспечить эффект дополнительного повышения коррозионной стойкости, тогда как, если количество добавки превышает 5% по массе, то эффект повышения коррозионной стойкости доходит до насыщения, и одновременно существует высокая вероятность увеличения количества окалины, образовавшейся в ванне для нанесения покрытия.

В структуре нанесенного слоя, предпочтительно слоя сплава Fe-Al, образовавшегося на поверхности раздела между нанесенным слоем и базовым стальным материалом, содержится один или оба металла из Сr и Мn. За счет пассивации хрома и защитной коррозии марганца считается, что Сr и Мn, осажденные в слое Fe-Al сплава, обеспечивают эффект, предотвращающий коррозию базового стального материала и повышающий коррозионную стойкость в процессе растворения нанесенного слоя при развитии коррозии и обнажении части поверхности базового стального материала.

Слой сплава, содержащего Сr и Мn, может быть проанализирован методами электронно-зондового микроанализа (ЕРМА) или анализа спектра газового разряда (GDS) поперечного сечения нанесенного слоя. Толщина слоя из сплава не ограничивается конкретной величиной, однако эффект за счет образования слоя из сплава достигается, когда его толщина составляет 0,05 мкм или больше. При очень большой толщине обрабатываемость нанесенного слоя сгибанием ухудшается, что является нежелательным. Предпочтительно толщина составляет 3 мкм или меньше. Образование слоя из сплава начинается сразу после окунания покрываемого стального материала в ванну для нанесения покрытия способом горячего окунания и после этого протекает до тех пор, пока не завершится затвердевание нанесенного слоя, и температура покрытого стального материала падает приблизительно до 400°С или ниже. Следовательно, толщину сплавного слоя можно регулировать путем регулирования, например, температуры ванны для нанесения покрытия, времени погружения покрываемого стального материала или скорости охлаждения после нанесения покрытия.

Для того чтобы получить средний размер блесток цинка, равный 0,5 мм или больше, и обеспечить хорошую обрабатываемость сгибанием нанесенного слоя, стальной материал после затвердевания необходимо термически изолировать в условиях, определяемых следующей формулой (I):

где t означает температуру для термической изоляции покрытого стального материала от 100 до 250°С, и у означает время термической изоляции (в часах).

На чертеже приведены данные, полученные, когда материал, имеющий толщину нанесенного слоя 15 мкм, покрытый с использованием состава покрытия: 55% Al-l,5% Si-0,2% Cr-l% Mg - остальное Zn, и охлажденный со скоростью 15°С/с, подвергается термообработке/термической изоляции, и исследуется зависимость обрабатываемости сгибанием нанесенного слоя от температуры термической изоляции и времени термической изоляции. В этом испытании обрабатываемости сгибанием нанесенного слоя, после ЗТ гибочной обработки, верхний участок детали длиной 1 мм, обработанной сгибанием, исследуется с помощью микроскопа и оценивается согласно следующим критериям (3Т гибочная обработка означает сгибание пластины, имеющей толщину Т, под действием которого модельная пластина, имеющая толщину 3Т, пакетируется в согнутой части; следовательно, сгибание усиливается в последовательности 0Т, 1T, 2T, 3Т):

: отсутствуют трещины при сгибании (наблюдается исключительное улучшение по сравнению с материалом, не подвергнутым термической изоляции/термообработке),

: отсутствуют трещины при сгибании (наблюдается исключительное улучшение по сравнению с материалом, не подвергнутым термической изоляции/термообработке),

: от 1 до 5 трещин при сгибании (наблюдается эффект улучшения по сравнению с материалом, не подвергнутым термической изоляции/термообработке),

: от 1 до 5 трещин при сгибании (наблюдается эффект улучшения по сравнению с материалом, не подвергнутым термической изоляции/термообработке),

Δ: от 6 до 10 трещин при сгибании (такой же уровень наблюдается для материала, не подвергнутого термической изоляции/термообработке).

Если температура термической изоляции меньше, чем 100°С, необходимо длительное время термической изоляции для получения эффекта улучшения обрабатываемости сгибанием, и это вызывает снижение производительности, тогда как, если эта температура превышает 250°С, эффект улучшения не увеличивается.

Указанная выше формула представляет собой экспоненциальную аппроксимацию зависимости между температурой термической изоляции и временем термической изоляции при условии получения эффекта улучшения обрабатываемости сгибанием нанесенного слоя, который регистрируется в испытании и представлен на чертеже. Предположительно причина улучшения обрабатываемости нанесенного слоя за счет термообработки/термической изоляции объясняется следующим механизмом. Когда полученный нанесенный материал находится в состоянии как есть, в нанесенном слое присутствует множество осажденных мелких частиц. Эти осажденные мелкие частицы ингибируют переходный процесс при сгибающей деформации нанесенного слоя, и ухудшается обрабатываемость нанесенного слоя. За счет применения термообработки/термической изоляции осажденные мелкие частицы укрупняются, и обрабатываемость нанесенного слоя улучшается. В этой связи, если используется термическая изоляция/термообработка при температуре выше 250°С, сами крупные осажденные частицы плавятся в нанесенном слое, и при охлаждении нанесенного материала снова образуются осажденные мелкие частицы, в результате не достигается эффект улучшения обрабатываемости нанесенного слоя.

Остаток в композиции нанесенного слоя, то есть компоненты, отличающиеся от Аl, Сr, Мn и Si, содержит цинк и неизбежные примеси. Используемое здесь выражение «неизбежные примеси» означает элементы, которые неизбежно смешиваются в процессе получения покрытия сплава из исходного материала, такие как Pb, Sb, Sn, Cd, Fe, Ni, Сu и Ti, и элементы, растворенные из стального материала или тигля для покрытия, и смешиваются в ванной для нанесения покрытия. Концентрация этих неизбежных примесей может составлять до 1% по массе от содержания Аl.

Толщина покрытия не имеет конкретных ограничений, но если толщина покрытия слишком мала, эффект повышения коррозионной стойкости за счет нанесенного слоя является неудовлетворительным, тогда как если толщина слишком велика, ухудшается обрабатываемость сгибанием нанесенного слоя, и легко образуются трещины.

Соответственно, толщина покрытия предпочтительно составляет от 5 до 40 мкм. В случае, когда требуется особенно хорошая обрабатываемость сгибанием, верхний предел толщины покрытия предпочтительно составляет 15 мкм или меньше.

В способе получения покрытого стального материала настоящего изобретения подлежащий покрытию стальной материал окунают в покрывающую ванну, содержащую в % по массе от 25 до 85 Аl, от 0,05 до 5 одного или обоих металлов Сr и Мn, и Si в количестве от 0,5 до 10% от количества Аl и содержащую, по желанию, от 0,1 до 5% по массе Mg, остальное Zn и неизбежные примеси, и покрытый стальной материал охлаждается до температуры завершения затвердевания нанесенного слоя со скоростью охлаждения 20°С/с или меньше, предпочтительно 15°С/с или меньше, более предпочтительно 10°С/с или меньше. До окунания в ванну для нанесения покрытия стальной материал, подлежащий покрытию, может быть подвергнут обезжиривающей обработке щелочью и обработке травлением с целью улучшения смачиваемости, адгезии или тому подобного при нанесении покрытия.

В качестве способа нанесения покрытия на стальной материал, подлежащий покрытию, может быть использован способ непрерывного осуществления стадий восстановления-отжига покрываемого стального материала при нагревании с использованием системы неокислительной печи - восстановительной печи или печи полного восстановления, окунания материала в ванну для нанесения покрытия, извлечения покрытого стального материала и, после регулирования заданной толщины покрытия с помощью системы газового соскабливания, охлаждения стального материала. Кроме того, может быть использован способ нанесения покрытия путем обработки поверхности покрываемого стального материала флюсом, с использованием хлорида цинка, хлорида аммония или других реагентов, с последующим окунанием стального материала в ванну для нанесения покрытия.

Что касается способа получения ванны для нанесения покрытия, то может быть термически расплавлена предварительно приготовленная композиция сплава в диапазоне состава, указанного в настоящем изобретении, или также может быть использован способ термического расплавления соответствующих элементарных металлов или двух или более сплавов в комбинации, обеспечивающей получение заданного состава. Термическое расплавление может быть осуществлено способом непосредственного плавления покрывающего сплава в ванне для нанесения покрытия или способом предварительного плавления покрывающего сплава в печи предварительного плавления с перемещением расплава в ванну для нанесения покрытия. Предпочтительным является способ с использованием печи предварительного плавления, потому что такие примеси, как окалина, образующаяся при расплавлении покрывающего сплава, легко удаляется, или облегчается регулирование температуры ванны для нанесения покрытия, хотя возрастают затраты на монтаж оборудования.

Поверхность ванны для нанесения покрытия может быть закрыта термостойким материалом, таким как керамика и стекловолокно, с целью снижения количества окалины оксидного типа, образующейся в результате контакта поверхности ванны для нанесения покрытия с воздухом. Скорость охлаждения во время охлаждения и затвердевания слоя, нанесенного способом горячего окунания, устанавливается равной 20°С/с или меньше, причем после затвердевания осуществляется термическая изоляция в условиях, определенных формулой (1), таким образом, средний размер блесток цинка составляет 0,5 мм или больше, и достигается хорошая обрабатываемость. Если скорость охлаждения превышает указанный выше предел, то блестки цинка становятся мелкодисперсными, и ухудшается не только обрабатываемость сгибанием нанесенного слоя, но также и внешний вид поверхности. Если термическая изоляция проводится не в условиях, указанных в формуле (1), то блестки цинка желательного размера не получаются.

Скорость охлаждения стального материала с покрытием после горячего окунания регулируется во временном интервале между удалением покрытого стального материала из ванны для нанесения покрытия способом горячего окунания и завершением затвердевания нанесенного слоя. Что касается конкретного метода контроля скорости охлаждения, то контроль может быть осуществлен путем регулирования температуры атмосферы на периферии покрытого стального материала, путем регулирования относительной скорости потока воздуха к покрытому стальному материалу или, по желанию, за счет использования индукционного нагрева или нагревающей горелки со сжигаемым топливом. Скорость охлаждения покрытого стального материала может быть рассчитана путем измерения интервала времени между удалением покрытого стального материала из ванны для нанесения покрытия способом горячего окунания и завершением затвердевания нанесенного слоя. При этом завершение затвердевания слоя, нанесенного способом горячего окунания, может быть подтверждено визуально, по изменению состояния поверхности. Время до затвердевания можно рассчитать путем деления расстояния до завершения затвердевания нанесенного слоя на производительность.

Скорость охлаждения покрытого стального материала после завершения затвердевания нанесенного слоя не имеет конкретной величины, но покрытый стальной материал предпочтительно охлаждается со скоростью 30°С/с или больше, поскольку тогда эффект улучшения обрабатываемости сгибанием нанесенного слоя становится более выраженным. Однако в настоящем изобретении покрытый стальной материал после затвердевания должен подвергаться дополнительной термической изоляции в условиях, указанных выше в формуле (1), с целью достижения хорошей обрабатываемости сгибанием нанесенного слоя.

Что касается метода термической изоляции, например, при получении нанесенного покрытия непрерывным способом горячего окунания может быть использовано наматывание покрытого стального материала, температура которого поддерживается выше, чем условия температуры, указанные в настоящем изобретении, и термическая изоляция покрытого стального материала в существующем состоянии. В случае, когда покрытый стальной материал, после непрерывного процесса нанесения покрытия способом горячего окунания, охлаждается до температуры ниже, чем условия температуры, указанные в настоящем изобретении, например, может быть использован способ нагревания и термической изоляции покрытого стального материала с помощью камеры нагревания и термической изоляции или подобного устройства, или способ однократного разматывания покрытого стального материала, повторного нагрева до заданной температуры с помощью индукционного нагревательного устройства или непрерывной нагревательной печи, с последующим наматыванием и термической изоляцией покрытого стального материала.

Согласно изобретению поверхность стального материала, покрытого Zn-Al сплавом способом горячего окунания, может быть подвергнута, например, покрытию таким материалом, как смола полиэфирного типа, смола акрилового типа, смола фтористого типа, смола винилхлоридного типа, смола уретанового типа и смола эпоксидного типа, путем нанесения валиком, нанесения методом распыления, нанесения поливом или окунанием, или путем наслаивания пленки ламината на пластиковую пленку, такую как пленка акриловой смолы. Когда таким образом образуется покрытие на нанесенном слое, может быть достигнута отличная коррозионная стойкость в коррозионной атмосфере на плоской части поверхности, на режущей кромке и на части, обработанной сгибанием.

Примеры

Более подробно настоящее изобретение описано ниже.

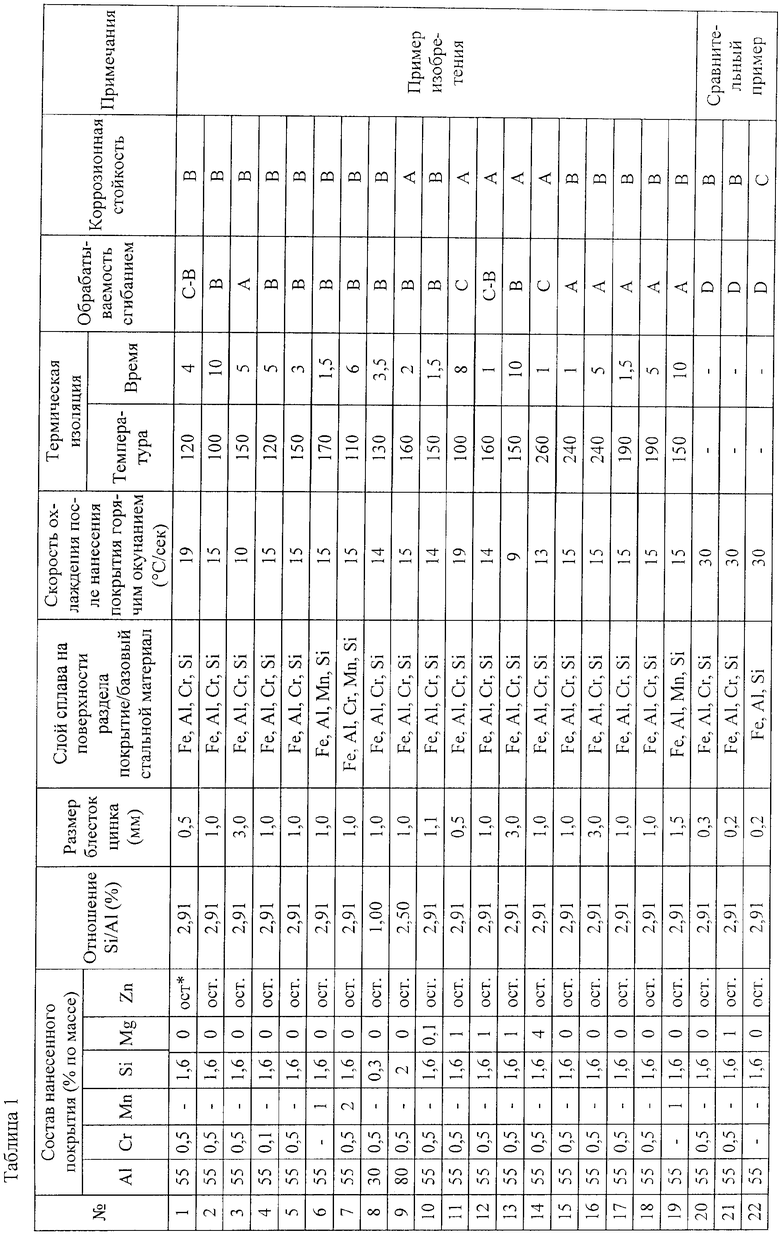

Стальной материал, подлежащий покрытию, окунают в баню, содержащую металлический сплав для нанесения покрытия способом горячего окунания, имеющий состав, приведенный в таблице, и затем обрабатывают в условиях (состав покрытия, скорость охлаждения до температуры завершения затвердевания нанесенного слоя и температура и время термической изоляции после затвердевания) с целью получения стального материала, покрытого сплавом. В примерах 1-19 согласно изобретению и сопоставительных примерах 20-22 холоднокатаный стальной лист, имеющий толщину 0,8 мм, обезжиривают щелочью до нанесения покрытия, подвергают восстановительному отжигу при нагревании до 800°С в атмосфере азота с 10% H2 и после охлаждения до 580°С, погружают на 2 секунды в ванну для нанесения покрытия способом горячего окунания, с целью образования на поверхности нанесенного слоя сплава. Толщина пленки нанесенного покрытия регулируется от 10 до 15 мкм. Температуру ванны для нанесения покрытия способом горячего окунания устанавливают равной 560°С в примере 9 согласно изобретению, 640°С в примере 10 согласно изобретению и 605°С в других примерах. Затем проводят процедуру охлаждения и термической изоляции в условиях, указанных в таблице.

Затем нанесенный слой растворяют и с помощью химического анализа определяют состав каждой части нанесенного покрытия и слоя сплава на поверхности раздела с основой покрытия. Толщину нанесенного покрытия определяют путем сравнения массы материала до и после растворения. Кроме того, поверхность исследуют с помощью оптического микроскопа с целью определения среднего размера блесток цинка. Одновременно проводится оценка обрабатываемости сгибанием и коррозионной стойкости следующими ниже методами.

Испытание обрабатываемости сгибанием

Покрытый сплавом стальной материал нарезают на куски размером 30 мм × 40 мм и проводят тест гибочной обработки нанесенного слоя. В тесте обрабатываемости сгибанием нанесенного слоя осуществляется ЗТ гибочная обработка, и затем верхний участок детали длиной 1 мм, обработанной сгибанием, исследуют с помощью микроскопа и оценивают согласно следующим критериям. Характеристики A-D присуждаются следующим образом.

А: отсутствуют трещины при сгибании.

В: от 1 до 5 трещин при сгибании.

С: от 6 до 10 трещин при сгибании.

D: десять или больше трещин при сгибании.

Тест коррозионной стойкости

Испытание с обрызгиванием соленой водой стального материала, покрытого сплавом, проводят в течение 20 суток. Для измерения потери веса нанесенного покрытия за счет коррозии материал после коррозионного испытания окунают в ванну для обработки, содержащую 200 г/л СrО3, при температуре 80°С, на 3 минуты, и продукт коррозии растворяется и удаляется. Потеря веса нанесенного покрытия в связи с коррозией измеряется в единицах массы. Коррозионную стойкость рассматривают в соответствии со следующими критериями оценки, и характеристики A- D присуждаются следующим образом.

А: Потеря веса покрытия от коррозии 5 г/м2 или меньше.

В: Потеря веса покрытия от коррозии от более чем 5 г/м2 до 10 г/м2.

С: Потеря веса покрытия от коррозии от более чем 10 г/м2 до 20 г/м2.

D: Потеря веса покрытия от коррозии более чем 20 г/м2.

Как видно из таблицы, во всех примерах изобретения от 1 до 19, обрабатываемость сгибанием и коррозионная стойкость являются хорошими. С другой стороны, в сравнительных примерах от 20 до 22, в связи с высокой скоростью охлаждения после нанесения покрытия, блестки цинка имеют малый размер, и обрабатываемость сгибанием является неудовлетворительной. В сравнительном примере 22, по причине отсутствия Сr и Мn в нанесенном слое, коррозионная стойкость является неудовлетворительной.

Стальной материал настоящего изобретения, покрытый Zn-Al-сплавом способом горячего окунания, обладает хорошей обрабатываемостью при сгибании нанесенного слоя и может быть использован в области получения строительных материалов, автомобилей и бытовых принадлежностей, где часто требуются гибочные работы стального материала, т.е. материал имеет высокую промышленную полезность. Кроме того, в способе получения покрытого стального материала настоящего изобретения может быть использовано существующее оборудование как таковое для нанесения покрытия путем горячего окунания, причем покрытый стальной материал можно легко и эффективно производить без чрезмерного увеличения себестоимости.

Изобретение относится к покрытому способом горячего окунания стальному материалу, используемому в строительных материалах, автомобилях и бытовых принадлежностях. Стальной материал, покрытый Zn-Al-сплавом, с отличной обрабатываемостью сгибанием, при этом нанесенный слой содержит в % по массе: Аl от 25 до 85, один или оба из металлов Сr и Мn от 0,05 до 5 и Si от 0,5 до 10% от содержания А1, остальное Zn и неизбежные примеси, в котором средний размер блесток цинка на покрытой поверхности составляет 0,5 мм или больше. Способ получения указанного стального материала, покрытого Zn-Al-сплавом, включает нанесение покрытия на стальной материал путем горячего окунания в ванну для нанесения покрытия, содержащую в % по массе: от 25 до 85 Аl, от 0,05 до 5 одного или двух из Сr и Мn, и Si в количестве от 0,5 до 10% от содержания Аl, остальное Zn и неизбежные примеси, охлаждение покрытого стального материала со скоростью 20°С/с или меньше до температуры завершения затвердевания нанесенного слоя и термическую изоляцию стального материала после затвердевания в условиях, определяемых следующей формулой: у≥7,5·109·t-4,5, где t означает температуру для термической изоляции покрытого стального материала от 100 до 250°С, и у означает время термической изоляции (в часах). Стальной материал, покрытый Zn-Al-сплавом, обладает высокой коррозионной стойкостью и отличной обрабатываемостью сгибанием нанесенного слоя. 2 н. и 7 з.п. ф-лы, 1 табл., 1 ил.

1. Стальной материал, покрытый способом горячего окунания Zn-Al-сплавом, с отличной обрабатываемостью при сгибании и имеющий нанесенный слой, содержащий, мас.%:

Аl от 25 до 85,

один или оба из металлов Сr и Мn от 0,05 до 5, и

Si от 0,5 до 10% от содержания Аl,

остальное Zn и неизбежные примеси, в котором средний размер блесток цинка на покрытой поверхности составляет 0,5 мм или больше.

2. Стальной материал по п.1, в котором указанный нанесенный слой содержит больше чем от 0,1% до 5% по массе Сr.

3. Стальной материал по п.1, в котором указанный нанесенный слой дополнительно содержит от 0,1 до 5 мас.% Mg.

4. Стальной материал по п.1, который имеет слой из сплава, содержащий один или оба из Сr и Мn на поверхности раздела между нанесенным слоем и стальным материалом.

5. Стальной материал по п.1, в котором средний размер блесток цинка на нанесенной поверхности составляет 1,0 мм или больше.

6. Стальной материал по п.5, в котором средний размер блесток цинка на нанесенной поверхности составляет 3,0 мм или больше.

7. Способ получения стального материала, покрытого Zn-Al-сплавом путем горячего окунания, с отличной обрабатываемостью при сгибании, по любому из пп.1-6, который включает нанесение покрытия на стальной материал путем горячего окунания в ванну для нанесения покрытия, содержащую, мас.%: от 25 до 85 Аl, от 0,05 до 5 одного или двух из Сr и Мn, и Si в количестве от 0,5 до 10% от содержания Аl, остальное Zn и неизбежные примеси, охлаждение покрытого стального материала со скоростью 20°С/с или меньше до температуры завершения затвердевания нанесенного слоя, и термическую изоляцию стального материала после затвердевания в условиях, определяемых следующей формулой (I):

где t - температура для термической изоляции покрытого стального материала от 100 до 250°С; у - время термической изоляции, ч.

8. Способ по п.7, в котором ванна для нанесения покрытия дополнительно содержит от 0,1 до 5% по массе Mg.

9. Способ по любому из пп.7 или 8, в котором скорость охлаждения покрытого стального материала составляет 15°С/с или меньше.

| JP 2004263268 А, 24.09.2004 | |||

| JP 2002356759 A, 13.12.2002 | |||

| JP 2003277905 A, 02.10.2003 | |||

| JP 10152765 A, 09.06.1998 | |||

| JP 2002249862 A, 06.09.2002 | |||

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ЧУГУНА И СТАЛИ | 2001 |

|

RU2202649C1 |

| Расплав для нанесения защитных покрытий | 1989 |

|

SU1687644A1 |

Авторы

Даты

2010-01-20—Публикация

2005-09-01—Подача