Изобретение относится к конструкции реактора для каталитической конверсии углеводородов, который может быть использован в химической промышленности, например в производстве метанола.

Известны следующие основные конструкции аппаратов превращения углеводородов в синтез-газ, получившие широкое промышленное применение [Справочник азотчика. Т. 1 / Под ред. Е.Я. Мельникова. М.: Химия, 1986 г. - 512 с.]:

- трубчатые печи (многорядная трубчатая печь, террасная двухъярусная печь);

- шахтные конверторы.

Трубчатые печи обогреваются теплом наружного горения топлива в воздухе и не требуют чистого кислорода, но верхняя температура в слое катализатора ограничена прочностными характеристиками стали реакционных труб и не должна превышать 900°C, температура в реакционной зоне при этом составляет ~800°C, что не позволяет обеспечить глубокую переработку природного газа при экономически оправданных условиях процесса.

Шахтный конвертор подразумевает подачу реагентов на слой катализатора, в том числе и кислорода, который обеспечивает протекание реакции горения с выделением тепла и поддержанием заданной высокой температуры. Чистый кислород может быть обеспечен блоком разделения воздуха, это приводит к дополнительным материальным затратам. Если использовать воздух, то получается конвертированный газ с большим содержанием азота. Количество диоксида углерода, образующегося в реакции, не позволяет использовать получаемый конвертированный газ для синтеза метанола без его предварительной очистки от углекислоты.

Известна печь для парового риформинга углеводородной фракции [патент 2462413 Российской Федерации, МПК B01J 8/06, C01B 3/38. Новая печь для парового риформинга, содержащая пористые горелки / Жирудьер Фабрис, Фишер Беатрис; заявитель и патентообладатель ИФП (FR). №2009140150/05; заявл. 05.03.2008; опубл. 27.09.2012], содержащая набор вертикальных труб байонетного типа, подвешенных к верхней части печи, частично заполненных катализатором на основе никеля. Трубы распределены в виде параллельных рядов. Тепло, необходимое для реакции парового риформинга, обеспечивают для труб с катализатором за счет горения при помощи длинномерных пористых горелок, расположенных в виде рядов между рядами нагреваемых труб. Печь имеет вытяжные трубы и каналы подачи воздуха.

Недостатком данного аппарата является ограничение верхней температуры отходящих дымовых газов значением 975°C и, как следствие, невозможность обеспечить глубокую переработку углеводородов.

Известно устройство для получения водородсодержащих газов путем проведения паровой каталитической конверсии углеводородов [патент 2009712 Российской Федерации, МПК B01J 8/04. Аппарат для проведения паровой каталитической конверсии углеводородов / Астановский Д.Л., Астановский Л.З., Андрианов В.В., Калашников В.А., Корчака Н.И., Микитенко Л.А., Ромашевский В.Б.; заявитель и патентообладатель Астановский Д.Л. №4633249/26; заявл. 01.12.1988; опубл. 30.03.1994]. Внутри корпуса аппарата находится камера сгорания топлива, соединенная с каналами в виде спиральных перегородок для прохода теплоносителя через распределительную камеру, при этом последняя выполнена в виде полого диска. Конструкция аппарата позволяет осуществлять процесс конверсии при заданном давлении, обеспечить равномерный подвод тепла к катализатору и парогазовой смеси, проходящей через него. При этом исключается необходимость использования кислорода для проведения парокислородной конверсии, как это проводится в шахтных конверторах при производстве водорода и метанола, или применение дорогостоящих толстостенных реакционных труб из жаропрочных сплавов, как это осуществляется в трубчатых аппаратах для проведения процесса конверсии.

Недостатком данного аппарата является ограничение верхней температуры процесса из-за применения стальных материалов деталей и, как следствие, невозможность обеспечить глубокую переработку углеводородов, а также сложность внутреннего устройства.

Известен каталитический конвертор для первичного и вторичного риформинга углеводородов [патент 2131765 Российской Федерации, МПК B01J 8/06, C01B 3/38. Конвертор для двухступенчатой каталитической конверсии углеводородов / Сосна М.Х., Иржи Кубец, Левин И.Р.; заявитель и патентообладатель Сосна М.Х. №98100906/25; заявл. 28.01.1998; опубл. 20.06.1999]. Конвертор состоит из двух ступеней, размещенных в одном футерованном корпусе с реакционными трубами в нижней части, заполненными катализатором для первой ступени конверсии, которые выполнены в виде модулей, а катализаторный слой второй ступени конверсии размещен в верхней части корпуса. Плотные пучки труб модуля охвачены с наружной и внутренней сторон профильными кожухами, поверхность которых конгруэнтна поверхности реакционных труб, закрепленных в трубных решетках, к которым примыкают соответственно сборные камеры. Каждый модуль снабжен по оси сборным стояком, верхняя часть которого прикреплена к верхней трубной решетке, а нижняя проходит через нижнюю сборную камеру, в которой концентрично нижней части стояка размещена труба с компенсатором. Реакционные трубы в нижней части снабжены сильфонами, под верхней трубной решеткой имеется защитная перегородка, а в верхней сборной камере установлен обтекатель. Наружный профильный кожух имеет направляющую обечайку, модуль имеет сверху тепловую изоляцию и защитный колпак.

Недостатком данной конструкции является сложность внутреннего устройства аппарата.

Наиболее близкой к заявляемому является конструкция реактора-теплообменника [патент 2459172 Российской Федерации, МПК F28D 21/00, F23D 14/20, B01J 8/00. Компактный реактор-теплообменник, использующий множество пористых горелок / Жирудьер Фабрис, Фишер Беатрис; заявитель и патентообладатель ИФП (FR). №2009140147/06; заявл. 05.03.2008; опубл. 20.08.2012], предназначенного для осуществления ярко выраженных эндотермических реакций, содержащего паровую камеру общей цилиндрической формы, закрытую в своей верхней части куполом по существу эллипсоидной формы и в своей нижней части дном по существу эллипсоидной формы, при этом упомянутая паровая камера содержит множество вертикальных труб, которые установлены вдоль цилиндрической части паровой камеры и внутри которых циркулируют реактивы, при этом упомянутые трубы содержат, по меньшей мере, один конец, сообщающийся с наружным пространством реактора-теплообменника, и нагреваются множеством пористых горелок, работающих без предварительного смешивания и установленных вертикально между нагреваемыми трубами. Реактор-теплообменник в соответствии с настоящим изобретением предназначен для осуществления ярко выраженных эндотермических реакций при температурах, которые могут достигать 950°C.

Недостатком данного аппарата является ограничение верхней температуры процесса значением 950°C и, как следствие, невозможность обеспечить глубокую переработку метана, а также технические трудности изготовления и эксплуатации аппарата высокого давления с высокой температурой горения топлива в межтрубном пространстве.

Техническим результатом изобретения является повышение верхней границы температуры каталитического процесса и, как следствие, обеспечение более глубокой переработки метана.

Указанный результат достигается тем, что в реакторе для каталитической паровой и пароуглекислотной конверсии углеводородов, содержащем цилиндрический корпус с эллиптическим дном, закрытый крышкой, при этом во внутренней полости корпуса вдоль цилиндрической его части закреплены на крышке множество вертикальных нагревательных труб байонетного типа, оборудованных горелками и штуцерами подвода топлива, окислителя и штуцером отвода дымовых газов, которые установлены вдоль цилиндрической части, согласно изобретению байонетные трубы выполнены из керамического материала, а горелки расположены внутри байонетных труб.

Технический результат достигается за счет того, что керамические трубы из карбида кремния можно эксплуатировать при температурах до 1350°C без снижения излучающей способности в различных агрессивных средах, а расположение горелок внутри труб позволяет поддерживать расчетную температуру в межтрубном пространстве корпуса реактора высокого давления с катализатором, более низкую по сравнению с температурой адиабатического горения топлива, что упрощает конструкцию и эксплуатацию аппарата. Кроме этого, на поверхности труб не протекает процесс сажеобразования и не образуется окалина, снижается объем токсичных выбросов в атмосферу за счет уменьшения образования оксидов азота.

Изобретение позволяет также повысить глубину переработки природного газа и улучшить экономические показатели производства метанола за счет проведения процесса при более высокой температуре в слое катализатора, т.е. в более выгодных термодинамических условиях. Кроме того, при проведении пароуглекислотной конверсии углеводородов отпадает необходимость очистки конвертированного газа.

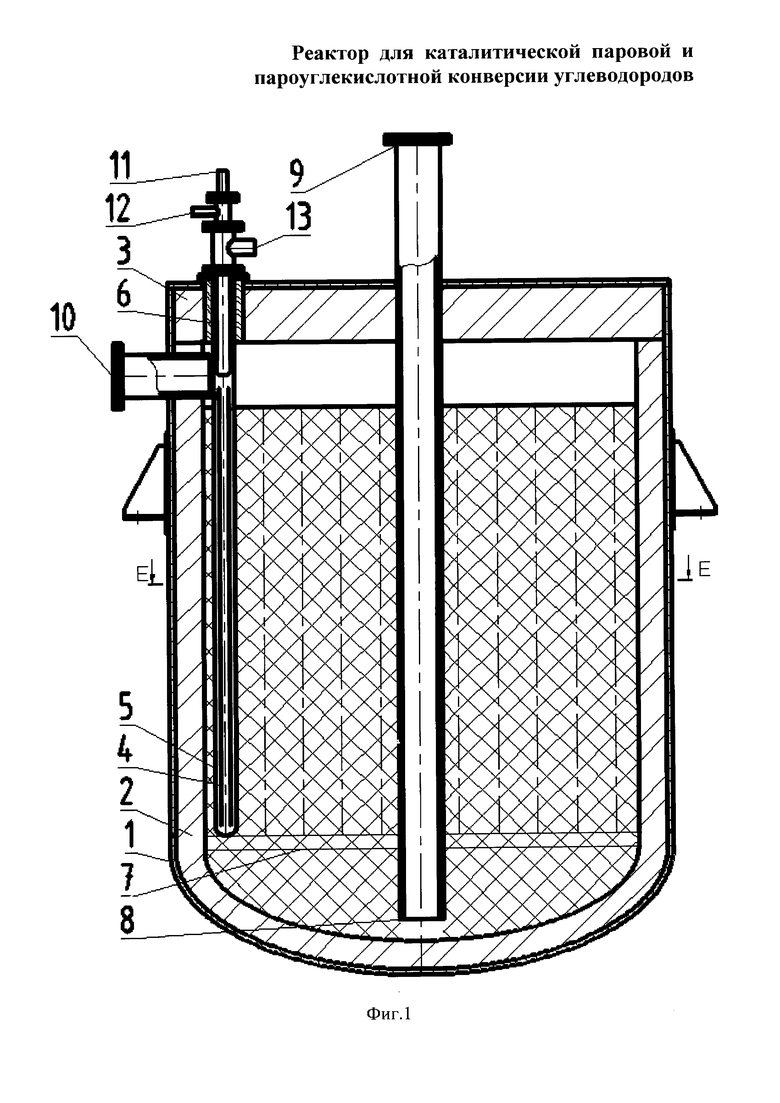

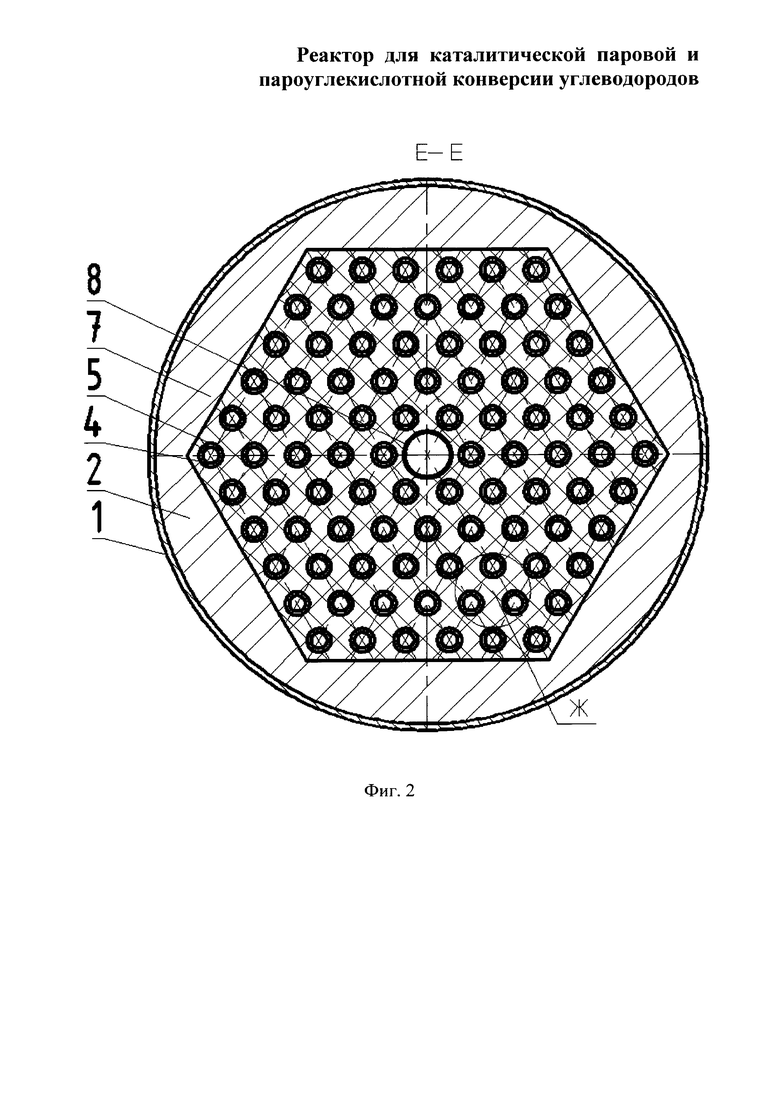

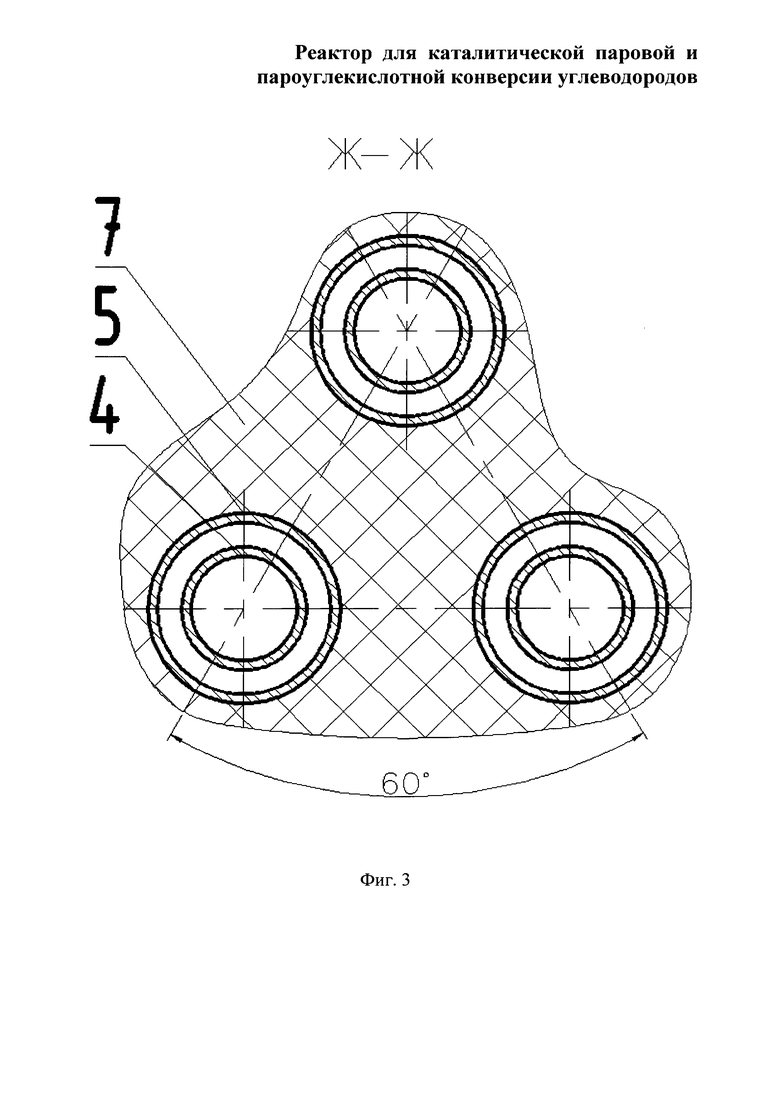

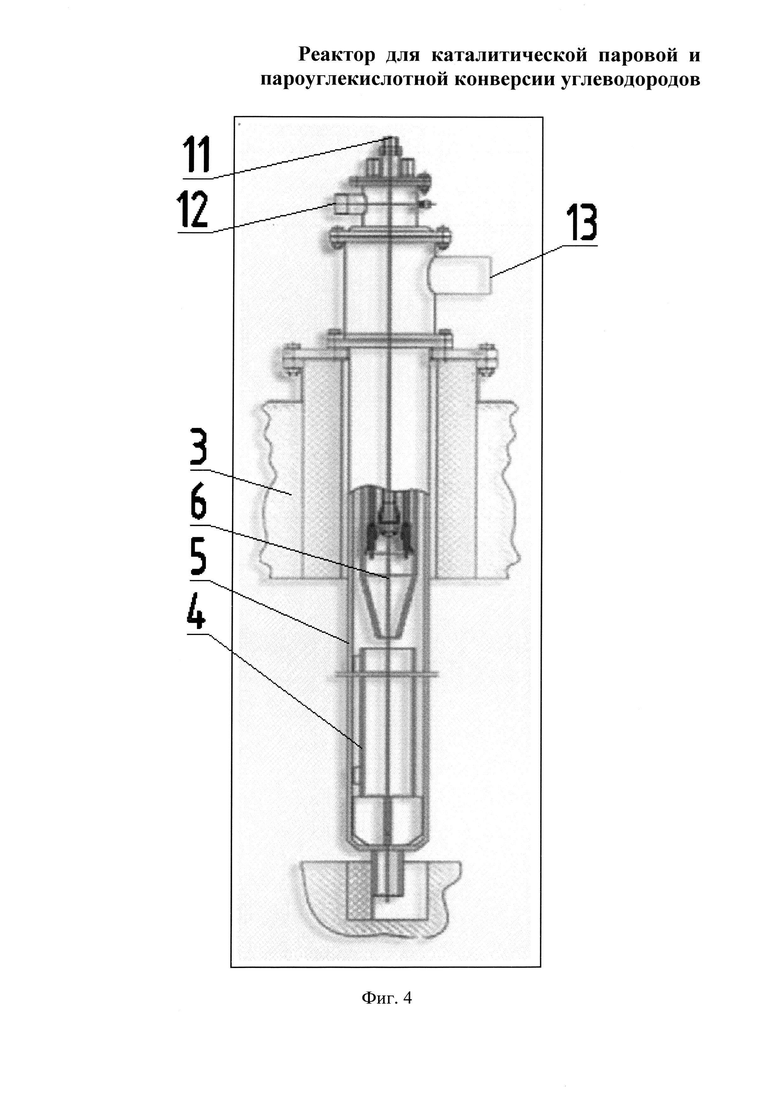

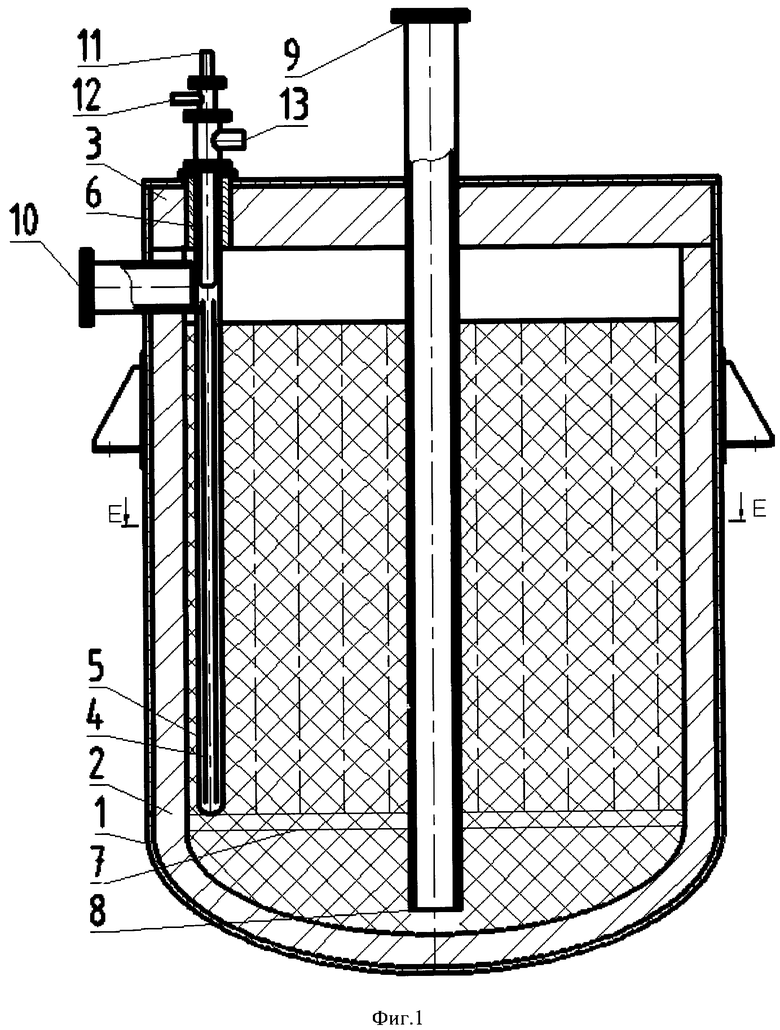

Изобретение поясняется чертежами, где на фиг. 1 представлен разрез реактора по вертикали, на фиг. 2 - его горизонтальный разрез, на фиг. 3 - увеличенный фрагмент горизонтального разреза, на фиг. 4 - вертикальный разрез байонетной трубы с горелкой.

Реактор для каталитической паровой и пароуглекислотной конверсии углеводородов содержит стальной корпус 1 с футеровкой из огнеупорного бетона 2, во внутренней полости корпуса установлены вдоль цилиндрической части вертикально и параллельно друг другу закрепленые на крышке 3 байонетные трубы из керамического материала, включающие внутренние 4 и наружные 5 трубы, например, из самосвязанного карбида кремния, оборудованные горелками 6, между наружными трубами расположен никелевый катализатор 7. В центре реактора установлена центральная труба 8 для выхода конвертированного газа через штуцер 9, для ввода парогазовой смеси предусмотрен штуцер 10, для подачи топливного газа - штуцер 11, для подачи воздуха - штуцер 12, для выхода дымовых газов - штуцер 13.

Реактор работает следующим образом. Предварительно нагретая до 600-800°C парогазовая смесь через штуцер 10 поступает в конвертор на слой никелевого катализатора 7, находящегося в межтрубном пространстве цилиндрического корпуса 1 с футеровкой из огнеупорного бетона 2. При прохождении парогазовой смеси через слой никелевого катализатора сверху вниз на поверхности катализатора протекает эндотермическая реакция паровой конверсии метана и его гомологов. Необходимое количество тепла к слою катализатора подводится за счет сжигания топливного газа во внутренних теплообменник трубах 4 из самосвязанного карбида кремния и дальнейшей передачи тепла через наружные байонетные трубы 5, которые закреплены на крышке 3. Каждая байонетная труба оборудована горелкой 6, к которой через штуцеры 11 и 12 из коллекторов подаются подогретые до 150°C топливный газ и воздух соответственно. Процесс горения протекает во внутренней трубе, образующиеся дымовые газы проходят кольцевой зазор между внутренней и наружной трубой, отдают свое тепло реакционной газовой смеси в слое катализатора и через штуцер 13 с температурой 900-1100°C покидают аппарат. Конвертированный газ, пройдя слой катализатора с температурой 1000-1100°C, по центральной трубе 8 покидает конвертор через штуцер 9. В технологической схеме предусмотрена установка рекуперативного теплообменника для утилизации тепла конвертированного газа и нагрева поступающей в конвертор парогазовой смеси. Количество нагревательных труб определяется производительностью реактора, внутренним диаметром цилиндрического корпуса, наружным диаметром нагревательной трубы и составляет от 50 до 120 труб на квадратный метр сечения корпуса аппарата. Длина нагревательных труб при этом составляет от 3 до 6 м. При температуре на выходе из слоя ~1000°C, общем давлении процесса ~2 МПа и объемной скорости потока ~1000 ч-1 остаточная концентрация метана не превышает 0,4 об. % по сухому газу. Тепловая нагрузка нагревательных труб составляет 5-7⋅104 Вт/м2, она обеспечивается передачей тепла конвекцией и тепловой радиацией от пламени и дымовых газов. При давлении в трубах ~1 МПа и линейной скорости дымовых газов 10-20 м/с коэффициенты теплоотдачи в трубах составляют 150-250 Вт/м2⋅К, при этом доля тепла, передаваемого конвекцией, составляет от 30 до 70% в разных точках нагревательных элементов.

Таким образом, наивысшая температура горения топлива развивается во внутренних трубах, работающих без избыточного давления, а в слое катализатора достигается более высокая температура каталитического процесса по сравнению с перечисленными примерами, что увеличивает глубину протекания эндотермической реакции паровой и пароуглекислотной конверсии углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2394754C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2008 |

|

RU2387629C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| КОНВЕРТОР ДЛЯ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124938C1 |

| СПОСОБ КОНВЕРСИИ ДИЗЕЛЬНОГО ТОПЛИВА И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2786069C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2008 |

|

RU2383819C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2011 |

|

RU2475468C1 |

Изобретение относится к реактору для каталитической паровой и пароуглекислотной конверсии углеводородов, содержащему цилиндрический корпус с эллиптическим дном, закрытый крышкой, при этом во внутренней полости корпуса вдоль цилиндрической его части закреплены на крышке множество вертикальных нагревательных труб байонетного типа, оборудованных горелками и штуцерами подвода топлива, окислителя и штуцером отвода дымовых газов, которые установлены вдоль цилиндрической части. Реактор характеризуется тем, что байонетные трубы выполнены из керамического материала, а горелки расположены внутри байонетных труб. Использование предлагаемого реактора обеспечивает более глубокую переработку метана за счет повышения верхней границы температуры каталитического процесса. 4 ил.

Реактор для каталитической паровой и пароуглекислотной конверсии углеводородов, содержащий цилиндрический корпус с эллиптическим дном, закрытый крышкой, при этом во внутренней полости корпуса вдоль цилиндрической его части закреплены на крышке множество вертикальных нагревательных труб байонетного типа, оборудованных горелками и штуцерами подвода топлива, окислителя и штуцером отвода дымовых газов, которые установлены вдоль цилиндрической части, отличающийся тем, что байонетные трубы выполнены из керамического материала, а горелки расположены внутри байонетных труб.

| RU 2009140150 A, 10.05.2011 | |||

| EP 661768 A1, 05.07.1995 | |||

| WO 2009141517 A1, 26.11.2009. |

Авторы

Даты

2017-04-11—Публикация

2016-05-27—Подача