Настоящее изобретение относится к композиции, армированной волокнами, наряду с изделиями, полученными из нее.

Полипропилен представляет широко используемый в различных областях техники материал, а в частности армированные полипропилены играют важную роль в областях техники, использовавших ранее исключительно неполимерные материалы, в частности металлы. Одним из конкретных примеров армированных полипропиленов являются полипропилены, армированные стекловолокном. Такие материалы могут иметь заданные свойства композиции, благодаря выбору типа полипропилена, количества стекловолокон, а иногда за счет выбора типа используемого связующего агента. Соответственно, в настоящее время полипропилен, армированный стекловолокном, является общепризнанным материалом для применений, требующих высокой жесткости, деформационной теплостойкости и стойкости, как к разрушению при ударной нагрузке, так и к разрушению при динамической нагрузке (примеры включают автомобильные детали, выполняющие несущую функцию в отсеке двигателя, несущие части корпусов панелей, детали стиральных и посудомоечных машин). Однако одним из недостатков коммерчески доступного материала, армированного волокном, является его ограниченная текучесть и технологичность. Существует явная негативная корреляция между содержанием стекловолокна (как правило, в пределах от 10 до 40 масс. %) и текучестью (MFR), что делает формование тонкой стенки или иных тонких деталей трудным или невозможным.

Следовательно, в настоящее время существует необходимость в полипропилене (PP), обладающем качествами, в которых скомбинированы очень высокий уровень жесткости, как правило достигаемый при использовании соединений стекловолокна (GF), с повышенной прочностью. Ключевым параметром в этом контексте является относительное удлинение при разрыве (или относительное удлинение к моменту разрыва, εB), которое в норме имеет очень низкий уровень, то есть, <3,0%) для разновидностей PP/GF.

Как правило, это труднодостижимо из-за сцепления в PP/GF композитах, достигнутого химической реакцией между GF проклеивающим веществом (нанесение покрытия на поверхность) и в норме нанесенным усилителем адгезии, ограничивающим деформацию матрицы полимера. Предел деформации возрастает еще сильнее с повышением содержания стекловолокна, но, с другой стороны, качество сцепления имеет решающее значение для жесткости и ударной прочности (сопротивление удару) материала.

В виду требований законодательства по снижению выбросов углекислого газа в атмосферу и необходимости в экономичных двигателях, особый интерес в области автомобильной промышленности вызывает снижение массы. Потенциальная область интересов включает замещение «материалов с высокой плотностью» более легкими источниками или снижение массы соответствующей детали. Один из подходов состоит в использовании химического или физического вспенивания. Для успешного вспенивания при соответствующих применениях, таких как приборные панели, кожухи, несущие конструкции, дополнительно к вспенивающей активности желательно иметь хорошую текучесть используемых пластиков для распределения при предварительном заполнении тонкостенной детали и достижения низких уровней напряжения в детали, для обеспечения надлежащего и постоянного пенообразования и заполнения требуемой тонкостенной детали.

Fujiyama М. и Kimura S. описывают в «Effect of Molecular Parameters on the Shrinkage of Injection-Molded polypropylene)) (J. Appl. Polym. Sci. 22 (1978) 1225-1241)) композиции гомополимеров PP, рандом и ударопрочных сополимеров со стекловолокнами в рамках исследования на усадку. Полимеры характеризуются не только очень поверхностно, но и вообще не упомянуто стекловолокно.

В WO 98/16359 A1 описываются PP гранулы в форме стержней, содержащие стекловолокна и PP волокна, волокна имели длину гранул. Ядро содержало смесь GF с PP волокнами, волокна представляли гомополимер PP или рандом сополимер с ≤10 масс. % C2 или C4-C10 в качестве сомономера, при этом оболочка содержала гомополимер PP и/или рандом сополимер с ≤10 масс. % C2 или C4-C10 в качестве сомономера и/или ударопрочный сополимер PP с ≤27 масс. % C2 или C4-C10 в качестве сомономера.

В EP 2062936 A1 описываются композиции PP со стекловолокнами с >15 масс. % стекловолокон, и композиция гетерофазного PP содержит фазу матрицы и по меньшей мере два диспергированных эластомерных компонента с общим содержанием сомономеров ≥12 масс. % и содержанием сомономеров в эластомерной фазе ≥20 масс. %.

В EP 2308923 B1 описывается композиция армированная волокнами, содержащая (а) гетерофазный сополимер ЕР, (b) гомо- или сополимер PP с MFR≥500, и (с) волокна с хорошей текучестью.

Соответственно, объект настоящего изобретения относится к композиции, армированной волокнами, с превосходной текучестью и хорошим относительным удлинением при разрыве. Дополнительно объект настоящего изобретения позволяет получить хороший баланс механических свойств, таких как модуль упругости при изгибе, ударная прочность и относительное удлинение при разрыве. Дополнительно объект настоящего изобретения позволяет улучшить способ получения, делая его более эффективным, то есть, отсутствует необходимость в использовании смеси из множества различных полимеров.

Находка настоящего изобретения состоит в том, что может быть получен армированный волокнами материал с превосходными механическими и технологическими свойствами, который может быть получен встраиванием волокон в монофазный рандом-сополимер этилен-пропилена.

Следовательно, настоящее изобретение относится к композиции, армированной волокнами, содержащей:

(a) рандом-сополимер полипропилена, содержащий этилен и/или C4-C8 α-олефин (PP-RACO),

(b) волокна (F), и

(c) полярный модифицированный полипропилен в качестве усилителя адгезии (АР),

где

(i) рандом-сополимер полипропилена, содержащий этилен и/или C4-C8 α-олефин (PP-RACO), имеет скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133 по меньшей мере 5 г/10 минут,

(ii) волокна (F) выбирают из группы, состоящей из стекловолокон, металлических волокон, минеральных волокон, керамических волокон и графитовых волокон,

(iii) конечный полимер состоит из армирующей композиции, образующей непрерывную фазу, представляющую матрицу из композиции, армированной волокнами.

Следует отметить, что рандом-сополимер полипропилена, содержащий этилен и/или C4-C8 α-олефин (PP-RACO), имеет скорость течения расплава MFR2 (230°C) по меньшей мере 5 г/10 минут. Предпочтительно скорость течения расплава MFR2 (230°C) составляет по меньшей мере 7 г/10 минут, более предпочтительно по меньшей мере 10 г/10 минут, еще более предпочтительно по меньшей мере 12 г/10 минут. Верхние пределы скорости течения расплава MFR2 (230°C) составляют предпочтительно не более чем 500 г/10 минут, более предпочтительно не более чем 250 г/10 минут, еще более предпочтительно не более чем 150 г/10 минут. Следует понимать, что каждый верхний предел может быть скомбинирован с каждым нижним пределом. Соответственно, по существу предпочтительно рандом-сополимер полипропилена, содержащий этилен и/или C4-C8 α-олефин (PP-RACO), имеет скорость течения расплава MFR2 (230°C) в пределах от 5 до 500 г/10 минут, более предпочтительно в пределах от 7 до 250 г/10 минут, еще более предпочтительно в пределах от 10 до 150 г/10 минут.

Также возможно использовать более чем одну разновидность PP-RACO, при условии, что все используемые PP-RACO образуют одну единственную фазу, и при условии, что конечная монофаза отвечает физическим и химическим требованиям, указанным в описании настоящей патентной заявки для рандом-сополимера полипропилена, содержащего этилен и/или C4-C8 α-олефин (PP-RACO). Однако, по существу предпочтительно использование только одной разновидности PP-RACO в композиции, армированной волокнами, по настоящему изобретению.

В другом варианте воплощения настоящего изобретения композиции, армированной волок нами, рандом-сополимер полипропилена (PP-RACO) содержит от 1,0 до 8,0 масс. % этилена и/или C4-C8 α-олефина. Верхний предел содержания этилена и/или C4-C8 α-олефина составляет 8,0 масс. %, 7.0 масс. %, 6,0 масс. %, 5,0 масс. %, 4,6 масс. %. Нижний предел содержания этилена и/или C4-C8 α-олефина составляет 0,5 масс. %, 1,0 масс. %, 1,2 масс. %, 1,3 масс. % или 1,4 масс. %. Следует понимать, что каждый верхний предел может быть скомбинирован с каждым нижним пределом с получением в результате, например, в пределах от 0,5 до 8,0 масс. %, более предпочтительно в пределах от 1,0 масс. % до 6,0 масс. %, еще более предпочтительно в пределах от 1,0 до 5,0 масс. %, такое как в пределах от 1,5 до 4,6 масс. %.

В другом варианте воплощения настоящего изобретения рандом-сополимер полипропилена (PP-RACO) имеет мономодальное, бимодальное или мультимодальное молекулярно-массовое или сомономерное распределение.

В одном варианте воплощения настоящего изобретения рандом-сополимер полипропилена (PP-RACO) имеет мономодальное или бимодальное молекулярно-массовое или сомономерное распределение.

В одном варианте воплощения настоящего изобретения рандом-сополимер полипропилена (PP-RACO) имеет мономодальное молекулярно-массовое или сомономерное распределение.

В одном варианте воплощения настоящего изобретения рандом-сополимер полипропилена (PP-RACO) имеет бимодальное молекулярно-массовое или сомономерное распределение.

В одном варианте воплощения настоящего изобретения рандом-сополимер полипропилена (PP-RACO) имеет мультимодальное молекулярно-массовое или сомономерное распределение.

В одном варианте воплощения настоящего изобретения рандом-сополимер полипропилена (PP-RACO) имеет содержание фракции, растворимой в холодном ксилоле (XCS), не более чем 20 масс. %, предпочтительно не более чем 15 масс. %, еще более предпочтительно не более чем 12 масс. %, такое как от 1,0 до 20 масс. %, от 1,2 до 15 масс. %, от 1,4 до 15 масс. %, от 1,5 до 12 масс. %.

Следует отметить, что настоящее изобретение относится к композиции, армированной волокнами, в которой полимерная фаза образует непрерывную фазу, представляющую матрицу для волокон. Следовательно, полимер, образующий матрицу для волокон в композиции является монофазным. Полимерная фаза не содержит эластомерные (со)полимеры, образующие включения в качестве второй фазы для улучшения механических свойств композита, таких как относительное удлинение при разрыве. Напротив полимерная фаза, содержащая эластомерные (со)полимеры в качестве вставок второй фазы, будет называться гетерофазной и не является частью настоящего изобретения. Следовательно, настоящее изобретение не относится к композиции, армированной волокнами, содержащей гетерофазный сополимер пропилена. Такая композиция, армированная волокнами, исключается из настоящего изобретения. Следовательно, композиция, армированная волокнами, по настоящему изобретению относится к матрице для волокон, которая является монофазной.

Следовательно, заданные механические свойства композита, армированного волокнами, по существу контролируются рандом-сополимером полипропилена, содержащим этилен и/или C4-C8 α-олефин (PP-RACO) в комбинации с усилителем адгезии (АР), улучшающим адгезию вставок волокон. Считается, что полимер в таком композите образует непрерывную фазу. Дополнительные вставки второй или более эластомерной фазы, способствующие улучшению тех же самых механических свойств, исключены.

Основными компонентами композиции, армированной волокнами, по настоящему изобретению являются волокна (F). Предпочтительно волокна (F) выбирают из группы, состоящей из стекловолокон, металлических волокон, минеральных волокон, керамических волокон и графитовых волокон. Стекловолокна являются предпочтительными. В частности, стекловолокна представляют резаные стекловолокна, также известные, как волокна короткой резки или рубленые волокна.

Резаное стекловолокно или стекловолокно короткой резки, используемое в композиции, армированной волокнами, Ю предпочтительно имеет среднюю длину от 1 до 10 мм, более предпочтительно от 1 до 7 мм, например, от 3 до 5 мм или 4 мм. Резаное стекловолокно или стекловолокно короткой резки, используемое в композиции, армированной волокнами, предпочтительно имеет средний диаметр от 8 до 20 μм, более предпочтительно от 9 до 16 μм, например, от 10 до 15 μм.

Предпочтительно волокна (F) имеют аспектное соотношение 125 к 650, более предпочтительно 150 к 450, еще более предпочтительно 250 к 350. Аспектное соотношение представляет соотношение между длиной и диаметром волокна.

Полярный модифицированный полипропилен, используемый в качестве усилителя адгезии (АР) при нанесении позволяет достичь химической реакции между стекловолокном и усилителем адгезии. В результате чего стекловолокно может более легко и равномерно распределяться в полимерной матрице.

В другом варианте воплощения настоящего изобретения общая скорость течения расплава MFR2 (230°C), то есть, скорость течения расплава композита, армированного волокном, составляет по меньшей мере 2,0 г/10 минут. В одном варианте воплощения настоящего изобретения общая скорость течения расплава MFR2 (230°C) составляет по меньшей мере 3,0 г/10 минут. Верхний предел может быть задан, как 100 г/10 минут. Соответственно, предпочтительно композиция, армированная волокнами, имеет скорость течения расплава MFR2 (230°C) в пределах от 2,0 до 100 г/10 минут, более предпочтительно в пределах от 3,0 до 70 г/10 минут, еще более предпочтительно в пределах от 3,5 до 50 г/10 минут, такое как в пределах от 4,0 до 35 г/10 минут.

В другом варианте воплощения настоящего изобретения общий модуль упругости при растяжении, то есть, модуль упругости при растяжении композита, армированного волокном, составляет по меньшей мере 5,000 МПа, в одном варианте воплощения настоящего изобретения модуль упругости при растяжении композита, армированного волокном, составляет по меньшей мере 5,500 МПа, в другом варианте воплощения настоящего изобретения модуль упругости при растяжении композита, армированного волокном составляет по меньшей мере 6,000 МПа.

Верхний предел модуля упругости при растяжении композита, армированного волокном, может составлять 9,000 МПа. Соответственно, предпочтительно общий модуль упругости при растяжении, то есть, модуль упругости при растяжении композита, армированного волокном, составляет в пределах от 5,000 до 9,000 МПа, более предпочтительно в пределах от 5,500 до 8,800 МПа, еще более предпочтительно в пределах от 6,000 до 8,700 МПа.

Другой вариант воплощения настоящего изобретения относится к указанной выше композиции, армированной волокнами, где композиция содержит

(a) от 30 до 75 масс. % рандом-сополимера полипропилена, содержащего этилен и/или C4-C8 α-олефин (PP-RACO), предпочтительно от 40 до 70 масс. %, более предпочтительно от 45 до 70 масс. %, например, от 49 до 69 масс. %,

(b) от 20 до 45 масс. % волокон (F), предпочтительно от 25 до 45 масс. %, более предпочтительно от 26 до 40 масс. %, например, от 30 до 40 масс. %, и

(с) от 0,5 до 5,0 масс. % полярного модифицированного полипропилена в качестве усилителя адгезии (АР), предпочтительно от 1,0 до 4,0 масс. %, более предпочтительно от 1,0 до 3,0 масс. %, например, от 1,1 до 2,9 масс. % от общей массы композиции, армированной волокнами.

Следует отметить, что указанные выше варианты воплощения настоящего изобретения могут быть скомбинированы друг с другом, включая указанные выше нижние и верхние пределы. Например, композиция, армированная волокнами, со следующими признаками будет являться дополнительным вариантом воплощения настоящего изобретения:

Композиция, армированная волокнами, содержащая

(a) от 30 до 75 масс. %, предпочтительно от 40 до 70 масс. %, более предпочтительно от 45 до 70 масс. %, например, от 49 до 69 масс. % рандом-сополимера полипропилена, содержащего этилен и/или C4-C8 α-олефин (PP-RACO)

(b) от 20 до 45 масс. %, предпочтительно от 25 до 45 масс. %, более предпочтительно от 26 до 40 масс. %, например, от 30 до 40 масс. % волокон (F) и

(c) от 0,5 до 5,0 масс. %, предпочтительно от 1,0 до 4,0 масс. %, более предпочтительно от 1,0 до 3,0 масс. %, например, от 1,1 до 2,9 масс. % полярного модифицированного полипропилена в качестве усилителя адгезии (АР), предпочтительно указанный полярный модифицированный полипропилен представляет пропиленовый полимер привитый малеиновым ангидридом, от общей массы композиции, армированной волокнами, предпочтительно от общего количества рандом-сополимера полипропилена (PP-RACO), волокон (F) и усилителя адгезии (АР) вместе, где

(i) рандом-сополимер полипропилена (PP-RACO) с содержанием этилена и/или C4-C8 α-олефина от 1,1 масс. % до 4,9 масс. % имеет скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133, по меньшей мере 10 г/10 минут, и мономодальное или бимодальное молекулярно-массовое или сомономерное распределение,

(ii) волокна (F), выбранные из группы, состоящей из стекловолокон с аспектным соотношением от 150 до 450,

(iii) конечный полимер, содержащийся в армированной композиции, образует непрерывную фазу представляющую матрицу композиции, армированной волокнами.

Далее настоящее изобретение будет описано более детально. Дополнительные предпочтительные варианты воплощения настоящего изобретения могут быть взяты из приложенной формулы изобретения.

Как понятно из терминов, используемых в описании настоящей патентной заявки, термин «конечный полимер, содержащийся в армированной композиции, образует непрерывную фазу, представляющую матрицу композиции, армированной волокнами» относится к композиции, армированной волокнами, в которой полимерная фаза образует непрерывную фазу, представляющую матрицу для волокон. Следовательно, полимер, образующий матрицу для волокон в композиции, является монофазным. Заданные механические свойства композита, армированного волокном, по существу контролируются рандом-сополимером полипропилена (PP-RACO) в комбинации с усилителем адгезии (АР), улучшая адгезию и вставку волокон. Считается, что полимер такого композита образует непрерывную фазу. Дополнительные вставки второй или более эластомерной фазы, способствующие улучшению тех же самых механических свойств, исключены.

Предпочтительно волокна (F) диспергированы по отдельности в конечной матрице композиции, армированной волокнами.

Дополнительно желательно композиция, армированная волокнами, имеет высокую скорость течения расплава, которая достаточно высока для обеспечения хороших технологических свойств. Соответственно, предпочтительно композиция, армированная волокнами, по настоящему изобретению имеет MFR2 (230°C) по меньшей мере 3,0 г/10 минут. Верхний предел может быть задан, как 100 г/10 минут. Соответственно, предпочтительно композиция, армированная волокнами имеет скорость течения расплава MFR2 (230°C) в пределах от 2,0 до 100 г/10 минут, более предпочтительно в пределах от 3,0 до 70 г/10 минут, еще более предпочтительное пределах от 3,5 до 50 г/10 минут, такое как в пределах от 4,0 до 35 г/10 минут.

Как будет описано более детально ниже, рандом-сополимер полипропилена (PP-RACO) может представлять унимодальный или мультимодальный, такой как бимодальный, исходя из распределения молекулярной массы и/или распределения содержания сомономера.

Используемый в описании настоящей патентной заявки термин «мультимодальный» или «бимодальный» относится к модальности полимера, то есть

- форме кривой распределения молекулярной массы, которая является графиком молекулярной массы фракции, как функции ее молекулярной массы

и/или

- форме кривой распределения содержания сомономера, которая представляет график содержания сомономера, как функцию молекулярной массы фракций полимера.

Как будет описано ниже, рандом-сополимер полипропилена (PP-RACO), если он имеет мультимодальный или бимодальный характер, может быть получен смешиванием полимеров различных типов, то есть с различной молекулярной массой и/или содержанием сомономеров. Однако, в таком случае предпочтительно, чтобы рандом-сополимер полипропилена (PP-RACO) был получен при использовании процесса последовательных стадий с использованием реакторов в серийной конфигурации и работающих при различных условиях реакции. Следовательно, каждая фракция, полученная в конкретном реакторе, будет иметь свое собственное распределение молекулярной массы и/или распределение содержания сомономеров.

Когда кривые распределения (молекулярной массы или содержания сомономеров) этих фракций накладывают друг на друга с получением кривой распределения молекулярной массы или распределения содержания сомономера конечного полимера, эти кривые могут показать два или более максимума, или по меньшей мере будут заметно расширены по сравнению с кривыми для отдельных фракций. Такой полимер может быть получен при использовании двух или более последовательных стадий способа и будет называться бимодальным или мультимодальным, в зависимости от числа стадий.

Следовательно, в случае бимодальной системы, в частности принимая во внимание содержание сомономера, разделение потока (split) на две фракции составляет около 50: 50. Следовательно, в одном варианте воплощения настоящего изобретения рандом-сополимер полипропилена (PP-RACO) содержит две фракции, которые отличаются содержанием сомономеров, таким как содержание этилена, где первая фракция составляет от 40 до 60 масс. %, а вторая фракция составляет от 60 до 40 масс. %.

Рандом-сополимер полипропилена (PP-RACO) может быть получен на стадии полимеризации, проводимой в одном или более полимеризационном реакторе. Предпочтительно рандом-сополимер полипропилена (PP-RACO) содержит два или более различных полимера пропилена, которые могут быть получены проведением полимеризации в двух или более различных полимеризационных реакторах (например, реакторы полимеризации в массе и/или газофазные; в качестве реакторов полимеризации в массе предпочтительными являются циркуляционные реакторы) с получением, таким образом, в различных полимеризационных реакторах полимеров с различными заданными распределениями молекулярной массы или мономеров.

Рандом-сополимер полипропилена (PP-RACO) содержит, предпочтительно состоит из этилена и/или по меньшей мере другого C4-C8 α-олефина, предпочтительно по меньшей мере один α-олефин выбирают из группы, состоящей из 1-бутена, 1-пентена и 1-октена, более предпочтительно этилена и/или 1-бутена, еще более предпочтительно этилена.

Предпочтительно рандом-сополимер полипропилена (PP-RACO) имеет температуру плавления Tm, измеренную согласно ISO 11357-3. по меньшей мере 135°C, более предпочтительно по меньшей мере 140°C, еще более предпочтительно в пределах от 135 до 160°C, еще более предпочтительно в пределах от 140 до 156°C.

Дополнительно, понятно, что единицы, полученные из этилена и C4-C8 α-олефинов, в рандом-сополимере полипропилена (PP-RACO) распределены неупорядоченно. Неупорядоченность указывает на количество выделенных сомономерных единиц, то есть тех, которые не имеют других сомономерных единиц по близости, по сравнению с общим количеством сомономеров в полимерной цепи. В предпочтительном варианте воплощения настоящего изобретения неупорядоченное расположение рандом-сополимера полипропилена (PP-RACO) составляет по меньшей мере 30%, более предпочтительно по меньшей мере 50%, еще более предпочтительно по меньшей мере 60%, и еще более предпочтительно по меньшей мере 65%.

Также композиция, армированная волокнами, содержит усилитель адгезии (АР).

Предпочтительно усилитель адгезии (АР) содержит модифицированный (функционализированный) полимер и необязательно соединение с низкой молекулярной массой, имеющее реактивные полярные группы. Наиболее предпочтительными являются модифицированные α-олефиновые полимеры, в частности гомополимеры и сополимеры пропилена, такие как сополимеры этилена и пропилена друг с другом или с другими α-олефинами, поскольку они в высокой степени совместимы с полимерами композиции, армированной волокнами. Также может быть использован модифицированный полиэтилен.

Что касается структуры, то модифицированные полимеры предпочтительно представляют выбранные из графт-сополимеров или блок-сополимеров.

В этом контексте предпочтение отдается модифицированным полимерам, входящим в группу, состоящую из полярных соединений, в частности, выбранных из группы, состоящей из ангидридов кислоты, карбоновых кислот, производных карбоновых кислот, первичных и вторичных аминов, гидроксильных соединений, оксазолина и также ионных соединений.

Конкретные примеры указанных полярных соединений представляют ненасыщенные циклические ангидриды и их алифатические диэфиры и производные дикислот. В частности одним из соединений, которые могут быть использованы, является малеиновый ангидрид и соединения, выбранные из C1-C10 неразветвленных и разветвленных диалкилмалеинатов, C1-C10 неразветвленных и разветвленных диалкилфумаратов, итаконового ангидрида, C1-C10 неразветвленных и разветвленных диалкиловых сложных эфиров итаконовой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты и их смесей.

Наибольшее предпочтение отдается использованию в качестве усилителя адгезии (АР) пропиленового полимера с привитым малеиновым ангидридом в качестве модифицированного полимера.

Модифицированный полимер, то есть усилитель адгезии (АР), может быть получен простым способом при использовании реакционной экструзии полимера, например, малеиновым ангидридом в присутствии генераторов свободных радикалов (таких как органическая перекись), как описано, например, в EP 0572028.

Предпочтительные количества групп, получаемых из полярных соединений в модифицированном полимере, то есть усилителе адгезии (АР), составляет от 0,5 до 3% по массе, более предпочтительно от 0,5 до 4,0 масс. %, еще более предпочтительно от 0,5 до 3,0 масс. %.

Предпочтительные показатели скорости течения расплава MFR2 (230°C) для модифицированного полимера, то есть для усилителя адгезии (АР), составляют от 1,0 до 500 г/10 минут.

Композиция по настоящему изобретению может дополнительно содержать другие традиционные добавки, используемые, например, в области автомобильной промышленности, такие как сажа, другие пигменты, антиоксиданты, УФ стабилизаторы, нуклеирующие агенты, антистатические агенты и добавки, понижающие трение, в количествах, обычно используемых в предшествующем уровне техники.

Следовательно, в другом варианте воплощения настоящее изобретение относится к композиции, армированной волокнами, состоящей из

(a) рандом-сополимер полипропилена, содержащего этилен и/или C4-C8 α-олефин (PP-RACO),

(b) волокна (F), и

(c) полярного модифицированного полипропилена в качестве усилителя адгезии (АР),

(d) необязательно маточной смеси, и

(e) необязательно одой или более добавки,

где

(i) рандом-сополимер полипропилена, содержащий этилен и/или C4-C8 α-олефин, (PP-RACO) имеет скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133, по меньшей мере 5 г/10 минут,

(ii) волокна (F) выбирают из группы, состоящей из стекловолокон, металлических волокон, минеральных волокон, керамических волокон и графитовых волокон,

(iii) конечный полимер, содержащийся в армированной композиции, образует непрерывную фазу, представляющую матрицу композиции, армированной волокнами.

В другом варианте воплощения настоящее изобретение относится к композиции, армированной волокнами, состоящей из:

(a) от 30 до 75 масс. %, предпочтительно от 40 до 70 масс. %, более предпочтительно от 45 до 70 масс. %, еще более предпочтительно от 49 до 69 масс. % рандом-сополимера полипропилена, содержащего этилен и/или C4-C8 α-олефин (PP-RACO),

(b) от 20 до 45 масс. %, предпочтительно от 25 до 45 масс. %, более предпочтительно от 26 до 40 масс. %, еще более предпочтительно от 30 до 40 масс. % волокон (F) и

(c) от 0,5 до 5,0 масс. % полярного модифицированного полипропилена в качестве усилителя адгезии (АР), предпочтительно от 1,0 до 4,0 масс. %, более предпочтительно от 1,0 до 3,0 масс. %, например, от 1,1 до 2,9 масс. %,

(d) от 0,0 до 3,0 масс. % маточной смеси, и

(e) от 0,0 до 3,0 масс. % одной или более добавки от общей массы композиции, армированной волокнами,

где

(i) рандом-сополимер полипропилена, содержащий этилен и/или C4-C8 α-олефин (PP-RACO), имеет скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133, по меньшей мере 5 г/10 минут,

(ii) волокна (F) выбирают из группы, состоящей из стекловолокон, металлических волокон, минеральных волокон, керамических волокон и графитовых волокон,

(iii) конечный полимер, содержащийся в армированной композиции, образует непрерывную фазу, представляющую матрицу композиции, армированной волокнами.

Следует понимать, что все указанные выше комбинации также применимы в этих вариантах воплощения настоящего изобретения.

Добавками при этом являются, например, сажа, другие пигменты, антиоксиданты, УФ стабилизаторы, нуклеирующие агенты, антистатические агенты и добавки, понижающие трение.

Используемый в описании настоящей патентной заявки термин маточная смесь относится к полимер-связывающим добавкам, например, концентраты красителей и концентраты добавок физически или химически связывающиеся с поверхностью полимеров или с полимерами. Понятно, что такие маточные смеси содержат минимально возможное количество полимеров.

Полимеризационная система для получения рандом-сополимера полипропилена (PP-RACO) может включать один или более традиционный суспензионный реактор с мешалкой и/или один или более газофазный реактор. Предпочтительно используют реакторы, выбранные из группы, состоящей из циркуляционного реактора и газофазного реактора, в частности, в способе используют по меньшей мере один циркуляционный реактор и по меньшей мере один газофазный реактор. Также возможно использование нескольких реакторов каждого типа, например, один циркуляционный реактор и два или три газофазных реактора, или два циркуляционных реактора и один или два газофазных реактора, объединенных в серию.

Предпочтительно способ включает также предварительную полимеризацию с выбранной каталитической системой, как детально описано ниже, включающей прокатализатор Циглера-Натта, внешний донор и сокатализатор.

В предпочтительном варианте воплощения настоящего изобретения предварительную полимеризацию проводят, как полимеризацию в суспензии в массе в жидком пропилене, то есть жидкая фаза главным образом включает пропилен с незначительным количеством других реагентов и необязательно с инертными компонентами, растворенными в нем.

Как правило, реакцию предварительной полимеризации проводят при температуре в пределах от 0 до 50°C, предпочтительно в пределах от 10 до 45°C и более предпочтительно в пределах от 15 до 40°C.

Давление в реакторе предварительной полимеризации не является критичным, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Следовательно, давление может составлять в пределах от 20 до 100 бар, например, в пределах от 30 до 70 бар.

Предпочтительно все каталитические компоненты вводят на стадии предварительной полимеризации. Однако, если твердый каталитический компонент (i) и сокатализатор (ii) подают отдельно, возможно введение только части сокатализатора на стадии предварительной полимеризации, а остальную часть вводят на последующих стадиях полимеризации. Также в таких случаях необходимо вводить такое количество сокатализатора на стадии предварительной полимеризации, которое достаточно для прохождения реакции полимеризации.

Также на стадии предварительной полимеризации можно добавлять другие компоненты. Следовательно, для контроля молярной массы на стадии предварительной полимеризации может быть добавлен водород при использовании способа, известного из предшествующего уровня техники. Дополнительно, для предотвращения адгезии частиц друг с другом или стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

Суспензионный реактор представляет любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. Используемый в описании настоящей патентной заявки термин «полимеризация в массе» означает полимеризацию в реакционной среде, включающей по меньшей мере 60 масс. % мономера. В настоящем изобретении суспензионный реактор предпочтительно представляет циркуляционный реактор для полимеризации в массе.

Используемый в описании настоящей патентной заявки термин «газофазный реактор» относится к любому реактору с механическим перемешиванием или реактору с псевдоожиженным слоем. Предпочтительно газофазный реактор включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду.

Предпочтительный многостадийный способ представляет способ суспензионно-газофазный, такой как технология, разработанная Borealis и известная как технология BORSTAR®. В отношении этого аспекта приведены ссылки на EP 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 и WO 00/68315. Все введены здесь ссылкой в полном объеме.

Дополнительный подходящий суспензионно-газофазный способ представляет способ Spheripol® Basell.

Предпочтительно композицию рандом-сополимер полипропилена (PP-RACO) по настоящему изобретению получают при использовании специфического прокатализатора Циглера-Натта в комбинации со специфическим внешним донором, как детально описано ниже, предпочтительно при использовании способа Spheripol® или способа Borstar®-PP.

Следовательно, один из предпочтительных многостадийных процессов может включать стадии:

- получения рандом-сополимера полипропилена (PP-RACO) в присутствии выбранной каталитической системы, как например, детально описанной ниже, содержащей специфический прокатализатор Циглера-Натта (i), внешний донор (iii) и сокатализатор (ii) в первом суспензионном реакторе и необязательно во втором суспензионном реакторе, в обоих суспензионных реакторах используют одни и те же условия полимеризации,

- необязательно перемещение продукта, полученного в суспензионном реакторе, по меньшей мере в один первый газофазный реактор, такой как один газофазный реактор или первый и второй газофазный реактор, соединенный в серию,

- удаление полимерного продукта для последующей технологической обработки.

Для указанного выше предпочтительного суспензионного или суспензионно-газофазного способа приведена следующая основная информация по условиям способа.

Температура предпочтительно составляет от 40°C до 110°C, более предпочтительно от 50°C до 100°C, в частности от 60°C до 90°C под давлением в пределах от 20 до 80 бар, предпочтительно от 30 до 60 бар с необязательным добавлением водорода для контроля молекулярной массы при использовании известного способа per se.

Продукт реакции суспензионной полимеризации, которую предпочтительно проводят в циркуляционном реакторе, затем перемещают в следующий газофазный реактор, где температура составляет от 50°C до 130°C, более предпочтительно от 60°C до 100°C под давлением в пределах от 5 до 50 бар, предпочтительно от 8 до 35 бар с необязательным добавлением водорода для контроля молекулярной массы при использовании известного способа per se.

Среднее время выдержки может варьировать в зонах реактора, указанных выше. В одном варианте воплощения настоящего изобретения среднее время выдержки в суспензионном реакторе, например в циркуляционном реакторе, составляет в пределах от 0,5 до 5 часов, например, в пределах от 0,5 до 2 часов, при этом время выдержки в газофазном реакторе, как правило, составляет от 1 до 8 часов.

Если требуется, полимеризация может быть проведена известным способом при сверхкритических условиях в суспензионном реакторе, таком как циркуляционный реактор и/или конденсацией в газофазном реакторе.

Согласно настоящему изобретению рандом-сополимер полипропилена (PP-RACO) предпочтительно получен при использовании многостадийного процесса полимеризации, как указано выше, в присутствии каталитической системы, содержащей в качестве компонента (i) прокатализатор Циглера-Натта, содержащий продукт переэтерификации низшего спирта и фталиевого эфира.

Прокатализатор, используемый в настоящем изобретении, получают

a) реагированием аддукта в виде спрея в кристаллизованной форме или форме отвержденной эмульсии MgCl2 и C1-C2-спирта с TiCl4

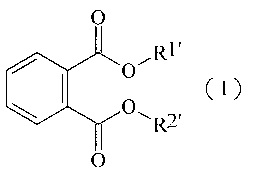

b) реагированием продукта со стадии a) с диалкилфталатом с формулой (I)

где R1' и R2' представляют независимо по меньшей мере C5-алкил,

при условиях, при которых происходит переэтерификация между указанным C1-C2-спиртом и указанным диалкилфталатом с формулой (I) с образованием внутреннего донора,

c) промывка продукта стадии b) и

d) необязательно реагирование продукта стадии c) или

c) с дополнительным TiCl4.

Прокатализатор получают, как описано, например, в патентных заявках WO 87/07620, WO 92/19653, WO 92/19658 и EP 0491566. Содержание этих документов введено здесь ссылкой в полном объеме.

Сначала получают аддукт MgCl2 и C1-C2-спирта с формулой MgCl2*nROH, где R представляет метил или этил, и n является 1-6. Предпочтительным используемым спиртом является этанол.

В качестве носителя катализатора используют аддукт, который сначала расплавляют и затем распыляют в кристаллизованной форме или форме отвержденной эмульсии.

На следующей стадии аддукт в виде спрея в кристаллизованной форме или форме отвержденной эмульсии с формулой MgCl2*nROH, где R представляет метил или этил, предпочтительно этил, и n является 1-6, контактирует с TiCl4 с получением титанизированного носителя с последующими стадиями

- добавления в указанный титанизированный носитель

(i) диалкилфталата с формулой (I) с R1' и R2' независимо представляющими по меньший мере C5-алкил, такой как по меньшей мере C8-алкил,

или предпочтительно

(ii) диалкилфталата с формулой (I) с R1' и R2' независимо представляющими по меньший мере C5-алкил, такой как по меньшей мере C8-алкил,

или более предпочтительно

(iii) диалкилфталата с формулой (I), выбранного из группы, состоящей из пропилгексилфталата (PrHP), диоктилфталата (DOP), ди-изо-децилфталата (DIDP) и дитридецилфталата (DTDP), еще более предпочтительно диалкилфталат с формулой (I) представляет диоктилфталат (DOP), такой как диизооктилфталат или диэтилгексилфталат, в частности диэтилгексилфталат

с получением первого продукта,

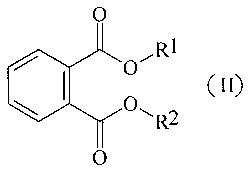

- подвергают указанный первый продукт подходящим условиям переэтерификации, то есть температуре выше 100°C, предпочтительно от 100 до 150°C, более предпочтительно от 130 до 150°C, таким образом, что указанный метанол или этанол переэтерифицируют указанными эфирными группами указанного диалкилфталата с формулой (I) с получением предпочтительно по меньшей мере 80 мол. %, более предпочтительно по меньшей мере 90 мол. %, наиболее предпочтительно по меньшей мере 95 мол. % диалкилфталата с формулой (II)

где R1 и R2 представляет метил или этил, предпочтительно этил,

диалкилфталат с формулой (II) представляет внутренний донор и

- извлечение указанного переэтерифицированного продукта в качестве прокаталитической композиции (компонент (i)).

Аддукт с формулой MgCl2*nROH, где R представляет метил или этил, и n является 1-6, в предпочтительном варианте воплощения настоящего изобретения расплавляют и затем расплав предпочтительно инжектируют при использовании газа в охлажденный растворитель или охлажденный газ, таким образом происходит кристаллизация аддукта в морфологически предпочтительную форму, как например, описано в WO 87/07620. Этот кристаллизованный аддукт предпочтительно используют в качестве носителя катализатора, и он реагирует с используемым в настоящем изобретении прокатализатором, как описано в WO 92/19658 и WO 92/19653.

Поскольку остаток катализатора удаляют экстрагированием, то получают аддукт из титанизированного носителя и внутренний донор, в котором группа, полученная из сложного эфира многоатомного спирта, изменена.

В случае достаточного количества титан остается на носителе и будет действовать, как активный элемент прокатализатора.

В противном случае титанизацию повторяют после указанной выше обработки для обеспечения достаточной концентрации гитана и, следовательно, активности.

Предпочтительно прокатализатор, используемый в настоящем изобретении, содержит максимально 2,5% по массе титана, предпочтительно максимально 2,2% по массе и более предпочтительно максимально 2,0% максимально. Предпочтительно содержание донора составляет от 4 до 12% по массе и более предпочтительно от 6 до 10% по массе.

Более предпочтительно прокатализатор, используемый в настоящем изобретении, получен при использовании этанола в качестве спирта и диоктилфталата (DOP) в качестве диалкилфталата с формулой (I), с выходом диэтилфталата (DEP) в качестве соединения внутреннего донора.

В одном предпочтительном варианте воплощения настоящего изобретения прокатализатор получают при использовании эмульсионной технологии, разработанной Borealis. Приведена ссылка на WO 2009/040201. Следовательно, предпочтительно прокатализатор получают при использовании способа, включающего стадии:

a) получение раствора комплекса металла 2 группы и донора электрона реагированием соединения указанного металла с указанным донором электрона или его предшественником в органической жидкой реакционной среде;

b) добавление указанного раствора указанного комплекса по меньшей мере к одному соединению переходного металла любой из групп 4-6 с получением эмульсии, в которой дисперсная фаза находится в форме капель и содержит более чем 50 мол. % металла 2 группы в указанном комплексе;

c) перемешивание эмульсии, необязательно в присутствии стабилизатора эмульсии, для сохранения капель указанной дисперсной фазы в указанных заранее заданных пределах среднего размера, предпочтительно от 5 до 200 μм, предпочтительно от 10 до 100 μм, еще более предпочтительно от 20 до 50 μм;

d) отверждение указанных капель дисперсной фазы; и

e) удаление полученных отвержденных частиц катализатора полимеризации олефина.

Металл 2 группы, используемый при получении прокатализатора, получаемого при использовании эмульсионной технологии, предпочтительно представляет магний, а жидкая органическая реакционная среда для реагирования соединения металла 2 группы предпочтительно включает C6-C10 ароматический углеводород, предпочтительно толуол. В качестве соединения донора электрона, вступающего в реакцию с соединением металла 2 группы предпочтительно используют сложный моно- или диэфир ароматической карбоновой кислоты или дикислоты, причем последний должен быть способен образовывать хелатоподобное структурированное комплексное соединение. Указанный сложный эфир или диэфир ароматической карбоновой кислоты может быть получен in situ посредством реакции хлорида ароматической карбоновой кислоты или хлорида дикислоты с C2-C16 алканолом и/или диолом, и предпочтительно он представляет диоктилфталат или бис-(2-этилгексил)фталат. Реакцию получения комплекса металла 2 группы, как правило, проводят при температуре от 20 до 80°C, и в случае, когда металл 2 группы представляет магний, получение комплекса магния преимущественно проводят при температуре от 50° до 70°C. Соединение металла группы 4-6 предпочтительно представляет соединение металла 4 группы. Предпочтительно металл 4 группы представляет титан, а его соединение, реагирующее с комплексом 2 группы, предпочтительно представляет галид. В дополнительном варианте воплощения настоящего изобретения соединение металла группы 4-6 может быть выбрано из группы, состоящей из металлов 5 группы и металлов 6 группы, таких как соединений Cu, Fe, Co, Ni и/или Pd.

В предпочтительном варианте воплощения способа получения прокатализатора в реакционную смесь перед отверждением указанных частиц дисперсионной фазы добавляют минимизирующий турбулентность агент (ТМА), ТМА является инертным и растворим в реакционной смеси при реакционных условиях. Минимизирующий турбулентность агент (ТМА) или их смеси предпочтительно представляет полимеры с линейной алифатической углеродной основной цепью, которая может иметь разветвление только в виде коротких боковых цепей, что способствует однородности потока при перемешивании. Указанный ТМА по существу предпочтительно выбирают из α-олефиновых полимеров с высокой молекулярной массой Mw (как измерено при использовании гельпроникающей хроматографии) от около 1 до 40×106, или их смесей. По существу предпочтительно полимеры выбирают из полимеров из α-олефиновых мономеров с 6-20 атомами углерода, и более предпочтительно из полиоктена, полинонена, полидецена, полиундецена или полидодецена, или их смесей, имеющих молекулярную массу и общую структуру основной цепи, как указано выше, и наиболее предпочтительным ТМА является полидецен. Как правило, указанный минимизирующий турбулентность агент может быть добавлен на любой стадии способа перед началом формирования частиц, то есть, не позднее, чем перед отверждением эмульсии, и добавляют к эмульсии в количестве от 1 до 1000 частей на миллион, предпочтительно от 5 до 100 частей на миллион и более предпочтительно от 5 до 50 частей на миллион от общей массы реакционной смеси. В предпочтительном варианте воплощения изобретения прокатализатор получают: получением раствора магниевого комплекса за счет реакции соединения алкоксимагния и электронного донора или его предшественника в жидкой реакционной среде, включающей C6-C10 ароматический углеводород и/или смесь указанного ароматического углеводорода и алифатического C5-C9 углеводорода, более предпочтительно в толуоле и/или смеси толуола и алифатического C5-C9 и наиболее предпочтительно в смеси толуола и алифатического C5-C9 углеводорода; реакция указанного комплекса магния с соединением по меньшей мере одного четырехвалентного металла 4 группы при температуре выше чем 10°C и ниже чем 60°C с получением более плотной эмульсии, нерастворимой в TiCl4/толуоле, масляной дисперсной фазы, имеющей мольное соотношение металл 4 группы/Mg 0,1-10, масляной дисперсионной фазы, имеющей мольное соотношение металл 4 группы/Mg 10-100; перемешивания эмульсии необязательно в присутствии стабилизатора эмульсии для сохранения капель указанной диспергированной фазы в пределах среднего размера 5-200 μм, при этом эмульсию нагревают для отверждения указанных капель и добавляют минимизирующий турбулентность агент в реакционную смесь перед отверждением указанных капель дисперсионной фазы, указанный минимизирующий турбулентность агент является инертным и растворим в реакционной смеси при реакционных условиях; и отверждением указанных частиц дисперсионной фазы нагреванием и извлечением полученных частиц катализатора. Таким образом, диспергированную фазу и дисперсионную среду можно отличить друг от друга по тому признаку, что более плотное масло при контакте с раствором тетрахлорида титана в толуоле не будет в нем растворяться. Подходящим раствором TiCl4/толуол для оценки по этому критерию может быть раствор TiCl4/толуол с молярным соотношением от 0,1 до 0,3. Дисперсию и дисперсионную фазу также можно отличить по тому признаку, что в дисперсионной фазе обеспечено большее содержание Mg (в виде комплексного соединения) для реакции с соединением металла 4 группы, что выявляется путем сравнения соответствующих молярных отношений металла 4 группы / Mg. Следовательно, в действительности практически весь продукт реакции комплекса Mg с металлом 4 группы, который является предшественником конечного каталитического компонента, становится дисперсионной фазой и проходит через дальнейшие стадии обработки до конечной сухой порошкообразной формы. Дисперсионная фаза, все еще содержащая достаточное количество металла 4 группы, может быть подвергнута переработке с целью выделения этого металла. Получению двухфазного, а не однофазного (как в предшествующем уровне техники), продукта реакции способствует проведение реакции между комплексом Mg и соединением металла 4 группы при низкой температуре, более конкретно при температуре выше 10°C, но ниже 60°C, предпочтительно при температуре в диапазоне от 20 до 50°C. Так как две фазы, естественно, будут иметь тенденцию к разделению на нижнюю, более плотную фазу, и верхнюю, более легкую фазу, необходимо поддерживать продукт реакции в форме эмульсии перемешиванием предпочтительно в присутствии стабилизатора эмульсии. Получающиеся в результате частицы, образующиеся из дисперсионной фазы эмульсии, имеют такие размеры, форму (сферическую) и однородность, которые делают конечный каталитический компонент исключительно эффективным в отношении полимеризации олефинов. Эта морфология сохраняется во время нагревания с целью отверждения частиц и, конечно же, во время конечных стадий промывания и сушки. В противоположность этому трудно, а по существу - невозможно, добиться такой морфологии посредством осаждения из-за принципиальной невозможности контроля зародышеобразования и роста кристаллов и большого числа переменных, влияющих на эти явления. Донором электронов предпочтительно является сложный моно- или диэфир ароматической карбоновой кислоты, по существу предпочтительными являются сложные эфиры, представляющие диоктилфталат и бис-(2-этилгексил)фталат. Предпочтительно донор может быть получен in situ посредством реакции предшественника хлорида ароматической карбоновой кислоты с C2-C16 алканолом и/или диолом. Предпочтительно жидкая реакционная среда содержит толуол. Кроме того, для ускорения образования и/или повышения стабильности эмульсии дополнительно могут быть использованы эмульгирующие агенты/стабилизаторы эмульсии в соответствии со способами, известными в области техники, к которой относится настоящее изобретение, которые облегчают образование эмульсии и/или содействуют стабильности эмульсии. Для указанных целей могут быть использованы, например, поверхностно-активные вещества, например, класс поверхностно-активных веществ на основе акриловых или метакриловых полимеров. Предпочтительно указанные стабилизаторы эмульсии представляют собой акриловые или метакриловые полимеры, в частности, акриловые или метакриловые полимеры со сложноэфирными боковыми цепями среднего размера, имеющие более чем 10, предпочтительно более чем 12 атомов углерода и предпочтительно менее чем 30, и предпочтительно 12-20 атомов углерода в сложноэфирной боковой цепи. По существу предпочтительными являются неразветвленные C12-C20 акрилаты, такие как поли(гексадецил)метакрилат и поли(октадецил)метакрилат. Авторы настоящего изобретения обнаружили, что наилучшие результаты получают в том случае, когда мольное соотношение металл 4 группы / Mg для более плотного масла составляет 1-5, предпочтительно 2-4, а мольное соотношение металл 4 группы / Mg для масла дисперсионной фазы составляет 55-65. Как правило, соотношение мольного соотношения металл 4 группы / Mg в масле дисперсионной фазы к мольному соотношению металл 4 группы / Mg в более плотном масле составляет по меньшей мере 10. Отверждение капель дисперсионной фазы проводят нагреванием подходящим образом, осуществляемым при температуре 70-150°C, предпочтительно 90-110°C.

Предпочтительно окончательно полученный прокатализатор находится в форме частиц, имеющих пределы среднего размера 5-200 μм, предпочтительно 10-100, более предпочтительно 20-50 μм. Реагенты могут быть добавлены в ароматическую реакционную среду в любой последовательности. Однако предпочтительно, чтобы на первой стадии алкоксисоединение магния реагировало с предшественником донора электронов в форме галида карбоновой кислоты с получением промежуточного соединения; а на второй стадии полученный продукт реагировал с металлом 4 группы. Соединение магния предпочтительно содержит в алкоксигруппе от 1 до 20 атомов углерода, а карбоновая кислота должна содержать по меньшей мере 8 атомов углерода. Реакция соединения магния, галида карбоновой кислоты и многоатомного спирта удовлетворительно протекает при температурах в диапазоне от 20 до 80°C, предпочтительно от 50 до 70°C. Однако реакцию продукта этой реакции, «комплекса Mg» с соединением металла 4 группы проводят при более низкой температуре с образованием двухфазного продукта типа «масло-в-масле». Реакционная среда, используемая в качестве растворителя, может представлять собой ароматический углеводород или смесь ароматических и алифатических углеводородов, где последние содержат предпочтительно 5-9 атомов углерода, более предпочтительно 5-7 атомов углерода, или их смесей.

Предпочтительно жидкая реакционная среда, используемая в качестве растворителя в реакции, является ароматической, и более предпочтительно выбирается из углеводородов, таких как замещенные и незамещенные бензолы, предпочтительно из алкилированных бензолов, еще более предпочтительно из толуола и ксилолов, и наиболее предпочтительно представляет собой толуол. Молярное соотношение указанной ароматической среды к магнию составляет предпочтительно менее чем 10, например, от 4 до 10, предпочтительно от 5 до 9. Соединения алкоксимагния предпочтительно выбирают из группы, состоящей из диалкоксидов магния, комплексов дигалида магния и спирта и комплексов дигалида магния и диалкоксида магния. Оно может быть продуктом реакции спирта и соединения магния, выбранного из группы, состоящей из диалкилмагния, алкилалкоксидов магния, алкилгалидов магния и дигалидов магния.

Дополнительно оно также может быть выбрано из группы, состоящей из диалкилоксимагния, диарилоксимагния, алкилоксигалидов магния, арилоксигалидов магния, алкоксидов алкилмагния, алкоксидов арилмагния и арилоксидов алкилмагния.

Диалкоксидмагния может представлять продукт реакции дигалида магния, такого как дихлорид магния или диалкила магния с формулой R'×R''yMg, где x+y=2 и x и y находятся в пределах 0,3-1,7 и каждый из R' и R'' представляет одинаковый или отличающийся C1-C20 алкил, предпочтительно одинаковый или отличающийся C4-C10 алкил. Типичными алкилами магния являются этилбутилмагний, дибутилмагний, дипропилмагний, пропилбутилмагний, дипентилмагний, бутилпентилмагний, бутилоктилмагний и диоктилмагний. Предпочтительно R' является бутильной группой, а R'' является октальной группой, то есть диалкилмагниевое соединение является бутилоктилмагнием, наиболее предпочтительно диалкилмагниевое соединение представляет Mg[(Bu)1.5(Oct)0.5].

Диалкилмагний, алкоксид алкилмагния или дигалид магния могут реагировать с многоатомным спиртом R(OH)m, где m находится в пределах от 2-4 или с одноатомным спиртом ROH или с их смесями. Типичные C2-C6 многоатомные спирты могут быть линейными или разветвленными, и они включают этиленгликоль, пропиленгликоль, триметиленгликоль, 1,2-бутиленгликоль, 1,3-бутиленгликоль, 1,4-бутиленгликоль, 2,3-бутиленгликоль, 1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, пинакол, диэтиленгликоль, триэтиленгликоль и триолы, такие как глицерин, метилолпропан и пентаэритритол. Также ароматическая реакционная среда может содержать одноатомный спирт, который может быть линейным или разветвленным. Типичными C1-C5 одноатомными спиртами являются метанол, этанол, n-пропанол, изопропанол, n-бутанол, изобутанол, втор-бутанол, трет-бутанол, n-амиловый спирт, изоамиловый спирт, втор-амиловый спирт, трет-амиловый спирт, диэтилкарбинол, активный амиловый спирт, втор-изоамиловый спирт, трет-бутилкарбинол. Типичными C6-C10 одноатомными спиртами являются гексанол, 2-этил-1-бутанол, 4-метил-2-пентанол, 1-гептанол, 2-гептанол, 4-гептанол, 2,4-диметил-3-пентанол, 1-октанол, 2-октанол, 2-этил-1-гексанол, 1-ноналол, 5-ноналол, диизобутилкарбинол, 1-деканол и 2,7-диметил-2-октанол. Типичными >C10 одноатомными спиртами являются n-1-ундеканол, n-1-додеканол, n-1-тридеканол, n-1-тетрадеканол, n-1-пентадеканол, 1-гексадеканол, n-1-гептадеканол и n-1-октадеканол. Моноатомные спирты могут быть ненасыщенными, если только они не действуют как каталитические яды. Предпочтительными одноатомными спиртами являются спирты с формулой ROH, в которой R является C2-C16 алкильной группой, более предпочтительно C4-C12 алкильной группой, в частности 2-этил-1-гексанол или 1-октанол.

Предпочтительно, по существу все сложные эфиры ароматической карбоновой кислоты представляют продукт реакции - галид карбоновой кислоты, предпочтительно дигалид дикарбоновой кислоты, более предпочтительно дигалид ненасыщенной дикарбоновой кислоты, наиболее предпочтительно дихлорид фталиевой кислоты с одноатомным спиртом.

Соединением четырехвалентного металла 4 группы, содержащим галоген, предпочтительно является тетрагалид титана. Эквивалентом тетрагалида титана является комбинация галида алкоксититана и галогенирующего агента, которые способны образовывать тетрагалид титана in situ. Наиболее предпочтительным галидом является хлорид.

Как известно, добавление по меньшей мере одного галогенированного углеводорода во время процесса получения прокатализатора может привести к дополнительному повышению каталитической активности. Реакционноспособные галогенированные углеводороды предпочтительно имеют формулу R'''X'''n, где R''' является C1-C20 нециклическим углеводородным остатком, в частности C1-C10 алифатическим нециклическим углеводородным остатком, X''' является галогеном, предпочтительно хлором, а n является целым числом от 1 до 4.

Такие хлорированные углеводороды включают в себя монохлорметан, дихлорметан, трихлорметан(хлороформ), тетрахлорметан, монохлорэтан, (1,1)-дихлорэтан, (1,2)-дихлорэтан, (1,1,1)-трихлорэтан, (1,1,2)-трихлорэтан, (1,1,1,2)-тетрахлорэтан, (1,1,2,2)-тетрахлорэтан, пентахлорэтан, гексахлорэтан, (1)-хлорпропан, (2)-хлорпропан, (1,2)-дихлорпропан, (1,3)-дихлорпропан, (1,2,3)-трихлорпропан, 1-хлорбутан, 2-хлорбутан, изобутилхлорид, трет-бутилхлорид, (1,4)-дихлорбутан, 1-хлорпентан, (1,5)-дихлорпентан. Хлорированные углеводороды также могут быть ненасыщенными, при условии, что ненасыщенность не действует как каталитический яд в конечном каталитическом компоненте.

В приведенной выше формуле R''' предпочтительно является C1-C10 алкильной группой, X''' предпочтительно является хлором, n предпочтительно равно 1 или 2. Предпочтительные соединения включают бутилхлорид (BuCl), дихлоралканы, например, (1,4)-дихлорбутан, и третичный бутилхлорид.

Получение катализатора согласно способу по настоящему изобретению может проводиться периодически, полунепрерывно или непрерывно. При полунепрерывном или непрерывном способе раствор комплекса металла 2 группы и донора электронов, который получают посредством реакции соединения металла с донором электронов в жидкой органической реакционной среде, смешивают по меньшей мере с одним соединением переходного металла, которое может быть растворено в такой же или в другой жидкой органической реакционной среде. Полученный таким образом раствор затем перемешивают, возможно в присутствии стабилизатора эмульсии, а затем перемешанную таким образом эмульсию подают в реактор с градиентом температуры, в котором эмульсия подвергается воздействию градиента температуры, что приводит к отверждению капель диспергированной фазы эмульсии. ТМА предпочтительно содержится в растворе комплекса, или его добавляют к раствору перед подачей перемешанного раствора в реактор с градиентом температуры.

При подаче перемешиваемой эмульсии в реактор с градиентом температуры в этот градиентный реактор дополнительно может быть подан инертный растворитель, в котором капли нерастворимы, чтобы улучшить образование капель и за счет этого обеспечить однородный размер частиц катализатора, которые образуются в реакторе с температурным градиентом при прохождении по указанному пути. Этот дополнительный растворитель может быть таким же, как жидкая органическая реакционная среда, использованная для получения раствора комплекса металла 2 группы, как более подробно указано выше.

Отвержденные частицы катализатора далее могут быть выделены с помощью фильтровальной установки, расположенной в потоке, а и предпочтительно могут быть подвергнуты промывке для удаления непрореагировавших начальных компонентов.

Удаленный продукт в форме частиц промывают по меньшей мере один раз, предпочтительно по меньшей мере дважды, наиболее предпочтительно по меньшей мере трижды углеводородом, который предпочтительно выбран из ароматических и алифатических углеводородов, предпочтительно толуолом, более конкретно горячим (например, 90°C) толуолом, который может содержать небольшое количество, предпочтительно около 0,01-10 об .% TiCl4 или хлорид алкилалюминия, такой как хлорид диэтилалюминия (DEAC), в нем. Преимущественно последующую стадию промывки проводят гептаном, наиболее предпочтительно горячим (например, 90°C) гептаном, и другую последующую стадию промывки проводят при использовании пентана. Как правило, стадия промывки включает несколько подстадий. Предпочтительная последовательность промывки представляет, например, одну стадию промывки толуолом с температурой 90°C, две стадии промывки гептаном с температурой 90°C и одну или две стадии промывки пентаном при комнатной температуре.

Наконец, промытый катализатор сушат, например, выпариванием или промывкой азотом.

Также каталитическая система, используемая в настоящем изобретении, также содержит сокатализатор, предпочтительно соединение алкилалюминия, как более детально описано ниже. В случае, когда прокатализатор получают при использовании эмульсионной технологии, то сокатализатор добавляют в чистой виде или в виде раствора незадолго до начала образования эмульсии, добавляя его в жидкость для промывки, например, толуол, в таком количестве, что конечное содержание Al в частицах составляет от 0,05 до 1 масс. %, предпочтительно от 0,1 до 0,8 масс. % и наиболее предпочтительно от 0,2 до 0,7 масс. % по массе конечных частиц катализатора. Наиболее предпочтительное содержание Al может варьировать в зависимости от типа соединения Al и от стадии добавления. Например, в некоторых случаях наиболее предпочтительное количество может составлять от 0,1 до 0,4 масс. %.

В другом варианте воплощения настоящего изобретения, прокатализатор Циглера-Натта может быть модифицирован полимеризацией виниловым соединением в присутствии указанной каталитической системы, содержащей специфический прокатализатор Циглера-Натта, внешний донор и сокатализатор, где виниловое соединение имеет формулу:

CH2=CH-CHR3R4

где R3 и R4 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо или независимо представляют алкильную группу, включающую 1-4 атома углерода, и модифицированный катализатор, используемый для получения рандом-сополимера полипропилена (PP-RACO) по настоящему изобретению. Полимеризованное виниловое соединение может действовать, как α-нуклеирующий агент.

Относительно модификации катализатора в описании настоящей патентной заявки приведена ссылка на международные патентные заявки WO 99/24478, WO 99/24479, и в частности WO 00/68315, введенные здесь ссылкой в отношении условий реакции, относящихся к модификации катализатора, наряду с таковыми, относящимися к реакции полимеризации.

Как указано выше, для получения рандом-сополимера полипропилена (PP-RACO) по настоящему изобретению используемая каталитическая система предпочтительно содержит дополнительно к специфическому прокатализатору Циглера-Натта металлоорганический сокатализатор в качестве компонента (ii).

Соответственно, предпочтительно выбирать сокатализатор из группы, состоящей из триалкилалюминия, такого как триэтилалюминий (TEA), хлорид диалкилалюминия и сесквихлорид алкилалюминия.

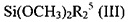

Компонент (iii) используемой каталитической системы представляет внешний донор с формулой (III):

,

,

где R5 представляет разветвленную алкильную группу с от 3 до 12 атомов углерода, предпочтительно разветвленная алкильная группа имеет 3-6 атомов углерода, или циклоалкил с - 4-12 атомами углерода, предпочтительно циклоалкил, имеющий 5-8 атомов углерода.

По существу предпочтительно, чтобы R5 был выбран из группы, состоящей из изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Более конкретные примеры соединений углеводород-илоксисилана, используемых в качестве внешнего донора электронов, в настоящем изобретение представляют дифенилдиметоксисилан, дициклопентилдиметоксисилан (D-донор), дицикло-пентилдиэтоксисилан, циклопентилметилдиметоксисилан, циклопентилметилдиэтоксисилан, дициклогексилдиметоксисилан, дициклогексилдиэтоксисилан, циклогексилметилдиметоксисилан (С-донор), циклогексилметилдиэтоксисилан, метилфенилдиметоксисилан, дифенилдиэтоксисилан, циклопентилтриметоксисилан, фенилтриметоксисилан, циклопентильтриэтоксисилан, фенилтриэтоксисилан. Наиболее предпочтительно соединения органического силана представляют диэтиламинотриэтоксисилан (U-донор), циклогексилметилдиметоксисилан (С-донор) или дициклопентилдиметоксисилан (D-донор), последний по существу предпочтителен.

Указанные выше добавки добавляют в рандом-сополимер полипропилена (PP-RACO) после его извлечения из конечного реактора в способе получения полимера. Предпочтительно эти добавки смешивают с рандом-сополимером полипропилена (PP-RACO) или перемешивают во время процесса экструзии в процессе одностадийного компаундирования. В качестве альтернативы, может быть составлена маточная смесь, в которой рандом-сополимер полипропилена (PP-RACO) сначала смешивают только с некоторыми добавками.

Свойства рандом-сополимера полипропилена, содержащего этилен и/или C4-C8 α-олефин (PP-RACO), полученного при использовании указанного выше способа, могут быть заданы и проконтролированы за счет условий способа, как известно специалисту в области техники, к которой относится настоящее изобретение, например, одного или более параметра способа: температуры, подачи водорода, подачи сомономера, подачи пропилена, катализатора, типа и количества внешнего донора, сплита между двумя или более компонентами мультимодального полимера.

Для смешивания отдельных компонентов композиции, армированной волокнами, по настоящему изобретению, могут быть использованы традиционные устройства для компаундирования или смешивания, например, миксер Banbury, 2-вальцовый смолосмеситель, смеситель Buss или двухшнековый экструдер. Предпочтительно смешивание проводят в двухшнековом экструдере со шнеками, вращающимися в одном направлении. Извлекаемые из экструдера материалы, как правило, находятся в форме гранул. Затем эти гранулы предпочтительно подвергают дальнейшей технологической обработке, например, литьем под давлением с получением изделий и продуктов из композиции, армированной волокнами по настоящему изобретению.

Дополнительно, настоящее изобретение также относится к применению указанной выше композиции, армированной волокнами, в изделиях для автомобильной промышленности.

Дополнительно, настоящее изобретение также относится к способу получения композиции, армированной волокнами, включающему стадии добавления

(a) рандом-сополимера полипропилена (PP-RACO).

(b) волокон (F), и

(c) полярного модифицированного полипропилена в качестве усилителя адгезии (АР)

в экструдер и их экструдирование с получением указанной композиции, армированной волокнами.

Композиция, армированная волокнами по настоящему изобретению, может быть подвергнута гранулированию и компаундированию при использовании любого из множества хорошо известных методов компаундирования и смешивания смол, как правило, используемых в области компаундирования смол из предшествующего уровня техники.

Композиция, армированная волокнами, по настоящему изобретению может быть использована для получения литых изделий, предпочтительно изделий, литых под давлением. Еще более предпочтительно ее используют для получения частей стиральных или посудомоечных машин наряду с изделиями для автомобильной промышленности, по существу изделий для внутренней и внешней частей автомобиля, таких как панели, кожухи, несущие конструкции, бамперы, боковые панели, ступеньки, подножки, панель кузова, спойлеры, панели и перегородки, детали внутренней отделки салона и аналогичное им.

В предпочтительном варианте воплощения настоящего изобретения изделие представляет вспененное изделие, содержащее указанную выше композицию, армированную волокнами.

Примеры таких вспененных изделий для применения в автомобильной промышленности представляют панели, кожухи или несущие конструкции.

Подходящие способы получения вспененных изделий, получаемых при использовании химического или физического вспенивания, хорошо известны специалисту в области техники, к которой относится настоящее изобретение.

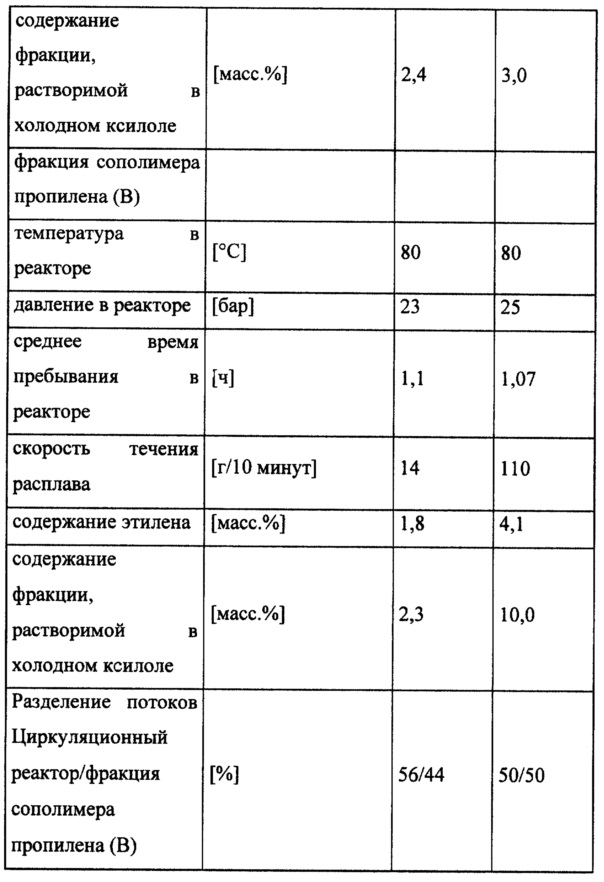

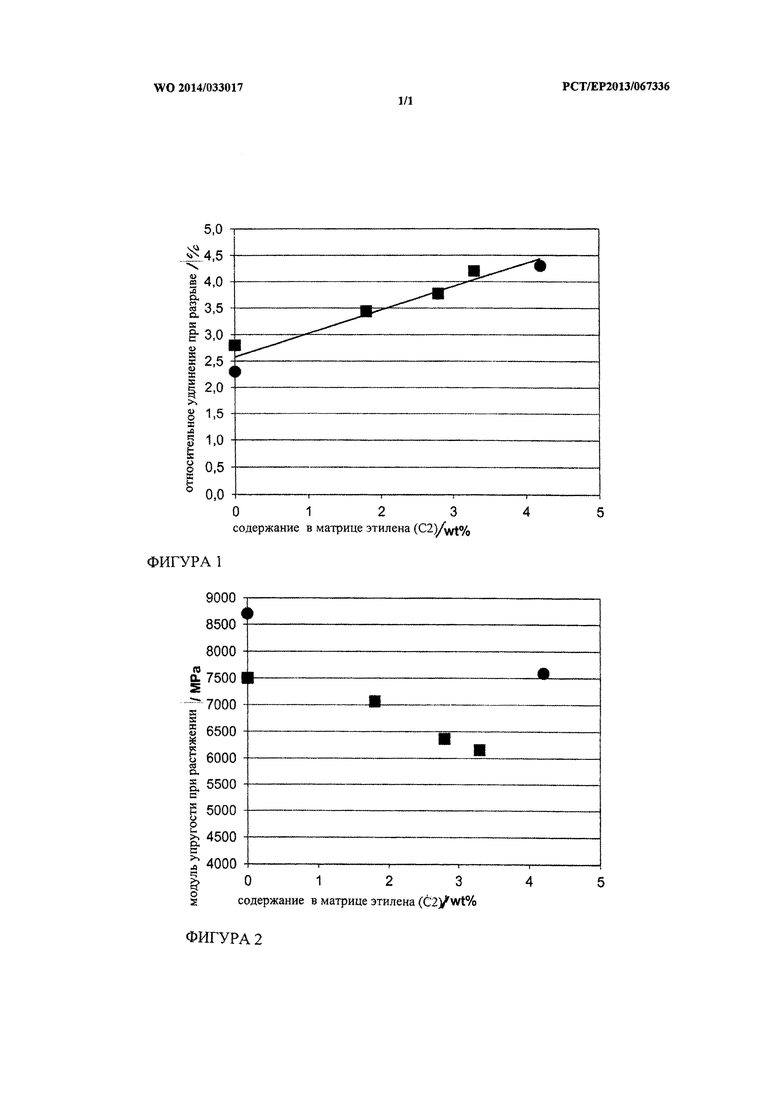

Описание Фигур:

Фигура 1: взаимосвязь между содержанием в матрице этилена (C2) в Примерах по настоящему изобретению (квадратные символы) и растяжимостью (εB) композитов, соответственно; круглые символы указывают на композиции с более высоким содержанием GF.

Фигура 2: взаимосвязь между содержанием в матрице этилена (C2) в Примерах по настоящему изобретению (квадратные символы) и модулем упругости при растяжении; круглые символы указывают на композиции с более высоким содержанием GF.

Далее настоящее изобретение будет описано со ссылкой на следующие Примеры.

ПРИМЕРЫ.

1. Определения/Методы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Плотность измеряют согласно ISO 1183-187. Образец получают литьем под давлением согласно ISO 1872-2: 2007

Температуру плавления Tm измеряют согласно ISO 11357-3.

MFR2 (230°C) определяют согласно ISO 1133 (230°C, при нагрузке 2,16 кг.)

Определение содержания сомономера при использовании инфракрасной спектроскопии на основе преобразования Фурье.

Содержание сомономера определяют при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR) после проведения калибровки базовых показателей при использовании количественной спектроскопии 13C ядерно-магнитного резонанса (ЯМР) способом, известным из предшествующего уровня техники. Тонкие пленки толщиной 100-500 μм прессовали и записывали спектр при передаче волн.

В частности, содержание этилена в сополимере полипропилена-этилена определяют при использовании базового скорректированного пика площади поверхности количественных полос при 720-722 и 730-733 см-1. Количественные результаты получены, исходя из толщины пленки.

Модуль упругости при растяжении; удлинение при разрыве; предел текучести измеряют согласно ISO 527-2 (скорость ползуна = 50 мм/минуту; 23°C) при использовании образцов, полученных литьем под давлением, как описано в EN ISO 1873-2 (форма кости для собаки, толщина 4 мм).

Модуль упругости при изгибе: Модуль упругости при изгибе определяют при использовании 3-точечного изгиба при температуре 23°C, согласно ISO 178, используя тест на инжекционное литье образцов 80×10×4 мм3, полученных согласно ISO 294-1:1996.

Ударная прочность по Шарпи: ударную прочность по Шарли (с надрезом) (Charpy NIS/IS) определяют согласно ISO 179 2С / DIN 53453 при температуре 23°C и при температуре -20°C, используя тест на инжекционное литье образцов-брусков размером 80×10×4 мм3, полученных согласно ISO 294-1:1996.

Содержание фракции, растворимой в холодном ксилоле» (XCS, масс. %): Содержание фракции, растворимой в холодном ксилоле (XCS), определяют при температуре 23°C согласно ISO 16152; первое издание: 2005-07-01.

Средний диаметр волокна:

Определяют согласно ISO 1888:2006(Е), Method В, при увеличении разрешения микроскопа 1000.

2. Примеры

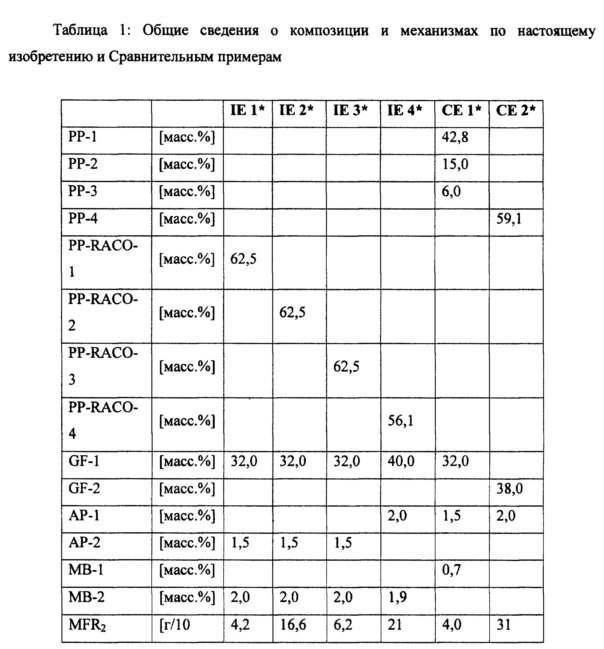

Получили следующий Пример по настоящему изобретению IE1-IE4 и Сравнительные примеры СЕ1 и СЕ2 компаундированием при использовании двухшнекового экструдера со шнеками, вращающимися в одном направлении, с конфигурацией шнеков типичной для смешивания стекловолокон при температуре в пределах от 200 до 240°C.

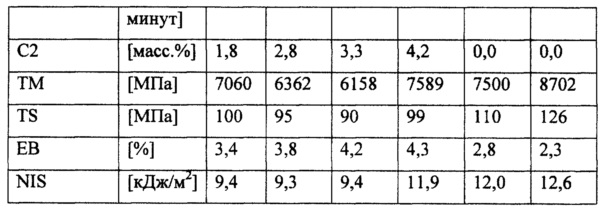

* остальная часть вплоть до 100 масс. %, как правило, представляет типичные добавки, такие как антиоксиданты.

ТМ модуль упругости при растяжении

TS прочность при растяжении

ЕВ относительное удлинение при разрыве

NIS ударная прочность по Шарпи (с надрезом)

PP-1 представляет коммерческий гомополимер пропилена «HG265FB» от Borealis AG с MFR2 26 г/10 минут, с температурой плавления 161°C и плотностью 0,905 г/см3;

PP-2 представляет коммерческий гомополимер пропилена «HJ120UB» от Borealis AG с MFR2 75 г/10 минут, с температурой плавления 164°C и плотностью 0,905 г/см3;

PP-3 представляет коммерческий гомополимер пропилена «ВЕ50» от Borealis AG с MFR2 0,3 г/10 минут, с температурой плавления 164°C и плотностью 0,905 г/см3;

PP-4 представляет коммерческий гомополимер пропилена «HL512FB» от Borealis AG с MFR2 0,3 г/10 минут и плотностью 0,905 г/см3;

PP-RACO-1 представляет рандом-сополимер полипропилена (PP-RACO) с MFR2 14 г/10 минут, с температурой плавления 155°C, с содержанием этилена 1,8 масс. % и содержанием XCS 2,3 масс. %;

PP-RACO-2 представляет коммерческий рандом-сополимер полипропилена (PP-RACO) «RJ470MO» от Borealis AG с MFR2 70 г/10 минут, с температурой плавления 150°C, с содержанием этилена 2,8 масс. %, с содержанием XCS 5 масс. %, с плотностью 905 кг/м3 и модулем упругости при растяжении 1,200 МПа;

PP-RACO-3 представляет коммерческий рандом-сополимер полипропилена (PP-RACO) «RF366MO» от Borealis AG с MFR2 20 г/10 минут, с температурой плавления 151°C, с содержанием этилена 3,3 масс. %, с содержанием XCS 6,0 масс. %, с плотностью 905 кг/м3 и с модулем упругости при растяжении 1,200 МПа;

PP-RACO-4 представляет рандом-сополимер полипропилена (PP-RACO) с MFR2 112 г/10 минут, с температурой плавления 152°C, с содержанием этилена 4,1 масс. % и содержанием XCS 10 масс. %;

GF-1 представляет коммерческое стекловолокно «Thermo Flow® Chopped Strand 636 for PP» от Johns Manville, которое представляет Е-стекловолокно, покрытое силаном, длиной 4 мм и со средним диаметром 13 μм;

GF-2 представляет коммерческое стекловолокно «Vetrotex FX 13 Р968» от Saint-Gobain Vetrotex International, Germany, которое является стекловолокном короткой резки со средним диаметром волокна 13 μм и длиной при покрытой поверхности 6 мм;

АР-1 представляет коммерческий полипропилен, функционализированный малеиновым ангидридом, «Exxelor РО1020» от Exxon Mobil с плотностью 0,9 г/см3, с MFR2 430 г/10 минут и содержанием МАН 1,0 мол. %;

АР-2 представляет коммерческий полипропилен, функционализированный малеиновым ангидридом, «Scona ТРРР 2112FA» от Kometra GmbH, Germany с плотностью 0,9 г/см3, с MFR2 5 г/10 минут и содержанием МАН 1,2 мол. %.

МВ-1 представляет коммерческую маточную сажевую смесь «СМВ 520 black 7 - РЕ 30» от QolorTech bv, Netherlands, состоящую из 30 масс. % черного пигмента 7 (Pigment Black 7), 40 масс. % CaCO3, и 30 масс. % LDPE

МВ-2 представляет коммерческую маточную сажевую смесь «Plasblak РЕ4103» от Cabot Corporation, Germany

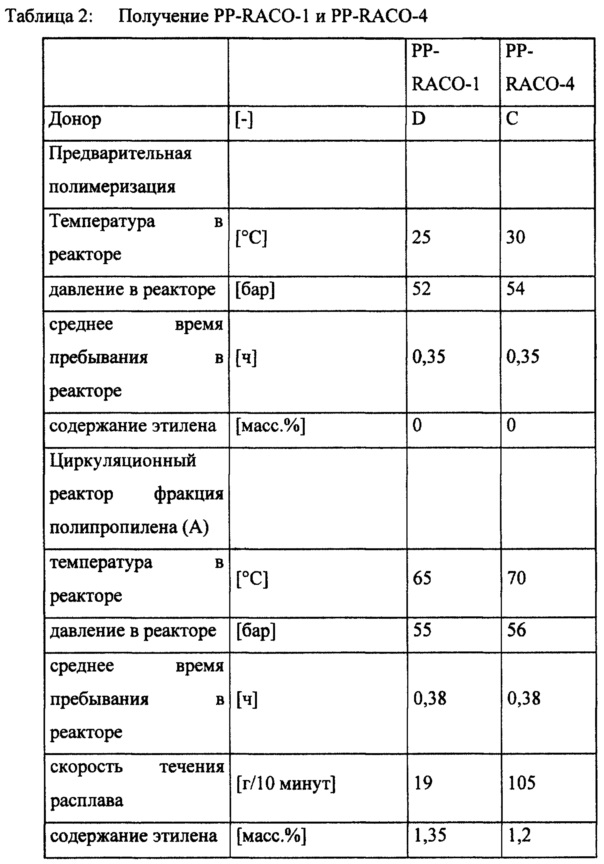

PP-RACO-1 получили следующим образом:

Катализатор, использованный в процесс полимеризации PP-RACO-1, получили следующим образом: сначала в реакторе при атмосферном давлении суспендировали в 250 мл декана 0,1 моль MgCl2×3EtOH в инертных условиях. Раствор охладили до температуры -15°C и добавили 300 мл холодного TiCl4 с поддержанием температуры на указанном уровне. Затем медленно повысили температуру суспензии до 20°C. При этой температуре в суспензию добавили 0,02 моль диокстилфталата (DOP). Затем добавили фталат, температуру повысили до 135°C в течение 90 минут и оставили суспензию на 60 минут. Затем добавили другие 300 мл TiCl4 и поддерживали температуру 135°C в течение 120 минут. После этого катализатор отфильтровали от жидкости и промыли шесть раз 300 мл гептана при температуре 80°C. Затем компонент твердого катализатора отфильтровали и высушили. Катализатор и концепция его получения описаны в общем, например, в патентных публикациях EP 491566, EP 591224 и EP 586390). В качестве сокатализатора использовали триэтилалюминий (TEAL) и в качестве донора использовали дициклопентилдиметоксисилан (D-донор). Соотношение алюминия к донору составило 5 моль/моль. Перед полимеризацией катализатор подвергли предварительной полимеризации при использовании винилциклогексана в количестве, достаточном для достижения концентрации 200 частей на миллион поли(винилциклогексан) (PVCH) в конечном полимере. Соответствующий способ описан в EP 1028984 и EP 1183307.

PP-RACO-4 получили следующим образом:

Катализатор использовали, как описано на странице 25 WO 2009/040201. В качестве сокатализатора использовали триэтилалюминий (TEAL) и в качестве внешнего донора использовали циклогексилметилдиметоксисилан (С-донор)).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА, АРМИРОВАННОГО ВОЛОКНАМИ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2013 |

|

RU2588568C2 |

| АРМИРОВАННАЯ ВОЛОКНАМИ КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА С БОЛЬШИМ УДЛИНЕНИЕМ ПРИ РАЗРЫВЕ | 2016 |

|

RU2684109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА С ВЫСОКОЙ ПОЛИДИСПЕРСНОСТЬЮ | 2014 |

|

RU2648672C2 |

| МЯГКИЕ И ПРОЗРАЧНЫЕ СОПОЛИМЕРЫ ПРОПИЛЕНА | 2017 |

|

RU2698721C1 |

| КОМПОЗИЦИЯ ВСПЕНЕННОГО ПОЛИПРОПИЛЕНА | 2019 |

|

RU2764765C1 |

| ПОЛИПРОПИЛЕН С ЧРЕЗВЫЧАЙНО ШИРОКИМ РАСПРЕДЕЛЕНИЕМ МОЛЕКУЛЯРНОЙ МАССЫ | 2014 |

|

RU2673339C2 |

| НЕТКАНЫЕ МЕЛЬТБЛАУНЫ БЕЗ ДРОБИНОК И С УЛУЧШЕННЫМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2015 |

|

RU2676763C1 |

| СОПОЛИМЕР ПРОПИЛЕНА ДЛЯ ТОНКОСТЕННЫХ УПАКОВОК | 2014 |

|

RU2652110C2 |

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИОЛЕФИНА С УЛУЧШЕННЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2018 |

|

RU2768931C2 |

| ПОЛИПРОПИЛЕНОВЫЕ БУТЫЛКИ | 2011 |

|

RU2526260C2 |

Изобретение относится к композиции, армированной волокнами, предназначенной для применения в изделиях для автомобильной промышленности и во вспененных изделиях, а также способу ее получения. Композиция содержит статистический сополимер полипропилена и этилена и/или С4-С8 α-олефина (PP-RACO), волокна (F) и полярный модифицированный полипропилен в качестве усилителя адгезии (АР). Причем полимер, содержащийся в армированной композиции, образует в ней непрерывную фазу, которая представляет собой матрицу композиции, армированной волокнами. Кроме того, статистический сополимер пропилена имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, по меньшей мере 5 г/10 минут, а волокна (F) выбирают из группы, состоящей из стекловолокон, металлических волокон, минеральных волокон, керамических волокон и графитовых волокон. Полученная композиция обладает хорошим балансом механических свойств, таких как модуль упругости при изгибе, ударная прочность и относительное удлинение, а также превосходной текучестью. 4 н. и 7 з.п. ф-лы, 2 табл.

1. Композиция, армированная волокнами, состоящая из:

(a) от 30 до 75 мас.% статистического сополимера полипропилена, содержащего этилен и/или С4-С8 α-олефин (PP-RACO),

(b) от 20 до 45 мас.% волокон (F) и

(c) от 0,5 до 5,0 мас.% полярного модифицированного полипропилена в качестве усилителя адгезии (АР),

(d) от 0,0 до 3,0 мас.% маточной смеси и

(e) от 0,0 до 3,0 мас.% одной или более добавки

от общей массы композиции, армированной волокнами, где

(i) статистический сополимер пропилена, содержащий этилен и/или С4-С8 α-олефин (PP-RACO), имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, по меньшей мере 5 г/10 минут,

(ii) волокна (F) выбирают из группы, состоящей из стекловолокон, металлических волокон, минеральных волокон, керамических волокон и графитовых волокон,