Настоящее изобретение относится к новому полипропилену с очень широким распределением молекулярной массы и его получению.

Полипропилен имеет множество применений. Соответственно, в зависимости от его конечного применения, свойства полипропилена должны быть приведены в соответствие. Например, для некоторых конечных применений требуется очень высокая жесткость и текучесть.

В WO 2011076611 А1 описывается гетерофазная система. Однако продукт имеет низкую текучесть и среднюю жесткость.

В WO 2010/089123 А1 описывается полипропиленовый материал со скоростью течения расплава MFR2 (230°С) вплоть до 12 г/10 минут. Распределение молекулярной массы (Mw/Mn) не превышает 8.

В WO 2011/117103 описывается сополимер пропилена с довольно низкой жесткостью. С очень низкой скоростью течения расплава.

Следовательно, продолжает существовать потребность в полипропиленовом материале с исключительно высокой жесткостью вместе с высокой текучестью.

Находка настоящего изобретения состоит в обеспечении полипропилена со скоростью течения расплава MFR2 (230°С) по меньшей мере 20 г/10 минут и широким распределением молекулярной массы, то есть соотношением среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn) [Mw/Mn] по меньшей мере по меньшей мере 15,0 и/или соотношением комплексной вязкости eta*(0,05 рад/сек)/еtа*(300рад/сек) по меньшей мере 20,0.

Соответственно в первом варианте воплощения настоящее изобретение относится к полипропилену с

(a) скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, по меньшей мере 20 г / 10 минут; и

(b) соотношением среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn) [Mw/Mn] по меньшей мере 15,0.

Предпочтительно указанный полипропилен имеет коэффициент полидисперсности (PI) по меньшей мере 10,0 и/или соотношение комплексной вязкости eta*(0,05 pan/ceк)/eta*(300 рад/сек) по меньшей мере 20,0.

Во втором варианте воплощения настоящее изобретение относится к полипропилену с

(a) скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, по меньшей мере 20 г / 10 минут; и

(b) соотношением комплексной вязкости eta*(0,05 paд/ceк)/eta*(300 рад/сек) по меньшей мере 20,0.

Предпочтительно указанный полипропилен имеет соотношение среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn) [Mw/Mn] по меньшей мере 15,0 и/или коэффициент полидисперсности (PI) по меньшей мере 10,0.

Предпочтительно полипропилен по первому и второму варианту воплощения настоящего изобретения представляет гомополимер пропилена.

Предпочтительно содержание фракции, растворимой в холодном ксилоле (XCS), определенное согласно ISO 16152 (25°С), в полипропилене по первому и второму варианту воплощения настоящего изобретения составляет по меньшей мере 2,8 масс. %.

В одном конкретном варианте воплощения настоящее изобретение относится к полипропилену по первому и второму варианту воплощения настоящего изобретения, прошедшему α-нуклеирование.

Было обнаружено, что полипропилен по настоящему изобретению характеризуется чрезвычайно высокой жесткостью с сохранением скорости течения расплава MFR2 (230°С) на высоком уровне.

Далее настоящее изобретение, то есть первый и второй вариант воплощения настоящего изобретения, будут описаны вместе более детально.

Одним из требований к полипропилену по настоящему изобретению является достаточно высокая скорость течения расплава. Соответственно полипропилен имеет MFR2 (230°С), измеренную согласно ISO 1133, по меньшей мере 20 г / 10 минут, в пределах от 20 до 500 г / 10 минут, более предпочтительно в пределах от 30 до 300 г / 10 минут, еще более предпочтительно в пределах от 40 до 200 г / 10 минут.

Другим требованием для полипропилена является широкое распределение молекулярной массы. Одним из способов определения широкого распределения молекулярной массы является определение молекулярной массы при использовании гельпроникающей хроматографии (GPC). Среднечисловая молекулярная масса (Μn) представляет среднюю молекулярную массу полимера, выраженную как число молекул в статический момент графика в каждом пределе молекулярной массы по сравнению с молекулярной массой. Фактически это общая молекулярная масса всех молекул, деленная на число молекул. Среднечисловая молекулярная масса (Μn) очень чувствительна к изменениям в массовых фракциях с низкой молекулярной массой. В свою очередь среднемассовая молекулярная масса (Mw) представляет среднюю молекулярную массу полимера, выраженную в статический момент графика в каждом пределе молекулярной массы по сравнению с молекулярной массой. Среднемассовая молекулярная масса (Mw) очень чувствительна к изменениям в крупных молекулах в образце данного полимера. Наконец, z-средняя молекулярная масса (Mz) дает информацию о массовых фракциях полимера с высокой молекулярной массой.

Соответственно полипропилен по настоящему изобретению имеет соотношение среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Μn) [Mw/Mn] по меньшей мере 15,0, предпочтительно в пределах от 17,0 до 35,0, более предпочтительно в пределах от 18,0 до 32,0, еще более предпочтительно в пределах от 19,0 до 30,0,

Дополнительно, предпочтительно полипропилен имеет соотношение z-средней молекулярной массы (Mz) к среднемассовой молекулярной массе (Mw) [Mz/Mw] по меньшей мере 9,0, более предпочтительно от 9,0 до 15,0, еще более предпочтительно в пределах от 9,0 до 14,0, еще более предпочтительно в пределах от 9,2 до 13,5.

Дополнительно или в качестве альтернативы, к приведенному выше абзацу полипропилен имеет соотношение z-средней молекулярной массы (Mz) к среднечисловой молекулярной массе (Μn) [Μz/Μn] по меньшей мере 150, более предпочтительно в пределах от 150 до 500, еще более предпочтительно в пределах от 170 до 400,

В качестве альтернативы или дополнительно к методу гельпроникающей хроматографии (GPC), полипропилен может быть определен по его реологическим свойствам. Следовательно, понятно, что полипропилен имеет соотношение комплексной вязкости eta*(0,05 рад/сек)/еtа*(300 рад/сек) и измеренной при использовании динамической реологии согласно ISO 6271-10 при температуре 200°С по меньшей мере 20,0, предпочтительно по меньшей мере 25,0, еще более предпочтительно в пределах от 20,0 до 60,0, еще более предпочтительно в пределах от 25,0 до 50,0,

В качестве альтернативы или дополнительно полипропилен имеет коэффициент полидисперсности (PI), определенный как 105/Gc с Gc представляющим модуль кроссовера (crossover modulus), определенный в части Примеров, по меньшей мере 10,0, более предпочтительно по меньшей мере 20,0, еще более предпочтительно в пределах от 10,0 до 50,0, еще более предпочтительно в пределах от 20,0 до 45,0, такой как в пределах от 22,0 до 40,0,

Полипропилен по настоящему изобретению может представлять сополимер пропилена или гомополимер пропилена, последний по существу предпочтителен.

Используемый в описании настоящей патентной заявки термин «гомополимер пропилена» относится к полипропилену, по существу состоящему из пропиленовых единиц, то есть по меньшей мере на 99,5 масс. %, предпочтительно по меньшей мере на 99,7 масс. %, такое как по меньшей мере на 99,8 масс. %. В другом варианте воплощения настоящего изобретения определяются только пропиленовые единицы, то есть гомополимер пропилена состоит только из пропиленовых единиц.

В случае, когда полипропилен представляет сополимер, следует понимать, что сополимер пропилена состоит из мономеров, сополимеризуемых с пропиленом, например, сомономеры, такие как этилен и/или С4-С12 альфа-олефины, в частности этилен и/или С4-С10 альфа-олефины, например, 1-бутен и/или 1-гексен. Предпочтительно сополимер пропилена по настоящему изобретению включает, по существу состоит из мономеров, сополимеризуемых с пропиленом, из группы, состоящей из этилена, 1-бутена и 1-гексена. Более предпочтительно сополимер пропилена по настоящему изобретению включает помимо пропилена единицы, получаемые из этилена и/или 1-бутена. В предпочтительном варианте воплощения настоящего изобретения сополимер пропилена содержит только единицы, получаемые из этилена и пропилена.

Дополнительно, понятно, что сополимер пропилена предпочтительно имеет содержание сомономера в пределах от более чем 0,2 до 3,0 масс. %, более предпочтительно в пределах от более чем 0,5 до 2,0 масс. %, еще более предпочтительно в пределах от 0,5 до 1,0 масс. %.

Предпочтительно полипропилен, такой как гомополимер пропилена по настоящему изобретению, характеризуется довольно высоким содержанием фракции, растворимой в холодном ксилоле (XCS), то есть фракции, растворимой в холодном ксилоле (XCS), составляющей по меньшей мере 2,5 масс. %, таким как по меньшей мере 2,8 масс. %. Соответственно полипропилен, такой как гомополимер пропилена, предпочтительно имеет содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 2,5 до 5,5 масс. %, более предпочтительно в пределах от 2,8 до 5,0 масс. %, еще более предпочтительно в пределах от 3,5 до 5,0 масс. %.

Дополнительно, количество фракции, растворимой в холодном ксилоле (XCS), указывает на то, что полипропилен, такой как гомополимер пропилена, предпочтительно свободен от какого-либо компонента эластомерного полимера, такого как этилен-пропиленовый каучук. Другими словами, полипропилен, такой как гомополимер пропилена, не должен представлять гетерофазный полипропилен, то есть систему, состоящую из полипропиленовой матрицы, в которой диспергирована эластомерная фаза. Такие системы характеризуются довольно высоким содержанием фракции, растворимой в холодном ксилоле. Однако полипропилен, такой как гомополимер пропилена по настоящему изобретению, является очень подходящим для использования в качестве матрицы в гетерофазной системе.

Как указано выше, полипропилен, такой как гомополимер пропилена, предпочтительно не содержит эластомерные (со)полимеры, образующие включения в качестве второй фазы, для улучшения механических свойств. Присутствие второй фазы или так называемых включений можно видеть, например, при использовании микроскопии высокого разрешения, такой как электронная микроскопия или атомно-силовая микроскопия, или динамо-механического термического анализа (DMTA). В частности, при использовании DMTA может быть определено присутствие мультифазной структуры за счет наличия по меньшей мере двух различных температур стеклования.

Соответственно, предпочтительно полипропилен, такой как гомополимер пропилена по настоящему изобретению не имеет температуру стеклования ниже -30, предпочтительно ниже -25°С, более предпочтительно ниже -20°С.

С другой стороны, в одном предпочтительном варианте воплощения настоящего изобретения полипропилен, такой как гомополимер пропилена по настоящему изобретению, имеет температуру стеклования в пределах от -15 до 0°С, более предпочтительно в пределах от -12 до -2°С. Эти показатели, в частности, применимы в случае, когда полипропилен, такой как гомополимер пропилена, представляет α-нуклеированный.

Дополнительно полипропилен предпочтительно представляет кристаллический. Используемый в описании настоящей патентной заявки термин «кристаллический» указывает на то, что полипропилен имеет довольно высокую температуру плавления. Соответственно в описании настоящей патентной заявки полипропилен следует рассматривать как кристаллический, если не указано иное. Следовательно, полипропилен предпочтительно имеет температуру плавления более чем 160°С, то есть более чем 160 до 168°С, более предпочтительно по меньшей мере 161°С, то есть в пределах от 162 до 168°С, еще более предпочтительно в пределах от 163 до 167°С.

Предпочтительно полипропилен является изотактическим. Соответственно, предпочтительно полипропилен имеет довольно высокую концентрацию пентад (mmmm%), то есть более чем 94,5 мол. %, более предпочтительно по меньшей мере 95,0 мол. %, еще более предпочтительно более чем 94,5 до 97,0 мол. %, еще более предпочтительно в пределах от 95,0 до 97,0 мол. %.

Дополнительной характеристикой полипропилена является низкое количество минивставок в пропилене в полимерной цепи, что указывает на то, что полипропилен получен в присутствии катализатора Циглера-Натта, предпочтительно в присутствии катализатора Циглера-Натта (ZN-C), как более детально описан ниже. Соответственно, полипропилен предпочтительно характеризуется низким количеством 2,1 эритро региодефектов, то есть равным или менее 0,4 мол. %, более предпочтительно равным или менее чем 0,2 мол. %, такое как не более чем 0,1 мол. %, определенным при использовании 13С-ЯМР спектроскопии. По существу в предпочтительном варианте воплощения настоящего изобретения 2,1 эритро региодефекты не определимы.

В виду низкого количества региодефектов полипропилен дополнительно характеризуется высоким содержанием толстых ламелл. Специфическая комбинация высокой концентрации пентад mmmm и низкого количества региодефектов также оказывает воздействие на поведение при кристаллизации полипропилена. Следовательно, полипропилен по настоящему изобретению характеризуется длинными кристаллизующимися последовательностями и, следовательно, довольно большим количеством толстых ламелл. Для определения таких толстых ламелл используют технологии ступенчатого изотермического расслоения (stepwise isothermal segregation technique) (SIST). Следовательно, полипропилен дополнительно или в качестве альтернативы может быть определен массовым соотношением кристаллических фракций, плавящихся при температуре в пределах от выше 160 до 180°С к кристаллическим фракциям, плавящимся при температуре в пределах от 90 до 160 [(>160-180)/(90-160)]. Следовательно, предпочтительно массовое соотношение кристаллических фракций с температурой плавления в пределах от выше 160 до 180°С к кристаллическим фракциям, плавящимся при температуре в пределах от 90 до 160 [(>160-180)/(90-160)], в полипропилене составляет по меньшей мере 3,20, более предпочтительно в пределах от 3,30 до 4,10, еще более предпочтительно в пределах от 3,40 до 4,00, где указанные фракции определены при использовании технологии ступенчатого изотермического расслоения (SIST). Эти показатели, в частности, применимы в случае, когда полипропилен представляет α-нуклеированный.

Предпочтительно температура кристаллизации полипропилена составляет по меньшей мере 116°С, более предпочтительно по меньшей мере 125°С, еще более предпочтительно в пределах от 116 до 137°С, такая как в пределах от 125 до 134°С. Эти показатели, в частности, применимы в случае, когда полипропилен представляет α-нуклеированный.

Дополнительно, полипропилен характеризуется очень высокой жесткостью. Соответственно предпочтительно модуль упругости при растяжении полипропилена составляет по меньшей мере 2,250 МПа, более предпочтительно по меньшей мере 2,400 МПа, еще более предпочтительно в пределах от 2,250 до 2,800 МПа, такое как в пределах от 2,400 до 2,700 МПа. Эти показатели, в частности, применимы в случае, когда полипропилен представляет α-нуклеированный.

Предпочтительно полипропилен по настоящему изобретению содержит, более предпочтительно состоит из трех фракций, а именно первой фракции полипропилена (РР1), второй фракции полипропилена (РР2) и третьей фракции полипропилена (РР3). Предпочтительно по меньшей мере одна, более предпочтительно по меньшей мере две из трех фракций полипропилена (РР1), (РР2) и (РР3) представляют фракции гомополимера пропилена. По существу в предпочтительном варианте воплощения настоящего изобретения все три фракции полипропилена (РР1), (РР2) и (РР3) представляют фракции гомополимера пропилена. Следовательно, в одном варианте воплощения настоящего изобретения полипропилен содержит, более предпочтительно состоит из трех фракций, а именно первой фракции гомополимера пропилена (Н-РР1), второй фракции гомополимера пропилена (Н-РР2) и третьей фракции гомополимера пропилена (Н-РР3). Следовательно, если далее делается ссылка на фракции полипропилена (РР1), (РР2) и (РР3), то в предпочтительном варианте воплощения настоящего изобретения подразумеваются фракции гомополимера пропилена (Н-РР1), (Н-РР2) и (НН-Р3).

В случае, когда полипропилен представляет сополимер пропилена по меньшей мере одной из трех фракций полипропилена (РР1), (РР2) и (РР3), то он представляет фракцию сополимера пропилена. В одном варианте воплощения настоящего изобретения три фракции полипропилена (РР1), (РР2) и (РР3) сополимера пропилена представляют фракции сополимера пропилена (R-PP1), (R-PP2) и (R-PP3).

Содержание сомономера должно быть достаточно низким для каждой из фракций сополимера пропилена (R-PP1), (РР2) и (РР3). Соответственно содержание сомономера в каждой из трех фракций полипропилена (РР1), (РР2) и (РР3) составляет не более чем 1,0 масс. %, еще более предпочтительно не более чем 0,8 масс. %, еще более предпочтительно не более чем 0,5 масс. %. В случае, когда фракции сополимера пропилена представляют (R-PP1), (R-PP2) и (R-PP3), понятно, что содержание сомономера в каждой из фракций сополимера пропилена (R-PP1), (R-PP2) и (R-PP3) составляет в пределах от более чем 0,2 до 3,0 масс. %, более предпочтительно в пределах от более чем 0,2 до 2,5 масс. %, еще более предпочтительно в пределах от 0,2 до 2,0 масс. %.

Что касается сомономеров, используемых в первой фракции сополимера пропилена (R-PP1), второй фракции сополимера пропилена (R-PP2), и третьей фракции сополимера пропилена (R-PP3), то это относяится к информации, приведенной для сополимера пропилена. Соответственно (R-PP1), (R-PP2) и (R-PP3) содержат независимо друг от друга мономеры, сополимеризуемые с пропиленом, например, сомономеры, такие как этилен и/или С4-С12 альфа-олефины, предпочтительно этилен и/или С4-С10 альфа-олефины, например, 1-бутен и/или 1-гексен. Предпочтительно (R-PP1), (R-PP2) и (R-PP3) содержат независимо друг от друга, по существу состоят независимо друг от друга из мономеров, сополимеризуемых с пропиленом из группы, состоящей из этилена, 1-бутена и/или 1-гексена. Предпочтительно (R-РР1), (R-PP2) и (R-PP3) содержит независимо друг от друга помимо пропилена единицы, получаемые из этилена и/или 1-бутена. В предпочтительном варианте воплощения настоящего изобретения (R-PP1), (R-PP2) и (R-PP3) содержит помимо пропилена те же сомономеры. Следовательно, по существу в предпочтительном варианте воплощения настоящего изобретения (R-PP1), (R-PP2) и (R-PP3) содержит только единицы, получаемые из этилена и пропилена.

Следовательно, в предпочтительном варианте воплощения настоящего изобретения полипропилен содержит:

(a) первую фракцию полипропилена (РР1), представляющую первую фракцию гомополимера пропилена (Н-РР1) или первую фракцию сополимера пропилена (R-PP1),

(b) вторую фракцию полипропилена (РР2), представляющую вторую фракцию гомополимера пропилена (Н-РР2) или вторую фракцию сополимера пропилена (R-PP2),

(c) третью фракцию полипропилена (РР3), представляющую третью фракцию гомополимера пропилена (Н-РР3) или третью фракцию сополимера пропилена (R-PP3),

предпочтительно при условии, что по меньшей мере одна из трех фракций РР1, РР2 и РР3 представляет гомополимер пропилена, предпочтительно по меньшей мере первая фракция полипропилена (РР1) представляет фракцию гомополимера пропилена (Н-РР1), более предпочтительно все три фракции (РР1), (РР2) и (РР3) представляют фракции гомополимера пропилена (Н-РР1), (Н-РР2) и (Н-РР3).

Предпочтительно массовое соотношение между первой фракцией полипропилена (РР1) и второй фракцией полипропилена (РР2) составляет от 70:30 до 40:60, более предпочтительно от 65:35 до 45:55.

Предпочтительно массовое соотношение между второй фракцией полипропилена (РР2) и третьей фракцией полипропилена (РР3) составляет от 97,5:2,5 до 50:50, более предпочтительно от 90:10 до 70:30.

Следовательно, по существу предпочтительно полипропилен содержит, предпочтительно состоит из:

(а) первой фракции полипропилена (РР1), такой как первая фракция гомополимера пропилена (Н-РР1), в пределах от 40 до 60 масс. %, более предпочтительно в пределах от 45 до 60 масс. %, еще более предпочтительно в пределах от 50 до 60 масс. %,

(а) второй фракции полипропилена (РР2), такой как вторая фракция гомополимера пропилена (Н-РР2), в пределах от 25 до 59,0 масс. %, более предпочтительно в пределах от 27 до 52 масс. %, еще более предпочтительно в пределах от 28 до 45,5 масс. %, и

(с) третьей фракции полипропилена (РР3), такой как третья фракции гомополимера пропилена (Н-РР3), в пределах от 1,0 до 15,0 масс. %, более предпочтительно в пределах от 3,0 до 13,0 масс. %, еще более предпочтительно в пределах от 4,5 до 12,0 масс. %,

от общего количества полипропилена, предпочтительно от общего количества первой фракции полипропилена (РР1), второй фракции полипропилена (РР2) и третьей фракции полипропилена (РР3)вместе.

Предпочтительно первая фракции полипропилена (РР1), вторая фракция полипропилена (РР2) и третья фракция полипропилена (РР3) отличаются по скорости течения расплава MFR2 (230°С), более предпочтительно отличаются по скорости течения расплава MFR2 (230°С) по меньшей мере на 30 г / 10 минут, еще более предпочтительно по меньшей мере на 35 г / 10 минут.

Предпочтительно первая фракция полипропилена (РР1) имеет более высокую скорость течения расплава MFR2 (230°С), чем у второй фракции полипропилена (РР2), и вторая фракция полипропилена (РР2) имеет более высокую скорость течения расплава MFR2 (230°С), чем у третьей фракции полипропилена (РР3).

Соответственно по существу предпочтительно

(а) скорость течения расплава MFR2 (230°С) первой фракции полипропилена (РР1) составляет по меньшей мере в 5 раз выше, предпочтительно по меньшей мере в 6 раз выше, более предпочтительно от в 5 раз до 50 раз выше, еще более предпочтительно от в 6 раз до 20 раз выше, чем скорость течения расплава MFR2 (230°С) второй фракции полипропилена (РР2);

и/или

(b) скорость течения расплава MFR2 (230°С) второй фракции полипропилена (РР2) составляет по меньшей мере в 5,000 раз выше, предпочтительно по меньшей мере в 10,000 раз выше, более предпочтительно в от 5,000 раз до 5,000,000 раз выше, еще более предпочтительно в от 10,000 раз до 500,000 раз выше, чем скорость течения расплава MFR2 (230°С) третьей фракции полипропилена (РР3).

Следовательно, в одном варианте воплощения настоящего изобретения полипропилен по настоящему изобретению содержит, предпочтительно состоит из первой фракции полипропилена (РР1), второй фракции полипропилена (РР2) и третьей фракции полипропилена (РР3), где

(a) скорость течения расплава MFR2 (230°С) первой фракции полипропилена (РР1) составляет по меньшей мере 200 г / 10 минут, более предпочтительно в пределах от 200 до 2,000 г / 10 минут, еще более предпочтительно в пределах от 300 до 1,500 г / 10 минут, такое как в пределах от 400 до 1,000 г / 10 минут;

и/или

(b) скорость течения расплава MFR2 (230°С) второй фракции полипропилена (РР2) составляет в пределах от 10 до менее 200 г / 10 минут, более предпочтительно в пределах от 20 до 150 г / 10 минут, такая как в пределах от 30 до 100 г / 10 минут;

и/или

(c) скорость течения расплава MFR2 (230°С) третьей фракции полипропилена (РР3) составляет менее 0,1 г / 10 минут, более предпочтительно в пределах от 0,000001 до менее 0,1 г / 10 минут, еще более предпочтительно в пределах от 0,00001 до 0,1 г / 10 минут, такое как в пределах от 0,00001 до 0,05 г / 10 минут.

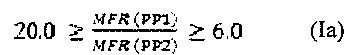

Следовательно, предпочтительно первая фракция полипропилена (РР1) и вторая фракция полипропилена (РР2) вместе отвечают уравнению (I), более предпочтительно уравнению (Iа),

где

MFR (РР1) - скорость течения расплава MFR2 (230°С) [г / 10 минут] первой фракции полипропилена (РР1),

MFR (РР2) - скорость течения расплава MFR2 (230°С) [г / 10 минут] второй фракции полипропилена (РР2).

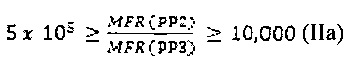

Дополнительно или в качестве альтернативы, предпочтительно вторая фракция гомополимера пропилена (Н-РР2) и третья фракция гомополимера пропилена (Н-РР3) вместе отвечают уравнению (II), более предпочтительно уравнению (IIа),

где

MFR (РР2) - скорость течения расплава MFR2 (230°С) [г / 10 минут] второй фракции полипропилена (РР2),

MFR (РР3) - скорость течения расплава MFR2 (230°С) [г / 10 минут] третьей фракции полипропилена (РР3).

Дополнительно или в качестве альтернативы, предпочтительно первая фракция полипропилена (РР1) и полипропилен вместе отвечают уравнению (III), более предпочтительно уравнению (IIIа), еще более предпочтительно уравнению (IIIb),

где

MFR (РР1) - скорость течения расплава MFR2 (230°С) [г / 10 минут] первой фракции полипропилена (РР1),

MFR (РР) - скорость течения расплава MFR2 (230°С) [г / 10 минут] полипропилена.

Предпочтительно полипропилен по настоящему изобретению получают способом, более детально описанным ниже.

Предпочтительно первую фракцию полипропилена (РР1) получают в первом реакторе полимеризации (R1) и необязательно в реакторе предварительной полимеризации, при этом вторую фракцию полипропилена (РР2) получают во втором реакторе полимеризации (R2). Предпочтительно третью фракцию полипропилена (РР3) получают в третьем реакторе полимеризации (R3).

Полипропилен по настоящему изобретению может содержать вплоть до 5,0 масс. % добавок (за исключением α-нуклеирующего агента, как более детально описано ниже), таких как антиоксиданты, агенты, снижающие трение, и агенты против слипания. Предпочтительно содержание добавок составляет менее 3,0 масс. %, такое как менее 1,0 масс. %.

Как указано выше, в предпочтительном варианте воплощения настоящего изобретения полипропилен содержит по меньшей мере один α-нуклеирующий агент.

В случае, когда полипропилен содержит по меньшей мере один α-нуклеирующий агент, дополнительно предпочтительно свободен от β-нуклеирующих агентов. Предпочтительно α-нуклеирующий агент выбирают из группы, состоящей из:

(i) соли монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или третбутилбензоата алюминия и

(ii) дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбит) и C1-C8-алкил-замещенных производных дибензилиденсорбита, таких как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3:2,4 ди (метилбензилиден) сорбит), или нонит-замещенных производных, таких как 1,2,3,-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонит, и

(iii) солей диэфиров фосфорной кислоты, например, натрия 2,2'-метиленбис (4,6-ди-трет-бутилфенил) фосфата или алюминий-гидрокси-бис [2,2'-метилен-бис(4,6-ди-трет-бутилфенил) фосфата] и

(iv) винилциклоалканового полимера и винилалканового полимера (как описано более детально ниже), и

(v) их смесей.

Такие добавки, как правило, коммерчески доступны и описаны, например, в «Plastic Additives Handbook)), страницы 871-873, 5 th edition, 2001 of Hans Zweifel.

Предпочтительно полипропилен содержит вплоть до 5 масс. % α-нуклеирующих агентов. В предпочтительном варианте воплощения настоящего изобретения полипропилен содержит не более чем 200 чнм, более предпочтительно от 1 до 200 чнм, более предпочтительно от 5 до 100 чнм α-нуклеирующего агента, в частности, выбранного из группы, состоящей из

дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбита), производного дибензилиденсорбита, предпочтительно диметилдибензилиденсорбита (например, 1,3:2,4 ди (метилбензилиден) сорбита), или нонит-замещенных производных, таких как 1,2,3,-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил) метилен]-нонит, натрий 2,2'-метиленбис (4,6-ди-трет-бутилфенил) фосфата, винилциклоалканового полимера, такого как поливинилциклогексан (pVCH), винилалканового полимера и их смесей.

В одном предпочтительном варианте воплощения настоящего изобретения полипропилен содержит в качестве единственного α-нуклеирующего агента винилциклоалкановый полимер, такой как поливинилциклогексан (pVCH). В другом предпочтительном варианте воплощения настоящего изобретения полипропилен содержит в качестве единственного α-нуклеирующего агента натрий 2,2'-метиленбис (4,6-ди-трет-бутилфенил) фосфат. В другом предпочтительном варианте воплощения настоящего изобретения полипропилен содержит в качестве единственных α-нуклеирующих агентов винилциклоалкановый полимер, такой как поливинилциклогексан (pVCH) и натрий 2,2'-метиленбис (4,6-ди-трет-бутилфенил) фосфат.

Далее будет более детально описано получение полипропилена.

Полипропилен по настоящему изобретению получают при использовании системы последовательной полимеризации, включающей реактор предварительной полимеризации (PR) и по меньшей мере три реактора полимеризации (R1), (R2) и (R3), соединенных в серию, где полимеризация по меньшей мере в трех реакторах полимеризации (R1), (R2) и (R3) проводится в присутствии катализатора Циглера-Натта (ZN-C), указанный катализатор Циглера-Натта (ZN-C) содержит:

(a) прокатализатор (PC), содержащий соединение титана (ТС) по меньшей мере с одной связью титан-галоген, и внутренний донор (ID), оба на подложке из галогенида магния,

(b) сокатализатор (Со), и

(c) внешний донор (ED),

где

(i) внутренний донор (ID) содержит по меньшей мере 80 масс. % соединения, выбираемого из группы, состоящей из сукцината, цитраконата, дикетона и енаминов и иминов, предпочтительно 80 масс. % сукцината;

(ii) молярное соотношение сокатализатора (Со) к внешнему донору (ED) [Co/ED] указанного катализатора Циглера-Натта (ZN-C) составляет менее 20, и

(iii) указанный катализатор Циглера-Натта (ZN-C) присутствует в реакторе предварительной полимеризации (PR) и

пропилен (С3) и необязательно водород (Н2) подают в указанный реактор предварительной полимеризации (PR) с соотношением подачи Н2/С3 от 0,00 до 0,10 моль/кмоль.

Способ по настоящему изобретению включает стадию предварительной полимеризации, которую проводят в реакторе предварительной полимеризации (PR). Последующую (основную) полимеризацию проводят по меньшей мере в трех реакторах полимеризации (R1, R2 и R3).

Соответственно, все реакторы, то есть реактор предварительной полимеризации (PR) и другие реакторы полимеризации, расположенные ниже по технологической линии реактора предварительной полимеризации (PR), то есть по меньшей мере три реактора полимеризации (R1, R2 и R3), соединены в серию.

Используемый в настоящей патентной заявке термин «предварительная полимеризация» наряду с используемым в описании настоящей патентной заявки термином «реактор предварительной полимеризации (PR)» указывает не на основную полимеризацию, при которой получают полипропилен по настоящему изобретению. В свою очередь, используемый в описании настоящей патентной заявки термин «по меньшей мере в трех реакторах полимеризации (R1, R2 и R3)» указывает на то, что проводят основную полимеризацию, то есть получают полипропилен (РР) по настоящему изобретению. Соответственно, в случае, если используют реактор предварительной полимеризации (PR), то есть проводят стадию предварительной полимеризации, пропилен полимеризуют в полипропилен (Pre-ΡΡ). Как правило, массовое соотношение полипропилена (Рrе-РР), полученного в реакторе предварительной полимеризации (PR), и соединения титана (ТС) катализатора Циглера-Натта (ZN-C) составляет менее 100 кг Pre-PP/г ТС, более предпочтительно в пределах от 1 до 100 кг pre-PP/г ТС, еще более предпочтительно в пределах от 5 до 80 кг Pre-PP/г ТС, еще более предпочтительно в пределах от 10 до 50 кг Рrе-РР/г ТС.

Дополнительно, среднемассовая молекулярная масса (Mw) полипропилена (Рrе-РР), полученного реактор предварительной полимеризации (PR), достаточно высокая. Следовательно, предпочтительно полипропилен (Рrе-РР), полученный в реакторе предварительной полимеризации (PR), имеет среднемассовую молекулярную массу (Mw) по меньшей мере 600,000 г/моль, более предпочтительно по меньшей мере 1,600,000 г/моль. В предпочтительных вариантах воплощения настоящего изобретения среднемассовая молекулярная масса (Mw) полипропилена (Рrе-РР), полученного реакторе предварительной полимеризации (PR), составляет в пределах от 600,000 до 20,000,000 г/моль, более предпочтительно в пределах от 1,600,000 до 16,000,000 г/моль, еще более предпочтительно в пределах от 3,000,000 до 11,000,000 г/моль.

В одном аспекте способа по настоящему изобретению должно быть использовано специфическое соотношение водорода (Н2) и пропилена (С3), поданного в реактор предварительной полимеризации (PR). Соответственно, водород подают в реактор предварительной полимеризации (PR) дополнительно к пропилену при соотношении подачи Н2/С3 от 0,00 до 0,10 моль/кмоль, предпочтительно от 0,00 до 0,08 моль/кмоль, более предпочтительно от 0,00 до 0,04 моль/кмоль, еще более предпочтительно от 0,00 до 0,02 моль/кмоль. Предпочтительно такое соотношение подачи используют для достижения предпочтительного соотношения Н2/С3 в реакторе предварительной полимеризации (PR). Предпочтительно соотношение Н2/С3 в реакторе предварительной полимеризации (PR) составляет от 0,00 до 0,12 моль/кмоль, предпочтительно от 0,00 до 0,10 моль/кмоль, более предпочтительно от 0,00 до 0,05 моль/кмоль, еще более предпочтительно от 0,00 до 0,02 моль/кмоль.

Реакцию предварительной полимеризации предпочтительно проводят при достаточно высокой рабочей температуре, то есть рабочей температуре более чем от 20 до 80°С, предпочтительно от 30 до 75°С и более предпочтительно от 40 до 70°С, такой как от 40 до 65°С.

Давление в реакторе предварительной полимеризации не является критичным показателем, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Следовательно, давление может составлять от 10 до 100 бар, например, от 15 до 70 бар.

Среднее время пребывания (τ) определяют, как соотношение объема реакционной смеси (VR) к объемной скорости выхода из реактора (Qo) (то есть VR/Qo), то есть τ=VR/Qo[τ=VR/Qo]. В случае циркуляционного реактора объем реакционной смеси (VR) равен объему реактора.

Предпочтительно среднее время пребывания (τ) в реакторе предварительной полимеризации (PR) составляет в пределах от 3 до 20 минут, еще более предпочтительно в пределах от более чем 4 до 15 минут, такое как в пределах от 5 до 12 минут.

В предпочтительном варианте воплощения настоящего изобретения предварительную полимеризацию проводят как полимеризацию суспензии в массе в жидком пропилене, то есть жидкая фаза главным образом содержит пропилен с необязательными инертными компонентами, растворенными в нем. Дополнительно, согласно настоящему изобретению осуществляют подачу водорода (Н2) во время предварительной полимеризации, как указано выше.

Как указано выше, предварительную полимеризацию проводят в присутствии катализатора Циглера-Натта (ZN-C). Соответственно, все компоненты катализатора Циглера-Натта (ZN-C), то есть прокатализатор (PC), сокатализатор (Со) и внешний донор (ED), все подают на стадию предварительной полимеризации. Однако это не исключает возможности того, что на более поздней стадии в процессе полимеризации добавят, например, дополнительно сокатализатор (Со), например, в первый реактор (R1). В одном предпочтительном варианте воплощения настоящего изобретения прокатализатор (PC), сокатализатор (Со) и внешний донор (ED) подают только в реактор предварительной полимеризации (PR), если проводят предварительную полимеризацию.

Также на стадии предварительной полимеризации возможно добавление других компонентов. Следовательно, для предотвращения адгезии частиц друг с другом и стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

После указанной предварительной полимеризации смесь (MI) катализатора Циглера-Натта (ZN-C) и полипропилена (Рrе-РР), полученную в реакторе предварительной полимеризации (PR), подают в первый реактор (R1). Как правило, общее количество полипропилена (Рrе-РР) в конечном полипропилене (РР) достаточно низкое и, как правило, составляет не более чем 5,0 масс. %, более предпочтительно не более чем 4,0 масс. %, еще более предпочтительно в пределах от 0,1 до 4,0 масс. %, такое как в пределах от 0,2 до 3,0 масс. %.

Одно из дополнительных требований настоящего изобретения состоит в том, что способ (основного) получения полипропилена (РР) включает процесс последовательной полимеризации, включающий по меньшей мере три реактора (R1, R2 и R3). В одном варианте воплощения настоящего изобретения процесс последовательной полимеризации включает три реактора полимеризации (R1, R2 и R3).

Используемый в настоящей патентной заявке термин «процесс последовательной полимеризации» указывает на то, что полипропилен получен по меньшей мере в трех реакторах, последовательно соединенных в серию. Соответственно, способ по настоящему изобретению предпочтительно включает по меньшей мере первый реактор полимеризации (R1), второй реактор полимеризации (R2) и третий реактор полимеризации (R3). Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту, в котором происходит основная полимеризация. Это означает, что используемый в описании настоящей патентной заявки «реактор полимеризации» не включает в объем понятия реактор предварительной полимеризации. Следовательно, в случае, когда способ «состоит из» трех реакторов полимеризации, это определение не исключает того, что весь процесс включает стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Соответственно, полипропилен (РР) получают по меньшей мере в трех реакторах полимеризации (R1, R2, и R3), таких как три реактора полимеризации (R1, R2, и R3). Следовательно, полипропилен по настоящему изобретению предпочтительно содержит по меньшей мере три фракции ((РР1), (РР2) и (РР3)), более предпочтительно состоит из трех фракций ((РР1), (РР2) и (РР3)). Предпочтительно эти фракции отличаются по молекулярной массе и, следовательно, скорости течения расплава (смотрите выше). Используемый в настоящей патентной заявке термин «состоит из» в отношении фракций полипропилена (РР1), (РР2) и (РР3) не исключает возможности того, что конечный полипропилен содержит добавки. Используемый в настоящей патентной заявке термин «состоит из» указывает только на то, что полипропилен не должен содержать другие фракции полипропилена, полученные при использовании процесса полимеризации. Следовательно, если, например, полипропилен состоит из трех фракций полипропилена (РР1), (РР2) и (РР3), тогда полипропилен состоит из полипропилена (Рrе-РР) (смотрите ниже описание трех фракций полипропилена (РР1), (РР2) и (РР3) и необязательно добавок. Конечно добавки также могут представлять полимеры, например, как в случае α-нуклеирующих агентов, или добавки содержат полимерные носители. В любом случае, если полипропилен состоит из фракций полипропилена (РР1), (РР2) и (РР3), то количество дополнительного полимера не превышает 5 масс. %. В любом случае, если полипропилен состоит из фракций полипропилена (РР1), (РР2) и (РР3), никакой другой полимер не должен присутствовать в количестве, превышающем 5 масс. %.

Дополнительно к фракциям, определенным в предшествующем абзаце, полипропилен может также содержать малое количество полипропилена (Рrе-РР), как указано ниже. Согласно настоящему изобретению полипропилен (Рrе-РР), полученный на стадии предварительной полимеризации, предпочтительно рассматривается, как часть первой фракции полипропилена (РР1). Соответственно свойства, определенные для первой фракции полипропилена (РР1), в настоящем изобретение являются по факту комбинацией полипропилена (Рrе-РР), полученного в реакторе предварительной полимеризации, и полипропилена, полученного в первом реакторе полимеризации (R1).

Первый реактор полимеризации (R1) предпочтительно представляет суспензионный реактор (SR) и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Предпочтительно сополимер полипропилена, то есть первая фракция полипропилена (РР1) из первого реактора полимеризации (R1), более предпочтительно полимерная суспензия в циркуляционном реакторе (LR), содержащем первую фракцию полипропилена (РР1), напрямую подается во второй реактор полимеризации (R2), например, в первый газофазный реактор (GPR1), без стадии испарения (flash step) между стадиями. Такой тип прямой подачи описан в ЕР 887379 А, ЕР 887380 А, ЕР 887381 А и ЕР 991684 А. Используемый в описании настоящей патентной заявки термин «прямая подача» относится к способу, когда содержимое первого реактора полимеризации (R1), то есть первого циркуляционного реактора (LR), полимерную суспензию, содержащую первую фракцию полипропилена (РР1), подают непосредственно на следующую стадию в газофазный реактор.

В качестве альтернативы, сополимер полипропилен, то есть первая фракция полипропилена (РР1), более предпочтительно полимерная суспензия из циркуляционного реактора (LR), содержащая первую фракцию полипропилена (РР1), также может быть подана напрямую на стадию испарения или дополнительно на стадию концентрирования перед подачей во второй реактор полимеризации (R2), например, в первый газофазный реактор (GPR-1). Соответственно, используемый в описании настоящей патентной заявки термин «непрямая подача» относится к способу, при котором содержимое первого реактора полимеризации (R1), циркуляционного реактора (LR), то есть полимерную суспензию, подают во второй реактор полимеризации (R2), в первый газофазный реактор (GPR-1) при использовании устройства для отделения реакционной среды, и реакционную среду удаляют из устройства для отделения в виде газа.

Газофазный реактор (GPR) по настоящему изобретению предпочтительно представляет реактор с псевдоожиженным слоем или реактор с быстрым псевдоожиженным слоем, или реактор с неподвижным слоем, или любую их комбинацию.

В частности, по существу второй реактор полимеризации (R2), третий реактор полимеризации (R3) и любой последующий реактор, если присутствует, предпочтительно представляет газофазный реактор (GPR). Такие газофазные реакторы (GPR) могут представлять любые реакторы с механическим перемешиванием или реакторы с псевдоожиженным слоем. Предпочтительно газофазные реакторы (GPR) включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте воплощения настоящего изобретения первый реактор полимеризации (R1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), при этом второй реактор полимеризации (R2), третий реактор полимеризации (R3) и необязательные последующие реакторы полимеризации представляют газофазные реакторы (GPR). Соответственно, в способе по настоящему изобретению используют по меньшей мере три реактора полимеризации, а именно, суспензионный реактор (SR), такой как циркуляционный реактор (LR), первый газофазный реактор (GPR-1) и второй газофазный реактор (GPR-2), объединенные в серию. Согласно настоящему изобретению перед суспензионным реактором (SR) располагают реактор предварительной полимеризации.

Как указано выше, катализатор Циглера-Натта (ZN-C) подают в реактор предварительной полимеризации (PR) и затем перемещают с полипропиленом (Рrе-РР), полученным в реакторе предварительной полимеризации (PR), в первый реактор (R1).

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis (известный, как BORSTAR® technology), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Дополнительный, подходящий суспензионно-газофазный способ представляет способ Spheripol® Basell.

Предпочтительно рабочая температура в первом реакторе полимеризации (R1), то есть циркуляционном реакторе (LR), составляла меньшую, чем рабочая температура во втором и третьем реакторах полимеризации (R2 и R3), то есть первом и втором газофазном реакторах (GPR1 и GPR2). Предпочтительно разница рабочей температуры составляет в пределах от 2 до 15°С, более предпочтительно в пределах от 3 до 10°С.

Соответственно, предпочтительно рабочая температура в первом реакторе полимеризации (R1), то есть в циркуляционном реакторе (LR), составляет в пределах от 50 до 130°С, более предпочтительно в пределах от 60 до 100°С, еще более предпочтительно в пределах от 65 до 90°С, еще более предпочтительно в пределах от 70 до 90°С, такую как в пределах от 70 до 80°С.

С другой стороны, рабочая температура второго и третьего реакторов полимеризации (R2 и R3), то есть первого и второго газофазных реакторов (GPR1 и GPR2), составляет в пределах от 60 до 100°С, более предпочтительно в пределах от 70 до 95°С, еще более предпочтительно в пределах от 75 до 90°С, еще более предпочтительно в пределах от 78 до 85°С.

Как правило, давление в первом реакторе полимеризации (R1), предпочтительно в циркуляционном реакторе (LR), составляет в пределах от 28 до 80 бар, предпочтительно от 32 до 60 бар, при этом давление во втором реакторе полимеризации (R2), то есть в первом газофазном реакторе (GPR-1) и в третьем реакторе полимеризации (R3), то есть во втором газофазном реакторе (GPR-2) и в любом последующем реакторе, в случае, когда он присутствует, составляет в пределах от 5 до 50 бар, предпочтительно от 15 до 35 бар.

Предпочтительно добавляют в каждый реактор водород для контроля молекулярной массы, то есть скорости течения расплава MFR2.

Соответственно, предпочтительно соотношение при подаче водорода к пропилену [Н2/С3] в первом реакторе полимеризации (R1) составляет в пределах от 10 до 60 моль/кмоль, более предпочтительно в пределах от 15 до 50 моль/кмоль, и/или соотношение при подаче водорода к пропилену [Н2/С3] во втором реакторе полимеризации (R2) составляет в пределах от 10 до 260 моль/кмоль, более предпочтительно в пределах от 15 до 180 моль/кмоль. В свою очередь, соотношение при подаче водорода к пропилену [Н2/С3] в третьем реакторе полимеризации (R) составляет в пределах от 0 до 20 моль/кмоль, более предпочтительно в пределах от 0 до 5,0 моль/кмоль. По существу предпочтительно соотношение при подаче водорода к пропилену постоянно в течение всего времени полимеризации. Для достижения предпочтительного соотношения используют предпочтительные соотношения подачи Н2/С3 в первый реактор полимеризации (R1), во второй реактор полимеризации (R2) и в третий реактор полимеризации (R3), соответственно.

Среднее время пребывания (τ) в первом реакторе полимеризации (R1) предпочтительно составляет по меньшей мере 20 минут, более предпочтительно в пределах от 20 до 80 минут, еще более предпочтительно в пределах от 20 до 60 минут, еще более предпочтительно в пределах от 20 до 40 минут, такое как в пределах от 20 до 35 минут, и/или среднее время пребывания (τ) во втором реакторе полимеризации (R2) предпочтительно составляет по меньшей мере 30 минут, более предпочтительно в пределах от 35 до 120 минут, еще более предпочтительно в пределах от 100 до 210 минут, еще более предпочтительно в пределах от 35 до 100 минут, такое как в пределах от 40 до 80 минут. Предпочтительно среднее время пребывания (τ) в третьем реакторе полимеризации (R3), если он присутствует, предпочтительно составляет по меньшей мере 80 минут, более предпочтительно в пределах от 80 до 250 минут, еще более предпочтительно в пределах от 40 до 100 минут, такое как в пределах от 100 до 245 минут.

Дополнительно, предпочтительно среднее время пребывания (τ) в трех реакторах полимеризации (R1), (R2) и (R3) максимально составляет 700 минут, более предпочтительно в пределах от 170 до 500 минут, более предпочтительно в пределах от 200 до 400 минут, еще более предпочтительно в пределах от 240 до 380 минут.

Соответственно, способ по настоящему изобретению предпочтительно включает следующие стадии при указанных выше условиях:

(a) реагирование в реакторе предварительной полимеризации (PR) пропилена в присутствии катализатора Циглера-Натта (ZN-C), содержащего прокатализатор (PC), внешний донор (ED) и сокатализатор (Со), с получением, таким образом, смеси (MI) из полученного полипропилена (Рrе-РР) и используемого катализатора Циглера-Натта (ZN-C),

(b) перемещение указанной смеси (MI), содержащей катализатор Циглера-Натта (ZN-C) и полипропилен (Рrе-РР), в первый реактор полимеризации (R1), предпочтительно в циркуляционный реактор (LR),

(c) полимеризация в первом реакторе полимеризации (R1), предпочтительно в циркуляционный реактор (LR), пропилена и необязательно по меньшей мере одного другого α-олефина, такого как необязательно С2-С10 α-олефин, иной чем пропилен, полимеризуемый в присутствии катализатора Циглера-Натта (ZN-C), с получением первой фракции полипропилена (РР1),

(d) перемещение указанной первой фракции полипропилена (РР1) во второй реакторе полимеризации (R2), предпочтительно в первый газофазный реактор (GPR-1),

(e) полимеризация во втором реакторе полимеризации (R2), предпочтительно в первом газофазном реакторе (GPR-1) пропилена и необязательно по меньшей мере одного другого α-олефина, такого как необязательно С2-С10 α-олефина, иного чем пропилен, в присутствии первой фракции полипропилена (РР1) с получением второй фракции полипропилена (РР2), указанная первая фракция полипропилена (РР1) и указанная вторая фракция полипропилена (РР2) образуют смесь (М),

(f) перемещение указанной смеси (М) в третий реактор полимеризации (R3), предпочтительно во второй газофазный реактор (GPR-2), и

(g) полимеризация в третьем реакторе полимеризации (R3), предпочтительно во втором газофазном реакторе (GPR-2) пропилена и необязательно по меньшей мере одного другого α-олефина, такого как необязательно С2-С10 α-олефина, иного чем пропилен, в присутствии смеси (М) с получением третьей фракции полипропилена (РР3) полипропилена, указанная смесь (М) и указанная третья фракция полипропилена (РР3) образуют полипропилен.

Согласно специфическому аспекту способ по настоящему изобретению предпочтительно включает следующие стадии при указанных выше условиях:

(a) реагирование в реакторе предварительной полимеризации (PR) пропилена в присутствии катализатора Циглера-Натта (ZN-C), содержащего прокатализатор (PC), внешний донор (ED) и сокатализатор (Со), с получением, таким образом, смеси (MI) из полученного полипропилена (Рrе-РР) и используемого катализатора Циглера-Натта (ZN-C);

(b) перемещение указанной смеси (MI), содержащей катализатор Циглера-Натта (ZN-C) и полипропилен (Рrе-РР) в первый реактор полимеризации (R1), предпочтительно в циркуляционный реактор (LR);

(c) полимеризация в первом реакторе полимеризации (R1), предпочтительно в циркуляционный реактор (LR), пропилена в присутствии катализатора Циглера-Натта (ZN-C) с получением первой фракции гомополимера пропилена (Н-РР1) гомополимера пропилена (Н-РР);

(d) перемещение указанной первой фракции полипропилена (Н-РР1) во второй реакторе полимеризации (R2), предпочтительно в первый газофазный реактор (GPR-1),

(e) полимеризация во втором реакторе полимеризации (R2), предпочтительно в первом газофазном реакторе (GPR-1) пропилена в присутствии первой фракции гомополимера пропилена (Н-РР1) с получением второй фракции гомополимера пропилена (Н-РР2) гомополимера пропилена (Н-РР), указанная первая фракция гомополимер пропилена (Н-РР1) и указанная вторая фракция гомополимера пропилена (Н-РР2) образуют смесь (М),

(f) перемещение указанной смеси (М) в третий реактор полимеризации (R3), предпочтительно во второй газофазный реактор (GPR-2) и

(g) полимеризация в третьем реакторе полимеризации (R3), предпочтительно во втором газофазном реакторе (GPR-2), пропилена в присутствии смеси (М) с получением третьей фракции гомополимера пропилена (Н-РР3) гомополимера пропилена (Н-РР), указанная смесь (М) и указанная третья фракция гомополимера пропилена (Н-РР3) образуют гомополимер пропилена (Н-РР).

Ввиду перемещения первой фракции полипропилена (РР1) и смеси (М), соответственно, в следующий реактор автоматически также перемещают катализатор Циглера-Натта (ZN-C).

После полимеризации полипропилен выгружают и смешивают с указанными выше добавками.

Катализатор Циглера-Натта (ZN-C)

Как указано выше, в способе получения сополимера полипропилена должен быть использован указанный выше катализатор Циглера-Натта (ZN-C). Соответственно, далее будет описан более детально катализатор Циглера-Натта (ZN-C).

Катализатор Циглера-Натта (ZN-C) содержит прокатализатор (PC), содержащий соединение титана (ТС), которое имеет по меньшей мере одну связь титан-галоген, и внутренний донор (ID), оба на подложке из галогенида магния, предпочтительно в активной форме.

Внутренний донор (ID), используемый в настоящем изобретении, содержит соединение, выбираемое из группы, состоящей из сукцината, цитраконата, дикетона и енаминов и иминов. Внутренний донор (ID) также может содержать смесь двух или трех соединений, выбираемых из группы, состоящей из сукцината, цитраконата, дикетона и енаминов и иминов. Дополнительно внутренний донор (ID) может содержать дополнительные соединения к таковым указанным выше, такие как фталат или простой диэфир. Соответственно в одном варианте воплощения настоящего изобретения внутренний донор (ID) состоит из соединения, выбираемого из группы, состоящей из сукцината, цитраконата, дикетона, енаминов и иминов и их смесей. В другом варианте воплощения настоящего изобретения внутренний донор (ID) состоит из сукцината и фталата или состоит из сукцината и простого диэфира. Предпочтительный внутренний донор (ID) представляет сукцинат или смесь из сукцината и фталата. По существу предпочтительно внутренний донор (ID) представляет только сукцинат.

Соответственно, предпочтительно внутренний донор (ID) содержит соединение, выбираемое из группы, состоящей из сукцината, цитраконата, дикетона, енамин-имина, и их смесей, предпочтительно содержание сукцината составляет по меньшей мере 80 масс. %, более предпочтительно по меньшей мере 90 масс. %, еще более предпочтительно по меньшей мере 95 масс. % и еще более предпочтительно по меньшей мере 99 масс. % от общей массы внутреннего донора (ID). Однако предпочтительно внутренний донор (ID) по существу состоит из, например, соединения, выбираемого из группы, состоящей из сукцината, цитраконата, дикетона, енамина и имина, и их смесей, предпочтительно сукцината.

Прокатализатор (PC), содержащий сукцинат, дикетон или енамин-имин в качестве внутреннего донора (ID), может быть получен, например, реагированием безводного галогенида магния со спиртом, с последующим титанированием галогенидом титана и реагированием с соответствующим соединением сукцината, цитраконата, дикетона или енамина и имина в качестве внутреннего донора (ID). Такой катализатор содержит от около 1,5 до 6 масс. % титана, от около 10 до 20 масс. % магния и остальное от около 5 до 30 масс. % внутреннего донора (ID) с хлором и растворителем.

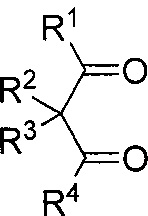

Подходящие сукцинаты имеют формулу

где R1-R4 представляют идентичные или отличающиеся и являются водородом, или C1-С20 линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группой, необязательно содержащей гетероатомы, и R1-R4 соединены с одним и тем же атомом углерода, могут быть соединены вместе с образованием цикла; и R5 и R6 представляют идентичные или отличающиеся и являются C1-С20 линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группой, необязательно содержащей гетероатомы.

Подходящие дикетоны представляют 1,3-дикетоны с формулой

где R2 и R3 представляют идентичные или отличающиеся и являются C1-С20 линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группой, необязательно содержащей гетероатомы, и R2 и R3, соединены с одним и тем же атомом углерода, могут быть соединены вместе с образованием цикла; и R1 и R4 представляют идентичные или отличающиеся и являются C1-С20 линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группой, необязательно содержащей гетероатомы.

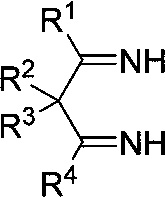

Подходящие енамин-имины имеют общую формулу

где R2 и R3 представляют идентичные или отличающиеся и являются водородом, или C1-С20 линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группой, необязательно содержащей гетероатомы, и R2 и R3 соединены с одним и тем же атомом углерода, могут быть соединены вместе с образованием цикла; и R1 и R4 представляют идентичные или отличающиеся и являются С1-С20 линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группой, необязательно содержащей гетероатомы.

Подходящие простые диэфиры представляют 1,3-простые диэфиры с формулой

R1R2C(CH2OR3)(CH2OR4)

где R1 и R2 представляют идентичные или отличающиеся и являются С1-C18 алкильным, С3-С18 циклоалкильным или С7-С18 арильным радикалом или атомами Н; R3 и R4 представляют идентичные или отличающиеся и являются С1-С4 алкильными радикалами; или являются 1,3-простыми диэфирами, в которых атом углерода в позиции 2 принадлежит к циклической или полициклической структуре, состоящей из 5, 6 или 7 атомов углерода и имеющей две или три ненасыщенные связи. Простые эфиры такого типа описаны в опубликованных европейских патентных заявках ЕР-А-0361493 и ЕР-А-0728769. Приведенные в качестве примера указанные простые эфиры представляют 2-метил-2-изопропил-1,3-диметоксипропан; 2,2-диизобутил-1,3-диметоксипропан; 2-изопропил-2-циклопентил-1,3-диметоксипропан; 2-изопропил-2-изоамил-1,3-диметоксипропан; 9,9-бис (метоксиметил) флюрен.

Подходящие фталаты выбирают из алкилфталатов, циклоалкилфталатов и арилфталатов, таких как, например, диэтилфталат, диизобутилфталат, ди-n-бутилфталат, диоктилфталат, дифенилфталат и бензилбутилфталат.

Прокатализаторы (PC), содержащие сукцинат, простой диэфир, фталат и тому подобное, в качестве внутреннего донора (ID) являются коммерчески доступными, например, от Basell под торговой маркой Avant ZN. Одним по существу предпочтительным катализатором Циглера-Натта (ZN-C) является катализатор ZN168M от Basell.

В качестве дополнительного компонента в способе полимеризации по настоящему изобретению должен присутствовать внешний донор (ED). Подходящие внешние доноры (ED) включают определенные силаны, простые эфиры, сложные эфиры, амины, кетоны, гетероциклические соединения и их смеси. По существу предпочтительно применение силанов. Наиболее предпочтительно применение силанов с общей формулой

RapRbqSi(ORc)(4-p-q)

где Ra, Rb и Rc обозначает углеводородный радикал, в частности, алкильную или циклоалкильную группу, и где p и q являются числами в пределах от 0 до 3, а сумма p+q составляет равную или менее 3. Ra, Rb и Rc могут быть выбраны независимо друг от друга и могут представлять идентичные или отличающиеся.

Соответственно, предпочтительный внешний донор (ED) представлен формулой

Si(OCH3)2R25

где R5 представляет разветвленную алкильную группу с от 3 до 12 атомов углерода, предпочтительно разветвленную алкильную группу с от 3 до 6 атомов углерода, или разветвленную циклоалкильную группу с от 4 до 12 атомов углерода, предпочтительно разветвленную циклоалкильную группу с от 5 до 8 атомов углерода.

По существу предпочтительно, чтобы R5 был выбран из группы, состоящей из изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Другой предпочтительный внешний донор (ED) представлен формулой

Si(OCH2CH3)3(NRxRy),

где Rx и Ry могут представлять идентичные или отличающиеся и представляют углеводородную группу с от 1 до 12 атомами углерода.

Rx и Ry могут быть независимо выбраны из группы, состоящей из линейной алифатической углеводородной группы с от 1 до 12 атомами углерода, разветвленной алифатической углеводородной группы с от 1 до 12 атомами углерода и циклической алифатической углеводородной группы с от 1 до 12 атомами углерода. По существу предпочтительно, чтобы Rx и Ry были независимо выбраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Более предпочтительно оба, и Rx, и Ry являются идентичными, еще более предпочтительно оба, и Rx, и Ry являются этильной группой.

Конкретные примеры таких силанов представляют (трет-бутил)2Si(ОСН3)2, циклогексилметилдиметоксисилан (циклогексил)(метил)Si(ОСН3)2 (указанный, как «С донор»), (фенил)2Si(ОСН3)2, дициклопентилдиметоксисилан (циклопентил)2Si(ОСН3)2 (указанный, как «D-донор») и диэтиламинотриэтоксисилан (CH3CH2)2NSi(OCH2CH3)3 (указанный, как «U-донор»).

Предпочтительно сокатализатор представляет соединение группы 13 периодической таблицы (IUРАС) (ИЮПАК), например, алюминийорганическое соединение, такое как соединения алюминия, такое как алкильное соединение алюминия, галогенидное соединение алюминия или алкилгалогенидное соединение алюминия. Соответственно, в одном конкретном варианте воплощения настоящего изобретения сокатализатор (Со) представляет триалкилалюминий, такой как триэтилалюминий (TEAL), диалкилалюминий-хлорид или алкилалюминий-хлорид или их смеси. В одном конкретном варианте воплощения настоящего изобретения сокатализатор (Со) представляет триэтилалюминий (TEAL).

Преимущественно триалкилалюминий, такой как триэтилалюминий (TEAL), имеет содержание гидрида, выраженное как АlН3, менее чем 1,0 масс. % от триалкилалюминия, такого как триэтилалюминий (TEAL). Более предпочтительно содержание гидрида составляет менее чем 0,5 масс. % и наиболее предпочтительно содержание гидрида составляет менее чем 0,1 масс. %.

Для получения наилучшего заданного полипропилена по настоящему изобретению соотношение между сокатализатором (Со), с одной стороны, и внешним донором (ED) [Co/ED] и/или соотношение между сокатализатором (Со), с другой стороны, и переходным металлом (ТМ) [Со/ТМ] должно быть тщательно подобрано.

Соответственно, молярное соотношение сокатализатора (Со) к внешнему донору (ED) [Co/ED] должно составлять менее 20, предпочтительно в пределах от 0,5 до менее 20, более предпочтительно составляет в пределах от 1,0 до 10, еще более предпочтительно составляет в пределах от 1,0 до 5,0, еще более предпочтительно составляет в пределах от 1,5 до 2,5.

Предпочтительно молярное соотношение сокатализатора (Со) к соединению титана (ТС) [Со/ТС] составляет максимально 130, более предпочтительно в пределах от 10 до 100, еще более предпочтительно составляет в пределах от 20 до 80, еще более предпочтительно составляет в пределах от 30 до 70, еще более предпочтительно составляет в пределах от 40 до 60.

В качестве альтернативы или дополнительно требуемому соотношению Со/ТС - предпочтительно молярное соотношение внешнего донора (ED) к соединению титана [ED/TC] составляет менее 50, более предпочтительно в пределах от более чем 5 до менее 50, еще более предпочтительно в пределах от 10 до 40, еще более предпочтительно в пределах от 15 до 30.

Далее настоящее изобретение будет описано со ссылкой на следующие иллюстрирующие Примеры.

ПРИМЕРЫ.

1. Методы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Количественный анализ микроструктуры при использовании ЯМР спектроскопии.

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для оценки содержания сомономера в полимерах и распределения последовательности сомономера в полимерах. Количественный анализ 13С{1Н} ЯМР спектра записывают в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для 1Ή и 13С, соответственно. Весь спектр записывают при использовании 13С оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота.

Около 200 мг материала растворяют в 3 мл 1,2-тетрахлорэтана-d2 (ТСЕ-d2) с хром-(III)-ацетилацетонатом (Сr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, Α., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревают в печи с круглым вращающимся подом в течение по меньшей мере 1 часа. При установке в магнит ампулу подвергают воздействию 10 Гц. Такая схема была выбрана в первую очередь в виду необходимости высокого разрешения для определения регулярности молекулярной структуры (Busico, V., Cipullo, R., Prog. Polym. Sci. 26 (2001) 443; Busico, V.; Cipullo, R., Monaco, G., Vacatello, M., Segre, A.L., Macromolecules 30 (1997) 6251). Создают стандартное одноимпульсное возбуждение с использованием NOE и двухуровневой WALTZ 16 схемой развязки (Zhou, Ζ., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, Α., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 11289). Всего для спектра потребовалось 8192 (8k)импульсов.

Провели количественный анализ на основе 13С{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных собственных компьютерных программ.

Для гомополимеров полипропилена все химические сдвиги внутренне привязаны к метиловой изотактической пентаде (mmmm) при 21,85 частей на миллион.

Наблюдались характерные сигналы, соответствующие 2,1 эритро региодефектам или сомономерам (Resconi, L., Cavallo, L., Fait, Α., Piemontesi, F., Chem. Rev. 2000, 100, 1253; Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157; Cheng, Η. N., Macromolecules 17 (1984), 1950).

Регулярность распределения молекулярной структуры количественно определили через интеграцию метильной области в пределах 23,6-19,7 частей на миллион с поправкой для любых участков, не связанных с интересующими стереопоследовательностями (Busico, V., Cipullo, R., Prog. Polym. Sci. 26 (2001) 443; Busico, V., Cipullo, R., Monaco, G., Vacatello, M., Segre, A.L., Macromolecules 30 (1997) 6251).

В частности, воздействие региодефектов и сомономера на количественный анализ регулярности распределения молекулярной структуры корректировали, вычитая интегралы репрезентативного региодефекта и сомономера из конкретной области интеграла стереопоследовательностей.

Изотактичность определяли по уровню пентад и указали, как процент последовательностей изотактических пентад (mmmm) от последовательностей всех пентад:

[mmmm] %=100*(mmmm / сумма всех пентад)

На присутствие 2,1 эритро региодефектов указывает наличие двух метальных участков в 17,7 и 17,2 частей на миллион и подтверждается другими характерными участками. Не наблюдались характерные сигналы, соответствующие другим типам региодефектов (Resconi, L., Cavallo, L., Fait, Α., Piemontesi, F., Chem. Rev. 2000, 100, 1253).

Количественный анализ 2,1 эритро региодефектов провели при использовании среднего интеграла двух характерных метиловых участков в 17,7 и 17,2 частей на миллион:

Р21е=(Iе6+Iе8)/2

Количественный анализ 1,2 первично вставленного пропена провели, исходя из метиловой области с поправкой на не принятые во внимание участки, включенные в эту область, не связанные с первичной вставкой, и участки первичной вставки, исключенные из этой области:

P12=ICH3+P12e

Общее количество пропена количественно оценили, как сумму первично вставленного пропена и всех других присутствующих региодефектов:

Ptotal=Р12+P21е

Молярный процент 2,1 эритро региодефектов количественно оценили от общего содержания пропена:

[21е] мол. %=100*(P21e/Ptotal)

Наблюдали характерные сигналы, соответствующие введению этилена (как указано в Cheng, Η. Ν., Macromolecules 1984, 17, 1950), и рассчитали фракцию сомономера, как фракцию этилена в полимере относительно всех мономеров в полимере.

Фракцию сомономера количественно оценили при использовании способа W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157 путем интеграции множества сигналов всей спектральной области 13С{1Н} спектра. Этот способ был выбран за его точность, надежность и возможность объяснить присутствие региодефектов при необходимости. Интегральные области незначительно регулировали для повышения применяемости к широким пределам содержания сомономеров.

Молярный процент введенного сомономера рассчитали по молярной фракции. Массовый процент введенного сомономера рассчитали по молярной фракции. Содержание сомономера во второй фракции сополимера пропилена (R-PP2):

где

w(PP1) - масса фракции [в масс. %] первой фракции сополимера пропилена (R-PP1),

w(PP2) - масса фракции [в масс. %] второй фракции сополимера пропилена (R-PP2),

С(РР1) - содержание сомономера [в масс. %] в первой фракции сополимера пропилена (R-PP1),

С(РР) - содержание сомономера [в масс. %] в полипропилене, полученном после второго реактора полимеризации (R2), то есть смеси из первой фракции полипропилена (РР1) и второй фракции полипропилена (РР2),

С(РР2) - расчетное содержание сомономера [в масс. %] во второй фракции сополимера пропилена (R-PP2).

Содержание сомономера в третьей фракции сополимера пропилена (R-PP3):

где

w(PP1/2) - масса фракции [в масс. %] в смеси первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2),

w(PP3) - масса фракции [в масс. %] в третьей фракции сополимера пропилена (R-PP3),

С(РР1/2) - содержание сомономера [в мол.%] в смеси из первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2),

С(РР) - содержание сомономера [в масс. %] в сополимере пропилена,

С(РР3) - расчетное содержание сомономера [в масс. %] в третьей фракции сополимера пропилена (R-PP3).

Расчет скорости течения расплава MFR2 (230°С) второй фракции гомополимера пропилена (РР2):

где

w(PP1) - масса фракции [в масс. %] первой фракции полипропилена (РР1),

w(PP2) - масса фракции [в масс. %] второй фракции полипропилена (РР2),

MFR(PP1) - скорость течения расплава MFR2 (230°С) [в г/10 минут] первой фракции полипропилена (РР1),

MFR(PP1/2) - скорость течения расплава MFR2 (230°С) [в г/10 минут] полипропилена, полученного после второго реактора полимеризации (R2), то есть смеси из первой фракции полипропилена (РР1) и второй фракции полипропилена (РР2),

MFR(PP2) - расчетная скорость течения расплава MFR2 (230°С) [в г/10 минут] второй фракции полипропилен (РР2).

Расчет скорости течения расплава MFR2 (230°С) третьей фракции полипропилена (РР3):

где

w(PP1/2) - масса фракции [в масс. %] полипропилена, полученного после второго реактора полимеризации (R2), то есть смеси из первой фракции полипропилена (РР1) и второй фракции полипропилен (РР2),

w(PP3) - масса [в масс. %] третьей фракции полипропилена (РРЗ),

MFR(PP1/2) - скорость течения расплава MFR2 (230°С) [в г/10 минут] полипропилена, полученного после второго реактора полимеризации (R2), то есть смеси из первой фракции полипропилена (РР1) и второй фракции полипропилена (РР2),

MFR(PP) - скорость течения расплава MFR2 (230°С) [в г/10 минут] полипропилена,

MFR(PP3) - расчетная скорость течения расплава MFR2 (230°С) [в г/10 минут] третьей фракции полипропилена (РР3).

MFR2 (230°С) измерили согласно ISO 1133 (230°С, нагрузка 2,16 кг)

Среднечисловая молекулярная масса (Мn), среднемассовая молекулярная масса (Mw), z-средняя молекулярная масса (Mz).

Средние молекулярные массы Mw, Мn и Mz определили при использовании гельпроникающей хроматографии (GPC) согласно ISO 16014-4:2003 и ASTIVI D 6474-99. Устройство PolymerChar GPC, снабженное инфракрасным (IR) детектором, использовали с 3x Olexis ис1 lx Olexis предохранительными колонками от Polymer Laboratories и 1,2,4-трихлорбензолом (ТХБ, стабилизированным 250 мг/л 2,6-ди-трет-бутил-4-метилфенола) в качестве растворителя при температуре 140°С и постоянном массовом расходе, равном 1 мл/мин. Для анализа ввели 200 мл раствора образца. Набор колонок калибровали при использовании универсальной калибровки (согласно ISO 16014-2:2003) по меньшей мере с 15 полистирольными (ПС) стандартами с узким ММР в диапазоне от 0,5 кг/моль до 11500 кг/моль. Для PS, РЕ и РР использовали постоянные Марка Хоуинка (Mark Houwink), как приведено в ASTM D 6474-99. Все образцы получили растворением 0,5-4,0 мг полимера в 4 мл (при 140°С) стабилизированного ТХБ (совпадающего с подвижной фазой) и выдерживанием в течение для РР 2,5 часов или для РЕ 3 часов максимально. Образцы подвергали непрерывному легкому встряхиванию при температуре 160°С до момента помещения в пробозаборник устройства ГПХ.

Содержание фракции, растворимой в холодном ксилоле при комнатной температуре (XS, масс. %): Содержание в полимере фракции, растворимой в холодном ксилоле, определили при температуре 25°С согласно ISO 16152; first edition (первое издание); 2005-07-01.

Реология: Динамические реологические измерения образцов, полученных литьем под давлением, провели при использовании Rheometrics RDA-II QC в атмосфере азота при температуре 230°С при использовании плиты диаметром 25 мм и геометрии «плита». Эксперименты по измерению пульсирующего сдвига провели в пределах линейной вязкоэластичной деформации при частоте в пределах от 0,015 до 3300 рад/секунду (ISO 6721-10).

Показатели динамического модуля упругости (G'), модуля механических потерь при сдвиге (Gʺ), суммарного модуля (G*) и комплексной вязкости (η*) получили, как функцию частоты (ω).

Вязкость при нулевом сдвиге (η0) рассчитывали при использовании комплексной текучести, определенной, как обратная величина комплексной вязкости. Его реальная и мнимая части определялись таким образом:

f(ω)=η'(ω)/[η'(ω)2+ηʺ(ω)2] и

fʺ(ω)=ηʺ(ω)/[η'(ω)2+ηʺ(ω)2].

Соотношение комплексной вязкости eta*(0,05 рад/сек)/eta*(300 рад/сек) представляет соотношение комплексной вязкости (η*) при 0,05 рад/сек к комплексной вязкости (η*) при 300 рад/сек.

Коэффициент полидисперсности ΡΙ,

PI=105/Gc, рассчитывали из точки пересечения G'(ω) и Gʺ(ω), для каждой G'(ωc)=Gʺ(ωc)=Gc выдержки.

Дифференциальная сканирующая калориметрия (DSC анализ), при использовании дифференциальной сканирующей калориметрии (DSC) измерили температуру плавления (Тm), теплоту плавления (Hf), температуру кристаллизации (Тс) и теплоту кристаллизации (Нc) при использовании устройства ТА Instrument Q2000 и образцов от 5 до 10 мг. DSC провели согласно ISO ISO 11357 / part 3 / method C2 в цикле нагревание / охлаждение / нагревание при показателе сканирования 10°С/минуту при температуре в пределах от -30 до +225°С. Температуру кристаллизации и теплоту кристаллизации (Нc) определили по стадии охлаждения, при этом температуру плавления и теплоту плавления (Hf) определяли на второй стадии нагревания.

Температуру стеклования Tg определили при использовании динамо-механического термического анализа согласно ISO 6721-7. Измерения провели в режиме крутильных колебаний при использовании образцов, полученных литьем под давлением (40×10×1 мм3) от - 100°С до+150°С при скорости нагревания 2°С/минуту и частоте 1 Гц.

Тест на растяжение: тест на растяжение (модули, прочность при растяжении и относительное удлинение при разрыве) провели при температуре 23°С согласно ISO 527-1 (скорость ползуна 1 мм/минуту) при использовании образцов, полученных литьем под давлением согласно ISO 527-2(1В), согласно EN ISO 1873-2 (получили 10 образцов в форме костей для собак, 4 мм толщиной, отлитых при температуре 180°С или 200°С).

Метод ступенчатого изотермического расслоения (SIST)

Для SIST анализа провели изотермическую кристаллизацию в плавителе Mettler ТА820 DSC при использовании 3±0,5 мг образцов при понижающейся температуре в пределах от 200°С до 105°С.

(i) образцы расплавляли при температуре 225°С в течение 5 минут,

(ii) затем охлаждали при 80°С/минуту до 145°С,

(iii) выдерживали в течение 2 часов при температуре 145°С,

(iv) затем охлаждали при 80°С/минуту до 135°С,

(v) выдерживали в течение 2 часов при температуре 135°С,

(vi) затем охлаждали при 80°С/минуту до 125°С,

(vii) выдерживали в течение 2 часов при температуре 125°С,

(viii) затем охлаждали при 80°С/минуту до 115°С,

(ix) выдерживали в течение 2 часов при температуре 115°С,

(x) затем охлаждали при 80°С/минуту до 105°С,

(xi) выдерживали в течение 2 часов при температуре 105°С.

После последней стадии образец охлаждали при 80°С/минуту до -10°С и получали кривую плавления, нагревая охлажденный образец при 10°С/минуту вплоть до 200°С. Все измерения провели в атмосфере азота. Энтальпию плавления записывали, как функцию температуры, и оценивали, измеряя энтальпию плавления фракций при плавлении в интервалах температуры от 50 до 60°С; от 60 до 70°С; от 70 до 80°С; от 80 до 90°С; от 90 до 100°С; от 100 до 110°С; от 110 до 120°С; от 120 до 130°С; от 130 до 140°С; от 140 до 150°С; от 150 до 160°С; от 160 до 170°С; от 170 до 180°С; от 180 до 190°С; от 190 до 200°С.

В. Примеры

Катализатор, используемый в процессе полимеризации полипропилена в Примерах по настоящему изобретению (IE1 - IE5) и Сравнительном примере СЕ7, представлял коммерческий катализатор Циглера-Натта ZN168M (в качестве внутреннего донор использовали сукцинат, 2,5 масс. % Ti) от Lyondell-Basell, прошедший предварительную полимеризацию при использовании винилциклогексана (VCH; перед использованием в процессе полимеризации), использованный вместе с триэтилалюминием (TEAL) в качестве сокатализатора и дициклопентилдиметоксисилана (D-донор) и диэтиламинотриэтоксисилана (СН3СН2)2NSi(ОСН2СН3)3 (указанный как U-донор), соответственно, в качестве внешнего донора (см. Таблицу 1). Катализатор, используемый в процессе полимеризации полипропилена в Сравнительных примерах (СЕ1-СЕ6) представлял коммерческий катализатор Циглера-Натта ZN168M (в качестве внутреннего донор использовали сукцинат, 2,5 масс. % Ti) от Lyondell-Basell, не прошедший предварительную полимеризацию (перед использованием в процессе полимеризации), использованный вместе с триэтилалюминием (TEAL) в качестве сокатализатора и дициклопентилдиметоксисилана (D-донор) в качестве внешнего донора (см. таблицы ниже).

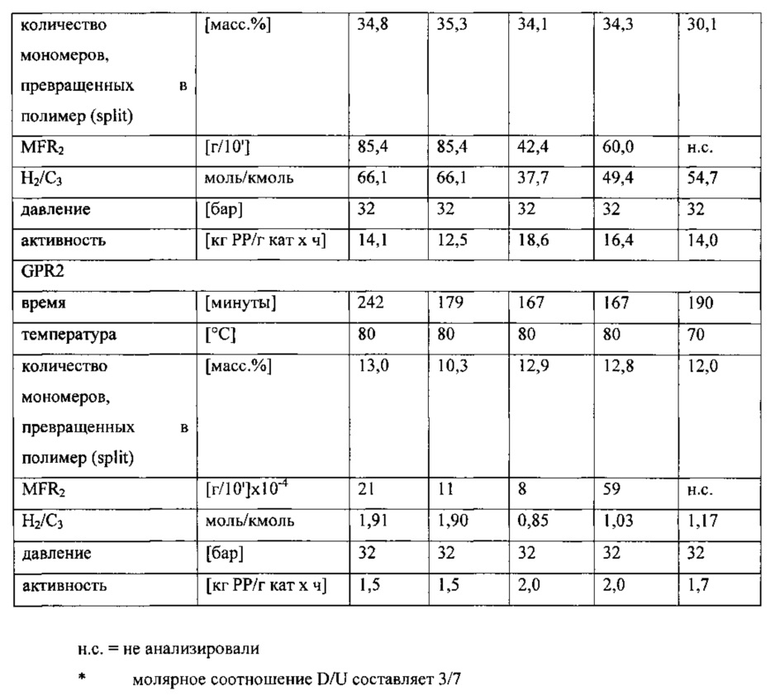

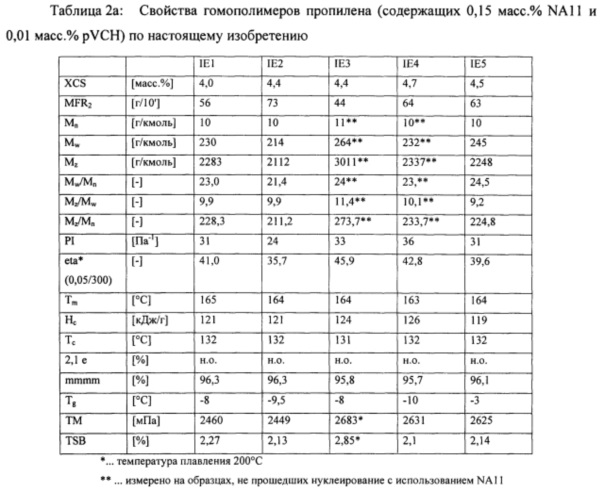

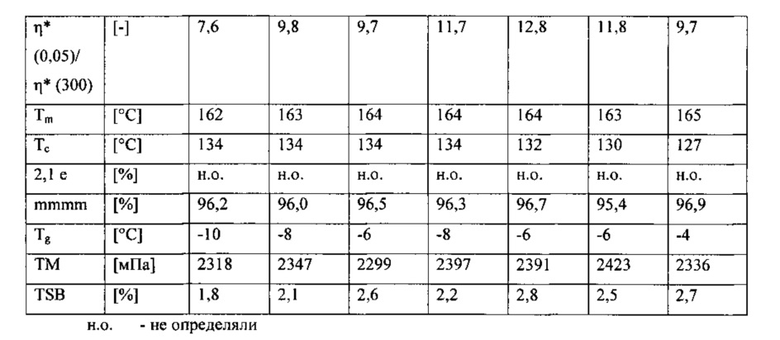

Соотношение донора к алюминию, соотношение алюминия к титану и условия полимеризации приведены в Таблице 1.

PI - коэффициент полидисперсности

η*(0,05)/η * (300) - соотношение комплексной вязкости eta* (0,05 рад/сек)/еtа*(300 рад/сек)

ТМ - модуль упругости при растяжении

TSB - относительное удлинение при разрыве

NA11 - 2,2'-метиленбис (4,6-дитретбутилфенил) фосфат

pVCH - поливинилциклогексан