Область техники

Изобретение относится к установке для обслуживания автомобильных колес, включающей в себя устройство для балансировки колес и устройство для замены шин.

Такое устройство известно из патента США № 5380045. Известная установка имеет шпиндель, который используется для монтажа и демонтажа шины посредством приспособлений шиномонтажного станка и для измерения усилий, создаваемых дисбалансом автомобильного колеса. Средство измерения дисбаланса включает в себя динамометрические датчики, которые в рабочем состоянии присоединены к шпинделю. Автомобильное колесо приводится в движение рукой или при помощи дополнительного двигателя, например фрикционного двигателя. Во время монтажа шины на обод колеса и демонтажа шины с обода колеса сильные усилия прикладываются к шине и к ободу колеса, которые устанавливаются на шпинделе. Датчики, которые измеряют усилия, создаваемые дисбалансом автомобильного колеса, присоединены в рабочем состоянии к шпинделю, и поэтому усилия, прикладываемые во время монтажа и демонтажа шины, могут действовать на динамометрические датчики через шпиндель и влиять на чувствительность датчика.

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы обеспечить установку для обслуживания автомобильных колес, включающую в себя устройство для балансировки колес и устройство для замены шин, где усилия, прикладываемые с помощью приспособлений шиномонтажного станка, не препятствуют функционированию средства измерения дисбаланса.

Задача решена с помощью устройства, содержащего признаки п. 1 формулы изобретения. В прилагаемой формуле изобретения изложены преимущественные модификации изобретения.

Настоящее изобретение обеспечивает установку для обслуживания автомобильных колес, включающую в себя устройство для балансировки колес и устройство для замены шин. Установка содержит шпиндель, который опирается с возможностью вращения на станину станка. Шпиндель выполнен с возможностью установки и снятия сборки шина-обод или обода автомобильного колеса на него или с него. Средство измерения дисбаланса в рабочем состоянии присоединено к шпинделю, и средство измерения дисбаланса имеет направление измерения дисбаланса, в котором обнаруживаются усилия, создаваемые дисбалансом шина-обод или ободом колеса.

Приспособления шиномонтажного станка опираются на станину станка и выполнены с возможностью монтажа шины на ободе и демонтажа шины с обода, где обод устанавливается на шпинделе. Средство поддержки шпинделя поддерживает шпиндель на станине станка с помощью жесткой конструкции в диапазоне действия усилий, в котором создаются усилия между соответствующими приспособлениями шиномонтажного станка и шиной во время монтажа или демонтажа шины на ободе колеса или с обода колеса. Средство поддержки приспособлений поддерживает приспособления шиномонтажного станка на станине станка в пределах упомянутого диапазона действия усилий, который находится за пределами упомянутого направления измерения дисбаланса.

Средство привода предназначено для привода шпинделя в пределах диапазона числа оборотов и с крутящим моментом, адаптированным для монтажа и демонтажа шины и для измерения усилий, создаваемых дисбалансом сборки шина-обод или в такой же мере обода колеса.

Настоящее изобретение обеспечивает установку, в которой чувствительность динамометрических датчиков, которые измеряют усилия, создаваемые дисбалансом, не оказывает влияния, так как диапазон действия усилий для усилий, действующих во время монтажа и демонтажа шины на шпиндель, находится за пределами пространственной области измерений дисбаланса, в пределах которой динамометрические датчики являются чувствительными к обнаружению усилий дисбаланса, которые значительно меньше, чем усилия, прикладываемые приспособлениями шиномонтажного станка. Кроме того, настоящее изобретение предусматривает средство привода для шпинделя и средство управления для управления средством привода для обеспечения низкой скорости, например, 5-10, особенно 7 об/мин (оборотов в минуту), и соответствующего крутящего момента, например, 1500 Нм для выполнения операций монтажа и демонтажа шины и высокой скорости, например, 60-80 об/мин, особенно 70 об/мин, для измерения дисбаланса. Пространственная область измерений дисбаланса может представлять собой направление измерения, по меньшей мере, одного динамометрического датчика, плоскость, в пределах которой расположены направления измерений, по меньшей мере, двух динамометрических датчиков, где направление измерения является параллельным или расположено под углом, особенно перпендикулярно друг к другу, или проекцию такой плоскости на экваториальную плоскость сборки шина-обод или обода.

Согласно варианту осуществления настоящего изобретения средство поддержки шпинделя может включать в себя пружинные элементы, которые присоединены одними своими концами к станине станка и другими своими концами к шпиндельному подшипнику, на который опирается шпиндель с возможностью вращения.

Согласно другому варианту осуществления шпиндель опирается на станину станка через динамометрические датчики, которые измеряют усилия, создаваемые дисбалансом сборки шина-обод или ободом колеса.

Направление измерения дисбаланса и направление усилий, создаваемых между приспособлением шиномонтажного станка и шиной, может продолжаться вдоль линий, которые пересекают шпиндель.

Краткое описание чертежей

Кроме этого, настоящее изобретение будет объяснено с помощью описания вариантов осуществления, которые показаны на чертежах.

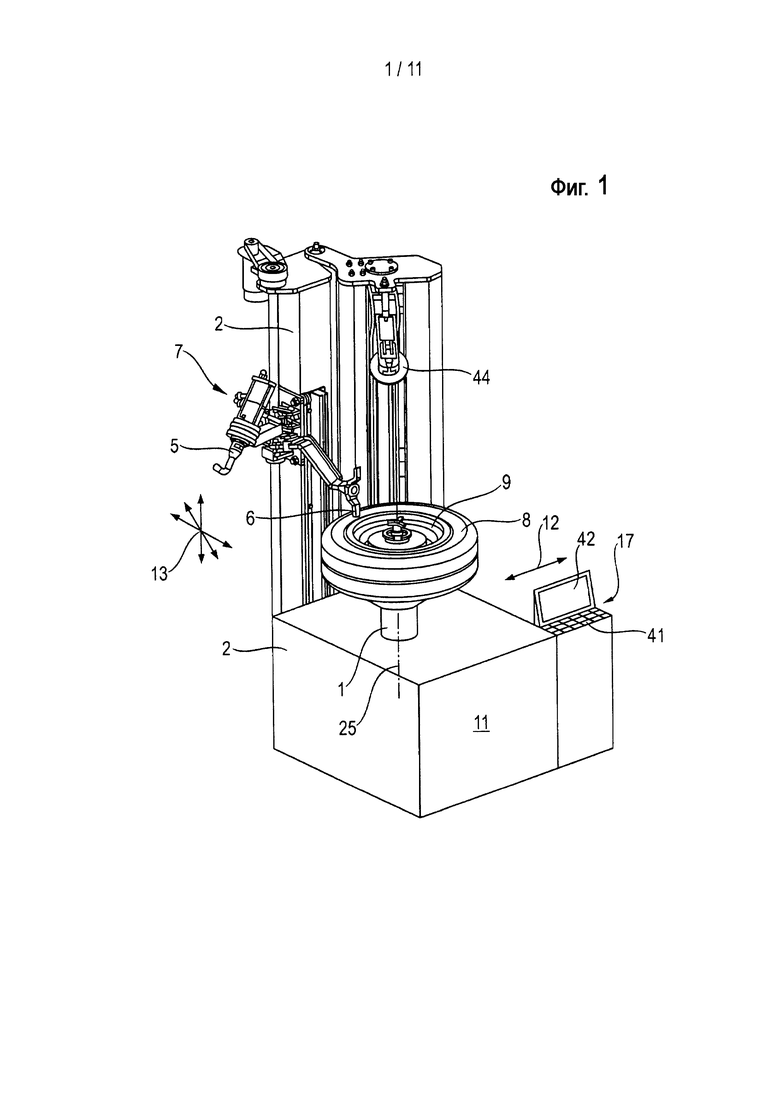

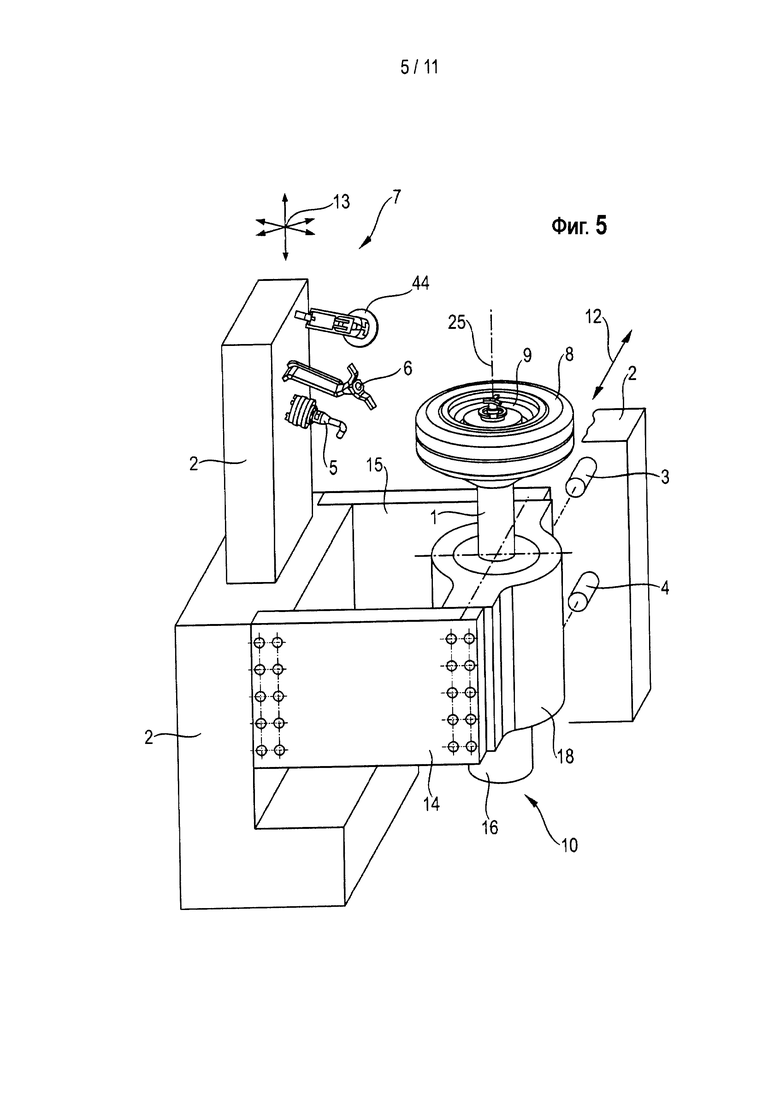

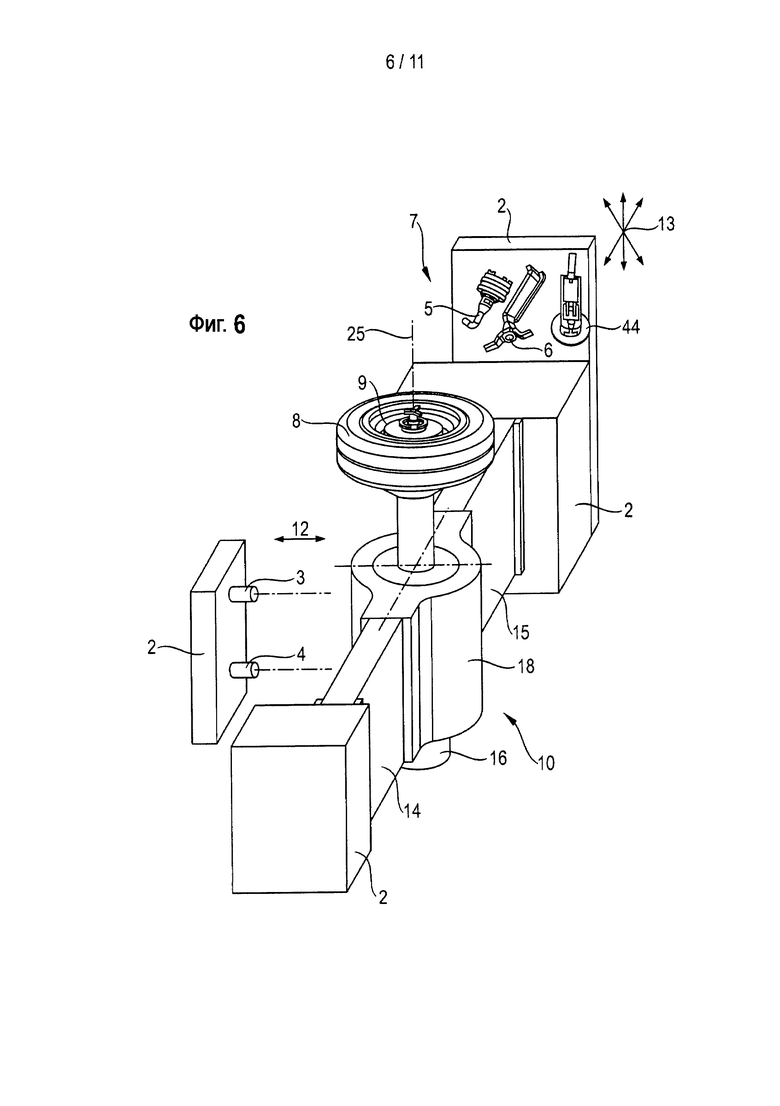

На фиг. 1 показан общий вид варианта осуществления согласно настоящему изобретению;

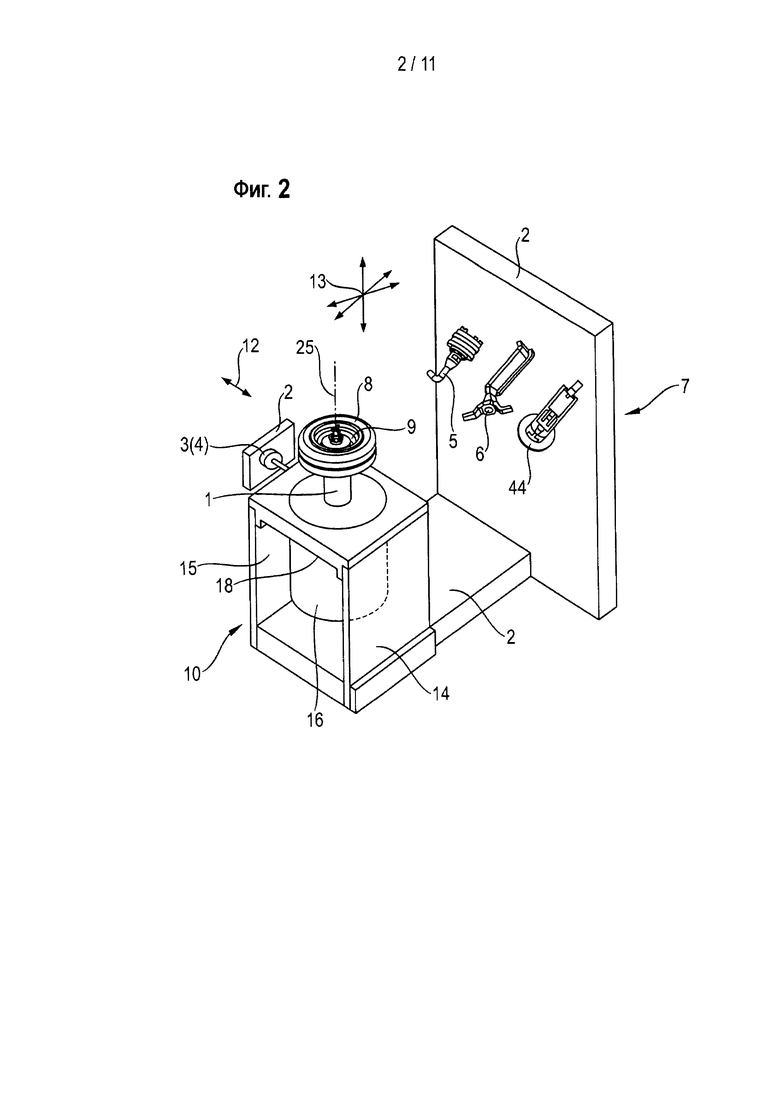

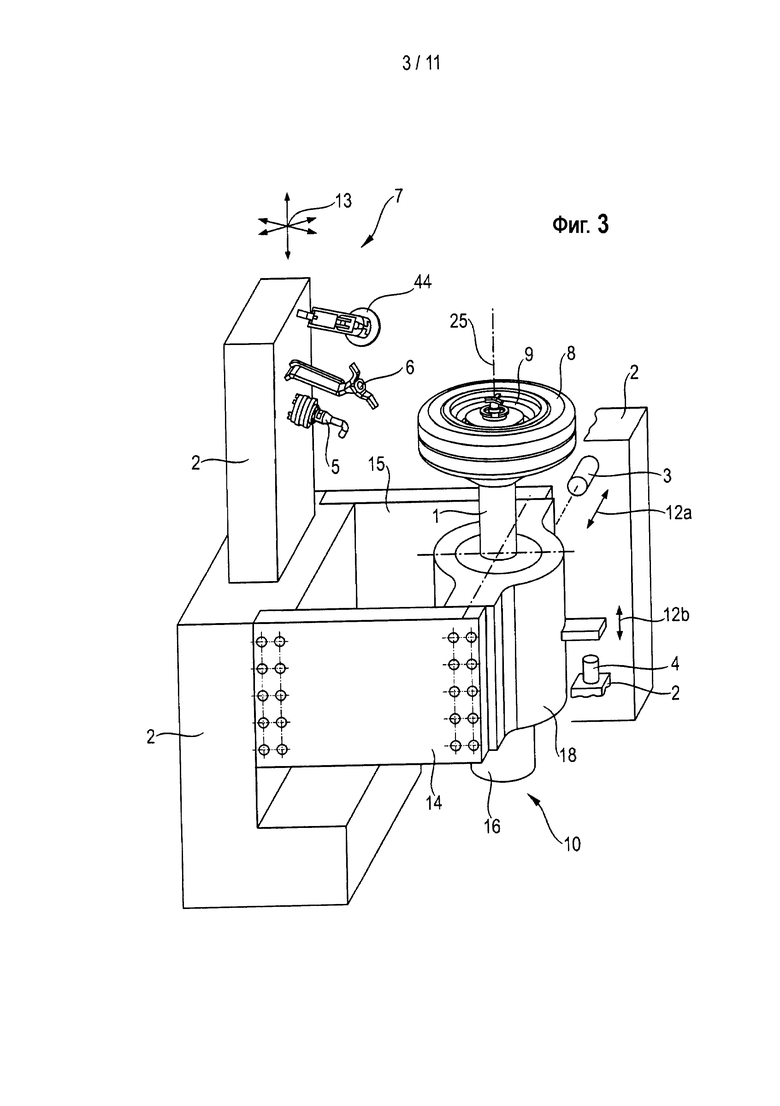

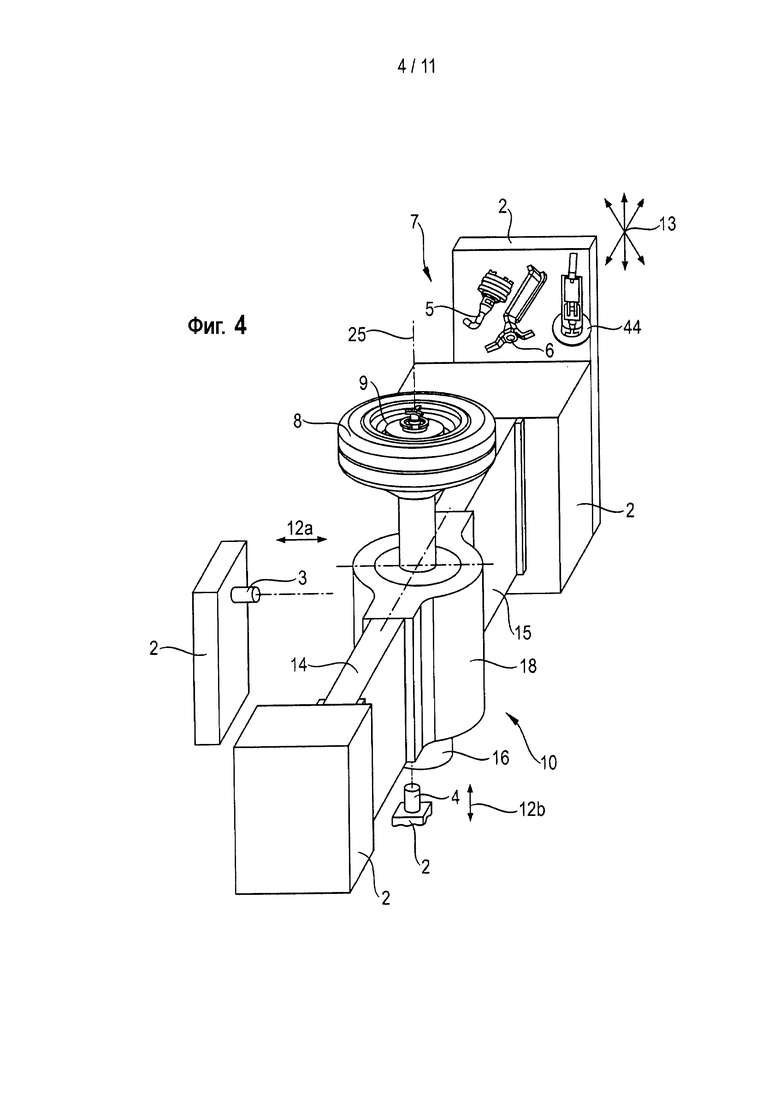

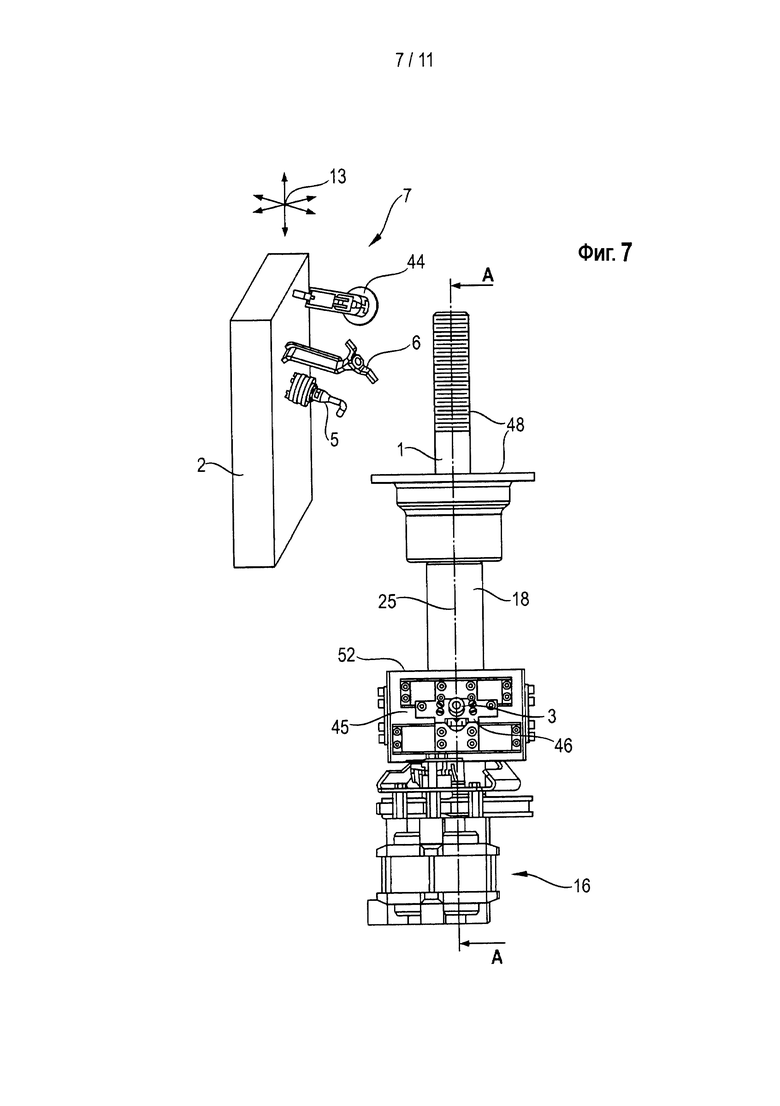

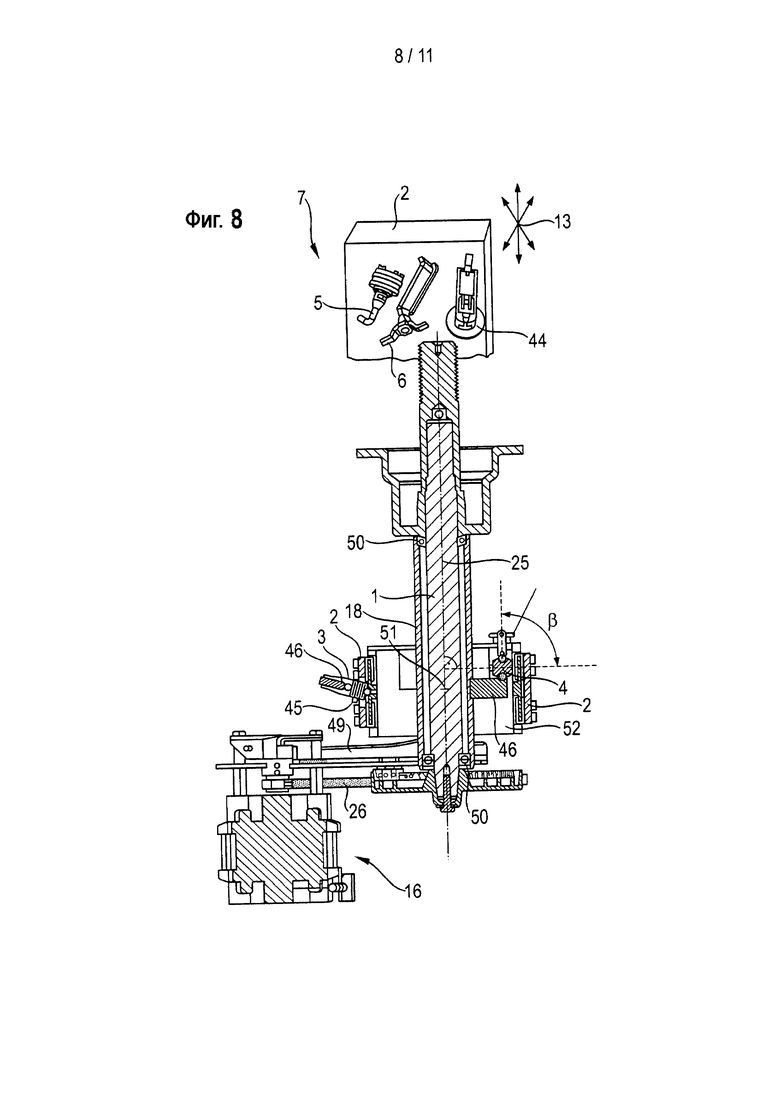

на фиг. 2-9 показаны другие варианты осуществления средства поддержки шпинделя, которое можно использовать в устройстве согласно настоящему изобретению, особенно в варианте осуществления, показанном на фиг. 1;

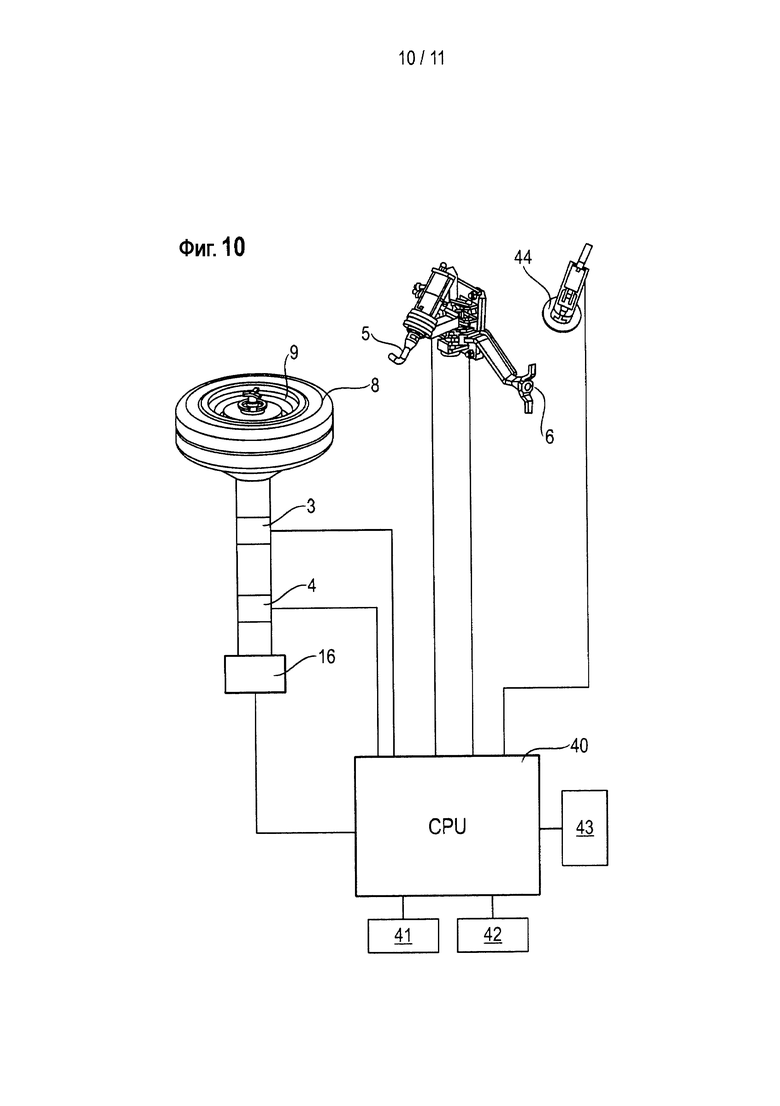

на фиг. 10 показана структурная электрическая схема управления для управления электродвигателем вариантов осуществления и перемещением приспособлений шиномонтажного станка; и

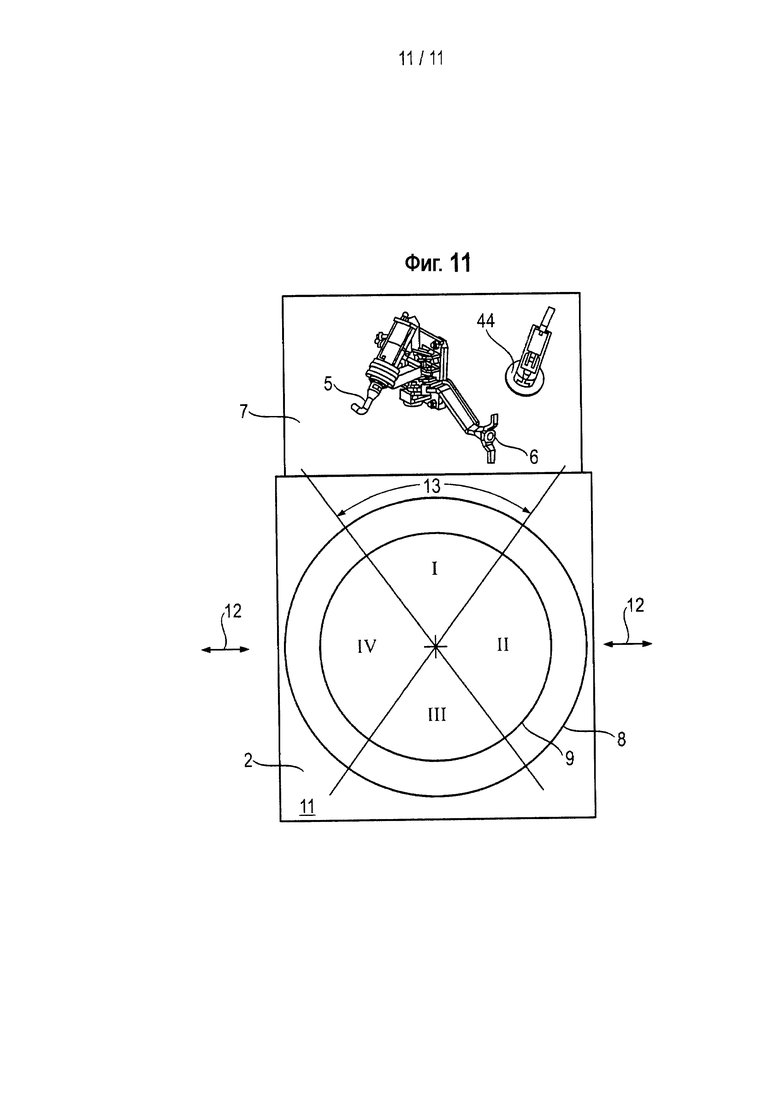

на фиг. 11 показан на схематичном виде сверху диапазон действия усилий в пределах направлений усилий, создаваемых между приспособлениями шиномонтажного станка и автомобильным колесом, и направления измерений дисбаланса.

Подробное описание изобретения

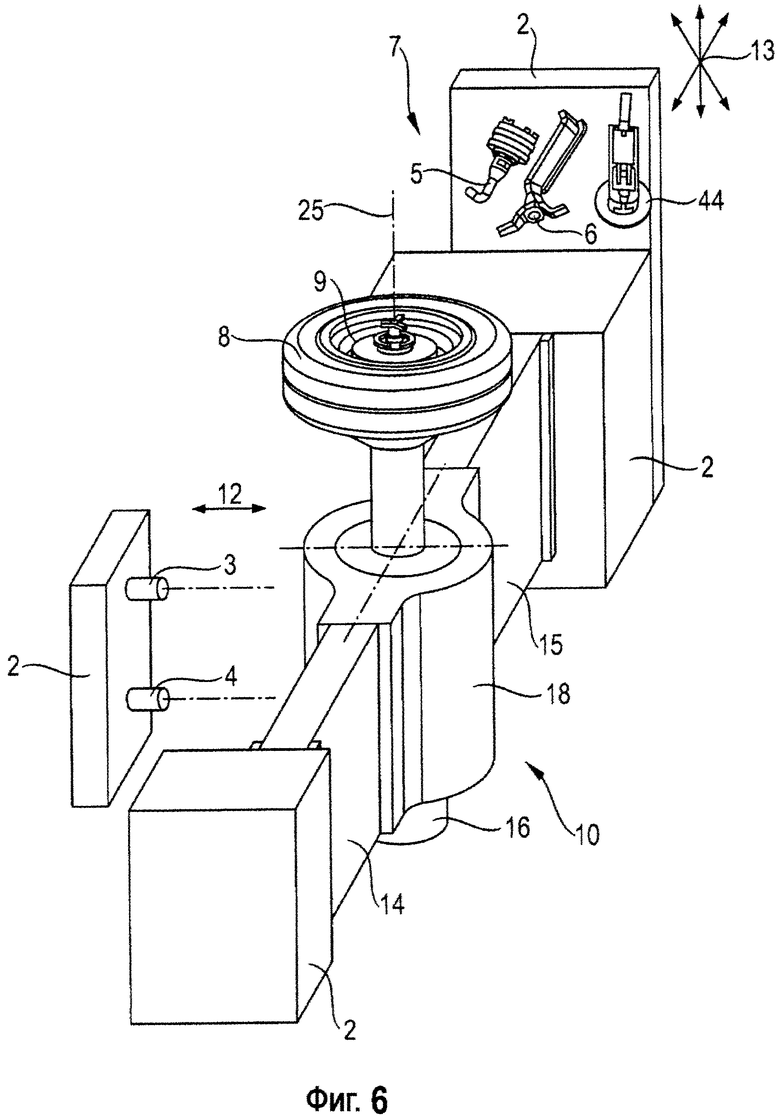

Установка, показанная на фиг. 1, включает в себя шиномонтажное устройство 7 для замены шин, выполненное с приспособлениями шиномонтажного станка, включающими в себя приспособления 5 и 6 для монтажа/демонтажа и приспособления для разбортовки (показано одно приспособление 44 для разбортовки), которые опираются с возможностью перемещения на стойку, которая является частью станины 2 станка. Перемещениями приспособлений 5, 6 шиномонтажного станка управляют известным способом во время монтажа и демонтажа шины 8 на или с обода 9 колеса. Приспособлениями 5, 6 и 44 шиномонтажного станка можно управлять для выполнения, по существу, перемещений в перпендикулярном и параллельном направлениях по отношению к оси 25 вала, как будет объяснено ниже в связи с фиг. 11.

Сборка шина-обод образует автомобильное колесо. Автомобильное колесо или обод 9 колеса можно установить на шпиндель 1 или можно снять со шпинделя 1. Шпиндель 1 опирается с возможностью вращения на корпус 11, который может представлять собой другую часть станины 2 станка, или на часть станины станка, которая размещена внутри корпуса 11. Шпиндель 1 поддерживается с помощью средства 10 поддержки шпинделя внутри корпуса 11. Соответствующее средство поддержки шпинделя показано на фиг. 2-6, которые будут объяснены ниже.

Средство измерения дисбаланса, которое включает в себя предпочтительно динамометрические датчики 3, 4 (фиг.2-9), размещается внутри корпуса 11. Средство измерения дисбаланса присоединено в рабочем состоянии к шпинделю 1 для обнаружения усилий, которые создаются дисбалансом автомобильного колеса или обода 9 колеса. Направление измерения, то есть чувствительность обнаружения динамометрических датчиков 3, 4, является различным в или вне диапазона действия усилий, в пределах которого приспособления 5, 6 и 44 шиномонтажного станка создают усилия, действующие на шину 8 во время процесса монтажа или демонтажа, как будет подробно объяснено в связи с объяснением вариантов осуществления, проиллюстрированных на фиг. 2-9.

Направление измерения средства измерения дисбаланса схематично показано стрелкой 12, и диапазон действия усилий приспособлений шиномонтажного станка схематично показан стрелками 13 на фиг. 1 и 11. Угол между этими направлениями может составлять 80°-100°, особенно приблизительно 90°. Диапазон усилий для усилий, действующих во время проведения замены шины, может включать в себя направления усилий в пределах диапазона углов 80°-100° или в большем диапазоне. Направления усилий, которые прикладываются приспособлениями 5, 6 и 44 шиномонтажного станка, могут продолжаться, по существу, параллельно и перпендикулярно по отношению к оси 25 вала, как показано стрелками 13. На схематичном виде сверху изображены сектора I и III (диапазон действия усилий), в пределах которых продолжаются направления усилий, действующих во время процедуры замены шины между приспособлениями 5, 6 и 44 шиномонтажного станка и шиной 8. Направление измерения дисбаланса (стрелки 12) продолжается за пределами упомянутого диапазона 13 действия усилий и расположено в пределах секторов II и IV.

Установку (фиг. 1) можно дополнительно оборудовать панелью 17, которая включает в себя средство 42 отображения и набор 41 кнопок. Электрическое устройство управления, согласно блок-схеме, показанной на фиг. 10, можно выполнить внутри корпуса панели или без корпуса 11.

На фиг. 2 средство 10 поддержки шпинделя может включать в себя пружинные элементы в форме пары плоских пружин 14, 15, которые поддерживают шпиндель 1 в вертикальном положении. Эти плоские пружины 14, 15 размещаются параллельно друг другу и оси 25 вала. Нижние горизонтальные концы вертикально продолжающихся плоских пружин 14, 15 крепятся к станине 2 станка, и верхние горизонтальные концы плоских пружин 14, 15 крепятся к шпиндельному подшипнику 18, который поддерживает с возможностью вращения шпиндель 1. Шпиндель 1 приводится в движение с помощью электродвигателя 16, который можно закрепить на шпиндельном подшипнике 18. Электродвигатель 16 можно приводить в движение управляемым способом для выполнения монтажа и демонтажа шины или для измерения дисбаланса, как изложено ранее. Один или два динамометрических датчика 3, 4 опираются на станину 2 станка для обнаружения усилий, создаваемых дисбалансом сборки 8, 9 шина-обод или ободом колеса. Направление измерения (стрелка 19) динамометрического датчика 3 (4) продолжается перпендикулярно по отношению к поверхностям плоских пружин 14, 15. В направлении измерения датчика плоские пружины 14, 15 имеют упругие свойства, которые позволяют датчику 3 (4) проводить измерение усилий.

В направлении, параллельном этим поверхностям, особенно в горизонтальном направлении, плоские пружины 14, 15 имеют жесткие свойства. Усилия, которые прикладывают приспособления 5, 6 и 44 шиномонтажного станка к шине 8 или ободу 9 колеса во время процедуры монтажа/демонтажа шины, действуют на шпиндель 1 и шпиндельный подшипник 8 в основном параллельно (стрелка 13) поверхностям плоских пружин 14, 15 и направляются через плоские пружины 14, 15 на станину 2 станка без влияния на динамометрический датчик 3 (4). Направление измерения (стрелки 12) датчика 3 (4) находится вне диапазона действия усилий (стрелки 13) приспособлений шиномонтажного станка.

В вариантах осуществления, показанных на фиг. 3 и 4, средство 10 поддержки шпинделя содержит шпиндельный подшипник 18, который образует вращающийся подшипник шпинделя 1, который приводится в движение электродвигателем 16. Шпиндельный подшипник 18 поддерживается средством пружинных элементов 14, 15 типа пластины на станине 2 станка. Шпиндельный подшипник и шпиндель 1 позиционируются вертикально. Одни вертикальные концы пружинных элементов 14, 15 жестко соединены со станиной 2 станка, и другие вертикальные концы пружинных элементов 14, 15 жестко соединены со шпиндельным подшипником 18. Динамометрические датчики 3, 4 размещаются между станиной 2 станка и шпиндельным подшипником 18. Упругие свойства пружинных элементов 14, 15 позволяют динамометрическому датчику 3 выполнять измерение усилия в горизонтальном направлении измерения, перпендикулярном по отношению к оси 25 вала, и динамометрическому датчику 4 выполнять измерения усилия в направлении измерения, по существу, параллельном оси 25 вала (стрелка 12b), во время измерения дисбаланса. В варианте осуществления, показанном на фиг. 3, пластинчатые пружинные элементы 14, 15 продолжаются параллельно друг другу, и в варианте осуществления, показанном на фиг. 4, пластинчатые пружинные элементы 14, 15 продолжаются соосно друг другу.

Приспособления 5, 6 и 44 шиномонтажного станка устройства 7 для замены шин можно смонтировать на станине 2 станка тем же самым способом, который показан на фиг. 1. Диапазон действия усилий приспособлений 5, 6 и 44 шиномонтажного станка продолжается по отношению к оси 25 шпинделя в диапазоне углов, который не включает в себя направления измерений динамометрических датчиков 3, 4. Стрелки 13 схематично иллюстрируют диапазон действия усилий приспособлений 5, 6 и 44 шиномонтажного станка.

В направлении, параллельном своим поверхностям, особенно в горизонтальном направлении, плоские пружины 14, 15 имеют жесткие свойства. Усилия, которые прикладываются приспособлением 5, 6 и 44 шиномонтажного станка к шине 5 и/или ободу 9 колеса во время процедуры монтажа и демонтажа шины, действуют на шпиндель 1 и шпиндельный подшипник 18 в основном параллельно (стрелки 13) поверхностям пластинчатых пружин 14, 15 и направлены через пластинчатые пружины 14, 15 в сторону станины 2 станка без влияния на динамометрические датчики 3, 4. Направления измерений (стрелки 12а, 12b) датчиков 3, 4 находятся за пределами диапазона действия усилий (стрелки 13) приспособлений 5, 6 и 44 шиномонтажного станка.

Варианты осуществления, проиллюстрированные на фиг. 1-8, показывают станки вертикального типа с вертикально размещенными шпинделями 1. Автомобильное колесо можно установить на шпиндель 1 с внутренней стороны колеса в верхнем положении для облегчения выполнения процедуры балансировки. Настоящее изобретение можно осуществить на станке горизонтального типа с горизонтально расположенным шпинделем с таким же успехом.

В вариантах осуществления, показанных на фиг. 2-6, средство 10 поддержки шпинделя имеет пластинчатые или плоские пружинные элементы 14, 15, с помощью которых шпиндельный подшипник 18 опирается на станину 2 станка. Однако пружинные элементы можно использовать в форме прямоугольной рамы, в которой соответствующие противоположные части рамы жестко соединены со станиной 2 станка и со шпиндельным подшипником 18. Такие пружинные элементы известны из патента DE 3716210 C2.

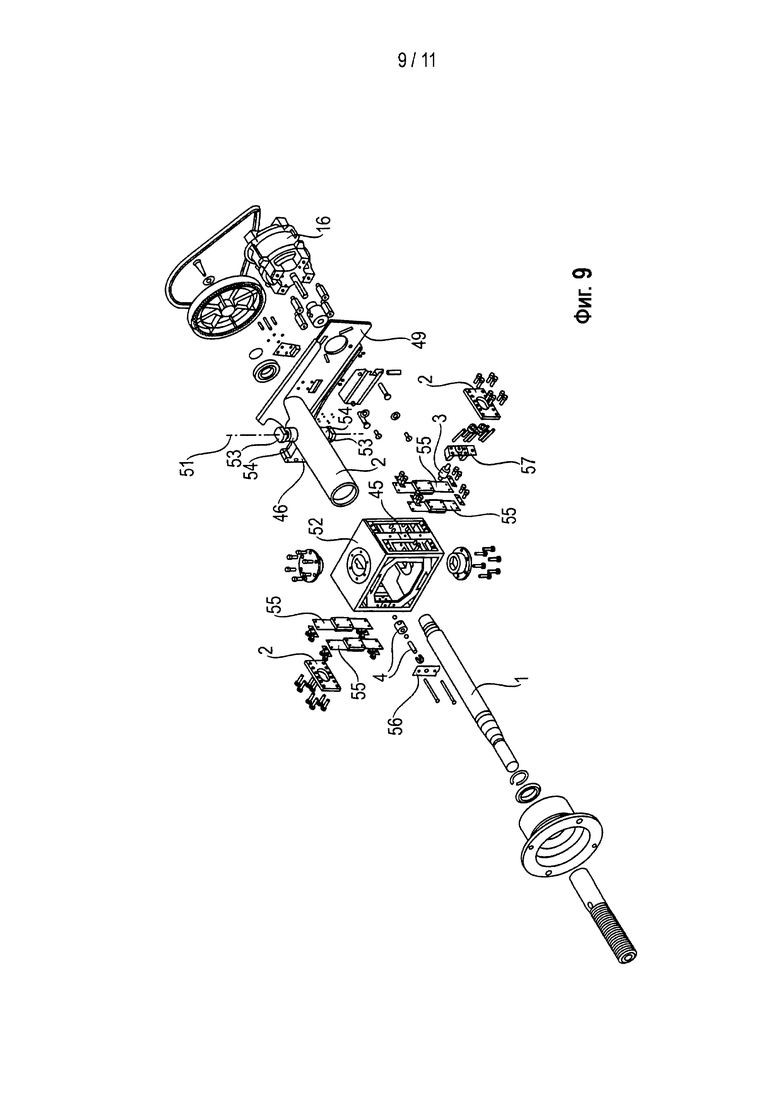

Вариант осуществления, показанный на фиг. 7-9, включает в себя измерительное устройство для измерения усилий, особенно центробежных усилий, которые создаются в результате разбалансировки ротора 9 и устройства 7 для замены шин, которые смонтированы на станине 2 станка. На чертежах показаны части станины 2 станка или части, которые жестко соединены со станиной 2 станка. Эти части обозначены ссылочной позицией "2". На фиг. 8 изображен вид в разрезе по линии разреза А-А, показанный на фиг. 7, и на фиг. 9 изображен покомпонентный вид, показывающий компонент измерительного устройства.

Измерительное устройство содержит первый подшипник 4 в виде трубы, которая образует вал 1 шпиндельного подшипника 18, установленного с возможностью вращения вокруг своей оси 25 вращения. Таким образом, шпиндель 1 опирается посредством роликовых подшипников 50 внутри шпиндельного подшипника 18 в форме трубы. Шпиндель 1 имеет в области своего свободного конца средство 48 для установки, которое можно выполнить известным способом для крепления ротора, особенно автомобильного колеса.

Второй подшипник 52 для шпинделя 1 имеет жесткую рамную конструкцию и поддерживает с возможностью поворота шпиндельный подшипник 18 относительно оси 51 поворота (фиг. 8). Ось 51 поворота образована пружинным средством, состоящим из двух торсионных пружин 53. Торсионные пружины выполнены на крепежных болтах 54, которые жестко соединены с первым шпиндельным подшипником 18 и со вторым подшипником 52. Крепежные болты 54 диаметрально продолжаются от поверхности трубчатого шпиндельного подшипника 2. Одни концы (внутренние концы) крепежных болтов 54 соединены со шпиндельным подшипником 18, и другие концы (внешние концы) крепежных болтов 54 соединены со вторым подшипником 52. Торсионные пружины 53 образованы с помощью уменьшенных диаметров крепежных болтов 54 между внутренними и внешними концами крепежных болтов 54. Торсионные пружины 53 размещаются по отношению к шпинделю 1 таким образом, чтобы ось 25 вала продолжалась посередине между торсионными пружинами 53 и ось 51 поворота пересекала ось 25 вала под углом 90°.

Второй подшипник 52 опирается на станину 2 станка таким образом, чтобы можно было выполнить измерение усилия между шпинделем 1, в частности вторым подшипником, и станиной 2 станка. С этой целью второй подшипник 52 шпинделя 1 поддерживается предпочтительно посредством пружинного средства, которое имеет конфигурацию пластинчатых пружин 55. Пластинчатые пружины 55 размещаются на обеих сторонах вала 1 и продолжаются параллельно друг другу и перпендикулярно по отношению к оси 8 вала. Пластинчатые пружины на обеих сторонах шпинделя 1 расположены на одинаковом расстоянии от оси 25 вала. Оба конца пластинчатой пружины 55 жестко соединены, например, посредством винтовых соединений с рамной конструкцией второго подшипника 52. Пластинчатые пружины 55 жестко соединены, например, посредством винтовых соединений посередине удлинений в сторону станины 2 станка или соответствующих частей неподвижной рамы.

Специфическое размещение пружинных средств 53, 55 позволяет шпинделю 1 выполнять перемещения с двумя степенями свободы, а именно вращение вокруг оси 51 поворота и поступательное движение по отношению к станине 2 станка. Направления двух перемещений продолжаются в одной плоскости, которая проходит через ось 25 вала.

Вращательные и поступательные перемещения шпинделя 1 измеряются датчиками усилия, которые имеют направления измерений в пределах одной плоскости, в которой продолжаются направления перемещений шпинделя 1. Динамометрический датчик 4 измеряет усилия, создаваемые дисбалансом вращающегося ротора 9 и действующие относительно оси 12 поворота. Другой динамометрический датчик 3 измеряет усилия, создаваемые дисбалансом вращающегося ротора и действующие на шпиндель 1 и на второй подшипник 52 в направлении, пересекающем ось 25 вала.

Динамометрический датчик 4 позиционируется и подвергается растяжению между шпиндельным подшипником 18 и вторым подшипником 52. Направление измерения динамометрического датчика 4 имеет наклон под специфическим углом β по отношению к направлению, перпендикулярному к оси 25 вала, где угол β определяется в диапазоне от 80° до 100°, предпочтительно от 85° до 95°. В проиллюстрированном варианте осуществления угол β равен приблизительно 90°, а именно в проиллюстрированном варианте осуществления направление измерения динамометрического датчика 4 продолжается параллельно оси 25 вала. Поворотные перемещения шпинделя 1 передаются рычагом 46, который жестко прикреплен к трубчатому шпиндельному подшипнику 18. Вращательное перемещение шпинделя 1 передается через роликовые подшипники 50, которые позиционируются на концах шпиндельного подшипника 18, к первому подшипнику 2 и через рычаг 46 к первому концу динамометрического датчика 4. Для этой передачи перемещения рычаг 46 поворачивается относительно оси 51 поворота. Рычаг 46 продолжается вдоль одной плоскости, в которой направления измерений динамометрических датчиков 3, 4 лежат и продолжаются перпендикулярно оси 25 вала. Другой конец динамометрического датчика 4 жестко опирается на второй подшипник 52 посредством опорной пластины 22, привинченной ко второму подшипнику 52.

На одном своем конце динамометрический датчик 3 присоединен к серединному боковому участку 45 второго подшипника 52 с возможностью передачи усилия. Серединный боковой участок 45 продолжается параллельно пластинчатым пружинам 55 на той же самой стороне второго подшипника 52. Другой конец динамометрического датчика 3 опирается на опорный кронштейн 57, который жестко соединен предпочтительно посредством винтовых соединений со станиной 2 станка или соответствующей частью станины станка. Направление измерения динамометрического датчика 3 имеет наклон под специфическим углом α по отношению к оси 25 вала. Угол α может находиться в диапазоне от 60° до 120°, например от 65° до 115°, особенно 70°-110°. В проиллюстрированном варианте осуществления угол α составляет приблизительно 75°.

Опорный элемент 49 жестко соединен со шпиндельным подшипником 18. Опорный элемент 49 поддерживает электродвигатель 16 и ременной привод 26 (фиг.8), который передает крутящий момент электродвигателя на шпиндель 1.

Направления измерений динамометрических датчиков 3, 4 продолжаются, по существу, в плоскости, которая проходит через ось 25 вала шпинделя 1.

Приспособления 5, 6 шиномонтажного станка можно разместить в установке, как проиллюстрировано на фиг. 1, и они продолжаются перпендикулярно по отношению к плоскости чертежа (фиг. 7) и параллельно плоскости чертежа (фиг. 7 и 8). Диапазон действия усилий приспособлений шиномонтажного станка продолжается вне направлений измерения динамометрических датчиков 3, 4 и может иметь вокруг оси 25 вала угол, равный 80°-100°, особенно 90°, по отношению к плоскости, в пределах которой размещаются направления измерений динамометрических датчиков 3, 4.

Средство привода для привода в движение шпинделя 1 включает в себя электродвигатель 16, который может включать в себя зубчатую передачу, выполненную как одно целое, для обеспечения соответствующей скорости крутящего момента с целью выполнения измерения дисбаланса и процесса замены шины, но электродвигатель 16 может также прикладывать крутящий момент к шпинделю через отдельную зубчатую передачу. Средство привода может включать в себя ременной привод 26, как показано на фиг. 8, для передачи крутящего момента электродвигателя 16 к шпинделю 1. Кроме того, питание, подаваемое на электродвигатель 16, можно регулировать для обеспечения необходимых крутящих моментов и скоростей с целью выполнения измерения дисбаланса и процедуры замены шины.

Блок-схема электрического/электронного устройства для управления электродвигателем 16 и перемещениями приспособлений 5, 6 и 44 шиномонтажного станка показана на фиг. 10. Устройство управления включает в себя блок 40 управляющего процессора, который управляет электрическим током, который подается в электродвигатель 16 из источника 43 питания в зависимости от работы, которую должна выполнять установка, показанная на фиг. 1. Во время процесса замены шины перемещением и работой соответствующего приспособления 5, 6 и 44 шиномонтажного станка управляют с помощью блока 40 управляющего процессора, в который подается необходимое питание из источника 43 питания. Во время измерения дисбаланса динамометрические датчики 3, 4 подают данные измеренных усилий в блок управляющего процессора для вычисления балансировочных грузов, применяемых к автомобильному колесу (сборки 8, 9 шина-обод). Соответствующую работу установки можно регулировать посредством набора 41 кнопок, соединенных с блоком 40 управляющего процессора, и с помощью средства 42 отображения, которое также соединено с блоком 40 управляющего процессора. За работой установки можно наблюдать, и результаты операций можно проиллюстрировать.

Перечень ссылочных позиций

1 - шпиндель

2 - станина станка

3 - динамометрический датчик

4 - динамометрический датчик

5 - монтаж/демонтаж

6 - монтаж/демонтаж

7 - устройство замены шины

8 - шина

9 - обод колеса

10 - средство поддержки шпинделя

11 - корпус

12 - направление измерения дисбаланса

13 - диапазон действия усилий

14 - пружинный элемент

15 - пружинный элемент

16 - электродвигатель

17 - панель

18 - шпиндельный подшипник

19 - роликовый подшипник

20 - роликовый подшипник

21 - элемент рамы

22 - элемент рамы

23 - натяжной элемент

24 - натяжной элемент

25 - ось вала

26 - ременной привод

27 - промежуточная рама

28 - опорный рычаг

29 - опорный рычаг

30, 31 - гибкие концевые соединения

32, 33 - гибкие концевые соединения

34 - опорный рычаг

35 - опорный рычаг

36, 37 - гибкие концевые соединения

38, 39 - гибкие концевые соединения

40 - блок управляющего процессора (центральное процессорное устройство)

41 - набор кнопок

42 - средство отображения

43 - источник питания

44 - приспособление для разбортовки

45 - серединный боковой участок

46 - рычаг

47 - опорная пластина

48 - средство для установки

49 - опорный элемент

50 - роликовые подшипники

51 - ось поворота

52 - второй подшипник

53 - торсионная пружина

54 - крепежные болты

55 - пластинчатые пружины

56 - опорная пластина

57 - опорный кронштейн

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕМОНТАЖА КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2291789C1 |

| Способ шиномонтажа и стенд для его осуществления | 2024 |

|

RU2837923C1 |

| БАЛАНСИРОВОЧНЫЙ СТАНОК С УКРЕПЛЕННЫМ НА ЕГО ШПИНДЕЛЕ ЭЛЕКТРОДВИГАТЕЛЕМ ПРЯМОГО ПРИВОДА | 2006 |

|

RU2317533C1 |

| Вставка колесная | 2019 |

|

RU2724523C1 |

| НЕРАЗЪЕМНОЕ КОЛЕСО ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 1991 |

|

RU2048990C1 |

| ЗАЖИМ ШПИНДЕЛЯ | 2010 |

|

RU2544881C2 |

| ШИНОМОНТАЖНЫЙ СТАНОК | 2002 |

|

RU2239570C2 |

| СТЕНД ШИНОМОНТАЖНЫЙ | 2006 |

|

RU2377138C2 |

| СТАНОК ДЛЯ УСТАНОВКИ/СНЯТИЯ ШИН | 2015 |

|

RU2670592C2 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

Изобретение предназначено для балансировки колес и для замены шин. Установка содержит шпиндель (1), поддерживаемый с возможностью вращения на станине (2) станка и выполненный с возможностью установки и снятия сборки шина-обод или обода автомобильного колеса на него или с него, средства (3, 4) измерения дисбаланса, функционально соединенные со шпинделем (1) и имеющие, по меньшей мере, одно направление (12, 12а, 12b) измерения дисбаланса, в котором определяют усилия, создаваемые дисбалансом сборки (8, 9) шина-обод или ободом (9) колеса; приспособления (5, 6 и 44) шиномонтажного станка, опирающиеся на станину (2) станка и выполненные с возможностью монтажа шины на ободе и демонтажа шины с обода. Технический результат – повышение точности балансировки колес. 10 з.п. ф-лы, 11 ил.

1. Установка для обслуживания автомобильных колес, включающая в себя устройство для балансировки колес и устройство для замены шин, содержащая:

шпиндель (1), поддерживаемый с возможностью вращения на станине (2) станка и выполненный с возможностью установки и снятия сборки шина-обод или обода автомобильного колеса на него или с него;

средства (3, 4) измерения дисбаланса, функционально соединенные со шпинделем (1) и имеющие, по меньшей мере, одно направление (12, 12а, 12b) измерения дисбаланса, в котором определяют усилия, создаваемые дисбалансом сборки (8, 9) шина-обод или ободом (9) колеса;

приспособления (5, 6 и 44) шиномонтажного станка, опирающиеся на станину (2) станка и выполненные с возможностью монтажа шины на ободе и демонтажа шины с обода, причем обод устанавливается на шпинделе (1);

средство (10) поддержки шпинделя, поддерживающее шпиндель (1) на станине (2) станка с помощью жесткой конструкции в диапазоне (13) действия усилий, в пределах которого создаются усилия между соответствующими приспособлениями (5, 6 и 44) шиномонтажного станка и шиной во время монтажа шины на обод колеса или демонтажа шины с обода колеса;

средства (7) поддержки приспособлений, поддерживающие приспособления (5, 6 и 44) шиномонтажного станка на станине (2) станка в пределах упомянутого диапазона (13) действия усилий, который находится за пределами пространственной области измерения дисбаланса, в пределах которой проходят направления (12, 12а, 12b) измерения средства (3, 4) измерения дисбаланса; и

средства привода, выполненные с возможностью привода шпинделя (1) в пределах диапазона скоростей вращения и крутящих моментов, адаптированного для монтажа и демонтажа шины или для измерения усилий, создаваемых дисбалансом сборки шина-обод или обода колеса.

2. Установка по п.1, в которой направления (12а, 12b) измерений дисбаланса проходят в пределах углов 80°-100° по отношению к диапазону (13) действия усилий приспособлений (5, 6 и 44) шиномонтажного станка.

3. Установка по п.1, в которой продольная ось (25) шпинделя (1) проходит в пределах упомянутой пространственной области измерения дисбаланса.

4. Установка по п.1, в которой средства (10) поддержки шпинделя включают в себя пружинные элементы (14, 15, 53, 55), присоединенные одними своими концами к станине (2) станка, а другими - к шпиндельному подшипнику (18), в котором шпиндель (1) размещается с возможностью вращения.

5. Установка по п.1, в которой средства (10) поддержки шпинделя включают в себя пружинный элемент (14, 15), и направления (13) усилий, прикладываемых приспособлениями (5, 6 и 44) шиномонтажного станка, проходят, по существу, параллельно поверхностям пружинных элементов (14, 15).

6. Установка по п.1, в которой средства (3, 4) измерения дисбаланса имеют, по меньшей мере, одно направление (12а) измерения дисбаланса, пересекающее ось (25) вала.

7. Установка по п.1, в которой средства (3, 4) измерения дисбаланса имеют направления (12а, 12b) измерений дисбаланса, находящиеся в одной и той же плоскости.

8. Установка по п.7, в которой направления (12а, 12b) измерений дисбаланса проходят, по существу, параллельно или, по существу, перпендикулярно друг другу.

9. Установка по п.4 или 5, в которой шпиндельный подшипник (18) поддерживается с возможностью поворота вокруг оси (51) поворота, проходящей перпендикулярно по отношению к оси (25) вала, на втором подшипнике (52), который опирается посредством пружин (55) на станину (2) станка, причем между вторым подшипником (52) и станиной (2) станка размещен один динамометрический датчик (3), а между шпиндельным подшипником (18) и вторым подшипником (52) размещен другой динамометрический датчик (4).

10. Установка по п.4 или 5, в которой поверхности плоских пружинных элементов (14, 15) проходят параллельно друг другу и параллельно оси (25) вала.

11. Установка по п.1, в которой шпиндель (1) опирается на станину (2) станка посредством динамометрических датчиков (3, 4), которые измеряют усилия, создаваемые дисбалансом, сборки (8, 9) шина-обод или ободом колеса.

| DE 102004056367 A1, 24.05.2006 | |||

| US 5385045 A, 31.01.1995 | |||

| DE 3716210 A1, 08.12.1988 | |||

| DE 4342667 A1, 22.06.1995. |

Авторы

Даты

2017-04-11—Публикация

2013-09-11—Подача