ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области сшитой битум-полимерной композиций. Говоря более конкретно, оно относится к способу получения сшитой битум-полимерной композиции со сниженным выбросом судьфида водорода (H2S).

Изобретение также относится к единице производства для осуществления такого процесса.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Применение битума в производстве материалов для использования в автодорожной и промышленной областях известно уже давно: битум является основным углеводородным связующим веществом, используемым в области дорожного строительства или гражданского строительства. Для того чтобы его можно было использовать в качестве связующего вещества в этих различных сферах применения, битум должен иметь определенные механические свойства, и, в частности, свойства упругости или когезивные свойства. Механические свойства битумных композиций определяются с помощью стандартных тестов, проверяющих различные механические характеристики, такие как температура размягчения, проницаемость и реологические характеристики в определенной тяге.

В целом, обычные битумы одновременно не имеют все требуемые качества, и в течение длительного времени было известно, что добавление различных полимеров к этим обычным битумам дает возможность выгодно модифицировать механические свойства последних и формировать битум-полимерные композиции с улучшенными механическими свойствами по сравнению с таковыми у битумов без добавлений.

Полимеры, которые можно добавлять к битумам, чаще всего являются эластомерами. Среди полимеров, добавляемых к битумам, статистические сополимеры или блок-сополимеры ароматического моновинилового углеводорода и сопряженного диена, в частности стирола и бутадиена или стирола и изопрена, особенно эффективны, так как они очень легко растворяются в битумах и придают им их превосходные механические и динамические свойства и, в частности, очень хорошие вязкоупругие свойства.

Известно также, что стабильность битум-полимерных композиций может быть улучшена путем химического связывания полимера с битумом; более того, это улучшение делает возможным расширение области применения битум-полимерных композиций. Химическое связывание полимера с битумом заключается в поперечном сшивании полимера с помощью сшивающего агента, который в стандартных случаях является донором серы. Битум-полимерные композиции, в которых статистический или блок-сополимер стирола и сопряженного диена, такого как бутадиен или изопрен, соединен с битумом, могут быть получены с применением способов, описанных в заявках FR-A-2376188, FR-A-2429241, FR-A-2528439 и EP-A-0360656.

В этих способах источник серы состоит из химически несвязанной серы (FR-A-2376188 и FR-A-2429241), полисульфида (FR-A-2528439) либо ускорителя вулканизации, являющегося донором серы, используемого отдельно или в сочетании с химически несвязанной серой и/или с полисульфидом или с ускорителем вулканизации, не являющимся донором серы (EP-A-0360656).

Полученные таким образом сшитые битум-полимерные композиции известны под аббревиатурой "PmB" (Polymer-modified bitumen, полимер-модифицированный битум) или "PmA" (Polymer-modified asphalt, полимер-модифицированный асфальт). Сшивание битум-полимерных композиций придает композициям очень хорошие свойства, касающиеся стабильности при хранении, когезии, способности к растяжению и сопротивления старению.

Тем не менее применение сшивающего агента, являющегося донором серы, в частности, применение элементной серы для стадии сшивки приводит к значительной эмиссии сульфида водорода, обозначаемого H2S, в процессе производства PmB. Сульфид водорода (H2S) представляет собой бесцветный и токсичный газ, имеющий характерный запах при очень низкой концентрации. В производственных единицах PmB концентрация H2S, выделяемого при производстве сшитой битум-полимерной композиции, имеет особое значение. Интенсивность высвобождения H2S для сшитых битум-полимерных композиций значительно больше, чем для битумных оснований, лишенных сшивающего агента. По соображениям безопасности и из-за экологических ограничений снижение или даже устранение выбросов сульфида водорода при производстве PmB представляет собой важнейшую промышленную задачу.

В литературе были предложены растворы для снижения выбросов сульфида водорода в процессе производства PmB. В частности, для решения этой проблемы было предложено добавлять агент, способный поглощать сульфид водорода (HfeS) в ходе сшивания битум-полимерной композиций. В качестве примера можно указать органические или неорганические соли металлов, описанные в международной заявке WO 2005065177 как агенты, способные поглощать H2S. Процесс, осуществляемый для снижения высвобождения H2S, состоит во введении растворенной в битуме органической или неорганической соли металла в реактор, содержащий предварительно смешанную битум-полимерную композицию. Соль металла, добавленную в массу в реактор, затем перемешивают в реакторе в ходе реакции сшивки.

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

Предметом настоящего изобретения является улучшение способа получения сшитой битум-полимерной композиции, описанного в предшествующем уровне техники, в частности, в отношении снижения выбросов сульфида водорода.

Другой предмет заключается в разработке способа получения сшитой битум-полимерной композиции, подходящего для промышленного производства и соответствующего требованиям безопасности и экологическим ограничениям. В частности, целью настоящего изобретения является снижение выбросов H2S сшитой битум-полимерной композиции до приемлемого уровня в целях безопасности и заботы об окружающей среде, в частности уменьшение выбросов H2S при погрузке и/или разгрузке такой композиции.

Другой целью настоящего изобретения является предложение единицы производства единицы для осуществления такого процесса.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, эта цель достигается тем, что процесс получения сшитой битум-полимерной композиции включает в себя следующие последовательные этапы:

(i) получение сшитой битум-полимерной композиции (PmB) в реакторе и

(ii) перенос заданного количества указанной композиции из реактора в емкость для хранения и/или непосредственно на станцию загрузки через распределительную линию, причем указанную композицию поддерживают при температуре от 100°С до 220°С, предпочтительно между 120°С и 190°С, более предпочтительно между 140°С и 190°С, еще более предпочтительно в интервале от 160°С до 190°С, в течение указанного переноса, а также благодаря тому, что уменьшение выбросов сульфида водорода (H2S) осуществляется с помощью прямой инжекции эффективного количества поглотителя сульфида водорода (H2S) во время стадии переноса (ii), указанную инжекцию осуществляют путем непрерывного введения указанного поглотителя сульфида водорода (H2S) в распределительную линию после реактора и перед емкостью для хранения и станцией загрузки.

В частности, эта цель достигается тем, что распределительная линия содержит перекачивающий насос, способный генерировать турбулентный поток, и тем, что введение в линию осуществляется перед перекачивающим насосом.

В соответствии с предпочтительным вариантом реализации массовый процент поглотителя сульфида водорода (H2S), вводимого напрямую, по отношению к заранее определенному количеству сшитой битум-полимерной композиции (PmB) составляет от 0,05% до 0,4%, предпочтительно между 0,1 и 0,35%, более предпочтительно от 0,15% до 0,3%.

Согласно конкретному варианту реализации, поглотитель сульфида водорода (H2S) выбран из органических солей металлов, неорганических солей металлов и их смесей, предпочтительно из группы, состоящей из солей металлов, таких как карбоксилаты, нафтенаты, сульфонаты, оксидов металлов и их смесей, более предпочтительно из карбоксилатов металлов, в частности, карбоксилатов цинка.

Согласно другому варианту реализации, перенос заключается в выгрузке из реактора определенного количества сшитой битум-полимерной композиции (PmB) в форме потока, направленного по каналу, через распределительную линию. Введение поглотителя сульфида водорода (H2S) осуществляется от начала указанного потока и непрерывно до конца указанного потока.

Согласно конкретному варианту реализации, получение сшитой битум-полимерной композиции (PmB) включает в себя:

- смешивание в реакторе от 90 масс. % до 99,7 масс. %, предпочтительно от 94 масс. % до 99 масс. % битумного основания и от 0,7 масс. % до 10 масс. %, предпочтительно от 1 масс. % до 6 масс. % эластомерного полимера, при температуре между 90°C и 220°C, предпочтительно от 140°C до 190°C, до тех пор, пока не будет получена однородная битум-полимерная смесь.

- сшивание указанной битум-полимерной смеси путем добавления от 0,05 масс. % до 5 масс. % сшивающего агента, который является донором серы, нагревания для сшивания при температуре, составляющей от 160°C до 195°C, в течение по меньшей мере 15 минут; массовые проценты рассчитаны по отношению к общей массе сшитой битум-полимерной композиции (PmB), полученной таким образом.

Согласно другому варианту реализации, сшивающий агент, который является донором серы, выбирают из группы, состоящей из элементной серы, полисульфидов с углеводородными остатками, ускорителей вулканизации, являющихся донорами серы, и их смесей.

Согласно другому варианту реализации, эластомерный полимер выбирают из статистических или блок-сополимеров ароматического моновинилового углеводорода и сопряженного диена.

В соответствии с другим вариантом реализации, процесс включает в себя стадию введения эффективного количества по меньшей мере одной добавки и/или по меньшей мере одного флюсующего агента и/или по меньшей мере одного разбавителя в сшитую битум-полимерную композицию (PmB) во время стадии переноса, при этом указанное введение осуществляется путем прямой инжекции в распределительную линию после реактора, и перед емкостью для хранения и станцией загрузки.

В соответствии с настоящим изобретением, эта цель достигается также с помощью единицы производства сшитой битум-полимерной композиции с (PmB) для осуществления такого процесса.

Производственная единица в соответствии с настоящим изобретением включает в себя:

- реактор, снабженный перемешивающим устройством и средствами нагревания,

- емкость для хранения указанной сшитой битум-полимерной композиции (PmB),

- станцию загрузки, предназначенную для загрузки указанных сшитых битум-полимерных композиций (PmB) в по меньшей мере одну емкость транспортного средства, и

- средство для переноса указанной композиции (PmB) из реактора на станцию загрузки и/или в емкость для хранения. Производственная единица также содержит емкость, предназначенную для хранения поглотителя H2S. Средства передачи включают в себя распределительную линию, оснащенную перекачивающим насосом, способным генерировать турбулентный поток. Емкость с поглотителем H2S соединена с распределительной линией за счет соединения канала до реактора и после перекачивающего насоса.

В соответствии с конкретным вариантом разработки, перекачивающий насос представляет собой насос для откачивания, снабженный по меньшей мере одним фильтром.

Согласно другому конкретному варианту разработки, на канале на выходе из емкости перед соединением с распределительной линией установлен дозирующий насос.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

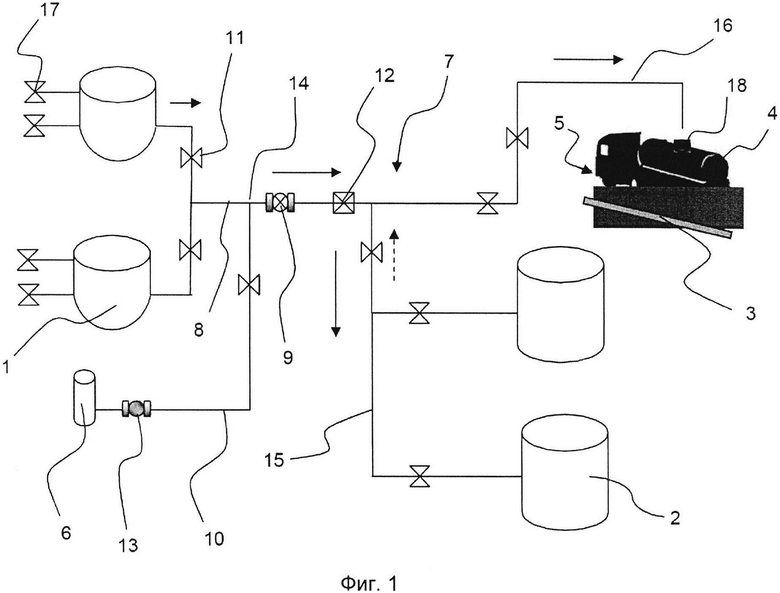

Другие преимущества и характеристики станут более ясными из описания, которое следует ниже. Конкретные варианты реализации изобретения приведены в качестве не ограничивающих примеров и показаны в одном прилагаемом чертеже, в котором на Фигуре 1 схематически показана производственная единица сшитой битум-полимерной композиции в соответствии с конкретным вариантом реализации настоящего изобретения.

Настоящее изобретение состоит в получении сшитой битум-полимерной композиции (PmB) со снижением выбросов сульфида водорода (H2S). Учитывая проблемы здоровья, безопасности и окружающей среды, Французское Министерство Труда накладывает стандарты, касающиеся контакта индивидов с определенными соединениями. В частности, это министерство определило предельный уровень воздействия (ELV, exposure limit value) и средний уровень воздействия (average exposure value) для каждого из этих соединений. Относительно воздействия сульфида водорода (H2S) Французское Министерство Труда зафиксировало ELV, равняющийся 15 мг/м3, т.е. 10 миллионных долей H2S, и AEV, равняющийся 7,5 мг/м3, т.е. 5 миллионных долей H2S (значение, получаемое за 8 часов). Критерии приемлемости концентраций H2S, испускаемого при погрузке и/или выгрузке PmB, основаны, в частности, на исходных значениях ELV и AEV.

В остальной части описания в целях наглядности для обозначения сшитой битум-полимерной композиции и сульфида водорода мы будем использовать акроним PmB и химическую формулу H2S, соответственно.

В контексте процессов производства PmB с применением агента, способного нейтрализовать сульфид водорода (H2S), заявитель обнаружил, что процесс введения указанного агента имеет удивительное влияние на выбросы H2S при погрузке и/или разгрузке PmB. Более конкретно, было обнаружено, что введение указанного агента путем инжекции в линию позволяет значительно сократить выбросы H2S по сравнению с введением в массу, осуществляемом в соответствии с предшествующим уровнем техники.

Согласно конкретному варианту реализации, показанному на Фигуре 1, производственная единица сшитой битум-полимерной композиции (PmB) включает в себя по меньшей мере один реактор (1), емкость для хранения (2) для PmB, станцию загрузки (3), предназначенную для погрузки указанной PmB в по меньшей мере одну емкость (4) транспортного средства (5), в стандартных случаях - автоцистерны или железнодорожной цистерны.

Реактор (1) имеет вместимость, составляющую, предпочтительно, от 20 до 60 тонн, более предпочтительно - от 25 до 55 тонн.

Емкость для хранения (2) имеет вместимость, составляющую, предпочтительно, от 20 до 300 тонн, более предпочтительно - от 100 до 200 тонн.

Вместимость емкости (4) транспортного средства (5) в стандартных случаях составляет от 10 до 40 тонн, в стандартных случаях - от примерно 25 до 26 тонн.

Станция загрузки (3) снабжена проходом (не показан), по которому водитель должен подниматься, чтобы получить доступ к емкости (4). PmB загружают в емкость (4) в соответствии с любым известным процессом, например, под действием силы тяжести, когда станция загрузки (3) находится рядом или под емкостью для хранения (2), или путем откачивания, когда станция находится на расстоянии от емкости для хранения (2).

Производственная единица также содержит емкость (6), предназначенную для содержания агента, способного нейтрализовать сульфид водорода (H2S). Под агентом, способным нейтрализовать сульфид водорода (H2S), понимают соединение или смесь соединений, которые в присутствии H2S комбинируются с последним таким образом, чтобы собирать и/или поглощать его, тем самым уменьшая или устраняя выброс и/или высвобождение H2S при температурах хранения, переноса и транспортировки PmB.

Диапазон температур хранения, переноса и транспортировки определяется необходимостью сохранить жидкий продукт, способный к перекачке. Температурный диапазон фиксируется на уровне примерно на 110°C выше температуры, определяемой методом кольца и шара для модифицированных битумов. Кроме того, предпочтительно также иметь возможность поставлять продукты, имеющие температуры, близкие к температурам их применения в области дорожного строительства или в промышленных областях. Температуры хранения, переноса и транспортировки PmB составляют от 100°C до 220°C, предпочтительно от 120°C до 190°C, более предпочтительно - между 140°C и 190°C, еще более предпочтительно - от 160°C до 190°.

Для простоты слово «поглотитель» используется в остальной части описания для обозначения агента, способного нейтрализовать H2S. Применение поглотителя H2S позволяет значительно сократить или, предпочтительно, устранить высвобождение H2S в ходе загрузки и/или выгрузки сшитой битум-полимерной композиции в транспортное средство (5). Емкость (6) имеет достаточную вместимость, чтобы предоставлять по меньшей мере эффективное количество поглотителя для уменьшения или устранения H2S. Эффективное количество поглотителя H2S в стандартных случаях составляет от 20 до 210 кг, предпочтительно - от 50 до 165 кг.

Согласно предпочтительному варианту реализации, поглотитель H2S выбирают из органических солей металлов, неорганических солей металлов и их смесей. В самом деле, органические и неорганические соли металлов оказались особенно эффективными поглотителями H2S для сокращения выбросов H2S в процессе производства PmB, в частности, в контексте способа производства, реализующего введение указанного поглотителя путем инжекции в линию.

Предпочтительными поглотителями H2S являются органические соли металлов и неорганические соли металлов, таких как железа или цинка, предпочтительно цинка. Поглотитель H2S предпочтительно выбирают из группы, состоящей из солей металлов, таких как карбоксилаты, нафтенаты, сульфонаты, оксидов металлов и их смесей. В качестве примера можно назвать стеарат цинка, октаноат цинка, октоат цинка (цинка бис(2-этилгексаноат), оксид цинка, сульфонат цинка, нафтенат железа и их смеси. Поглотитель H2S, более предпочтительно, выбирают из металлических солей карбоновых кислот, предпочтительно - карбоксилатов цинка.

В зависимости от масштаба производства PmB, производственная единица может содержать несколько реакторов (1), емкостей для хранения (2) и/или станций загрузки (3).

Сшитая битум-полимерная композиция (PmB) первоначально подготовлена в соответствии с любым известным способом, в реакторе (1), снабженным перемешивающим устройством и нагревательным средством (не показано).

Средство переноса (7) дает возможность разгрузить определенное количество сшитой битум-полимерной композиции (PmB) из реактора (1) в виде потока PmB, поддерживаемого при температуре, составляющей от 100°С до 220°С, предпочтительно между 120°С и 190°С, более предпочтительно между 140°С и 190°С, еще более предпочтительно между 160°С и 190°С.

Поток PmB направляется через средство переноса (7) для того, чтобы передать определенное количество PmB из реактора 1 в емкость для хранения 2 и/или непосредственно к станции загрузки (3).

Средство переноса (7) содержит по меньшей мере одну распределительную линию (8), снабженную перекачивающим насосом (9), способным генерировать турбулентный поток. Под турбулентным потоком подразумевается поток, в котором мгновенные векторы скорости не равны (различаются по направлению и интенсивности), за счет чего формируются завихрения. Как правило, турбулентный поток, в отличие от ламинарного потока, где все векторы параллельны, вызывает увеличение вязкости жидкости.

Перекачивающий насос (9) является, предпочтительно, насосом для откачивания, снабженным по меньшей мере одним фильтром. Распределительная линия (8) расположена таким образом, чтобы сделать возможной передачу PmB к станции загрузки (3) и/или к емкости для хранения (2). Распределительную линию (8) также используют для разгрузки определенного количества PmB из резервуара (2) в станцию загрузки (3). Для этого случая поток PmB показан пунктирной стрелкой на Фигуре 1.

Определенное количество PmB соответствует количеству PmB, которое должно быть передано, и оно будет зависеть, в частности, от вместимости емкости (4) и/или емкости для хранения (2).

Емкость с поглотителем H2S (6) соединена с распределительной линией (8) при помощи соединения с ответвлением (10) до реактора (1) и после перекачивающего насоса (9). Термины «до» и «после» определяются по отношению к направлению потока PmB, представленного сплошными стрелками на Фигуре 1.

Распределительная линия (8) может, предпочтительно, включать в себя один или более клапанов и/или теплообменников, что делает возможным регулировать поток PmB.

Дозирующий насос (13), предпочтительно, установлен на ответвлении (10) на выходе из емкости (6) до подключения к распределительной линии (8), чтобы сделать возможным, регулировать прямое введение поглотителя H2S. Как показано на Фигуре 1, распределительная линия (8) может быть оснащена одним или несколькими электромагнитными клапанами (11) и/или одним или несколькими теплообменниками (12), которые могут быть приведены в действие по отдельности.

Распределительная линия 8 имеет соединение (14), разделяющее распределительную линию (8) на первое ответвление (15), делающее возможным соединение реактора (1) с по меньшей мере одной емкостью для хранения (2), и второе ответвление (16), которое делает возможным соединение реактора (1) со станцией загрузки (3). Перекачивающий насос (9) находится на распределительной линии (8) до соединения (14).

Производственная единица предпочтительно содержит устройство для контроля скорости потока и температуры PmB и поглотителя H2S. Устройство контроля включает в себя, в частности, механическую и/или электронную систему, способную приводить в действие клапаны (11), теплообменники (12) и/или дозирующий насос (13). Таким образом, устройство контроля позволяет программировать условия переноса PmB из реактора (1) к емкости для хранения (2) и/или из реактора (1) к станции загрузки (3) и/или из емкости для хранения (2) к станции загрузки (3). Более того, устройство контроля позволяет, в частности, применять конкретные настройки по параметрам температуры и количества поглотителя H2S, который будет введен в линию, в соответствии с заданным количеством PmB, подлежащей передаче, природой поглотителя H2S и PmB.

В соответствии с предпочтительным вариантом реализации, подготовка PmB включает в себя смешивание в реакторе (1) битумного основания и эластомерного полимера при температуре от 90°C до 220°C, предпочтительно между 140°C и 190°C, более предпочтительно между 170°C и 190°C. Битумное основание, используемое в способе из настоящего изобретения, содержит один или более битумов различного происхождения. Можно упомянуть, во-первых, битумы природного происхождения, которые содержатся в месторождениях природного битума, природного асфальта или битуминозных песков.

Битумы могут быть битумами, которые получаются после переработки неочищенной нефти. Битумы получаются после атмосферной и/или вакуумной перегонки нефти. Эти битумы могут быть, возможно, оксидированными, подвергшимися висбрейкингу и/или деасфальтированными. Битумы могут быть твердыми или мягкими битумами. Различные битумы, полученные в процессах переработки нефти, могут быть объединены друг с другом, для получения лучшего технического компромиссного решения. Используемые битумы также могут быть битумами, офлюсованными за счет добавления летучих растворителей, флюсов нефтяного происхождения, карбохимических флюсов и/или флюсов растительного происхождения.

Битумы, предпочтительно, выбирают из битумов для дорожного покрытия классов от 10/20 до 160/220 и из специальных битумов всех классов.

Предпочтительные доли битумного основания, присутствующего в битум-полимерной смеси, составляют от 90 масс. % до 99,3 масс. %, предпочтительно от 94 масс. % до 99 масс. %. Массовые проценты рассчитаны по отношению к общей массе полимер-битумной смеси.

Эластомерные полимеры, которые могут быть применены в способе в соответствии с настоящим изобретением, представляют собой полимеры, которые могут быть сшиты для формирования сети, улучшающей реологические свойства битум-полимерной смеси. В качестве примеров полимеров для битума можно упомянуть полибутадиены, полиизопрены, бутилкаучуки, полиакрилаты, полиметакрилаты, полихлоропрены, полинорборнены, полибутены, полиизобутены, полиолефины, такие как полиэтилены или полиэтилены высокой плотности, полипропилены, сополимеры этилена и винилацетата, сополимеры этилена и метилакрилата, сополимеры этилена и бутилакрилата, сополимеры этилена и малеинового ангидрида, сополимеры этилена и глицидилметакрилата, сополимеры этилена и глицидилакрилата, сополимеры этилена и пропилена, тройные сополимеры этилен/пропилен/диен (EPDM, ethylene/propene/diene), тройные сополимеры акрилонитрил/бутадиен/стирол (ABS, acrylonitrile/butadiene/styrene), тройные сополимеры этилен/акрилат или алкилметакрилат/глицидилакрилат или метакрилат и, в частности, тройной сополимер этилен/метилакрилат/глицидилметакрилат и тройные сополимеры этилен/алкилакрилата или метакрилат/малеиновый ангидрид и, в частности, тройной сополимер этилен/бутилакрилат/малеиновый ангидрид. Полимеры также могут быть полимерами, описанные в патентах компании-заявителя EP-A-1572807, EP-A-0837909 и EP-A-1576058.

Эластомерный полимер предпочтительно выбирают из статистических или блок-сополимеров стирола и сопряженного диена, такого как бутадиен, изопрен, хлоропрен, карбоксилированный бутадиен, карбоксилированный изопрен, и, более конкретно, он состоит из одного или более сополимеров, выбранных из блок-сополимеров, имеющих или не имеющих случайный шарнир в виде стирола и бутадиена, стирола и изопрена, стирола и хлоропрена, стирола и карбоксилированного бутадиена или также стирола и карбоксилированного изопрена.

Сополимер стирола и сопряженного диена и, в частности, в каждый из вышеуказанных полимеров предпочтительно имеет содержание стирола в пределах от 5 масс. % до 50 масс. % по отношению к сополимеру. Средневесовая молекулярная масса сополимера стирола и сопряженного диена, и, в частности, таковая у сополимеров, упомянутых выше, может составлять, например, от 10000 до 600000 Дальтон и, предпочтительно, от 30000 до 400000 Дальтон.

Предпочтительным полимером является сополимер на основе бутадиеновых звеньев и стирольных звеньев, такой, как блок-сополимер SB (styrene/butadiene), стирол/бутадиен, или блок-сополимер SBS (styrene/butadiene/styrene), стирол/бутадиен/стирол. Предпочтительные пропорции эластомерного полимера, присутствующего в битум-полимерной смеси составляют от 0,7 масс. % до 10 масс. %, предпочтительно от 1 масс. % до 6 масс. %. Массовые проценты рассчитаны по отношению к общей массе битум-полимерной смеси.

Битум-полимерную смесь, сформированную таким образом, выдерживают при этой температуре при перемешивании, пока не будет получена однородная битум-полимерная смесь. Длительность этого этапа зависит от нескольких факторов, в частности, от молекулярной массы эластомерного полимера, который нужно растворить в битумном основании, и от начального химического состава битумного основания. Затем к битум-полимерной смеси добавляют сшивающий агент, который является донором серы, и он вызывает сшивание эластомерного полимера с битумной матрицей.

Сшивание битум-полимерной смеси проводят при перемешивании путем нагревания при температуре для сшивания между 160 и 195°C в течение не менее 15 минут.

Количество сшивающего агента, который является донором серы, предпочтительно составляет от 0,05 масс. % до 5 масс. %, более предпочтительно от 0,05 масс. % до 0,5 масс. %. Массовые проценты рассчитаны по отношению к общей массе сшитой битум-полимерной композиции (PmB). Сшивающий агент, который является донором серы, предпочтительно выбирают из группы, состоящей из элементарной серы, полисульфидов с углеводородными остатками, ускорителей вулканизации, которые являются донорами серы, и их смесей.

Элементарная сера, которую можно использовать для формирования, полностью или частично, сшивающего агента, предпочтительно является серными цветами и, предпочтительно, кристаллизованной серой в орторомбической форме, известной под названием альфа-серы. Полисульфиды с углеводородными остатками, которые можно использовать для формирования, полностью или частично, сшивающего агента, могут быть выбраны из тех, которые определены в заявке на патент FR-A-2528439. Ускорители вулканизации, которые являются донорами серы, могут быть выбраны из меркаптобензотиазола (МБТ), тиурамов, тиурам полисульфидов, алкилфенолдисульфидов, дисульфидов, дитиокарбаматов и их производных. Для более подробной информации об ускорителях вулканизации, которые могут быть применены в качестве сшивающих агентов или в составе сшивающего агента, можно упомянуть, в качестве примера, заявки EP-A-0360656, EP-A-0409683 и EP-A-0582703, содержание которых включено в настоящее описание посредством ссылки, как и содержание заявки FR-A-2528439.

Для этого этапа подготовки PmB битумное основание, полимер и сшивающий агент вводят последовательно или одновременно в реактор (1) через одно или более входных отверстий (17), расположенных до реактора (1). Приготовленная таким образом PmB может быть перенесена из реактора (1) в емкость для хранения (2) и/или непосредственно на станцию загрузки (3) через распределительную линию (8). Перенос предназначен для заполнения одной или нескольких емкостей для хранения (2) и/или одной или нескольких транспортных средств (5). Загрузка PmB в транспортное средство (5) осуществляется стандартным способом через люк (18) емкости (4).

Во время передачи PmB поддерживают при температуре между 100°C и 220°C, предпочтительно между 120°C и 190°C, более предпочтительно между 140°C и 190°C, еще более предпочтительно между 160°C и 190°C. Снижение выбросов сульфида водорода (H2S) осуществляется с помощью прямой инжекции эффективного количества поглотителя H2S в ходе этапа переноса заранее определенного количества сшитой битум-полимерной композиции (PmB).

Инжекция в линию осуществляется путем непрерывного введения указанного поглотителя H2S в распределительную линию (8) после реактора (1) и до емкости для хранения (2) и станции загрузки (3).

Более того, инжекцию в линию предпочтительно осуществляют перед перекачивающим насосом (9), таким образом, чтобы ввести поглотитель H2S при турбулентном режиме и улучшить его реакционную способность. Введение поглотителя H2S осуществляется предпочтительно от начала потока и непрерывно до конца потока. Для того чтобы сделать это, дозирующий насос (13) приводится в действие и затем останавливается в то же время, что и перекачивающий насос (9), в начале и в конце передачи, соответственно. Поглотитель H2S предпочтительно вводят в распределительную линию (8) через ответвление (10) до перекачивающего насоса (9), чтобы способствовать перемешиванию поглотителя H2S в PmB.

Для того чтобы гарантировать непрерывную обработку H2S во всем потоке, дозирующий насос (13) приводят в действие предпочтительно немного раньше перекачивающего насоса (9) в начале передачи и затем останавливают немного позже перекачивающего насоса (9) в конце обработки. Количество поглотителя H2S, который будет введен в линию, вычисляется заранее в зависимости от количества сшитой битум-полимерной композиции (PmB), которую нужно выгрузить из реактора (1) в емкость для хранения (2) и/или на станцию загрузки (3). Система контроля переносов PmB к емкости или емкостям для хранения (2) и/или к загрузочной станции или станциям (3) может быть разработана в соответствии с любым известным способом. Система контроля переносов PmB определяет, в частности, скорость потока поглотителя H2S, вводимого в линию, как функцию, зависящую от нескольких параметров, в частности, от количества переносимой PmB, эффективности поглотителя H2S и температуры потока PmB, исходящего из реактора (1). Температура потока PmB, в частности, оказывает существенное влияние на количество выбрасываемого H2S, при этом более высокая температура обеспечивает большую интенсивность выброса H2S.

Массовый процент поглотителя H2S, вводимого в линию, по отношению к заданному количеству сшитой битум-полимерной композиции (PmB) предпочтительно составляет от 0,10% до 0,35%, предпочтительно между 0,2 и 0,3%.

Согласно другому варианту реализации, способ получения сшитой битум-полимерной композиции (PmB) предпочтительно включает в себя этап введения эффективного количества по меньшей мере одной добавки и/или по меньшей мере одного флюса и/или по меньшей мере одного разбавителя в сшитую битум-полимерную композицию (PmB) во время этапа переноса. Добавка и/или флюс и/или разбавитель могут быть введены по отдельности или одновременно с помощью независимого соединения на распределительной линии (8). В случае поглотителя H2S введение осуществляют путем прямой инжекции в распределительную линию (8) после реактора (1) и перед емкостью для хранения (2) и загрузочной станцией (3). Прямую инжекцию добавки и/или флюса и/или разбавителя предпочтительно проводят перед перекачивающим насосом (9).

Производственная единица включает в себя, например, дополнительное соединение, состоящее из узла «емкость/насос/ответвление» идентичного узлу для прямой инжекции поглотителя H2S (емкость 6) / дозирующий насос (13) / ответвление (10)).

В качестве альтернативы, тот же узел «емкость (6) / дозирующий насос (13) / ответвление (10)», используемый для ввода поглотителя H2S, может также служить для введения в линию добавки и/или флюса и/или разбавителя отдельно или в смеси. Смесь добавки, флюсующего агента, разбавителя и/или поглотителя H2S может быть введена в одно и то же время при условии, что каждый из компонентов указанной смеси является инертным по отношению к другим компонентам смеси. Смесь добавки, флюсующего агента, разбавителя и/или поглотителя H2S может быть получена в соответствии с любым известным способом, например, путем простого добавления компонентов смеси в одну емкость (6).

Количество добавки и/или флюсующего агента и/или разбавителя, вводимых параллельно, зависит от конечного применения PmB на месте и может варьировать от 0,1 масс. % до 40 масс. %, более предпочтительно от 0,1 масс. % до 30 масс. % по отношению к PmB.

Выбранные добавки являются теми, которые обычно используют для уменьшения температур применения и уплотнения смесей и асфальтов, приготовленных с применением этих PmB. Инжекция в линию этих добавок предпочтительно делает возможным уменьшение выброса газообразных продуктов сгорания, выбросов паров и H2S.

Добавку предпочтительно выбирают из группы, состоящей из природных смол растительного происхождения, смолистых соединений на основе таллового масла в его различных формах (сырой продукт, жирная кислота, смоляная кислота или древесная смола), восков типа Фишера-Тропша, восков эфиров жирных кислот синтетического, растительного или ископаемого происхождения и их смесей. Для более подробной информации о смолистых соединениях на основе таллового масла, которые могут быть применены в качестве добавок, можно упомянуть, в качестве примера, заявку WO 2010/134024 содержание которой включено в настоящее описание путем ссылки.

Добавка также может быть выбрана для улучшения механических, эластичных или реологических свойств PmB или для облегчения реализации PmB. Добавку предпочтительно выбирают из группы, состоящей из органогелевых соединений, полиаминов, фосфорных кислот, полифосфорных кислот, полиолефинов, возможно, замещенных эпоксидной группой или карбоновой кислотой, производных янтарного ангидрида и их смесей, как, например продукт реакции полиизобутилен-янтарного ангидрида и полиамина. Для получения примеров можно обратиться к заявке WO 2008/107551, содержание которой включено в настоящее описание посредством ссылки. Для более подробной информации о производных янтарного ангидрида, которые могут быть применены в качестве добавок, можно упомянуть, в качестве примера, заявки FR-A-201057845 и PCT/IB2011/054241 содержание которых включено в настоящее описание посредством ссылки. Флюсующий агент предпочтительно выбирают из углеводородных масел, имеющих пределы кипения при атмосферном давлении, определенные в соответствии со стандартом ASTM D 86-67, в диапазоне между 100 и 450°C и, более предпочтительно, между 150°C и 400°C. Такое углеводородное масло может быть, в частности, нефтяной фракцией ароматической природы, нефтяной фракцией нафтен-ароматической природы, нефтяной фракцией нафтен-парафиновой природы, нефтяной фракцией парафиновой природы или нефтью, полученной из угля. Такое углеводородное масло достаточно «тяжелое», чтобы ограничить испарение, когда его добавляют к PmB, и в то же время достаточно «легкое», чтобы быть удаленным в максимальном количестве после распределения PmB, содержащей его, с тем чтобы восстановить такие же механические свойства, как в PmB, приготовленной без применения флюсующего агента, после распределения при высоких температурах.

Кроме того, можно использовать растительный флюсующий агент или смесь по меньшей мере одного растительного флюсующего агента с по меньшей мере одним нефтяным углеводородным маслом. В качестве примера можно указать приложение WO 2008/077888, содержание которого включено в настоящее описание посредством ссылки.

Разбавитель может быть битумом или смесью битумов, как описано выше. В последнем случае, PmB, приготовленная в реакторе (1), представляет собой концентрированную PmB, предназначенную для разбавления. Сшитые битум-полимерные композиции (PmB), полученные непосредственно с помощью способа производства в соответствии с настоящим изобретением, обладают замечательными свойствами в отношении стабильности при хранении, когезии, способности к удлинению и сопротивления старению, гарантируя при этом снижение уровня выброса и высвобождения H2S, соответствующее административным требованиям безопасности. Композиции, полученные с помощью настоящего способа в соответствии с настоящим изобретением, являются особенно подходящими кандидатами для изготовления битумных вяжущих средств, которые могут быть реализованы, как они есть, в безводной форме, в виде эмульсии или в виде разжиженных битумов. Эти битумные вяжущие средства могут быть объединены в смеси с агрегатами для получения поверхностного слоя, горячей смеси, холодной смеси, холодной литой смеси, гравийной эмульсии. Композиции, полученные с помощью настоящего способа в соответствии с настоящим изобретением, могут быть применены в области дорожного строительства или промышленного строительства для производства слоев износа, уплотнительных мембран, мембрана или слоев первичной обработки.

ПРИМЕРЫ

Способ производства сшитой битум-полимерной композиции в соответствии с предшествующим уровнем техники T1 (контроль)

Контрольную сшитую битум-полимерную композицию T1 получали в соответствии с производственным способом, в котором поглотитель H2S вводится в массу в реактор (1), снабженный перемешивающим устройством и средством нагрева, перед этапом переноса.

Процесс производства включает в себя первый этап приготовления 52 тонн сшитой битум-полимерной композиции класса 25/55-60 (в соответствии со стандартом EN 14023) в реакторе, имеющем емкость около 52 тонн.

- Первый этап: приготовление сшитой битум-полимерной композиции

В реактор вводили нижеприведенные субстанции:

- 95 масс. % от массы битума прямой перегонки с проницаемостью 40 1/10 мм в соответствии со стандартом NF EN 1426;

- 5 масс. % блок-сополимера стирола/бутадиена с 25 масс. % стирола и 75 масс. % бутадиена, имеющего молекулярную массу 128000 Дальтон.

Смесь перемешивали с высокой интенсивностью, т.е. на высоком уровне сдвигания, для получения смеси, однородной в микронном масштабе, и нагревали при 185°C в течение приблизительно 4 часов. Затем добавляли серу (серный цвет) в количестве 0,13 масс. %. Смесь перемешивали при низкой интенсивности и нагревали при 190°C в течение 45 мин.

- Второй этап: обработка выбросов H2S и процесс переноса

Второй этап состоит в добавлении 2000 миллионных долей октоата цинка, содержащего 23% цинка (поглотителя). Жидкий октоат цинка вводили в массу в реактор 1, затем смесь перемешивали, одновременно поддерживая температуру 190°C в течение 4 часов. Долю акцептора рассчитывали по отношению к 52 тоннам сшитой битум-полимерной композиции, полученной после первого этапа.

Используемые количества были следующими: 49,3324 тонны битума, 2,6 тонн блок-сополимера стирол/бутадиен, 0,0676 тонн серы и 120 литров, т.е. примерно 2000 миллионных долей, поглотителя.

52 тонны сшитой битум-полимерной композиции, обработанной поглотителем таким образом, непосредственно переносили на станцию загрузки (3), для загрузки в два транспортных средства (5), имеющие емкость 26 м3 на цистерну. Загрузку в транспортное средство (5) осуществляли стандартным способом через люк (18) емкости (4) с помощью загрузочного рукава (не показан). Продолжительность загрузки составляет приблизительно 30 мин.

Способ получения сшитой битум-полимерной композиций C1 и C2 в соответствии с настоящим изобретением.

Две сшитые битум-полимерные композиции C1 и C2, в соответствии с изобретением, получали в соответствии с производственным способом, в котором поглотитель H2S вводится прямо в распределительную линию после реактора (1) и перед перекачивающим насосом (9). Сшитые битум-полимерные композиции C1 и C2 в соответствии с изобретением получали в соответствии со способом, идентичным способу для контрольной композиции T1, за следующим исключением: на втором этапе - значения процентной доли поглотителя H2S и, конкретно для композиции C2, - природа используемого битума.

- Второй этап: обработка выбросов H2S и процесс переноса. Второй этап состоит в добавлении поглотителя путем инжекции в линию указанного поглотителя после реактора 1, т.е. выходе из реактора 1 через дозирующий насос 13, и перед перекачивающим насосом 9. Поглотитель, содержащийся в емкости 6, инъецировали через конический инжекционный аппарат. Дозирующий насос 13 запрограммирован с помощью функции, зависящей от скорости потока сшитой битум-полимерной композиции, получаемой после первого этапа, чтобы непрерывно инъецировать соответствующее количество поглотителя в поток PmB. Температура полимер-битумной композиции с поперечными связями в распределительной линии на выходе из реактора 1 составляет примерно 177°C.

Пример 1

- Первый этап: приготовление сшитой битум-полимерной композиции класса 25/55-60 (в соответствии со стандартом EN 14023) из битума прямой перегонки с проницаемостью 40 1/10 мм в соответствии со стандартом NF EN 1426,

- Второй этап: обработка выбросов H2S с помощью инжекции в линию 2900 миллионных долей октоата цинка (поглотителя).

Пример 2

- Первый этап: подготовка сшитой битум-полимерной композиции класса 25/25-65 (в соответствии со стандартом EN 14023) из битума прямой перегонки с проницаемостью 60 1/10 мм в соответствии со стандартом NF EN 1426,

- Второй этап: обработка выбросов H2S с помощью прямой инжекции 2500 миллионных долей октоата цинка (поглотителя). Как и T1, сшитые битум-полимерные композиции C1 и C2 непосредственно переносили к загрузочной станции (3), для загрузки двух транспортных средств (5), имеющих вместимость 26 м3 на цистерну.

Измерение выбросов H2S

Для каждой сшитой битум-полимерной композиции T1, C1 и C2, содержащейся в транспортном средстве (5), были взяты образцы жидкой фазы и газовой фазы (свободное пространство над продуктом в емкости (4)) во время загрузки, а затем - разгрузки PmB после транспортировки на расстояние около 200 км, в основном по автомагистралям.

При отборе проб жидкой фазы, образцы, соответственно, брали при температуре загруженного битума, то есть близко к 170°C, и при температуре выгруженного битума, выше 160°C. Образцы анализировали с помощью пропускания азота через сшитую битум-полимерную композицию (PmB) с последующим измерением уровня H2S, захваченного азотом, с применением трубки Draeger в качестве типового детектора газа. Для газовой фазы использовали способ быстрой колориметрической дозиметрии с насосом для отбора проб и колориметрическими трубками типа Gastec, выпускаемыми GASTEC. Образцы отбирали приблизительно на глубине 50 см свободного пространства с газом емкости (4) транспортного средства (5).

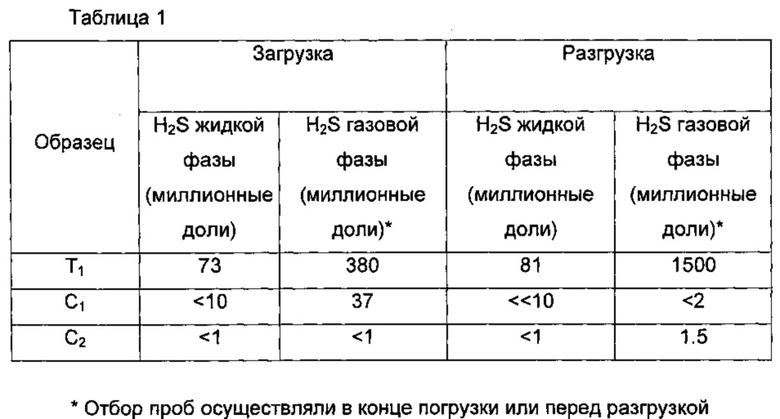

Результаты приведены ниже в Таблице 1 и соответствуют, для каждой композиции, T1, C1 и C2, средним значениям, полученным для образцов от двух транспортных средств (5).

Результаты показывают, что выбросы H2S существенно уменьшаются при способе производства соответствующем настоящему изобретению. В самом деле, по сравнению с контрольной композицией T1, композиции C1 и C2 определенно выделяют меньше H2S. В частности, выбросы H2S для C1 и C2 составляют менее 10 миллионных долей в жидкой фазе. Композиция C2 выделяет особенно низкое количество H2S, имея уровень выброса газовой и жидкой фазы менее 5 миллионных долей, как при загрузке, так и при разгрузке транспортного средства (5).

Настоящее изобретение не ограничивается описанными примерами. В частности, приготовление PmB может быть осуществлено с применением нескольких реакторов, расположенных в соответствии с любым известным способом, чтобы сделать возможной циркуляцию продуктов, содержащихся в указанных реакторах, на любом этапе приготовления PmB. Один из реакторов может, например, служить в качестве емкости для созревания. Производственная единица может, предпочтительно, содержать два реактора, соединенные друг с другом посредством трубопровода, снабженного перемешивающим устройством, например коллоидной мельницей типа Siefer, и расположенного в соответствии с любым известным способом, таким образом, чтобы сделать возможной гомогенизацию битум-полимерных композиций и сшитых битум-полимерных композиций при прохождении через указанное перемешивающее устройства в ходе этапа приготовления PmB.

Способ производства в соответствии с изобретением, а также производственная единица для осуществления такого способа замечательны тем, что они дают возможность удовлетворения требований безопасности и экологических требований, касающихся выбросов H2S. В частности, способ производства PmB предпочтительно позволяет добиться концентрации H2S, меньшей или равной 10 миллионным долям, предпочтительно - менее или равной 5 миллионным долям.

Способ производства, а также производственная единица в соответствии с настоящим изобретением делают возможным значительное снижение рисков контакта операторов с H2S при погрузке и/или разгрузке сшитых битум-полимерных композиций в автоцистерны или железнодорожные цистерны.

Изобретение относится к способу получения сшитой битум-полимерной композиции (PmB) со сниженным выбросом H2S, а также к производственной единице для осуществления такого процесса. Способ получения включает следующие последовательные этапы: (i) приготовление сшитой битум-полимерной композиции (PmB) в реакторе (i) и (ii) перенос заданного количества указанной композиции из реактора (1) в емкость для хранения (2) и/или непосредственно на станцию загрузки (3) с помощью распределительной линии (8), причем указанную композицию поддерживают при температуре от 100 до 220°C в течение указанного переноса. Снижение выбросов сульфида водорода (H2S) осуществляется с помощью прямой инжекции эффективного количества поглотителя сульфида водорода (H2S) во время этапа переноса. Инжекция осуществляется путем непрерывного введения указанного поглотителя сульфида водорода (H2S) в распределительную линию (8) после реактора (1) и перед емкостью для хранения (2) и/или станцией загрузки (3). 2 н. и 16 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

1. Способ получения сшитой битум-полимерной композиции со сниженным выбросом сульфида водорода, включающий следующие последовательные стадии:

(i) приготовление сшитой битум-полимерной композиции (PmB) в реакторе (1), и

(ii) перенос заданного количества указанной композиции из реактора (1) в емкость для хранения (2) и/или непосредственно на станцию загрузки (3) с помощью распределительной линии (8), причем указанную композицию (PmB) поддерживают при температуре от 100 до 220°С в течение указанного переноса, снижение выбросов сульфида водорода (H2S) осуществляют с помощью прямой инжекции эффективного количества поглотителя сульфида водорода (H2S) во время стадии переноса (ii), указанную инжекцию осуществляют путем непрерывного введения указанного поглотителя сульфида водорода (H2S) в распределительную линию (8) после реактора (1) и перед емкостью для хранения (2) и/или станцией загрузки (3).

2. Способ по п.1, отличающийся тем, что распределительная линия (8) содержит перекачивающий насос (9), способный генерировать турбулентный поток, и тем, что прямую инжекцию осуществляют перед перекачивающим насосом (9).

3. Способ по п.1, отличающийся тем, что поглотитель сульфида водорода (H2S) выбран из органических солей металлов, неорганических солей металлов и их смесей.

4. Способ по п.1, отличающийся тем, что поглотитель сульфида водорода (H2S) выбран из группы, состоящей из солей металлов, таких как карбоксилаты, нафтенаты, сульфонаты, оксидов металлов и их смесей.

5. Способ по п.1, отличающийся тем, что поглотитель сульфида водорода (H2S) выбран из карбоксилатов металлов.

6. Способ по п.1, отличающийся тем, что температура сшитой битум-полимерной композиции (PmB) во время переноса составляет от 140 до 190°С.

7. Способ по п.1, отличающийся тем, что перенос состоит из выгрузки из реактора (1) определенного количества сшитой битум-полимерной композиции (PmB) в виде направленного по каналу потока через распределительную линию (8) и тем, что введение поглотителя сульфида водорода (H2S) осуществляется с самого начала указанного потока и непрерывным образом до конца указанного потока.

8. Способ по п.1, отличающийся тем, что массовый процент поглотителя сульфида водорода (H2S), вводимого напрямую, по отношению к заранее определенному количеству сшитой битум-полимерной композиции (PmB) составляет от 0,10 до 0,35%.

9. Способ по п.8, отличающийся тем, что указанный массовый процент составляет от 0,2 до 0,3%.

10. Способ по п.1, отличающийся тем, что получение сшитой битум-полимерной композиции (PmB) включает в себя:

- смешивание в реакторе (1) от 90 до 99,3 мас.% битумного основания и от 0,7 до 10 мас.% эластомерного полимера при температуре от 90 до 220°С до получения однородной битум-полимерной смеси, причем массовые проценты рассчитывают по отношению к общей массе битум-полимерной смеси,

- сшивание указанной битум-полимерной смеси путем добавления от 0,05 до 5 мас.% сшивающего агента, который является донором серы, и нагревание для сшивания при температуре, составляющей от 160 до 195°С в течение по меньшей мере 15 мин, причем массовые проценты сшивающего агента рассчитывают по отношению к общей массе сшитой битум-полимерной композиции (PmB).

11. Способ по п.10, отличающийся тем, что однородную битум-полимерную смесь получают смешиванием в реакторе (1) от 94 до 99 мас.% битумного основания и от 1 до 6 мас.% эластомерного полимера при температуре от 140 до 190°С.

12. Способ по п.10, отличающийся тем, что сшивающий агент, который является донором серы, выбран из группы, состоящей из элементарной серы, полисульфидов с углеводородными остатками, ускорителей вулканизации, являющихся донорами серы, и их смесей.

13. Способ по п.10, отличающийся тем, что эластомерный полимер выбран из статистических или блок-сополимеров ароматического моновинилового углеводорода и сопряженного диена.

14. Способ по п.10, отличающийся тем, что количество сшивающего агента, который является донором серы, составляет от 0,05 до 0,5 мас.% по отношению к общей массе сшитой битум-полимерной композиции (PmB).

15. Способ по п.1, отличающийся тем, что он дополнительно включает этап введения эффективного количества по меньшей мере одной добавки и/или по меньшей мере одного флюсующего агента, и/или по меньшей мере одного разбавителя в сшитую битум-полимерную композицию (PmB) во время этапа переноса и тем, что указанное введение осуществляют путем прямой инжекции в распределительную линию (8) после реактора (1) и перед емкостью для хранения (2) и/или станцией загрузки (3).

16. Производственная единица сшитой битум-полимерной композиции (PmB) для осуществления способа по любому из пп.1-15, включающая:

- реактор (1), снабженный перемешивающим устройством и нагревательным средством,

- емкость для хранения (2) указанной сшитой битум-полимерной композиции (PmB),

- станция загрузки (3), предназначенная для загрузки указанной сшитой битум-полимерной композиции (PmB) в по меньшей мере одну емкость (4) транспортного средства (5) и

- средство для переноса (7) указанной композиции (PmB) из реактора (1) в станцию загрузки (3) и/или в емкость для хранения (2), отличающаяся тем, что она содержит емкость (6), предназначенную для хранения поглотителя H2S, и тем, что средство для переноса (7) включает в себя распределительную линию (8), снабженную перекачивающим насосом (9), способным генерировать турбулентный поток, и тем, что емкость (6) для поглотителя H2S соединена с распределительной линией (8) путем соединения ответвления (10) перед реактором (1) и после перекачивающего насоса (9).

17. Производственная единица по п.16, отличающаяся тем, что перекачивающий насос (9) представляет собой насос для откачки, снабженный по меньшей мере одним фильтром.

18. Производственная единица по п.16, отличающаяся тем, что дозирующий насос (13) установлен на ответвлении (10) на выходе из емкости (6) перед соединением с распределительной линией (8).

| JOHN GARCIA, "Sulfa-Check, Hydrogen Sulfide Abatement", Crude Oil Quality Group Conference, 29.09.2005, p | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5277250 A1, 11.01.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2-ТРИГАЛОИД- -3-ВОДОРОД(АЛКИЛ)-БУТАДИЕНА-1,3 | 1972 |

|

SU421683A1 |

| US 2005145137 A1, 07.07.2005 | |||

| СПОСОБ СШИВАНИЯ БИТУМНЫХ КОМПОЗИЦИЙ И ПОЛУЧАЕМЫЙ ПРИ ЭТОМ ПРОДУКТ | 2003 |

|

RU2296143C2 |

Авторы

Даты

2017-04-12—Публикация

2012-12-17—Подача