Настоящее изобретение относится к области химической технологии, в частности к установке для комбинированного получения фосфатных солей, например дикальцийфосфата и/или трикальцийфосфата, и сульфата калия.

Фосфатные соли и сульфат калия являются широко востребованными продуктами на современном рынке минеральных удобрений. Первые применяются для производства различных фосфорных удобрений, а сульфат калия сам по себе представляет калийное нехлорсодержащее удобрение. Поэтому разработка эффективного и высокорентабельного оборудования для их производства представляется актуальной темой современной химической технологии.

На настоящий момент известно достаточно большое количество работ, раскрывающих получение фосфатных солей посредством разложения фосфатной руды с использованием соляной кислоты. Так, например, в авторском свидетельстве SU 1470663 описано получение дикальцийфосфата в результате разложения фосфатного сырья 35%-соляной кислотой при скорости подачи последней 0,24-0,60 кг/ч на 100 г фосфорита в водной суспензии при температуре 35-40 С. Из документов SU 842083 и SU 994457 известно получение сложных удобрений из фосфорсодержащего сырья разложением его соляной кислотой, предусматривающее использование для этого разбавленной соляной кислоты (1-4%). Однако во всех этих работах не рассматривается источник соляной кислоты и не раскрывается оборудование для проведения процесса.

Наиболее близким к заявляемому изобретению является установка для производства фосфатов, содержащая узел солянокислотного выщелачивания, аппарат для подготовки раствора для нейтрализации, узел нейтрализации жидкой фазы и осаждения фосфатов, фильтр для выделения фосфатов, аппараты для промывки и сушки фосфатов (см. Джафаров И.Ф. Производство преципитата. Москва, Изд-во «Пищевая промышленность», 1975, С. 5-57). Известная установка предназначена для получения дикальцийфосфата, применяемого в качестве кормового фосфата, из костного шрота методом солянокислотного выщелачивания. При этом узел солянокислотного выщелачивания выполнен в виде реакторов (мацерационных аппаратов), последовательно объединенных в каскады (группы) или батареи спутным потоком соляной кислоты и продуктов солянокислотного выщелачивания, а узел нейтрализации жидкой фазы и осаждения фосфатов выполнен в виде нескольких реакторов (преципитаторов), последовательно объединенных друг с другом для обеспечения непрерывности процесса и снабженных емкостью для сбора и усреднения состава пульпы фосфатов, аппарат для подготовки раствора для нейтрализации является аппаратом для подготовки известкового молока, что позволяет хорошо перерабатывать высококачественное фосфатное сырье (костный шрот) без использования дополнительных устройств для разделения твердой и жидкой фаз на стадии выщелачивания (полутвердые органические отходы удаляются из реакторов вакуумным отсасыванием). Однако из-за отсутствия подобных устройств при подаче в переработку фосфатной руды, особенно руд низкого качества, твердые отходы выщелачивания засоряют реакторы блока нейтрализации и осаждения фосфатов, а затем и сам продукт - фосфатные соли. Это ограничивает производительность и область применения известной установки. Кроме того, для работы установки требуется внешний источник соляной кислоты - привозная соляная кислота, требуемое количество которой не всегда доступно технически и логистически, последнее удорожает производство фосфатов и также ограничивает ее область применения.

Поэтому задача изобретения заключалась в создании установки для разложения фосфатного сырья, включающей в себя блок получения необходимой для процесса соляной кислоты и позволяющей одновременно получать фосфатные соли и сульфат калия.

Поставленная задача была решена при помощи разработки новой установки для комбинированного получения фосфатных солей и сульфата калия, включающая

- блок получения сульфата калия и соляной кислоты из хлорида калия и серной кислоты, который содержит печь для получения сульфата калия, аппарат для получения абгазной соляной кислоты и узел подготовки соляной кислоты для выщелачивания, и

- блок получения фосфатов из фосфатного сырья, который содержит узел солянокислотного выщелачивания, аппарат для подготовки раствора для нейтрализации, связанный с ним трубопроводной магистралью узел нейтрализации жидкой фазы и осаждения фосфатов, последовательно установленные за ним и соединенные транспортными магистралями фильтр для выделения фосфатов, узел промывки фосфатов и аппарат для сушки фосфатов,

причем между узлом солянокислотного выщелачивания и узлом нейтрализации жидкой фазы и осаждения фосфатов расположен аппарат для разделения твердой и жидкой фаз после выщелачивания, который соединен с ними трубопроводными магистралями, а печь для получения сульфата калия через выход по газу соединена трубопроводом с аппаратом для получения абгазной соляной кислоты, а последний соединен трубопроводами через узел подготовки соляной кислоты для выщелачивания с узлом солянокислотного выщелачивания.

Основной технический результат настоящего изобретения заключается в возможности получения фосфатов из фосфатного сырья разного качества за счет оптимизации режимов и условий производства, оптимальных для данного сырья, при одновременном получении на установке ценного минерального удобрения - сульфата калия. Кроме того, установка согласно изобретению позволяет существенно снизить затраты на транспортировку необходимого сырья и оптимизировать энергетические затраты.

Предлагаемая согласно изобретению установка предназначена для получения следующих фосфатов: дикальцийфосфата, трикальцийфосфата, их смесей, а также смесей дикальцийфосфата, трикальцийфосфата с минералами, содержащими фосфаты, например с фторапатитом. Для производства фосфатов используется фосфатная руда (фосфорит, апатит) с содержанием пентооксида фосфора более 20%. Заявляемая установка позволяет получить товарный продукт (фосфат) - сухую фосфатную соль при использовании для выщелачивания (разложения фосфатной руды) соляной кислоты, вырабатываемой самой установкой. В предлагаемой установке получение соляной кислоты с использованием серной кислоты приводит к получению ценного бесхлорного калийного удобрения - сульфата калия. Количество абгазной соляной кислоты, необходимой для выщелачивания, прямо пропорционально объему производства сульфата калия, а концентрация ее может достигать 33% по массе, что позволяет подобрать оптимальные режимы выщелачивания в зависимости от вида и качества фосфатного сырья, в частности выбрать оптимальную концентрацию и норму расхода кислоты для большинства видов фосфатного сырья. Введение в установку блока получения сульфата калия и соляной кислоты из хлорида калия и серной кислоты, который содержит печь для получения сульфата калия и аппарат для получения абгазной соляной кислоты, позволяет реализовать производство сульфата калия на установке и получение на ней соляной кислоты для выщелачивания, а введение узла подготовки соляной кислоты для выщелачивания позволяет осуществить подготовку необходимого количества соляной кислоты заданной и оптимальной для сырья концентрации. Наличие при этом в блоке получения фосфатов из фосфатного сырья аппарата для подготовки раствора для нейтрализации и узла нейтрализации жидкой фазы и осаждения фосфатов позволяет получить требуемый качественный и количественный состав фосфатных солей в продукте фосфате, так же как и введение аппарата для разделения твердой и жидкой фаз после выщелачивания. При этом аппарат для разделения твердой и жидкой фаз после выщелачивания, фильтр для выделения фосфатов, узел промывки фосфатов обеспечивают высокую чистоту продукта, а аппарат для сушки завершает получение фосфатов в товарном виде. Благодаря указанной совокупности признаков предлагаемая установка обеспечивает получение товарных фосфатов из сырья разного качественного и количественного состава при непрерывности процесса и его высокой производительности.

Таким образом, в отличие от известного уровня техники изобретение впервые позволяет создать установку для производства товарных фосфатов из фосфатного сырья различного качества за счет оптимизации режимов и условий работы применительно к сырью или виду конечного продукта при использовании для выщелачивания фосфатного сырья абгазной соляной кислоты, получаемой в самой установке, и получить при этом новый для таких установок и ценный продукт - сульфат калия. Кроме того, для получения соляной кислоты в заявленной установке используют серную кислоту и хлорид калия, которые представляют собой доступное и дешевое сырье, что позволяет осуществить реализацию указанной установки в промышленных масштабах.

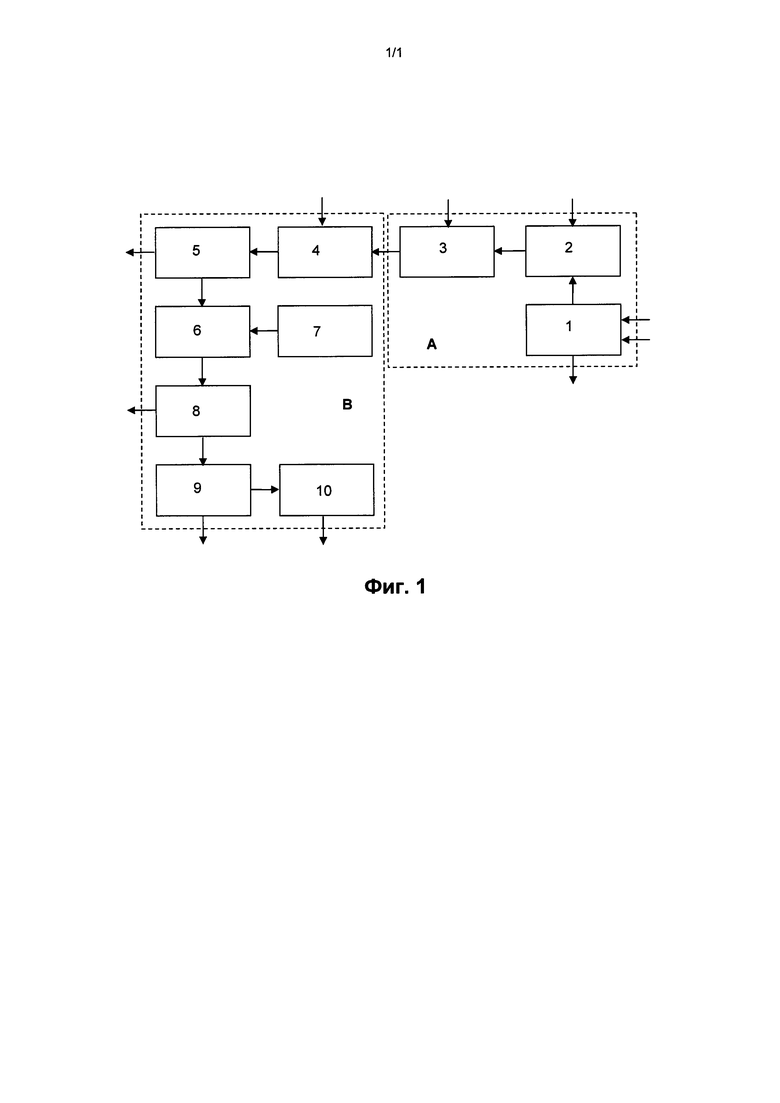

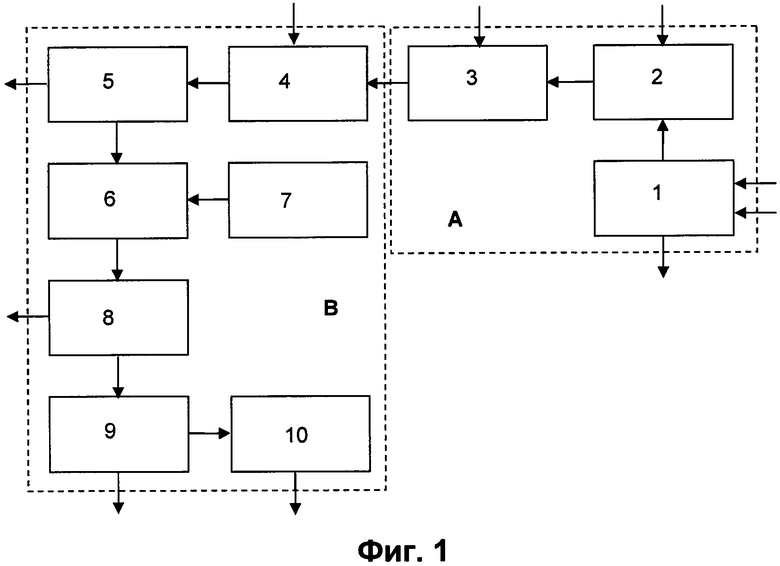

Фиг. 1 схематически иллюстрирует конструкцию и работу предлагаемой установки.

Установка для получения фосфатных солей и сульфата калия содержит блок получения фосфатов В, который включает в себя узел солянокислотного выщелачивания 4 с входами по фосфатному сырью и соляной кислоте, аппарат для разделения твердой и жидкой фаз после выщелачивания 5, узел нейтрализации жидкой фазы и осаждения фосфатов 6, аппарат для подготовки раствора для нейтрализации 7, фильтр для выделения фосфатов 8, узел промывки фосфатов 9, аппарат для сушки фосфатов 10, а также блок получения сульфата калия и соляной кислоты А, который содержит печь для получения сульфата калия 1, аппарат для получения абгазной соляной кислоты 2 и узел подготовки соляной кислоты для выщелачивания 3. При этом выход узла солянокислотного выщелачивания 4 соединен трубопроводом с входом аппарата для разделения твердой и жидкой фаз после выщелачивания 5, выход аппарата 5 по твердой фазе является выходом установки по твердому отходу, а его выход по жидкой фазе соединен трубопроводом со входом подачи жидкой фазы выщелачивания блока нейтрализации жидкой фазы и осаждения фосфатов 6, вход по раствору для нейтрализации блока нейтрализации жидкой фазы и осаждения фосфатов 6 соединен трубопроводом с выходом аппарата для подготовки раствора для нейтрализации 7, выход узла нейтрализации жидкой фазы и осаждения фосфатов 6 соединен трубопроводом со входом фильтра для выделения фосфатов 8, выход которого по фильтрату является выходом по жидкому отходу установки, а выход которого по фосфату связан транспортным средством через узел промывки фосфатов 9 с аппаратом для сушки фосфатов 10, выход аппарата 10 является выходом по товарному продукту установки, печь для получения сульфата калия 1 имеет входы по хлориду калия и серной кислоте и выход по продукту, а выход печи 1 по газу соединен трубопроводом со входом аппарата для получения абгазной соляной кислоты 2, аппарат для получения абгазной соляной кислоты 2 имеет также вход для подачи воды, а его выход соединен трубопроводом со входом узла для подготовки соляной кислоты для выщелачивания 3, второй вход которого является входом по воде, а выход узла для подготовки соляной кислоты для выщелачивания 3 соединен трубопроводом со входом по соляной кислоте с узлом солянокислотного выщелачивания 4.

Установка работает следующим образом. Хлорид калия и концентрированную серную кислоту подают в требуемом количестве в печь 1, где в результате высокотемпературной реакции образуется сульфат калия, выводимый из нее по транспортеру, горячие газы, содержащие газообразный хлористый водород, поступают из печи в аппарат для получения абгазной соляной кислоты 2. В аппарате 2 газы охлаждаются, хлористый водород абсорбируются водой, подаваемой в аппарат 2, и накапливается в аппарате 2 в виде соляной кислоты. При достижении абгазной соляной кислотой высокой концентрации она перекачивается по трубопроводу в узел для подготовки соляной кислоты для выщелачивания 3. В узле 3 осуществляется разбавление соляной кислоты до заданной концентрации и накопление соляной кислоты заданной концентрации в количестве, необходимом для работы установки. Одновременно в аппарате для подготовки раствора для нейтрализации 7 смешивается с водой нейтрализующий агент и происходит получение раствора для нейтрализации заданной концентрации (известкового молока, суспензии углекислого кальция и т.п.).

Фосфатное сырье требуемой степени дисперсности, например в виде фосфоритовой муки, в требуемом количестве подается в блок солянокислотного выщелачивания 4, одновременно туда подается соляная кислота требуемой концентрации и в заданном количестве из узла 3. В узле 4 под действием соляной кислоты происходит переход фосфатов в раствор и образование на выходе пульпы, содержащей преимущественно монокальцийфосфат, растворимые хлориды металлов и твердые примеси. Поступившая из узла 4 в аппарат для разделения твердой и жидкой фаз после выщелачивания 5 пульпа разделяется на твердую фазу, удаляемую из установки как твердый отход, и жидкую фазу в виде кислого раствора, содержащую преимущественно монокальцийфосфат и растворимые примеси. Поступивший в узел нейтрализации и осаждения фосфатов 6 кислый раствор фосфатов и растворимых примесей смешивается с раствором для нейтрализации, поступившим в требуемом количестве из аппарата для подготовки раствора для нейтрализации 7, при повышении рН смеси до требуемых величин происходит преобразование монокальцийфосфата в дикальцийфосфат (а при выборе соответствующего режима в трикальцийфосфат или в смеси фосфатов), который выпадает в осадок. Полученная в блоке 6 фосфатная пульпа поступает на фильтр для выделения фосфатов 8. Фильтрат из фильтра 8 преимущественно в виде растворов хлоридов кальция, магния и других примесей собирается и удаляется из установки как жидкий отход, а твердый осадок дикальций-фосфата (или соответственного иного фосфата) направляется в узел промывки фосфатов 9, где промывается водой и повторно фильтруется или разделяется по фазе (загрязненная промывочная жидкость сливается как жидкий отход), а затем подается в аппарат для сушки фосфата 10, с выхода которого получают готовый продукт - фосфат. Газы, выделяющиеся в блоках солянокислотного выщелачивания 4 и нейтрализации и осаждения 6, подвергаются абсорбции и очистке в соответствующих аппаратах (не показаны).

При изменении состава используемого фосфатного сырья в узле для подготовки соляной кислоты для выщелачивания 3 исходя из концентрированной абгазной соляной кислоты подготавливают оптимальную для данного сырья концентрацию соляной кислоты, которую в требуемом количестве, пропорциональном количеству и качеству сырья, направляют в узел выщелачивания 4, одновременно в аппарате для подготовки раствора для нейтрализации 7 осуществляется подготовка раствора нейтрализации требуемой концентрации и количества, в силу этого обеспечиваются оптимальные условия и режимы производства фосфатов.

Твердые отходы, получаемые с аппарата для разделения твердой и жидкой фаз после выщелачивания 5, утилизируются. Жидкие отходы с фильтра для выделения фосфатов 8 и с узла промывки 9 сливаются в море, а при отсутствии такой возможности подвергаются переработке в твердый отход или в товарные продукты известными способами, например выпариванием.

Сульфат калия, получаемый в печи 8, реализуется как ценное удобрение отдельно либо в составе смешанных или сложных удобрений.

Блоки, аппараты и узлы установки реализуются известным образом. Так узлы солянокислотного выщелачивания 4 и нейтрализации жидкой фазы и осаждения фосфатов 6 могут быть реализованы в виде одного или нескольких последовательно установленных реакторов (здесь и далее по тексту реактор - это емкость с мешалкой с патрубками ввода жидкой фазы и вывода пульпы, патрубком или люком (лотком и транспортером) для подачи дисперсного фосфатного сырья или нейтрализующего раствора), реакторы могут быть объединены в каскады или батареи, в том числе по принципу спутного потока, с подачей сырья, или соответственно нейтрализующего раствора в первый или в несколько реакторов каскада (батареи) узла 4 или 6. Узлы 4, 6 могут быть реализованы на основе многосекционных реакторов (экстракторов). Обязательным условием непрерывной работы установки в таком случае является наличие в узлах 4, 6 накопительного реактора - емкости с мешалкой или накопительной емкости без мешалки, в которой осуществляется сбор и усреднение состава пульпы выщелачивания или фосфатной пульпы перед разделением соответственно в аппарате 5 или на фильтре 8. В качестве накопительного реактора можно использовать последний реактор каскада или последнюю секцию многосекционного реактора. В случаях подачи фосфатного сырья или нейтрализующего раствора в несколько реакторов (секций) узлы 4, 6 могут содержать устройства распределения соответственно фосфатного сырья или раствора для нейтрализации по реакторам, которые, например, могут быть выполнены в виде емкости (реактора), которая имеет один вход и несколько выходов, соединенных трубопроводами с реакторами, и контрольно-измерительное и регулирующее оборудование.

Аппарат для подготовки раствора для нейтрализации 7 может быть выполнен в виде смесителя (реактора с мешалкой), в который дозируются заданные значения твердого нейтрализующего агента и воды.

Узел для подготовки соляной кислоты для выщелачивания 3 может быть реализован в виде нескольких накопительных емкостей, емкости со смесителем (реактор), оснащенных насосным, контрольно-измерительным и регулирующим оборудованием, объединенных трубопроводами.

Аппарат для разделения твердой и жидкой фаз после выщелачивания 5 может быть выполнен в виде традиционных устройств для разделения (сепараторов, фильтрующих аппаратов), например в виде фильтр-пресса.

Фильтр для выделения фосфатов 8 также реализуется традиционным образом в виде фильтрующих аппаратов различных типов, например фильтр-прессов, в том числе включающих узел промывки (карусельные, ленточные фильтры). Так, при использовании в качестве фильтра 8 ленточного фильтра промывку фосфата осуществляют путем подачи воды на часть ленточного фильтра. Для фильтрации и промывки фосфатов может быть использован барабанный вакуум-фильтр и т.п.

Узел промывки фосфата 9 и аппарат для сушки фосфатов 10 также реализуются известным образом. Так, в качестве отдельного узла для промывки может быть использована емкость с мешалкой и отстаиванием. Также можно использовать сушильные аппараты кипящего слоя, барабанные, туннельные сушилки и иные конструкции для промывки и сушки, традиционно используемые при производстве преципитата.

В качестве печи 1 могут быть использованы муфельная печь, обогреваемая газовым факелом, и другие типы печей. Аппарат для получения абгазной соляной кислоты 2 может быть реализован в виде последовательно соединенных друг с другом охладителей газов, например адиабатического типа, последовательности абсорберов, например в виде абсорбционной колонны, сборника-накопителя абгазной соляной кислоты.

Для перекачки и дозирования жидких и дисперсных сред, пульп в установке используется традиционное контрольно-измерительное и насосное оборудование, а для подачи твердого сырья, удаления продуктов и отходов могут быть использованы транспортеры, пневмотранспорт и иное оборудование.

В силу вышеизложенного предлагаемая установка может быть реализована и использована в промышленности.

Более детально изобретение поясняется далее в представленных примерах, которые, однако, не накладывают каких-либо ограничений на объем притязаний.

Пример

В печь с обогреваемым сводом 1 блока получения соляной кислоты А загружали сухой хлорид калия в количестве 51 кг/ч и в зону реакции осуществляли дозирование серной кислоты концентрацией 98% в количестве 35 кг/ч. Процесс проводили при температуре 400°С, при этом образовывался сульфат калия в количестве 62 кг/ч, который является бесхлорным калийным удобрением. Выделившийся хлористый водород в виде газа направляли на абсорбцию водой, где в трех последовательных колоннах абсорбции происходило образование 78 кг/ч 31% соляной кислоты. После разбавления водой до 12% соляную кислоту в количестве 200 кг/ч направляли в блок получения фосфатов из фосфатного сырья В.

В узел солянокислого выщелачивания 4, представляющий собой каскад реакторов с мешалкой, подавали фосфатное сырье в виде фосфатной муки фракцией 1-2 мм. Фосфатную муку в количестве 44 кг/ч направляли в первый реактор из каскада реакторов разложения руды. Туда же подавали 12% соляную кислоту в количестве 200 кг/ч. Процесс осуществляли при температуре 60°С и атмосферном давлении. Из системы реакторов пульпу, содержащую 4,9% фосфатов в пересчете на пентоксид фосфора и 4,2% нерастворимого осадка, подавали на фильтрацию. В процессе фильтрации нерастворимый осадок отделяли, а раствор фосфатов подавали в узел нейтрализации и осаждения фосфатов 6, представляющий из себя каскад реакторов с мешалками. При температуре 60°С и атмосферном давлении с помощью подачи в реакторы каскада 33% водяной пульпы карбоната кальция из аппарата подготовки раствора для нейтрализации 7 в количестве 30 кг/ч осуществляли частичную нейтрализацию реакционной массы. При этом достигалось повышение рН в зоне реакции до 3,5, за счет чего фосфаты переходили в нерастворимую в воде форму. Пульпу из реактора с содержанием 4,1% фосфатов в пересчете на пентоксид фосфора направляли на фильтрацию, где отделяли твердую фосфатную соль и в количестве 26 кг/ч на сухой продукт в виде влажного кека отправляли на промывку водой до содержания ионов хлора не более 0,1%, а затем на сушку до влажности 5%. Раствор 18%-ого хлорида кальция, отделившийся в процессе фильтрации, направляли на утилизацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ ФОСФАТНОЙ РУДЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2634936C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2003 |

|

RU2300496C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РУДЫ, СОДЕРЖАЩЕЙ СИЛИКАТЫ МАГНИЯ | 2006 |

|

RU2332474C2 |

| ПОЛУЧЕНИЕ ДВУХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ ПОСРЕДСТВОМ КОМБИНИРОВАННОГО СПОСОБА ИОННОГО ОБМЕНА И КРИСТАЛЛИЗАЦИИ | 2000 |

|

RU2238906C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЙ-АММОНИЙНОГО ФОСФАТА ИЗ САПОНИТОВОГО ШЛАМА | 2023 |

|

RU2818698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТА ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2801188C1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАГНИЙ-АММОНИЙ-ФОСФАТА ИЗ СТОЧНЫХ ВОД | 2022 |

|

RU2792126C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

Изобретение может быть использовано при получении фосфатных солей, таких как дикальцийфосфат и/или трикальцийфосфат, и сульфата калия. Установка для комбинированного получения фосфатных солей и сульфата калия включает блок получения сульфата калия и соляной кислоты из хлорида калия и серной кислоты. Указанный блок содержит печь для получения сульфата калия 1, аппарат для получения абгазной соляной кислоты 2 и узел подготовки соляной кислоты для выщелачивания 3. Блок получения фосфатов из фосфатного сырья содержит узел солянокислотного выщелачивания 4, аппарат для подготовки раствора для нейтрализации 7, связанный с ним трубопроводной магистралью узел нейтрализации жидкой фазы и осаждения фосфатов 6. Затем последовательно установлены соединенные транспортными магистралями фильтр для выделения фосфатов 8, узел промывки фосфатов 9 и аппарат для сушки фосфатов 10. Между узлом солянокислотного выщелачивания 4 и узлом нейтрализации жидкой фазы и осаждения фосфатов 6 расположен аппарат для разделения твердой и жидкой фаз после выщелачивания 5, который соединен с ними трубопроводными магистралями. Печь для получения сульфата калия 1 через выход по газу соединена трубопроводом с аппаратом для получения абгазной соляной кислоты 2, а последний соединен трубопроводами через узел подготовки соляной кислоты для выщелачивания 3 с узлом солянокислотного выщелачивания 4. Изобретение позволяет одновременно получать фосфатные соли и сульфат калия при снижении затрат. 5 з.п. ф-лы, 1 ил., 1 пр.

1. Установка для комбинированного получения фосфатных солей и сульфата калия, включающая:

- блок получения сульфата калия и соляной кислоты из хлорида калия и серной кислоты, который содержит печь для получения сульфата калия, аппарат для получения абгазной соляной кислоты и узел подготовки соляной кислоты для выщелачивания, и

- блок получения фосфатов из фосфатного сырья, который содержит узел солянокислотного выщелачивания, аппарат для подготовки раствора для нейтрализации, связанный с ним трубопроводной магистралью узел нейтрализации жидкой фазы и осаждения фосфатов, последовательно установленные за ним и соединенные транспортными магистралями фильтр для выделения фосфатов, узел промывки фосфатов и аппарат для сушки фосфатов,

причем между узлом солянокислотного выщелачивания и узлом нейтрализации жидкой фазы и осаждения фосфатов расположен аппарат для разделения твердой и жидкой фаз после выщелачивания, который соединен с ними трубопроводными магистралями, а печь для получения сульфата калия через выход по газу соединена трубопроводом с аппаратом для получения абгазной соляной кислоты, а последний соединен трубопроводами через узел подготовки соляной кислоты для выщелачивания с узлом солянокислотного выщелачивания.

2. Установка по п. 1, отличающаяся тем, что в качестве фосфатных солей получают дикальцийфосфат, трикальцийфосфат, их смеси, а также смеси дикальцийфосфата и/или трикальцийфосфата с минералами, содержащими фосфаты, в частности с фторапатитом.

3. Установка по п. 1, отличающаяся тем, что в аппарате для получения абгазной соляной кислоты образуется концентрированная соляная кислота.

4. Установка по п. 3, отличающаяся тем, что концентрация соляной кислоты, получаемой в аппарате для получения абгазной соляной кислоты, может достигать 33% масс.

5. Установка по п. 1, отличающаяся тем, что для получения фосфатных солей используют фосфатную руду с содержанием пентооксида фосфора более 20%.

6. Установка по п. 1, отличающаяся тем, что узлы солянокислотного вышелачивания и нейтрализации жидкой фазы и осаждения фосфатов реализованы в виде одного или нескольких последовательно установленных реакторов, которые могут быть объединены в каскады или батареи, в том числе по принципу спутного потока, с подачей сырья, или соответственно нейтрализующего раствора в первый или в несколько реакторов каскада или батареи.

| US 4328196 A1, 04.05.1982 | |||

| ДЖАФАРОВ И.Ф., Производство преципитата, Москва, Пищевая промышленность, 1975, сс | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ОБРАБОТКИ ФОСФАТНОЙ РУДЫ | 2004 |

|

RU2353577C2 |

| CN 101066771 A, 07.11.2007 | |||

| CN 203922756 U, 05.11.2014 | |||

| US 3919395 A, 11.11.1975 | |||

| US 4045543 A, 30.08.1977 | |||

| ЗАЖИМАЮЩЕЕ И ОТВИНЧИВАЮЩЕЕ УСТРОЙСТВО КЕРНОВОЙ БУРОВОЙ УСТАНОВКИ И КЕРНОВАЯ БУРОВАЯ УСТАНОВКА | 2019 |

|

RU2706145C1 |

Авторы

Даты

2017-04-12—Публикация

2016-04-04—Подача