Изобретение относится к способу и устройству для получения синтез-газа из твердых углеродсодержащих топлив (уголь, сланец, торф, бытовые и промышленные отходы, биоорганические отходы и т.п.), а именно, в электрическом плазменном газификаторе и может быть применено в энергетике, химической промышленности, металлургии, коммунальном хозяйстве, экологии.

Известен способ термической переработки отходов [RU 2104445, 10.02.1998, F23G 5/027], в котором отходы поступают непосредственно в шлаковую ванну расплава, полученную электрическим нагревом минеральной части отходов путем пропускания через него тока силой 3-5 кА. Авторы отмечают высокую степень разложения высокомолекулярных соединений за счет высокой температуры, 1400-1600°C, в шлаковой ванне расплава и, следовательно, значительного увеличения скоростей химических реакций и эффективности газификации.

Существенным недостатком указанного способа является то, что нагрев шлака осуществляют исключительно за счет использования дорогостоящей электрической энергии с высоким удельным расходом, до 3-4 кВт⋅ч/кг.

Известен способ и устройство [US 6021723, 8.02.2000, B01D 53/70, С10В 53/00, F23G 5/027], в котором авторы, используя струйные плазмотроны, при обработке опасных хлорорганических отходов получили синтез-газ с высоким содержанием Н2 и СО, а также товарную соляную кислоту.

Недостатком указанного изобретения является то, что используют исключительно дорогостоящую электрическую энергию с удельным расходом 2-3 кВт⋅ч/кг.

Известен плазменный газификатор для переработки углеродсодержащих материалов [Аньшаков А.С., Фалеев В.А., Даниленко А.А. и др. Исследования плазменной газификации углеродсодержащих техногенных отходов // Теплофизика и аэромеханика, 2007. Т 14, №4. С 639-650], представляющий собой футерованную печь с системой загрузки отходов, графитовыми электродами с источником питания, системой очистки и закалки синтез-газа, шлакоприемником. Отходы подаются через узел загрузки на поверхность расплавленного металла, находящегося в графитовом тигле. Выполненные исследования показали, что в составе полученного синтез-газа содержится более 90% объемных СО и Н2 для режимов без подачи воздуха в реакционную зону. Такой горючий газ пригоден для использования в энергетике для розжига пылеугольных потоков и в химической промышленности для синтеза моторных топлив. При этом удельные затраты электрической энергии составляют от 0,6 кВт⋅ч/кг до 1,2 кВт⋅ч/кг углеродсодержащего материала в зависимости от морфологического состава и его влажности.

Существенным недостатком указанного способа и устройства является то, что электродуговой нагрев осуществляют исключительно за счет использования дорогостоящей электрической энергии.

Известен способ и устройство [RU 2424468, 29.06.2006, F23G 5/027], в котором углеродсодержащий материал предварительно нагревают в отдельном газификаторе с рабочей температурой ниже температуры плавления золы (650-950)°C, затем все продукты низкотемпературной газификации (газообразные, парообразные, золу и угольный остаток) подают через специальный канал в электрический плазменный реактор, имеющий среднемассовую температуру (1200-1500)°C.

К недостаткам указанного изобретения следует отнести следующее:

1 - для осуществления указанного изобретения требуется изготовление дополнительного автономного низкотемпературного газификатора;

2 - при температурах ниже 800°C возможно отложение смолистых высокомолекулярных соединений на стенках этого газификатора и на стенках переходного канала, которые будут нарушать режим нагрева и режим перемещения продуктов, что может существенно увеличить расход тепла на газификацию;

3 - при температурах выше температуры плавления золы будет происходить зашлаковывание газификатора и увеличение расхода тепловой энергии;

4 - при обработке смеси различных материалов (например, бытовые отходы) возможна ситуация, когда локальная рабочая температура низкотемпературного газификатора будет выше температуры плавления золы для одного компонента смеси, а у другого компонента при этой температуре будут интенсивно выделяться смолистые высокомолекулярные соединения, что может привести к проблемам транспортировки из низкотемпературного газификатора в плазменный реактор и увеличению тепловых затрат;

5 - высокие удельные энергозатраты на переработку единицы массы отходов, составляющие 2-5 кВт⋅ч/кг.

Целью изобретения является уменьшение удельных затрат электрической энергии на переработку единицы углеродсодержащих материалов за счет уменьшения мощности дугового разряда.

Поставленная цель в предложенном способе и устройстве достигается тем, что в плазмохимическом реакторе располагают газовый нагреватель, содержащий пористую крупнозернистую среду.

Согласно изобретению в способе газификации твердого углеродсодержащего материала и получения синтез-газа, включающем шлюзовую загрузку обрабатываемого материала, низкотемпературную газификацию на рабочей поверхности газового нагревателя с пористой теплопроводной средой внутри, высокотемпературную газификацию на поверхности расплавленного шлака с помощью генератора дуговой плазмы, очистку и закалку синтез-газа, слив жидкого шлака, низкотемпературную газификацию выполняют на рабочей поверхности расположенного в плазмохимическом реакторе газового нагревателя с пористой крупнозернистой средой внутри, высокотемпературную газификацию на поверхности расплавленного шлака выполняют с помощью свободногорящей дуги, струйного плазмотрона и струйно-плавильного плазмотрона. В качестве рабочего газа для газового нагревателя используют получаемый синтез-газ.

Согласно изобретению в устройстве для газификации твердого углеродсодержащего материала, содержащем загрузочное устройство, газовый нагреватель с пористой теплопроводной средой внутри, плазмохимический реактор с генератором дуговой плазмы, устройство закалки и очистки синтез-газа, приемник шлака, газовый нагреватель расположен в плазмохимическом реакторе и содержит пористую крупнозернистую среду. В качестве генератора дуговой плазмы используют свободногорящую дугу, струйный плазмотрон или струйно-плавильный плазмотрон.

Уменьшение мощности дугового разряда достигается за счет использования газового нагревателя. Газовый нагреватель, предназначенный для низкотемпературной газификации, расположен в плазмохимическом реакторе и содержит пористую крупнозернистую среду, которая при прохождении через нее пламени горящего газа, нагревается и передает тепло рабочей поверхности нагревателя, при этом теплоотдача к обрабатываемому материалу и КПД устройства значительно увеличиваются.

В качестве рабочего газа для нагревателя может частично использоваться получаемый синтез-газ.

Способ газификации твердого углеродсодержащего материала и получения синтез-газа включает:

1) стадию шлюзовой загрузки, при которой углеродсодержащие материалы подают через загрузочное устройство на рабочую поверхность газового нагревателя;

2) стадию низкотемпературной газификации, происходящей при температуре 500-600°C на металлической рабочей поверхности газового нагревателя, имеющего слой пористой крупнозернистой среды.

На обрабатываемый материал действуют снизу основной тепловой поток от продуктов горения газа, а сверху и с боков потоки тепла от нагретого до среднемассовой температуры 1200°C газа и от излучения дугового разряда или плазменной струи. В результате материал нагревается, из него испаряется влага и выходят газообразные и парообразные летучие вещества, а на поверхности нагревателя остается минеральный и угольный остаток, который толкателем перемещают в зону действия электродуговой плазмы.

3) стадию перемещения с помощью толкателя твердых продуктов остатка процесса низкотемпературной газификации на поверхность расплавленного шлака в плазмохимическом реакторе;

4) стадию высокотемпературной газификации на поверхности расплавленного шлака с температурой (1300-1500)°C с помощью генератора дуговой плазмы, в качестве которого используют:

- графитовые электроды, стержневой и подовый,

- струйный плазмотрон,

- струйно-плавильный плазмотрон, например, выполненный по патенту RU 2464748.

Смолистые высокомолекулярные соединения под действием излучения дуги и конвективного нагрева от газовой среды газифицируются до Н2 и СО, а в случае локального превышения температуры плавления золы жидкий шлак стекает в зону действия плазмы дугового разряда самотеком.

5) стадию закалки и очистки синтез-газа, включающую подачу продуктов газификации через канал подачи синтез-газа в устройство закалки и очистки.

6) стадию слива избыточного слоя расплавленного шлака в шлакоприемник.

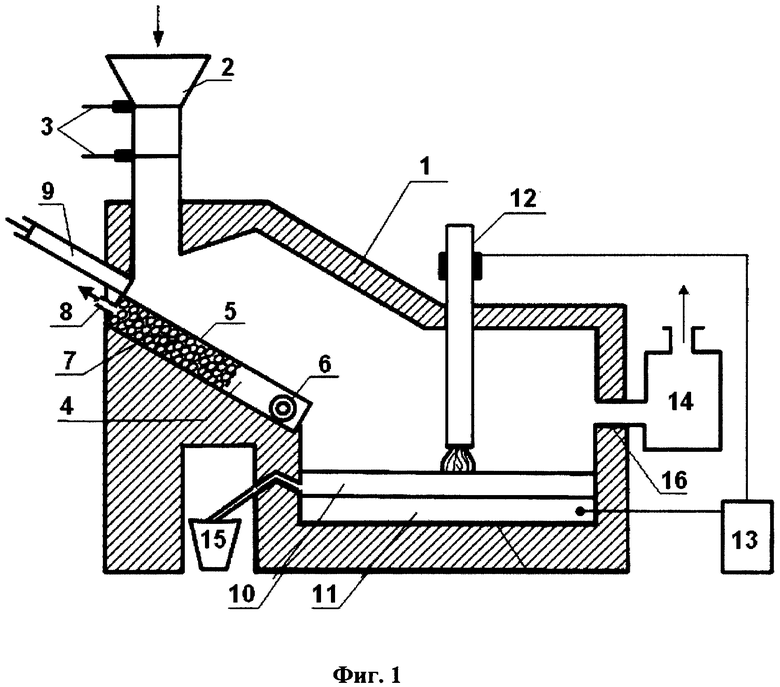

Способ осуществляют в устройстве плазменной газификации твердого углеродсодержащего материала и получения синтез-газа. На фиг. 1 приведена схема устройства. Где: 1 - плазмохимический реактор; 2 - загрузочное устройство; 3 - задвижки загрузочного устройства; 4 - газовый нагреватель; 5 - рабочая поверхность нагревателя; 6 - газовая горелка; 7 - слой пористой крупнозернистой среды; 8 - штуцер; 9 - толкатель; 10 - ванна расплава шлака; 11 - ванна металлического расплава; 12 - генератор дуговой плазмы (свободногорящая дуга, струйный плазмотрон или струйно-плавильный плазмотрон); 13 - источник питания; 14 - устройство закалки и очистки синтез-газа, 15 - приемник шлака; 16 - канал для подачи синтез-газа в устройство закалки и очистки.

Устройство представляет собой плазмохимический реактор 1 и включает загрузочное устройство 2 с двумя герметично закрывающимися задвижками 3; газовый нагреватель 4 с газовой горелкой 6, со слоем пористой крупнозернистой среды 7 внутри и штуцером 8 для отвода продуктов горения газа; толкатель 9 для перемещения продуктов низкотемпературной газификации в ванну шлакового расплава 10; графитовые электроды, струйный плазмотрон или струйно-плавильный плазмотрон 12, соединенный с источником питания 13; канал 16 для подачи синтез-газа в устройство закалки и очистки 14; ванну расплава шлака 10 с леткой для слива в приемник шлака 15; ванну металлического расплава 11, соединенную с источником питания 13.

Газовый нагреватель с пористой крупнозернистой средой, установленный в рабочем объеме устройства, служит для предварительного нагрева и низкотемпературной газификации углеродсодержащего материала при температуре (500-600)°C и последующей подачей минерального и угольного остатков в область действия электрической дуги с температурой на расплаве шлаковой ванны (1400-1600)°C для полной газификации углерода с получением высококалорийного синтез-газа, содержащего большое количество Н2 и СО.

Пример

Испытания газификатора проведены при раздельной и совместной работе газового нагревателя с фильтрующим пористым крупнозернистым слоем внутри и дугового разряда, создаваемого генератором дуговой плазмы. Мощность газового нагревателя составляла (2-4) кВт, внутри газового нагревателя происходило сгорание пропано-воздушной стехиометрической смеси, и продукты горения нагревали фильтрующий слой и через него рабочую поверхность нагревателя. При мощности газового нагревателя 2 кВт среднемассовая температура на поверхности нагревателя достигла величины 500°C через 40 минут после включения. При мощности дугового разряда 4,5 кВт среднемассовая температура в реакторе достигла 400°C через 30 минут после включения. Стационарный рабочий режим в рабочем пространстве (среднемассовая температура газа - 1200°C) достигался при мощности дуги 8 кВт и мощности газового нагревателя 2-3 кВт. При этом затраты электрической энергии снижались на 20-30% по сравнению с газификацией в плазмохимическом реакторе без газового нагревателя, а полученный синтез-газ при обработке древесных опилок имел состав: СО - 26,34%; Н2 - 60,7%; СН4 - 0,32%; N2 - 5,8%.

Таким образом, дополнительная теплота от газонагревателя приводит к снижению электрической мощности источника электродуговой плазмы на 20-30%, что способствует снижению удельных энергозатрат плазменной газификации топлив, а также увеличению ресурса работы плазмогенератора.

Также следует отметить, что получаемый синтез-газ отличается высокой калорийностью, 10-13 МДж/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ПЕРЕРАБОТКИ ТВЁРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ С АВТОМАТИЗИРОВАННОЙ СОРТИРОВКОЙ НЕОРГАНИЧЕСКОЙ ЧАСТИ И ПЛАЗМЕННОЙ ГАЗИФИКАЦИЕЙ ОРГАНИЧЕСКОГО ОСТАТКА | 2019 |

|

RU2731729C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| СПОСОБ ПЕРЕРАБОТКИ, ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ МЕДИЦИНСКИХ ОТХОДОВ | 2022 |

|

RU2799297C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА И ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2125082C1 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО МАТЕРИАЛА В ТОПЛИВНЫЕ КОМПОНЕНТЫ ПУТЕМ ГАЗИФИКАЦИИ (ПИРОЛИЗА) | 2014 |

|

RU2569667C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2406032C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ГАЛОГЕНОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2105928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2133780C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

Изобретение относится к способу и устройству для получения синтез-газа из твердых углеродсодержащих топлив и может быть применено в энергетике, химической промышленности, металлургии, коммунальном хозяйстве, экологии. Способ получения синтез-газа включает шлюзовую загрузку материала, низкотемпературную газификацию на рабочей поверхности расположенного в плазмохимическом реакторе газового нагревателя с пористой крупнозернистой теплопроводной средой внутри, высокотемпературную газификацию на поверхности расплавленного шлака с помощью свободногорящей дуги генератора дуговой плазмы, струйного плазмотрона и струйно-плавильного плазмотрона, очистку и закалку синтез-газа и слив жидкого шлака. Устройство содержит загрузочное устройство, газовый нагреватель с пористой теплопроводной средой внутри, плазмохимический реактор с генератором дуговой плазмы, устройство закалки и очистки синтез-газа, приемник шлака, при этом газовый нагреватель расположен в плазмохимическом реакторе и содержит пористую крупнозернистую среду. Изобретение обеспечивает уменьшение затрат электрической энергии. 2 н. и 2 з.п. ф-лы, 1 ил., 1 пр.

1. Способ газификации твердого углеродсодержащего материала и получения синтез-газа, включающий шлюзовую загрузку обрабатываемого материала, низкотемпературную газификацию на рабочей поверхности газового нагревателя с пористой теплопроводной средой внутри, высокотемпературную газификацию на поверхности расплавленного шлака с помощью генератора дуговой плазмы, очистку и закалку синтез-газа, слив жидкого шлака, отличающийся тем, что низкотемпературную газификацию выполняют на рабочей поверхности расположенного в плазмохимическом реакторе газового нагревателя с пористой крупнозернистой средой внутри, высокотемпературную газификацию на поверхности расплавленного шлака выполняют с помощью свободногорящей дуги, струйного плазмотрона и струйно-плавильного плазмотрона.

2. Способ по п. 1, отличающийся тем, что в качестве рабочего газа для газового нагревателя используют получаемый синтез-газ.

3. Устройство для газификации твердого углеродсодержащего материала, содержащее загрузочное устройство, газовый нагреватель с пористой теплопроводной средой внутри, плазмохимический реактор с генератором дуговой плазмы, устройство закалки и очистки синтез-газа, приемник шлака, отличающееся тем, что газовый нагреватель расположен в плазмохимическом реакторе и содержит пористую крупнозернистую среду.

4. Устройство по п. 4, отличающееся тем, что в качестве генератора дуговой плазмы используют свободногорящую дугу, струйный плазмотрон, струйно-плавильный плазмотрон.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТХОДОВ | 2006 |

|

RU2424468C2 |

| АНЬШАКОВ А.С., ФАЛЕЕВ В.А., ДАНИЛЕНКО А.А., УРБАХ Э.К., УРБАХ А.Э | |||

| ИССЛЕДОВАНИЕ ПЛАЗМЕННОЙ ГАЗИФИКАЦИИ УГЛЕРОДОСОДЕРЖАЩИХ ТЕХНОГЕННЫХ ОТХОДОВ | |||

| ТЕПЛОФИЗИКА И АЭРОМЕХАНИКА, 2007, ТОМ 14, НОМЕР 4 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1993 |

|

RU2104445C1 |

| US 6021723 A, 08.02.2000. | |||

Авторы

Даты

2017-04-12—Публикация

2015-10-19—Подача