Область техники

Настоящее изобретение относится к изготовлению деталей из композитного материала, и более конкретно, к изготовлению армирующих волокнистых структур для таких деталей.

Конкретной областью применения изобретения является изготовление деталей из композитного материала конструкционного назначения, то есть деталей, имеющих волокнистую армирующую структуру, которая уплотнена матрицей. Композитные материалы делают возможным изготовление деталей, которые имеют совокупный вес, который является меньшим, чем вес таких же деталей, когда они выполнены из металла.

В контексте изготовления волокнистых структур путем многослойного переплетения при изготовлении волокнистого армирования для детали из композитного материала, такого как лопатка авиационного двигателя, необходимо во время тканья структуры вытягивать нити как по направлению основы, так и по направлению утка, чтобы согласовывать сокращения толщины детали, например, в месте крепления или на задней кромке лопатки, чтобы получить волокнистую заготовку, которая имеет квази-конечную форму и размеры лопатки (то есть, которая представляет ее «окончательную форму»).

На участках волокнистой структуры, которые имеют большое число слоев нитей, вытягивание нитей оказывает незначительное влияние на вариации плотности волокон, каковая плотность остается относительно постоянной. Тем не менее, когда число слоев значительно сокращается, например когда остаются только четыре или меньше слоев нитей утка или нитей основы, то вариация плотности волокон становится слишком сильной, когда вытягивают еще один слой нитей.

Сущность изобретения

Задачей изобретения является создание волокнистых структур, доступных с квази-конечной формой и размерами детали из композитного материала, подлежащей изготовлению, в частности, на ее участках, которые имеют уменьшенную толщину, в то же время имеющие плотность волокон, минимально варьируемую на таких участках.

Для решения задачи предлагается волокнистая структура для армирования детали из композитного материала, причем указанная структура выткана в виде единого цельного куска многослойным переплетением между первым множеством слоев нитей, протяженных в первом направлении, и вторым множеством слоев нитей, протяженных во втором направлении,

причем структура отличается тем, что по меньшей мере одно из первого и второго множеств слоев нитей включает по меньшей мере один слой нитей с переменным весом, причем каждая нить с переменным весом выполнена из разделяемого комплекта индивидуальных нитей, каждая из которых имеет определенный вес; и

что волокнистая структура включает по меньшей мере один участок с уменьшенной толщиной, на котором нити с переменным весом имеют вес, который является меньшим, чем вес, составляемый указанными нитями с переменным весом перед указанным участком с уменьшенной толщиной.

При использовании нитей с переменным весом можно корректировать вес нитей в зависимости от сокращения числа слоев нитей на участках структуры, которые имеют меньшую толщину, тем самым регулируя вариацию плотности волокон, чтобы свести к минимуму такую вариацию. Отдельные нити, составляющие пряжу с переменным весом, могут быть постепенно извлечены из волокнистой структуры, тем самым обеспечивая возможность избежать любой внезапной вариации плотности волокон, в частности, на участках с малой толщиной, которые включают малое число слоев нитей.

В одном конкретном аспекте изобретения, вес каждой индивидуальной нити в пряже с переменным весом представляет собой дивизор веса указанной пряжи с переменным весом.

В еще одном аспекте изобретения, нити с переменным весом выбирают по меньшей мере из одного из следующих типов пряжи: крученая пряжа, многониточная пряжа и каркасные нитки.

В еще одном дополнительном аспекте изобретения, каждая нить с переменным весом имеет начальный вес 48К и состоит из одного из следующих разделяемых комплектов индивидуальных нитей:

- две индивидуальные нити, каждая с весом 24К;

- три индивидуальные нити, включающие одну с весом 24К и две другие с весом 12К каждая; и

- четыре нити, каждая с весом 12К.

Согласно одному конкретному признаку изобретения на участке с уменьшенной толщиной волокнистая структура имеет три слоя из первого множества слоев нитей и два слоя второго множества слоев нитей.

Согласно еще одному конкретному признаку изобретения участок с уменьшенной толщиной включает по меньшей мере одну зону, начиная от которой слой первого или второго множества слоев нитей прерывается, причем указанный прерванный слой нитей после этого заменяется на участке с уменьшенной толщиной индивидуальными нитями слоя из нитей с переменным весом, смежными с указанным прерванным слоем.

Изобретение также представляет деталь из композитного материала, включающую волокнистую структуру согласно изобретению, уплотненную матрицей. В частности, деталь может составлять лопатку авиационного двигателя.

Изобретение также представляет турбовинтовой двигатель, оснащенный многочисленными лопатками согласно изобретению.

Изобретение также представляет летательный аппарат, оснащенный по меньшей мере одним турбовинтовым двигателем согласно изобретению.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием неограничивающих вариантов его осуществления со ссылками на чертежи, на которых:

Фиг. 1 представляет схематический вид, показывающий многослойное переплетение волокнистой структуры для изготовления лопатки авиационного двигателя в одном варианте осуществления изобретения;

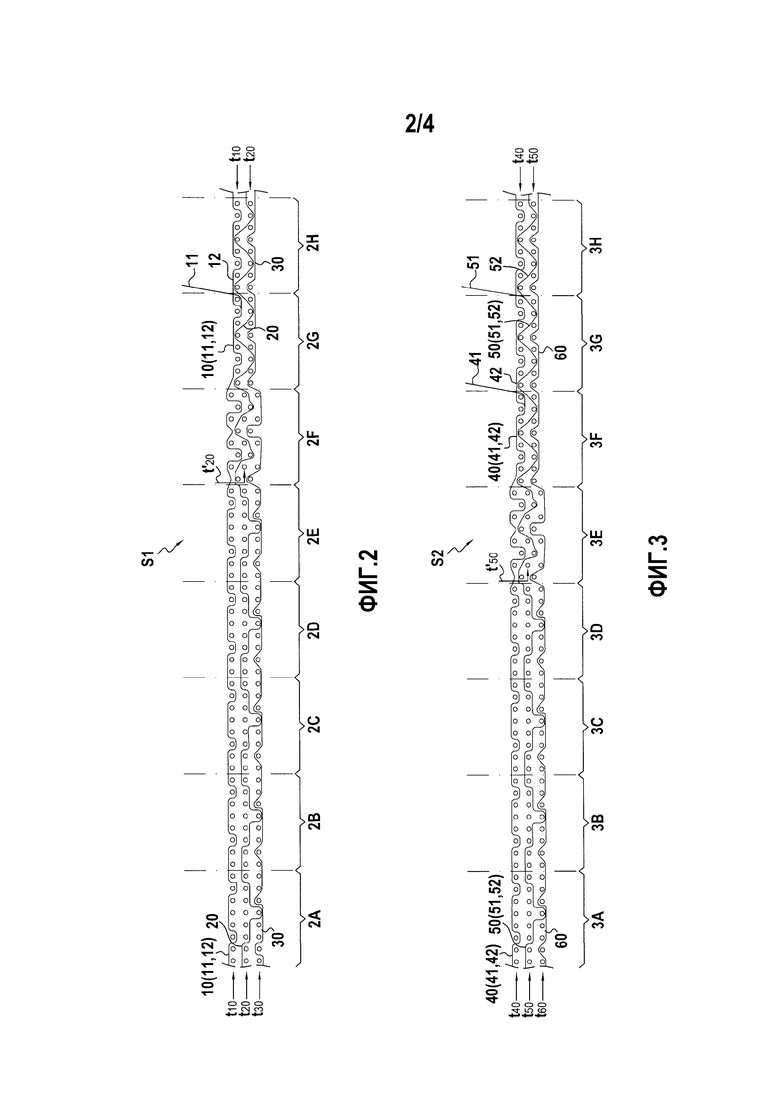

Фиг. 2А-2Н показывают восемь последовательных плоскостей переплетения уточной секции на участке волокнистой структуры из фиг. 1, которая должна сформировать заднюю кромку лопатки, которая должна быть изготовлена, в одном варианте осуществления изобретения;

Фиг. 3А-3Н показывают восемь последовательных плоскостей переплетения уточной секции на участке волокнистой структуры из фиг. 1, которая должна сформировать заднюю кромку лопатки, которая должна быть изготовлена, в еще одном варианте осуществления изобретения;

Фиг. 4А-4Н показывают восемь последовательных плоскостей переплетения уточной секции на участке волокнистой структуры из фиг. 1, которая должна сформировать заднюю кромку лопатки, которая должна быть изготовлена, в еще одном варианте осуществления изобретения;

Фиг. 5А-5Н показывают восемь последовательных плоскостей переплетения уточной секции на участке волокнистой структуры из фиг. 1, которая должна сформировать заднюю кромку лопатки, которая должна быть изготовлена, в еще одном варианте осуществления изобретения;

Фиг. 6 представляет схематический вид в изометрии волокнистой заготовки лопатки, полученной из волокнистой структуры согласно фиг. 1; и

Фиг. 7 представляет схематический вид в изометрии лопатки из композитного материала, полученной уплотнением заготовки согласно фиг. 1 с использованием матрицы.

Подробное описание вариантов осуществления изобретения

Изобретение в основном относится к изготовлению волокнистой структуры, пригодной для формирования волоконного армирования, называемой заготовками, для применения в производстве деталей из композитного материала, в частности лопаток авиационных двигателей, причем детали получают уплотнением волокнистых структур матрицей. Как правило, матрицу выполняют из смолы для композитных материалов, которые используются при температурах, которые являются относительно низкими, типично до 300°С, или на основе огнеупорного материала, такого как углерод или керамический материал, для термостойких конструкционных композитных материалов.

Фиг. 1 представляет весьма схематический вид волокнистой структуры 200 для формирования волоконного армирования лопатки авиационного двигателя.

Волокнистую структуру 200 получают многослойным переплетением, которое выполняют известным способом с использованием ткацкого станка жаккардового типа, имеющего пучок основных нитей или прядей 201, упорядоченных в виде многочисленных слоев, причем основные нити связаны уточными нитями 202, подобным образом размещенных в виде многочисленных слоев.

Волокнистая структура 200 выткана в форме ленты, протяженной главным образом по направлению Х, соответствующему продольному направлению лопатки, которая должна быть изготовлена. Волокнистая структура имеет толщину, которая варьирует таким образом, что определяется как функция продольной толщины профиля аэродинамической поверхности лопатки, которая должна быть изготовлена. На ее участке, который должен формировать заготовку корня, волокнистая структура 200 имеет увеличенную толщину 203, определяемую в зависимости от толщины корня лопатки, которая должна быть изготовлена и которая может быть выполнена, например, с использованием нитей с большим весом или с использованием вставки. Волокнистая структура 200 переходит в участок 204 с уменьшенной толщиной, который должен формировать хвостовик лопатки, с последующим участком 205, который должен формировать аэродинамическую поверхность лопатки. В направлении, перпендикулярном направлению Х, участок 205 имеет профиль с толщиной, которая варьирует между его краем 205а, который должен образовывать переднюю кромку лопатки, и его краем 205b, который должен формировать заднюю кромку лопатки, которая должна быть изготовлена.

Примеры изготовления волокнистой заготовки для формирования волоконного армирования лопатки авиационного двигателя подробно описаны, в частности, в следующих документах: US 7101154, US 7241112, и WO 2010/061140, содержание которых включено здесь ссылкой.

В описанных ниже примерах наружные поверхности, или «оболочки», волокнистой структуры изготавливают с использованием переплетения атласного типа, тогда как внутреннюю часть структуры выполняют с использованием переплетения интерлочного типа, как описано в документе WO 2006/136755, содержание которого включено здесь ссылкой. Термин «интерлочный», как используемый здесь, означает переплетение, в котором каждый слой основных нитей переплетается с многочисленными слоями уточных нитей таким образом, что все нити в данной колонке основы одинаково смещаются в плоскости переплетения.

Волокнистая структура согласно изобретению, в частности, но не исключительно, может быть выткана с использованием волокон, выполненных из углерода или из керамического материала, такого как карбид кремния. Плотность волокон в волокнистой структуре определяется локально как функция плотности нитей, присутствующих в рассматриваемом месте структуры.

Волокнистую структуру 200 формируют тканьем в виде единого цельного куска, и после того, как не использованные для тканья нити были срезаны, она должна иметь квази-конечную форму и размеры лопатки (то есть «окончательную форму»). Для этой цели на участках волокнистой структуры, на которых толщина является уменьшенной, таких как участки, находящиеся между кромками 205а и 205b структуры, толщину заготовки сокращают постепенным вытягиванием слоев основных нитей и уточных нитей во время тканья.

В соответствии с изобретением, волокнистая структура соткана из нитей, включающих по меньшей мере некоторые, которые представляют собой так называемые нити «переменного веса», то есть, нити, которые изготовлены из разделяемого комплекта индивидуальных нитей, каждая из которых имеет определенный вес, причем сумма весов всех индивидуальных нитей, составляющих пряжу с переменным весом, дает ее начальный вес.

Вес нити соответствует ее размеру (и, в зависимости от типа материала, составляющего нить, ее плотность будет варьировать так, что объем, который она занимает при данном весе, будет различным), и может быть определен разнообразными путями. В частности, он может быть определен как вес на единицу длины нити, что обычно выражается в «тексах», соответственно весу в граммах 1000 метров нити, или в децитексах (dtex) соответственно весу (в граммах) 10000 метров нити. Вес нити также может определяться как число филаментов, которые ее составляют. В таких обстоятельствах вес нити выражают в «К», что соответствует числу тысяч филаментов на нить. Например, нить «1К» имеет 1000 филаментов. Также могут быть использованы другие единицы измерения для указания веса нити, например, такие как ее метрический номер (Nm), выражающий число метров, составляющее один грамм нити.

В настоящем изобретении индивидуальные нити, составляющие пряжу с переменным весом, могут быть собраны воедино разнообразными путями. В частности, пряжа с переменным весом может представлять собой комбинированную пряжу, которая получается объединением многочисленных индивидуальных нитей без значительного скручивания.

Вес нитей с переменным весом преимущественно снижают, когда уменьшают толщину волокнистой структуры, путем вытягивания слоя нитей, чтобы свести к минимуму вариацию плотности волокон на этом участке с уменьшенной толщиной. Предпочтительно снижать вес нитей с переменным весом, когда волокнистая структура сокращается до четырех слоев (уткà или основы) или даже меньше. Это сокращение может быть применено одинаково эффективно к основным нитям, к уточным нитям, или как к основным, так и к уточным нитям. Местоположение волокнистой текстуры, из которого снижают вес нитей с переменным весом, зависит от места, в котором слой нитей (основных или уточных) вытягивают, чтобы сделать структуру более узкой.

Как разъясняется ниже, нити с переменным весом могут быть использованы для выполнения постепенного выхода из волокнистой структуры для нитей в слое нитей. Нити с переменным весом также могут быть применены для замещения нитей смежных слоев, которые были извлечены полностью из волокнистой структуры, некоторыми из индивидуальных нитей из нитей с переменным весом, сохраненных в слое, к которому они принадлежали первоначально, чтобы продолжить тканье этого слоя, тогда как другие индивидуальные нити выведены из продолжения тканья извлеченного смежного слоя структуры.

Ниже описаны примерные варианты исполнения волокнистой структуры для формирования армирования в композитном материале лопатки в соответствии с изобретением. Во всех этих примерах тканье выполняют на ткацком станке жаккардового типа.

Пример 1

Фиг. 2А-2Н показывают восемь последовательных плоскостей переплетения участка волокнистой структуры S1, полученной многослойным переплетением, причем уточные нити показаны в разрезе. Участок показанной волокнистой структуры S1 соответствует участку волоконного армирования, который находится на задней кромке лопатки из композитного материала, такой как участок 205b волокнистой структуры 200 на фиг. 1. Восемь плоскостей переплетения, показанных на фиг. 2А-2Н, соответствуют восьми последовательным стадиям вариации в переплетении структуры S1. Эти восемь плоскостей не полностью определяют переплетение структуры S1.

На фиг. 2А-2Е, волокнистая структура имеет три слоя уточных нитей t10, t20 и t30. На фиг. 2F полуслой из слоя t20 вытягивают так, чтобы оставить в структуре S1 только полуслой t’20. На фиг. 2G-2Н полуслой t’20 вытягивают так, чтобы оставить только два слоя t10 и t30 в структуре S1.

В плоскостях, показанных на фиг. 2А-2Н, нити или полуслои уточных нитей переплетены с тремя основными нитями 10, 20 и 30, причем основные нити 10 и 30 вытканы с переплетением атласного типа и основная нить 20 выткана с переплетением интерлочного типа. Основные нити 20 и 30 представляют собой нити, имеющие вес 48К, тогда как основная нить 10 представляет собой нить с переменным весом, выполненную в виде разделяемого комплекта двух индивидуальных нитей 11 и 12, причем каждая имеет вес 24К.

На фиг. 2G индивидуальную нить 11 нити 10 с переменным весом извлекают из структуры S1, причем переплетение продолжают с другой индивидуальной нитью 12, имеющей вес 24К.

Пример 2

Фиг. 3А-3Н показывают восемь последовательных плоскостей переплетения одного участка волокнистой структуры S2, полученной многослойным переплетением, причем уточные нити показаны в разрезе. Участок показанной волокнистой структуры S2 соответствует участку волоконного армирования, который находится на задней кромке лопатки из композитного материала, такой как участок 205b волокнистой структуры 200 на фиг. 1. Восемь плоскостей переплетения, показанных на фиг. 3А-3Н, соответствуют восьми последовательным стадиям вариации в переплетении структуры S2. Эти восемь плоскостей не полностью определяют переплетение структуры S2.

На фиг. 3А-3D волокнистая структура имеет три слоя уточных нитей t40, t50 и t60. На фиг. 3Е полуслой из слоя t50 вытягивают так, чтобы оставить в структуре S2 только полуслой t’50. На фиг. 3F-3Н полуслой t’50 вытягивают так, чтобы оставить только два слоя t40 и t60 в структуре S2.

В плоскостях, показанных на фиг. 3А-3Н, нити или полуслои уточных нитей переплетены с тремя основными нитями 40, 50 и 60, причем основные нити 40 и 60 вытканы с переплетением атласного типа и основная нить 50 выткана с переплетением интерлочного типа. Основные нити 40 и 50 представляют собой нити с переменным весом, причем каждая включает соответствующий разделяемый комплект из двух индивидуальных нитей 41 и 42, а также 51 и 52, причем каждая индивидуальная нить имеет вес 24К. Основная нить 60 представляет собой нить с весом 48К.

На фиг. 3F индивидуальную нить 41 нити 40 с переменным весом извлекают из структуры S2, причем переплетение продолжают с другой индивидуальной нитью 42 с весом 24К. На фиг. 3F индивидуальную нить 41 нити 40 с переменным весом извлекают из структуры S2, причем переплетение продолжают с другой индивидуальной нитью 42 с весом 24К. На фиг. 3G индивидуальную нить 51 нити 50 с переменным весом извлекают из структуры S2, причем переплетение продолжают с другой индивидуальной нитью 52 с весом 24К.

Пример 3

Фиг. 4А-4Н показывают восемь последовательных плоскостей переплетения одного участка волокнистой структуры S3, полученной многослойным переплетением, причем уточные нити показаны в разрезе. Участок показанной волокнистой структуры S3 соответствует участку волоконного армирования, который находится на задней кромке лопатки из композитного материала, такой как участок 205b волокнистой структуры 200 на фиг. 1. Восемь плоскостей переплетения, показанных на фиг. 4А-4Н, соответствуют восьми последовательным стадиям вариации в переплетении структуры S3. Эти восемь плоскостей не полностью определяют переплетение структуры S3.

На фиг. 4А-4С волокнистая структура имеет три слоя уточных нитей t70, t80 и t90. На фиг. 4D полуслой из слоя t80 вытягивают так, чтобы оставить в структуре S3 только полуслой t’80. На фиг. 3-4Н полуслой t’80 вытягивают так, чтобы оставить только два слоя t70 и t90 в структуре S3.

В плоскостях, показанных на фиг. 4А-4Н, нити или полуслои уточных нитей переплетены с тремя основными нитями 70, 80 и 90, причем основные нити 70 и 90 вытканы с переплетением атласного типа и основная нить 80 выткана с переплетением интерлочного типа. Основные нити 70, 80 и 90 представляют собой нити с переменным весом, причем каждая состоит из соответствующего разделяемого комплекта из двух индивидуальных нитей 71 и 72, 81 и 82, и 91 и 92, причем каждая индивидуальная нить имеет вес 24К.

На фиг. 4Е индивидуальную нить 71 нити 70 с переменным весом извлекают из структуры S3, причем переплетение продолжают с другой индивидуальной нитью 72 с весом 24К. На фиг. 4F индивидуальную нить 81 нити 80 с переменным весом извлекают из структуры S3, причем переплетение продолжают с другой индивидуальной нитью 82 с весом 24К. На фиг. 4G индивидуальную нить 91 нити 90 с переменным весом извлекают из структуры S3, причем переплетение продолжают с другой индивидуальной нитью 92 с весом 24К.

Пример 4

Фиг. 5А-5Н показывают восемь последовательных плоскостей переплетения одного участка волокнистой структуры S4, полученной многослойным переплетением, причем уточные нити показаны в разрезе. Участок показанной волокнистой структуры S4 соответствует участку волоконного армирования, который находится на задней кромке лопатки из композитного материала, такой как участок 205b волокнистой структуры 200 на фиг. 1. Восемь плоскостей переплетения, показанных на фиг. 5А-5Н, соответствуют восьми последовательным стадиям вариации в переплетении структуры S4. Эти восемь плоскостей не полностью определяют переплетение структуры S4. На фиг. 5А-5В волокнистая структура включает три слоя уточных нитей t100, t110 и t120. На фиг. 5С полуслой из слоя t110 вытягивают так, чтобы оставить в структуре S4 только полуслой t’110. На фиг. 5D-5Н полуслой t’110 вытягивают так, чтобы оставить только два слоя t100 и t120 в структуре S4.

В плоскостях, показанных на фиг. 5А-5F, слои или полуслои уточных нитей переплетены с тремя основными нитями 100, 110 и 120, причем основные нити 100 и 120 вытканы с переплетением атласного типа, и основная нить 110 выткана с переплетением интерлочного типа.

Оснóвная нить 100 представляет собой нить с переменным весом, выполненную из разделяемого комплекта из четырех индивидуальных нитей 101-104, каждая с весом 12К. Оснóвные нити 110 и 120 представляют собой нити с переменным весом, причем каждая выполнена из разделяемого комплекта двух индивидуальных нитей 111 и 112, и 121 и 122 соответственно, причем каждая индивидуальная нить имеет вес 24К.

На фиг. 5D индивидуальную нить 101 нити 100 с переменным весом извлекают из структуры S4, причем переплетение продолжают с тремя остальными индивидуальными нитями 102, 103 и 104, каждая с весом 12К.

На фиг. 5Е индивидуальную нить 111 нити 110 с переменным весом извлекают из структуры S4, причем переплетение продолжают с другой индивидуальной нитью 112, имеющей вес 24К.

На фиг. 5F индивидуальную нить 121 нити 120 с переменным весом извлекают из структуры S4, причем переплетение продолжают с другой индивидуальной нитью 122, имеющей вес 24К.

На фиг. 5G индивидуальную нить 112 извлекают из структуры S4 таким образом, что уже больше не остается никаких индивидуальных нитей, происходящих из нити 110 с переменным весом. Переплетение индивидуальной нити 112 в сердцевине продолжают с индивидуальными нитями 103 и 104, каждая с весом 12К, тогда как переплетение на оболочке продолжают с индивидуальной нитью 102 с весом 12К.

По завершении тканья волокнистой структуры нити, не использованные для переплетения, обрезают, и, в частности, те, которые были извлечены из текстуры на участках вытягивания в непрерывной поверхности и в прерывной поверхности. Этим получают волокнистую заготовку 300, показанную на фиг. 6, каковая заготовка выткана в виде единого цельного куска.

После этого волокнистую заготовку 300 уплотняют, чтобы сформировать лопатку 10 из композитного материала, как показано на фиг. 7. Волокнистую заготовку, которая должна составлять волоконное армирование детали, которая должна быть изготовлена, уплотняют заполнением пор заготовки по всему ее объему или в части объема, материалом, который составляет матрицу. Это уплотнение выполняют известным способом с использованием жидкостной технологии или газовой технологии (химическая инфильтрация из паровой фазы (CVI)), или даже с использованием обеих этих технологий, одной после другой.

Жидкостная технология состоит в пропитывании заготовки жидкой композицией, содержащей прекурсор для материала матрицы. Прекурсор, как правило, находится в форме полимера, такого как высокоэффективная эпоксидная смола, возможно, разбавленная растворителем. Заготовку помещают в литейную форму, пригодную для герметичного закрывания, с выемкой, которая имеет форму готовой сформованной лопатки. После этого литейную форму закрывают и жидкий прекурсор матрицы (например, смолу) нагнетают во всю выемку, чтобы пропитать всю волокнистую структуру заготовки.

Прекурсор преобразуется в матрицу, то есть полимеризуется, при проведении термической обработки, как правило, нагреванием литейной формы после удаления любого растворителя и отверждения полимера, причем заготовку продолжают выдерживать в литейной форме, которая имеет форму, соответствующую форме детали, которая должна быть изготовлена.

Когда матрицу формируют из углерода или керамического материала, термическая обработка состоит в пиролизе прекурсора, чтобы преобразовать матрицу в углеродную или керамическую матрицу, в зависимости от используемого прекурсора и от условий пиролиза. В качестве примера, жидкие прекурсоры для керамического материала, в частности для SiC, могут представлять собой смолы типа поликарбосилана (PCS), или типа полититанокарбосилана (PTCS), или типа полисилазана (PSZ), тогда как жидкие прекурсоры углерода могут представлять собой смолы, имеющие относительно высокое содержание кокса, такие как фенольные смолы. Многочисленные последовательные циклы, каждый с выполнением стадий от пропитки до термической обработки, могут быть проведены для достижения желательной степени уплотнения.

Согласно одному аспекту изобретения, в частности, при формировании органической матрицы, волокнистая заготовка может быть уплотнена общеизвестным способом литьевого прессования смол (RTM). В RTM-способе волокнистую заготовку помещают в литейную форму, имеющую внешнюю форму детали, которая должна быть изготовлена. Внутрь объема литейной формы, которая содержит волокнистую заготовку, нагнетают термореактивную смолу. Как правило, устанавливают градиент давления в указанном внутреннем пространстве между местом, где впрыскивают смолу, и отверстиями для выхода смолы, чтобы регулировать и оптимизировать процесс пропитки заготовки смолой.

В известном способе волокнистая заготовка также может быть уплотнена с использованием газовой технологии химической инфильтрации из паровой фазы (CVI) матрицы. Волокнистую заготовку, соответствующую волоконному армированию лопатки, которая должна быть изготовлена, помещают в печь, в которую подают реакционный газ. Давление и температуру, которые имеют место внутри печи, и состав газа выбирают таким образом, чтобы позволить газу диффундировать внутрь пор заготовки с образованием в ней матрицы в результате осаждения твердого материала в сердцевине материала в контакте с волокнами, причем твердый материал образуется из компонента газа, который разлагается, или получается в результате реакции между многочисленными компонентами, в отличие от условий давления и температуры, которые характерны для методов химического осаждения из паровой фазы (CVD), которые ведут к осаждению, протекающему только на поверхности материала.

SiC-матрица может быть сформирована с использованием метилтрихлорсилана (MTS), который образует SiC в результате разложения MTS, тогда как углеродная матрица может быть получена с использованием газообразных углеводородов, таких как метан и/или пропан, которые образуют углерод при крекинге.

Выполнение уплотнения также возможно сочетанием жидкостной технологии и газовой технологии, чтобы упростить исполнение, ограничить затраты и ограничить число технологических циклов, в то же время по-прежнему получая характеристики, которые являются удовлетворительными для предполагаемого применения.

После уплотнения получают лопатку 400 из композитного материала, как показано на фиг. 7, которая включает корень 403 на ее нижней части, которая составлена волокнистой структурой 200 с увеличенной толщиной 203, который переходит в хвостовик 404, сформированный участком 204 структуры 200 с уменьшенной толщиной, и в аэродинамическую поверхность 405, сформированную участком 205 волокнистой структуры 200 и протяженную перпендикулярно относительно продольного направления лопатки между передней кромкой 405а и задней кромкой 405b.

Изобретение относится к волокнистой структуре (S1) для армирования детали из композитного материала, причем указанная структура выткана в виде единого цельного куска многослойным переплетением между первым множеством слоев нитей (t10, t20, t30), протяженных в первом направлении, и вторым множеством слоев нитей (10, 20, 30), протяженных во втором направлении. Второе множество слоев нитей включает по меньшей мере один слой нитей (10) с переменным весом, причем каждая нить с переменным весом выполнена в виде разделяемого комплекта индивидуальных нитей (11, 12), каждая из которых имеет определенный вес. Волокнистая структура (S1) включает по меньшей мере один участок (2G) с уменьшенной толщиной, на котором нить (10) с переменным весом имеет вес, который является меньшим, чем вес, который она имела до указанного участка с уменьшенной толщиной. 5 н. и 8 з.п. ф-лы, 7 ил.

1. Волокнистая структура для армирования детали из композитного материала, причем указанная структура выткана в виде единого цельного куска многослойным переплетением между первым множеством слоев нитей, протяженных в первом направлении, и вторым множеством слоев нитей, протяженных во втором направлении,

в которой, по меньшей мере, одно из первого и второго множеств слоев нитей включает по меньшей мере один слой нитей с переменным весом, причем каждая нить с переменным весом выполнена из разделяемого комплекта индивидуальных нитей, каждая из которых имеет определенный вес; и

в которой волокнистая структура включает по меньшей мере один участок с уменьшенной толщиной, на котором нити с переменным весом имеют вес, который является меньшим, чем вес, составляемый указанными нитями с переменным весом перед указанным участком с уменьшенной толщиной.

2. Структура по п. 1, в которой вес каждой индивидуальной нити из нитей с переменным весом представляет собой дивизор веса указанной нити с переменным весом.

3. Структура по п. 1, в которой нити с переменным весом представляют собой комплекты нитей.

4. Структура по п. 1, в которой каждая нить с переменным весом имеет начальный вес 48К и выполнена из одного из следующих разделяемых комплектов индивидуальных нитей:

- две индивидуальные нити, каждая с весом 24К;

- три индивидуальные нити, включающие одну с весом 24К и две другие с весом 12К каждая; и

- четыре нити, каждая с весом 12К.

5. Структура по п. 1, в которой на участке с уменьшенной толщиной волокнистая структура имеет три слоя из первого множества слоев нитей и два слоя второго множества слоев нитей.

6. Структура по п. 1, в которой участок с уменьшенной толщиной включает по меньшей мере одну зону, начиная от которой слой первого или второго множества слоев нитей прерывается, причем указанный прерванный слой нитей после этого заменяется на участке с уменьшенной толщиной индивидуальными нитями слоя из нитей с переменным весом, смежных с указанным прерванным слоем.

7. Деталь из композитного материала, включающая волоконное армирование, уплотненное матрицей из смолы, в которой волоконное армирование формируют из волокнистой структуры по любому из пп. 1-6, и уплотняют матрицей.

8. Деталь по п. 7, отличающаяся тем, что она формирует лопатку авиационного двигателя.

9. Деталь по п. 8, отличающаяся тем, что участок волокнистой структуры с уменьшенной толщиной соответствует участку волоконного армирования, который образует заднюю кромку лопатки.

10. Турбовинтовой двигатель, включающий многочисленные лопатки по п. 9.

11. Летательный аппарат по меньшей мере с одним турбовинтовым двигателем по п. 10.

12. Способ изготовления волокнистой структуры для армирования детали из композитного материала, в котором ткутволокнистую структуру в виде единого цельного куска многослойным переплетением между первым множеством слоев нитей, протяженных в первом направлении, и вторым множеством слоев нитей, протяженных во втором направлении, причем по меньшей мере одно из первого и второго множеств слоев нитей включает по меньшей мере один слой нитей с переменным весом, причем каждая нить с переменным весом выполнена из разделяемого комплекта индивидуальных нитей, каждая из которых имеет определенный вес; и дополнительно сокращают вес нити с переменным весом во время тканья, по меньшей мере, одного участка с уменьшенной толщиной в волокнистой структуре.

13. Способ по п. 12, в котором во время тканья уменьшенной толщины в волокнистой структуре слой из первого или второго множеств слоев нитей прерывается, причем указанный прерванный слой нитей после этого заменяется на участке с уменьшенной толщиной индивидуальными нитями слоя из нитей с переменным весом, смежных с указанным прерванным слоем.

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 1987 |

|

SU1526285A1 |

| JPH 09157993 A, 17.06.1997 | |||

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2004 |

|

RU2354455C2 |

| ПЛОСКАЯ ТКАНЬ ДЛЯ ФОРМИРОВАНИЯ СТРУКТУРЫ, ИМЕЮЩЕЙ ТРЕХМЕРНУЮ КОНФИГУРАЦИЮ | 2002 |

|

RU2225902C1 |

Авторы

Даты

2017-04-17—Публикация

2012-12-10—Подача