ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к узлу оцинкованных стальных элементов. Более конкретно, изобретение относится к так называемым кабельным лоткам лестничного типа, то есть, открытым кабельным каналам, используемым для опоры электрических кабелей, а также к другим настенным или потолочным вспомогательным конструкциям, используемым в средах, которые по отношению к обычной углеродистой стали могут быть коррозийными.

УРОВЕНЬ ТЕХНИКИ

Узлы оцинкованных стальных элементов являются широко распространенными в строительной промышленности, поскольку они объединяют в себе свойства высокой механической прочности с обычно достаточно высокой коррозионной стойкостью.

Такие узлы могут быть использованы как на открытом воздухе, так и внутри помещений. Для того чтобы обеспечить требуемую механическую жесткость, в качестве конструктивного материала очень распространенной является сталь, предпочтительно, углеродистая сталь. Нержавеющая сталь является менее предпочтительной, несмотря на ее высокую коррозионную стойкость, поскольку она более дорогостоящая, а ее наиболее используемые сорта - менее удовлетворительны с точки зрения механических свойств. Поэтому углеродистую сталь часто предпочитают обрабатывать с целью увеличения ее коррозионной стойкости.

Кабельные лотки лестничного типа обычно содержат две параллельные соответствующим образом разнесенные штанги или планки и вставленные между ними перекладины. Кабельные лотки особенно используются как горизонтальные лотки для силовых кабелей, но могут использоваться и вертикально, например, в шахтах. Кабельные лотки обычно используются во многих приложениях, связанных с проводами или кабелями, например, в системах распределения энергии, в центрах связи, в установках обработки данных и в промышленных установках, чтобы нести на себе протяженные кабельные системы, необходимые в этих приложениях. Конструкция лестничного типа имеет то преимущество, что является открытой со всех сторон и обеспечивает легкий доступ к кабелям, которые часто следует проверять или изменять их направление. Кроме того, кабельные лотки обеспечивают лучшую вентиляцию по сравнению с другими средствами укладки кабелей, такими как кабельные короба.

Удерживаемые кабели фиксируют зажимами к перекладинам кабельных лотков лестничного типа. Учитывая вес кабелей, важно, чтобы кабельные лотки сами по себе представляли собой прочную конструкцию.

В области производства стальных конструкций обычной практикой является профилирование стальных изделий, обычно из углеродистой стали - посредством любого известного специалисту в данной области процесса, за которым следует оцинковывание стальной конструкции. Оцинковывание представляет собой процесс нанесения на сталь или на железо цинкового защитного покрытия, для того чтобы предотвратить ржавление. Хотя оцинковывание может быть выполнено электрохимическим процессом и процессом электроосаждения, наиболее распространенным способом в современной практике является горячее цинкование методом погружения, при котором стальные элементы погружают в ванну с расплавленным цинком при температуре около 400°С.

Такая обработка является довольно сложной и ресурсоемкой. Поэтому эту обработку предпочитают выполнять как можно ближе к месту производства, то есть, там, где осуществляется производство стали в виде стального листа или свернутой в рулон, до производственной цепи, в которой собирают стальные детали, чтобы получить, например, требуемые конструктивные элементы.

Таким образом, стальная пластина, используемая для формирования профилей, когда ее загибают, режут и формируют в профиль, как правило, уже является оцинкованной. В области производства металлических конструкций, например, очень широко применяется углеродистая сталь DX51 (D+Z), оцинкованная методом горячего погружения, которая имеется в листах и рулонах.

Оцинковывание этих сталей методом горячего погружения обычно выполняется в непрерывном режиме, что, как правило, создает лишь относительно тонкий защитный слой в около 20 мкм. Защита, обеспечиваемая таким слоем, уже является значительной, но часто недостаточной для использования как таковой в более агрессивных окружениях, таких как при высокой влажности, например, в холодных комнатах или помещениях или в морском окружении, или в окружении, которое содержит повышенные концентрации агрессивных составляющих, таких как хлориды, углекислый газ, окислы азота и/или окислы серы, и особенно, когда эти вещества присутствуют в комбинации с высокой влажностью.

Поэтому изделия, предназначенные для этих более суровых условий, как правило, требуют дополнительной обработки как части процесса их производства, обычно обработки в виде оцинковывания методом горячего погружения, но теперь выполняемой в пакетном режиме, что приводит к более толстому цинковому защитному слою, такому как в 50 мкм или более. Этап дополнительного оцинковывания методом горячего погружения по экономическим соображениям, предпочтительно, выполняется на ранней стадии производственной цепи, тогда, когда листы или рулоны уже преобразованы в профили, но до того, как какие-либо части будут собраны в более сложные конструкции, потому что последние с учетом объема менее эффективны в транспортировании и/или на этапе горячего погружения, и несут большие риски образования «карманов» жидкого цинка, остающегося после горячего погружения, или «карманов» с жидкостью травления или с промывочной водой, остающейся при производстве и мгновенно испаряющейся, когда они погружаются в ванну с расплавленным цинком. Однако могут быть и другие причины, в соответствии с которыми этап горячего погружения должен выполняться по ходу производственного процесса более поздно.

Сварка оцинкованной стали повреждает цинковое покрытие, что приводит к потере коррозионной стойкости в месте сварки и вокруг него. Этот дефект может быть устранен нанесением цинковой краски или спрея, для лучшего результата, возможно, с предшествующей обработкой грунтовкой, но такая обработка, как правило, навряд ли представляет собой нечто большее, чем «маскировку», и обычно не помогает восстановить первоначальный уровень коррозионной стойкости. В результате она менее желательна также и по эстетическим причинам, поскольку «заплатки» обычно всегда остаются сильно заметными. Для того чтобы после сварки восстановить полную коррозионную стойкость и устранить эстетические дефекты, сваренные оцинкованные стальные узлы после этапа сборки, предпочтительно, снова погружают в ванну с расплавленным цинком при, примерно, 400°С. В производственном процессе это очень дорогостоящий дополнительный этап. Кроме того, он может быть чреват другими недостатками. Например, небольшие отверстия в металлических частях могут, например, сделаться закрытыми, цинковую пленку надо будет удалять, что требует дополнительной обработки и дает мусор. В дополнение, более сложные конструкции могут также вызывать более высокую вероятность проблемы, связанной с остающимися жидкими «карманами», как упоминалось выше. Эти трудности с оцинкованной сталью, которая подверглась сварке, привели к потребности в способах несварной сборки конструктивных элементов.

Публикация ЕР 119670 А1 раскрывает устройство кабельного лотка, в котором перекладины и штанги обеспечены соответствующими углублениями, гребнями и упругим язычком или полоской, которая в момент сборки западает в углубление и запирает перекладину в боковой стороне штанги или рейки кабельного лотка. Для того чтобы это соединение было неподвижным, профилирование углублений, гребня и упругого языка или полоски требует очень высокой размерной точности. И даже если такая высокая точность достигнута и присутствует в момент сборки, она быстро теряется, как только этот кабельный лоток лестничного типа подвергается нагрузке или усилиям, а соединение становится подвижным.

Публикация WO 99/53584 А1 раскрывает подобную же систему, в которой перекладины кабельного лотка снабжены зубьями, которые сжимаются позади С-образного гнезда в боковой рельсе или штанге кабельного лотка, причем перекладина становится запертой по отношению к боковой рельсе посредством упругой пружинной лапки, которая во время сборки отклоняется, но возвращается в свое первоначальное положение, как только зубья перекладин полностью вводятся в гнездо. И в этом способе соединения также требуется высокая размерная точность, которая может быть потеряна, как только кабельный лоток лестничного типа подвергается нагрузке или усилиям, приводя к тому, что соединение становится подвижным.

Поэтому остается необходимость в способах соединения оцинкованных стальных частей без сварки, притом чтобы такое соединение оставалось неподвижным.

Было предложено использование заклепок, но оно требует, чтобы сначала было просверлено отверстие, чтобы заклепка проходила насквозь. Кроме того, сверление повреждает цинковый слой, защищающий сталь от коррозии, и, следовательно, влияет на коррозионную стойкость. Заклепка обычно изготовлена из материала другого типа, так что его соединение с окружающей незащищенной углеродистой сталью и/или с оцинкованной сталью может образовать гальванический элемент, который особенно подвержен коррозии.

Публикация US 2004/0143948 раскрывает процесс холодной штамповки, который часто называется «склепыванием» или «склепывающим соединением». Соответствующие элементы листового материала подлежащих соединению двух частей соединяют вместе. Посредством полого или охватывающего штампа с одной стороны, так называемой «матрицы», и должным образом расположенного и имеющего определенную форму охватываемого штампа или пальца, так называемого «пуансона», и посредством должным образом сильного и резкого усилия, вжимающего пуансон в матрицу, два листа локально втягиваются в полость матрицы, и эти два листа становятся связанными между собой. Публикация DE 102008020242 раскрывает вариант, связанный с вращением штампа или пуансона и/или матрицы, чтобы для улучшения штамповки создать обусловленное трением тепло. В конкретном варианте пуансон может иметь звездообразный профиль.

Применение таких способов соединения методом холодной штамповки к оцинкованной стали вносит проблему, заключающуюся в том, что локальная деформация металла может быть настолько сильной, что слой цинка становится поврежденным, и коррозионная защита теряется. Поэтому и здесь нельзя обойтись без дополнительного этапа восстановления коррозионной стойкости.

Таким образом, остается потребность в способе соединения оцинкованных стальных частей, который создает неподвижное соединение и который, тем не менее, сохраняет коррозионную стойкость обработанной стали.

Было предложено обеспечивать первую металлическую часть с щелями и вторую металлическую часть с выдающимися выступами, которые пропускают через щели, а затем загибают вокруг первой части, прижимая первую часть ко второй части. Тем не менее, сделанные до сих пор предложения все еще предполагают «очень локальное» приложение к стали высоких усилий, и все еще вызывают холодной штамповкой сильную локальную деформацию оцинкованной стали, так что защитный цинковый слой становится локально поврежденным, и коррозионная стойкость не сохраняется.

Настоящее изобретение направлено на улучшение способа соединения двух оцинкованных стальных частей друг с другом.

Целью настоящего изобретения является устранить или, по меньшей мере сделать вышеописанную проблему менее острой и/или обеспечить общие усовершенствования.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложено соединение, в котором друг с другом соединены по меньшей мере две оцинкованные стальные части, а также способ соединения двух оцинкованных стальных частей, в том виде как он определен в любом из приложенных пунктов формулы изобретения.

Настоящее изобретение предлагает узел, в котором друг с другом соединены по меньшей мере две оцинкованные стальные части, при этом первая часть содержит принимающий элемент, имеющий по меньшей мере одно отверстие, а вторая часть содержит по меньшей мере один головной конец, который взаимодействует с принимающим элементом, и снабжен по меньшей мере одним выступом, выступающим от головного конца в первой плоскости, по меньшей мере один выступ проходит через отверстие в принимающем элементе, загибаясь за принимающим элементом, при этом загнутый конец выступа по существу продолжается во второй плоскости, которая пересекает первую плоскость и образует с ней угол, выступ взаимодействует с принимающим элементом и прижимает принимающий элемент к головному концу, тем самым соединяя две оцинкованные стальные части, отличающийся тем, что пересечение по меньшей мере одного выступа с третьей плоскостью, которая является плоскостью, делящей пополам угол, образованный между первой плоскостью и второй плоскостью, и биссекторная плоскость которой разрезает выступ, имеет кривизну относительно линии пересечения первой и второй плоскостей.

Узел в соответствии с настоящим изобретением, предпочтительно, представляет собой кабельный лоток лестничного типа.

В другом варианте осуществления настоящее изобретение предлагает способ соединения друг с другом двух оцинкованных стальных частей для образования узла по настоящему изобретению, способ включает в себя этапы, на которых (i) пропускают по меньшей мере один выступающий выступа второй части через отверстие в принимающем элементе первой части, (ii) далее загибают по меньшей мере один выступ позади принимающего элемента и (iii) прижимают загнутый конец по меньшей мере одного выступа к принимающему элементу.

Авторы выявили, что концы выступов, которые проходят через отверстия принимающего элемента, могут быть загнуты позади принимающего элемента и что это загибание может быть выполнено, не вызывая экстенсивного локального напряжения слоя цинка, который защищает расположенную внизу углеродистую сталь от коррозии. Таким образом, мы нашли, что выступы могут быть загнуты, загнутая часть выступа может быть выполнена таким образом, чтобы сцепляться с принимающим элементом и прижимать принимающий элемент к головному концу второй части, предпочтительно, к ее вогнутой секции без повреждения слоев цинка выступа и принимающего элемента или без излишнего врезания в стальную поверхность, так что первоначальная коррозионная защита оцинкованной стали обеих частей сохраняется, поскольку первоначальная форма принимающего элемента и/или загнутого выступа остается по существу неповрежденной. Авторы изобретения нашли, что это представляет собой значительное улучшение по сравнению с зажимными или сварными соединениями или с соединениями, в которых выступы и/или принимающие элементы подвергнуты холодной штамповке и локально чрезмерно деформированы вследствие больших усилий, которые при этом прилагаются, и которые приводят к значительному врезанию в стальные поверхности оцинкованной стали и поэтому повреждают защитный слой цинка. Таким образом, очень важное преимущество настоящего изобретения заключается в том, что можно обойтись без любой последующей обработки для восстановления коррозионной стойкости. Таким образом, нет необходимости ни в какой-либо дополнительной обработке узла по настоящему изобретению цинковой краской или спреем, ни в каком-либо цинковании горячим погружением. Кроме того, изобретение представляет собой также усовершенствование по сравнению с узлами, которые собраны посредством заклепок, главным образом из-за менее сложного этапа сборки, но и из-за меньшего риска возникновения локальных нагретых пятен, подверженных повышенной коррозии.

Авторы изобретения нашли далее, что искривленная форма, приданная загнутому концу выступа, придает этому загнутому выступу высокую жесткость. Это вносит то преимущество, что когда соединение двух стальных частей подвергается воздействию нагрузки или усилий, это соединение остается неподвижным при более высоких напряжениях по сравнению с выступом, загнутый конец которого является по существу плоским. Хотя плоский конец выступа можно легче отогнуть назад и «снять» его давление на принимающий элемент, криволинейная форма загнутого выступа требует бульших усилий, прежде чем загнутый выступ будет отогнут назад и «снимет» свое давление на соединение, которое после этого «рискует» стать подвижным, а конструкция, содержащая такой узел, может потерять свою жесткость. Авторы изобретения нашли, что соединение в соответствии с настоящим изобретением сохраняет свою неподвижность при гораздо более суровых условиях по сравнению с соединениями, которые описаны здесь ранее в разделе характеристики уровня техники, в которых вторую часть при ее соединении с первой частью запирают упругий язычок, полоска или лапка.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

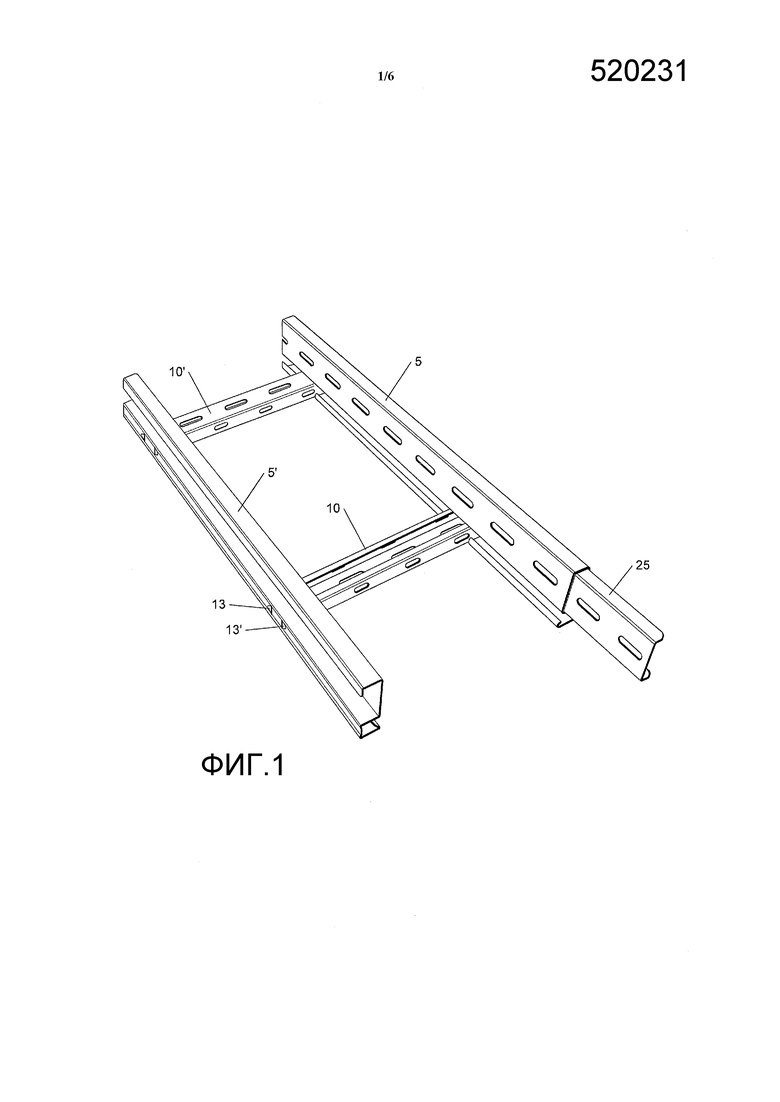

Фиг. 1 показывает общий вид концевого элемента узла кабельного лотка в соответствии с настоящим изобретением.

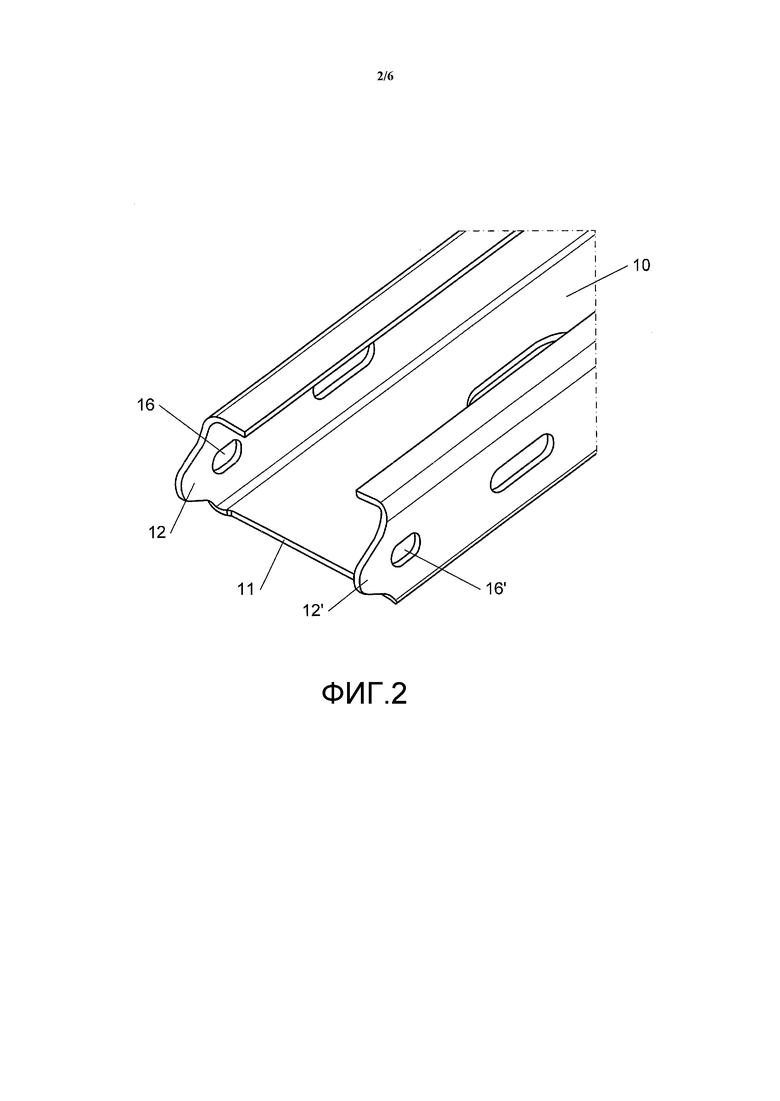

Фиг. 2 показывает общий вид головного конца поперечины с двумя выступающими выступами как второй части для узла в соответствии с настоящим изобретением.

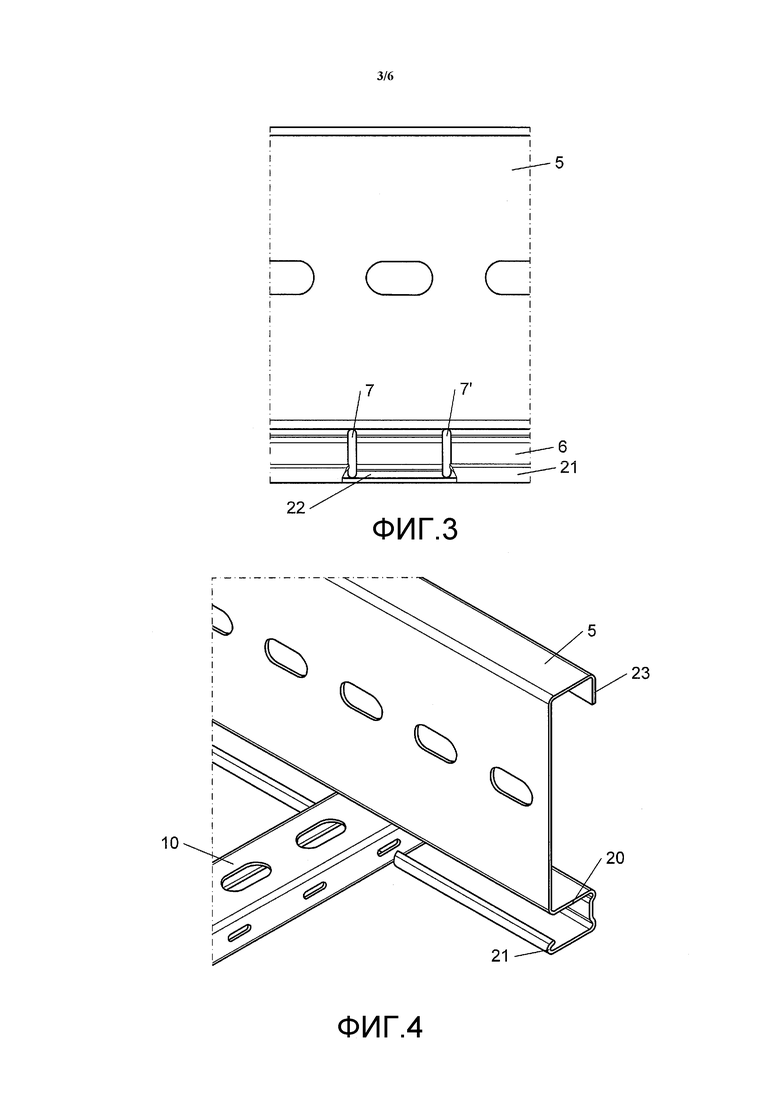

Фиг. 3 показывает вид в плане элемента принимающего элемента первой части с двумя отверстиями для узла в соответствии с настоящим изобретением.

Фиг. 4 показывает общий вид узла в соответствии с настоящим изобретением.

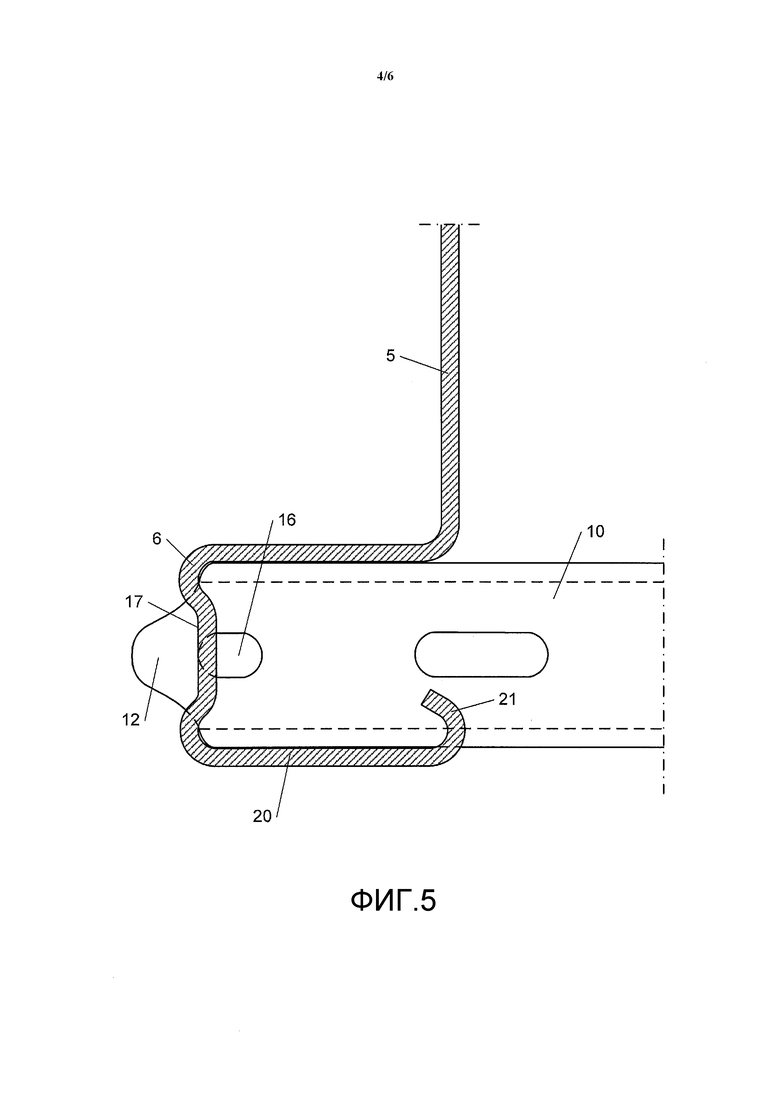

Фиг. 5 показывает частичное поперечное сечение первой части и вид сбоку второй части в положении для соединения этих двух частей и образования узла в соответствии с настоящим изобретением.

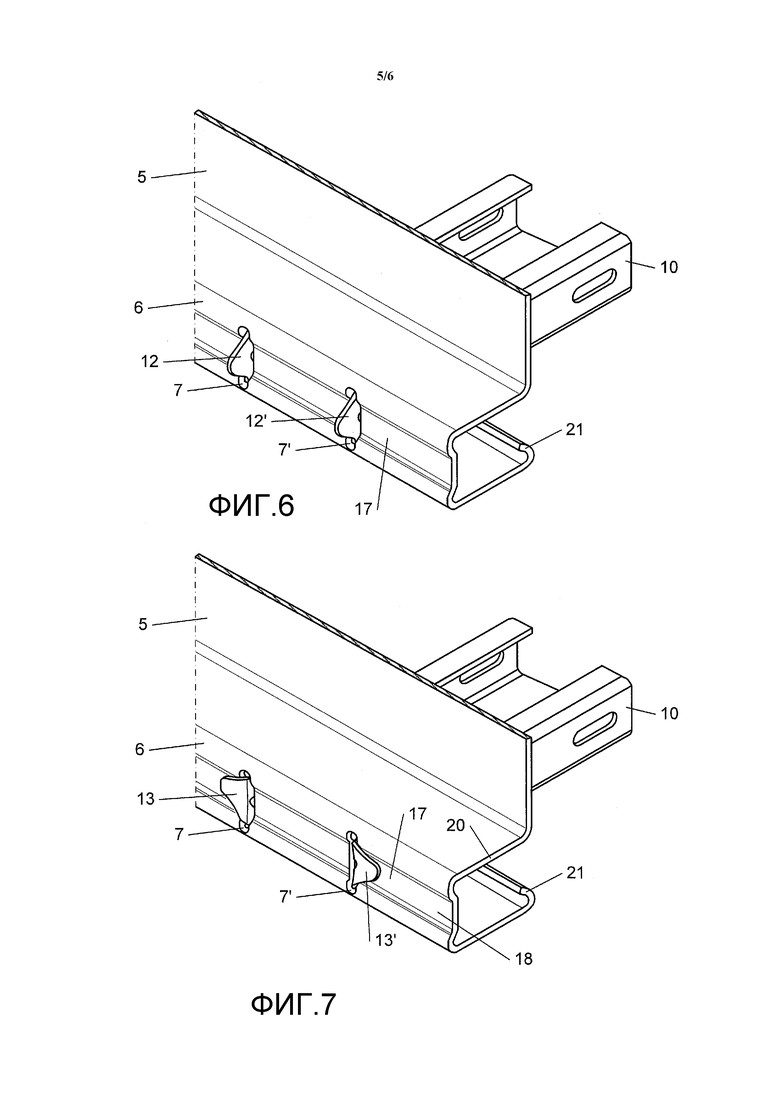

Фиг. 6 показывает общий вид штанги кабельного лотка как первой части и поперечины как второй части в положении для соединения этих двух частей и образования узла в соответствии с настоящим изобретением, то есть, до того, как выступы были загнуты.

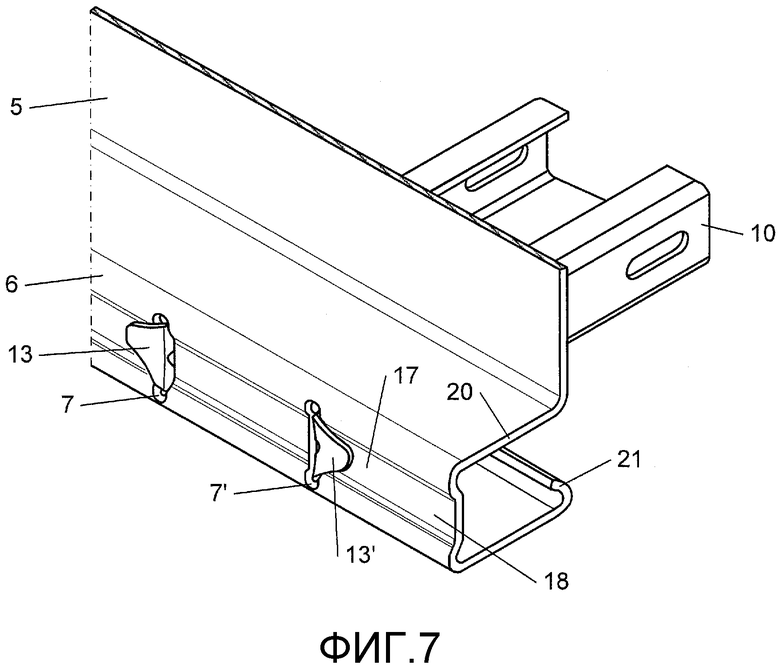

Фиг. 7 показывает тот же общий вид, что и Фиг. 6 после того, как выступы были загнуты, и был образован узел в соответствии с настоящим изобретением.

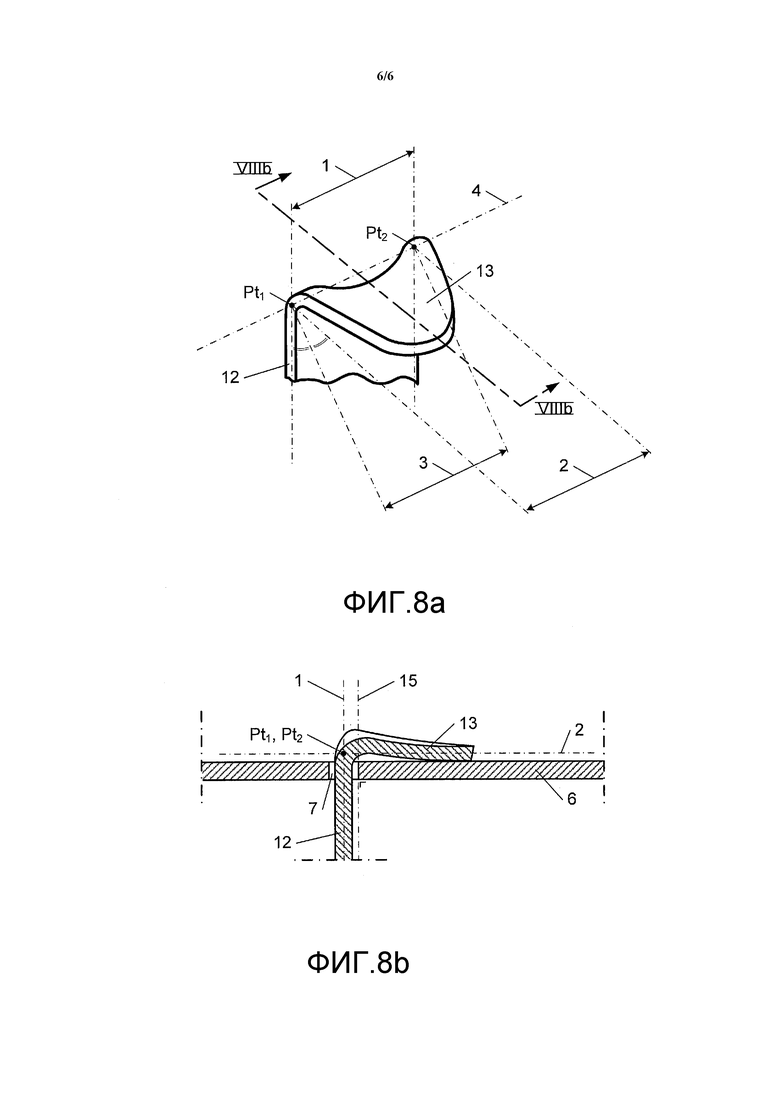

Фиг. 8а показывает общий вид, а Фиг. 8b - вертикальное сечение по линии VIIIb-VIIIb на Фиг. 8а загнутого выступа в соответствии с настоящим изобретением.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет описано применительно к конкретным вариантам исполнения и со ссылками на некоторые чертежи, однако это изобретение ограничено не ими, а только лишь пунктами формулы изобретения. Описанные чертежи являются всего лишь схематичными и не ограничивающими. На чертежах размеры некоторых элементов в иллюстративных целях могут быть преувеличенными, и изображенными не в масштабе. Размеры и относительные размерности не обязательно соответствуют реальным уменьшениям масштабов для реализации изобретения.

Кроме того, термины первый, второй, третий и т.п. в описании и в пунктах формулы изобретения используются для установления различия между подобными элементами, а не обязательно для описания последовательного или хронологического порядка. Эти термины при определенных обстоятельствах являются взаимозаменяемыми, а варианты исполнения изобретения могут работать в иных последовательностях, чем здесь описано или показано.

Более того, термины «верх», «низ», «над», «под» и т.п. в описании и в пунктах формулы изобретения используются в описательных целях, а не обязательно для описания относительных положений. Использованные таким образом термины при определенных обстоятельствах являются взаимозаменяемыми, а описанные здесь варианты исполнения изобретения могут работать при иных ориентациях, чем здесь описано или показано.

Использованный в пунктах формулы изобретения термин «содержащий» не следует интерпретировать как ограниченный перечисленными далее средствами; он не исключает других элементов или этапов. Его следует понимать как устанавливающий присутствие указанных признаков, целых позиций, этапов или компонентов, на которых сделаны ссылки, но не препятствующий присутствию или дополнению одного или более других признаков, целых позиций, этапов или компонентов или их групп. Таким образом, рамки выражения «устройство содержит средство А и В» не должны ограничиваться устройствами, содержащими только компоненты А и В. Это значит, что по отношению к настоящему изобретению единственными существенными компонентами устройства являются А и В.

В контексте настоящего изобретения термин «загнутая вершина» выступа используется взаимозаменяемо с термином «загнутый конец» выступа.

Коррозионная стойкость в контексте настоящего изобретения, предпочтительно, проверяется по так называемому тесту на соляный туман, предпочтительно, в соответствии с нормалью В117 Американского общества контроля материалов (ASTM) или посредством теста на солевой спрей в соответствии с Национальными квалификационными стандартами и испытаниями (NSST) или в соответствии с Немецким промышленным стандартом DIN 50021. Могут выполняться соответствующие дополнительные испытания, такие как климатические вибрационные испытания в соответствии со стандартом VDA-621-415, а также тест Кестерника (Kesternich) в соответствии с DIN 50018 и/или DIN 50919.

Стальные детали, которые образуют узел в соответствии с настоящим изобретением, являются оцинкованными, то есть, покрыты слоем цинка. Это цинкование обычно выполняется погружением (горячее цинкование погружением) железного или стального элемента в ванну с расплавленным цинком или с цинковым сплавом как непрерывная или серийная операция. Чтобы избежать дефектов в цинковом слое, важна предварительная обработка этого элемента перед горячим погружением. Этап предварительной обработки включает в себя обезжиривание, промывку, травление, дробеструйную обработку, обработку в флюсующей ванне и/или сушку, и при необходимости эти этапы могут быть повторены - по отдельности или циклично. Расплавленный цинк может содержать алюминий, такой как в количестве по весу от 5 до 500 ppm, а также другие легирующие компоненты, такие как никель, олово, свинец, висмут, марганец, ванадий, …, чтобы улучшить осаждения слоя цинка, а также конечные свойства этого слоя. После этапа горячего погружения деталь обычно охлаждают на воздухе или в водяной ванне.

Загнутый выступ, предпочтительно, искривлен поперечно к продольному направлению загнутого конца выступа, а более предпочтительно, эта поперечная кривизна выступа находится вблизи с линией загиба выступа, которая может быть определена как линия, которая соединяет точки наивысшей кривизны загнутого выступа.

В варианте осуществления узла в соответствии с настоящим изобретением пересечение по меньшей мере одного выступа с третьей плоскостью имеет кривизну на протяжении, по меньшей мере 20% от длины пересечения по меньшей мере одного выступа с третьей плоскостью, предпочтительно, более по меньшей мере 30%, более предпочтительно, более по меньшей мере 40%, еще более предпочтительно, более по меньшей мере 50%, еще более предпочтительно, более по меньшей мере 60%, предпочтительно, более по меньшей мере 70%, более предпочтительно, более по меньшей мере 75%, еще более предпочтительно, более по меньшей мере 80%, еще более предпочтительно, более по меньшей мере 85%, предпочтительно, более по меньшей мере 90%, и более предпочтительно, более по меньшей мере 95% от длины пересечения. Изобретатели нашли, что чем большую длину пересечения занимает кривизна, тем более устойчивым является загнутый конец выступа по отношению к отгибанию назад под действием усилия.

В варианте осуществления узла в соответствии с настоящим изобретением второе пересечение по меньшей мере одного выступа с воображаемой поверхностью, проходящей перпендикулярно поверхности принимающего элемента, обращенной к загнутого конца выступа и продолжающейся вдоль внешнего края отверстия в принимающем элементе, который закрыт загнутым концом выступа, имеет кривизну относительно внешнего края отверстия в принимающем элементе. Эта кривизна вносит то преимущество, что загнутый выступ является искривленным и, следовательно, более сильным по отношению к силе, пытающейся отогнуть выступ назад из требуемого положения в том месте, где выступ проходит и касается внешнего края отверстия в принимающем элементе. Это есть место, в котором любой зазор был бы связан с максимальным риском нарушения неподвижности соединения между стальными частями и, следовательно, нарушения прочности узла. Искривление выступа в этом месте обеспечивает дополнительную жесткость в той точке, в которой она приносит наибольшую «прочностную пользу».

Предпочтительно, в варианте осуществления узла в соответствии с настоящим изобретением с искривленным вторым пересечением второе пересечение имеет кривизну на протяжении более по меньшей мере 20% от длины второго пересечения, предпочтительно, более по меньшей мере 30%, более предпочтительно, более по меньшей мере 40%, еще более предпочтительно, более по меньшей мере 50%, еще более предпочтительно, более по меньшей мере 60%, предпочтительно, более по меньшей мере 70%, более предпочтительно, более по меньшей мере 75%, еще более предпочтительно, более по меньшей мере 80%, еще более предпочтительно, более по меньшей мере 85%, предпочтительно, более по меньшей мере 90%, и более предпочтительно, более по меньшей мере 95% от длины пересечения. Изобретатели нашли, что чем большую длину пересечения занимает кривизна, тем более устойчивым является загнутый конец выступа по отношению к отгибанию назад под действием усилия.

В варианте осуществления узла в соответствии с настоящим изобретением поверхность принимающего элемента, которая взаимодействует с загнутым концом по меньшей мере одного выступа, имеет кривизну относительно второй плоскости. Обеспечением также и кривизны поверхности принимающего элемента, контактная площадь загнутого конца или части выступа и принимающего элемента может быть увеличена, что повышает неподвижность соединения между двумя стальными частями.

В варианте осуществления узла в соответствии с настоящим изобретением по меньшей мере одна часть внешнего края отверстия в принимающем элементе, которая закрыта загнутым концом по меньшей мере одного выступа, также имеет кривизну относительно второй плоскости. Этот признак вносит то преимущество, что контактная площадь между загнутым концом и принимающим элементом увеличена еще больше, что еще больше способствует неподвижности соединения между двумя стальными частями.

В варианте осуществления узла в соответствии с настоящим изобретением поверхность принимающего элемента, которая взаимодействует с загнутым концом по меньшей мере одного выступа, проходит по существу параллельно загнутому концу выступа. Это еще больше увеличивает контактную площадь между загнутым концом и принимающим элементом, что вносит еще больший вклад в неподвижность соединения между двумя стальными частями и в жесткость узла.

В варианте осуществления узла в соответствии с настоящим изобретением загнутый конец выступа поперечно направлению, в котором направлен конец выступа, имеет вогнутую кривизну относительно контактной поверхности, между головным концом и принимающим элементом. Выражаясь иначе, кривые выступа, определенные в соответствии с настоящим изобретением, являются вогнутыми относительно контактной поверхности между головным концом и принимающим элементом, в частности, относительно плоскости, аппроксимирующей эту контактную поверхность. Авторы нашли, что вогнутая кривизна по сравнению с выпуклой вносит то преимущество, что загнутые концы выступа могут «утонуть» в полости, образованной в принимающем элементе. Это перемещает потенциально острые края загнутого выступа в положение, в котором они представляют собой меньший риск травмирования персонала, работающего с узлом, или ограничения или повреждения кабелей или проводов, касающихся настоящего узла.

В варианте осуществления узла в соответствии с настоящим изобретением искривленная природа загнутого конца выступа продолжается по существенной части длины загнутого конца выступа, предпочтительно, по меньшей мере по 10%, более предпочтительно, по меньшей мере по 15%, еще более предпочтительно, по меньшей мере по 20%, еще более предпочтительно, по меньшей мере по 25%, предпочтительно, по меньшей мере по 35% длины загнутого конца выступа. Авторы предпочитают придать привнесенную кривизной дополнительную жесткость значительной части загнутого конца выступа, предпочтительно, части, ближайшей к линии загиба загнутого выступа, где наиболее важно противостоять отгибу выступа назад.

В варианте осуществления узла в соответствии с настоящим изобретением по меньшей мере один выступа выполнен с отверстием которое в направлении, в котором этот выступ выступает от головного конца второй части, продолжается по меньшей мере вплоть до линии загиба выступа, который может быть определен как линии, которая соединяет точки наивысшей кривизны загнутого выступа, предпочтительно, заканчиваясь по существу у линии загиба выступа. Это отверстие в этом месте на выступе вносит то преимущество в способ сборки, что загиб выступа, предпочтительно, происходит по существу в специальном и предопределенном месте, то есть, в точке, где это отверстие относительно головного конца заканчивается. Отверстие представляет собой локальное ослабление против загиба, такое, что выступ загибается в конце отверстия. Это отверстие имеет дополнительное преимущество, заключающееся в том, что выступ глубже загибается в более слабой точке отверстия, так что отверстия увеличивает кривизну вогнутости загнутого выступа, что представляет собой предпочтительный признак настоящего изобретения. Тем не менее, само отверстие расположено в той части выступа, которая во время процесса сборки не подвержена воздействию сил загибания выступа. Вследствие взаимодействия между по меньшей мере двумя выступами та часть выступа как часть узла и позже - во время установки, или когда узел подвергается нагрузкам, не подвержена воздействию каких-либо изгибающих сил.

В варианте осуществления узла в соответствии с настоящим изобретением цинковый слой на по меньшей мере одном выступе, предпочтительно, цинковый слой на второй части, имеет толщину не более чем 70 мкм, предпочтительно, не более чем 60 мкм, более предпочтительно, не более чем 50 мкм, еще более предпочтительно, не более чем 40 мкм, еще более предпочтительно, не более чем 30 мкм, предпочтительно, не более чем 25 мкм, более предпочтительно, не более чем 20 мкм, еще более предпочтительно, не более чем 17 мкм, предпочтительно, не более чем 15 мкм, более предпочтительно, не более чем 12 мкм, еще более предпочтительно, не более чем 10 мкм, цинковый слой, предпочтительно, получают цинкованием горячим погружением, предпочтительно, процессом цинкования горячим погружением, включающим в себя этапы предварительной обработки, в частности, флюсовой обработки в так называемой флюсующей ванне, и предпочтительно, используя цинковую ванну, содержащую 200-70000 ppm по весу алюминия, более предпочтительно, 400-600 ppm по весу алюминия, как описано в публикации WO 0242512 или в WO 2010/081905 А1, или альтернативно, электролитическим осаждением, известным также как электрогальванизация. Авторы нашли, что при более тонком слое гальванизации, по существу означающим слое цинка, риск повреждения этого слоя загибанием выступа еще более уменьшается, так что еще более уменьшается необходимость в последующей обработке узла для того чтобы восстановить противокоррозионную защиту. Дополнительным преимуществом тонкого слоя цинка является меньшее потребление исходных материалов, а также то, что уменьшается риск того, что отверстия станут закрытыми цинковой пленкой, так что появляется меньшая необходимость в дополнительном этапе для удаления такой пленки из отверстий узла.

В варианте осуществления узла в соответствии с настоящим изобретением слой цинка на первой части имеет толщину в по меньшей мере 10 мкм, предпочтительно, по меньшей мере 20 мкм, более предпочтительно, по меньшей мере 30 мкм, еще более предпочтительно, по меньшей мере 40 мкм, еще более предпочтительно, по меньшей мере 50 мкм, предпочтительно, по меньшей мере 60 мкм, более предпочтительно, по меньшей мере 70 мкм, еще более предпочтительно, по меньшей мере 80 мкм, предпочтительно, по меньшей мере 90 мкм, более предпочтительно, по меньшей мере 100 мкм, еще более предпочтительно, по меньшей мере 150 мкм, еще более предпочтительно, по меньшей мере 200 мкм, цинковый слой, предпочтительно, получают горячим погружением в ванну с жидким цинком или в ванну с цинковым сплавом. Для слоев толщиной в 100 мкм или выше авторы предпочитают использовать два этапа горячего погружения. Авторы нашли, что первая оцинкованная часть, то есть, часть с отверстиями, не имеющими выступов, может быть легко оцинкована с помощью общепринятых способов гальванизации, таких как обычное цинкование горячим погружением, каковая обработка обычно дает гальванические слои большой толщины. Преимущество обычных способов гальванизации заключается в том, что они отработаны большим количеством «игроков» и поэтому являются более экономичными для потребителя.

В варианте осуществления узла в соответствии с настоящим изобретением выступ имеет плоскую форму вплоть до места, где он загнут вокруг принимающего элемента. Этот вариант исполнения является самым простым и самым легким для выполнения, поскольку выступы могут быть вырезаны из листового металла, продолжающегося из головного конца, предпочтительно, в виде удлинения части профиля второй стальной части узла.

В варианте осуществления узла в соответствии с настоящим изобретением вторая часть узла обеспечена по меньшей мере двумя выступами, имеющими характеристики по меньшей мере одного выступа, при этом по меньшей мере два выступа, предпочтительно, выступают от второй части в по существу одном и том же направлении, по меньшей мере два выступа, предпочтительно, проходят через по меньшей мере два отверстия в принимающем элементе. Авторы нашли, что выполнение двух выступов для соединения двух одинаковых стальных частей обеспечивает соединению дополнительную жесткость посредством таких преимуществ, как эффект рычага второго выступа на соединение первого выступа.

В варианте осуществления узла в соответствии с настоящим изобретением, имеющим вторую часть с по меньшей мере двумя выступами, по меньшей мере два выступа из одной и той же части загнуты позади принимающего элемента, а внешние края отверстия или отверстий в принимающем элементе, которые закрыты загнутым концом выступов, продолжаются по существу параллельно друг другу. Эта конкретная конфигурация вносит то преимущество, что два выступа и внешние края двух отверстий обеспечивают лучшее взаимодействие в обеспечении неподвижного соединения двух стальных частей. Эта конфигурация увеличивает рычажный эффект одного загнутого выступа по отношению к другому загнутому выступу и, следовательно, вносит дальнейший вклад в неподвижность соединения и в жесткость узла.

В варианте осуществления узла в соответствии с настоящим изобретением два выступа одной и той же второй части отогнуты наружу друг относительно друга позади принимающего элемента, предпочтительно, будучи направленными друг от друга, более предпочтительно, будучи направленными в противоположных направлениях. Такая конфигурация более предпочтительна по сравнению с загибанием выступов навстречу друг другу, потому что она также увеличивает рычажный эффект одного загнутого выступа по отношению к другому загнутому выступу и, следовательно, вносит дальнейший вклад в неподвижность соединения и в жесткость узла.

В варианте осуществления узла в соответствии с настоящим изобретением отверстия в принимающем элементе являются узкими щелями, имеющими длину, которая больше, но по существу не больше, чем ширина выступов в том месте, где эти выступы проходят через щели принимающего элемента. Узкие щели делать относительно легко, и, следовательно, они представляют собой относительно простой вариант исполнения. Настройкой длины щели к ширине выступа, который она принимает, боковые перемещения выступа в щели уменьшаются, что вносит дальнейший вклад в неподвижность соединения и в жесткость узла.

В варианте осуществления узла в соответствии с настоящим изобретением ширина выступа уменьшается по мере того, как выступ удаляется дальше от головного конца второй части, предпочтительно, выступ заканчивается в виде по существу треугольного удлиненного элемента, указывая своей вершиной в сторону от головного конца второй части, причем вершина треугольника, предпочтительно, является закругленной. Эта форма выступа облегчает правильное позиционирование выступа во время реализации способа сборки, когда выступ проходит через отверстие, когда головной конец и принимающий элемент движутся навстречу друг другу. Эта форма выступа облегчает также утапливание выступа в полости, выполненной в принимающем элементе, и, следовательно, вносит вклад в преимущества меньшего риска травмирования или непреднамеренного ограничения или повреждения кабелей или проводов.

В варианте осуществления узла в соответствии с настоящим изобретением принимающий элемент снабжен углублением, достаточно большой, чтобы принимать в себе и полностью удерживать загнутый конец выступа. Таким образом минимизированы риски присутствия в узле острых выступов.

В варианте осуществления узла в соответствии с настоящим изобретением внешняя поверхность загнутого конца выступа продолжается по существу вровень с внешней поверхностью принимающего элемента, так, чтобы обнаженная рука, скользящая по загнутому концу выступа и по окружающей поверхности принимающего элемента, не ранилась, предпочтительно, не встречала значительного препятствия своему движению. Это вносит то преимущество, что риск ранения для персонала, работающего с узлом, уменьшен, как и риск того, что какие-либо острые кромки или выступы из узла могут повредить поверхность, с которой данный узел может вступить в контакт.

В варианте осуществления узла в соответствии с настоящим изобретением две оцинкованные стальные части соединены друг с другом под углом, при этом угол между первой и второй оцинкованными стальными частями является по существу прямым углом. Авторы нашли, что соединение стальных частей в соответствии с настоящим изобретением особенно пригодно для сборки элементов стальных конструкций, в области техники, где профилированные стальные элементы обычно соединяют друг с другом под углом, в подавляющем большинстве случаев, под прямым углом.

В варианте осуществления узла в соответствии с настоящим изобретением принимающий элемент имеет поперечное сечение, содержащим U-образный профиль для приема головного конца первой части и ограждения этого головного конца фланцами U-образного профиля, причем любой свободный конец фланцев, предпочтительно, является загнутым внутрь в U-образного профиля под углом более чем 90°С относительно фланца, при этом загнутая внутрь полоска, предпочтительно, снабжена углублением для обеспечения возможности головному концу пройти и, при необходимости, сцепиться с фланцем U-образного профиля, имеющим свободный конец, более предпочтительно, углубление в загнутой внутрь полоске является сужающимся в направлении приема головного конца второй части. Авторы нашли, что такой профиль, обеспеченный на принимающем элементе, обладает особенно прочной структурой, притом, что его относительно легко изготавливать из листового или рулонного оцинкованного металла, и это, предпочтительно, без повреждения защитного слоя цинка. Загибание свободного конца фланцев U-образного профиля внутрь вносит преимущество добавления конструктивной прочности и убирания потенциально острых кромок внутрь, что увеличивает безопасность и уменьшает риск непреднамеренного повреждения поверхностей, с которыми данный узел может вступить в контакт. Углубление улучшает контактную область между двумя частями, еще более уменьшая жесткость соединения. Сужение углубления облегчает позиционирование частей друг относительно друга во время процесса сборки.

В одном варианте осуществления настоящее изобретение обеспечивает кабельный лоток, содержащий узел в соответствии с настоящим изобретением, в котором по меньшей мере одна из штанг, образует первую часть, и по меньшей мере одна из перекладин образует вторую часть. Предпочтительно, все перекладины соединены с двумя штангами кабельного лотка, используя соединение, образующее узел в соответствии с настоящим изобретением.

В варианте осуществления кабельного лотка в соответствии с настоящим изобретением перекладины имеют поперечным сечением, имеющим листовой U-образный профиль, фланцы которого, предпочтительно, загнуты внутрь по меньшей мере по одному свободному краю, предпочтительно, по обоим краям. Одно преимущество опять заключается в том, что любые острые края загнуты внутрь. Кроме того, такая конструкция перекладины позволяет производить быструю установку зажимов в желобообразной впадине перекладины для крепления в или к кабельном лотке силового кабеля или чего-либо подобного.

В варианте осуществления кабельного лотка в соответствии с настоящим изобретением выступы, выступающие от головного конца перекладины, выполнены симметрично, таким образом, что перекладина может быть подсоединена к штанге или планке, притом что отверстие листового U-образного профиля направлено в сторону более чем одного направления относительно штанги или планки, предпочтительно, отверстия смежных перекладин направлены в разные стороны, более предпочтительно, в противоположных направлениях, еще более предпочтительно, в направлении противоположных сторон кабельного лотка. В этом варианте осуществления желобообразные впадины последовательных перекладин в кабельном лотке могут, например, быть направлены в сторону противоположных сторон кабельного лотка, так что кабель может быть легко прикреплен как к нижней стороне, так и к верхней стороне кабельного лотка.

В варианте осуществления кабельного лотка в соответствии с настоящим изобретением по меньшей мере одна, предпочтительно, обе из штанг имеют поперечное сечение, имеющее профиль по существу прямоугольной S-образной формы, при этом, предпочтительно, S-образные профили двух штанг расположены симметрично друг другу, при этом первая U-образная половина S-образного профиля, предпочтительно, принимает в себя головной конец поперечин, нижняя часть этой U-образной половины профиля, предпочтительно, снабжена вдающимся внутрь гребнем, в который приняты загнутые концы выступов. S-образный профиль характеризуется особенно прочной конструкцией, притом что его относительно легко изготавливать из листового или рулонного оцинкованного металла без повреждения защитного слоя цинка. Продольный выступ привносит еще больше прочности и в то же самое время обеспечивает впадину, в которую могут быть утоплены загнутые концы выступов, и в них удерживаться, привнося и/или увеличивая уже упомянутые выше преимущества.

В варианте осуществления кабельного лотка в соответствии с настоящим изобретением, содержащей штангу с S-образным профилем, свободный фланец второй U-образной половины S-образного профиля загнут внутрь в U-образный профиль, предпочтительно, примерно под прямым углом по отношению к свободному фланцу. Преимущество опять заключается в том, что любые острые края загнут внутрь, уменьшая риск травм или повреждения.

В варианте осуществления кабельного лотка в соответствии с настоящим изобретением головной конец по меньшей мере одной штанги первой кабельного лотка снабжен средством для частичного перекрытия с задним концом штанги второй кабельного лотка, имеющей по существу такой же профиль поперечного сечения, что и штанга первой кабельного лотка, причем это средство для частичного перекрытия, предпочтительно, является внутренним элементом, который является плоским или имеющим поперечное сечение, по меньшей мере частично одинаковое с профилем поперечного сечения штанги кабельного лотка, но с меньшими размерами, пригодным для по меньшей мере частичного перекрытия с задним концом штанги второй кабельного лотка, действующим как внешний элемент, при этом две штанги, предпочтительно, перекрываются на длине по меньшей мере в 50 мм, более предпочтительно, по меньшей мере 70 мм, еще более предпочтительно, по меньшей мере 90 мм, и наиболее предпочтительно, по меньшей мере 100 мм. Авторы нашли, что этот признак позволяет выполнять соединение двух или даже большего количества подобных кабельных лотков при соединении их между собой по длине. Таким образом, кабельный лоток лестничного типа в соответствии с настоящим изобретением может служить в качестве модульного элемента для модульного объекта, содержащего несколько подобных кабельных лотков и продолжающегося на большую длину, чем только один кабельный лоток лестничного типа. Это облегчает обеспечение конечных длинных кабельных лотков или кабельного лотка с большой длиной посредством соединения меньших модулей кабельных лотков, которые легче изготавливать, хранить и транспортировать.

В одном варианте осуществления способа в соответствии с настоящим изобретением первоначальная форма принимающего элемента остается по существу не нарушенной этапами (ii) загибания по меньшей мере одного выступа и (iii) прижимания загнутого конца по меньшей мере одного выступа к принимающему элементу. В отличие от клепки или холодной штамповки, этот способ исключает локальное повреждение защитного слоя цинка, которое могло бы разрушить коррозионную стойкость и сделать необходимой последующую обработку для восстановления первоначальной коррозионной стойкости.

В одном варианте осуществления способа в соответствии с настоящим изобретением стальные части помещены в зажимы, которые на этапе (i) перемещают таким образом, что головной конец второй части движется в направлении принимающего элемента первой части и взаимодействует с ним. Такой способ сборки облегчен формой элементов, прежде чем они будут загнуты, и сужением углублений, где две части сближаются одна с другой для соединения. Этот способ сборки может быть легко автоматизирован, так чтобы при этом требовалось лишь минимальное участие человека.

В одном варианте осуществления способа в соответствии с настоящим изобретением на этапе (ii) и/или (iii) со стороны по меньшей мере одного выступа, выступающего через отверстия по меньшей мере одного отверстия принимающего элемента, установлен по меньшей мере один штамп, причем этот штамп перемещают в боковом направлении для загибания выступов позади принимающего элемента и, при необходимости, перемещают также вперед для загибания по меньшей мере одного выступа позади принимающего элемента и/или перемещают для прижимания загнутого конца выступа к принимающему элементу, а там, где это необходимо, в выполненное в нем углубление. Авторы нашли, что эти признаки легко обеспечивают неподвижную сборку двух частей, и в то же время сохраняют целостность цинкового защитного слоя на оцинкованной стали.

В одном варианте осуществления поверхность штампа или штампов, используемых в процессе по настоящему изобретению и предназначенных для контакта с выступом во время его загибания, закруглена относительно направления бокового перемещения штампа и/или относительно первой плоскости, то есть, плоскости, в которой незагнутый выступ выступает от головного конца второй части. Заявители нашли, что такое закругление является благоприятным для по существу исключения растрескивания выступа и/или штампа, а также в том смысле, что оно уменьшает поперечные усилия на поверхности выступа во время его загиба или прижимания, так что при этом риск повреждения цинкового защитного слоя еще более уменьшается.

В другом варианте осуществления искривление такого закругления сохраняет радиус, который находится внутри диапазона относительно длины выступа, который надо будет загнуть. Если длина части выступа, который надо будет загнуть, обозначена L, то радиус R искривления поверхности штампа, который вступает в контакт с выступом на этапе загибания, предпочтительно, равен по меньшей мере 0,2L, более предпочтительно, по меньшей мере 0,5L, еще более предпочтительно, по меньшей мере 0,75L, а еще более предпочтительно, по меньшей мере 0,8L. Заявители нашли, что такое более плавное закругление поверхности штампа уменьшает риск того, что выступ непреднамеренно загнется в том месте, которое далеко от головного конца, то есть, далеко от точки, где в принимающем элементе проходит отверстие, где, как предполагается, должен начать загибаться выступ, и где в этом выступе, возможно, должен быть расположен конец отверстия. Заявители, далее, предпочитают, чтобы радиус R не был чрезмерно большим, для того чтобы сохранить размер штампа (штампов), и/или длину, необходимую для завершения загиба. По этой причине заявители предпочитают, чтобы радиус R не был больше чем 2L, предпочтительно, не более чем 1,5L; более предпочтительно, не более чем 1,25L; и еще более предпочтительно, не более чем 1,20L.

В другом варианте осуществления процесса в соответствии с настоящим изобретением движение вперед на этапе (iii) выполняют как отдельный этап, следующий за этапом бокового движения на этапе (ii). Заявители нашли, что это разделение двух движений уменьшает действующие на выступ силы и уменьшает риск повреждения защитного слоя на выступе и/или на принимающем элементе. Заявители нашли далее, что это разделение этапов облегчает добавление в этап (iii) также и возможное прижимание загнутого конца выступа в углубление, которое может быть выполнено в принимающем элементе, чтобы предпочтительно полностью принимать в себя и удерживать загнутый конец выступа.

В другом варианте осуществления процесс в соответствии с настоящим изобретением для производства кабельного лотка включает в себя:

a) позиционирование штанг вдоль обеих продольных сторон подвижной рамы, возможно, удерживаемой на месте магнитами, а предпочтительно, укрепленной на месте посредством электромагнитов, будучи расположенной должным образом, например, напротив упора;

b) позиционирование поперечин между штангами, при этом расстояние между ними, предпочтительно, зафиксировано посредством множества распорок или упоров в соответствии с расположением отверстий в штангах;

c) перемещение по меньшей мере одной из штанг для сближения ее с другой и пропускания выступов поперечин через отверстия в штангах;

d) боковое движение по меньшей мере одного штампа, то есть, вдоль направления длины штанги, чтобы загнуть по меньшей мере один выступ;

e) за которым, возможно, следует прижимание штампа к загнутой части выступа таким образом, чтобы эта загнутая часть оказалась прижатой к штанге и, при необходимости, вжатой в выполненное в ней углубление; и

f) открывание рамы и удаление из рамы собранной кабельного лотка, возможно, подъемом рамы над распорками или упорами или втягиванием распорок или упоров, чтобы освободить поперечины.

В одном варианте осуществления процесса в соответствии с настоящим изобретением загиб двух смежных поперечин может быть выполнен с использованием только одного штампа, при этом штамп, предпочтительно, сначала движется в одном боковом направлении, чтобы загнуть первый выступ, за чем, возможно, следует движение, приводящее к прижиманию загнутой части выступа к принимающему элементу, и последующее движение в противоположном боковом направлении, чтобы загнуть второй выступ, за чем, возможно, опять следует движение, приводящее к прижиманию загнутой части второго выступа к принимающему элементу. Заявители нашли, что вариант исполнения с одним штампом для загибания двух выступов, более приемлем для меньших узлов, таких как кабельные лотки лестничного типа, имеющие расстояние между соседними поперечинами в 200 мм или меньше, вследствие простоты оборудования.

В другом варианте осуществления процесса в соответствии с настоящим изобретением загибание двух смежных поперечин может быть выполнено с использованием двух штампов, которые, предпочтительно, движутся в противоположных направлениях, более предпочтительно, загибанием поперечин в противоположных направлениях в разные стороны друг друга. И здесь за операцией загибания может следовать операция прижимания, как объяснялось выше.

В одном варианте осуществления способа в соответствии с настоящим изобретением по меньшей мере один выступ и, предпочтительно, вторую часть узла перед этапом (i) обрабатывают, таким образом, что они становятся покрытыми относительно тонким слоем цинка, имеющим толщину в не более 70 мм, предпочтительно, не более 60 мкм, более предпочтительно, не более 50 мкм, еще более предпочтительно, не более 40 мкм, еще более предпочтительно, не более 30 мкм, предпочтительно, не более 25 мкм, более предпочтительно, не более 20 мкм, еще более предпочтительно, не более 17 мкм, предпочтительно, не более 15 мкм, более предпочтительно, не более 12 мкм, еще более предпочтительно, не более 10 мкм. Заявители нашли, что такой цинковый слой высокого качества может быть получен цинкованием горячим погружением, предпочтительно, процессом цинкования горячим погружением, включающим в себя этапы предварительной обработки, в частности, флюсующую обработку в так называемой флюсующей ванне, и, предпочтительно, используя цинковую ванну, содержащую 200-70,000 ppm по весу алюминия, более предпочтительно, 400-600 ppm по весу алюминия, что описано в публикации WO 0242512 или в WO 2010/081905 А1, или альтернативно, электролитическим осаждением, известным также как электрогальванизация. Эта специальная обработка выступа, который предназначен для загибания, или части, содержащей выступ, который предназначен для загибания, несет преимущество более тонкого, но более качественного гальванического слоя, обеспечивающего защиту, который подобен более толстым слоям, полученным цинкованием горячим погружением в «пакетном» режиме, и который несет с собой преимущества, уже упоминавшиеся в этом контексте ранее.

В одном варианте осуществления способа в соответствии с настоящим изобретением по меньшей мере первая часть узла до этапа (i) оцинкована горячим погружением и, предпочтительно, в «пакетном» режиме. Этот признак способа несет преимущество общей экономичности способа, поскольку обычное цинкование горячим погружением представляет собой этап обработки, который повсеместно доступен от широкого диапазона поставщиков. Цинкование горячим погружением в «пакетном» режиме несет в себе то преимущество, что оно обычно обеспечивает более толстый слой цинка. Однако заявители нашли, что излишне толстые слои цинка, такие как более 100 мкм, предпочтительно, лучше избегать, поскольку они могут стать слишком хрупкими и под нагрузкой представляют собой излишний риск повреждения или разрушения.

В другом варианте осуществления процесс в соответствии с настоящим изобретением дополнительно включает в себя цинкование горячим погружением узла. Такая дополнительная обработка может исправить возможные, но неожидаемые повреждения защитного слоя, но и может потребоваться для того, чтобы уверить более требовательных и/или консервативных клиентов. Такая обработка может быть более уместна в том случае, когда защитный слой на предназначенном для загибания выступе довольно толстый и, таким образом, относительно уязвим. Такая обработка может быть необходимой просто потому, что предписана клиентом, независимо от технических параметров. Такая обработка может быть уместна, если продукт предназначен для очень суровых приложений, где этот продукт, например, может быть подвергнут суровым и механически критическим воздействиям, например, пескоструйной обработке или случайным песчаным бурям.

Теперь настоящее изобретение будет проиллюстрировано подробным описанием предпочтительного варианта исполнения. Этот вариант исполнения показан на Фиг. 1-7, на которых одна и та же ссылочная позиция каждый раз указывает один и тот же элемент. Фиг. 8 показывает подробности загнутого выступа в соответствии с настоящим изобретением.

Фиг. 1 показывает общий вид концевого элемента узла кабельного лотка в соответствии с настоящим изобретением. Концевой элемент по Фиг. 1 содержит две поперечины 10, 10ʹ, подсоединенные к двум штангам 5, 5ʹ, при этом каждое соединение выполнено посредством пары отогнутых выступов 13, 13ʹ (обозначена только одна пара). Один головной конец одной штанги снабжен внутренним удлинением 25, имеющим поперечное сечение, частично одинаковое с профилем поперечного сечения штанги, но с меньшими размерами, пригодное для по меньшей мере частичного перекрытия с задним концом штанги второй кабельного лотка (не показана). Внутренний элемент на Фиг. 1 снабжен средством для подсоединения этого внутреннего элемента к внешнему элементу, в данном случае внутренний элемент обеспечен отверстиями для пропускания средств крепления, таких как соответствующие зажимы, болты, винты или что-либо подобное. Поперечины 10, 10ʹ на Фиг. 1 имеют U-образный листовой профиль, причем его фланцы по обоим свободным концам отогнуты внутрь. Такой профиль поперечины особенно пригоден для приема в себя одного или более зажимов для крепления кабеля или чего-либо подобного к поперечинам кабельных лотков лестничного типа. Соседние поперечины 10, 10ʹ на Фиг. 1 подсоединены к штангам с отверстиями в своем U-образном профиле, направленными в противоположных направлениях. Поскольку отверстия или профили поперечин альтернативно направлены в противоположные стороны кабельного лотка, то к обеим сторонам кабельного лотка могут быть легко прикреплены кабели или что-либо подобное. Штанги 5, 5ʹ имеют такое поперечное сечение, которое имеет профиль по существу прямоугольной S-образной формы, а S-образные профили двух штанг расположены симметрично друг относительно друга. Первая U-образная половина S-образных профилей подходит для приема в себя головных концов поперечин 10, 10ʹ.

Фиг. 2 показывает общий вид головного конца поперечины кабельного лотка в соответствии с настоящим изобретением. Поперечина 10 имеет головной конец 11 и два выступающих выступа 12, 12ʹ, выдающихся из головного конца 11 в по существу одном и том же направлении. Выступы 12, 12ʹ имеют ширину, которая сужается по мере того, как эти выступы выдаются дальше от головного конца 11 поперечины 10, при этом выступы 12, 12ʹ фактически заканчиваются в виде по существу треугольного удлиненного элемента, указывая своей вершиной в сторону от головного конца 11, причем вершина треугольника скруглена. Выступы, далее, снабжены отверстиями 16, 16ʹ, которые продолжаются в том направлении, в котором выступ выдается от головного конца поперечины, вплоть до воображаемой линии загиба выступа. Конец отверстия наделяет выступ в точке, где выступ предполагается быть отогнутым, локальным ослаблением, тем самым определяя место, в котором этот выступ согнется с наибольшей вероятностью под действием силы, исходящей со стороны плоского выступа.

Фиг. 3 показывает вид сверху принимающего элемента 6 штанги 5 кабельного лотка как первой части для узла в соответствии с настоящим изобретением. Фиг. 3 показывает два отверстия 7, 7ʹ, которые представляют собой узкие щели, пригодные для пропускания через себя выступов второй части. Все внешние края двух отверстий 7, 7ʹ продолжаются по существу параллельно друг другу. В частности, когда эти выступы отогнуты в противоположных направлениях, предпочтительно, наружу и в сторону друг от друга, такая конфигурация краев щелей, которые должны быть покрыты отогнутыми выступами, обеспечивает дополнительную жесткость и отсутствие движения в соединении. Показано, что более видимый на Фиг. 4, но обозначенный также на Фиг. 3 принимающий элемент 6 имеет U-образное поперечное сечение, в котором нижний свободный конец 21 фланца U-образной формы загнут внутрь к U-образному профилю. Образованная таким образом загнутая внутрь полоска 21 снабжена углублением 22, разрешающим прохождение головного конца поперечины. Это углубление 22 сужается в направлении приема головного конца поперечины. Такая конфигурация обеспечивает готовое направление для должного позиционирования поперечины относительно штанги кабельного лотка во время подготовки сборки.

Фиг. 4 показывает общий вид поперечины 10, проходящей через углубление в отогнутой внутрь полоске 21, образованной загибом свободного конца фланца первого U-образного профиля 20, как части по существу прямоугольной S-образной формы профиля всей штанги 5, причем первый U-образный профиль 20 обеспечен для приема головного конца поперечины и связан с принимающим элементом штанги 5, который является первой частью узла в соответствии с настоящим изобретением. Во втором U-образном профиле штанги 5 свободный фланец 23 загнут внутрь в U-образный профиль под прямым углом относительно этого свободного фланца.

Фиг. 5 показывает частичное поперечное сечение штанги 5, а именно - часть штанги, содержащую первый U-образный профиль 20, которая содержит принимающий элемент 6, и нижний свободный конец 21 которой загнут внутрь к U-образному профилю. Кроме того, Фиг. 5 показывает поперечину 10 как вторую часть узла в соответствии с настоящим изобретением и выступ 12, проходящий через принимающий элемент 6, готовый к тому, чтобы быть загнутым сзади принимающего элемента. Эти две части показаны до того, как выступы будут загнуты, и две части будут соединены. Показано также отверстие 16, расположенное должным образом, для того чтобы выступ 12 согнулся точно в той точке, где выступ 12 прошел через принимающий элемент 6. Этот принимающий элемент 6 содержит поверхность 17, которая пригодна для взаимодействия с выступом 12 после того, как он будет загнут (загнутый выступ не показан). Поверхность 17 показана с вогнутой кривизной, пригодной для приема выступа 12 после того, как он будет загнут. Благодаря этой вогнутой кривизне, принимающий элемент 6 содержит углубление, достаточно большое, чтобы принимать в себя и полностью содержать загнутую часть выступа (не показана).

Фиг. 6 показывает общий вид поперечины 10 и части штанги 5 в положении, показанном на Фиг. 5, то есть, до того, как выступы были загнуты, и две части соединены. Выступы 12, 12ʹ проходят через узкие щели 7, 7ʹ в принимающем элементе 6, который является частью U-образного профиля, содержащегося в штанге 5. Этот принимающий элемент 6 содержит вогнутую криволинейную поверхность 17. Свободный конец 21 фланца этого U-образного профиля загнут внутрь под углом более чем 90°С относительно фланца.

Фиг. 7 показывает тот же общий вид, что и Фиг. 6, за тем исключением, что выступы уже были загнуты, и две части были соединены, тем самым образуя узел в соответствии с настоящим изобретением. На Фиг. 7 показаны поперечина 10 и часть штанги 5, содержащая принимающий элемент 6. Дополнительно показаны отверстия 7, 7ʹ, через которые проходят выступы, выступающие от головного конца (спрятан) поперечины, причем эти выступы 13, 13ʹ за принимающим элементом 6 являются загнутыми назад, сцепляясь с принимающим элементом и прижимая принимающий элемент к спрятанному головному концу поперечины 10. На Фиг. 7 также показана вогнутая криволинейная поверхность 17 принимающего элемента 6, которая представляет собой результат вдающегося внутрь продольного выступа 18, образованного как часть нижней U-образной половины штанги 5, каковой выступ 18 пригоден для приема в себя и удержания загнутых частей 13, 13ʹ выступов.

Фиг. 8а показывает общий вид, а Фиг. 8b - вертикальное сечение по линии VIIIb-VIIIb на Фиг. 8а загнутых выступов в соответствии с настоящим изобретением. Выступ 12 выступает в первой плоскости 1 из головного конца второй части (не показана) узла и проходит через отверстие 7, выполненное в принимающем элементе 6 первой части узла. Загнутый конец 13 по существу находится во второй плоскости 2. Вторая плоскость 2 пересекается с первой плоскостью по линии 4 пересечения, которая проходит через точки Pt1 и Pt2. Плоскость 2 образует угол с первой плоскостью 1. В угле между первой плоскостью 1 и второй плоскостью 2 показана третья плоскость 3, которая представляет собой плоскость, делящую пополам угол, образованный между первой плоскостью 1 и второй плоскостью 2, и эта биссекторная плоскость разрезает загнутый выступ 12+13. В частности, общий вид по Фиг. 8а иллюстрирует кривую, которая показывалась бы относительно линии 4 пересечения плоскости 1 с плоскостью 2 - где плоскость 3 разрезает загнутый выступ 12+13. Кроме того, на Фиг. 8b показана воображаемая поверхность 15, которая в этом частном варианте осуществления проходит перпендикулярно поверхности принимающего элемента 6, будучи обращенной к загнутому концу 13 выступа и продолжающейся вдоль внешнего края отверстия 7 в принимающем элементе, который закрыт загнутым элементом 13. Фиг. 8b показывает также, что сечение выступа 12+13 этой воображаемой поверхностью 15 имеет кривизну относительно внешнего края отверстия 7 в принимающем элементе 6, который закрыт загнутым выступом 13.

Изобретение относится к кабельным лоткам для опоры электрических кабелей. Кабельный лоток представляет собой узел по меньшей мере двух оцинкованных стальных частей, при этом первая часть (5) содержит принимающий элемент (6), имеющий по меньшей мере одно отверстие (7), а вторая часть (10) содержит по меньшей мере один головной конец (11), который взаимодействует с принимающим элементом, и снабжена по меньшей мере одним выступом (12), выступающим в первой плоскости из головного конца, по меньшей мере один выступ проходит через отверстие и загибается за принимающим элементом, при этом загнутый конец выступа, по существу, проходит во второй плоскости, пересекающей первую плоскость и образующей угол, выступ взаимодействует с принимающим элементом и прижимает его к головному концу, тем самым соединяя эти две части, при этом пересечение по меньшей мере одного выступа с плоскостью, делящей пополам угол между первой и второй плоскостями и разрезающей загнутый выступ, имеет кривизну относительно пересечения первой и второй плоскостей. Изобретение обеспечивает улучшение способа соединения двух оцинкованных стальных частей друг с другом. 3 н. и 30 з.п. ф-лы, 7 ил.

1. Узел, в котором соединены по меньшей мере две оцинкованные стальные части друг с другом, при этом первая часть (5) содержит принимающий элемент (6), имеющий по меньшей мере одно отверстие (7, 7'), а вторая часть (10) содержит по меньшей мере один головной конец (11), который взаимодействует с принимающим элементом (6) и снабжен по меньшей мере одним выступом (12, 12'), выступающим от головного конца (11) в первой плоскости (1), причем по меньшей мере один выступ (12, 12’) проходит через отверстие (7, 7') в принимающем элементе (6), загибаясь за принимающим элементом (6), при этом загнутый конец (13, 13') выступа, по существу, продолжается во второй плоскости (2), которая пересекает (4) первую плоскость (1) и образует с ней угол, причем выступ взаимодействует с принимающим элементом (6) и прижимает принимающий элемент (6) к головному концу (11), тем самым соединяя две оцинкованные стальные части, отличающийся тем, что пересечение по меньшей мере одного выступа (12) с третьей плоскостью (3), которая является плоскостью, делящей пополам угол, образованный между первой плоскостью (1) и второй плоскостью (2), и пересекает выступ (12), имеет кривизну относительно пересечения (4) первой и второй плоскостей.

2. Узел по п. 1, в котором пересечение по меньшей мере одного выступа (12) с третьей плоскостью (3) имеет кривизну на протяжении, по меньшей мере, более 20% от длины пересечения по меньшей мере одного выступа с третьей плоскостью.

3. Узел по п. 1, в котором второе пересечение по меньшей мере одного выступа (12) с воображаемой поверхностью (15), проходящей перпендикулярно поверхности принимающего элемента (6), обращенной к загнутому концу (13) выступа и продолжающейся вдоль внешнего края отверстия (7) в принимающем элементе (6), который закрыт загнутым концом (13) выступа (12), имеет кривизну относительно внешнего края отверстия (7) в принимающем элементе (6).

4. Узел по п. 3, в котором второе пересечение имеет кривизну на протяжении, по меньшей мере, более 20% от длины второго пересечения.

5. Узел по п. 1, в котором поверхность (17) принимающего элемента (6), которая взаимодействует с загнутым концом (13, 13') по меньшей мере одного выступа (12, 12'), имеет кривизну относительно второй плоскости (2).

6. Узел по п. 1, в котором по меньшей мере часть внешнего края отверстия (7, 7') в принимающем элементе (6), которая закрыта загнутым концом (13, 13') по меньшей мере одного выступа (12, 12'), также имеет кривизну относительно второй плоскости (2).

7. Узел по п. 1, в котором поверхность принимающего элемента (6), которая взаимодействует с загнутым концом (13, 13') по меньшей мере одного выступа (12, 12'), продолжается, по существу, параллельно загнутому концу (13, 13') выступа.

8. Узел по п. 1, в котором загнутый конец (13, 13') по меньшей мере одного выступа имеет вогнутую кривизну относительно контактной поверхности между головным концом (11) и принимающим элементом (6).

9. Узел по п. 1, в котором по меньшей мере один выступ (12, 12') выполнен с отверстием (16, 16'), которое в направлении, в котором выступ (12, 12') выступает от головного конца (11) второй части (10), продолжается по меньшей мере вплоть до линии загиба выступа, то есть линии, которая соединяет точки наивысшей кривизны загнутого выступа, предпочтительно, заканчиваясь, по существу, на линии загиба выступа.

10. Узел по п. 1, в котором цинковый слой на по меньшей мере одном выступе, предпочтительно цинковый слой на второй части, имеет толщину не более чем 70 мкм.

11. Узел по п. 1, в котором цинковый слой на первой части имеет толщину по меньшей мере 10 мкм.

12. Узел по п. 1, в котором вторая часть (10) снабжена по меньшей мере двумя выступами (12, 12'), имеющими характеристики по меньшей мере одного выступа, при этом по меньшей мере два выступа, предпочтительно, выступают от второй части (10), в по существу, одном и том же направлении, причем по меньшей мере два выступа (12, 12'), предпочтительно, проходят через по меньшей мере два отверстия (7, 7') в принимающем элементе (6).

13. Узел по п. 1, в котором два выступа (12, 12') из одной и той же второй части (10) загнуты позади принимающего элемента (6), а внешние края отверстия или отверстий (7, 7') в принимающем элементе (6), которые закрыты загнутыми концами (13, 13') выступов, продолжаются, по существу, параллельно друг другу.

14. Узел по п. 1, в котором два выступа (12, 12') одной и той же второй части (10) отогнуты наружу друг относительно друга позади принимающего элемента (6), предпочтительно, по существу, направлены друг от друга, более предпочтительно направлены в противоположных направлениях и наиболее предпочтительно проходят, по существу, параллельно поверхности принимающего элемента (6).

15. Узел по п. 1, в котором отверстия (7, 7') в принимающем элементе (6) являются узкими щелями, имеющими длину, которая больше, но, по существу, не больше, чем ширина выступов (12, 12') в том месте, где эти выступы проходят через щели принимающего элемента.

16. Узел по п. 1, в котором ширина выступа (12) уменьшается по мере того, как выступ удаляется дальше от головного конца (11) второй части (10), предпочтительно, выступ (12) заканчивается в виде, по существу, треугольного удлиненного элемента, указывая своей вершиной в сторону от головного конца (11) второй части (10), причем вершина треугольника предпочтительно является закругленной.

17. Узел по п. 1, в котором принимающий элемент (6) выполнен с углублением (18), достаточно большим, чтобы принимать в себе и полностью удерживать загнутый конец (13, 13') выступа.

18. Узел по п. 1, в котором внешняя поверхность загнутого конца выступа продолжается, по существу, вровень с внешней поверхностью принимающего элемента (6) так, чтобы обнаженная рука, скользящая по загнутому концу (13, 13') выступа и по окружающей поверхности принимающего элемента (6), не ранилась, предпочтительно не встречала бы значительного препятствия своему движению.

19. Узел по п. 1, в котором две оцинкованные стальные части соединены друг с другом под углом, при этом угол между первой и второй оцинкованными стальными частями, предпочтительно, является ,по существу, прямым углом.

20. Узел по п. 1, в котором принимающий элемент (6) имеет поперечное сечение, содержащее U-образный профиль (20) для приема головного конца (11) первой части (10) и ограждения головного конца (11) фланцами U-образного профиля, причем любой свободный конец (21) фланцев, предпочтительно, является загнутым внутрь в U-образный профиль (20) под углом более чем 90° относительно фланца, при этом загнутая внутрь полоска, предпочтительно, выполнена с углублением (22) для обеспечения прохождения головного конца (11) и, при необходимости, взаимодействия с фланцем U-образного профиля, имеющим свободный конец, более предпочтительно, углубление (22) в загнутой внутрь полоске является сужающимся в направлении приема головного конца (11) второй части (10).

21. Кабельный лоток лестничного типа, содержащий узел по любому из пп. 1-20, в котором по меньшей мере одна из штанг образует первую часть (5, 5') и по меньшей мере одна из перекладин образует вторую часть (10, 10').

22. Кабельный лоток лестничного типа по п. 21, в котором перекладины (10, 10') имеют поперечное сечение, имеющее листовой U-образный профиль, фланцы которого, предпочтительно, загнуты внутрь по меньшей мере по одному свободному краю, предпочтительно, по обоим краям.

23. Кабельный лоток лестничного типа по п. 22, в котором выступы (12, 12'), выступающие от головного конца (11) перекладины (10), выполнены симметрично таким образом, что перекладина может быть подсоединена к штанге или планке, причем отверстие листового U-образного профиля направлено в сторону более чем одного направления относительно штанги или планки, предпочтительно, отверстия смежных перекладин (10, 10') направлены в разных направлениях, более предпочтительно, в направлении противоположных сторон кабельного лотка.

24. Кабельный лоток лестничного типа по п. 21, в котором по меньшей мере одна, предпочтительно, обе из штанг (5, 5') имеют поперечное сечение, имеющее профиль, по существу, прямоугольной S-образной формы, при этом, предпочтительно, S-образные профили двух штанг расположены симметрично друг другу, при этом первая U-образная половина (20) S-образного профиля, предпочтительно, принимает головной конец (11) поперечин, а нижняя часть U-образной половины профиля, предпочтительно, снабжена вдающимся внутрь гребнем (18), в который приняты загнутые концы (13, 13') выступов.

25. Кабельный лоток лестничного типа по п. 24, в котором свободный фланец (23) второй U-образной половины S-образного профиля загнут внутрь в U-образный профиль, предпочтительно, примерно под прямым углом по отношению к свободному фланцу.

26. Кабельный лоток лестничного типа по п. 21, в котором головной конец по меньшей мере одной штанги (5) первого кабельного лотка снабжен средством (25) для частичного перекрытия с задним концом штанги второго кабельного лотка, имеющего, по существу, такой же профиль поперечного сечения, что и штанга первого кабельного лотка, причем указанное средство для частичного перекрытия, предпочтительно, является внутренним элементом, который является плоским или имеющим поперечное сечение, по меньшей мере частично одинаковое с профилем поперечного сечения штанги кабельного лотка, но с меньшими размерами, пригодным для по меньшей мере частичного перекрытия с задним концом штанги второго кабельного лотка, действующим как внешний элемент, при этом две штанги, предпочтительно, перекрываются на длине по меньшей мере в 50 мм.

27. Способ соединения двух оцинкованных стальных частей друг с другом для образования узла по любому из пп. 1-20, включающий в себя этапы, на которых (i) пропускают по меньшей мере один выступающий выступ (12, 12') второй части (10) через отверстие (7, 7') в принимающем элементе (6) первой части (5), (ii) далее загибают по меньшей мере один выступ (12, 12') позади принимающего элемента (6) и (iii) прижимают загнутый конец (13, 13') по меньшей мере одного выступа (12, 12') к принимающему элементу (6).

28. Способ по п. 27, в котором первоначальная форма принимающего элемента (6) остается, по существу, ненарушенной (ii) загибанием по меньшей мере одного выступа и (iii) прижиманием загнутого конца (13, 13') по меньшей мере одного выступа (12, 12') к принимающему элементу (6).

29. Способ по п. 27, в котором стальные части помещены в зажимы, которые на этапе (i) перемещают таким образом, что головной конец (11) второй части (10) движется в направлении принимающего элемента (6) первой части (5) и взаимодействует с ним.

30. Способ по п. 27, в котором на этапе (ii) и/или (iii) по меньшей мере один штамп установлен со стороны по меньшей мере одного выступа (12, 12'), выступающего через по меньшей мере одно отверстие (7, 7') принимающего элемента (6), причем штамп перемещают в боковом направлении для загибания по меньшей мере одного выступа (12, 12') позади принимающего элемента (6) и/или перемещают для прижимания загнутого конца (13, 13') выступа к принимающему элементу (6).

31. Способ по п. 27, в котором по меньшей мере один выступ и, предпочтительно, вторую часть узла обрабатывают перед этапом (i) таким образом, чтобы он был покрыт слоем цинка, имеющим толщину не более чем 70 мкм.

32. Способ по п. 27, в котором по меньшей мере первую часть узла перед этапом (i) оцинковывают горячим погружением таким образом, чтобы она была покрыта слоем цинка, имеющим толщину по меньшей мере 10 мкм.

33. Способ по п. 27, дополнительно включающий в себя этап цинкования узла горячим погружением.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2478891C2 |

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 2001 |

|

RU2226606C2 |

| Светофорный указатель весового количества гирь на весах | 1936 |

|

SU50722A1 |

Авторы

Даты

2017-04-18—Публикация

2013-04-11—Подача