Область техники, к которой относится изобретение

Изобретение относится к способу получения латекса, применяемого в бумажной промышленности, в частности, для покрытий различного рода бумажных изделий, а также к латексу, полученному заявленным способом.

Полученный по способу изобретения латекс отличается высокой устойчивостью к механическим воздействиям (устойчивость по Марону); пленки на основе латекса по изобретению имеют повышенную прочность и износостойкость, прозрачность, глянец, термостабильность, а также водостойкость и барьерные свойства, и находят применение в сфере изготовления различных упаковочных изделий, в частности, бумажных изделий.

Уровень техники

Известен способ получения модифицированных бутадиен-стирольных латексов, раскрытый в патенте CN 101376682. Мономерный состав по данному способу включает: бутадиен, стирол или метилстирол, карбоновую кислоту и функциональный мономер. Указанный функциональный мономер выбирают из 3-винилсиланов, винилметоксисиланов, диэтоксисиланов или винилизобутиловой группы этоксидихлоридов. Полученный латекс применяют для бумажных покрытий, водно-дисперсионных красок.

Недостатком известного способа является применение сопряженного диена в качестве основного мономера, так как это придает полимерным латексам низкую термостабильность, снижает их адгезионные свойства, в сравнении с латексами на основе виниловых эфиров.

Карбоксилированный бутадиен-стирольный латекс, предназначенный специально для покрытия бумаги, известный из патента CN 102516460, состоит из 100 мас. частей мономера, от 0,4 до 2 мас. частей эмульгатора, от 0,4 до 2 мас. частей стабилизатора, представляющего собой полимерный защитный коллоид, от 0,4 до 2 мас. частей инициатора, от 0,2 до 1,2 мас. частей регулятора молекулярной массы, от 0,02 до 0,1 мас. частей хелатирующего агента, от 0,2 до 1 мас. части регулятора рН и от 100 до 150 мас. частей деионизированной воды. Причем 100 мас. частей мономера включают от 30 до 55 мас. частей бутадиена, от 40 до 65 мас. частей стирола и от 1 до 5 мас. частей функционального мономера, выбранного из ненасыщенных карбоновых кислот. Полимерный защитный коллоид выбирают из гуаровой смолы или камеди плодов рожкового дерева. Известный способ предусматривает применение в качестве защитного коллоида редких и дорогостоящих загустителей, которые, в свою очередь, приводят к росту вязкости латекса. Для уменьшения этого эффекта предполагается получение латекса с низким сухим остатком (воды в рецепте до 150 мас. частей), что делает транспортировку латекса нерентабельной.

В заявке JPH 04159340 описан способ получения латексов, применяемых для повышения прочности печатной и мелованной бумаги, адгезии и прочности сцепления ковровых покрытий, включающий сополимеризацию сопряженного диена, этиленненасыщенной карбоновой кислоты и мономера, способного к сополимеризации с указанными двумя мономерами в присутствии специфического регулятора молекулярной массы, содержащего серу, например, такого как октилтиогликолевый регулятор.

Недостатком известного способа является использование сопряженного диена, дающего сополимеры с пониженной стойкостью к световому и тепловому старению. К тому же, в известной заявке не содержится указаний на природу применяемых эмульгаторов, и их количество в составе латекса.

Из патента JPH 04332701 известен способ получения сополимерных латексов и состав для покрытия бумаги на основе полученного латекса. Регулятор молекулярной массы (например, н-гексилмеркаптан), предварительно доведенный до состояния эмульсии, добавляют в смесь мономеров, состоящую из 10-80 мас. % сопряженного диенового мономера (например, 1,3-бутадиена), 0-10 мас. % этиленненасыщенной карбоновой кислоты (например, акриловой кислоты) и 10-90 мас. % моноолефинового мономера (например, стирола). Смесь сополимеризуют в присутствии эмульгатора (например, натрий додецилбензолсульфоната) и инициатора радикальной полимеризации (например, персульфата аммония) с получением целевого сополимерного латекса. Сополимер латекс смешивают с пигментом с получением композиции для покрытия бумаги.

Латекс, полученный по данному способу, не обеспечит высокой устойчивости к адсорбции воды пленкам на его основе. Также негативный аспект - использование в качестве эмульгатора алкилбензолсульфоната, имеющего низкую степень биоразложения в сточных водах.

В патенте JPH 08176992 описаны составы водостойких покрытий для бумаги. Для получения известных покрытий водную дисперсию сополимера на акриловой основе, содержащей (А) 5-95 мас. частей латекса акрилового сополимера, содержащего ненасыщенной кислоты от 0,5-25 мас. частей, смешивают с (В) 5-95 мас. частей каучукового бутадиен-стирольного карбоксилированного латекса и (С) восковой эмульсии, полученной путем эмульгирования парафина.

Недостатком данного способа является высокая вероятность расслаивания композиции с выделением отдельной фазы парафиновой эмульсии. Кроме того, требуется дополнительное оборудование для эмульгирования парафина.

Из патента US 8487022 известны композиции для окрашивания поверхности бумаги. Указанные композиции включают а) от 0,1 до 30% по массе красящего пигмента, в расчете на общую массу композиции; б) от 0,1 до 20% по массе крахмала и латекса, в расчете на общий вес состава, причем сополимер латекса включает следующие мономеры: I) стирол или замещенный стирол, II) акрилат и/или метакрилат и, необязательно, III) один или более дополнительных этиленненасыщенных мономеров, в) от 0 до 20% по массе крахмала или производного крахмала, в расчете на общую массу композиции, г) от 0 до 10% по массе одного или нескольких вспомогательных веществ, в расчете на общую массу состава и е) воду, до 100% по массе, в расчете на общую массу композиции.

Однако в патенте US 8487022 не говорится об устойчивости полученного покрытия к адсорбции влаги.

В заявке WO 2015148888 раскрыты полимерные дисперсии, применяемые в составах для покрытия бумаги. В соответствии с известной заявкой, дисперсию получают с помощью водно-эмульсионной полимеризации в присутствии одного или нескольких эмульгаторов и, необязательно, защитных коллоидов, мономеров, выбранных из а) от 50 до 93 мас. % по меньшей мере одного винилового эфира алкановой кислоты, содержащей от 1 до 12 атомов углерода, б) от 2 до 30 мас. % этилена, в) от 5 до 20 мас. % по меньшей мере одного из мономеров, имеющего температуру стеклования в форме гомополимера как минимум 350К, г) от 0,1 до 2 мас. % мономеров этиленненасыщенных силанов, е) от 0 до 5 мас. % этиленненасыщенных мономеров, которые сополимеризуются с винилацетатом и этиленом. Общее количество мономеров составляет 100 мас. частей. Дисперсию получают методом затравочной полимеризации, причем часть мономера (в) вводится в затравку, а другая часть - по окончании дозирования оставшихся мономеров, после передавливания полученной дисперсии в другой реактор.

Существенным недостатком данного способа является проведение процесса полимеризации в двух реакторах, в сравнении с полунепрерывным способом длительность проведения процесса полимеризации увеличена. К тому же в заявке отсутствуют сведения о способности к водопоглощению известных полимерных дисперсий.

Из заявки WO 2014204779 известны дисперсии сополимеров и их применение составах для бумажных покрытий. Описанные водные дисперсии содержат (а) от 60 до 90% сложного винилового эфира алкановой кислоты, содержащей от 1 до 13 атомов углерода; (б) от 2 до 20% этилена; (в) от 0 до 30% алкил- или гидроксиалкилакрилата или метакрилата, содержащий от 2 до 10 атомов углерода в алкильной части; (г) от 0,1 до 5% этиленненасыщенного сшивающего со-мономера, содержащего эпоксидную группу, и/или силановую группу; (д) от 0,1 до 5% второго этиленненасыщенного сшивающего сомономера, выбранного из монокарбоновой кислоты, дикарбоновой кислоты и/или сложного моноэфира дикарбоновой кислоты; и (е), от 0,1 до 5% третьего сшивающего сомономера с полиэтиленовой ненасыщенностью, причем все проценты даны по массе в пересчете на общую массу мономеров (а), (б) и, если они присутствуют, (в).

Однако латекс по данному способу имеет сложный мономерный состав дисперсии с тремя видами сшивающих агентов. К тому же композиция на его основе предназначена для мелования бумаги. При этом отсутствуют данные по водопоглощению бумаги, покрытой известной композицией.

В заявке WO 2012012231 раскрыты латексные эмульсии, которые могут быть использованы в качестве связующих в композициях для покрытия бумаги. Такие латексные эмульсии содержат интерполимер, полученный эмульсионной полимеризацией мономеров, выбранных из сложных виниловых эфиров; этилена; некоторых ненасыщенных моно- и дикарбоновых кислот и определенных этиленненасыщенных сшивающих сомономеров.

Описанный латекс используют для получения композиций, которые предназначены для применения в составе меловальных паст для бумаги и картона. Полученный латекс не обеспечивает высокой гидрофобности покрытию.

В заявке на патент JPH 08188989 описаны композиции для бумажных покрытий, содержащие латексный сополимер, полученный добавлением 0,1-5,0 мас. % сшивающего агента, выбранного из дивинилбензола, аллил(мет)акрилата, этиленгликольди(мет)акрилата и глицеринтри(мет)акрилат к 20-80 мас. % смеси мономеров, состоящей из 20-50 мас. % сопряженного диена, 0,1-5 мас. % этиленненасыщенного мономера карбоновой кислоты и 47-79 мас. % другого способного к сополимеризации мономера, например, такого как стирол. Эмульсионную полимеризацию мономерной смеси проводят до достижении 85%-ной и более конверсии, после чего в нее добавляют регулятор молекулярной массы.

Латексное связующее по патенту JPH 08188989 позволяет достичь устойчивости к сухому и влажному выщипыванию меловальной смеси, однако его использование не решает проблемы устойчивости покрытия к водопоглощению. Под термином «выщипывание» понимается отрыв волокон или пучков волокон с поверхности бумаги или картона в процессе их изготовления, переработки или печатания (ГОСТ Р53636-2009).

В патенте JPH 03109450 для получения сополимерного латекса, пригодного для получения меловальных композиций для бумажных покрытий, проводят эмульсионную полимеризацию конкретного мономера в присутствии специфического агента переноса цепи полимера. По данному патенту латекс может быть получен путем эмульсионной полимеризации мономеров, состоящих из (А) 10-60 мас. % сопряженного диена, (В) 10-65 мас. % ароматического винилового соединения, (С) 0,1-10 мас. % по меньшей мере одного соединения, выбранного из амидных виниловых соединений и гидрокси(мет)акрилатов, (D) 0,5-10 мас. % этиленненасыщенной карбоновой кислоты и (Е) 0-40 мас. % другого сополимеризуемого мономера в присутствии (F) димера альфа-метилстирола или одного или более соединений, выбранных из терпинолена, альфа-терпинена, гамма-терпинена.

Однако димеры альфа-метилстирола и терпинолены, применяемые в качестве регуляторов молекулярной массы в известном техническом решении, обладают стойким неприятным запахом, что будет придавать соответствующий запах покрытию на основе латекса и ухудшит его потребительские свойства.

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является способ получения акрилат-силиконовых эмульсий, раскрытый в статье «Synthesis and characterization of silicone modified acrylic resin and its uses in the emulsion paints» (Hamid Javaherian Naghash, Shadpour Mallakpour, Neda Kayhan. Iranian Polymer Journa,l 14 (3), 2005, p. 211-222), и выбранный в качестве прототипа. Согласно данной статье акрилат-силиконовые эмульсии получают путем проведения эмульсионной сополимеризации метилметакрилата, бутилакрилата, метакриловой кислоты с винилтриэтоксисиланом и вспомогательными веществами при температуре 85°С в присутствии персульфата калия в качестве инициатора, а также с применением смеси поверхностно-активных веществ - анионных и неионных эмульгаторов. В качестве анионного эмульгатора применяют алкилбензолсульфонат натрия.

Целевое назначение полученного латекса по прототипу - применение в качестве связующего в водно-дисперсионных покрытиях; при этом содержание массовой доли сухого вещества в латексах составляет 43%, что не соответствует требованиям потребителей (от 50% и более). Кроме того, не ясна природа неионного эмульгатора, в качестве которого применяют или оксиэтилированный алкилфенол, или жирный спирт, в свою очередь, оксиэтилированный алкилфенол является ядовитым веществом и запрещен к применению на территории Европы. Также не указано количественное содержание оксиэтильных фрагментов в молекуле неионного эмульгатора. Результаты экспериментальных данных по снижению проникновения воды в латексную пленку в прототипе не представлены.

Задачей настоящего изобретения является разработка способа получения латекса, применимого для покрытий бумажных изделий с целью придания бумаге водостойкости, глянца, жиронепроницаемости, прочности и износостойкости, а также латекс, полученный указанным способом.

Технический результат настоящего изобретения заключается в отсутствии коагулюма в процессе синтеза латекса. При этом полученный по настоящему способу латекс характеризуется размером частиц от 70 до 110 нм, температурой стеклования от -5°С до 10°С, и обладает пониженной пенообразующей способностью, что исключает вероятность получения дефектов в латексной пленке.

Указанный технический результат достигается эмульсионной полимеризацией смеси компонентов, содержащей 1) по меньшей мере два основных мономера, один из которых выбран из группы этиленненасыщенных сложных эфиров, а другой - из группы винилароматических мономеров, взятых в массовом соотношении (1,3-2):1, соответственно; 2) карбоксилирующий агент в количестве от 2 до 5 мас. частей на 100 мас. частей мономеров, предпочтительно - от 3 до 5 мас. частей на 100 мас. частей мономеров; 3) сшивающий агент на основе азотсодержащих полярных мономеров винилового ряда; 4) функциональный мономер, выбранный из группы винилсиланов; 5) смесь эмульгаторов на основе сульфоэфиров со степенями оксиэтилирования 2 и 30, взятых в соотношении (1,5-2,0):(0,3-0,5), соответственно; 6) кремнийсодержащий пеногаситель, а также 7) регулятор молекулярной массы, радикальный инициатор и воду.

Полученный в соответствии с заявленным способом латекс характеризуется высокой устойчивостью к механическим воздействиям (устойчивость по Марону); пленки на основе латекса по настоящему изобретению имеют повышенную прочность, прозрачность, глянец, термостабильность и водостойкость.

Раскрытие изобретения

Настоящее изобретение относится к периодическому, или полупериодическому, способу получения латекса эмульсионной полимеризацией смеси, содержащей 1) основные мономеры, один из которых выбран из группы этиленненасыщенных сложных эфиров, и один - из группы винилароматических мономеров, взятые в массовом соотношении (1,3-2):1, соответственно; 2) карбоксилирующий агент, выбранный из группы этиленненасыщенных карбоновых кислот; 3) сшивающий агент, выбранный из группы азотсодержащих полярных мономеров винилового ряда; 4) функциональный мономер, выбранный из группы винилсиланов; 5) смесь эмульгаторов на основе сульфоэфиров со степенями оксиэтилирования 2 и 30, взятых в массовом соотношении (1,5-2,0):(0,3-0,5), соответственно; 6) кремнийсодержащий пеногаситель, а также 7) регулятор молекулярной массы, радикальный инициатор и воду.

В другом варианте настоящего изобретения предусмотрен периодический, или полупериодический, способ получения латекса эмульсионной полимеризацией смеси, содержащей: 1) по меньшей мере два основных мономера, выбранные из группы этиленненасыщенных сложных эфиров, причем гомополимер одного из эфиров имеет температуру стеклования от 100°С и выше, а гомополимер другого эфира имеет температуру стеклования ниже 0°С; 2) карбоксилирующий агент, выбранный из группы этиленненасыщенных карбоновых кислот; 3) сшивающий агент, выбранный из группы азотсодержащих полярных мономеров винилового ряда; 4) функциональный мономер, выбранный из группы винилсиланов; 5) смесь эмульгаторов на основе сульфоэфиров со степенями оксиэтилирования 2 и 30, взятых в массовом соотношении (1,5-2,0):(0,3-0,5), соответственно; 6) кремнийсодержащий пеногаситель, а также 7) регулятор молекулярной массы, радикальный инициатор и воду.

Входящий в состав указанной смеси винилароматический основной мономер выбирают из арилолефинов, в частности, таких как стирол, альфаметилстирол, трет-бутилстирол, винилнафталин и винилтолуол, или их смесей.

Предпочтительно винилароматический мономер выбирают из стирола, винилнафталина, альфаметилстирола, или их смесей.

В наиболее предпочтительном варианте применяют стирол и альфаметилстирол.

Указанные основные мономеры из группы этиленненасыщенных сложных эфиров выбирают из группы α,β-моноэтиленненасыщенных моно- и дикарбоновых кислот, имеющих от 3 до 8, в частности, от 3 до 4 атомов углерода. Предпочтительно основные мономеры группы этиленненасыщенных сложных эфиров представляют собой сложные эфиры акриловой кислоты, метакриловой кислоты, кротоновой кислоты и сложные диэфиры малеиновой кислоты, фумаровой кислоты и итаконовой кислоты, или их смеси.

Особенно предпочтительны сложные эфиры акриловой кислоты с С2-С10-спиртами, в частности, С2-С10 алифатическими спиртами, например, этиловым, н-бутиловым, изобутиловым, трет-бутиловым, н-гексиловым, 2-этилгексиловым и 3-пропилгептиловым спиртом. Например, указанные сложные эфиры включают этилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-гексилакрилат, 2-этилгексилакрилат и 3-пропилгептилакрилат. В другом варианте осуществления, предпочтительными являются сложные эфиры метакриловой кислоты с C1-С10-спиртами, в частности, C1-С10 алифатическими спиртами, например, метиловым, этиловым, бутиловым, изобутиловым, трет-бутиловым, н-гексиловым спиртом. В частности, указанные сложные эфиры выбирают из группы, содержащей метилметакрилат, этилметакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, н-гексилметакрилат.

Предпочтительнее, в качестве мономеров винилового ряда выбирают метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, бутил(мет)акрилат, этилгексилакрилат или их смеси.

Наиболее предпочтительными мономерами винилового ряда являются метилметакрилат, бутилакрилат, этилгексилакрилат или их смеси.

В случае применения в качестве основного мономера смеси по меньшей мере двух этиленненасыщенных сложных эфиров, целесообразно предварительно рассчитывать температуру стеклования Tg латексного сополимера. Расчет проводят по формуле Фокса (см. Ullmanns Enzyklopadieder technischen Chemie, Weinheim, 1980, с. 17-18). Пленки на основе латекса, полученного по изобретению, имеют температуру стеклования в диапазоне от -5°С до 10°С, что обеспечивает оптимальную эластичность бумажному покрытию, без растрескивания при деформации покрытия.

В рамках настоящего изобретения массовое соотношение этиленненасыщенный эфир : винилароматический мономер составляет (1,3-2):1, соответственно. Указанное соотношение обеспечивает получение температуры стеклования латексного полимера в диапазоне от -5°С до 10°С, поскольку известно, что гомополимеры винилароматических мономеров имеют температуру стеклования от 100°С и выше.

В наиболее предпочтительном варианте, массовое соотношение этиленненасыщенный эфир : винилароматический мономер составляет 2:1, соответственно.

В случае применения в качестве основных мономеров этиленненасыщенного сложного эфира и винилароматического мономера, или по меньшей мере двух основных мономеров, выбранных из группы этиленненасыщенных сложных эфиров, имеющих разную температуру стеклования гомополимера, варьирование их соотношения в составе мономерной смеси позволяет регулировать основные свойства получаемых сополимеров, в частности, такие как эластичность, твердость полимерной пленки, получаемой из латекса после испарения влаги.

Применяемый в заявленном способе карбоксилирующий агент выбирают из группы этиленненасыщенных карбоновых кислот. В частности, карбоксилирующий агент выбирают из группы альфа(метилен)карбоновых кислот, например, таких как акриловая, метакриловая, фумаровая, итаконовая кислота.

В наиболее предпочтительном варианте осуществления изобретения, в качестве карбоксилирующего агента применяют акриловую, метакриловую, итаконовую кислоты или их смеси.

Выбор карбоксилирующего агента и его количество определяется назначением готового латекса. Известно, что латексы полимеров с небольшим количеством карбоксильных групп имеют высокую адгезию практически к любым подложкам, что и определяет их использование в различных отраслях. Латексы с высоким содержанием карбоксильных групп могут с успехом применяться в качестве модификаторов свойств (для загущения, стабилизации, агломерации) обычных каучуковых латексов.

Авторами было обнаружено, что для достижения технического результата в рецептуре латекса количество карбоксилирующего агента должно составлять от 2 до 5 мас. частей на 100 мас. частей мономеров, предпочтительно - от 3 до 5 мас. частей на 100 мас. частей мономеров.

При содержании карбоксилирующего агента менее 2 мас. частей на 100 мас. частей мономера, полученный латекс не будет обладать достаточной устойчивостью к различным видам механических воздействий, применение карбоксилирующего агента в количестве более 5 мас. частей приводит к загущению латекса, как следствие возникнут проблемы с его переработкой.

Способ настоящего изобретения предусматривает применение сшивающих агентов при эмульсионной полимеризации реакционной смеси. Наличие сшивающего агента способствует повышению механической прочности латексных пленок и химической стойкости покрытий, изготовленных на основе полученного согласно настоящему способу латекса.

Согласно настоящему изобретению, сшивающий агент для получения латекса, выбирают из группы азотсодержащих полярных мономеров винилового ряда.

В частности, азотсодержащие мономеры, пригодные для использования в качестве прививаемых мономеров винилового ряда включают: винилпиридины, такие как 4-винилпиридин и 2-метил-5-винилпиридин, винилпирролы, винилиндолы, винилхинолины, винилизохинолины, винилакридины, винилпиразины, винилпиримидины, винилпиридазины, винилимидазолы, винилтиазолы, диметиламиноэтилметакрилат, диметиламиноэтилакрилат, N-винилкарбазол, N-винилсукцинимид, акрилонитрил, орто-, мета- или пара-аминостирол, малеимид, N-винил-оксазолидон, N,N-диметиламиноэтилвиниловый эфир, этиловый эфир 2-цианоакриловой кислоты, N-винилфталимид, 2-винилхинолин, целый ряд акриламидов и метакриламидов, таких как N-1,1-диметил-3-оксобутилакриламид, N-1,2-диметил-1-этил-3-оксобутилакриламид, N-(1,3-дифенил-1-метил-3-оксопропил)акриламид, N-(1-метил-1-фенил-3-оксобутил)метакриламид, N,N-диэтиламиноэтилакриламид, 2-оксиэтилакриламид и N-метакриламид аминоэтилэтиленмочевины, N-винилбензилдиметиламин, N-диметиламинопропилакриламид, N-диметиламинопропилметакриламид, N-метакрилоксиэтилморфолин и N-малеимид диметиламинопропиламина, но не ограничиваются ими. Кроме того, могут быть привиты целый ряд N-виниллактамов и их тио-аналогов, таких как N-винилкапролактам, N-винилпирролидон (1-винил-2-пирролидон), N-винилтиопирролидон, 3-метил-1-винилпирролидон, 3-этил-1-винилпирролидон, 3-бутил-1-винилпирролидон, 3,3-диметил-1-винилпирролидон, 4,5-диметил-1-винилпирролидон, 5,5-диметил-1-винилпирролидон, 3,3,5-триметил-1-винилпирролидон, 4-этил-1-винилпирролидон, 5-метил-5-этил-1-винилпирролидон или 3,4,5-триметил-3-этил-1-винилпирролидон, или их смеси.

Согласно настоящему изобретению, азотсодержащие полярные мономеры винилового ряда предпочтительно выбирают из амидов, в частности, таких как метакриламид, акриламид, N-метилолакриламид и им подобных, или их смесей.

Содержание азотсодержащих полярных мономеров винилового ряда в смеси для эмульсионной полимеризации составляет от 1,5 до 3,5 мас. частей на 100 мас. частей мономеров.

Помимо вышеуказанных компонентов полимеризуемой смеси, значительное влияние на свойства латекса оказывают вспомогательные функциональные мономеры, добавляемые в реакционную систему. В рамках настоящего изобретения в качестве функционального мономера применяют винилсиланы, предпочтительно функциональный мономер выбирают из 3-винилсилана, винилметоксисилана или винилдиэтоксисилана, или их смесей. Наличие кремнийсодержащих групп в указанных функциональных мономерах способствует повышению устойчивости к сухому и влажному истиранию, устойчивости к световому и тепловому старению, снижению водопоглощения, усилению глянца пленки.

Указанные вспомогательные функциональные мономеры применяют в количестве от 2 до 5 мас. частей на 100 мас. частей мономеров.

Для обеспечения устойчивости полимерных частиц в водной среде водные композиции в соответствии с изобретением содержат поверхностно-активные вещества. Для синтеза латексов используются способные к диссоциации в водных растворах комбинированные сульфоэмульгаторы анионного типа.

В частности, применяют алкил- и алкиларилсульфаты на основе эфиров полигликолевого спирта с различной степенью оксиэтилирования. Это позволяет обеспечить как высокую устойчивость системы к механическим воздействиям, введению наполнителя во время полимеризации, так и устойчивость готового латекса при длительном хранении. Согласно изобретению, заявленный способ предусматривает применение комбинированных эмульгаторов на основе сульфоэфиров со степенями оксиэтилирования 2 и 30. Эмульгатор с низкой степенью оксиэтилирования позволяет получать дисперсии с низким водопоглощением пленок, а эмульгатор с высокой степенью оксиэтилирования обеспечивает стабильность латекса к механическим воздействиям и введению наполнителя. Авторами было обнаружено, что наилучший результат достигается при использовании смеси двух эмульгаторов на основе сульфоэфиров со степенью оксиэтилирования 2 и со степенью оксиэтилирования 30, взятых в массовом соотношении (1,5-2,0):(0,3-0,5) частей, соответственно.

Нанесение на бумагу и картон специальных покрытий позволяет улучшить их эксплуатационные свойства. Например, при нанесении меловальных покрытий поверхность бумаги становится гладкой, убираются неровности из ворсинок целлюлозы, уменьшается пыление целлюлозного волокна, укрепляется поверхностный слой. Применение защитных и водоотталкивающих покрытий позволяет значительно продлить срок службы и повысить качество и товарный вид упаковочных материалов.

В целях снижения пенообразования при получении латекса способом эмульсионной полимеризации по настоящему изобретению, в рецептуру получения латекса вводят кремнийсодержащий пеногаситель. Пеногасителями, которые пригодны для применения способе в соответствии с изобретением, являются, например, силиконовые эмульсии, длинноцепочечные спирты, жирные кислоты, фторорганические соединения и их смеси.

Силиконовые пеногасители являются предпочтительными. Они отличаются экономичностью (расход от 0,00001 до 1 об. %), так как их поверхностное натяжение очень мало, и они быстро распределяются в среде, они химически инертны к большинству веществ, действуют независимо от компонентов, вызывающих вспенивание, и применяются в широком диапазоне температур от -40°С до 250°С. Кроме того, силиконовые пеногасители отличаются малой токсичностью, нелетучи, пожаро- и взрывобезопасны. Они хорошо растворимы в ароматических углеводородах, и не оказывают корродирующего действия на металлы.

Согласно настоящему изобретению применяют окислительно-восстановительную инициирующую систему, состоящую из радикального инициатора и восстановителя. Радикальный инициатор выбирают из группы водорастворимых солей персульфатного типа, предпочтительно, из персульфатов натрия, калия или аммония.

Примерами применяемых в заявляемом способе восстановителей являются следующие соединения: изоаскорбиновая кислота, ее натриевые и калиевые соли, аскорбиновая кислота, натрия аскорбат, аскорбат калия, сахара, ронгалит-натрия формальдегидсульфоксилат, гидросульфит натрия или калия, бисульфит калия или натрия, сульфиты, такие как сульфит натрия или калия сульфит, натрия пиробисульфит, калия пиробисульфит, пиросульфиты, такие как натрий пиросульфит и калия пиросульфит, тиосульфат натрия, калия тиосульфат, неорганические соли фосфорных кислот: натрия фосфит, калия фосфит, натрия бифосфит и калия бифосфит, пирофосфиты, такие как пирофосфорная кислота, натрия пирофосфит, калия пирофосфит, натрия бипирофосфит и калия бипирофосфит, но не ограничиваются ими.

Количество указанного радикального инициатора полимеризации составляет от 0,5 до 1,0 мас. частей на 100 мас. частей мономеров, количество восстановителя составляет от 0,25 до 0,5 мас. части на 100 мас. частей мономеров.

Наиболее предпочтительным инициатором является персульфат калия или аммония, восстановителем - метабисульфит натрия.

Процесс синтеза латекса осуществляют в реакторах, оснащенных перемешивающим устройством и рубашкой для теплорегулирования процесса.

Предварительно в отдельной емкости готовят смесь эмульгаторов, состоящую из 40-50 мас. частей воды и всего расчетного количества применяемых эмульгаторов.

Приготовленный водный раствор смеси эмульгаторов помещают в реактор, затем туда же загружают все количество применяемых по способу мономеров. Соотношение водной и углеводородной фаз мономерной эмульсии поддерживают в диапазоне (40-50):100 мас. частей. Полученную смесь эмульгируют при постоянном перемешивании в течение не менее 0,5 часа и температуре 15-20°С, после чего реактор продувают азотом.

В отдельном реакторе готовят водный раствор инициатора персульфатного типа в количестве 0,5-1,0 мас. частей в 40-50 мас. частей воды, 0,2-0,3 мас. частей анионного эмульгатора и всего применяемого количества пеногасителя. Затем в реактор подают 10-15% ранее полученной эмульсии мономеров. После подачи эмульсии реакционную массу нагревают до температуры 65-70°С, после чего туда добавляют восстановитель в количестве 10-20% от общего его количества. Процесс полимеризации ведут при непрерывном перемешивании и температуре 70-75°С в течение 30 минут, после чего начинают подачу оставшейся эмульсии мономеров.

Подачу эмульсии осуществляют непрерывно с такой скоростью дозирования, которая обеспечивает протекание реакции при температуре не выше 80°С, и непрерывно в реактор подается восстановитель со скоростью 20-30% в час от общего количества восстановителя. Также можно проводить подачу эмульсии и восстановителя порционно. Процесс ведут до достижения конверсии 99-100%.

При достижении конверсии менее 99% проводят дополимеризацию, для чего в латекс дополнительно вводят инициатор, представляющий собой водо- и маслорастворимую гидроперекись в количестве 0,05-0,2 мас. частей на 100 мас. частей полимера. Процесс дополимеризации ведут при температуре 75-80°С в течение 3 часов.

Полученный настоящим способом латекс нейтрализуют до значений рН 6,0-8,0 водным раствором натриевой или калиевой щелочи, аммиака или других нейтрализующих агентов. Массовая доля сухого вещества в латексе составляет 50-51%, поверхностное натяжение 38-42 мН/м, средний диаметр частиц составляет 70-110 нм. Также полученный латекс устойчив к механическим воздействиям (0% коагулюма при проведении теста на приборе Марона). Устойчивость к введению минерального наполнителя составляет 500-600%. Количество коагулюма, образовавшегося в процессе синтеза не превышает 1,0%.

Настоящее изобретение относится также к латексу, полученному описанным выше способом, указанный латекс характеризуется размером частиц от 70 до 110 нм и температурой стеклования в диапазоне от -5°С до 10°С.

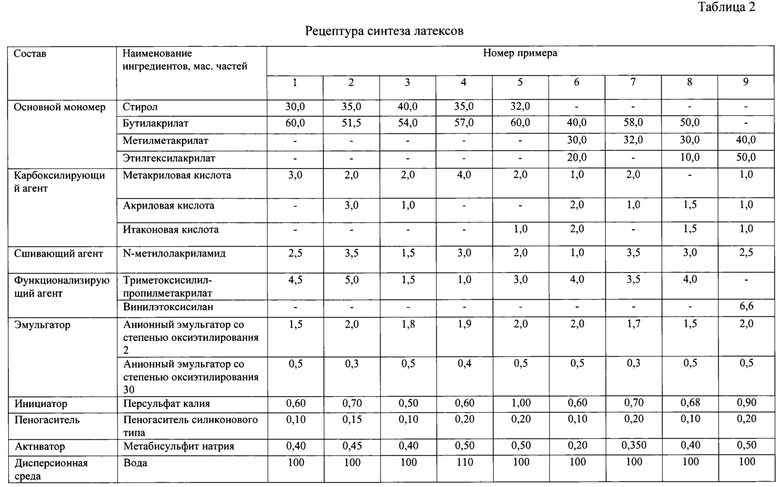

Сущность предлагаемого технического решения иллюстрируется ниже приведенными примерами конкретного исполнения, которые иллюстрируют, но не ограничивают объем притязаний данного изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только ими, и того же эффекта можно добиться, применив эквивалентные формулы.

Осуществление изобретения

Методы испытаний:

1). Массовая доля сухого вещества латекса определялась высушиванием навески определенной массы до постоянного веса по ГОСТ 25709;

2). Определение водородного показателя рН проводили на иономере ЭВ-74;

3). Определение поверхностного натяжения латекса на границе раздела с воздухом проводили по ГОСТ 20216-74.

4). Определение пенообразующей способности латекса определяли по ГОСТ22567.1-77, где устойчивость пены определяют, как отношение высоты пены, измеренной на приборе через пять минут после ее образования, к начальной высоте пены.

5). Определение устойчивости латекса к механическим воздействиям проводят на приборе Марона. С этой целью 75 мл латекса с известным сухим остатком подвергают перемешиванию со скоростью 1500 об/мин в узком зазоре между ротором и статором в течение 5 минут. После окончания динамического воздействия латекс отфильтровывают через капроновую сетку, отделенный от латекса коагулюм промывают, высушивают до постоянной массы при температуре 105°С. Количество коагулюма, выраженное в процентах по отношению к общей массе полимера в анализируемом образце, рассматривалась как мера устойчивости латекса к механическим воздействиям. Устойчивость к механическим воздействиям определяют, как количество коагулюма после обработки в приборе Марона (Коллоидная химия синтетических латексов: Учебное пособие. /Р.Э. Нейман, О.Г. Киселева, А.К. Егоров, Т.М. Васильева. - Воронеж: Изд-во ВГУ, 1984. - 196 с.).

6). Определение устойчивости латекса к введению наполнителя мела.

Определение устойчивости латекса к введению наполнителя мела проводят по стандартной методике. С этой целью в стакан, содержащий 100 граммов 50-52%-ного латекса, вводят предварительно приготовленную 50%-ную водную суспензию мела марки RC. Для приготовления суспензии мела используют деионизированную воду. Введение суспензии мела в латекс проводится при постоянном перемешивании со скоростью 50-60 об/мин до появления первых полимерных включений на поверхности смеси, которые фиксируются визуально. Устойчивость латекса к введению мела определяется по формуле:

W=M1/M2*100%, где

M1 - масса введенного в латекс мела,

М2 - масса полимера в латексе.

8). Определение устойчивости латексных пленок к тепловому старению проводится по изменению показателей их упруго-прочностных свойств до и после 24-часового прогревания на воздухе при 125°С. Для термостабильных латексных пленок условная прочность при растяжении не должна измениться более чем на 25% после теплового воздействия, а относительное удлинение не более чем на 60%. Определение упруго-прочностных свойств латексных пленок проводится по ГОСТ 12580-78.

9). Вязкость латекса по Брукфильду определяли по ГОСТ 1652-93

10). Средний диаметр частиц определяли на приборе Zetatrac по ISO 13320:2009.

11). Устойчивость к световому старению определяли визуально по появлению желтого оттенка в пленках при естественном хранении на свету в течение месяца в летнее время (июль).

12). Водостойкость бумаги покрытой латексом определяли по ГОСТ 7247-2006.

Пример 1

Синтез латекса проводили следующим образом: в отдельной емкости готовили мономерную эмульсию, содержащую 50% от общего количества воды, эмульгаторы (натриевую соль эфира полигликолевого спирта со степенью оксиэтилирования 30 в количестве 0,25 мас. частей и 1,5 мас. частей натриевой соли сульфоэфира спирта жирного ряда со степенью оксиэтилирования 2, 60 мас. частей бутилакрилата, 30 мас. частей стирола, 3 мас. части метакриловой кислоты, 2,5 мас. части N-метилолакриламида и 4,5 мас. части триметоксисилилпропилметакрилата.

Полученную смесь перемешивали в течение 30 минут при температуре 20°С, после чего проводили продувку емкости азотом.

В другой реактор, снабженный мешалкой, подавали водный раствор инициатора персульфата калия в количестве 0,6 мас. частей в 40 мас. частей воды, 0,25 мас. частей эмульгатора и 0,1 мас. часть силиконового пеногасителя, после этого реактор вакуумировали до значения давления -0,09 МПа. Затем в реактор подавали 15% от общей массы ранее приготовленной эмульсии мономеров. После подачи первой порции эмульсии реакционную массу нагревали до температуры 65°С, после чего добавляли 0,04 мас. части восстановителя - метабисульфита натрия. Процесс полимеризации вели при непрерывном перемешивании и температуре 72-75°С в течение 30 минут, после чего начинали непрерывную подачу оставшейся мономерной эмульсии.

Время подачи эмульсии составило 3 часа. При этом параллельно непрерывно в реактор подавался 2,5%-ный раствор восстановителя - метабисульфита натрия со скоростью 25% в час от его общего количества. По окончании дозирования мономерной эмульсии в реактор подавали остатки активатора в течение 15 минут.

Затем проводили дополимеризацию свободных мономеров подачей 0,05 мас. частей 10%-ного водного раствора гидроперекиси третичного бутила при температуре 75°С в течение 3 часов.

Готовый латекс нейтрализовали подачей аммиака до значения рН=7,5. Массовая доля сухого вещества составила 51,2%, поверхностное натяжение - 42 мН/м, средний диаметр частиц латекса - 98 нм.

Пример 2-3

Процесс проводили аналогично примеру 1. В качестве карбоксилирующего агента применяли смесь метакриловой и акриловой кислот. Полученные результаты представлены в таблицах.

Пример 4

Процесс проводили аналогично примеру 1. В качестве карбоксилирующего агента применяли метакриловую кислоту.

Пример 5

Процесс проводили аналогично примеру 1. В качестве карбоксилирующего агента применяли смесь метакриловой и итаконовой кислот.

Пример 6

Процесс проводили аналогично примеру 1. В качестве основных мономеров применяли смесь этиленненасыщенных сложных эфиров - бутилакрилата, метилметакрилата и этилгексилакрилата. В качестве карбоксилирующего агента применяли смесь метакриловой, акриловой и итаконовой кислот.

Пример 7

Процесс проводили аналогично примеру 6. В качестве основных мономеров применяли бутилакрилат и метилметакрилат. В качестве карбоксилирующего агента применяли смесь метакриловой и акриловой кислот.

Пример 8

Процесс проводили аналогично примеру 6. В качестве карбоксилирующего агента применяли смесь акриловой и итаконовой кислот.

Пример 9

Процесс проводили аналогично примеру 6. В качестве основных мономеров применяли метилметакрилат и этилгексилакрилат. В качестве карбоксилирующего агента применяли смесь метакриловой, акриловой и итаконовой кислот. Функционализирующий агент - винилэтоксисилан.

Пример по прототипу

Синтез латекса осуществляли в воздушной среде в стальном реакторе, снабженном перемешивающим устройством. Предварительно в реактор подавали воду, буфер - гидрокарбонат натрия, четвертую часть инициатора, 5 граммов неионного эмульгатора. Затем отдельным потоком в реактор подавали первую порцию смеси мономеров (около 10% от общей массы) метилметакрилата, бутилакрилата, метакриловой кислоты и винилтриэтоксисилана в смеси с 10% анионного эмульгатора на основе сульфированного алкилфенола. Реакционную смесь перемешивали и нагревали до 60°С, затем через 5 минут малыми порциями в течение 20 минут подавали оставшуюся эмульсию мономеров, процесс полимеризации протекал при температуре 85°С.

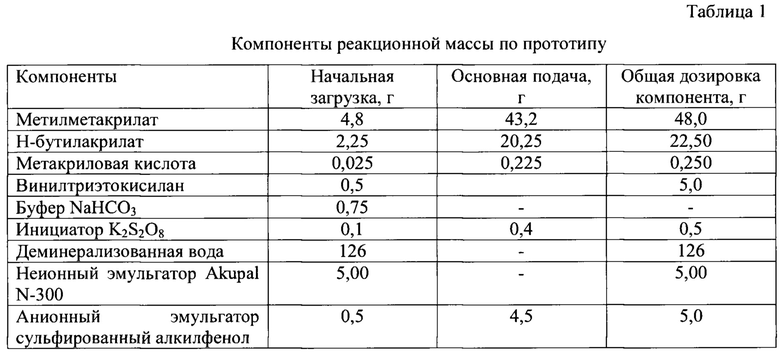

Рецептура латекса по прототипу приведена в таблице 1

Полученный латекс имел следующие характеристики: массовая доля сухого вещества 43%, размер частиц 1500 нм при дозировке винилтриэтоксисилана равной 5 грамм.

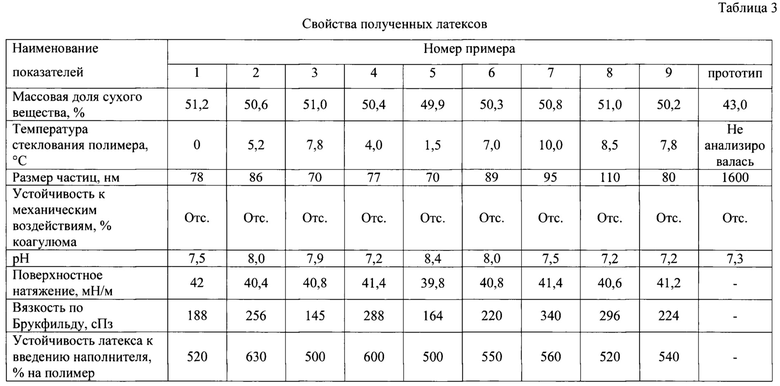

Как следует из представленных в таблице 3 данных, полученные в соответствии с заявляемым способом латексы характеризуются содержанием сухого остатка не ниже 50%, что соответствует требованиям потребителей и демонстрирует высокую стабильность латекса в процессе синтеза, так как в случае дестабилизации латекса содержание сухого остатка снижается пропорционально количеству образовавшегося коагулюма. Также полученный по настоящему изобретению латекс проявляет высокую стабильность при действии сдвиговых усилий (устойчивость к механическим воздействиям). Температура стеклования полученного полимерного латекса не превышает 10°С, что гарантирует мягкость и эластичность полимерного покрытия бумаги, нежелательная липкость покрытия отсутствует. Представленные значения размера частиц полученных образцов латекса свидетельствуют о высокой проникающей способности глобул в целлюлозное покрытие, что обеспечивает хорошие барьерные свойства бумажной упаковке.

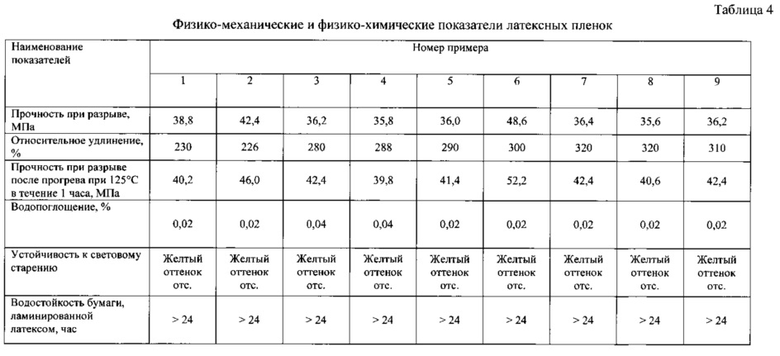

Данные, представленные в таблице 4, демонстрируют высокую устойчивость пленок к световому старению, отсутствует пожелтение пленок при длительном световом воздействии. Устойчивость к тепловому старению также высока, так как изменения прочностных свойств пленок после часового прогрева при 125°С несущественны. Особое внимание уделялось водостойкости бумаги, ламинированной латексной пленкой. Как показывают результаты, все образцы бумаги продемонстрировали устойчивость в течение более 24 часов.

Изобретение относится к латексу, применяемому в бумажной промышленности, и к способу его получения. Способ осуществляется посредством проведения эмульсионной полимеризации смеси следующих компонентов: 1) по меньшей мере двух основных мономеров, один из которых выбран из группы этиленненасыщенных сложных эфиров, а другой – из группы винилароматических мономеров, либо по меньшей мере двух основных мономеров, выбранных из группы этиленненасыщенных сложных эфиров, причем гомополимер одного из эфиров имеет температуру стеклования от 100°С и выше, а гомополимер другого эфира имеет температуру стеклования ниже 0°С; 2) карбоксилирующего агента, выбранного из группы этиленненасыщенных карбоновых кислот; 3) сшивающего агента, выбранного из группы азотсодержащих полярных мономеров винилового ряда; 4) функционального мономера, выбранного из группы винилсиланов; 5) смеси эмульгаторов на основе сульфоэфиров со степенями оксиэтилирования 2 и 30; 6) кремнийсодержащего пеногасителя, а также 7) регулятора молекулярной массы, радикального инициатора и воды. Технический результат заключается в отсутствии коагулюма в процессе синтеза латекса, а также в получении латекса, обладающего пониженной пенообразующей способностью, что исключает вероятность получения дефектов в латексной пленке. 3 н. и 20 з.п. ф-лы, 4 табл., 9 пр.

1. Способ получения латекса посредством проведения эмульсионной полимеризации смеси следующих компонентов: 1) по меньшей мере двух основных мономеров, один из которых выбран из группы этиленненасыщенных сложных эфиров, а другой – из группы винилароматических мономеров, взятых в массовом соотношении (1,3-2):1 соответственно; 2) карбоксилирующего агента, выбранного из группы этиленненасыщенных карбоновых кислот; 3) сшивающего агента, выбранного из группы азотсодержащих полярных мономеров винилового ряда; 4) функционального мономера, выбранного из группы винилсиланов; 5) смеси эмульгаторов на основе сульфоэфиров со степенями оксиэтилирования 2 и 30, взятых в массовом соотношении (1,5-2,0):(0,3-0,5) соответственно; 6) кремнийсодержащего пеногасителя, а также 7) регулятора молекулярной массы, радикального инициатора и воды.

2. Способ получения латекса посредством проведения эмульсионной полимеризации смеси следующих компонентов: 1) по меньшей мере двух основных мономеров, выбранных из группы этиленненасыщенных сложных эфиров, причем гомополимер одного из эфиров имеет температуру стеклования от 100°С и выше, а гомополимер другого эфира имеет температуру стеклования ниже 0°С; 2) карбоксилирующего агента, выбранного из группы этиленненасыщенных карбоновых кислот; 3) сшивающего агента, выбранного из группы азотсодержащих полярных мономеров винилового ряда; 4) функционального мономера, выбранного из группы винилсиланов; 5) смеси эмульгаторов на основе сульфоэфиров со степенями оксиэтилирования 2 и 30, взятых в массовом соотношении (1,5-2,0):(0,3-0,5) соответственно; 6) кремнийсодержащего пеногасителя, а также 7) регулятора молекулярной массы, радикального инициатора и воды.

3. Способ по п.1 или 2, отличающийся тем, что этиленненасыщенные сложные эфиры выбирают из α,β-моноэтиленненасыщенных моно- и дикарбоновых кислот, имеющих от 3 до 8 атомов углерода.

4. Способ по п.3, отличающийся тем, что α,β-моноэтиленненасыщенные моно- и дикарбоновые кислоты имеют от 3 до 4 атомов углерода.

5. Способ по п.3, отличающийся тем, что в качестве этиленненасыщенных сложных эфиров применяют сложные эфиры акриловой кислоты, метакриловой кислоты, кротоновой кислоты и сложные диэфиры малеиновой кислоты, фумаровой кислоты и итаконовой кислоты.

6. Способ по п.3, отличающийся тем, что в качестве этиленненасыщенных сложных эфиров особенно предпочтительны сложные эфиры акриловой кислоты с С2-С10-алкилами, такие как

этилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-гексилакрилат, 2-этилгексилакрилат и 3-пропилгептилакрилат, и сложные эфиры метакриловой кислоты с C1-С10-алкилами, такие как метилметакрилат, этилметакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, н-гексилметакрилат.

7. Способ по п.1, отличающийся тем, что винилароматический мономер выбирают из арилолефинов, таких как стирол, альфа-метилстирол, трет-бутилстирол, винилнафталин и винилтолуол.

8. Способ по п.7, отличающийся тем, что предпочтительно применяют стирол, винилнафталин, альфа-метилстирол.

9. Способ по п.7, отличающийся тем, что наиболее предпочтительно применяют стирол и альфа-метилстирол.

10. Способ по п.1, отличающийся тем, что в наиболее предпочтительном варианте массовое соотношение этиленненасыщенного эфира и винилароматического мономера составляет 2:1 соответственно.

11. Способ по п.1 или 2, отличающийся тем, что карбоксилирующий агент применяют в количестве от 2 до 5 мас.ч. и выбирают из группы этиленненасыщенных карбоновых кислот.

12. Способ по п.11, отличающийся тем, что в качестве карбоксилирующего агента выбирают альфа(метилен)карбоновую кислоту, например, акриловую, метакриловую, фумаровую, итаконовую кислоту.

13. Способ по п.11, отличающийся тем, что в наиболее предпочтительном варианте карбоксилирующий агент выбирают из акриловой, метакриловой, итаконовой кислоты или их смесей.

14. Способ по п.1 или 2, отличающийся тем, что азотсодержащие полярные мономеры винилового ряда выбирают из амидов, таких как метакриламид, акриламид, N-метилолакриламид или их смеси.

15. Способ по п.14, отличающийся тем, что предпочтительные азотсодержащие полярные мономеры выбирают из акриламида, N-метилолакриламида или их смесей.

16. Способ по п.1 или 2, отличающийся тем, что винилсилан предпочтительно выбирают из 3-винилсилана, винилметоксисилана или винилдиэтоксисилана.

17. Способ по п.1 или 2, отличающийся тем, что процесс полимеризации осуществляют в периодическом или полупериодическом режиме.

18. Способ по п.1 или 2, отличающийся тем, что пеногасители выбирают из силиконовых эмульсий, длинноцепочечных спиртов, жирных кислот, фторорганических соединений или их смесей.

19. Способ по п.18, отличающийся тем, что пеногасители предпочтительно выбирают из силиконовых пеногасителей.

20. Способ по п.1 или 2, отличающийся тем, что по достижении конверсии мономеров менее 99% проводят процесс дополимеризации.

21. Способ по п.20, отличающийся тем, что для осуществления процесса дополимеризации применяют инициатор – водо- и маслорастворимую гидроперекись в количестве 0,05-0,2 мас.ч. на 100 мас.ч. полимера.

22. Латекс, полученный способом по любому из пп.1-21.

23. Латекс, полученный по п.22, характеризующийся размером частиц 70-110 нм и температурой стеклования в диапазоне от -5 до 10°С.

| HAMID J.N | |||

| et al., "Synthesis and characterization of silicone modified acrylic resin and its uses in the emulsion paints", "Iranian Polymer Journal", N 14 (3), 2005, p | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| JPH 03109450 A1, 09.05.1991 | |||

| WO 2012012231 A1, 26.01.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИЕН-СТИРОЛЬНЫХ ЛАТЕКСОВ | 2003 |

|

RU2249602C2 |

| CN 102516460 A1, 27.06.2012. | |||

Авторы

Даты

2019-01-09—Публикация

2017-12-12—Подача