ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка испрашивает приоритет предварительной заявки США №61/489135, поданной 23 мая 2011 года.

ИССЛЕДОВАНИЕ ИЛИ РАЗРАБОТКА, ФИНАНСИРУЕМЫЕ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

[0002] Настоящее изобретение было сделано с правительственной поддержкой по гранту, предоставленному Министерством энергетики США, грант № DE-EE0003044. Правительство США имеет определенные права на настоящее изобретение.

ОБЛАСТЬ ТЕХНИКИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0003] Настоящее изобретение относится к катализаторам и способам преобразования биомассы в жидкие топлива и химические вещества.

ПРЕДПОСЫЛКИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0004] Растущая стоимость ископаемого топлива и озабоченность состоянием окружающей среды стимулировали по всему миру интерес к разработке альтернатив топливам, химическим веществам и другим продуктам на основе нефти. Одной возможной возобновляемой альтернативой топливам и химическим веществам на основе нефти являются материалы биомассы.

[0005] Лигноцеллюлозная биомасса включает три основных компонента. Целлюлоза, основной источник сахара для способов биоконверсии, включает полимеры с высокой молекулярной массой, образованные из плотно связанных мономеров глюкозы. Гемицеллюлоза, второстепенный источник сахара, включает более короткие полимеры, образованные из разных Сахаров. Лигнин включает остатки фенилпропановой кислоты, полимеризованные в сложную трехмерную структуру. Результирующая композиция лигноцеллюлозной биомассы: приблизительно 40-50 мас.% целлюлозы, 20-25 мас.% гемицеллюлозы и 25-35 мас.% лигнина.

[0006] Существует очень мало экономически эффективных способов для эффективного преобразования целлюлозы, гемицеллюлозы и лигнина в компоненты, более подходящие для получения топлив, химических веществ и других продуктов. Это объясняется тем, что каждый из лигнина, целлюлозы и гемицеллюлозы требует отличающихся условий переработки, таких, как температура, давление, катализаторы, время реакции и т.д., для эффективного разрыва их полимерной структуры. Из-за этих отличий большинство способов способны преобразовывать лишь конкретные фракции биомассы, такие как целлюлоза и гемицеллюлоза, оставляя остающиеся фракции для дополнительной переработки или альтернативного использования.

[0007] Например, хорошо документально оформлено экстрагирование гемицеллюлозы из биомассы горячей водой. Однако сахара, полученные экстрагированием горячей водой, при высоких температурах неустойчивы, что приводит к нежелательным продуктам разложения. Поэтому температура воды, используемой для экстрагирования горячей водой, ограничена, что может уменьшить эффективность экстрагирования горячей водой.

[0008] Кроме того, исследования показали, что можно преобразовывать микрокристаллическую целлюлозу (МСС) в полиолы, используя горячую воду под давлением и катализатор гидрогенизации (Fukuoka & Dhepe, 2006, Luo et al, 2007 и Yan et al, 2006). Типичные катализаторы гидрогенизации включают рутений или платину на носителе из углерода или оксида алюминия. Вместе с тем, эти исследования показали, что с этими катализаторами преобразуются лишь очень низкие уровни МСС, и что избирательность в отношении требуемых сахарных спиртов (полиолов) является низкой.

[0009] APR и HDO являются способами каталитического риформинга, которые, как недавно показано, представляют собой многообещающие технологии для получения водорода, оксигенатов, углеводородов, топлив и химических веществ из обогащенных кислородом соединений, полученных из широкого спектра видов биомассы. Оксигенированные углеводороды включают крахмалы, моно- и полисахариды, сахара, сахарные спирты и т.д. Различные методы и способы APR описаны в патентах США №№6699457, 6964757, 6964758 и 7618612 (все Cortright et al,, и названный "Low-Temperature Hydrogen Production from Oxygenated Hydrocarbons"), патенте США №6953873 (Cortright et al., и названный "Low-Temperature Hydrogen Production from Oxygenated Hydrocarbons") и патентах США №№7767867, 7989664 и патентной публикации США №2011/0306804 (Cortright, и названный "Methods and Systems for Generating Polyols"). Различные методы и способы APR и HDO описаны в патентах США №№8053615, 8017818, 7977517 и патентных публикациях США №№2011/0257448, 2011/0245543, 2011/0257416 и 2011/0245542 (все Cortright и Blommel, и названный "Synthesis of Liquid Fuels and Chemicals from Oxygenated Hydrocarbons"); патентной публикации США №2009/0211942 (Cortright, и названный "Catalysts and Methods for Reforming Oxygenated Compounds"); патентной публикации США №2010/0076233 (Cortright et al., и названный "Synthesis of Liquid Fuels from Biomass"); международной патентной заявки № PCT/US 2008/056330 (Cortright и Blommel, и названный "Synthesis of Liquid Fuels and Chemicals from Oxygenated Hydrocarbons") и совместно поданной международной патентной заявки на совместное владение № PCT/US 2006/048030 (Cortright et al, и названный "Catalysts and Methods for Reforming Oxygenated Compounds"), все из которых включены в настоящее описание в виде ссылок.

[0010] Одним из недостатков каталитических технологий являются возможные негативные влияния воды, загрязняющих веществ и других остаточных продуктов на каталитические характеристики катализатора. Например, зольные компоненты (например, кальций, алюминий, калий, натрий, магний, аммоний, хлорид, сульфат, сульфит, тиол, кремний, медь, железо, фосфат, карбонат и фосфор), окрашенные сухие остатки (например, терпеноиды, стильбены и флавоноиды), белковые материалы и другие неорганические или органические продукты из преобразования биомассы могут взаимодействовать с катализатором и значительно ограничивать его активность. Более сложные полисахариды, такие как целлюлоза-сырец и гемицеллюлоза, а также лигнин, и их сложные продукты деградации с трудом поддаются преобразованию из-за их размера и неспособности взаимодействовать с катализатором. Следовательно, необходим способ получения топлив и химических веществ и других углеводородов и оксигенированных углеводородов из более сложных компонентов биомассы. Также необходимо повысить эффективность этих способов путем сокращения числа стадий реакции и, таким образом, реакторов для осуществления способа преобразования.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0011] Настоящее изобретение обеспечивает способы получения топлив и химических веществ из биомассы. Способ, как правило, включает: (1) обеспечение потока подачи биомассы, содержащего растворитель и компонент биомассы, содержащий целлюлозу, гемицеллюлозу или лигнин; (2) осуществление каталитической реакции потока подачи биомассы с водородом и катализатором разложения при температуре разложения и давлении разложения для получения потока продукта, содержащего паровую фазу, жидкую фазу и твердую фазу, причем паровая фаза содержит один или несколько легкоиспаряющихся оксигенатов C2+O1-2, жидкая фаза содержит воду и один или несколько оксигенированных углеводородов C2+O2+, а твердая фаза содержит экстрактивы; (3) отделение легкоиспаряющихся оксигенатов C2+O1-2 от жидкой фазы и твердой фазы; и (4) осуществление каталитической реакции легкоиспаряющихся оксигенатов C2+O1-2 в присутствии катализатора конденсации при температуре конденсации и давлении конденсации для получения соединения С4+, который содержит элемент, выбранный из группы, состоящей из спирта С4+, кетона С4+, алкана С4+, алкена С4+, циклоалкана С5+, циклоалкена С5+, арила, конденсированного арила и их смеси. В одном варианте осуществления температура разложения находится в диапазоне от примерно 120°C до 350°C. В еще одном варианте осуществления давление разложения находится в диапазоне от примерно 300 до 2500 фунтов/кв. дюйм.

[0012] Одним аспектом настоящего изобретения является композиция растворителя. В одном варианте осуществления растворитель включает один или несколько компонентов, выбранных из группы, состоящей из воды, оксигенированных углеводородов С2+О2+, полученных in situ, рецикловых оксигенированных углеводородов С2+О2+, растворителей для биориформинга, органических растворителей, органических кислот и их смеси.

[0013] В еще одном варианте осуществления компонент биомассы содержит по меньшей мере один элемент, выбранный из группы, включающей вторичные волокна, кукурузную солому, багассу, просо прутьевидное, мискантус, сорго, древесину, древесные отходы, отходы сельского хозяйства, водоросли и городские отходы.

[0014] Катализатор разложения может содержать кислотный или основный носитель или носитель и элемент, выбранный из группы, состоящей из Ru, Со, Rh, Pd, Ni, Mo и их сплавов. В еще одном варианте осуществления катализатор разложения может дополнительно содержать элемент, выбранный из группы, состоящей из Pt, Re, Fe, Ir, Cu, Μη, Cr, Mo, В, W, V, Nb, Ta, Ti, Zr, Y, La, Se, Zn, Cd, Ag, Au, Sn, Ge, P, Al, Ga, In, Tl и их сплавов. В еще одном варианте осуществления носитель содержит элемент, выбранный из группы, состоящей из нитрида, углерода, диоксида кремния, оксида алюминия, диоксида циркония, диоксида титана, пентоксида ванадия, диоксида церия, нитрида бора, гетерополикислоты, кизельгура, гидроксиапатита, оксида цинка, оксида хрома (III), цеолитов, диоксида циркония, модифицированного вольфрамат-анионами, диоксида титана-диоксида циркония, сульфатированного диоксида циркония, фосфатированного диоксида циркония, кислого оксида алюминия, диоксида кремния-оксида алюминия, сульфатированного оксида алюминия, фосфатированного оксида алюминия и их смесей. В еще одном варианте осуществления носитель модифицирован путем обработки носителя модификатором, выбранным из группы, состоящей из вольфрама, диоксида титана, сульфата, фосфата или диоксида кремния.

[0015] Еще одним аспектом настоящего изобретения является твердая фаза. В одном варианте осуществления твердая фаза дополнительно содержит катализатор разложения. В еще одном варианте осуществления катализатор разложения отделяют от жидкой фазы, промывают в одной или нескольких промывочных средах, регенерируют в присутствии кислорода или водорода при регенерирующем давлении и регенерирующей температуре (при этом углеродистые отложения удаляют из катализатора разложения) и затем повторно вводят для реакции с потоком подачи биомассы.

[0016] В одном варианте осуществления промывочная среда содержит жидкость, выбранную из группы, состоящей из воды, кислоты, основания, хелатирующего агента, спиртов, кетонов, циклических простых эфиров, гидроксикетонов, соединений ароматического ряда, алканов и их комбинаций. В другом варианте осуществления промывка катализатора разложения включает первый этап промывки катализаторов разложения первым промывочным растворителем, и второй этап промывки катализатора разложения вторым промывочным растворителем. В еще одном варианте осуществления первый промывочный растворитель содержит жидкость, выбранную из группы, состоящей из воды, кислоты, основания, хелатирующего агента и их комбинаций, а второй промывочный растворитель содержит жидкость, выбранную из группы, состоящей из спиртов, кетонов, циклических простых эфиров, гидроксикетонов, соединений ароматического ряда, алканов и их комбинаций. В еще одном варианте осуществления первый промывочный растворитель содержит жидкость, выбранную из группы, состоящей из спиртов, кетонов, циклических простых эфиров, гидроксикетонов, соединений ароматического ряда, алканов и их комбинаций, а второй промывочный растворитель содержит жидкость, выбранную из группы, состоящей из воды, кислоты, основания, хелатирующего агента и их комбинаций.

[0017] В одном варианте осуществления катализатор разложения регенерируют при температуре в диапазоне от примерно 120°С до примерно 450°С, и корректируют со скоростью примерно от 20°С в час до примерно 60°С в час. В еще одном варианте осуществления регенерация катализатора разложения дополнительно включает этап обеспечения потока газа, содержащего инертный газ и кислород, причем инертный газ обеспечивают с расходом 600-1200 мл газа/мл катализатора в час, и кислород обеспечивают при концентрации 0,5-10% потока газа. В еще одном варианте осуществления в результате регенерации из катализатора разложения удаляют более 90% углеродистых отложений.

[0018] Каталитическая реакция легкоиспаряющихся оксигенатов C2+O1-2 происходит в присутствии катализатора конденсации. В одном варианте осуществления катализатор конденсации содержит металл, выбранный из группы, состоящей из Cu, Ag, Au, Pt, Ni, Fe, Co, Ru, Zn, Cd, Ga, In, Rh, Pd, Ir, Re, Mn, Cr, Mo, W, Sn, Os, их сплава и их комбинации. В еще одном варианте осуществления катализатор конденсации дополнительно содержит модификатор, выбранный из группы, состоящей из Ce, La, Y, Li, Na, K, Rb, Cs, Mg, Ca, Sr, Ba, P, B, Bi и их комбинации. В еще одном варианте осуществления катализатор конденсации содержит элемент, выбранный из группы, состоящей из кислого оксида алюминия, фосфата алюминия, силико-алюмино-фосфата, аморфного диоксида кремния-оксида алюминия, сульфатированного оксида алюминия, тета-оксида алюминия, алюмосиликата, цеолитов, диоксида циркония, сульфатированного диоксида циркония, диоксида циркония модифицированного вольфрамат-анионами, диоксида титана-диоксида циркония, фосфатированного диоксида циркония, карбида вольфрама, карбида молибдена, диоксида титана, сульфатированного углерода, фосфатированного углерода, фосфатированного диоксида кремния, фосфатированного оксида алюминия, кислой смолы, гетерополикислоты, неорганической кислоты и их комбинации.

[0019] Каталитическая реакция легкоиспаряющихся оксигенатов C2+O1-2 в присутствии катализатора конденсации дает соединение С4+. В одном варианте осуществления соединением С4+ является бензол, толуол или ксилол.

[0020] Поток подачи биомассы вступает в каталитическую реакцию с катализатором разложения в присутствии водорода. В одном варианте осуществления водород выбран из группы, состоящей из внешнего водорода, рециклового водорода или водорода, полученного in situ. В еще одном варианте осуществления водород, полученный in situ, получают из оксигенированных углеводородов C2+O2+ .

[0021] Настоящее изобретение также обеспечивает способ получения смеси, содержащей два или более соединений С4+. Способ, как правило, включает следующие этапы: (1) обеспечение потока подачи биомассы, содержащего растворитель и компонент биомассы, содержащий целлюлозу, гемицеллюлозу или лигнин; (2) осуществление каталитической реакции потока подачи биомассы с водородом и катализатором разложения при температуре разложения и давлении разложения для получения потока продукта, содержащего паровую фазу, жидкую фазу и твердую фазу, причем паровая фаза содержит один или несколько легкоиспаряющихся оксигенатов С2+О1-2, жидкая фаза содержит воду и один или несколько оксигенированных углеводородов С2+О2+, а твердая фаза содержит экстрактивы; (3) отделение легкоиспаряющихся оксигенатов C2+O1-2 от жидкой фазы и твердой фазы; (4) осуществление каталитической реакции легкоиспаряющихся оксигенатов C2+O1-2 в присутствии катализатора конденсации при температуре конденсации и давлении конденсации для получения смеси продукта, содержащей два или более соединения С4+, выбранные из группы, состоящей из спирта С4+, кетона С4+, алкана С4+, алкена С4+, циклоалкана С5+, циклоалкена С5+, арила и конденсированного арила; и (5) перегонку смеси продукта для обеспечения композиции, выбранной из группы, состоящей из ароматической фракции, бензиновой фракции, керосиновой фракции и дизельной фракции.

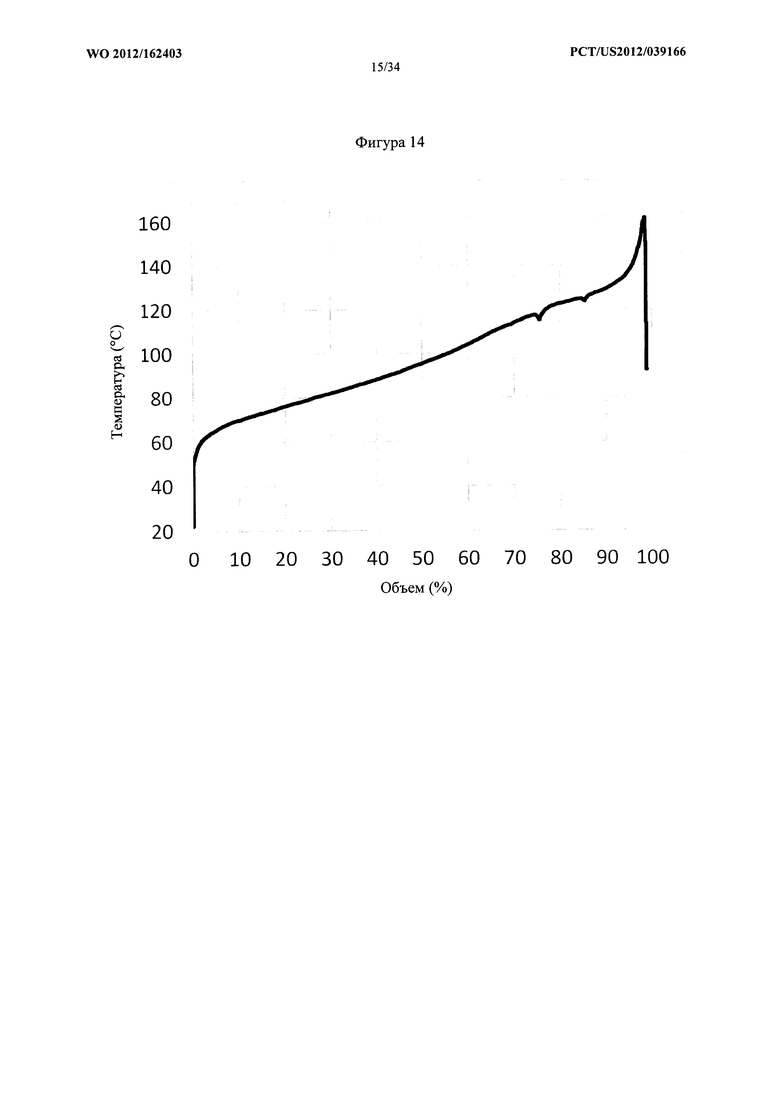

[0022] В одном варианте осуществления ароматическая фракция содержит бензол, толуол или ксилол. В еще одном варианте осуществления бензиновая фракция имеет температуру выкипания в диапазоне от 150°С до 220°С, плотность при температуре 15°С в диапазоне от 700 до 890 кг/м3, RON в диапазоне от 80 до 110, и MON в диапазоне от 70 до 100. В еще одном варианте осуществления керосиновая фракция имеет начальную точку кипения в диапазоне от 120°С до 215°С, температуру выкипания в диапазоне от 220°С до 320°С, плотность при температуре 15°С в диапазоне от 700 до 890 кг/м3, температуру замерзания -40°С или ниже, максимальную высоту некоптящего пламени не менее 18 мм и вязкость при температуре -20°С в диапазоне от 1 до 10 сСт. И в еще одном варианте осуществления дизельная фракция имеет Т95 в диапазоне от 220°С до 380°С, температуру вспышки в диапазоне от 30°С до 70°С, плотность при температуре 15°С в диапазоне от 700 до 900 кг/м3 и вязкость при температуре 40°С в диапазоне от 0,5 до 6 сСт.

[0023] Настоящее изобретение также обеспечивает способ получения соединений С4+ из потока подачи биомассы, содержащего целлюлозу, гемицеллюлозу и лигнин. Способ, как правило, включает: (1) обеспечение потока подачи биомассы, содержащего растворитель и компонент биомассы, причем растворитель содержит один или несколько элементов, выбранных из группы, состоящей из воды, оксигенированных углеводородов C2+O2+ , полученных in situ, рецикловых оксигенированных углеводородов С2+O2+, растворителей для биориформинга, органических растворителей, органических кислот и их смеси, а компонент биомассы содержит целлюлозу, гемицеллюлозу и лигнин; (2) осуществление каталитической реакции потока подачи биомассы с водородом и катализатором разложения при температуре разложения и давлении разложения для получения потока продукта, содержащего паровую фазу, жидкую фазу и твердую фазу, причем паровая фаза содержит один или несколько легкоиспаряющихся оксигенатов С2+О1-2, жидкая фаза содержит воду и один или несколько оксигенированных углеводородов C2+O2+ , а твердая фаза содержит экстрактивы, и катализатор разложения содержит носитель и первый элемент, выбранный из группы, состоящей из Ru, Со, Rh, Pd, Ni, Mo и их сплавов, и по меньшей мере один дополнительный элемент, выбранный из группы, состоящей из Pt, Re, Fe, Ir, Cu, Μη, Cr, Mo, В, W, V, Nb, Ta, Ti, Zr, Y, La, Se, Zn, Cd, Ag, Au, Sn, Ge, P, Al, Ga, In, Tl и их сплавов; (3) отделение легкоиспаряющихся оксигенатов С2+О1-2 от жидкой фазы и твердой фазы; и (4) осуществление каталитической реакции легкоиспаряющихся оксигенатов С2+О1-2 в присутствии катализатора конденсации при температуре конденсации и давлении конденсации для получения соединения С4+, содержащего элемент, выбранный из группы, состоящей из спирта С4+, кетона С4+, алкана С4+, алкена С4+, циклоалкана С5+, циклоалкена С5+, арила, конденсированного арила и их смеси.

[0024] Другие аспекты настоящего изобретения включают: (1) химическую композицию, содержащую соединение С4+, полученное любым из вышеупомянутых способов; (2) химическую композицию, содержащую соединение С4+, полученное любым из вышеупомянутых способов, причем соединение С4+ содержит бензол, толуол или ксилол; (3) химическую композицию, представляющую собой бензиновую фракцию, полученную любым из вышеупомянутых способов; (4) химическую композицию, представляющую собой керосиновую фракцию, полученную любым из вышеупомянутых способов, и (5) химическую композицию, представляющую собой дизельную фракцию, полученную любым из вышеупомянутых способов.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

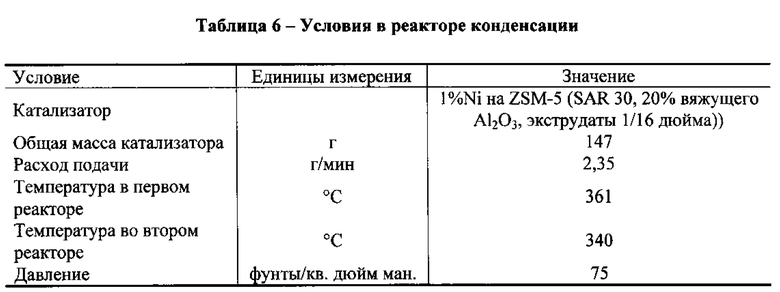

[0025] Фиг.1 является блок-схемой, которая иллюстрирует один вариант осуществления настоящего изобретения.

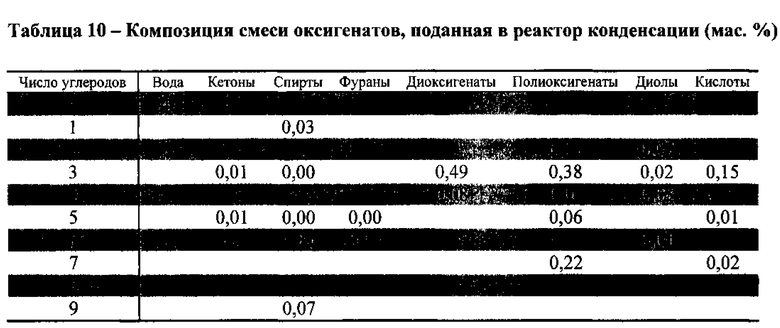

[0026] Фиг.2 является иллюстрацией одного примерного пути реакции преобразования биомассы в соответствии с настоящим изобретением.

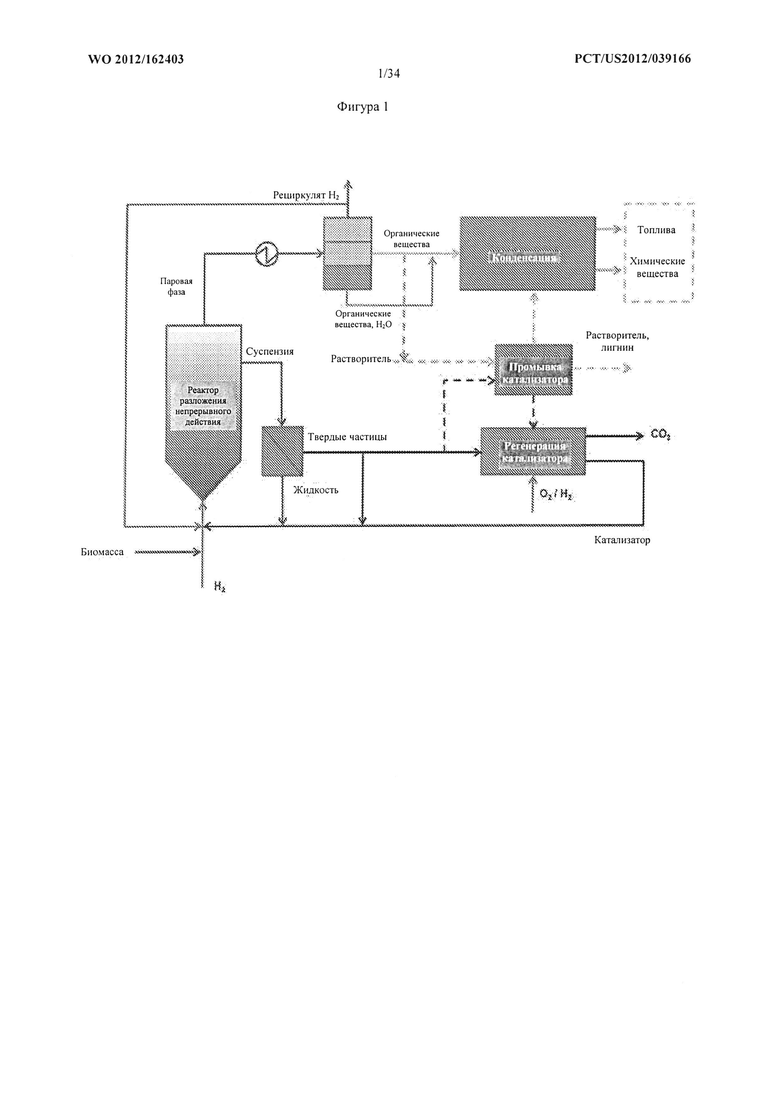

[0027] Фиг.3 является графиком, на котором приведены данные о преобразовании потока подачи биомассы, содержащей микрокристаллическую целлюлозу (МСС) в соответствии с настоящим изобретением.

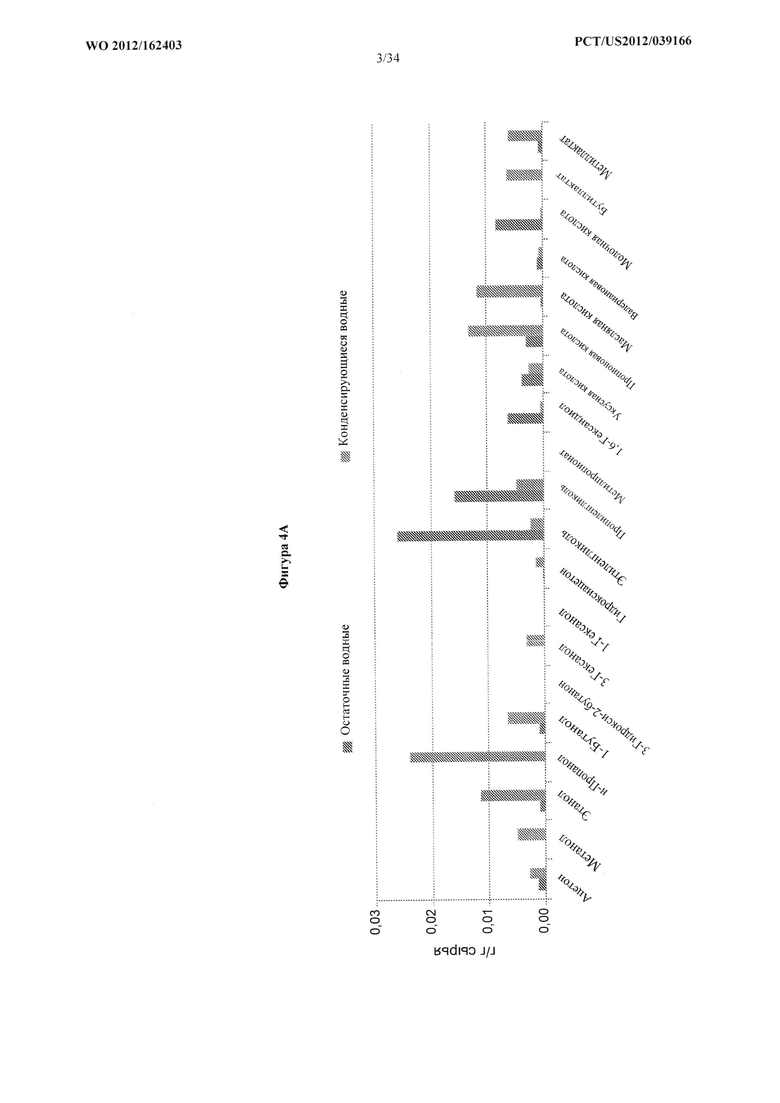

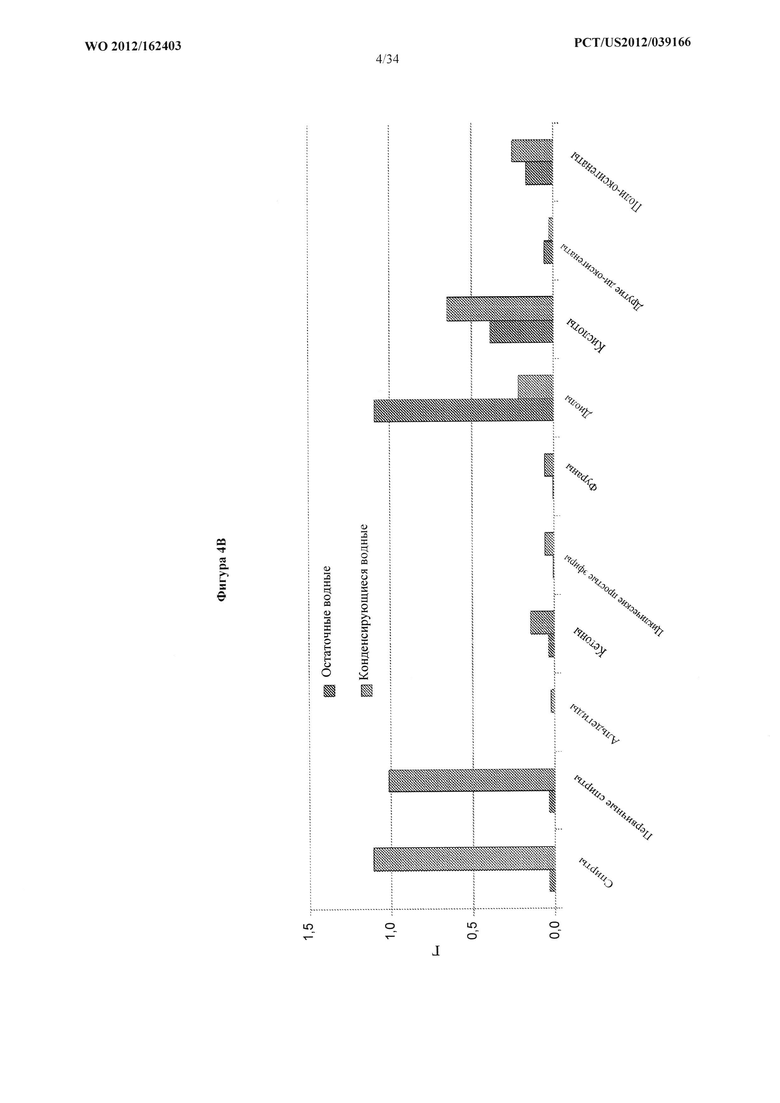

[0028] Фиг.4А и 4В являются графиками, на которых приведен состав наиболее распространенных водных продуктов и распределение идентифицированных водных продуктов соответственно после преобразования потока подачи биомассы, содержащего МСС, в соответствии с настоящим изобретением.

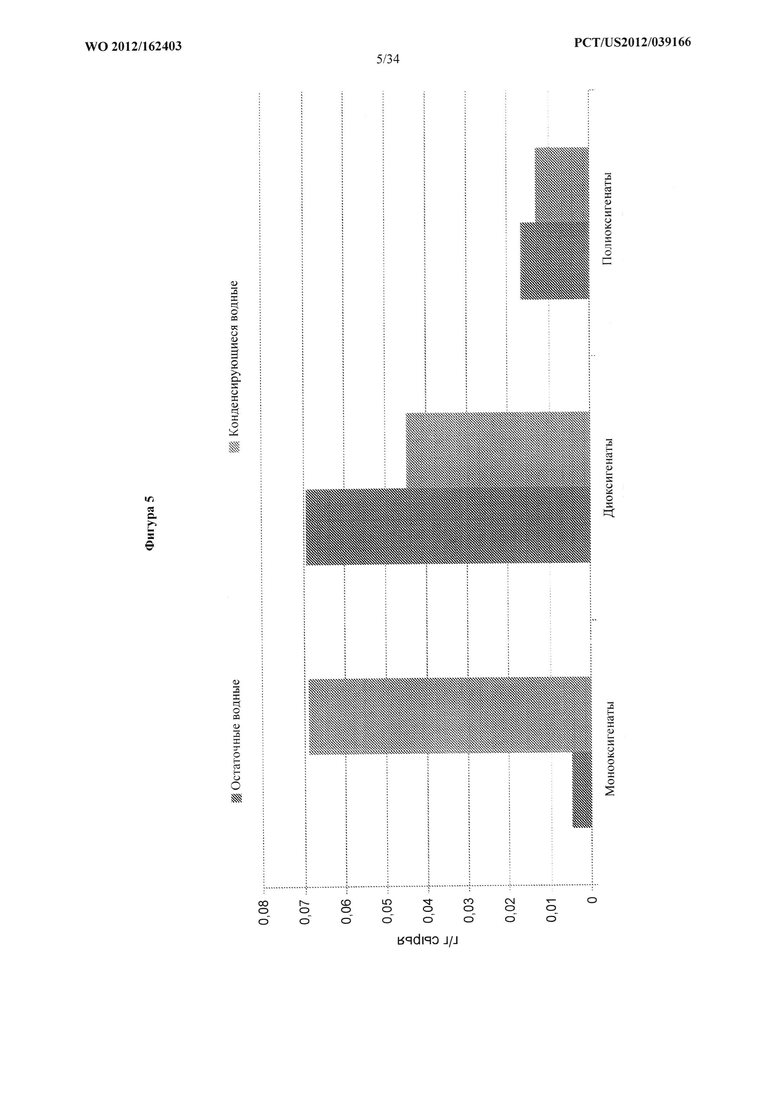

[0029] Фиг.5 является графиком, на котором приведено распределение идентифицированных водных оксигенатов после преобразования потока подачи биомассы, содержащего МСС, в соответствии с настоящим изобретением.

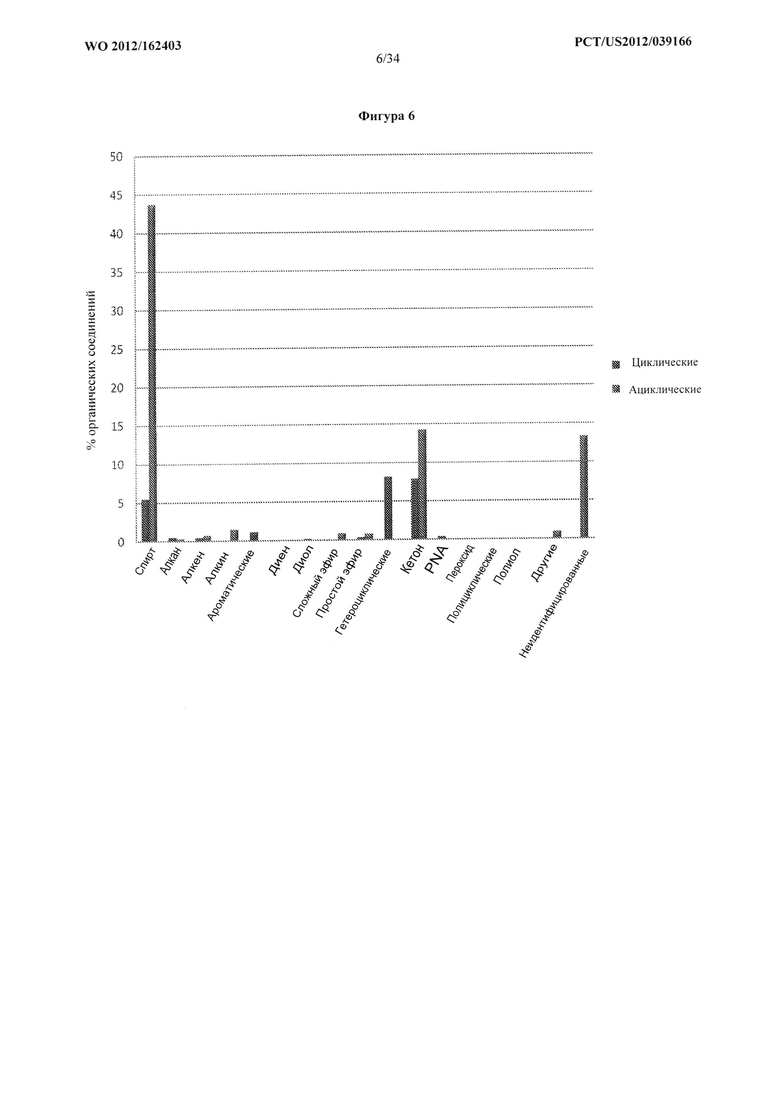

[0030] Фиг.6 является графиком, на котором приведено распределение конденсирующейся органической паровой фазы, полученной после преобразования потока подачи биомассы, содержащего МСС, в соответствии с настоящим изобретением.

[0031] Фиг.7 является графиком, который иллюстрирует анализ неконденсирующихся газообразных продуктов после преобразования потока подачи биомассы, содержащего МСС, в соответствии с настоящим изобретением.

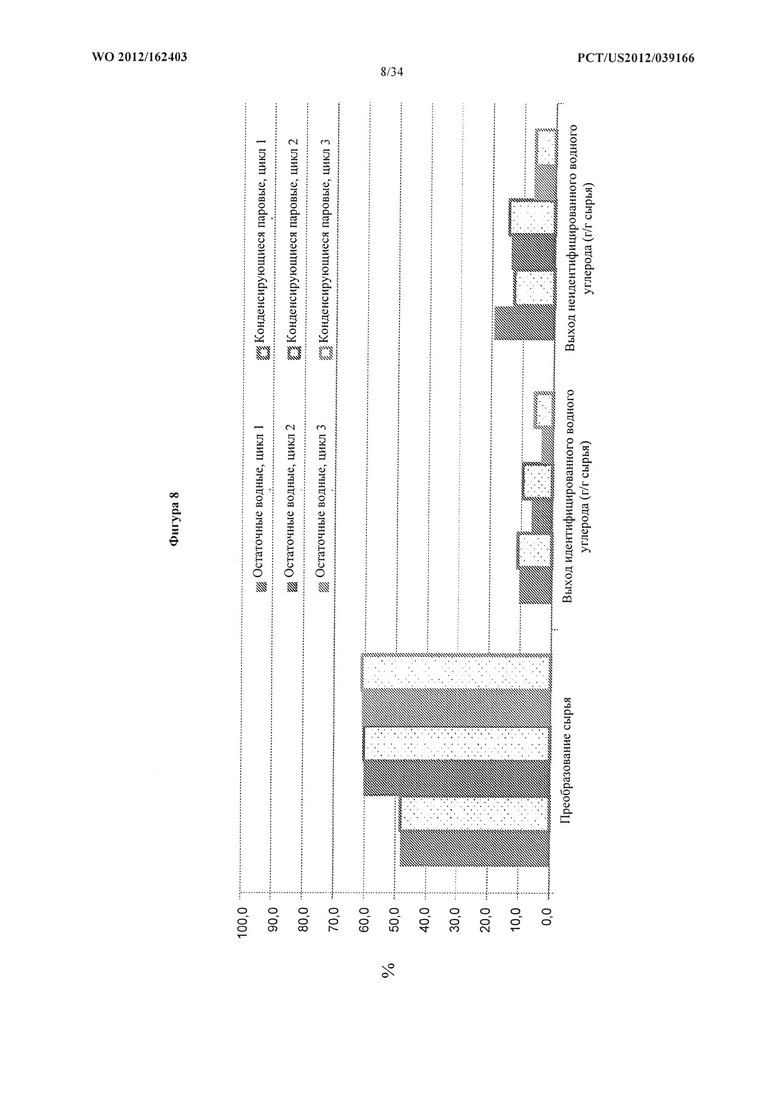

[0032] Фиг.8 является графиком, на котором приведены данные для преобразования потока подачи биомассы, содержащего сосну ладанную, в соответствии с настоящим изобретением.

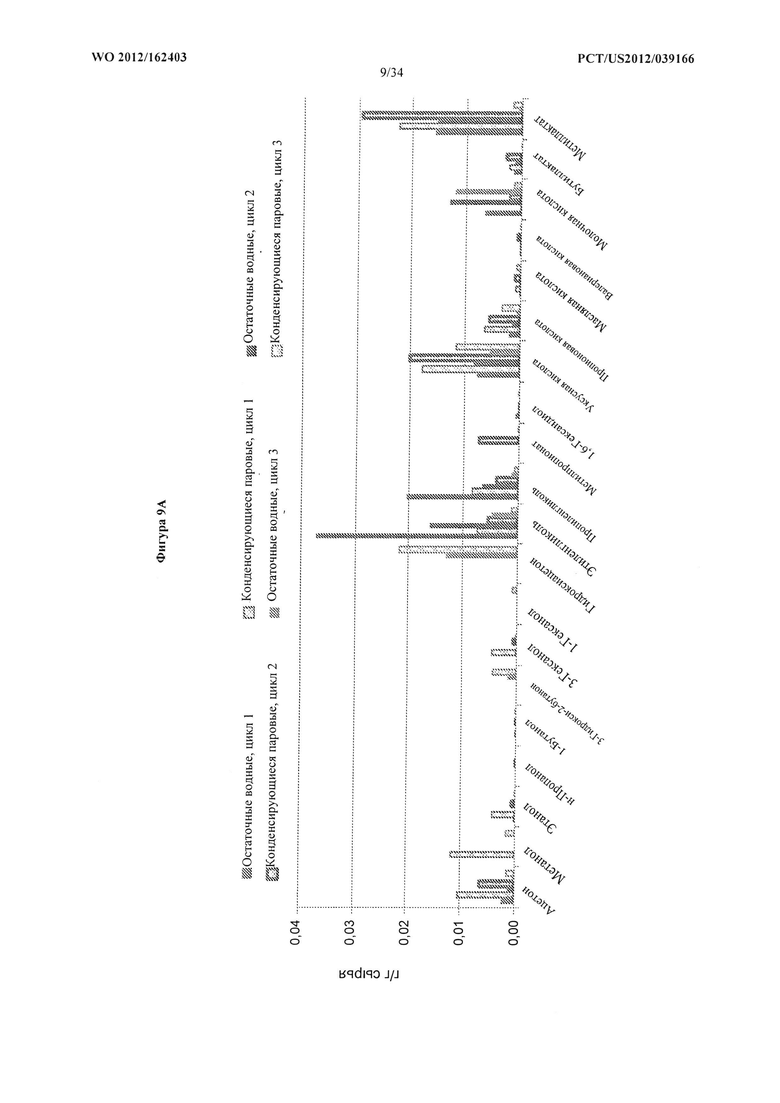

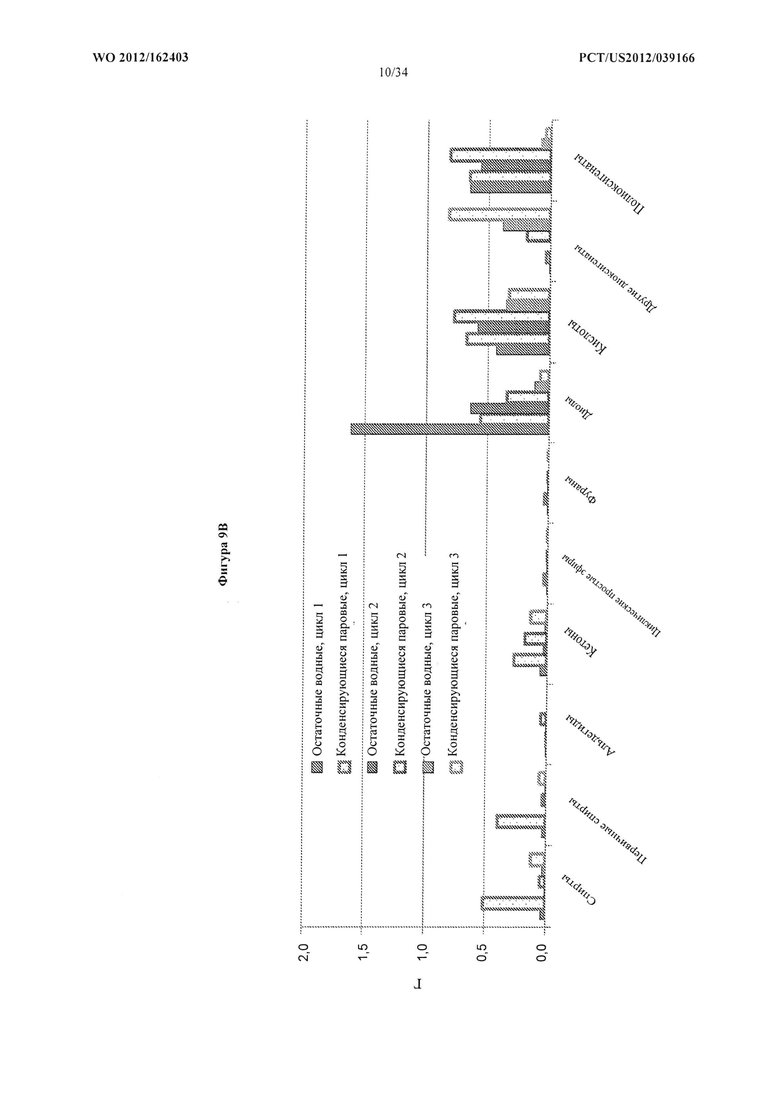

[0033] Фиг.9А и 9В являются графиками, на которых приведен состав наиболее распространенных водных продуктов и распределения идентифицированных водных продуктов соответственно после преобразования потока подачи биомассы, содержащего сосну ладанную, в соответствии с настоящим изобретением.

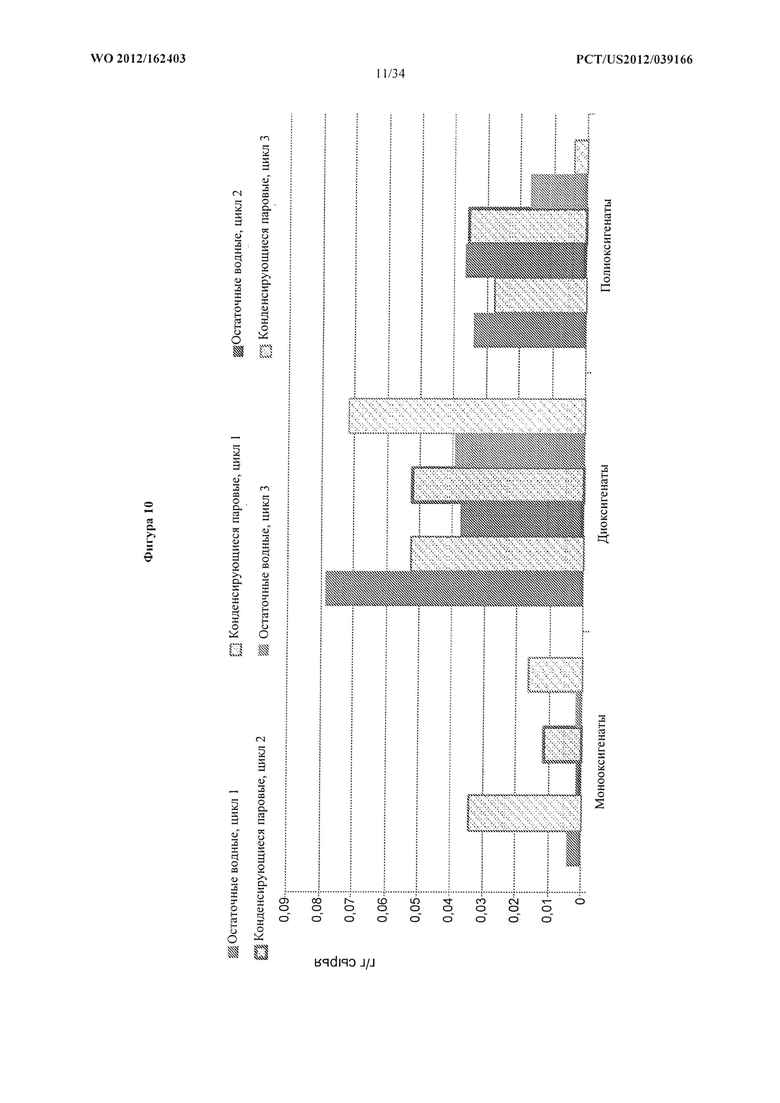

[0034] Фиг.10 является графиком, на котором приведено распределение идентифицированных водных оксигенатов после преобразования потока подачи биомассы, содержащего сосну ладанную, в соответствии с настоящим изобретением.

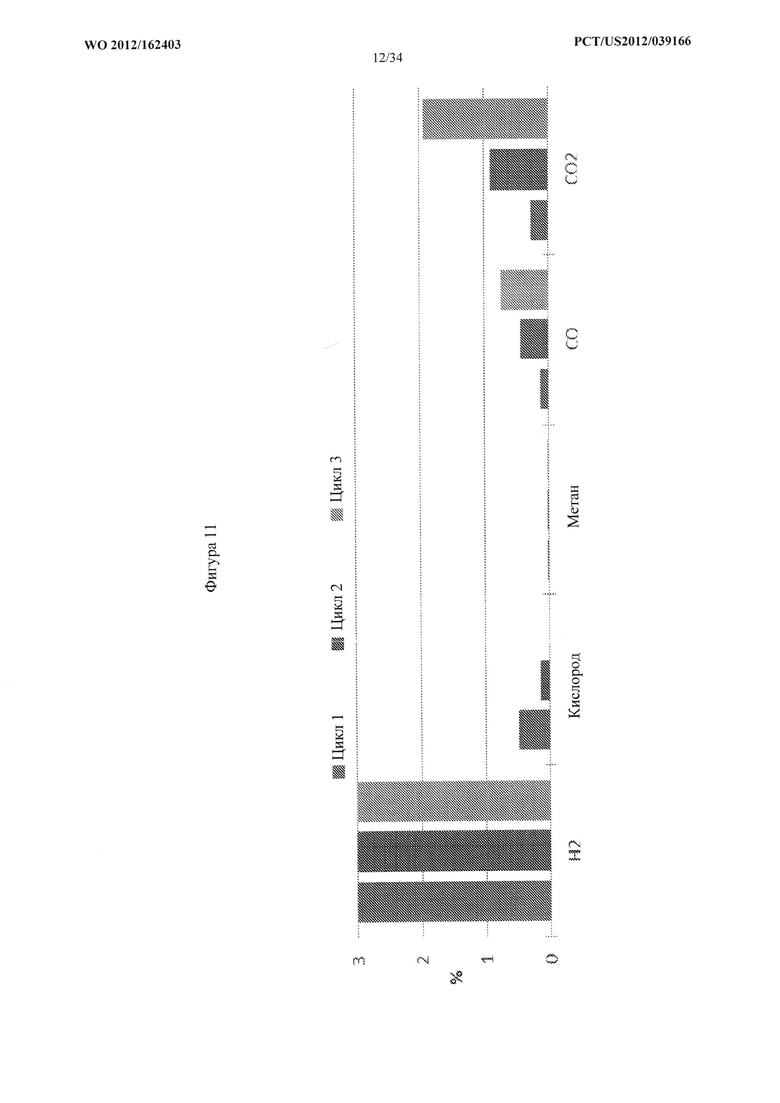

[0035] Фиг.11 является графиком, который иллюстрирует анализ неконденсирующихся газообразных продуктов после преобразования потока подачи биомассы, содержащего сосну ладанную, в соответствии с настоящим изобретением.

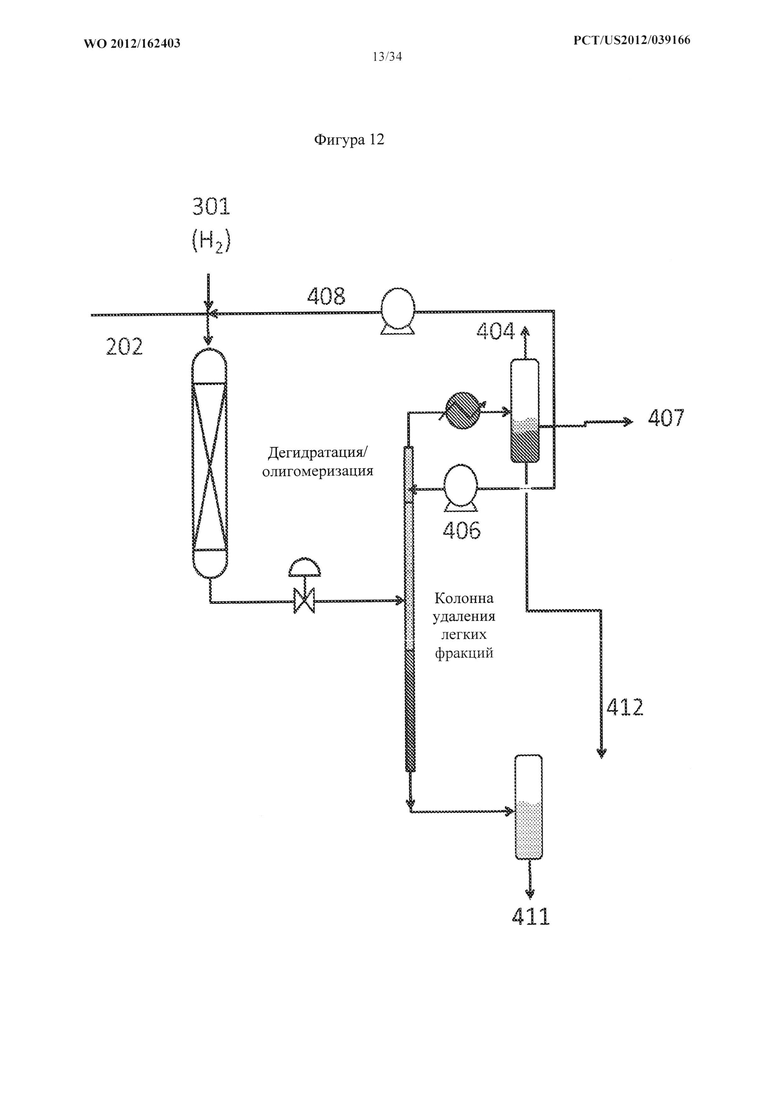

[0036] Фиг.12 является схемой технологического способа, который иллюстрирует одно из нескольких аппаратных исполнений технологического способа для проведения реакций конденсации в соответствии с настоящим изобретением.

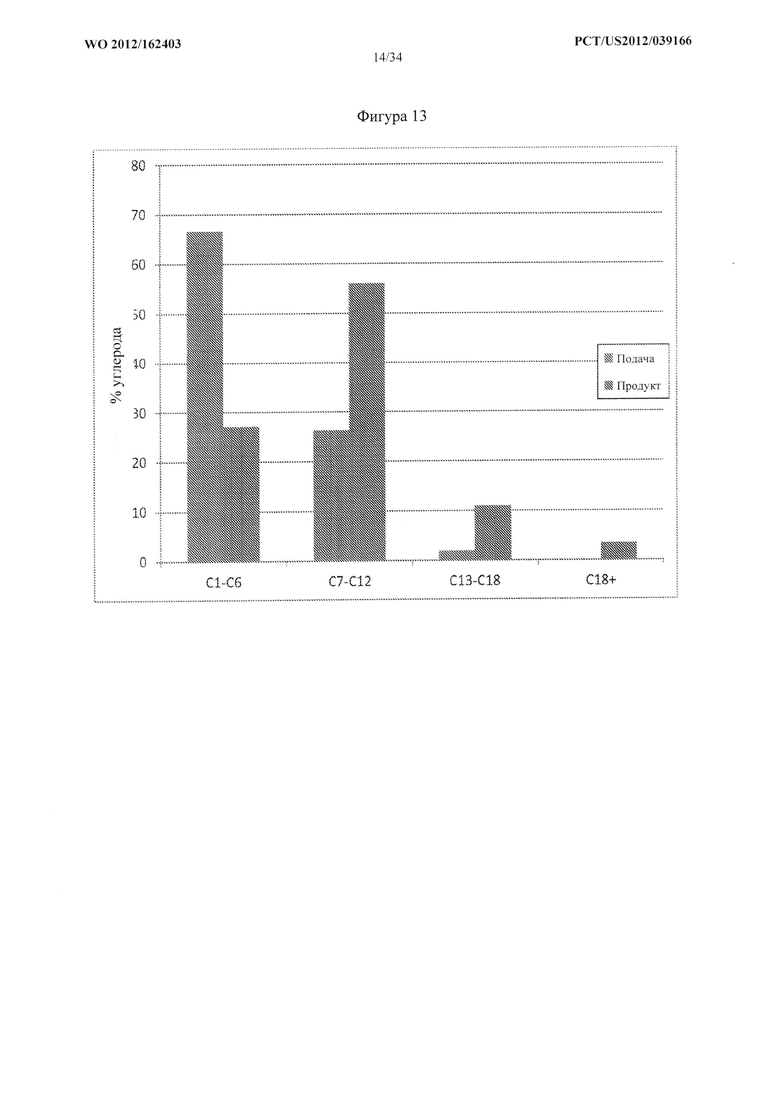

[0037] Фиг.13 является графиком, на котором приведены выходы продуктов при преобразовании легкоиспаряющихся оксигенатов С2+О1-2 на катализаторе конденсации Pd:Ag.

[0038] Фиг.14 является графиком, на котором приведена кривая перегонки для бензиновой фракции, полученной после преобразования легкоиспаряющихся оксигенатов С2+О1-2 на катализаторе конденсации Pd:Ag.

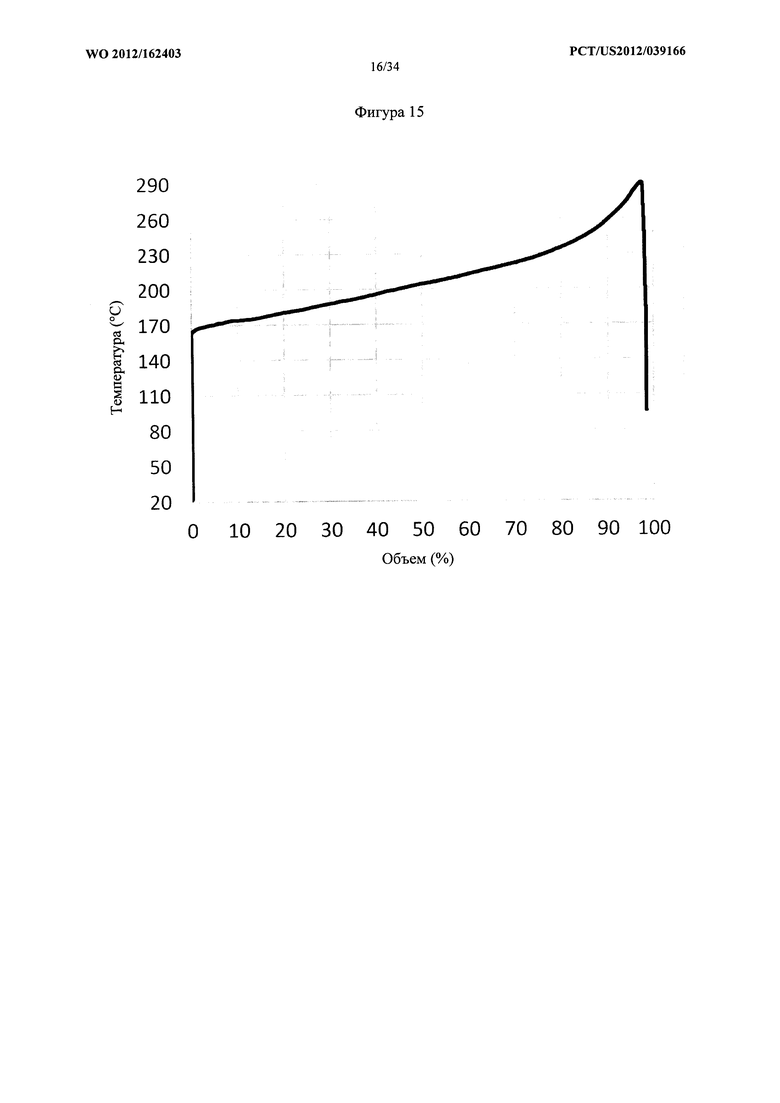

[0039] Фиг.15 является графиком, на котором приведена кривая перегонки для керосиновой фракции, полученной после преобразования легкоиспаряющихся оксигенатов C2+O1-2 на катализаторе конденсации Pd:Ag.

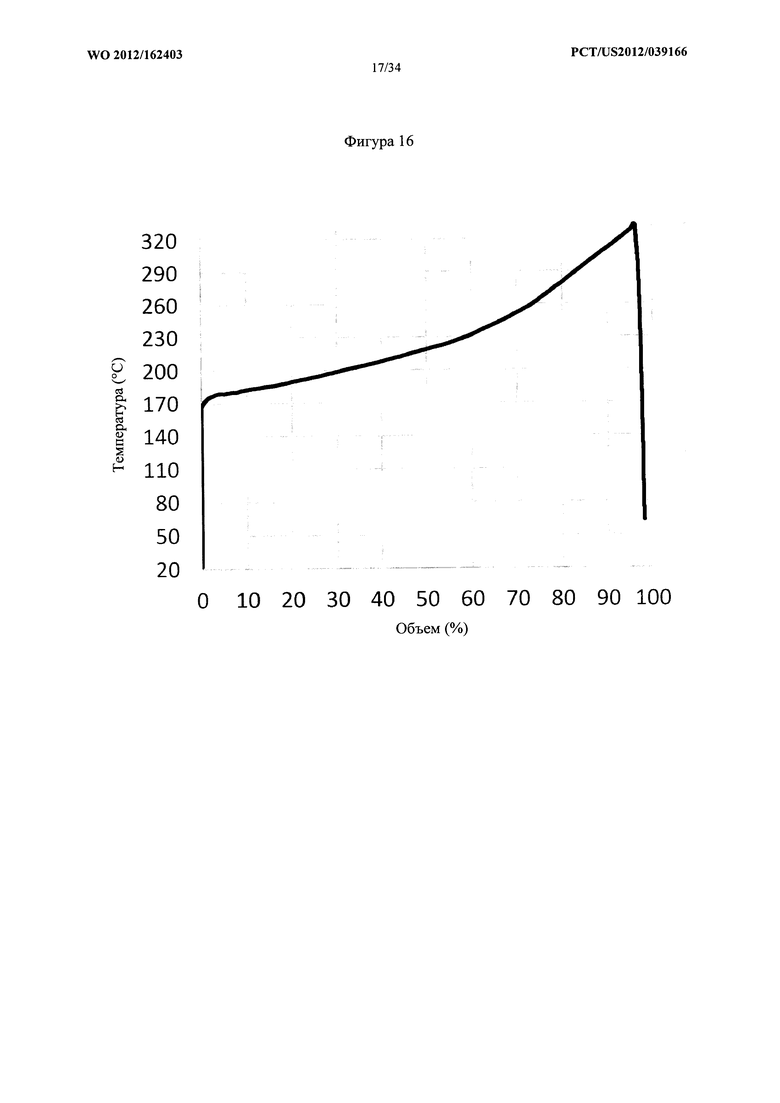

[0040] Фиг.16 является графиком, на котором приведена кривая перегонки для дизельной фракции, полученной после преобразования легкоиспаряющихся оксигенатов C2+O1-2 на катализаторе конденсации Pd:Ag.

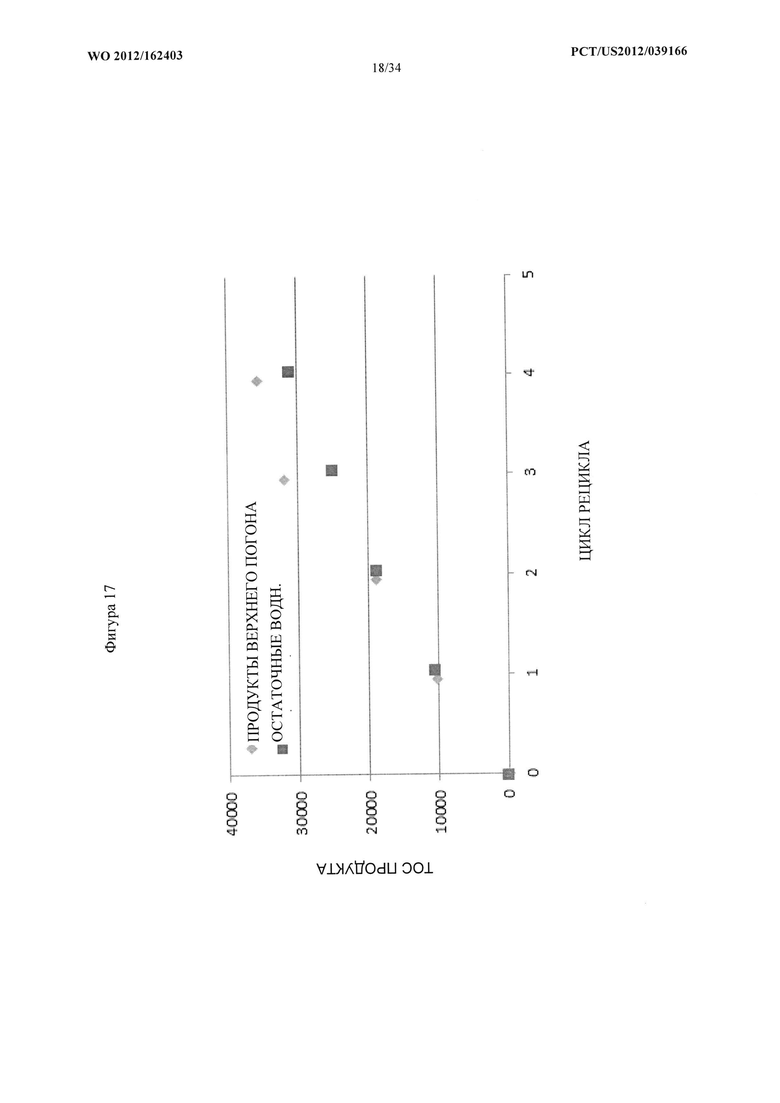

[0041] Фиг.17 является графиком, на котором приведены данные по общему органическому углероду (TOC) в жидкой фазе после преобразования потока подачи биомассы, содержащего кукурузную солому, с рециклом в соответствии с настоящим изобретением.

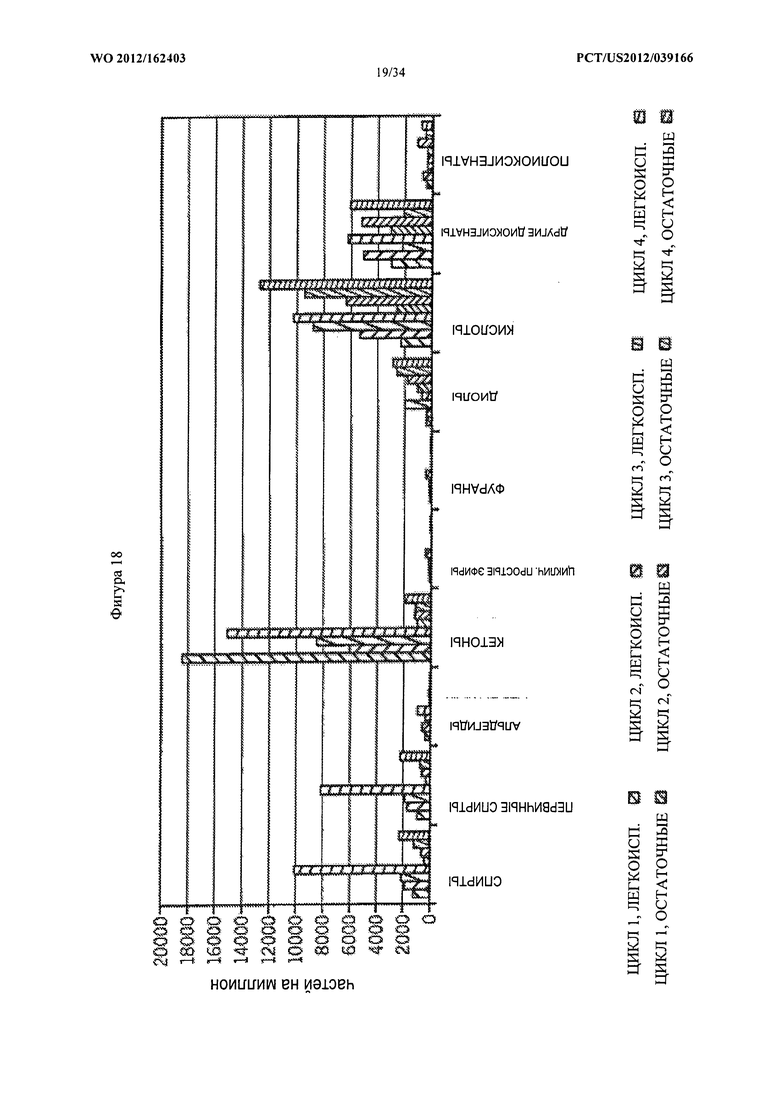

[0042] Фиг.18 является графиком, на котором приведено распределение идентифицированных легкоиспаряющихся и осадочных водных продуктов после преобразования потока подачи биомассы, содержащего кукурузную солому, с рециклом в соответствии с настоящим изобретением.

[0043] Фиг.19 является графиком, на котором приведено TOC после преобразования потока подачи биомассы, содержащего кукурузную солому, с рециклом в соответствии с настоящим изобретением.

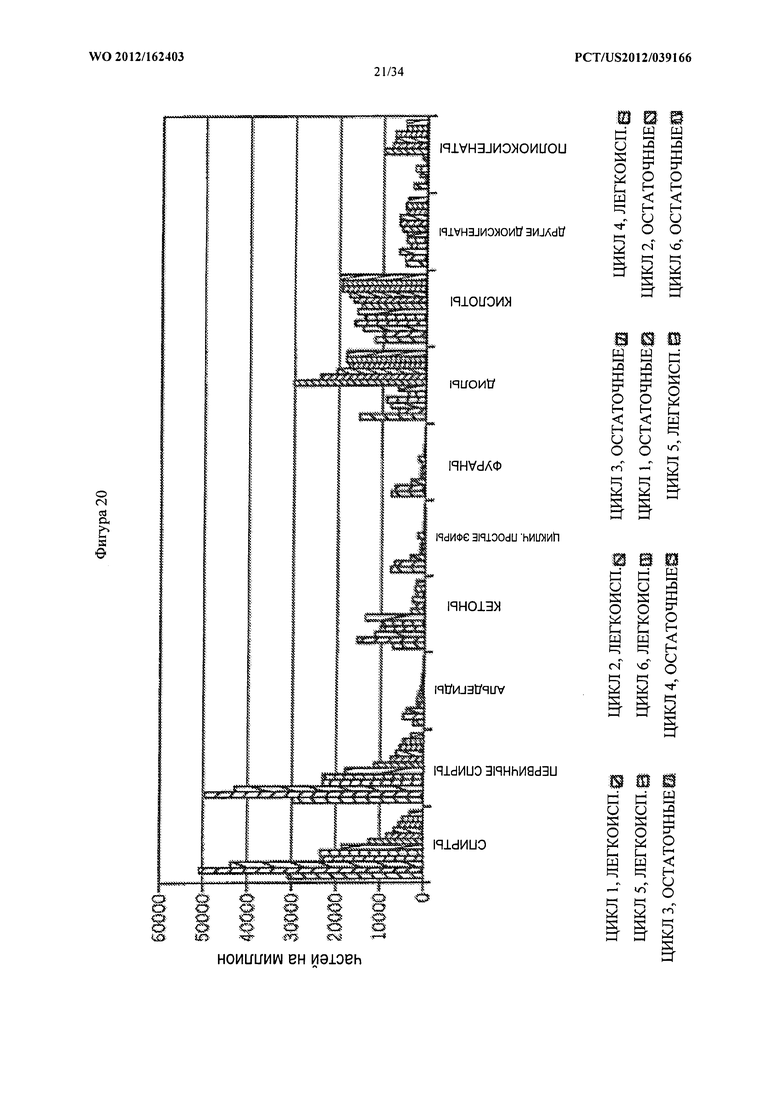

[0044] Фиг.20 является графиком, на котором приведено распределение идентифицированных легкоиспаряющихся и осадочных водных продуктов после преобразования потока подачи биомассы, содержащего кукурузную солому, с рециклом жидкой фазы в соответствии с настоящим изобретением.

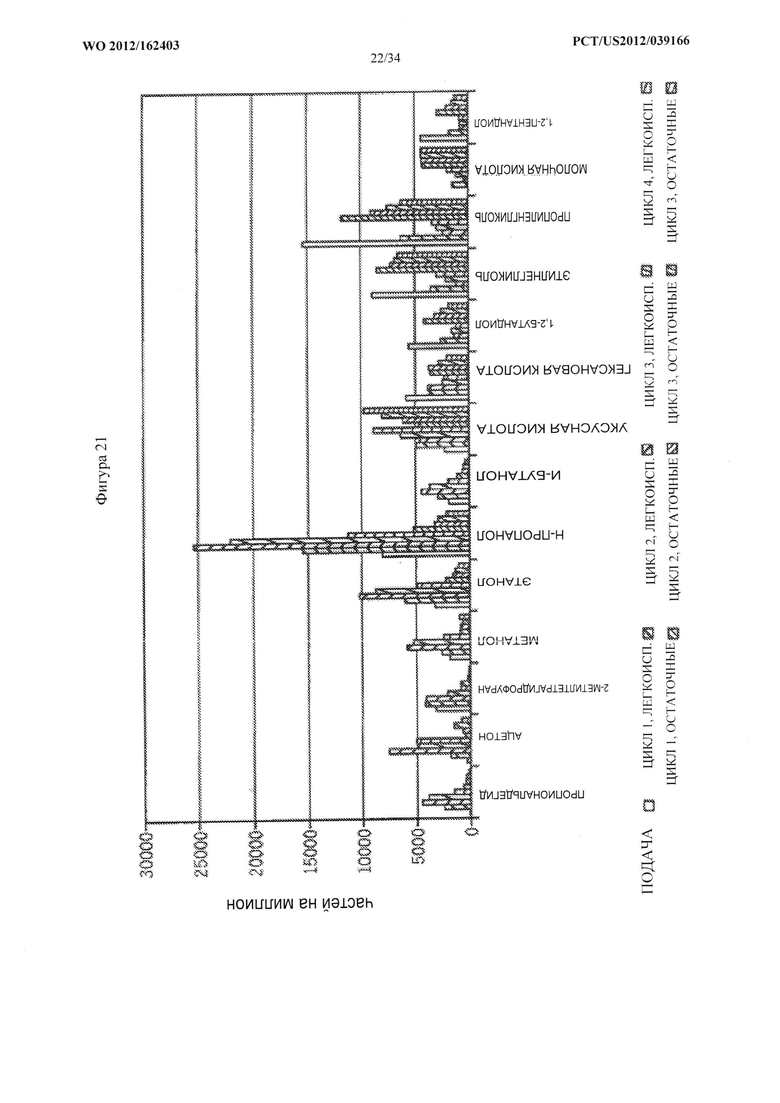

[0045] Фиг.21 является графиком, на котором приведен состав наиболее распространенных продуктов после преобразования потока подачи биомассы, содержащего кукурузную солому, с рециклом жидкой фазы в соответствии с настоящим изобретением.

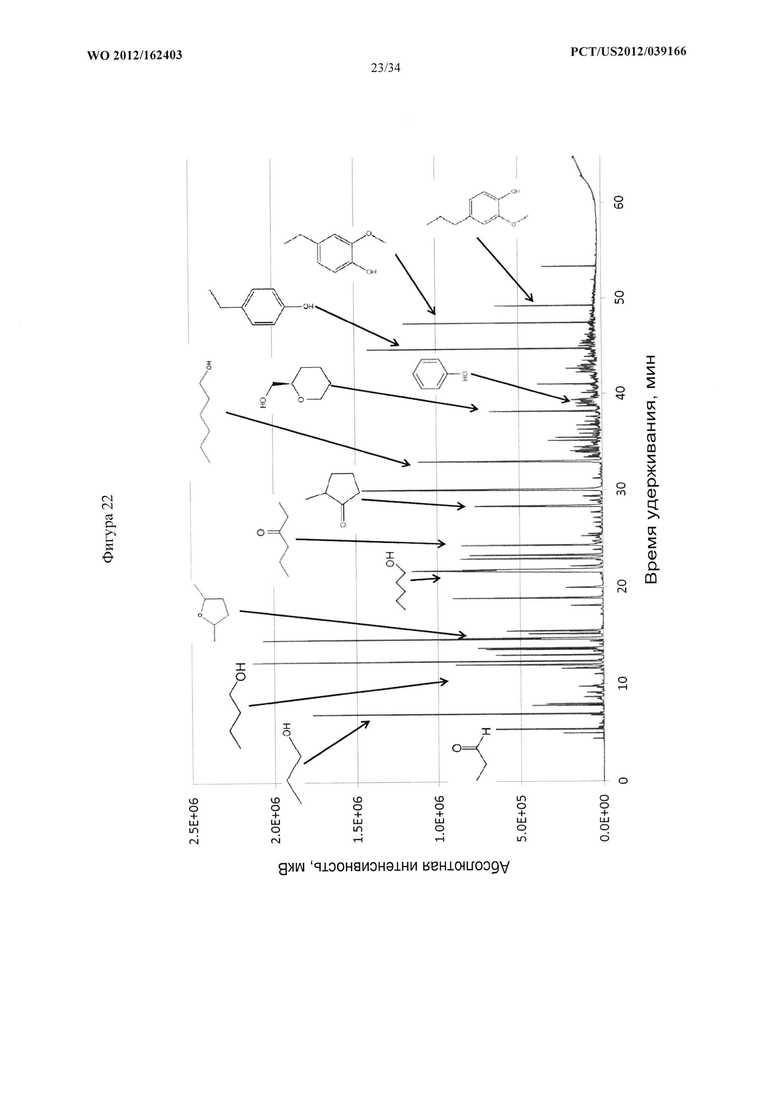

[0046] Фиг.22 является графиком, иллюстрирующим присутствие идентифицированных конденсирующихся органических продуктов, присутствующих в паровой фазе, после преобразования потока подачи биомассы, содержащего кукурузную солому, в соответствии с настоящим изобретением.

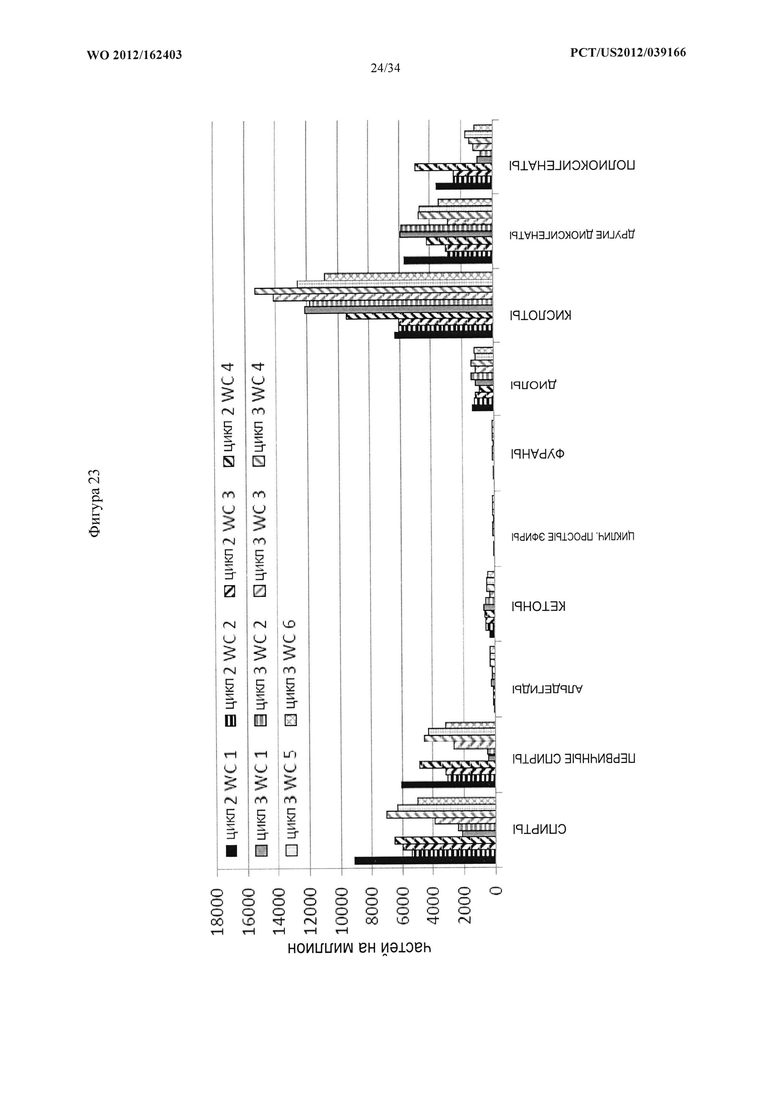

[0047] Фиг.23 является графиком, на котором приведено распределение водных продуктов после разложения потока подачи биомассы, содержащего МСС, в двух разных режимах обработки в соответствии с настоящим изобретением.

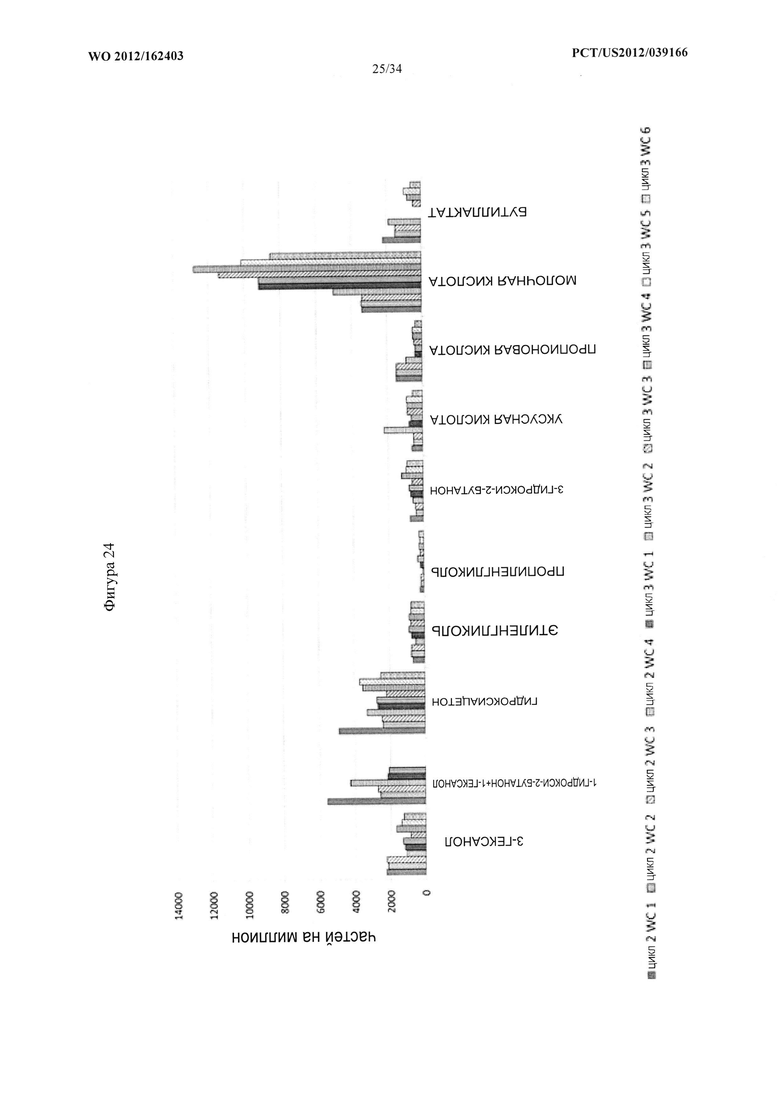

[0048] Фиг.24 является графиком, на котором приведен состав наиболее распространенных водных продуктов после разложения потока подачи биомассы, содержащего МСС, в двух разных режимах обработки в соответствии с настоящим изобретением.

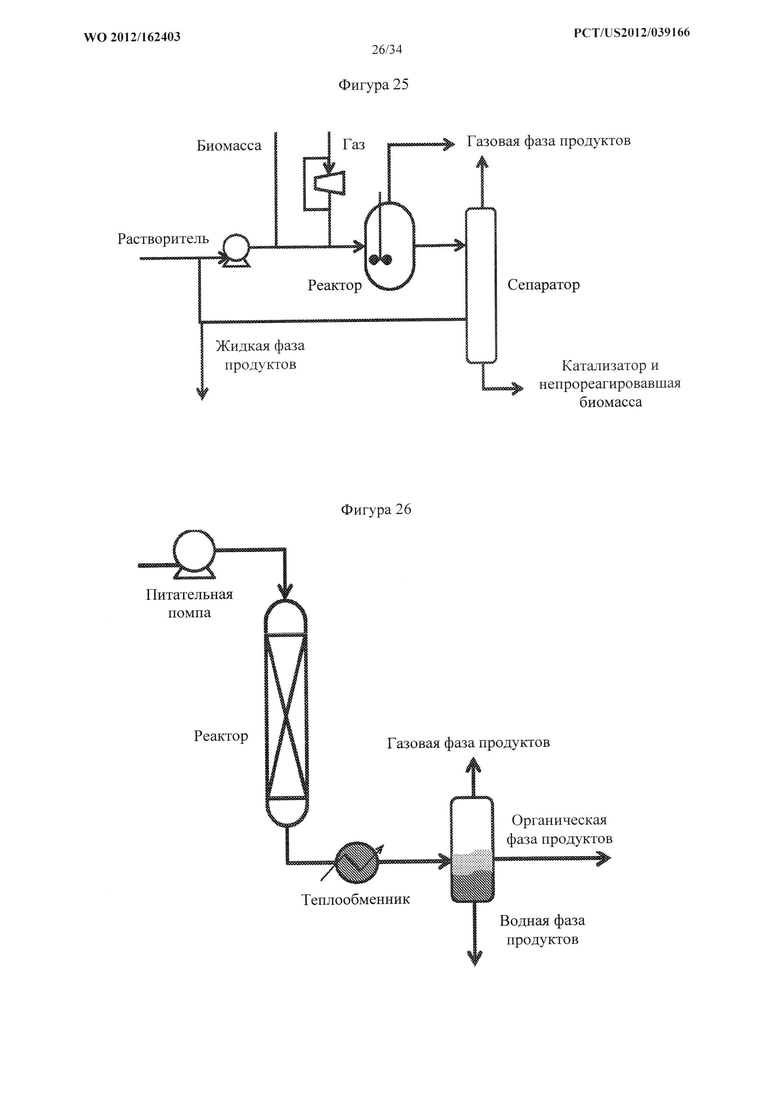

[0049] Фиг.25 является схемой технологического способа, которая иллюстрирует один вариант осуществления настоящего изобретения.

[0050] Фиг.26 является схемой технологического способа, которая иллюстрирует одно из нескольких аппаратных исполнений способа проведения реакций конденсации для получения соединений ароматического ряда в соответствии с настоящим изобретением.

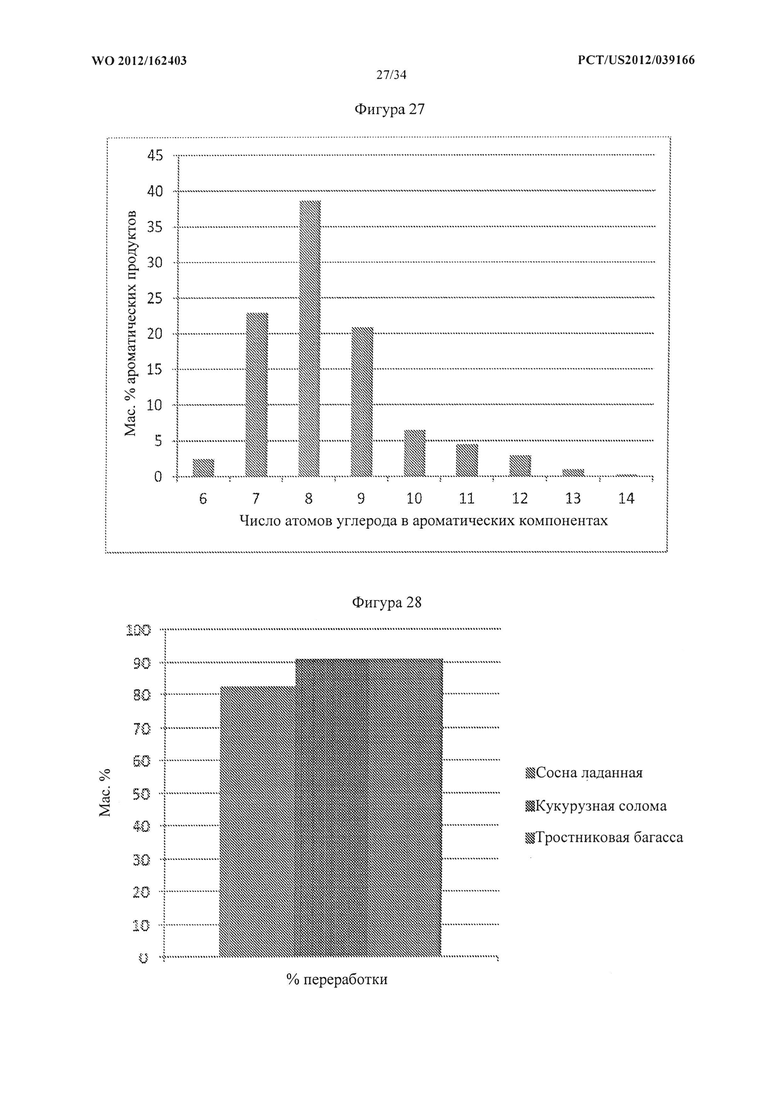

[0051] Фиг.27 является графиком, на котором приведено распределение числа атомов углерода для соединений ароматического ряда, полученный после разложения потока подачи биомассы, содержащей МСС, в соответствии с настоящим изобретением.

[0052] Фиг.28 является графиком, на котором приведены данные преобразования для трех потоков подачи биомассы в соответствии с настоящим изобретением.

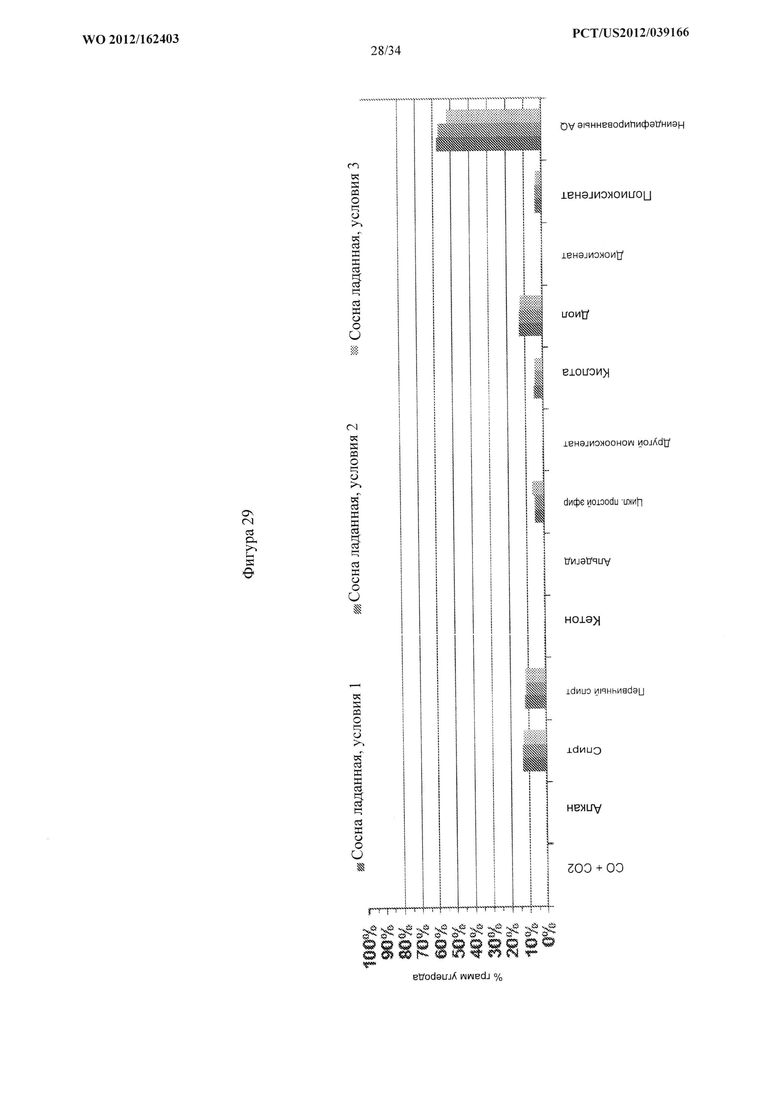

[0053] Фиг.29 является графиком, на котором приведено распределение идентифицированных водных продуктов преобразования потока подачи биомассы, содержащего сосну ладанную, при разных условиях в соответствии с настоящим изобретением.

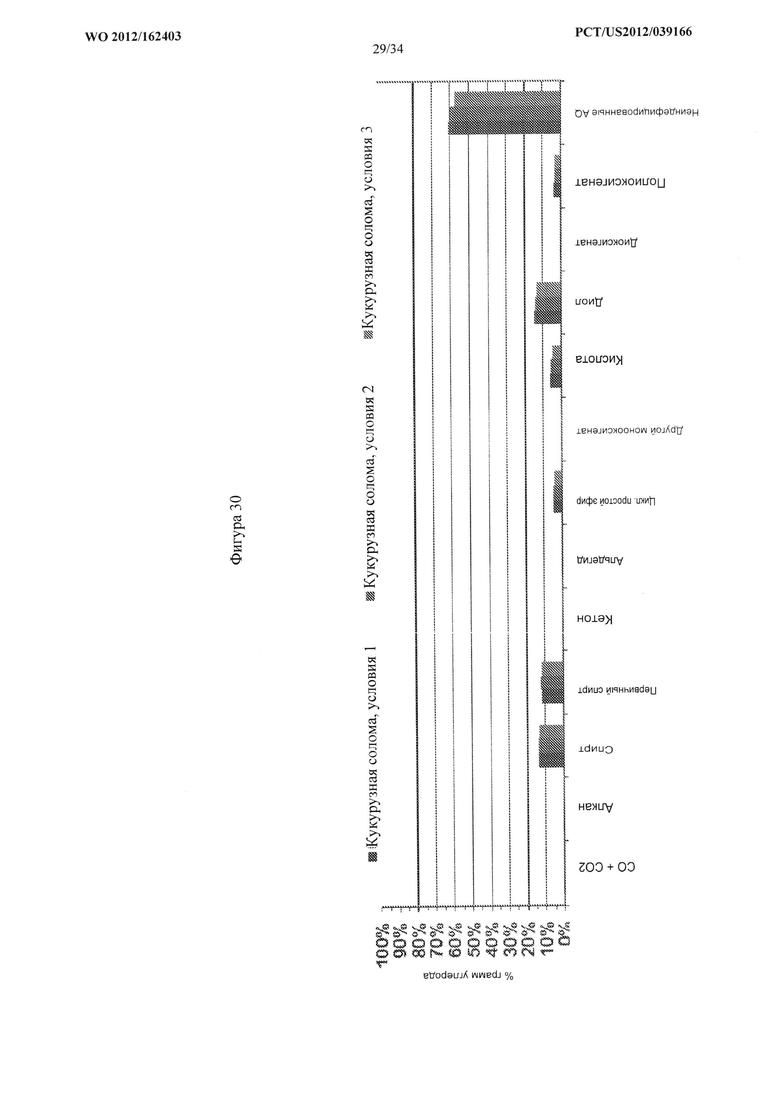

[0054] Фиг.30 является графиком, на котором приведено распределение идентифицированных водных продуктов преобразования потока подачи биомассы, содержащего кукурузную солому, при разных условиях в соответствии с настоящим изобретением.

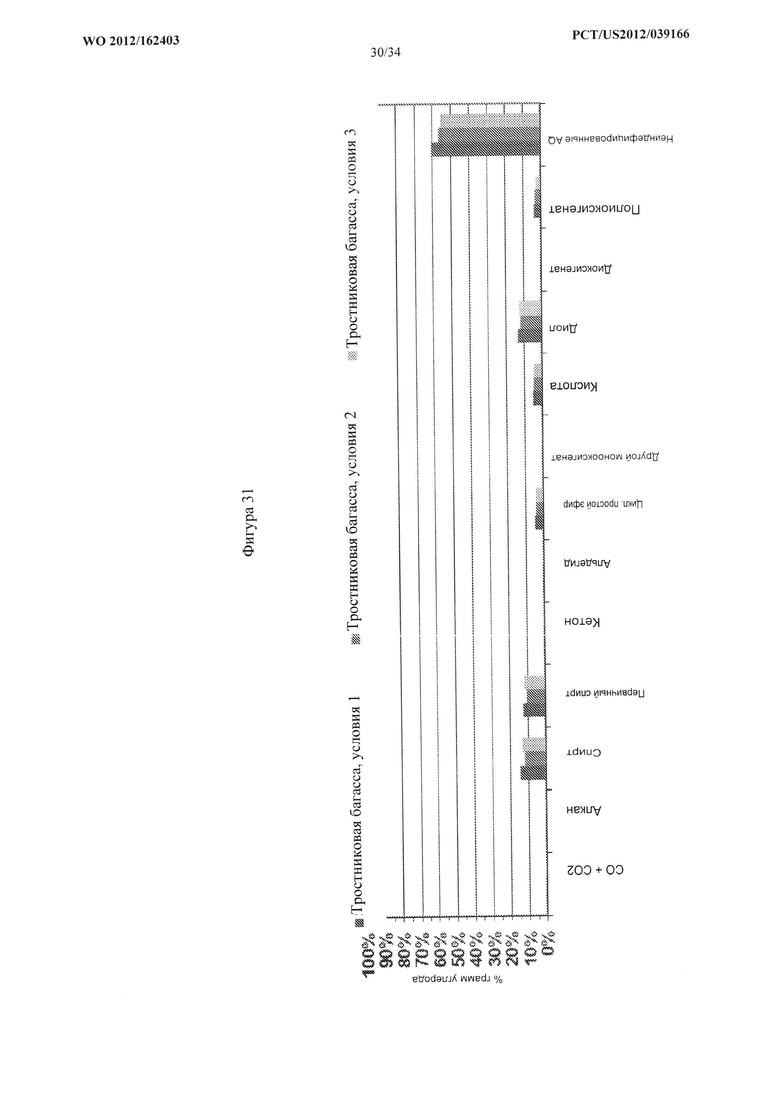

[0055] Фиг.31 является графиком, на котором приведено распределение идентифицированных водных продуктов преобразования потока подачи биомассы, содержащего багассу, при разных условиях в соответствии с настоящим изобретением.

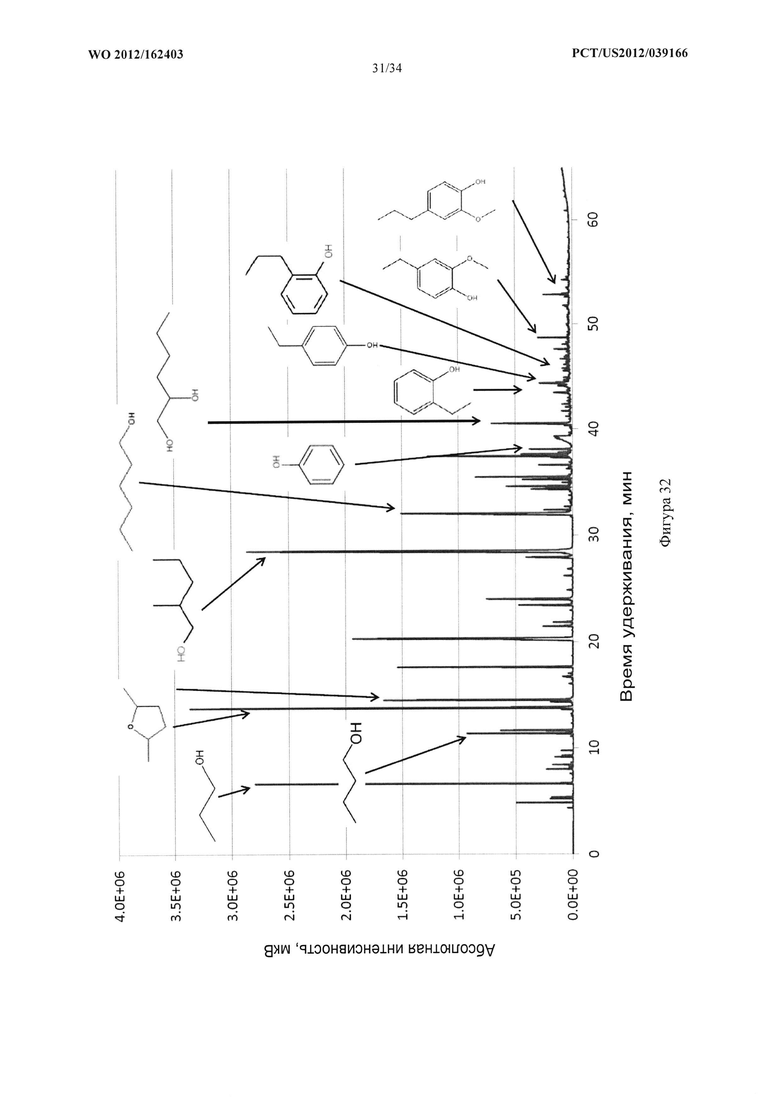

[0056] Фиг.32 является графиком, на котором приведено присутствие репрезентативных конденсирующихся органических продуктов в паровой фазе после разложения потока подачи биомассы в соответствии с настоящим изобретением.

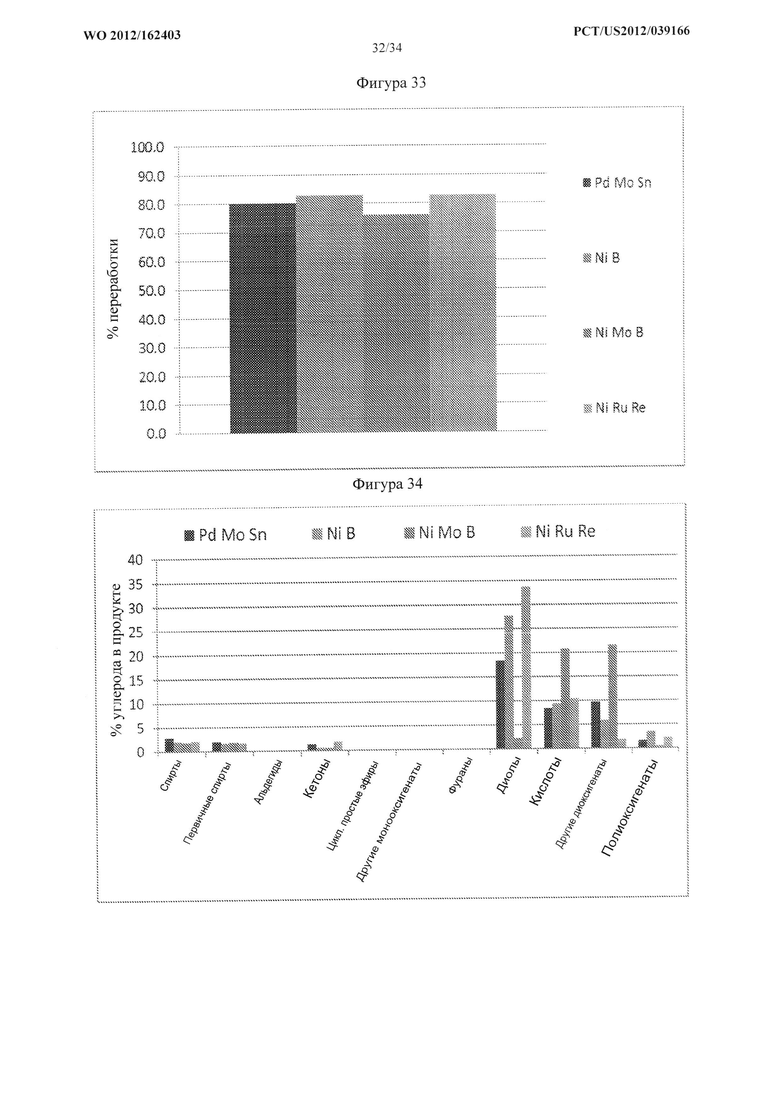

[0057] Фиг.33 является графиком, на котором приведены данные преобразования потока подачи биомассы, содержащего багассу, с использованием различных катализаторов разложения в соответствии с настоящим изобретением.

[0058] Фиг.34 является графиком, на котором приведено распределение идентифицированных водных продуктов жидкой фазы разложения потока биомассы, содержащего багассу, с использованием различных катализаторов разложения в соответствии с настоящим изобретением.

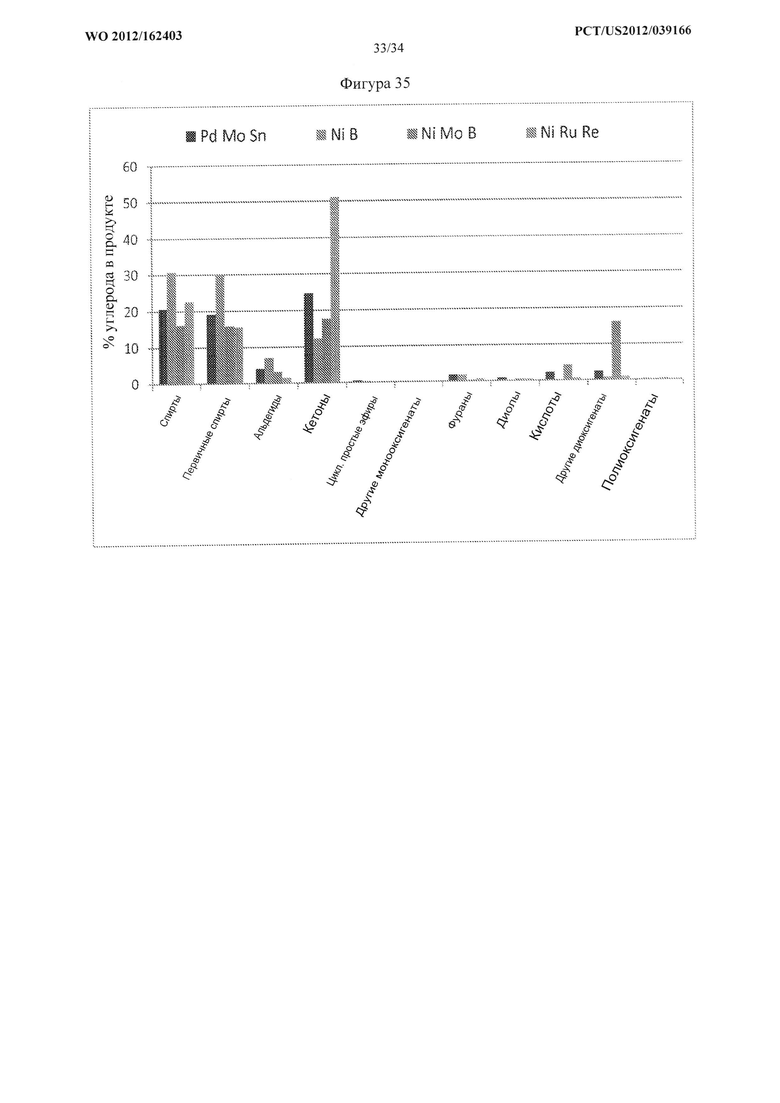

[0059] Фиг.35 является графиком, на котором приведено распределение идентифицированных водных конденсирующихся продуктов, присутствующих в паровой фазе разложения потока биомассы, содержащего багассу, с использованием различных катализаторов разложения в соответствии с настоящим изобретением.

[0060] Фиг.36 является графиком, на котором приведено присутствие репрезентативных конденсирующихся органических продуктов в паровой фазе после разложения потока подачи биомассы, содержащего багассу, с использованием различных катализаторов разложения в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0061] Настоящее изобретение относится к способам, реакторным системам и катализаторам для преобразования биомассы в жидкие топлива и химические вещества в периодическом и/или непрерывном способе. Предлагаются способы преобразования водонерастворимых и водорастворимых компонентов биомассы в легкоиспаряющиеся оксигенированные углеводороды, такие как спирты, кетоны, циклические простые эфиры, сложные эфиры, карбоновые кислоты, альдегиды С2+О1-2 и их смеси. В некоторых случаях применения легкоиспаряющиеся оксигенированные углеводороды собирают и используют как конечный химический продукт или используют в последующих способах для получения жидких топлив, химических веществ и других продуктов.

[0062] В значении, в каком он используется в настоящем описании, термин "биомасса" относится без ограничения к органическим материалам, создаваемым растениями (например, древесина, листья, корни, семена, стебли, стволы и т.д.), и конечным продуктам обмена веществ микробов и животных. Обычные источники биомассы включают: (1) сельскохозяйственные остатки, такие как стебли кукурузы, солома, шелуха семян, остатки сахарного тростника, багасса, скорлупа орехов и навоз от крупного рогатого скота, птицы и свиней; (2) древесные материалы, такие как древесина и кора, опилки, валежник и заводской скрап; (3) городские отходы, такие как макулатура и продукты стрижки газонов и обрезки деревьев и кустарников; (4) энергетические культуры, такие как тополя, ивы, просо прутьевидное, мискантус, сорго, люцерна, степной бородач, кукуруза, сои и т.п.; (5) твердые остатки промышленных способов, такие как лигнин из способов варки целлюлозы, кислотного гидролиза или ферментативного гидролиза; и (6) биомасса, полученная из водорослей, включая углеводы и липиды из микроскопических водорослей (например, Botryococcus braunii, Chlorella, Dunaliella tertiolecta, Gracilaria, Pleurochyrsis carterae и Sargassum) и макроводорослей (например, морских водорослей). Этот термин относится также к основным структурным элементам вышеописанного, а именно к лигнину, целлюлозе, гемицеллюлозе и углеводам, таким как сахаридам, сахарам и крахмалам, среди прочих.

[0063] В значении, в каком он используется в настоящем описании, термин "биориформинг" относится без ограничения к способам каталитической конверсии биомассы в низкомолекулярные углеводороды и оксигенированные соединения более низкой молекулярной массы, такие как спирты, кетоны, циклические простые эфиры, сложные эфиры, карбоновые кислоты, альдегиды, диолы и другие полиолы, с использованием гетерогенных катализаторов. Биориформинг включает также каталитическую конверсию этих оксигенированных соединений более низкой молекулярной массы в соединения С4+.

[0064] Катализаторы разложения, используемые в данном документе, демонстрируют повышенную переносимость к условиям и продуктам, которые обычно пагубны для каталитической активности катализатора. Эти продукты могут включать зольные компоненты (например, кальций, алюминий, калий, натрий, магний, аммоний, хлорид, сульфат, сульфит, тиол, диоксид кремния, медь, железо, фосфат, карбонат и фосфор), окрашенные сухие остатки (например, терпеноиды, стильбены и флавоноиды), белковые материалы и другие неорганические или органические продукты. В комбинации с растворителями и условиями в реакторе, описанными в настоящем документе, катализаторы разложения демонстрируют также повышенную активность для преобразования более сложных полисахаридов, таких, как целлюлоза-сырец и гемицеллюлоза, а также лигнин, и их сложные продукты деградации.

[0065] В настоящем изобретении основные компоненты биомассы (лигнин, целлюлоза и гемицеллюлоза) преобразуют в легкоиспаряющиеся оксигенированные углеводороды (далее по тексту именуемые легкоиспаряющимися оксигенатами и/или оксигенатами C2+O1-2), используя водород, растворитель и гетерогенный катализатор разложения в непрерывном способе. Примерный вариант осуществления настоящего изобретения проиллюстрирован на фиг.1. Поток подачи биомассы создают путем объединения твердой биомассы, измельченной, дробленной, прессованной, молотой или обработанной до размера, подходящего для преобразования, с растворителем (например, с водой, оксигенированными углеводородами C2+O2+, полученными in situ, рецикловыми оксигенированными углеводородами C2+O2+, растворителями для биориформинга, органическими растворителями, органическими кислотами и их смесями). Поток подачи затем пропускают в реактор, где он реагирует с водородом и катализатором разложения при температуре разложения и давлении разложения, чтобы вызвать реакцию, которая преобразовывает полностью или, по меньшей мере, частично лигнин, целлюлозу и гемицеллюлозу в биомассе потока продукта, включающего паровую фазу, содержащую один или несколько легкоиспаряющихся оксигенатов, жидкую фазу, содержащую раствор или смесь оксигенированных углеводородов, и твердую фазу, содержащую экстрактивы, и, в некоторых случаях применения, непрореагировавшие или не полностью прореагировавшие биомассу и/или катализатор разложения.

[0066] Альтернативно, поток подачи биомассы создают путем добавления твердой биомассы, измельченной, дробленной, прессованной, молотой или обработанной до размера, подходящего для преобразования, в реактор, содержащий растворитель, т.е., не в виде суспензии. Растворитель (например, вода, оксигенированные углеводороды C2+O2+, полученные in situ, рецикловые оксигенированные углеводороды C2+O2+, растворители для биориформинга, органические растворители, органические кислоты или их смеси) взаимодействует с твердой биомассой, тем самым делая ее доступной для реакции с водородом и катализатором разложения при температуре разложения и давлении разложения. Эта реакция преобразует полностью или, по меньшей мере, частично лигнин, целлюлозу и гемицеллюлозу в биомассе потока продукта, включающего паровую фазу, содержащую один или несколько легкоиспаряющихся оксигенатов, жидкую фазу, содержащую раствор или смесь оксигенированных углеводородов С2+O2+ (часть которых служит в качестве растворителя), и твердую фазу, содержащую экстрактивы, а, в некоторых случаях применения, непрореагировавшие или не полностью прореагировавшие биомассу и/или катализатор разложения.

[0067] В реакторе сжижения, как проиллюстрировано на фиг.1, биомассу (например, твердую биомассу или суспензию биомассы) вначале разрушают для получения раствора и/или смеси оксигенированных углеводородов, таких как гемицеллюлоза, целлюлоза, полисахариды, олигосахариды, сахара, сахарные спирты, продукты разложения сахара, деполимеризованные соединения лигнина и т.п. При воздействии на эти компоненты катализатора разложения и водорода содержание кислорода в этих соединениях уменьшается (см. фиг.2) с получением легкоиспаряющихся оксигенатов и оксигенированных углеводородов C2+O2+. Оксигенированные углеводороды C2+O2+ образуют внутри реактора растворитель, полученный in situ, который в свою очередь: 1) усиливает разложение биомассы, 2) повышает растворимость компонентов подвергнутой разложению биомассы - особенно компонентов, полученных из лигнина - для обеспечения реакции с катализатором и 3) далее дезоксигенируется для получения требуемых легкоиспаряющихся оксигенатов. После этого легкоиспаряющиеся оксигенаты выходят из реактора разложения как конденсирующийся паровой продукт для последующей обработки или использования в промышленных химических веществах. Остаточные оксигенированные углеводороды также могут выходить из реактора разложения как жидкая фаза и могут возвращаться в реактор для дальнейшего преобразования и/или использования в качестве растворителя или отделяться для последующей обработки или использования в промышленных химических веществах.

[0068] Состав фаз поток продукта будет меняться в зависимости от технологических условий и конкретного типа используемого исходного сырья биомассы. Паровая фаза будет обычно содержать легкоиспаряющиеся оксигенаты, водород, оксид углерода, диоксид углерода и легкие алканы, В значении, в каком он используется в данном документе, легкоиспаряющиеся оксигенаты соответствуют оксигенированным углеводородам, обладающим относительной испаряемостью (α) относительно 1-гексанола более 0,03 на основании чистых компонентов при температуре 250°С. Легкоиспаряющиеся оксигенаты обычно будут включать монооксигенированные углеводороды и диоксигенированные углеводороды (далее по тексту совместно именуемые оксигенаты C2+O1-2), также как остаточные оксигенированные соединения, способные испаряться в зависимости от температуры, общего давления и концентрации соединений. Монооксигенированные углеводороды, в общем, относятся к углеводородным соединениям, имеющим 2 или более атомов углерода и 1 атом кислорода (далее по тексту именуемые углеводороды C2+O1), такие как спирты, кетоны, альдегиды, сложные эфиры, циклические простые эфиры и фураны. Диоксигенированные углеводороды, в общем, относятся к углеводородным соединениям, имеющим 2 или более атомов углерода и 2 атома кислорода (далее по тексту именуемые углеводороды С2+O2), и могут включать без ограничения диолы, диоксигенированные кетоны и органические кислоты. Остаточные оксигенированные соединения могут включать компоненты, содержащие три или более атомов кислорода, такие как глицерин, которые испаряются в зависимости от условий обработки и их концентрации в реакционном потоке.

[0069] Легкоиспаряющиеся оксигенаты обычно будут иметь долее 2 или более 3 атомов углерода и менее 10 или менее 6 атомов углерода. Предпочтительно, легкоиспаряющиеся оксигенаты имеют от 2 до 10 атомов углерода или от 2 до 6 атомов углерода или от 3 до 6 атомов углерода. Легкоиспаряющиеся оксигенаты, являющиеся спиртами, могут включать без ограничения первичные, вторичные, линейные, разветвленные или циклические спирты С2+, такие как этанол, н-пропиловый спирт, изопропиловый спирт, бутиловый спирт, изобутиловый спирт, бутанол, пентанол, циклопентанол, гексанол, циклогексанол, метилциклогексанол, этилциклогексанол, пропилциклогексанол, 2-метилциклопентанол, гептанол, октанол, нонанол, деканол, ундеканол, додеканол и их изомеры. Кроме того, спирты могут включать фенолы и алкилзамещенные фенолы, такие как метил-, этил- и пропилфенолы, и орто-, мета-, паракрезолы. Легкоиспаряющиеся кетоновые оксигенаты могут включать без ограничения циклические кетоны, ароматические кетоны, ацетон, пропанон, бутанон, пентанон, циклопентанон, гексанон, циклогексанон, ацетофенон, 2-метилциклопентанон, гептанон, октанон, нонанон, деканон, ундеканон, додеканон и их изомеры, а также диоксигенированные кетоны, такие как гидроксикетоны, дикетоны, бутан-2,3-дион, 3-гидроксибутан-2-он, пентан-2,3-дион, пентан-2,4-дион, 2-оксопропанал, метилглиоксаль, бутандион, пентадион, дикетогексан и их изомеры. Альдегиды могут включать без ограничения пентаналь, ацетальдегид, гидроксиальдегиды, пропиональдегид, бутиральдегид, гексаналь, гептаналь, октаналь, нональ, деканаль, ундеканаль, додеканаль и их изомеры. Простые эфиры могут включать без ограничения простые эфиры, такие как диэтиловый эфир, диизопропиловый эфир, 2-этилгексиловый эфир, метилэтиловый эфир, этилпропиловый эфир и метилпропиловый эфир. Циклические простые эфиры могут включать без ограничения тетрагидрофуран, 2-метилтетрагидрофуран, 2,5-диметилтетрагидрофуран, 2-этилтетрагидрофуран и их изомеры, а также диоксигенированные циклические простые эфиры, такие как 3-гидрокситетрагидрофуран, тетрагидро-3-фуранол, тетрагидрофурфуриловый спирт, 1-(2-фурил)этанол, фуран, дигидрофуран, 2-фуранметанол, 2-метилфуран, 2-этилфуран, 2,5-диметилфуран и их изомеры. Легкие карбоновые кислоты могут включать без ограничения муравьиную кислоту, уксусную кислоту и пропионовую кислоту. Легкоиспаряющиеся оксигенаты могут также включать небольшие количества тяжелых органических кислот, диолов, триолов, фенолов, крезолов и других полиолов, упоминаемых в следующем абзаце, в той степени, в какой они испаряются в паровую фазу из-за конкретных условий обработки, их концентраций в реакционном потоке и азеотропного поведения.

[0070] Жидкая фаза обычно будет включать воду и оксигенированные углеводороды C2+O2+, которые не улетучились в паровой фазе, такие как производные лигнина, дисахариды, моносахариды, сахара, сахарные спирты, альдиты, тяжелые органические кислоты, фенолы, крезолы и тяжелые диолы, триолы и другие полиолы. Как используется в настоящем описании, оксигенированные углеводороды C2+O2+, в общем, соответствуют оксигенированным углеводородам, имеющим 2 или более атомов углерода и 2 или более атомов кислорода и обладающие относительной испаряемостью (а) относительно 1-гексанола более 0,03 на основании чистых компонентов при температуре 250°С. Оксигенированные углеводороды C2+O2+ могут также включать небольшие количества углеводородов С2+O2, до той степени, что углеводороды С2+О2 не испаряются в паровую фазу из-за конкретных условий обработки, их концентраций в реакционном потоке и азеотропного поведения. Предпочтительно, оксигенированные углеводороды С2+O2+ имеют 2-6 атомов углерода или 2-12 атомов углерода. Оксигенированные углеводороды С2+O2+ могут также иметь 2 или более атомов углерода, 6 или более атомов углерода, 18 или более атомов углерода или 24 или более атомов углерода в зависимости от условий обработки и их концентрации в реакционном потоке. К числу примерных видов углеводородов С2+O2+, которые могут присутствовать как в жидкой, так и паровой фазах, относятся гидроксиацетон, этиленгликоль, пропиленгликоль и органические кислоты (например, уксусная кислота, пропионовая кислота, молочная кислота и т.д.).

[0071] Оксигенированные углеводороды С2+O2+ обычно будут растворимыми в воде и/или растворителе, но могут включать и соединения, нерастворимые в воде. В одном варианте осуществления оксигенированные углеводороды C2+O2+ включают сахара, сахарные спирты, продукты разложения сахара, крахмал, сахариды и другие многоатомные спирты. Предпочтительно, оксигенированные углеводороды C2+O2+ включают сахар, такой как глюкоза, фруктоза, цукроза, мальтоза, лактоза, манноза или ксилоза, или сахарный спирт, такой как арабитол (арабит), эритритол, глицерин, изомальт, лактитол, мальтитол, маннитол, сорбитол, ксилитол, арабитол или гликоль. В других вариантах осуществления оксигенированные углеводороды С2+O2+ могут также включать сложные эфиры, тяжелые карбоновые кислоты, диолы и другие полиолы. Органические кислоты могут включать без ограничения бутановую кислоту, пентановую кислоту, гексановую кислоту, гептановую кислоту, их изомеры и производные, включая гидроксилированные производные, такие как 2-гидроксибутановая кислота и молочная кислота. Диолы могут включать без ограничения этиленгликоль, пропиленгликоль, 1,3-пропандиол, бутандиол, пентандиол, гександиол, гептандиол, октандиол, нонандиол, декандиол, ундекандиол, додекандиол, дигидроксибензол, катехин, резорцин, циклические диолы, их заместители и их изомеры. Триолы могут включать без ограничения глицерин, 1,1,1 трис(гидроксиметил)-этан (триметилолэтан), триметилолпропан, гексантриол и их изомеры. Другие триоксигенаты могут включать без ограничения тетрагидро-2-фуранкарбоновую кислота, гидроксиметилтетрагидрофурфурол, гидроксилметилфурфурол, дигидро-5-(гидроксиметил)-2(3Н)-фуранон, 5-гидроксиметил-2(5Н)-фуранон, дигидро-5-(гидроксиметил)-2(3Н)-фуранон и их изомеры. Жидкая фаза может также включать легкоиспаряющиеся оксигенаты, включая любые спирты, кетоны, альдегиды, карбоновые кислоты, простые эфиры и циклические простые эфиры, упомянутые выше, до той степени, в какой они присутствуют в жидкой фазе.

[0072] Твердая фаза обычно будет включать экстрактивы и непрореагировавшую или не полностью прореагировавшую биомассу и, в некоторых случаях применения, катализатор разложения. Экстрактивы будут обычно включать зольные компоненты, такие как кальций, алюминий, калий, натрий, магний, аммоний, хлорид, сульфаты, сульфиты, тиолы, диоксид кремния, медь, железо, фосфаты, карбонаты и фосфор, а также окрашенные сухие остатки (например, терпеноиды, стильбены и флавоноиды), белковые материалы и другие неорганические продукты. Не полностью прореагировавшая биомасса будет обычно включать частично прореагировавшую биомассу и другие тяжелые производные лигнина, целлюлозы и гемицеллюлозы, плохорастворимые или поддерживаемые в жидкой фазе, такие как тяжелые полисахариды, крахмалы и другие оксигенированные углеводороды с более длинной цепью.

[0073] Легкоиспаряющиеся оксигенаты могут подвергаться реакциям конденсации с образованием либо соединений с прямой цепью и большим числом атомов углерода, либо соединений с разветвленной цепью, либо циклических соединений. Результирующими соединениями могут быть углеводороды или углеводороды, содержащие кислород, кислород из которых может удаляться посредством реакции с водородом на катализаторе. Результирующие конденсированные продукты включают спирты С4+, кетоны С4+, алканы С4+, алкены С4+, циклоалканы C5+, циклоалкены С5+, арилы, конденсированные арилы и их смеси. Смеси могут фракционироваться и/или смешиваться для получения соответствующих смесей молекул, типично используемых в бензине, в топливе для реактивных двигателей, в дизельном топливе или в промышленных химических способах.

[0074] После преобразования на катализаторе разложения поток продукта проходит одну или несколько стадий сепарации для отделения компонентов паровой, жидкой и твердой фаз. Известны в уровне техники и могут использоваться различные методы сепарации. Эти методы могут включать без ограничения методы гравитационного осаждения, методы циклонной сепарации, технологию имитируемого подвижного слоя, перегонку, фильтрацию и т.д. В одном варианте осуществления система реактора может включать выход для захвата и удаления паровой фазы и второй выход для аккумулирования и удаления компоненты жидкой фазы и твердой фазы. В еще одном варианте осуществления поток продукта может направляться в фазовый разделитель, чтобы обеспечить одновременное разделение каждой фазы потока продукта. В любом применении жидкая и твердая фазы могут направляться в золоотстойник, предназначенный для отделения нижней части, содержащей твердые материалы (например, катализатор, экстрактивы и непрореагировавшие или не полностью прореагировавшие материалы) от верхней части жидкой фазы, содержащей значительную фракцию оксигенированных углеводородов С2+O2+. В некоторых вариантах осуществления некоторая часть жидкой фазы может поддерживаться и в нижней части, чтобы помочь перемещению твердых материалов по дополнительным этапам обработки или возврату в поток подачи биомассы для использования в качестве растворителя для оказания помощи в разрушении биомассы.

[0075] В некоторых вариантах осуществления жидкая фаза может потребовать также дополнительной обработки для отделения продуктов водной фазы от продуктов органической фазы, таких, как углеводороды на основе лигнина, не подходящих для дальнейшего преобразования. Кроме того, жидкая фаза может обезвоживаться или дополнительно очищаться перед передачей на последующие этапы обработки. Эти способы обезвоживания и очистки известны в области техники и могут включать такие методы, как перегонка, фильтрование и т.д.

[0076] В одном варианте осуществления полученный раствор оксигенированных углеводородов C2+O2+ собирают для дальнейшей обработки в способе биориформинга или, альтернативно, используют как исходное сырье для других способов преобразования, включая производство топлив и химических веществ с использованием технологий ферментации. Например, водорастворимые углеводы, такие как крахмал, моносахариды, дисахариды, полисахариды, сахара и сахарные спирты, и водорастворимые производные из лигнина, гемицеллюлозы и целлюлозы подходят для использования в способах биориформинга, таких, как способы, описанные в патентах США №№6699457, 6964757, 6964758 и 7618612 (Cortright et al, и названный "Low-Temperature Hydrogen Production from Oxygenated Hydrocarbons"); патенте США №6953873 (Cortright et al, и названный "Low-Temperature Hydrocarbons Production from Oxygenated Hydrocarbons"); патентах США №7767867, 7989664 и патентной публикации США №2011/0306804 (Cortright, и названный "Methods and Systems for Generating Polyols"); в патентах США №№8053615, 8017818, 7977517 и патентных публикациях США №№2011/0257448, 2011/0245543, 2011/0257416 и 2011/0245542 (Cortright и Blommel, и названный "Synthesis of Liquid Fuels and Chemicals from Oxygenated Hydrocarbons"); патентной публикации США №2009/0211942 (Cortright, и названный "Catalysts and Methods for Reforming Oxygenated Compounds"); патентной публикации США №2010/0076233 (Cortright et al., и названный "Synthesis of Liquid Fuels from Biomass"); международной патентной заявки № PCT/US 2008/056330 (Cortright и Blommel, и названный "Synthesis of Liquid Fuels and Chemicals from Oxygenated Hydrocarbons") и совместно поданной международной патентной заявки на совместное владение № PCT/US 2006/048030 (Cortright et al, и названный "Catalysts and Methods for Reforming Oxygenated Compounds"), все из которых включены в настоящее описание в виде ссылок. Альтернативно, жидкую фазу могут возвращать и объединять с потоком подачи биомассы для дальнейшего преобразования.

Разрушение биомассы

[0077] Чтобы получить требуемые продукты, поток подачи биомассы подвергают реакции с водородом на гетерогенном катализаторе разложения в условиях температуры и давления, эффективных для преобразования лигнина, целлюлозы, гемицеллюлозы и их производных, либо рецикловых, либо полученных реакцией в потоке подачи, в поток продукта, содержащем легкоиспаряющиеся оксигенаты C2+O1-2 в газовой фазе, и раствор оксигенированных углеводородов C2+O2+. Конкретные полученные продукты будут зависеть от различных факторов, включая композицию потока подачи, температуру реакции, давление реакции, концентрацию воды и/или растворителя, концентрацию водорода, реакционную способность катализатора и расход потока подачи, поскольку он отражается на объемной скорости (масса/объем реагента на единицу катализатора за единицу времени), часовой объемной скорости газа (GHSV), часовой объемной скорости жидкости (LHSV), и среднечасовую скорость подачи сырья (WHSV). Например, паровая фаза может также включать небольшие количества других соединений (например, глицерина, тяжелых органических кислот, бутандиолов, бутантриолов и т.д.) из-за условий обработки и их концентрации.

[0078] Биомассу первоначально обеспечивают в ее нативном виде, таблетированном или уменьшенном до размера, подходящего для обработки, например, путем измельчения, дробления или помола до размера, обеспечивающего максимальный контакт с катализатором разложения или перемещение по системе реактора. Кроме того, биомассу могут предварительно обрабатывать или промывать в воде или растворителе для удаления полностью или частично золы, лигнина или любых нежелательных компонентов, содержащихся в биомассе или в потоке биомассы. Промывка может включать экстрагирование горячей водой или любого одного или нескольких биологических, ферментативных и термохимических способов, таких, как ферментативный гидролиз, кислотный гидролиз или применения органосольвентного типа.

[0079] Катализатор разложения является гетерогенным катализатором, имеющим один или несколько материалов, способных катализировать реакцию между водородом и лигнином, целлюлозой, гемицеллюлозой и их производными для получения требуемых водорастворимых оксигенированных соединений. Гетерогенный катализатор включает без ограничения кислотномодифицированные смолы, кислотномодифицированные носители, основномодифицированные смолы, основномодифицированные носители, карбиды вольфрама и/или один или несколько из Ru, Со, Rh, Pd, Ni, Mo. Кроме того, катализатор может включать эти элементы поодиночке или объединенными с одним или несколькими из Fe, Ir, Pt, Re, Cu, Μn, Cr, Mo, В, W, V, Nb, Ta, Ti, Zr, Y, La, Se, Zn, Cd, Ag, Au, Sn, Ge, P, Al, Ga, In, Tl, их сплавов и их комбинаций. В одном варианте осуществления катализатор включает Ru, Со, Rh, Pd, Ni, или Mo и по меньшей мере один элемент, выбранный из W, В, Pt, Pd, Sn, Ag, Au, Rh, Co, Re, и Mo.

[0080] Смолы обычно будут включать основные или кислые носители (например, носители, имеющие низкие изоэлектрические точки), способные катализировать реакции ожижения биомассы с последующими реакциями гидрогенизации в присутствии Н2, приводящие к атомам углерода, которые не связаны с атомами кислорода. Один класс кислых носителей включает гетерополикислоты, кислоты твердой фазы, примерами которых служат такие виды, как Н3+xPMo12-xVxO40, H4SiW12O40, H3PW12O40 и H6P2W18O62. Кроме того, гетерополикислоты имеют хорошо определенную локальную структуру, самой известной из которой является структура Кеггина, основанная на вольфраме. Основные смолы могут включать носители, проявляющие функциональность оснований. Примеры кислых и основных смол включают смолы Amberlyst 15 Wet, 15Dry, 16Wet, 31Wet, 33, 35Wet, 35Dry, 39Wet, 70, CH10, CH28, смолы Amberlyst A21, A23, A24 и A26 ОН и Amberjet 4200 Cl, Amberlite IRA 400 Cl, Amberlite IRA 410 CI, Amberlite IRC76, Amberlite IRC747, Amberlite IRC748, Ambersep GT74, Ambersep 820U CI, смолы, выпускаемые компанией Rohm Haas.

[0081] Катализатор является либо самонесущим, либо включает несущий материал. Носитель может содержать любой один или несколько из следующих элементов: нитрид, углерод, диоксид кремния, оксид алюминия, кислый оксид алюминия, диоксид кремния-оксид алюминия, тетаоксид алюминия, сульфатированный оксид алюминия, фосфатированный оксид алюминия, диоксид циркония, сульфатированный диоксид циркония, фосфат диоксид циркония, диоксид титана-диоксид циркония, диоксид циркония, модифицированный вольфрамат-анионами, диоксид титана, вольфрам, пентоксид ванадия, диоксид церия, оксид цинка, оксид хрома (III), нитрид бора, гетерополикислоты, кизельгур, гидроксиапатит и их смеси. Могут использоваться и нанопористые носители, такие как цеолиты, углеродные нанотрубки или фуллерен углерода. Предпочтительными носителями являются углерод, оксид алюминия, диоксид циркония фосфата, m-ZrO2 и W-ZrO2. В одном варианте осуществления катализатор разложения включает Ni:Mo, Pd:Mo, Rh:Mo, Pd:Ag или Co:Mo на носителе m-ZrO2. В еще одном варианте осуществления катализатор включает Ru, Ru:Pt, Ru:Pd, Pd:Ag, или Ru:Pt:Sn на углероде или носителе W-ZrO2. Носитель может служить и функциональным катализатором, например, в случае кислых или основных смол или носителей, имеющие функциональность кислоты или основания.

[0082] Катализатор разложения может быть разработан и сконфигурирован для функционирования в качестве неподвижного слоя в реакторе или смешивания с потоком подачи, как в шламовом реакторе. В одном варианте осуществления катализатор выполнен в сотовой монолитной конструкции таким образом, что поток подачи биомассы, суспензия биомассы, суспензия твердой фазы или суспензия твердой/жидкой фазы могут протекать через катализатор. В еще одном варианте осуществления катализатор включает магнитный элемент, такой как Fe или Со, благодаря чему катализатор может легко отделяться от результирующего потока продукта биомассы. В еще одном варианте осуществления катализатор разложения является материалом из губчатого металла, таким как катализатор из губчатого никеля.

[0083] Активированные катализаторы из губчатого никеля (например, никелевый катализатор Ренея) представляют собой хорошо известный класс материалов, эффективный для различных реакций. Никелевый катализатор Ренея обычно готовят путем обработки сплава приблизительно равных по массе количеств никеля и алюминия водным раствором щелочи, например, содержащим примерно 25 мас.% гидроксида натрия. Алюминий избирательно растворяют водным раствором щелочи, оставляя частицы, имеющую губчатую структуру и состоящую преимущественно из никеля с незначительным количеством алюминия. В первоначальный сплав могут включаться металлы-активаторы, такие как описанные выше, в количестве, при котором в катализаторе из губчатого никеля остаются примерно 1-5 мас.%.

[0084] Способ разложения может быть периодическим или непрерывным. В одном варианте осуществления способ разложения является непрерывным способом с использованием одного или нескольких параллельных или последовательных реакторов с баком с непрерывным перемешиванием. Температура разложения обычно будет выше 120°С, или 150°С, или 185°С, или 200°С, или 250°С, или 270°С, и ниже 350°С, или 325°С, или 310°С, или 300°С. В одном варианте осуществления температура разложения находится в диапазоне от примерно 120°С до 350°С, или от примерно 150°С до 325°С, или от примерно 200°С до 310°С, или от примерно 250°С до 300°С, или от примерно 270°С до 300°С. Давление разложения обычно будет выше 300 фунтов/кв. дюйм, или 375 фунтов/кв. дюйм, или 475 фунтов/кв. дюйм, или 600 фунтов/кв. дюйм, или 750 фунтов/кв. дюйм, или 1000 фунтов/кв. дюйм, и ниже 2500 фунтов/кв. дюйм, или 2400 фунтов/кв. дюйм, или 2150 фунтов/кв. дюйм, или 1900 фунтов/кв. дюйм, или 1750 фунтов/кв. дюйм, или 1500 фунтов/кв. дюйм. В одном варианте осуществления давление разложения находится в диапазоне от примерно 300 фунтов/кв. дюйм до 2500 фунтов/кв. дюйм, или от примерно 300 фунтов/кв. дюйм до 1500 фунтов/кв. дюйм, или от примерно 1000 фунтов/кв. дюйм до 1500 фунтов/кв. дюйм. В одном варианте осуществления разрушение происходит постадийно и при этом температура разложения и давление разложения на каждой стадии могут варьироваться (например, температура и давление разложения на первой стадии от примерно 150°С до 325°С и от примерно 300 фунтов/кв. дюйм до 1800 фунтов/кв. дюйм, соответственно, а температура и давление разложения на второй стадии примерно от 200°С до 300°С и от примерно 800 фунтов/кв. дюйм до 1500 фунтов/кв. дюйм, соответственно). В целом, условия температуры и давления должны быть такими, чтобы значительная часть легкоиспаряющихся оксигенатов C2+O1-2 находилась в паровой фазе, а значительная часть воды и менее легкоиспаряющихся оксигенатов C2+O2+ (например, более тяжелые диоксигенаты, триоксигенаты и другие полиоксигенаты и т.д.) и другие производные лигнина, гемицеллюлозы и целлюлозы (например, сахара, сахарные спирты, сахариды, крахмалы и т.д.) поддерживались в жидкой фазе и/или твердой фазе.

[0085] Как правило, реакция должна проводиться в условиях, при которых время пребывания потока подачи на катализаторе достаточно для получения легкоиспаряющихся оксигенатов C2+O1-2 в газовой фазе. Например, WHSV для реакции может быть по меньшей мере примерно 0,1 г биомассы на грамм катализатора в час, более предпочтительно примерно 0,1-40,0 г/г ч, в том числе WHSV примерно 0,25, 0,5, 0,75, 1,0, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7, 2,8, 2,9, 3,0, 3,1, 3,2, 3,3, 3,4, 3,5, 3,6, 3,7, 3,8, 3,9, 4,0, 4,1, 4,2, 4,3, 4,4, 4,5, 4,6, 4,7, 4,8, 4,9, 5,0, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 20, 25, 30, 35, 40 г/г ч, и их соотношения между (в том числе 0,83, 0,84, 0,85, 1,71, 1,72, 1,73 и т.д.). Предпочтительно, поток подачи биомассы контактирует с катализатором в течение времени между приблизительно 5 минутами и 6 часами.

[0086] Настоящее изобретение позволяет эффективно преобразовывать компоненты биомассы в оксигенированные углеводороды с меньшей молекулярной массой за счет присутствия водорода в системе. Водород обеспечивает реакцию и способ преобразования путем прямой реакции с различными промежуточными продуктами реакции и катализатором для получения продуктов, более устойчивых и менее подверженных разложению. Водород могут получать in situ с использованием риформинга в водной фазе (APR) (Н2, полученный in situ, или APR-H2), либо в реакторе разложения биомассы, либо в последующих способах с использованием водорастворимых оксигенированных углеводородов С2+O2+ из жидкой фазы в качестве исходного сырья, то ли комбинации APR-H2, внешнего Н2 или рециклового Н2, или просто внешнего Н2 или рециклового Н2. Термин "внешний Н2" означает водород, происходящий не из раствора биомассы, а добавляемый в систему реактора из внешнего источника. Термин "рецикловый Н2" означает неизрасходованный водород, который собирают, а затем возвращают назад в систему реактора для дальнейшего использования. Внешний Н2 и рецикловый Н2 могут также вместе и отдельно именоваться как "дополнительный Н2". Обычно, добавляемое количество Н2 должно поддерживать давление реакции в системе на требуемом уровне или повышать молярное отношение водорода к углероду и/или кислороду, чтобы повысить производственный выход некоторых типов продуктов реакции.

[0087] Кроме того, способ разложения может включать введение в поток подачи дополнительных материалов, чтобы помочь в разложении биомассы или повысить выходы способа преобразования. Повышающие выход дополнительные материалы могут включать: непрореагировавшие или не полностью прореагировавшие материалы, возвращенные из твердой фазы потока продукта; С2+O2+ оксигенированные углеводороды из жидкой фазы; и/или растворители далее по потоку или иных способов. Кроме того, дополнительные материалы могут включать потоки обычного исходного сырья (например, крахмалы, сиропы, углеводы и сахара), которые тоже могут легко преобразовываться в требуемые легкоиспаряющиеся оксигенаты C2+O1-2 или продукты жидкой фазы.

[0088] Другие дополнительные материалы могут включать поток сжатого газа (например, водород, инертный газ или получаемый газ), который в способе разложения барботируют через биомассу и катализатор. Барботирование используют для удаления требуемых продуктов из реактора, чтобы предотвратить нежелательные побочные реакции (например, реакции разложения).

[0089] Дополнительные материалы могут также включать растворители, помогающие в способе разложения. Случаи применения на основе растворителей хорошо известны. В органосольвентных способах используют органические растворители, такие как ионные жидкости, ацетон, этанол, 4-метил-2-пентанон и смеси растворителей, для фракционирования лигноцеллюлозной биомассы на потоки целлюлозы, гемицеллюлозы и лигнина (Paszner 1984, Muurinen 2000 и Bozell 1998). В сильнокислотных способах используют концентрированные хлористоводородную кислоту, фосфорную кислоту, серную кислоту или другие сильные органические кислоты в качестве агента деполимеризации, тогда как в слабокислотных способах в качестве растворителя используют разведенные сильные кислоты, уксусную кислоту, щавелевую кислоту, фтористоводородную кислоту или другие слабые кислоты. В последнее время обрели известность и ферментативные способы, включающие использование ферментов в качестве биокатализатора для декристаллизации структуры биомассы и обеспечения последующего гидролиза пригодного для использования исходного сырья. В одном примере дополнительные материалы включают ацетон, глюконовую кислоту, уксусную кислоту, H2SO4 или Н3РО4. В другом примере дополнительные материалы включают водный раствор водорастворимых оксигенированных углеводородов и растворители, взятые из способа биориформинга, такие как описаны в патентах США №№7767867, 7989664 и патентной публикации США №2011/0306804 Cortright, названной "Methods and Systems for Generating Poliols".

Конденсация

[0090] Полученные легкоиспаряющиеся оксигенаты C2+O1-2 собирают и используют в промышленных применениях или преобразуют в соединения С4+ реакцией конденсации, катализируемой катализатором конденсации. Если не ограничиваться какими-либо конкретными теориями, считается, что реакции конденсации обычно состоят из ряда этапов, включающих: (а) дегидратацию оксигенатов в алкены, (b) олигомеризацию алкенов, (с) реакции крекинга, (d) циклизацию более крупных алкенов для образования соединений ароматического ряда, (е) изомеризацию алканов; (f) реакции переноса водорода для получения алканов. Кроме того, реакции могут состоять из ряда этапов, включающих: (1) конденсацию альдоля для получения β-гидроксикетона или β-гидроксиальдегида; (2) дегидратацию β-гидроксикетона или β-гидроксиальдегида для получения конъюгированного энона; (3) гидрогенизацию конъюгированного энона для получения кетона или альдегида, которые могут участвовать в дальнейших реакциях конденсации или преобразовании в спирт или углеводород; и (4) гидрогенизацию карбонилов в спирты или vice versa. Параллельно могут происходить другие реакции конденсации, включая альдольную конденсацию, реакции Принса, кетонизацию кислот и конденсацию Дильса-Альдера.

[0091] Катализатор конденсации обычно будет катализатором, способным образовывать соединения с более длинной цепью путем связывания двух кислородсодержащих видов посредством новой углерод-углеродной связи и преобразования полученного соединения в углеводород, спирт или кетон. Катализатор конденсации может включать без ограничения карбиды, нитриды, диоксид циркония, оксид алюминия, диоксид кремния, алюмосиликаты, фосфаты, цеолиты, оксиды титана, оксиды цинка, оксиды ванадия, оксиды лантана, оксиды иттрия, оксиды скандия, оксиды магния, оксиды церия, оксиды бария, оксиды кальция, гидроксиды, гетерополикислоты, неорганические кислоты, кислотномодифицированные смолы, основномодифицированные смолы и их комбинации. Катализатор конденсации может включать вышеуказанные элементы отдельно или в комбинации с модификатором, таким как Ce, La, Y, Se, Ρ, Β, Bi, Li, Na, K, Rb, Cs, Mg, Ca, Sr, Ba и их комбинации. Кроме того, катализатор конденсации может включать металл, такой как Cu, Ag, Au, Pt, Ni, Fe, Со, Ru, Zn, Cd, Ga, In, Rh, Pd, Ir, Re, Mn, Cr, Mo, W, Sn, Os, их сплавы и комбинации, для обеспечения функциональности металла.

[0092] Катализатор конденсации может быть самонесущим (т.е., катализатор не требует другого материала, служащего в качестве носителя) или может требовать отдельного носителя, подходящего для подвешивания катализатор в потоке реагента. Особенно предпочтительные носители включают оксид алюминия, диоксид кремния и диоксид циркония. В других вариантах осуществления, особенно, если катализатор конденсации является порошком, система катализатора может включать связующее, для того, чтобы оказать помощь при формировании катализатора требуемой каталитической формы. Применимые способы формования включают экструзию, гранулирование, гранулирование разбрызгиванием в масло или другие известные способы. Кроме того, для получения формованного материала смешивают и экструдируют оксид цинка, оксид алюминия и пептизирующий агент. После сушки этот материал кальцинируют при температуре, подходящей для образования каталитически активной фазы, что обычно требует температуры выше 350°С. Другие носители катализатора могут включать носители, более подробно описанные ниже.

[0093] В одном варианте осуществления реакцию конденсации осуществляют, используя катализатор, имеющий функциональность кислоты. Кислые катализаторы могут включать без ограничения алюмосиликаты (цеолиты), силико-алюмино-фосфаты (SAPO), фосфаты алюминия (ALPO), аморфный диоксид кремния-оксид алюминия, диоксид циркония, сульфатированный диоксид циркония, диоксид циркония, модифицированный вольфрамат-анионами, карбид вольфрама, карбид молибдена, диоксид титана, кислый оксид алюминия, фосфатированный оксид алюминия, фосфатированный диоксид кремния, сульфатированные углероды, фосфатированные углероды, кислые смолы, гетерополикислоты, неорганические кислоты и их комбинации. В одном варианте осуществления катализатор может также включать модификатор, такой как Ce, La, Y, Li, Na, K, Rb, Cs, Mg, Ca, Sr, Ba, P, B, Bi и их комбинации. Кроме того, катализатор могут модифицировать добавкой металла, такого, как Cu, Ag, Au, Pt, Ni, Fe, Со, Ru, Rh, Zn, Ga, In, Pd, Ir, Re, Mn, Cr, Mo, W, Sn, Os, их сплавы и комбинации, для обеспечения функциональности металла, и/или сульфидов и оксидов Ti, Zr, V, Nb, Та, Mo, Cr, W, Μn, Re, Al, Ga, In, Fe, Co, Ir, Ni, Si, Cu, Zn, Sn, Ρ и их комбинаций. Установлено, что особенно преимущественным катализатором для предлагаемого способа является диоксид циркония, модифицированный вольфрамат-анионами, особенно, если модифицирован Cu, Pd, Ag, Pt, Ru, Ni, Sn и их комбинациями. Кислотный катализатор может быть гомогенным, самонесущим или прикрепленным к любому одному носителю, дополнительно описанному ниже, включая носители, содержащие углерод, диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана, пентоксид ванадия, диоксид церия, гетерополикислоты, их сплавы и смеси.

[0094] Например, катализатор конденсации может быть цеолитным катализатором. Термин "цеолит" в значении, в каком он используется в настоящем описании, означает не только микропористый кристаллический алюмосиликат, но и микропористые кристаллические металлосодержащие алюмосиликатные структуры, такие как галлоалюмосиликаты и галл оси ликаты. В этих случаях In, Zn, Fe, Mo, Ag, Au, Ni, P, Y, Ta и лантаноиды могут обмениваться на цеолиты для обеспечения требуемой активности. Функциональность металла может обеспечиваться такими металлами, как Си, Ag, Au, Pt, Ni, Fe, Со, Ru, Zn, In, Rh, Pd, Ir, Re, Μn, Cr, Mo, W, Sn, Os, их сплавами и комбинациями.

[0095] Примеры подходящих цеолитных катализаторов включают ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35 и ZSM-48. Цеолит ZSM-5 и его обычное приготовление описаны в патентах США №№3702886; Re. 29948 (высококремнеземный цеолит ZSM-5); 4100262 и 4139600, все включены в настоящее описание в виде ссылок. Цеолит ZSM-11 и его обычное приготовление описаны в патенте США №3709979, которое включено в настоящее описание в виде ссылки. Цеолит ZSM-12 и его обычное приготовление описаны в патенте США №3832449, который включен в настоящее описание в виде ссылки. Цеолит ZSM-23 и его обычное приготовление описаны в патенте США №4076842, который включен в настоящее описание в виде ссылки. Цеолит ZSM-35 и его обычное приготовление описаны в патенте США №4016245, который включен в настоящее описание в виде ссылки. Еще одно приготовление цеолита ZSM-35 описание в патенте США №4107195, который включен в настоящее описание в виде ссылки. Цеолит ZSM-48 и его обычное приготовление описаны в патенте США №4375573, который включен в настоящее описание в виде ссылки. Другие примеры цеолитных катализаторов описаны в патентах США №№5019663 и 7022888, которые включены в настоящее описание в виде ссылки. В одном варианте осуществления катализатор конденсации является цеолитом ZSM-5, модифицированным Cu, Pd, Ag, Pt, Ru, Ni, Sn или их комбинациями.

[0096] Как описано в патенте США №7022888, катализатор конденсации может представлять собой бифункциональный цеолитный катализатор пентасилового типа, включающий по меньшей мере один металлический элемент из группы Cu, Ag, Au, Pt, Ni, Fe, Co, Ru, Zn, Cd, In, Rh, Pd, Ir, Re, Mn, Cr, Mo, W, Sn, Os, их сплавов и комбинаций или модификатор из группы In, Zn, Fe, Mo, Au, Ag, Y, Se, Ni, P, Ta, лантаноидов и их комбинаций. Цеолит предпочтительно имеет сильные кислые центры и может использоваться с потоками реагентов, содержащими оксигенированный углеводород при температуре ниже 580°С. Бифункциональный цеолитный катализатор пентасилового типа может иметь структуру кристалла типа ZSM-5, ZSM-8 или ZSM-11, состоящую из большого числа 5-членных кислородных колец (т.е., кольца пентасила). Особенно предпочтительным катализатором является цеолит со структурой типа ZSM-5.

[0097] Катализатор конденсации может включать одну или несколько цеолитных структур, содержащих сетчатые структуры диоксида кремния-оксида алюминия. Цеолиты представляют собой кристаллические микропористые материалы с хорошо определенной структурой пор. Цеолиты содержат активные центры, обычно кислотные центры, которые могут создаваться в каркасе цеолита. Сила и концентрация активных центров могут подбираться для каждого конкретного применения. Примеры подходящих цеолитов для конденсации вторичных спиртов и алканов могут включать алюмосиликаты, необязательно модифицированные катионами, такими, как Ga, In, Zn, Mo, и смесями этих катионов, как описано, например, в патенте США №3702886, который включен в настоящее описание в виде ссылки. Как установлено в данной области техники, структура конкретного цеолита или цеолитов может меняться для обеспечения разных количеств различных видов углеводородов в смеси продукта. В зависимости от структуры цеолитного катализатора, смесь продукта может содержать различные количества ароматических и циклических углеводородов.

[0098] Альтернативно, при осуществлении настоящего изобретения могли бы использоваться твердые кислотные катализаторы, такие как оксид алюминия, модифицированный фосфатами, хлоридом, диоксидом кремния и другими кислыми оксидами. Кроме того, необходимую кислотность могут обеспечить сульфатированный диоксид циркония, фосфатированный диоксид циркония, диоксид титана-диоксид циркония или диоксид циркония модифицированный вольфрамат-анионами. Для активирования конденсации оксигенатов в углеводороды С5+ и/или монооксигенаты С5+ могут также использовать рениевый и платинорениевый катализаторы (Re и Pt/Re). Re является достаточно кислым, чтобы активировать конденсацию, катализируемую кислотой. Активность активированному углероду можно также добавить с помощью добавления либо сульфатов, либо фосфатов.

[0099] Конкретные полученные соединения С4+ будут зависеть от различных факторов, включая без ограничения тип легкоиспаряющихся оксигенатов C2+O1-2 в потоке реагентов, температуру конденсации, давление конденсации, реакционную способность катализатора и расход потока реагентов, поскольку он отражается на объемной скорости, GHSV, LHSV и WHSV. Предпочтительно, поток реагентов контактирует с катализатором конденсации при WHSV, являющейся подходящей для получения требуемых продуктов углеводорода. WHSV предпочтительно составляет по меньшей мере примерно 0,1 г легкоиспаряющихся оксигенатов C2+O1-2 в потоке реагентов на грамм катализатор в час, более предпочтительно WHSV находится в диапазоне между примерно 0,1-10,0 г/г ч, включая примерно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 г/г ч WHSV и инкременты между этими значениями.

[0100] Реакция конденсации должна проводиться при температуре и давлении, при которых термодинамические характеристики предложенной реакции являются благоприятными. Как правило, эта реакция должна проводиться при температуре, при которой давление пара легкоиспаряющихся оксигенатов C2+O1-2 составляет по меньшей мере примерно 0,1 атм. (и, предпочтительно, намного выше). Температура конденсации будет варьировать в зависимости от конкретного состава легкоиспаряющихся оксигенатов C2+O1-2. Температура конденсации обычно будет выше 80°С, или 125°С, или 175°С, или 200°C, или 225°C, или 250°C и ниже 500°C, или 450°C, или 425°C, или 375°C, или 325°C, или 275°C. В одном варианте осуществления температура конденсации находится в диапазоне от примерно 80°С до 500°С, или от примерно 125°С до 450°С или от примерно 250°С до 425°С.Давление конденсации обычно будет выше 0 фунтов/кв. дюйм ман., или 10 фунтов/кв. дюйм ман., или 100 фунтов/кв. дюйм ман., или 200 фунтов/кв. дюйм ман., и менее 1200 фунтов/кв. дюйм ман., или 1100 фунтов/кв. дюйм ман., или 1000 фунтов/кв. дюйм ман., или 900 фунтов/кв. дюйм ман., или 700 фунтов/кв. дюйм ман. В одном варианте осуществления давление конденсации выше примерно 0,1 атм. или находится в диапазоне между примерно 0 и 1200 фунтов/кв. дюйм ман., или между примерно 0 и 1000 фунтов/кв. дюйм ман.

[0101] Изменение факторов, перечисленных выше, а также других, обычно будет приводить к изменению конкретной композиции и выходов соединений С4+. Например, изменение температуры и/или давления системы реактора или конкретных композиций катализатора может привести к получению спиртов и/или кетонов С4+ вместо углеводородов С4+. Углеводородный продукт С4+ может также содержать самые разнообразные алкены и алканы различных размеров (включая как нормальные, так и разветвленные алканы). В зависимости от используемого катализатора конденсации, углеводородный продукт может также включать ароматические и циклические углеводородные соединения. Углеводородный продукт С4+ также может содержать нежелательно высокие уровни алкенов, что может привести к нагарообразованию или отложениям в двигателях внутреннего сгорания или другим нежелательных углеводородным продуктам. В таком случае полученные молекулы углеводородов могут необязательно гидрогенизировать для восстановления кетонов в спирты и углеводороды, а спирты и ненасыщенный углеводород могут восстановить в алканы, циклические алканы и соединения ароматического ряда, тем самым создавая более желательный углеводородный продукт, имеющий низкие уровни алкенов, соединений ароматического ряда или спиртов.

[0102] Завершающий этап обычно будет включать реакцию гидрогенизации, которой из углеводородов удаляют оставшийся кислород, включая удаление кислород из карбонилов, гидроксилов, фуранов, кислот, простых эфиров, фенолов. Известны различные способы и катализаторы для гидрогенизации оксигенированных соединений. Типичные катализаторы включают носитель с любым одним или несколькими из следующих металлов: Cu, Ni, Fe, Со, Ru, Pd, Rh, Pt, Ir, Os, их сплавов или комбинаций отдельно или с промоторами, такими, как Au, Ag, Cr, Ζη, Μη, Sn, Cu, Bi и их сплавами. Вышеперечисленные металлы и промоторы могут использоваться с разными загрузками в диапазоне примерно от 0,01 примерно до 20 мас.% на одном любом из носителей, описанных ниже.

[0103] Обычно, завершающий этап проводят при завершающих температурах от примерно 200°С до 450°С и завершающих давлениях в диапазоне от примерно 100 фунтов/кв. дюйм ман. до 2000 фунтов/кв. дюйм ман. Завершающую этап могут проводить в паровой фазе или жидкой фазе и могут использовать по мере необходимости Н2, полученный in situ, внешний Н2, рецикловый H или их комбинации.

[0104] На композицию и выходы соединений С4+, а также на активность и устойчивость катализатора конденсации, могут влиять и другие факторы, такие как присутствие воды или нежелательных оксигенатов. В таком случае способ может включать этап обезвоживания, на которой удаляют часть воды перед конденсацией, или устройство сепарации для удаления нежелательных оксигенатов. Например, перед этапом конденсации могут устанавливать устройство сепарации, такое как фазовый разделитель, сепаратор очистки гликоля, экстрактор, очиститель или перегонная колонна, для удаления части воды из потока реагентов, содержащего легкоиспаряющиеся оксигенаты C2+O1-2. Кроме того, устройство сепарации может устанавливаться для удаления конкретных оксигенатов, чтобы обеспечить получение потока требуемого продукта, содержащего углеводороды с углеродом в конкретных пределах, или для использования в качестве конечных продуктов или в других системах или способах.

[0105] Кроме того, на эффективность катализатора конденсации может влиять присутствие небольших количеств более тяжелых диоксигенатов и триоксигенатов, улетучившихся в газовую фазу из-за технологических условий и их концентрации в реакционном потоке. Эти соединения обычно имеют относительную испаряемость (а) относительно 1-гексанола менее 0,03 на основании чистых компонентов при температуре 250°С, но могут испаряться в реакциях разложения при минимальных концентрациях, более низких Давлениях и более высоких температурах. Известно также, что они приводят к нагарообразованию и быстрой дезактивации катализаторов в реакциях типа конденсации. Одно из преимуществ настоящего изобретения заключается в том, что в реакционном потоке эти соединения минимизированы, и, в нынешней степени, технологические условия и катализаторы, используемые для реакций конденсации, обеспечивают их преобразование в пригодные к использованию конечные продукты без значительного нагарообразования и/или дезактивации катализатора конденсации.

Соединения С4+

[0106] Практическое осуществление настоящего изобретения дает в результате получение алканов С4+, алкенов С4+, циклоалканов С5+, циклоалкенов С5+, арилов, конденсированных арилов, спиртов С4+, кетонов С4+, фуранов С4+ и их смесей. Алканы С4+ и алкены С4+ имеют от 4 до 30 атомов углерода (алканы С4-30 и алкены С4-30) и могут представлять собой алканы или алкены с разветвленной или прямой цепью. Алканы С4+ и алкены С4+ могут также включать фракции алканов и алкенов С4-9, С7-14, С12-24, с фракцией С4-9, предназначенной для бензина, фракцией C7-16, предназначенной для топлив для реактивных двигателей, и фракцией C11-24, предназначенной для дизельного топлива и других промышленных применений, соответственно. Примеры различных алканов С4+ и алкенов С4+ включают без ограничения бутан, бутен, пентан, пентен, 2-метилбутан, гексан, гексен, 2-метилпентан, 3-метилпентан, 2,2-диметилбутан, 2,3-диметилбутан, гептан, гептен, октан, октен, 2,2,4,-триметилпентан, 2,3-диметилгексан, 2,3,4-триметилпентан, 2,3-диметилпентан, нонан, нонен, декан, децен, ундекан, ундецен, додекан, додецен, тридекан, тридецен, тетрадекан, тетрадецен, пентадекан, пентадецен, гексадекан, гексадецен, гептилдекан, гептилдецен, октилдекан, октилдецен, нонилдекан, нонилдецен, эйкозан, эйкозен, унэйкозан, унэйкозен, доэйкозан, доэйкозен, триэйкозан, триэйкозен, тетраэйкозан, тетраэйкозен и их изомеры.