Настоящее изобретение относится к способу конверсии синтез-газа в углеводороды, включающему синтез углеводородов Фишера-Тропша.

Синтез-газ является термином, обычно обозначающим смесь водорода и оксидов углерода, а также и другие компоненты, такие как метан и инертные газы (азот и/или аргон), в зависимости от сырья и способа получения синтез-газа. Возрастает значимость конверсии синтез-газов, полученных из различных источников, в полезные химические соединения. В частности, синтез-газ, полученный паровым риформингом или частичным окислением природного газа и нафты, или газификацией угля, нефтяных пеков или биомассы, могут быть полезным образом преобразованы в жидкие углеводородные топлива, смазочные композиции и химическое сырье, такое как метанол, диметиловый эфир и альфа-олефины.

Конверсии синтез-газа, включающего водород и оксид углерода, по реакции синтеза углеводородов Фишера-Тропша уделяется много внимания. В данном способе смесь синтез-газа, включающая главным образом водород и оксид углерода в молярном соотношении обычно в интервале от 1,6:1 до 3,0:1, проходит при повышенных температуре и давлении над кобальтовым или железным катализатором. Способ Фишера-Тропша включает множество конкурирующих реакций, которые приводят к образованию ряда целевых продуктов и побочных продуктов. При использовании кобальтовых катализаторов наиболее важными являются те реакции, которые приводят к образованию алканов с одновременным образованием воды в качестве побочного продукта. Данная реакция может быть описана следующим образом:

где n является простым положительным числом. Так как метан (n=1) считается наиболее нежелательным побочным продуктом, условия способа и состав катализатора обычно выбирают для получения продуктов с более высокой молекулярной массой (n>1), в особенности, у которых n≥5. Кроме образования алканов, конкурирующие реакции приводят к образованию алкенов, а также спиртов и других продуктов, содержащих кислород. Обычно способы, катализируемые кобальтом, проводят таким образом, чтобы минимизировать образование алкенов и кислородсодержащих продуктов, в то время как железные катализаторы используют для получения потоков, обогащенных алкенами. Рутениевые катализаторы также известны как эффективные в синтезе алканов, но в промышленности не используются из-за высокой стоимости и средней реакционной способности. Кобальтовые катализаторы являются предпочтительными, так как они работают при более низких температурах, чем железные катализаторы, и могут обеспечивать потоки продуктов, обогащенных высшими углеводородами, подходящими для переработки в синтетические топлива.

Синтез-газ часто содержит соединения серы, такие как сероводород и другие каталитические яды, и хотя могут быть приняты меры для их снижения, дезактивация кобальтовых катализаторов все еще остается основной проблемой, приводящей к необходимости замены отработанного катализатора через регулярные промежутки времени. Современные промышленные кобальтовые катализаторы обычно содержат один или более металлических промоторов, таких как рений или платина, которые увеличивает производительность катализатора, но делают повторное использование отработанного катализатора сложным и дорогим.

Настоящее изобретение относится к способу, в котором используется расходуемый, способный к повторному использованию кобальтовый катализатор для эффективной конверсии части синтез-газа и связывания каталитических ядов, а рутениевый катализатор используется для конверсии оставшейся части синтез-газа на второй стадии. Помимо этого общая селективность способа, предусматривающего использование подобной комбинации катализаторов, неожиданно значительно увеличивается.

Соответственно изобретение обеспечивает способ конверсии синтез-газа в углеводороды, включающий стадии

(i) прохождения синтез-газа, включающего водород и оксид углерода, над кобальтовым катализатором при повышенных температуре и давлении с получением первой смеси продуктов реакции, включающей углеводороды, пар, оксид углерода и водород,

(ii) конденсации и отделения воды от первой смеси продуктов реакции с получением обезвоженной первой смеси продуктов реакции,

(iii) прохождения обезвоженной первой смеси продуктов реакции над рутениевым катализатором на носителе при повышенных температуре и давлении с получением второй смеси продуктов реакции, содержащей углеводороды, и

(iv) извлечения углеводородов из второй смеси продуктов реакции.

Следует понимать, что кобальтовый и рутениевый катализатор не смешивают и предпочтительно они находятся в раздельных реакционных емкостях.

Может быть использован синтез-газ, имеющий соотношение водород:оксид углерода в интервале 1,6:1-3,0:1, предпочтительно 1,7:1-2,5:1. Синтез-газ может быть получен паровым риформингом и/или частичным окислением природного газа и нафты, или газификацией угля, нефтяных пеков или биомассы.

Способ предпочтительно протекает таким образом, что меньшая часть синтез-газа конвертируется в углеводороды при контакте с кобальтовым катализатором, а большая часть конвертируется при контакте с рутениевым катализатором.

Преимущества способа включают (1) действие кобальтового катализатора на первой стадии как “защитника” для рутениевого катализатора на второй стадии, удаляющего любые примеси из синтез-газа, которые являются вредными для целевых реакций синтеза углеводородов, (2) способность работать при высоком парциальном давлении водорода над кобальтовым катализатором для достижения максимальной активности и одновременно минимизации окислительной дезактивации активного металлического кобальта под действием одновременно образующейся воды, и (3) допустимость более низкой температуры реакции и, таким образом, увеличение селективности в пользу С5+ углеводородов. Кроме того, настоящее изобретение позволяет использовать простые, не содержащие промотора кобальтовые каталитические составы, минимизируя стоимость и увеличивая возможность повторного применения отработанных катализаторов. Авторами изобретения обнаружено, что эффективность рутениевого катализатора неожиданно увеличивается, в особенности при работе при повышенных давлении и температуре с частично конвертированным синтез-газом, что позволяет получать пар более высокого давления, одновременно сохраняя общую более высокую селективность способа по С5+ углеводородам по сравнению со способами, использующими только кобальтовый катализатор.

Кобальтовый катализатор может включать кобальт на оксидном носителе или на носителе из карбида кремния. Данные катализаторы коммерчески доступны и обычно получены пропиткой носителя подходящим раствором соли кобальта с последующей сушкой, прокаливанием с превращением соединений кобальта в оксид кобальта с последующей обычно стадией восстановления, на которой оксид кобальта восстанавливается до его активной элементарной формы. Для получения порошковых катализаторов могут быть использованы порошкообразные носители. Как альтернатива, если носитель является порошкообразным, то катализатор может при необходимости быть профилирован перед или после пропитки или прокаливания с образованием профилированного предшественника катализатора, который затем восстанавливают. Подходящие соли кобальта включают нитрат кобальта, ацетат кобальта и карбонат аммиаката кобальта. Оксидный носитель может быть выбран из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, оксида цинка или их смеси. Предпочтительные катализаторы для использования в настоящем изобретении включают носитель на основе оксида алюминия, такого как альфа-оксид алюминия, переходный оксид алюминия, гидратированный оксид алюминия или альфа-оксид алюминия или переходный оксид алюминия, покрытый слоем металлического алюмината. Гамма-, дельта- и тета-оксиды алюминия и их смеси, а также алюминаты металлов, такие как алюминат лития, кобальта или никеля, являются особенно подходящими носителями для кобальтового катализатора.

В альтернативном случае кобальтовый катализатор может включать гомогенную смесь кобальта и оксидных соединений. Данные гомогенные смеси могут быть получены совместным осаждением или последовательным осаждением кобальта и оксидных, гидрокси-, карбонатных-, или гидроксикарбонатных соединений из раствора с последующей промывкой, высушиванием, прокаливанием и восстановлением/инкапсуляцией. Предпочтительные катализаторы данного типа включают кобальт и оксид кобальта-алюминия или оксидные соединения кобальт-цинк.

В альтернативном случае кобальтовый катализатор может быть получен методом отложения-осаждения, в котором комплекс аммин-кобальт, например карбонат аммиаката кобальта, нагревают в присутствии порошкообразного или профилированного носителя катализатора с разложением комплекса и отложением соединений кобальта, которые могут быть прямо восстановлены или прокалены и восстановлены с образованием активного катализатора.

Кобальтовый катализатор может дополнительно включать один или более оксидных промоторов или промоторов на основе благородных металлов, известных в данной области и используемых для увеличения стабильности катализатора. Однако в предпочтительном варианте осуществления изобретения кобальтовый катализатор не содержит промоторов на основе благородных металлов, т.е. кобальтовый катализатор состоит по существу из кобальта или соединений кобальта и материала носителя.

Предпочтительно содержание кобальта в кобальтовом катализаторе находится в диапазоне 5-45% по массе, предпочтительно 15-35% по массе, более предпочтительно 20-30% по массе.

Кобальтовый катализатор может быть в форме порошка или профилированных элементов, таких как таблетки, экструдаты или гранулы, в зависимости от типа выбранного реактора на первой стадии. Таблетки, экструдаты или гранулы, которые могут быть использованы в реакторах с неподвижным слоем, катализатора обычно имеют размер частиц, обычно выраженный в виде ширины или диаметра, в интервале от 1 до 25 мм и отношение геометрических размеров (т.е. длина/ширина) <10. Например, экструдаты диаметром 1-10 мм, такие как трехгранные экструдаты, могут быть подходящим образом использованы в реакторах с неподвижным слоем катализатора. Порошкообразные катализаторы, которые могут включать агломераты, образованные во время распылительной сушки, имеющие средний размер частиц, выраженный как среднеобъемный диаметр D[v, 0,5], в интервале от 1 до 200 мкм, могут быть подходящим образом использованы в реакторах с суспендированным слоем катализатора. В некоторых областях применения преимущественно использовать порошки, которые имеют среднеобъемный диаметр D[v, 0,5] в интервале от 25 до 150 мкм. Для других применений, например, в качестве катализатора реакций, протекающих в псевдоожиженном слое, может быть предпочтительным использовать больший размер частиц, предпочтительно со среднеобъемным диаметром D[v, 0,5] в интервале от 25 до 1000 мкм или больше. Термин среднеобъемный диаметр D[v, 0,5], иногда представляемый как D50 или D0,5, определен Dr Alan Rawle в работе “Basic Principles of Particle Size Analysis”, доступной от Malvern Instruments Ltd, Malvern, UK (смотри www/Malvern.cj.uk) и рассчитывается по данным анализа частиц по размерам, который может быть осуществлен при помощи лазерной дифракции, например, с использованием “Malvern Mastersizer”.

В альтернативном случае катализатор может быть получен как покрытие на металлическом или керамическом носителе, таком как монолитная или пенная структура, с использованием известных технологий протравной грунтовки.

Рутениевый катализатор предпочтительно включает рутений, нанесенный на носитель, такой как оксидный носитель или носитель из карбида кремния. В качестве носителя также может быть использован графит. Данные катализаторы обычно получают методом пропитки, аналогичным методу, используемому для кобальтовых катализаторов, описанных выше, и, следовательно, носители предпочтительно выбирают из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, оксида цинка или их смесей. Предпочтительными являются носители, содержащие оксид алюминия. Содержащими оксид алюминия носителями могут быть альфа-оксид алюминия, переходный оксид алюминия, такой как гамма-, дельта- или тета-оксид алюминия, гидратированный оксид алюминия или алюминат металла, такой как алюминат лития, или оксид алюминия, покрытый слоем алюмината металла. Особенно предпочтительными являются носители из переходных оксидов алюминия, альфа-оксида алюминия и носителей на основе алюминатов металлов, таких как алюминат лития, или носители на основе оксида алюминия, покрытого алюминатом металла.

Несмотря на то, что рутениевый катализатор может содержать другие каталитически активные благородные металлы, такие как платина или рений, предпочтительно, чтобы рутениевый катализатор не содержал кобальта, т.е. рутениевые катализаторы предпочтительно состоят главным образом из рутения или соединений рутения и материала носителя. Содержание рутения в рутениевом катализаторе может быть в диапазоне 0,1-10% по массе, предпочтительно 0,5-7,5% по массе, более предпочтительно 1-7,5% по массе, наиболее предпочтительно 2,5-7,5% по массе.

Как и кобальтовый катализатор, рутениевый катализатор может быть в форме порошков или профилированных тел, таких как таблетки, экструдаты или гранулы, в зависимости от выбранного аппаратурного оформления второй стадии. Например, экструдаты диаметром 1-10 мм, например, трехгранные экструдаты, могут быть подходящим образом использованы в реакторах с неподвижным слоем катализатора, в то время как 1-200 мкм порошки, которые могут включать агломераты, образовавшиеся в результате распылительной сушки, могут быть подходящим образом использованы в реакторах с суспенздированным слоем катализатора. Как альтернатива, Ru катализатор может быть получен в виде покрытия на металлическом или керамическом носителе, таком как монолитная или пенистая структура, с использованием известных технологий протравной грунтовки.

Кобальтовый и рутениевый катализаторы могут быть получены в оксидной форме и восстановлены in-situ, но чаще их вводят в реакторы восстановленными и инкапсулированными в подходящее защитное покрытие, такое как парафин.

Рабочие условия способа можно подходящим образом контролировать с достижением требуемого ряда продуктов. Способ может проходить в диапазоне давлений 0,1-10 МПа и диапазоне температур 150-350°С. Предпочтительно первая стадия реакции с получением первой смеси продуктов реакции протекает при температуре в диапазоне 210-225°С и давлении в диапазоне 5-60 бар абс., предпочтительно 1-3 МПа, более предпочтительно 1,8-2,4 МПа, в особенности 2,0-2,2 МПа. Вторая стадия реакции с получением второй смеси продуктов реакции может протекать при температуре в диапазоне 230-265°С, предпочтительно в диапазоне 250-265°С и давлении в диапазоне 3,0-6,0 МПа, предпочтительно 3,5-5,5 МПа, более предпочтительно 4,0-5,0 МПа. В предпочтительном варианте осуществления изобретения рабочее давление на второй стадии реакции выше, чем рабочее давление на первой стадии реакции, так как это дает преимущество в виде активности рутениевого катализатора для завершения конверсии синтез-газа, обедненного водородом, при относительно высоких парциальных давлениях воды по сравнению с кобальтовыми катализаторами. Давление может быть подходящим образом увеличено одной или более стадиями сжатия продукта с первой стадии реакции.

Первая стадия реакции может быть осуществлена пропусканием смеси синтез-газа через неподвижный слой кобальтового катализатора или через суспензию кобальтового катализатора в углеводородной жидкой среде. Может быть использована любая известная технология реактора с неподвижным слоем или суспендированной фазой, например однослойные или многослойные реакторы с неподвижным слоем и с охлаждением теплообменником, реакторы с суспендированным катализатором, петлевые реакторы со струйным смешиванием, барботажные колонны или реакторы с псевдоожиженным слоем. Вторая стадия реакции может также быть осуществлена пропусканием смеси синтез-газа через неподвижный слой рутениевого катализатора или предпочтительно через суспензию рутениевого катализатора в жидкой углеводородной среде в подходящем реакторе с суспендированным слоем катализатора.

Объемная часовая скорость газа (GHSV) для непрерывной работы может находиться в интервале 100-25000 ч-1. Предпочтительный рабочий интервал обычно составляет 1000-25000 ч-1.

Для увеличения эффективности способа предпочтительно обеспечить температуру и/или давление первой смеси продуктов реакции таким образом, чтобы вода конденсировалась из смеси. Конденсат может быть затем извлечен из первой смеси продуктов реакции с использованием традиционного разделительного оборудования перед подачей образовавшейся обезвоженной первой смеси продуктов реакции в катализатор второй стадии.

Жидкие и газообразные углеводороды также могут быть выделены из первой смеси продуктов реакции в это же время. Извлечение углеводородов из смеси продуктов реакции второй стадии может быть достигнуто при использовании традиционных методов, таких как охлаждение, сепарация и дистилляция.

Для достижения требуемой конверсии, независимо от того, осуществляли какое-либо сжатие или нет обезвоженной первой газообразной смеси продуктов реакции, температура обезвоженной газообразной смеси продуктов реакции может быть установлена при помощи теплообмена перед второй стадией реакции. Это может быть достигнуто, например, при использовании традиционного парового нагревателя, использующего пар высокого давления, полученный при извлечении тепла из сырого синтез-газа. При необходимости состав смеси продуктов реакции первой стадии перед или после удаления воды может быть отрегулирован добавлением одного или более синтез-газа, водорода, оксида углерода или инертного газа или удалением углеводородов и/или пара. Однако это может и не быть необходимым при стехиометрическом соотношении H2:CO загружаемого синтез-газа >2:1.

В предпочтительном варианте осуществления изобретения способ осуществляется так, что >50%, предпочтительно >60%, более предпочтительно >70% конверсии синтез-газа происходит над рутениевым катализатором. Таким образом, кобальтовый катализатор обеспечивает конверсию меньшей части синтез-газа, подаваемого в способ. При использовании комбинации кобальтового и рутениевого катализаторов способ по настоящему изобретению может осуществляться таким образом, чтобы конверсия синтез-газа в углеводороды на второй стадии реакции составляла ≥90 мол.%, предпочтительно ≥95 мол.%. Это снижает объем рециркулирующих газов по сравнению с каталитическими способами Фишера-Тропша, использующими только кобальт.

Извлечение углеводородов из смеси продуктов реакции второй стадии может быть достигнуто с использованием традиционных методов, таких как охлаждение, сепарация и дистилляция. При подобном извлечении может образоваться остаточный газ, включающий водород, оксид углерода, углекислый газ и метан, который может быть использован дополнительно. Таким образом, при необходимости, по меньшей мере, часть остаточного газа может быть повторно использована выше по потоку на одной или нескольких стадиях получения синтез-газа, подачи синтез-газа на кобальтовый катализатор, подачи смеси продуктов реакции первой стадии на рутениевый катализатор или стадии разделения, которая обеспечивает один или более газов, обогащенных водородом, оксидом углерода, углекислым газом или метаном. При необходимости, по меньшей мере часть газа, обогащенного водородом, оксидом углерода, углекислым газом или метаном, может быть повторно использована выше по потоку на одной или более стадиях образования синтез-газа, подачи синтез-газа на кобальтовый катализатор, подачи смеси продуктов реакции первой стадии на рутениевый катализатор или ниже по потоку на стадии переработки углеводородов. В предпочтительном варианте осуществления изобретения CO2, образовавшийся на первой и второй стадиях, извлекают из остаточного газа и подают выше по потоку на стадию получения синтез-газа, или сжимают и направляют в хранилище и/или используют в интенсифицированных способах извлечения нефтепродуктов. Конечный остаточный газ, обедненный CO2, включающий водород и оксид углерода, может быть подан в один или несколько синтез-газов, подаваемых на кобальтовый катализатор, в смесь продуктов реакции первой стадии, подаваемую на рутениевый катализатор или ниже по потоку на стадию переработки углеводородов.

В предпочтительном варианте осуществления изобретения после извлечения углеводородов и отделения совместно образовавшейся воды, по меньшей мере, часть остаточного газа или газа, обогащенного водородом, оксидом углерода или метаном с любой стадии разделения, направляют на рецикл для подачи на вторую стадию, то есть направляют на рецикл на стадию с рутениевым катализатором. Высокая селективность рутениевого катализатора позволяет эффективно рециркулировать остаточный газ на второй стадии реакции по сравнению со способами, использующими только кобальтовый катализатор. Часть остаточного газа, не направленная на повторное использование при синтезе углеводородов, который может быть назван остаточным потоком остаточного газа, находится под повышенным давлением и поэтому может быть эффективно пропущена через турборасширитель с получением энергии перед использованием, например, в качестве топлива.

Извлечение углеводородов из смеси продуктов реакции с первой и второй стадий обычно сопровождается одновременным образованием потока, включающего воду и окисленные углеводороды. При необходимости, по меньшей мере часть, предпочтительно >50% об., более предпочтительно >75% об. одновременно полученной воды может быть повторно использована выше по потоку на стадии получения синтез-газа и/или на стадии разделения, что обеспечивает получение потока, обогащенного оксигенатами. По меньшей мере, часть оксигенатов с любой стадии разделения может быть повторно использована выше по потоку на стадии получения синтез-газа. При повторном использовании таким путем оксигенатов увеличивается эффективность способа по углероду и в то же время снижается необходимость в усложненной очистке воды.

Сырая смесь углеводородов, извлеченных из способа, может быть дополнительно очищена с получением синтетических топлив, смазочных материалов или химических веществ с использованием традиционных способов.

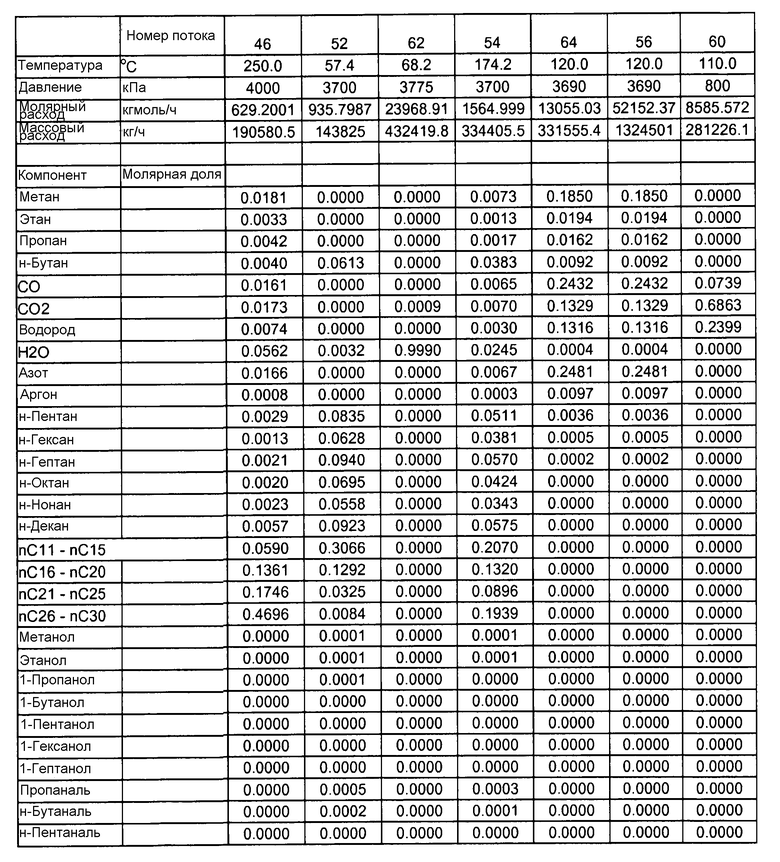

Далее способ будет дополнительно описан со ссылками на приложенный чертеж, где фигура 1 изображает технологическую схему одного из вариантов осуществления настоящего изобретения. На фигуре 1 смесь синтез-газа, включающая Н2 и СО в молярном соотношении приблизительно 2:1, при температуре в интервале 210-220°С и давлении приблизительно 2,0 МПа по линии 10 направляют в реактор с суспензионным катализатором 12, содержащий суспензию 14 кобальтового катализатора, состоящую из 20-25 масс. % кобальта на порошкообразном катализаторе из переходного оксида алюминия, суспендированном в расплавленном парафине. Водород и оксид углерода взаимодействуют в присутствии кобальтового катализатора с образованием неочищенной смеси продуктов реакции первой стадии, включающей жидкие углеводороды, газообразные углеводороды и пар, а также непрореагировавшие водород и оксид углерода и некоторое количество образовавшегося углекислого газа. Подачу сырья в реактор 12 контролируют таким образом, чтобы конверсия синтез-газа в углеводороды на кобальтовом катализаторе составляла приблизительно 30%. Жидкие углеводороды извлекают из реактора 12 по линии 16. Смесь газообразных продуктов направляют из реактора по линии 18 в первый блок 20 разделения, в котором происходит конденсация воды и углеводородов и отделение их от газообразных компонентов на одной или более стадиях разделения и дистилляции. Сконденсированные жидкие углеводороды извлекают из блока 20 по линии 22 и объединяют с потоком 16 жидкого углеводородного продукта с получением потока 24 жидкого углеводородного продукта, который также может быть назван потоком ФТ парафина. Газообразные углеводородные компоненты извлекают из блока 20 разделения по линии 26. Сконденсированную воду извлекают из блока 20 разделения по линии 28. Обезвоженную смесь 30 продуктов реакции первой стадии, включающую водород и оксид углерода, затем смешивают с циркуляционным потоком 32 и подают по линии 34 в компрессор 36, где ее сжимают до давления в интервале 4,0-5,0 МПа. Температуру сжатой смеси затем устанавливают на 210-250°С при помощи теплообменника 38. Сжатую газообразную смесь определенной температуры затем направляют из теплообменника 38 по линии 40 во второй реактор 42, содержащий суспензию 44 катализатора, состоящую из приблизительно 5% масс. рутения на порошке альфа-оксида алюминия, суспендированном в расплавленном углеводородном парафине. Оставшиеся водород и оксид углерода взаимодействуют в присутствии рутениевого катализатора с образованием неочищенной смеси продуктов реакции второй стадии, включающей жидкие углеводороды, газообразные углеводороды и пар. Загрузку в реактор 42 контролируют таким образом, чтобы общая конверсия синтез-газа в углеводороды в способе составляла >90%. Жидкие углеводороды извлекают из реактора 42 по линии 46. Газообразную смесь продукта из реактора 42 по линии 48 направляют во второй блок 50 разделения, в котором происходит конденсация воды и углеводородов и отделение их от газообразных компонентов на одной или более стадиях разделения и дистилляции. Конденсированные жидкие углеводороды извлекают из блока 50 по линии 52 и объединяют с потоком 46 жидкого углеводородного продукта с получением потока 54 жидкого углеводородного продукта. При необходимости данный поток можно объединить с потоком 24 жидкого углеводородного продукта (не показан). Остаточный газ извлекают из блока 50 разделения и первую часть направляют по линии 56 в третий блок 58 разделения, включающий мембрану, которая отделяет поток 60 СО2 от остаточного газа. Поток СО2 может быть направлен на стадию получения синтез-газа или сжат и направлен на хранение и/или использован в интенсифицированном способе извлечения масла. Остаточный газ, обедненный СО2, направляют из разделительного блока 58 по линии 32 на объединение с обезвоженными газообразными продуктами реакции первой стадии на линии 30. Вторую часть остаточного газа выводят из разделительного блока 50 в виде очищающего потока 64 остаточного газа. Данный очищающий поток остаточного газа может проходить через турборасширитель с образованием энергии и/или использован как топливо или источник водорода в процессах выше или ниже по потоку. Сконденсированную воду извлекают из разделительного блока 50 по линии 62.

Совместно образованную воду 28, 62 можно дополнительно обработать с удалением оксигенатов, а оксигенаты или совместно образованную воду повторно использовать выше по потоку на стадии получения синтез-газа (не показана).

Настоящее изобретение дополнительно проиллюстрировано с ссылкой на нижеследующий пример расчета на основе схемы, изображенной на фигуре 1, с использованием полученных в лабораторных условиях данных по активности и селективности для катализаторов.

Настоящее изобретение, предусматривающее использование Ru катализатора подобным образом, способно обеспечить селективность по С5+ углеводородам 95% или выше, плюс распределение более тяжелых парафинов по сравнению с традиционными способами на основе кобальтового катализатора, которые в настоящее время предлагают в лучшем случае селективность по С5+ в интервале 86-88%. Соответственно способ по настоящему изобретению позволяет значительно увеличить производительность, что компенсирует потенциальное увеличение затрат на использование катализатора из драгоценного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НА ЭТОМ КАТАЛИЗАТОРЕ | 2009 |

|

RU2422202C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА В УГЛЕВОДОРОДЫ И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1988 |

|

RU2017517C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2001 |

|

RU2259988C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ГАЗА В УГЛЕВОДОРОДЫ ПО СИНТЕЗУ ФИШЕРА - ТРОПША | 1990 |

|

RU2024297C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

| СПОСОБ АКТИВАЦИИ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2010 |

|

RU2445161C1 |

| КОБАЛЬТОВЫЙ КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ C, СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2009 |

|

RU2432990C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА ФИШЕРА-ТРОПША ПРИ НИЗКОМ ДАВЛЕНИИ | 2009 |

|

RU2487159C2 |

| КАТАЛИЗАТОРЫ | 2010 |

|

RU2517700C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2012 |

|

RU2493914C1 |

Изобретение относится к способу конверсии синтез-газа в углеводороды, включающему синтез углеводородов по Фишеру-Тропшу. Способ конверсии синтез-газа в углеводороды включает стадии: (i) прохождения синтез-газа, включающего водород и оксид углерода, через кобальтовый катализатор при повышенных температуре и давлении с получением первой смеси продуктов реакции, включающей углеводороды, пар, оксид углерода и водород, (ii) конденсации и отделения воды из первой смеси продуктов реакции с получением обезвоженной первой смеси продуктов реакции, (iii) прохождения обезвоженной первой смеси продуктов реакции, содержащей водород и оксид углерода, через рутениевый катализатор на носителе при повышенных температуре и давлении с получением второй смеси продуктов реакции, содержащей углеводороды, и (iv) извлечения углеводородов из второй смеси продуктов реакции, где первая стадия реакции с получением первой смеси продуктов реакции осуществляется при температуре в интервале 210-225°С и давлении в интервале 1,0-3,0 МПа, вторая стадия реакции с получением второй смеси продуктов реакции осуществляется при температуре в интервале 230-265°С и давлении в интервале 3,5-5,5 МПа. Технический результат - повышение селективности по С5+ углеводородам 95% и выше, что характеризует повышение производительности. 26 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ конверсии синтез-газа в углеводороды, включающий стадии

(i) прохождения синтез-газа, включающего водород и оксид углерода, через кобальтовый катализатор при повышенных температуре и давлении с получением первой смеси продуктов реакции, включающей углеводороды, пар, оксид углерода и водород,

(ii) конденсации и отделения воды из первой смеси продуктов реакции с получением обезвоженной первой смеси продуктов реакции,

(iii) прохождения обезвоженной первой смеси продуктов реакции, содержащей водород и оксид углерода, через рутениевый катализатор на носителе при повышенных температуре и давлении с получением второй смеси продуктов реакции, содержащей углеводороды, и

(iv) извлечения углеводородов из второй смеси продуктов реакции, где первая стадия реакции с получением первой смеси продуктов реакции осуществляется при температуре в интервале 210-225°С и давлении в интервале 1,0-3,0 МПа, вторая стадия реакции с получением второй смеси продуктов реакции осуществляется при температуре в интервале 230-265°С и давлении в интервале 3,5-5,5 МПа.

2. Способ по п. 1, где кобальтовый катализатор включает кобальт, нанесенный на оксидный носитель или носитель из карбида кремния.

3. Способ по п. 2, где оксидный носитель выбран из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, оксида цинка или их смеси.

4. Способ по п. 3, где носитель но основе оксида алюминия представляет альфа-оксид алюминия, переходный оксид алюминия, гидратированный оксид алюминия или альфа-оксид алюминия или переходный оксид алюминия, покрытым слоем алюмината металла.

5. Способ по п. 1, где кобальтовый катализатор включает гомогенную смесь кобальта и оксидных соединений.

6. Способ по п. 5, где гомогенная смесь кобальта и оксидных соединений включает кобальт и кобальт-оксид алюминия или кобальт-оксид цинка.

7. Способ по любому из пп. 1-6, где кобальтовый катализатор не содержит промоторов из благородных металлов.

8. Способ по любому из пп. 1-6, где содержание кобальта в кобальтовом катализаторе находится в интервале 5-45% по массе, предпочтительно 15-35% по массе, более предпочтительно 20-30% по массе.

9. Способ по любому из пп. 1-6, где кобальтовый катализатор является порошком со среднеобъемным диаметром D[v, 0,5] в диапазоне от 1 до 200 мкм, или профилированным телом с размером частицы в диапазоне 1-25 мм, или покрытием на металлическом или керамическом носителе.

10. Способ по любому из пп. 1-6, где рутениевый катализатор включает рутений, нанесенный на оксидный носитель, графит или носитель из карбида кремния.

11. Способ по п. 10, где оксидный носитель выбран из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, оксида цинка или их смеси.

12. Способ по п. 11, где носитель из оксида алюминия представляет альфа-оксид алюминия, переходный оксид алюминия, гидратированный оксид алюминия или оксид алюминия, покрытый слоем алюмината металла.

13. Способ по любому из пп. 1-6, 11 или 12, где рутениевый катализатор не содержит кобальта.

14. Способ по любому из пп. 1-6, 11 или 12, где содержание рутения в рутениевом катализаторе составляет величину в интервале 0,1-10% по массе, предпочтительно 0,5-7,5% по массе, более предпочтительно 1-7,5% по массе, наиболее предпочтительно от 2,5 до 7,5% по массе.

15. Способ по любому из пп. 1-6, 11 или 12, где рутениевый катализатор является порошком со среднеобъемным диаметром D[v, 0,5] в диапазоне от 1 до 200 мкм, или профилированным телом с размером частицы в интервале 1-25 мм, или покрытием на металлическом или керамическом носителе.

16. Способ по пп. 1-6, 11 или 12, где первая стадия реакции протекает при прохождении смеси синтез-газа через неподвижный слой кобальтового катализатора или через суспензию кобальтового катализатора в углеводородной жидкой среде.

17. Способ по пп. 1-6, 11 или 12, где вторая стадия реакции протекает при прохождении смеси синтез-газа через неподвижный слой рутениевого катализатора или через суспензию рутениевого катализатора в углеводородной жидкой среде.

18. Способ по пп. 1-6, 11 или 12, где температура первой смеси продуктов реакции регулируется теплообменом перед второй стадией реакции.

19. Способ по пп. 1-6, 11 или 12, где состав смеси первой стадии реакции регулируют добавлением одного или более синтез-газа, водорода, оксида углерода или инертного газа или удалением углеводородов и/или пара.

20. Способ по пп. 1-6, 11 или 12, где >50%, предпочтительно >60%, более предпочтительно >70% конверсии синтез-газа происходит над рутениевым катализатором.

21. Способ по пп. 1-6, 11 или 12, осуществляющийся при таких условиях, что конверсия синтез-газа в углеводороды в смеси второй стадии реакции составляет ≥90%, предпочтительно ≥95%, в расчете по молям.

22. Способ по пп. 1-6, 11 или 12, где при извлечении углеводородов из смеси продуктов реакции второй стадии создается остаточный газ, включающий водород, оксид углерода, углекислый газ и метан, а, по меньшей мере, часть остаточного газа повторно используется выше по потоку на одной или более стадиях получения синтез-газа, синтез-газ направляют на кобальтовый катализатор, смесь продуктов реакции первой стадии, содержащую водород и оксид углерода, направляют на рутениевый катализатор, и на стадию извлечения газов, на которой разделяют остаточный газ на один или более газов, обогащенных водородом, оксидом углерода или углекислым газом.

23. Способ по п. 22, где, по меньшей мере, часть остаточного газа повторно подается на стадию с рутениевым катализатором.

24. Способ по п. 22, где, по меньшей мере, часть одного или более газов, обогащенных водородом, оксидом углерода, углекислым газом или метаном, извлеченных на стадии извлечения газов, повторно подается выше по потоку на одну или более стадий получения синтез-газа, синтез-газ направляют на кобальтовый катализатор, смесь продуктов реакции первой стадии направляют на рутениевый катализатор и ниже по потоку на стадию обработки углеводородов.

25. Способ по п. 24, где CO2, образовавшийся на первой и второй стадиях, извлекают из остаточного газа.

26. Способ по пп. 1-6, 11, 12 или 23-25, где отделенная вода, полученная из первой смеси продуктов реакции, содержит воду и оксигенированные углеводороды, и, по меньшей мере, часть отделенной воды повторно используется выше по потоку на стадии получения синтез-газа и/или на стадии разделения, которая обеспечивает поток, обогащенный оксигенатами.

27. Способ по п. 26, где, по меньшей мере, часть оксигенатов со стадии разделения повторно используют выше по потоку на стадии образования синтез-газа.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 4624968 A, 25.11.1986 | |||

Авторы

Даты

2015-04-20—Публикация

2010-12-16—Подача