Изобретение относится к порошковой металлургии, в частности к способам приготовления смеси порошков для последующего изготовления из смеси изделий, и может быть использовано в машиностроении, атомной и химической промышленности.

Качество изделий, получаемых методами порошковой металлургии, в большой степени зависит от однородности смеси, подготовленной для последующих операций. Приготовление однородной смеси из порошков с разным гранулометрическим и химическим составом является сложной задачей, не всегда решаемой механическим перемешиванием. Необходимость приготовления смеси с равномерным или распределенным по заданному закону в ее объеме частиц, концентрация (соотношение) которых по отношению к концентрации преобладающих в приготавливаемой смеси частиц составляет доли процента, требует разработок новых способов решения этой задачи.

Известен способ приготовления смеси в шаровой мельнице путем механического измельчения исходных материалов (источников частиц), включающий одновременное получение частиц с разным гранулометрическим и химическим составом и их смешивание (Г.А. Либенсон «Основы порошковой металлургии», М.: «Металлургия», 1975, стр. 11, 105-109).

Способ имеет следующие недостатки:

1) невозможность приготовления смеси из частиц одинаковых размеров, материалы которых существенно различаются по плотности (твердости);

2) невозможность получения частиц в определенной последовательности и с требуемой концентрацией из разных источников частиц при их одновременной загрузке в мельницу, при этом также невозможно одновременно осуществить процесс получения частиц и их укладки в емкость в определенном порядке и с заданной концентрацией;

3) механическое смешивание получаемых частиц не позволяет приготовить однородную смесь с равномерным или распределенным по заданному закону размещением в ее объеме частиц с размерами, отличающимися на один или несколько порядков, или со значительно различающимися концентрациями, то есть имеет место высокая неоднородность приготавливаемой смеси;

4) отсутствие контроля за получением частиц - невозможность приготовления смеси только из требующихся частиц в связи с возможностью загрязнения смеси продуктами износа элементов мельницы.

Известен способ приготовления смеси в лопастном смесителе, включающий укладку частиц и их последующее механическое смешивание (патент RU №2233197 «Способ приготовления смеси сыпучих материалов и установка для его осуществления», МПК7 B01F 7/04 и B01F 3/17, опубликован 27.07.2004).

Способ имеет следующие недостатки:

1) ограничение частиц по диапазону размеров и плотностей, так как укладка загруженных частиц осуществляется по длине смесителя в порядке уменьшения размеров частиц и/или увеличения плотности материалов, из которых они получены;

2) невозможность получения смеси с высокой однородностью, так как смешивание частиц производится за счет механического смешивания - «поршневого» и сдвигового перемещения, при котором возможна сегрегация частиц;

3) невозможность одновременного совмещения процессов получения частиц, их смешивания и укладки в емкость в определенном порядке и с заданной концентрацией.

Известен способ приготовления смеси, включающий укладку частиц и их смешивание (патент RU №2129911 «Способ смешения сыпучих компонентов и устройство для его реализации», МПК6 B01F 3/18, опубликован 10.05.1999).

Способ имеет следующие недостатки:

1) невозможность получения смеси с распределением частиц в емкости с высокой точностью по любому закону, так как укладка загруженных частиц производится их дозированием, осуществляемым механическим разделением подающихся непрерывных потоков частиц на микрообъемы в единицу времени;

2) присутствует нарушение упорядоченного расположения частиц (на границах раздела секторов), так как смешивание частиц в емкости для смеси осуществляется упорядоченной укладкой отдельных микрообъемов в виде угловых секторов за счет изменения положения емкости относительно потоков частиц и собственной оси;

3) невозможность одновременного совмещения процессов получения частиц, их смешивания и укладки в емкость в определенном порядке и с заданной концентрацией.

Известен способ приготовления смеси без механического перемешивания, включающий укладку частиц и их смешивание (патент RU №2271243 «Способ смешения сыпучих компонентов и устройство для его реализации», МПК B01F 3/18 (2006.01), опубликован 10.03.2006).

Способ имеет следующие недостатки:

1) невозможность получения смеси с высокой однородностью, так как способ предназначен для приготовления смеси из частиц, полученных заранее (до выполнения операции по смешиванию), поэтому может применяться для приготовления смеси только из некомкующихся источников частиц, однако субмикронные частицы склонны к быстрому комкованию, так как даже при непродолжительном хранении они объединяются в конгломераты, сопоставимые по размерам или значительно превышающие размеры других частиц;

2) невозможность получения точных микродоз частиц определенного размера или материала в результате механического разделения потоков частиц, концентрация которых в смеси составляет доли процента, граммы или доли грамма при объемах преобладающих частиц в получаемой смеси, измеряемых килограммами. Укладка загруженных частиц, то есть управление их соотношением в приготавливаемой смеси, в данном способе осуществляется путем дозирования механическим разделением частиц, подающихся непрерывным потоком, на микрообъемы в единицу времени;

3) ограничение смешиваемых частиц по минимальным размерам и минимальным концентрациям, так как упорядоченная укладка частиц производится сначала в порядке увеличения размеров частиц, а затем в порядке их уменьшения;

4) невозможность достижения высокой однородности смеси, так как упорядоченная укладка частиц происходит за счет изменения емкостями своих положений относительно потоков частиц, что приводит к образованию достаточно больших микрообъемов;

5) невозможность одновременного совмещения процессов получения частиц, их смешивания и укладки в емкость в определенном порядке и с заданной концентрацией.

Задачей изобретения является получение смеси с заданным гранулометрическим и/или химическим составом частиц, а также с заданной концентрацией, что в свою очередь приводит к повышению качества приготавливаемой смеси из частиц, существенно различающихся по размерам и концентрациям, а следовательно, и к повышению качества изготавливаемых из такой смеси изделий.

В связи с тем, что ни один из способов, приведенных в известных источниках, не решает поставленную задачу, и эти способы состоят из разделенных во времени операций (процессов) - отдельно операции смешивания и укладки частиц или отдельно операции получения частиц и их смешивания, то есть приведенные способы не позволяют приготовить смесь при одновременном совмещении во времени всех процессов - получения частиц, смешивания и их укладки в определенном порядке и с заданной концентрацией, а также не позволяют приготовить смесь с равномерным или распределенным по заданному закону в ее объеме частиц, концентрация которых по отношению к концентрации преобладающих в приготавливаемой смеси частиц составляет доли процента, а предлагаемое изобретение позволяет одновременно совместить во времени упомянутые процессы, то ни один из приведенных способов не может быть принят за прототип.

Техническим результатом изобретения является повышение однородности приготавливаемой смеси из частиц различного гранулометрического и/или химического состава с отличающимися более чем на порядок размерами и концентрациями, распределение частиц по объему смеси с высокой точностью по любому закону; одновременное совмещение во времени процессов получения частиц, их смешивания и укладки.

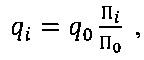

Технический результат достигается тем, что согласно изобретению частицы различного гранулометрического и/или химического состава получают из отдельных источников частиц путем диспергирования таких источников в рабочей среде импульсами электрического тока, для чего каждый соответствующий источник частиц размещают над емкостью или в емкости с рабочей средой, при этом в процессе получения частиц осуществляют их укладку, по сути представляющую собой процесс смешивания частиц, а требуемое распределение частиц различного гранулометрического и/или химического состава и соотношение между ними получают путем подачи на каждый источник частиц определенного количества импульсов в единицу времени и вкладываемой в импульс энергии (для частиц, являющихся преобладающими в смеси и для любых других (i-ых частиц)). Для определения режимов работы при осуществлении предложенного способа можно использовать следующие зависимости:

где m0, mi - требуемые концентрации преобладающих и i-ых частиц;

f0, fi - количество импульсов в единицу времени для получения преобладающих и i-ых

частиц;

q0, qi - мощность, вкладываемая в импульс, для получения преобладающих и i-ых частиц;

П0, Пi - табличные значения эрозионной стойкости материалов источников преобладающих и i-ых частиц, которые могут быть вычислены по теплофизическим свойствам материала (теплоемкости, теплопроводности, температуре плавления) и плотности.

Выбор методов получения частиц основывается на возможности получения узких фракций частиц без необходимости их последующей сортировки и разделения. Предпочтительно использовать известные электроэрозионные методы получения частиц, например, в импульсных электрических разрядах, которые позволяют получать до 80% частиц с разбросом в размерах не более 10% (Головейко А.Г. «Диспергирование металлов при импульсном разряде в жидком диэлектрике», книга «Физические основы электроискровой обработки материалов», М.: «Наука», 1966, стр. 81).

В качестве рабочей среды, в которой возможно получение частиц, используют инертную среду (по отношению к одним или ко всем материалам частиц приготавливаемой смеси) (в этом случае приготавливаемая смесь будет состоять из частиц того же химического состава, что и материал источника частиц) или соответствующую среду, позволяющую получать частицы оксидов, карбидов, нитридов металлов (также по отношению к одним или ко всем материалам частиц приготавливаемой смеси) (в этом случае приготавливаемая смесь будет состоять из частиц с химическим составом, отличным от материала источника частиц).

В качестве инертной среды предлагается использовать вакуум, газовую среду или жидкость; а в качестве соответствующей среды, позволяющей получать частицы оксидов, карбидов, нитридов металлов, согласно изобретению предлагается использовать газовую среду или жидкость.

В качестве жидкости при получении смеси используют воду, в том числе дистиллированную, углеводороды, спирты. Например, сферические частицы карбида вольфрама получают взрывом вольфрамовых проволочек в керосине. При использовании электроэрозионного метода (импульсный электрический разряд, взрыв проводников и др.) получают частицы идеальной сферической формы вследствие высокой скорости охлаждения расплавленных капель металлов в жидкости.

Применение различных сред при электроэрозионных методах получения частиц расширяет диапазон использования источников частиц приготавливаемой смеси высокой однородности, а именно: в инертной среде получают частицы в виде чистых металлов; в среде, позволяющей получать частицы оксидов, карбидов, нитридов металлов, получают частицы упомянутых материалов (например, в кислороде, воде, этиловом спирте получают частицы в виде оксидов, в азоте - в виде нитридов, а в керосине или трансформаторном масле - в виде карбидов).

Укладку частиц в процессе их получения предлагается осуществлять в установленный на дне емкости сосуд, в котором и предлагается проводить последующие технологические операции со смесью. Приготовление смеси непосредственно в сосуде, например, в графитовой пресс-форме, позволяет проводить без извлечения смеси из сосуда такие последующие операции, как: спекание, прессование, термообработку.

Емкость в процессе получения частиц и их укладки согласно изобретению предлагается перемещать относительно потоков получаемых частиц, что позволяет укладывать частицы на площади, превосходящей по размерам площадь засыпки смеси при неподвижной емкости и ограниченной лишь ее размерами. В зависимости от габаритов и формы изделий, которые предполагается изготавливать из смеси без пересыпки ее перед прессованием, емкость перемещают в горизонтальной плоскости путем ее вращения вокруг вертикальной оси, поступательным движением или комбинацией этих движений.

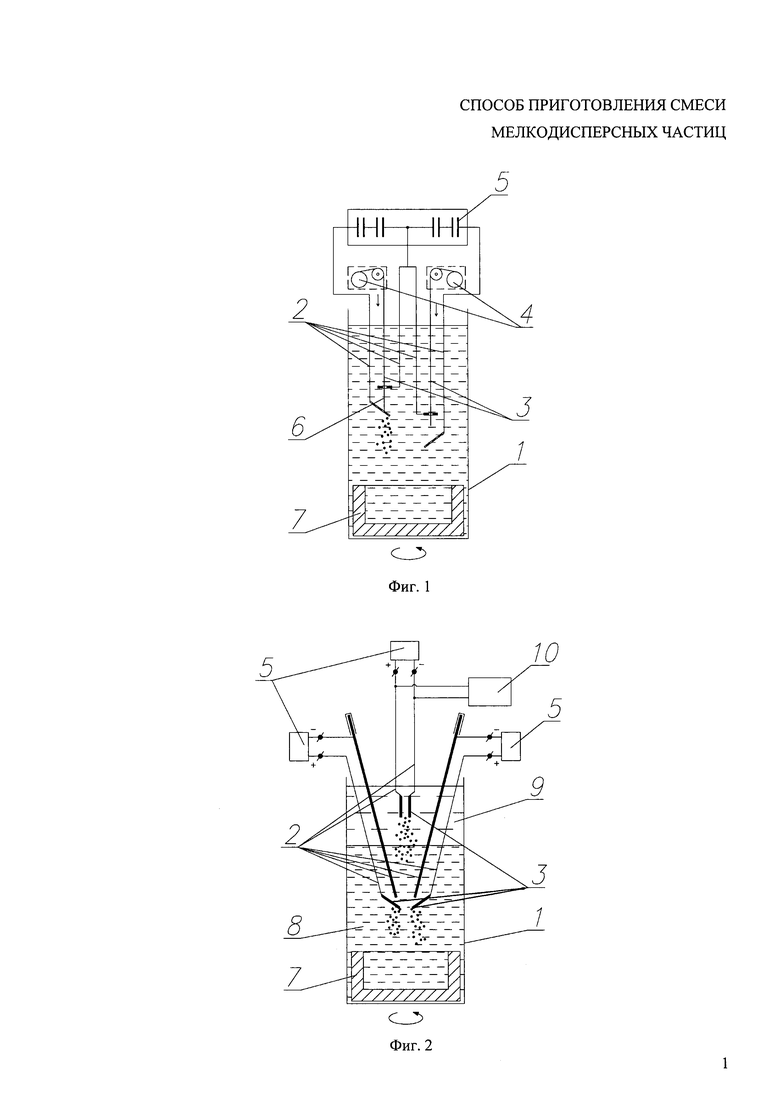

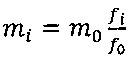

Сущность изобретения поясняется рисунками, где на фиг. 1 показан общий вид устройства для реализации способа приготовления смеси с максимально плотной укладкой частиц из одного и того же материала, но разного гранулометрического состава, а на фиг. 2 - общий вид устройства для реализации способа приготовления смеси из частиц разных материалов одного гранулометрического состава, но существенно различающихся по концентрациям.

Осуществление способа рассматривается на примере приготовления методами порошковой металлургии смеси для изготовления диска из вольфрама с максимальной плотностью материала (пример 1), на примере приготовления смеси для получения инструментального сплава с высокой равномерностью распределения частиц - карбида вольфрама, кобальта, молибдена (пример 2) и на примере приготовления смеси для получения дисперсно-упрочненных сплавов (пример 3).

Пример 1 - приготовление смеси с максимально плотной укладкой частиц из одного и того же материала, но разного гранулометрического состава.

Получить смесь с максимально плотной укладкой частиц можно только при использовании частиц с определенными соотношениями размеров и концентраций. Теоретическое значение максимальной плотности засыпки из сферических частиц одного диаметра (доля объема, занимаемого твердым материалом) равно 0,64. С ростом отношения диаметров смешиваемых частиц плотность смеси возрастает и при бесконечно большом отношении большего диаметра к меньшему асимптотически приближается к 0,87 (Хантадзе Д.В., Топуридзе Н.И. «Механизм уплотнения двухкомпонентных сыпучих сред, моделируемых шаровыми частицами», Инженерно-физический журнал, 1977, т. 33, №1, стр. 120-125). Близкое к этому предельному значению плотность смеси можно получить при отношении диаметров смешиваемых частиц, равном 10.

Смесь, состоящая из двух групп частиц, для последующего изготовления из нее изделия (диска из вольфрама диаметром 80 мм и толщиной 10 мм) с максимально плотной укладкой частиц может состоять из частиц диаметром 40 мкм (80%), являющихся преобладающими в получаемой смеси, и других частиц диаметров 4 мкм (20%). Для получения таких частиц выбран известный способ диспергирования материала - электрический взрыв проводников, как наиболее предпочтительный в данном случае.

В качестве рабочей инертной среды выбран вакуум.

Показанное на фиг. 1 устройство для приготовления смеси состоит из емкости 1, токоподводов 2, источников частиц в виде проволок 3, закрепленных в устройствах 4 для подачи проволок 3, источника питания 5, источников частиц вольфрама - взрывающихся участков 6 проволоки 3, размещенной на дне емкости пресс-формы 7 и герметизирующей емкость 1 крышки (на фигуре не показана).

Приготовление смеси ведут следующим образом:

- на дно емкости 1 глубиной 200 мм устанавливают пресс-форму 7 (с соответствующим внутренним диаметром 80 мм для получения нужного диска из вольфрама) для сбора и укладки образующих смесь частиц;

- в емкости 1 размещают по два токоподвода 2 для вольфрамовых проволок 3 диаметром 0,35 и 0,2 мм;

- токоподводы 2 подсоединяют к источнику питания 5;

- емкость 1 закрывают герметизирующей крышкой (на фигуре не показана) и вакуумируют до 10-4 мм рт.ст.;

- включают источник питания 5 и устройства подачи проволок 4. Движущиеся проволоки 3 периодически замыкают электрические цепи каждого из источников частиц. Ток большой силы, проходящий по участку 6 проволоки 3 между токоподводами 2, нагревает участок 6 до испарения, пар конденсируется в инертной среде в порошок, который оседает в пресс-форме 7.

Размеры получаемых частиц зависят от вкладываемой в импульс тока энергии, то есть от величины тока, напряжения в импульсе и продолжительности импульса, а также от материала и геометрии проволоки 3. Частицы двух групп частиц получают из одного материала, эрозионная стойкость (П) которой одинакова и которая определяется критерием Палатника по следующей формуле: П=СρλT2. Мощность (энергия) (q), вкладываемая в единичные импульсы, также одинакова и рассчитывается по формуле -  Количество импульсов для получения каждой группы частиц определяется из соотношения -

Количество импульсов для получения каждой группы частиц определяется из соотношения -  С увеличением скорости подвода энергии в материал источника частиц, то есть с уменьшением продолжительности импульса при увеличении мощности, уменьшаются и размеры получаемых частиц. В данном примере преобладающие в смеси частицы вольфрама размером 40±2 мкм получают при подаче на «взрываемый» участок 6 проволоки 3 диаметром 0,35 мм одиночного импульса тока 150 А (при напряжении 600 В) продолжительностью 300 мксек, а частицы размером 4±1 мкм получают при подаче на «взрываемый» участок 6 проволоки 3 диаметром 0,2 мм одиночного импульса тока 300 А (при напряжении 1800 В) продолжительностью 50 мксек. Продолжительность импульсов для каждой проволоки 3 устанавливают настройкой электронного блока источника питания 5, а продолжительность интервалов между импульсами - скоростью подачи каждой проволоки 3. Необходимое соотношение между концентрациями частиц большего и меньшего размера (80% и 20%) получают при последовательной подаче четырех импульсов на проволоку 3 диаметром 0,35 мм и одного - на проволоку 3 диаметром 0,2 мм.

С увеличением скорости подвода энергии в материал источника частиц, то есть с уменьшением продолжительности импульса при увеличении мощности, уменьшаются и размеры получаемых частиц. В данном примере преобладающие в смеси частицы вольфрама размером 40±2 мкм получают при подаче на «взрываемый» участок 6 проволоки 3 диаметром 0,35 мм одиночного импульса тока 150 А (при напряжении 600 В) продолжительностью 300 мксек, а частицы размером 4±1 мкм получают при подаче на «взрываемый» участок 6 проволоки 3 диаметром 0,2 мм одиночного импульса тока 300 А (при напряжении 1800 В) продолжительностью 50 мксек. Продолжительность импульсов для каждой проволоки 3 устанавливают настройкой электронного блока источника питания 5, а продолжительность интервалов между импульсами - скоростью подачи каждой проволоки 3. Необходимое соотношение между концентрациями частиц большего и меньшего размера (80% и 20%) получают при последовательной подаче четырех импульсов на проволоку 3 диаметром 0,35 мм и одного - на проволоку 3 диаметром 0,2 мм.

При диспергировании взрывом проволок 3 из вольфрама в газовой среде, например в гелии, интервалы времени между импульсами определяют по скорости осаждения частиц, рассчитываемой по формуле Стокса («Справочник химика», том 5, 2-е изд. переработ. и доп., М.-Л.: «Химия», 1996, стр. 426). В этом случае при размещении источников частиц в емкости 1 глубиной 200 мм первые три интервала (между четырьмя импульсами на проволоку 3 диаметром 0,35 мм и одним импульсом на проволоку 3 диаметром 0,2 мм) будут составлять 0,2 сек., а интервал после четвертого импульса и до начала следующей группы импульсов - 3 сек.

Таким образом, при одновременном воздействии источника тока 5 на проволоки 3 получают частицы, диаметры которых различаются на порядок, а концентрации - в четыре раза;

- в процессе получения частиц вольфрама емкость 1 вращают вокруг ее вертикальной оси для равномерного заполнения получаемыми частицами пресс-формы 7. В результате упорядоченного оседания (укладки) частиц вольфрама разного размера осуществляется их смешивание и равномерное распределение по объему пресс-формы 7, в результате чего получают однородную смесь;

- по заполнению частицами пресс-формы 7 отключают источник питания 5, снимают герметизирующую крышку (на фигуре не показана), извлекают из емкости 1 пресс-форму 7 для проведения в ней последующих операций по изготовлению диска.

Пример 2 - приготовление смеси из частиц разных материалов одного гранулометрического состава, но существенно различающихся по концентрациям.

Качество изготовленных методами порошковой металлургии изделий из твердосплавных материалов, в частности, режущего инструмента, зависит от однородности подготовленной смеси. Сложность приготовления пресс-порошка заключается в существенном различии концентраций смешиваемых частиц, например, рекомендуемый состав инструментального сплава следующий: 93 мас. % карбида вольфрама, 5 мас. % кобальта и 2 мас. % молибдена. Как видно, концентрация молибдена в данном сплаве почти в 50 раз меньше концентрации карбида вольфрама, который является преобладающим в данном сплаве, что при применении обычного механического смешивания делает невозможным получение смеси с равномерным распределением молибдена.

В качестве рабочей среды выбрана инертная среда в виде жидкости (по отношению к кобальту и молибдену - дистиллированная вода) и среда, позволяющая получить частицы карбида вольфрама (по отношению к вольфраму - керосин).

Способ приготовления смеси для получения инструментального сплава «карбид вольфрама-кобальт-молибден» осуществляется на устройстве, приведенном на фиг. 2. Устройство содержит емкость 1, три пары токоподводов 2, источники частиц в виде плоских электродов 3. Емкость заполнена дистиллированной водой (нижний слой 8) и керосином (верхний слой 9). Каждая пара электродов 3 соединена со своим источником питания 5, а к электродам 3 из вольфрама подсоединен искровой генератор 10. На дне емкости 1 установлена пресс-форма 7.

Приготовление смеси ведут следующим образом:

- на дно емкости 1 устанавливают графитовую пресс-форму 7 с подходящим внутренним диаметром;

- емкость 1 заполняют дистиллированной водой (нижний слой 8) и керосином (верхний слой 9) в любой последовательности;

- после расслоения жидкостей в емкости 1 в верхнем слое 9 размещают электроды 3 из вольфрама с токоподводами 2 и в нижнем слое 8 - электроды 3 из кобальта и молибдена (по два стержневых электрода 3 из указанных материалов). Электроды 3 из вольфрама устанавливают с зазором 1-3 мм, электроды 3 из кобальта и молибдена соединяют с механизмом, обеспечивающим непрерывное замыкание и разрыв электрической цепи каждой пары электродов 3 их колебательным перемещением относительно друг друга;

- электроды 3 устанавливают в емкости 1 так, чтобы получаемые частицы падали в пресс-форму 7;

- вольфрамовые электроды 3 через токоподводы 2 соединяют с высоковольтным импульсным источником питания 5 и инициирующим разряд высокочастотным искровым генератором 10, электроды 3 из кобальта и молибдена - со своими низковольтными источниками питания 5;

- включают источники питания 5 и генератор 10 и ведут получение частиц всех трех материалов при одновременной непрерывной работе источников питания 5 в заданных режимах по току, напряжению и продолжительности импульсов. Карбид вольфрама образуется вследствие химического взаимодействия диспергированного вольфрама с углеродом керосина. Получаемые частицы оседают в пресс-форме 7.

Для приготовления смеси «кобальт-молибден-карбид вольфрама» с заданными концентрациями частиц при непрерывной работе всех трех источников частиц соотношение количеств импульсов и вкладываемых в них энергий, определяют по формулам:  и

и  Соотношение энергий, вкладываемых в единичные импульсы, определяют с учетом эрозионной стойкости (П) материалов частиц и их необходимых концентраций по формуле - П=СρλT2. Относительные вклады энергии в единичные импульсы для получения одинаковых весовых количеств частиц вольфрама (преобладающие частицы) и кобальта, вольфрама и молибдена в одном импульсе рассчитывают по формуле -

Соотношение энергий, вкладываемых в единичные импульсы, определяют с учетом эрозионной стойкости (П) материалов частиц и их необходимых концентраций по формуле - П=СρλT2. Относительные вклады энергии в единичные импульсы для получения одинаковых весовых количеств частиц вольфрама (преобладающие частицы) и кобальта, вольфрама и молибдена в одном импульсе рассчитывают по формуле -  Энергия импульса при получении одинакового весового количества частиц вольфрама должна быть в 6,5 раза выше, чем для кобальта, и в 1,9 раз выше, чем для молибдена. Необходимое количество импульсов с такими энергиями для состава смеси карбид вольфрама (93%)-кобальт (5%)-молибден (2%) определяют из отношения концентраций частиц, преобладающих в смеси (вольфрама), и остальных. Из расчетов по формуле

Энергия импульса при получении одинакового весового количества частиц вольфрама должна быть в 6,5 раза выше, чем для кобальта, и в 1,9 раз выше, чем для молибдена. Необходимое количество импульсов с такими энергиями для состава смеси карбид вольфрама (93%)-кобальт (5%)-молибден (2%) определяют из отношения концентраций частиц, преобладающих в смеси (вольфрама), и остальных. Из расчетов по формуле  следует, что на 1000 импульсов для вольфрама необходимо 57 импульсов для кобальта и 23 для молибдена. Уменьшением вкладываемой в импульс энергии для кобальта и молибдена в n раз по сравнению с энергией импульса для преобладающих в смеси частиц можно в n раз увеличить количество импульсов, что позволяет использовать существующие источники питания, например, генераторы импульсов тока, применяемые на станках электроэрозионной резки. Приготовление смеси ведут при следующих параметрах генератора:

следует, что на 1000 импульсов для вольфрама необходимо 57 импульсов для кобальта и 23 для молибдена. Уменьшением вкладываемой в импульс энергии для кобальта и молибдена в n раз по сравнению с энергией импульса для преобладающих в смеси частиц можно в n раз увеличить количество импульсов, что позволяет использовать существующие источники питания, например, генераторы импульсов тока, применяемые на станках электроэрозионной резки. Приготовление смеси ведут при следующих параметрах генератора:

а) для частиц вольфрама (ток замыкания 10 А, частота 10 кГц),

б) для кобальта (ток замыкания 0,5 А, частота 5,7 кГц),

в) для молибдена (ток замыкания 0,5 А, частота 2,3 кГц);

- при приготовлении смеси для изделий больших размеров емкость 1 с пресс-формой 7 перемещают в горизонтальной плоскости относительно источников частиц таким образом, чтобы пресс-форма 7 заполнилась равномерно до необходимого уровня по всему объему. В результате упорядоченного оседания (укладки) частиц карбида вольфрама, кобальта и молибдена, которые имеют разную плотность, осуществляется их смешивание и равномерное распределение по объему пресс-формы 7, в результате чего получают однородную смесь;

- по заполнению пресс-формы 7 выключают источники питания 5 и извлекают пресс-форму 7 с полученной смесью с целью проведения последующих операций. Избыток углерода, который может появиться в смеси в процессе получения частиц в керосине, удаляют при жидкофазном спекании засыпкой коракса (оксида алюминия) поверх подпрессованной смеси.

Пример 3 - приготовление смеси для получения дисперсно-упрочненных сплавов.

При добавлении материалов с большими, чем у преобладающих частиц в смеси, температурой плавления и прочностью, получают дисперсно-упрочненные сплавы, качество которых в первую очередь зависит от равномерности распределения добавляемой упрочняющей добавки. Количество упрочняющих добавок, например, оксидов алюминия, иттрия или тория, в сплаве не превышает 1-2%, а добиться ее высокой равномерности распределения механическим перемешиванием невозможно. Для повышения же равномерности применяют такие технологически сложные химико-металлургические методы, как: смешивание растворов солей матричных и упрочняющих металлов с последующим выпариванием, сушкой и избирательное восстановление частиц в водороде с сохранением оксидов упрочняющих добавок (Раковский B.C. и др. «Порошковая металлургия жаропрочных сплавов и тугоплавких металлов», М.: «Металлургия», 1974, стр. 176-179).

В качестве рабочей среды выбрана инертная среда в виде газа (по отношению к никелю - аргон, по отношению к оксиду алюминия - аргон с добавками кислорода).

В предлагаемом способе источники частиц преобладающего в сплаве металла (никеля) и упрочняющей добавки (оксида алюминия) для удобства размещают над емкостью, в которой происходит укладка частиц. Источники частиц выполнены в виде электродов. Частицы получают известными методами: никеля - диспергированием материала никелевых электродов импульсным электрическим разрядом в потоке инертного газа, а оксида алюминия - диспергированием алюминиевых электродов в потоке инертного газа, содержащим контролируемые добавки кислорода. Источник тока непрерывно воздействует на источники частиц никеля и оксида алюминия, но производительность каждого источника определяется энергией, вкладываемой в импульсы, и количеством импульсов в единицу времени. Соотношение вкладываемых в единичные импульсы энергий, обеспечивающих образование одинаковых весовых количеств частиц при диспергировании никеля и оксида алюминия, составляет Пi/П0=qi/q0=1,66. Таким образом, энергии, вкладываемые в единичные импульсы, при диспергировании никеля и алюминия при продолжительности импульсов 300 мксек равны, соответственно 3,0 Дж (q0) и 5,0 Дж (qi). Соотношение количеств импульсов в единицу времени при приготовлении смеси, содержащей 98% никеля (m0) и 2% оксида алюминия, что соответствует 0,52% металлического алюминия (mi) (Al2O3 относится к Аl как примерно 100 к 26), составляет: mi/m0=fi/f0. Приняв количество импульсов для получения 0,52% металлического алюминия (fi) равным 1, получаем необходимое количество импульсов для получения 98% никеля (f0), f0=98⋅1/0,52=188. Таким образом, на 188 импульсов за одну миллисекунду при диспергировании никеля должен приходиться один импульс при диспергировании алюминия.

Таким образом, получение смешиваемых частиц и одновременное управление их концентрацией в процессе приготовления смеси без применения механического перемешивания позволяет обеспечить высокую однородность смеси и распределение частиц в ее объеме с высокой точностью по любому закону, повысив качество смеси, что также способствует улучшению качества изготавливаемых из нее изделий. Предлагаемый способ позволяет получать однородные смеси из частиц, которые отличаются по концентрациям и/или по размерам более чем на порядок. Перемещение емкости в процессе приготовления смеси способствует более равномерному распределению частиц (получению качественной смеси для изготовления из нее крупных изделий за счет исключения нарушения однородности смеси при пересыпании ее в другие емкости).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2548846C2 |

| Способ получения порошка быстрорежущей стали механическим легированием | 2022 |

|

RU2799363C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| АЛМАЗНЫЙ ПОЛИКРИСТАЛЛИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ДИСПЕРСНО-УПРОЧНЕННОЙ ДОБАВКОЙ | 2013 |

|

RU2550394C2 |

| Шихта для производства вольфрамотитановых твердых сплавов | 2015 |

|

RU2612886C2 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОБОРИДНЫХ КОМПОЗИЦИОННЫХ ПОРОШКОВ МОЛИБДЕНА ИЛИ ВОЛЬФРАМА | 2010 |

|

RU2455377C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ТУГОПЛАВКИХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2068320C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СОСТАВ ПАСТЫ ДЛЯ ТОЛСТОПЛЕНОЧНОГО РЕЗИСТОРА | 2016 |

|

RU2658644C2 |

Изобретение относится к порошковой металлургии, в частности к способам приготовления смеси порошков для последующего изготовления из смеси изделий, и может быть использовано в машиностроении, атомной и химической промышленности. Описан способ приготовления смеси из частиц различного гранулометрического и/или химического состава, в котором частицы различного гранулометрического и/или химического состава получают из отдельных источников путем их диспергирования в рабочей среде импульсами электрического тока, для чего каждый соответствующий источник частиц размещают над емкостью или в емкости с рабочей средой, при этом в процессе получения частиц осуществляют их укладку, по сути представляющую собой процесс смешивания частиц, а требуемое распределение частиц различного гранулометрического и/или химического состава и соотношение между ними получают путем подачи на каждый источник частиц определенного количества импульсов в единицу времени и вкладываемой в импульс энергии. Технический результат: получение смеси повышенной однородности, которая включает частицы с заданным гранулометрическим и/или химическим составом, а также с заданной концентрацией. 7 з.п. ф-лы, 2 ил., 3 пр.

1. Способ приготовления смеси из частиц различного гранулометрического и/или химического состава, характеризующийся тем, что частицы различного гранулометрического и/или химического состава получают из отдельных источников путем их диспергирования в рабочей среде импульсами электрического тока, для чего каждый соответствующий источник частиц размещают над емкостью или в емкости с рабочей средой, при этом в процессе получения частиц осуществляют их укладку, по сути представляющую собой процесс смешивания частиц, а требуемое распределение частиц различного гранулометрического и/или химического состава и соотношение между ними получают путем подачи на каждый источник частиц определенного количества импульсов в единицу времени и вкладываемой в импульс энергии.

2. Способ по п. 1, отличающийся тем, что количество импульсов в единицу времени и вкладываемую в импульс энергию для получения частиц, являющихся преобладающими в смеси и для любых других i-ых частиц, определяют в соответствии с зависимостями:

и

и

где:

m0, mi - требуемые концентрации преобладающих и i-ых частиц;

f0, fi - количество импульсов в единицу времени для получения преобладающих и i-ых частиц;

q0, qi - мощность, вкладываемая в импульс, для получения преобладающих и i-ых частиц;

П0, Пi - табличные значения эрозионной стойкости материалов источников преобладающих и i-ых частиц.

3. Способ по п. 1, отличающийся тем, что при получении частиц того же химического состава, что и материалы источников частиц, в качестве рабочей среды используют инертную среду.

4. Способ по п. 3, отличающийся тем, что в качестве инертной среды используют вакуум, газовую среду или жидкость.

5. Способ по п. 1, отличающийся тем, что при получении частиц оксидов, карбидов, нитридов металлов в качестве рабочей среды используют соответствующую среду, позволяющую получать частицы упомянутых материалов.

6. Способ по п. 5, отличающийся тем, что в качестве среды, позволяющей получать частицы оксидов, карбидов, нитридов металлов, используют газовую среду или

жидкость.

7. Способ по п. 1, отличающийся тем, что укладку частиц осуществляют в сосуд, установленный на дне емкости.

8. Способ по п. 1, отличающийся тем, что емкость в процессе получения частиц перемещают относительно источника частиц путем ее вращения вокруг вертикальной оси, поступательным движением или комбинацией этих движений.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ В ЖИДКОЙ ИНЕРТНОЙ СРЕДЕ | 2013 |

|

RU2545976C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2048277C1 |

| US 20070209477 A1, 09.13.2007 | |||

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ КОМПОНЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2271243C1 |

Авторы

Даты

2017-04-18—Публикация

2016-05-19—Подача