Изобретение относится к области порошковой металлургии и может быть использовано для получения порошковой смеси быстрорежущей стали из порошковых компонентов.

Известен способ получения порошковой смеси быстрорежущей стали при помощи смешивания распыленного порошка быстрорежущей стали марки AISI М2 с порошком нитрида ванадия в планетарной мельнице [Chen, N., Luo, R., Xiong, H., & Li, Z. (2019). Dense M2 high speed steel containing core-shell MC carbonitrides using high-energy ball milled M2/VN composite powders. Materials Science and Engineering: A, 138628. doi:10.1016/j.msea.2019.138628].

Обработка в планетарной мельнице проводилась в течение 2, 4, 8, 16 и 28 ч при соотношении мелющих тел к порошку 20 к 1 и скорости вращения 300 об/мин в барабанах, заполненных аргоном. После этого проводилось смешивание полученного порошкового материала с коллоидным графитом и с растворенным в этаноле полиэтиленгликолем в течение 2 ч при скорости вращения 150 об/мин для гомогенизации порошка. Далее проводилась сушка порошка в вакууме при 80°С в течение 8 ч. Конечной операцией являлось просеивание через сита размером ячейки 75 мкм. В итоге получаются порошки со структурой, в которой равномерно распределены мелкоразмерные карбиды и нитрид ванадия.

Недостатком данного способа является долгое время обработки порошков быстрорежущей стали и нитрида ванадия, и дополнительные процессы для гомогенизации и сушки порошка, а также необходимость просеивания порошка.

Известен способ получения порошковых сталей, в том числе порошковой смеси быстрорежущей стали твердофазным микросмешиванием (Патент US 5328500 A, опубл. 12.07.1994 г.).

В качестве исходных материалов в данном аналоге используются распыленный порошок железа и легирующие элементы, как в виде чистых металлических порошков, так и в виде карбидов. Также возможно добавление, к примеру, оксида алюминия в качестве упрочняющей добавки. Практический весь ванадий при данном методе вводится в виде карбида. Источником углерода также выступают в основном карбиды. При этом смешивание приводит не к гомогенизации всей порошковой смеси, а к механическому сплавлению частиц.

Недостатком данного способа является необходимость удаления свободного углерода и оксидов из исходных порошков, так как вероятно, частицы графита могут оказывать смазывающее действие и предотвращать механическое сплавление частиц, и привести к уменьшению размера частиц, что уменьшает насыпную плотность и текучесть порошка. Также невозможно применение феррованадия в качестве источника ванадия.

Наиболее близким аналогом (прототипом) изобретения является способ получения механосинтезированного порошка быстрорежущей стали (P. Matteazzi, F. Wolf. Mecha-nomaking of high speed steel AISI M2 powders fabrication. - Materials Science and Engineering: A, Volume 246, Issues 1-2, 1998. P.235-243. ISSN 0921-5093, https://doi.org/10.1016/S0921-5093(97)00748-X), который получается в ходе обработки смеси элементарных порошков железа, кремния, марганца, хрома, молибдена, ванадия, вольфрама и графита в планетарной мельнице.

Недостатками способа являются:

- большое время обработки порошковой смеси, которое составляет 14 часов,

- неоптимальное соотношение мелющих шаров планетарной мельницы и порошковой смеси, которое составляет 14:1,

- необходимость заполнения барабанов планетарной мельницы аргоном,

- применение в смеси элементарных порошков графита вместо сажи в качестве источника углерода.

Подобные недостатки ограничивают производительность способа - прототипа, а также могут приводить к большому намолу материала, из которого изготовлены барабан и мелющие тела, что становится причиной присутствия практически неотделимых примесей в порошке. Кроме того в данном способе в смеси наблюдаются включения размером до 1000 мкм, что в итоге требует дополнительного фракционирования порошка. Как результат, технологическая цепочка способа усложняется и требует еще больше времени.

Изделие, полученное из порошка, произведенного данным методом, может иметь анизотропию свойств по вышеперечисленным причинам. Большую однородность можно достичь длительным отжигом, но подобная термическая обработка дополнительно усложнит способ, а также может привести к росту зерен.

Технический результат изобретения заключается в повышении производительности способа при одновременном упрощении технологии его проведения в планетарной мельнице путем сокращения времени обработки, уменьшения соотношения мелющих шаров и порошковой смеси и исключения применения защитной атмосферы, а также в повышении однородности состава получаемого порошка.

Указанный технический результат достигается следующим образом.

Способ получения порошковой смеси быстрорежущей стали включает приготовление исходной смеси элементарных порошков при следующем соотношении компонентов, масс. %:

При этом размер частиц порошка железа составляет 120 - 200 мкм, размер частиц порошков вольфрама, сажи, молибдена, феррованадия и хрома составляет 1-90 мкм.

Затем проводят загрузку исходной смеси элементарных порошков в стальной барабан планетарной мельницы с размольными телами в виде стальных шаров диаметром 6, 8 и 10 мм в соотношении 2:3:5 соответственно при соотношении их массы к массе исходной смеси элементарных порошков 10:1 и смешивают при скорости 750 - 800 об/мин в течение 15-45 мин.

При этом в исходную смесь элементарных порошков дополнительно вводят кобальт в количестве не более 8 масс. %.

Кроме того размер частиц элементарного порошка железа обеспечивают путем просеивания через сито размером ячейки 200-мкм, а размер частиц элементарных порошков вольфрама, сажи, молибдена, феррованадия, хрома и кобальта обеспечивают путем просеивания через сито размером ячейки 90 мкм

Также объем барабана планетарной мельницы составляет 1 л.

Изобретение осуществляется следующим образом.

В способе получают порошок с гранулометрическим составом, представленным основной фракцией 1-30 мкм, который не течет и имеет низкую насыпную плотность, а также прессуется при холодном прессовании и спекается при температуре 1100 - 1200°С с образованием жидкой фазы, что обеспечивает высокую плотность конечным заготовкам.

Феррованадий, являющийся компонентом исходной смеси элементарных порошков, является как источником ванадия, так и источником марганца и кремния, что улучшает диффузию данных элементов за счет большего коэффициента диффузии, чем в случае с применением элементарных порошков, также феррованадий дешевле порошка ванадия, что удешевляет способ.

Кобальт, добавляют до 8 масс. % в зависимости от получаемой марки быстрорежущей стали, так в сталях марки Р6М5К5 и Р12М3Ф2К8 кобальт сдержится в количестве 5 и 8 масс. % соответственно, а в стали марки Р6М5 кобальта не содержится.

В изобретении в результате механического легирования образуются карбиды и твердые растворы на основе железа. За счет малого размера частиц и их сложной формы полученные порошки имеют низкую насыпную плотность и не текут.

Такие порошки уплотняются холодным и горячим прессованием, а благодаря активации порошка, при спекании заготовок протекает жидкофазное спекание при температурах 1100 - 1200°С, что обеспечивает получение высокой плотности заготовок. В результате структура заготовок состоит из мелких зерен, в которых равномерно распределены карбиды. Карбиды также имеют малые размеры и придают высокую твердость и прочность за счет механизма дисперсного упрочнения.

Таким образом в результате обработки порошков предложенным способом образуется однородный мелкодисперсный порошок, который уплотняется и формуется при прессовании и заготовки из которого имеют меньшую температуру спекания, за счет чего при относительно низких температурах возможно обеспечение высокой плотности заготовок.

Пример 1.

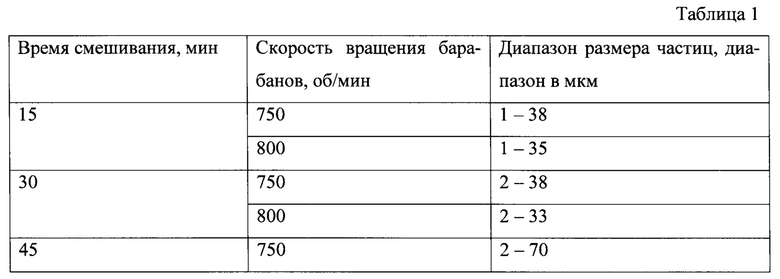

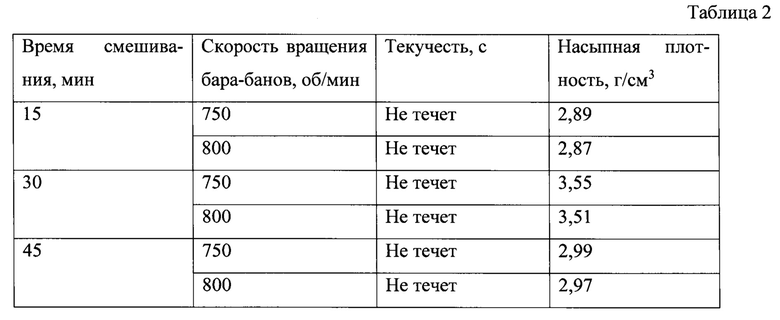

Состав исходной смеси элементарных порошков, мас. %: вольфрам - 6, молибден -5, кобальт - 5, хром - 4; феррованадий марки ФВд50У0,5 - 4; сажа - 0,9; железо - остальное. Обработка порошковой смеси проводилась в планетарной центробежной мельнице при скорости вращения барабанов 800 об/мин в течение 15-45 мин. Средний гранулометрический состав полученного порошка быстрорежущей стали марки Р6М5К5 представлен фракцией 1-30 мкм. В таблице 1 показана зависимость основного диапазона размера частиц порошковой смеси порошковой быстрорежущей стали Р6М5К5 от времени механического легирования.

В таблице 2 показана зависимость текучести и насыпной плотности порошковой смеси порошковой быстрорежущей стали Р6М5К5 от времени механического легирования.

При спекании заготовок из данной порошковой смеси при 1100 - 1200°С наблюдается частичное оплавление заготовок. Пример 2.

Состав исходной смеси элементарных порошков, мас. %: вольфрам - 6; молибден -5; хром - 4; феррованадий марки ФВд50У 0,5 - 4; сажа - 0,9; железо - остальное. Обработка порошковой смеси проводилась в планетарной центробежной мельнице при скорости вращения барабанов 800 об/мин в течение 15-45 мин. Средний гранулометрический состав полученного порошка быстрорежущей стали марки Р6М5 представлен фракцией 1-30 мкм. В таблице 3 показана зависимость основного диапазона размера частиц порошковой смеси порошковой быстрорежущей стали Р6М5 от времени механического легирования.

В таблице 4 показана зависимость текучести и насыпной плотности порошковой смеси порошковой быстрорежущей стали Р6М5 от времени механического легирования.

При спекании заготовок из данной порошковой смеси при 1100 - 1200°С наблюдается частичное оплавление заготовок. Пример 3.

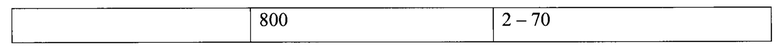

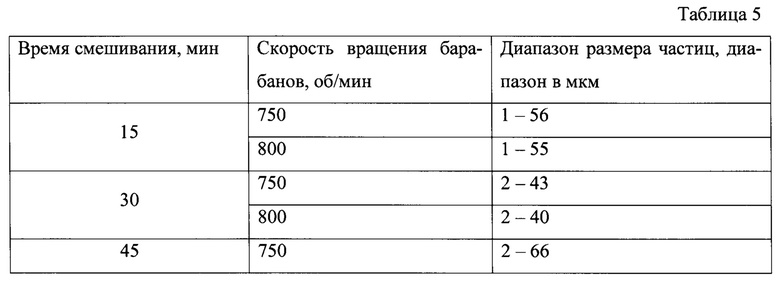

Состав исходной смеси элементарных порошков, мас. %: вольфрам - 12; молибден -3; хром - 4; кобальт - 8; феррованадий марки ФВд50У0,5 - 4; сажа - 1; железо - остальное. Обработка порошковой смеси проводилась в планетарной центробежной мельнице при скорости вращения барабанов 800 об/мин в течение 15-45 мин. Средний гранулометрический состав полученного порошка быстрорежущей стали марки Р12М3Ф2К8 представлен фракцией 1-30 мкм. В таблице 5 показана зависимость основного диапазона размера частиц порошковой смеси порошковой быстрорежущей стали Р12М3Ф2К8 от времени механического легирования.

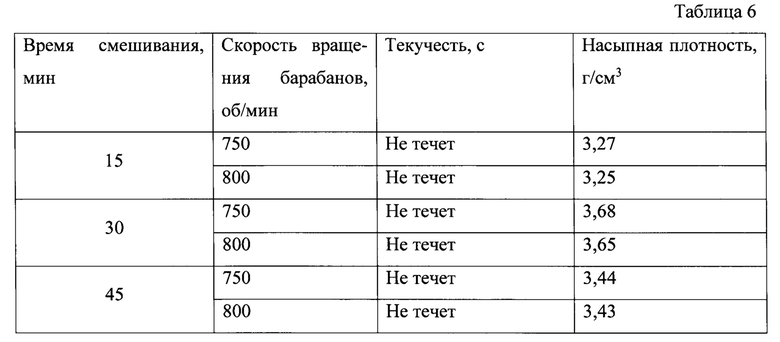

В таблице 6 показана зависимость текучести и насыпной плотности порошковой смеси порошковой быстрорежущей стали Р6М5К5 от времени механического легирования.

При спекании заготовок из данной порошковой смеси при 1100 - 1200°С наблюдается частичное оплавление заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 2014 |

|

RU2564764C1 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| Композиционный материал и способ его изготовления | 2022 |

|

RU2772480C1 |

| ВАЛОК ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2012 |

|

RU2609115C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЁННЫХ МАГНИТОТВЁРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2534473C1 |

| ИМИТАТОР ГРАНУЛ ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2248053C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ ОТВЕТСТВЕННОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2701232C1 |

| ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ ХОЛОДНЫХ РАБОТ | 2004 |

|

RU2270879C2 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2000 |

|

RU2194792C2 |

Изобретение относится к области порошковой металлургии, а именно к получению порошковой смеси быстрорежущей стали. Осуществляют приготовление исходной смеси элементарных порошков вольфрама, молибдена, хрома, железа, феррованадия, кобальта и сажи при следующем соотношении компонентов, мас.%: вольфрам 6,0-12,0, сажа 0,9-1,0, молибден 3,0-5,0, феррованадий 4,0-4,2, хром 4,0-4,2, кобальт до 8,0, железо – остальное. Смесь загружают в стальной барабан планетарной мельницы с размольными телами в виде стальных шаров и осуществляют смешивание. Размер частиц порошка железа составляет 120-200 мкм, размер частиц порошков вольфрама, сажи, молибдена, феррованадия, кобальта и хрома составляет 1-90 мкм. При этом используют стальные шары диаметром 6, 8 и 10 мм в соотношении 2:3:5 соответственно при соотношении их массы и массы исходной смеси элементарных порошков 10:1. Смешивание осуществляют при скорости 750-800 об/мин в течение 15-45 мин. Обеспечивается повышение производительности способа при одновременном упрощении технологии его проведения в планетарной мельнице путем сокращения времени обработки, уменьшения соотношения мелющих шаров и порошковой смеси и исключения применения защитной атмосферы, а также обеспечивается повышение однородности состава получаемого порошка. 2 з.п. ф-лы, 6 табл., 3 пр.

1. Способ получения порошковой смеси быстрорежущей стали, включающий приготовление исходной смеси элементарных порошков вольфрама, молибдена, хрома и железа, ее последующую загрузку в стальной барабан планетарной мельницы с размольными телами в виде стальных шаров и смешивание, отличающийся тем, что исходная смесь элементарных порошков дополнительно содержит сажу, феррованадий и кобальт при следующем соотношении компонентов, мас.%:

при этом размер частиц порошка железа составляет 120-200 мкм, размер частиц порошков вольфрама, сажи, молибдена, феррованадия, кобальта и хрома составляет 1-90 мкм, причем используют стальные шары диаметром 6, 8 и 10 мм в соотношении 2:3:5 соответственно при соотношении их массы и массы исходной смеси элементарных порошков 10:1, а смешивание осуществляют при скорости 750-800 об/мин в течение 15-45 мин.

2. Способ по п. 1, отличающийся тем, что размер частиц элементарного порошка железа обеспечивают путем просеивания через сито размером ячейки 200 мкм, а размер частиц элементарных порошков вольфрама, сажи, молибдена, феррованадия, хрома и кобальта обеспечивают путем просеивания через сито размером ячейки 90 мкм.

3. Способ по п. 1, отличающийся тем, что используют планетарную мельницу с объемом барабана 1 л.

| Matteazzi P | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Materials Science and Engineering | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| CN 110735075 A, 31.01.2020 | |||

| CN 106811653 A, 09.06.2017 | |||

| US 5328500 A1, 12.07.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО СТАЛЬНОГО МАТЕРИАЛА, СТАЛЬ, ПОЛУЧЕННАЯ СПЕКАНИЕМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2000 |

|

RU2251470C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

Авторы

Даты

2023-07-05—Публикация

2022-06-10—Подача