Изобретение относится к строительству, а именно к приготовлению бетонных смесей для сборных и монолитных изделий и конструкций.

Известен способ приготовления бетонной смеси с использованием золы ТЭС путем перемешивания в скоростном смесителе цемента, воды, добавки ПАВ и 60-80% мелкого заполнителя, с последующим перемешиванием в низкоскоростном смесителе полученной смеси, крупного заполнителя, остального мелкого заполнителя и золы ТЭС (Ав.св.СССР N 1747429, C 04 B 40/00. Тахиров М.К. Способ приготовления бетонной смеси. Бюл. N 26, 1992).

Недостатком данного способа является то, что он требует больших материальных затрат на техническое перевооружение большинства бетоносмесительных узлов, не оснащенных высокоскоростными смесителями, что сдерживает практическое использование данного способа на действующих предприятиях.

Наиболее близким к предлагаемому изобретению является способ приготовления бетонной смеси, согласно которому в обычных низкоскоростных смесителях гравитационного или принудительного действия осуществляют двухстадийное перемешивание компонентов.

Способ включает предварительное перемешивание песка, щебня с 40-60% воды затворения в течение 3-4 мин и добавки 40-45% раствора пластификатора в количестве 5-9% массы цемента, добавление цемента, дополнительное перемешивание и введение остальной части воды затворения (Патент РФ N 2028279, C 04 B 28/03, C 04 B 40/00. Питерский А.М. и др. Способ приготовления бетонной смеси. Бюл. N 4, 1995 г.).

Данный способ не обеспечивает достаточной удобоукладываемости бетонной смеси и прочности на растяжение.

Задачей изобретения является повышение удобоукладываемости бетонной смеси, а также увеличение прочности на растяжение.

Поставленная задача достигается тем, что в способе, включающем предварительное перемешивание заполнителей с частью воды затворения и добавкой, в качестве добавки используют в количестве 2-5% от массы цемента нитратнитритно-щелочную воду (ННЩВ), являющуюся отходом катализаторного производства и содержащую в мас.% 26-30 нитрата натрия, 6-8 нитрита натрия, 3-5 каустической соды, остальное - до 100% вода.

Улучшение удобоукладываемости можно объяснить тем, что в процессе предварительной обработки заполнителя поверхность его частично сглаживается за счет истирания слабых кромок шлаковых зерен.

Прочность золошлакобетона на растяжение повышается за счет улучшения сцепления цементного камня с поверхностью золошлакового заполнителя и разрушения самых слабых зерен заполнителя во время предварительной обработки.

По предложенному способу смесь готовили в две стадии: на первой стадии в смеситель загружали золошлаковый заполнитель из расчета 1665 кг/м3 с частью воды затворения (от 60 до 90% от общего ее расхода 204 кг/м3 и добавкой нитратнитритно-щелочной воды (от 1,5 до 6% от массы цемента) и перемешивали в течение 2-2,5 мин. На второй стадии в смеситель загружали цемент М500 из расчета 310 кг/м3, добавляли остальную воду (10-40%) и дополнительно перемешивали в течение 1 мин.

Предложенный способ проверяли в лабораторных условиях. Для приготовления бетонной смеси использовали в качестве вяжущего портландцемент марки 500 Новороссийского завода "Октябрь". В качестве заполнителя использовали золошлаковую смесь из отвалов Новочеркасской ГРЭС, испытания которой проводили в соответствии с требованиями ТУ-67-04-81-83 "Бетон на заполнителе из золошлаковой смеси НГРЭС". Зерновой состав характеризуется содержанием трех фракций: 3-20 мм - 38%, 0,315 - 5 мм - 43%, менее 0,315 мм - 19%. Насыпная масса высушенной золошлаковой смеси составляет 1450 кг/м3. Содержание соединений серы в пересчете на SO3 составляет 0,3%, содержание несгоревшего топлива в пылевидной части золошлаковой смеси 11,44%, в шлаке 2,81. Для затворения бетонных смесей использовали водопроводную воду. В качестве добавки применяли нитратнитритно-щелочной отход катализаторного производства Новочеркасского завода синтетических продуктов, содержащий в мас.% 28 нитрата натрия, 7 нитрата натрия, 4 каустической соды, остальное - до 100% вода.

В качестве исходного был принят подобранный состав (состав) золошлакобетона марки 200 (класса B15) с расходом материалов в кг/м3: цемента - 310, воды 204 л, золошлаковой смеси - 1665. Удобоукладываемость исходной золошлакобетонной смеси при обычном одностадийном приготовлении составляла 3 см осадки стандартного конуса. Для определения прочности на растяжение проводили испытания образцов кубов с ребром 100 мм в возрасте 28 сут. нормального твердения методом раскалывания в положении "на ребро" по известной методике (см. , например, Лешинский М.Ю. Испытание бетона. Справочное пособие. - М., "Стройиздат", 1980, с. 93-94). Для получения сравнительных данных бетонные смеси на золошлаковых заполнителях готовили обычным одностадийным способом по патенту РФ N 2028279, принятым в качестве прототипа, а также по предложенному способу.

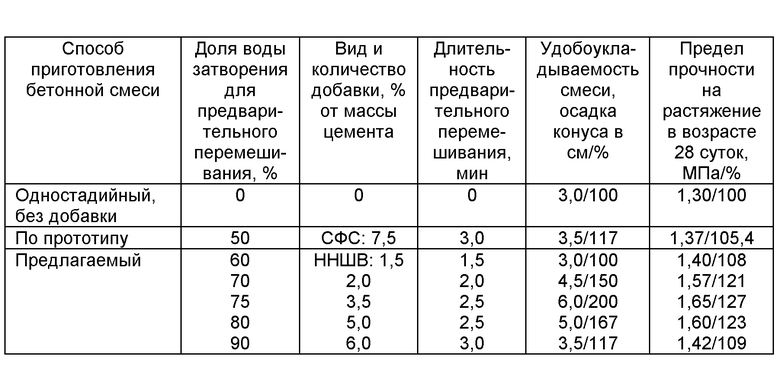

Результаты испытаний представлены в таблице. Как видно из приведенных в таблице данных, приготовление бетонной смеси на золошлаковых заполнителях по предложенному способу, заключающемуся в предварительно перемешивании заполнителей в течение 2-2,5 мин с 70-80% воды затворения и добавкой отхода катализаторного производства - нитратнитритно-щелочной воды в количестве 2-5% от массы цемента, существенно улучшает удобоукладываемость смеси и повышает прочность золошлакобетона на растяжение.

Технология приготовления бетонной смеси по предложенному способу не требует переоснащения действующих бетоносмесительных узлов, так как может осуществляться на существующем оборудовании. Поскольку нитратнитритно-щелочная вода является промышленным отходом, использование ее в качестве добавки по предложенному способу позволяет утилизировать указанный отход и получать дополнительный эффект за счет снижения затрат на мероприятия по защите окружающей среды от загрязнения производственными отходами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2361848C2 |

| Способ приготовления бетонной смеси | 2022 |

|

RU2780905C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2548263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2002 |

|

RU2228317C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2559236C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2552263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2017 |

|

RU2656298C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2558830C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2714895C1 |

Изобретение относится к приготовлению бетонных смесей для сборных и монолитных изделий и конструкций с использованием в качестве заполнителей золошлаковых отходов тепловых электростанций. Способ приготовления бетонной смеси включает предварительное перемешивание в течение 2-2,5 мин заполнителей с 70-80% воды затворения и добавкой 2,5% от массы цемента нитратнитритно-щелочной воды, являющейся отходом катализаторного производства и содержащей, мас. %: 26-30 нитрата натрия, 6-8 нитрита натрия, 3-5 каустической соды, остальное - до 100% вода, последующее введение цемента и дополнительное перемешивание всех компонентов в течение 1 мин. Технический результат изобретения - повышение удобоукладываемости бетонной смеси, увеличение прочности на растяжение. 1 з.п.ф-лы, 1 табл.

Нитрат натрия - 26 - 30

Нитрит натрия - 6 - 8

Каустическая сода - 3 - 5

Вода - Остальное

а дополнительное перемешивание всех компонентов осуществляют в течение 1 мин.

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2028279C1 |

| Способ приготовления бетоннойСМЕСи | 1979 |

|

SU835985A1 |

| Способ приготовления бетонной смеси | 1986 |

|

SU1397421A1 |

| Способ приготовления бетонной смеси | 1989 |

|

SU1715784A1 |

| Способ приготовления легкобетонной смеси | 1991 |

|

SU1801960A1 |

| Способ экстракционно-вольтамперометрического определения этиленбисдитиокарбамата цинка (цинеба) | 1986 |

|

SU1377708A1 |

Авторы

Даты

2000-11-10—Публикация

1999-02-16—Подача