Изобретение относится к испытательной технике, в частности к определению прочности сцепления клееполимерных дисперсно наполненных самотвердеющих композиционных материалов с металлической подложкой.

Известен способ определения адгезионной прочности соединения полимерных материалов путем проведения испытаний на сдвиг, реализуемый воздействием на них растягивающей нагрузки при помощи типовых машин для испытаний на растяжение (ГОСТ 55403 - 2013) [1]. Этот способ предусматривает наличие гидроизоляционной прокладки между испытуемым материалом и подложкой, что не позволяет определить истинную прочность сцепления композита с основным материалом. Метод и устройство разработаны применительно к исследованиям дорожных покрытий и весьма ограничены при исследовании систем с непосредственным контактом «клееполимерное покрытие - металлическая подложка». При испытаниях по данному способу определение касательных напряжений, характеризующих адгезионную прочность, вряд ли возможно из-за высокой вероятности разрушения места крепления. Либо в конструкцию крепления нужно вносить определенные изменения. Еще одним отрицательным моментом следует считать необходимость создания формы для образования покрытия на поверхности подложки. Вышеизложенные факторы в значительной мере затрудняют использование такого способа для проведения испытаний на адгезионную прочность клееполимерных дисперсных композитов, выполняющих роль покрытий. Вызывает серьезное сомнение и точность оценки адгезионных свойств материала покрытия вследствие наличия внецентренного растяжения опытного образца.

В качестве прототипа выбран способ, согласно которому на часть поверхности цилиндрического тела (подложки) наносят слой изучаемого материала и производят продавливание его через матрицу с использованием разрывных машин (Хасуи А., Моригаки О. Наплавка и напыление / Пер. с яп. Х12 В.Н. Попова; Под ред. B.C. Степина, Н.Г. Шестеркина. - М.: Машиностроение. 1985. - 240 с., с ил.) [2]. Прочность сцепления покрытия с подложкой оценивается по напряжению сдвига, определяемого как отношение нагрузки нарушающей контакт к площади этого контакта.

Этот способ имеет существенные недостатки. В первую очередь, это технологическая сложность формирования покрытия в виде кругового кольца (втулки) относительно большой длины и диаметра. В случае не соблюдения этого условия сформированный материал может разрушиться ввиду гетерогенности структуры дисперсного композита даже при незначительных силовых воздействиях. А незначительная площадь контакта не обеспечит всю многогранность процессов, происходящих при его нарушении. Во вторых, для обеспечения качественных испытаний необходима высокая точность обработки сопрягаемых деталей, а для нанесения клееполимерной композиции нужно предварительно изготавливать кольцевую форму на цилиндрическом образце. Несоблюдение высокой точности обработки приведет к неконтролируемому изгибу, что отрицательно скажется на получаемых результатах. Кроме этого, после полимеризации исследуемого состава необходимо проведение обработки покрытия точением. Таким образом, техническая сложность подготовки опытных образцов, необходимая для получения достоверных результатов, затрудняет использование этого способа определения адгезионной прочности клееполимерных дисперсных композитов. Немаловажным фактором при формировании подобных композитов является оседание частиц наполнителя под действием силы тяжести, что вообще не может быть учтено в прототипе и не позволяет обеспечить качественное проведение испытаний с получением достоверных данных.

Целью изобретения является создание универсального и простого способа проведения испытаний на адгезионную прочность клееполимерных дисперсных композитов, обеспечивающего высокое качество проведения исследований и достоверность полученных результатов.

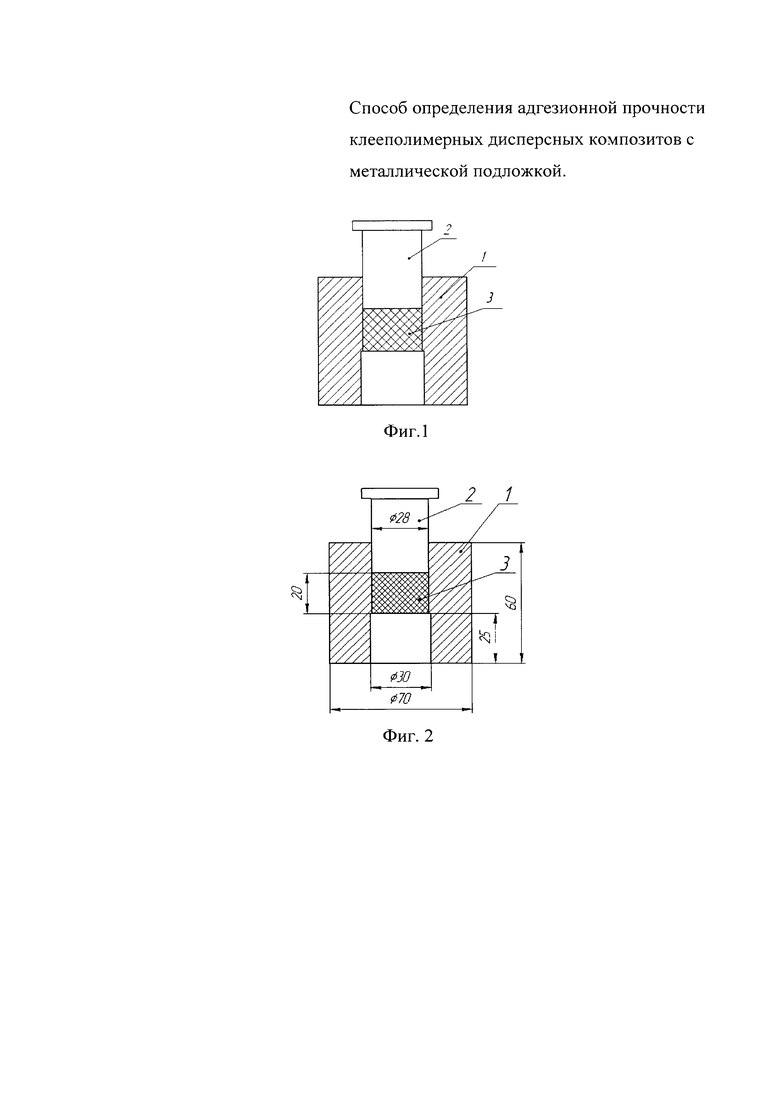

Для достижения поставленной цели используется устройство, которое отличается простотой конструкции и изготовления и состоит из двух деталей: матрицы 1 и пуансона 2 (фиг. 1). Матрица изготавливается из металлического сплава и представляет собой цилиндр со ступенчатым отверстием, верхняя часть которого имеет меньший диаметр по сравнению с нижней частью. В верхней области отверстия осуществляется формирование дисперсного клеевого состава. Геометрические параметры области контакта должны иметь площадь соприкосновения «покрытие - подложка», достаточную для полного учета влияния дисперсных частиц наполнителя на адгезионную прочность с учетом их осаждения и реализации всех факторов, присущих процессу нарушения этой прочности. Т.е. высота и диаметр полимеризовавшегося материала относительно велики. Величина диаметра отверстия дает возможность получать поверхность с заданной шероховатостью и различными профилями, что позволяет обеспечивать максимально полное изучение влияния состояния поверхности на уровень адгезии. Формирование покрытия 3 (фиг. 1) не вызывает никаких трудностей технического и технологического порядка. Для удержания формируемого материала, находящегося в жидкой фазе, отверстие со стороны его нижней части заполняется легко удаляемым после затвердевания композита материалом (например, пластилином). Способ и устройство позволяют формировать полимерный материал любого состава и строения. Выполнение нижнего отверстия большего диаметра обусловлено тем, что при продавливании образца опытного материала обеспечивается его беспрепятственное удаление. Размеры матрицы должны исключать ее деформирование, в противном случае эксперимент будет не действительным. Шток изготавливается из стали и имеет цилиндрическую ступенчатую форму. Верхняя часть имеет больший диаметр, чем непосредственно продавливающая часть, для обеспечения равномерного распределения нагрузки и увеличения площади контакта силового механизма с верхней поверхностью штока. Длина пуансона должна быть достаточной, чтобы осуществить полное выдавливание опытного материала. Наряду с этим его диаметр и высота выбираются из условия соблюдения прочностных показателей - отсутствия пластического деформирования и нарушения жесткости. Подвижное сопряжение поверхностей пуансона и отверстия не требует чрезмерно высокой точности изготовления, то есть достаточно чистового точения.

Заявленный способ осуществляется в три этапа: первый - изготовление матрицы и пуансона; второй - формирование композиционного материала во внутренней части матрицы; третий - непосредственно проведение испытаний. Каждый из этих этапов слагается из определенных операций. Изготовление матрицы и пуансона производится точением и сверлением в соответствии с размерами по чертежу. Внутренняя поверхность, где формируется композит, обрабатывается точением в соответствии с поставленными задачами (заданные шероховатость и профиль). Второй этап - после изготовления матрицы и пуансона производят формирование объема испытуемого материала. Для этого нижняя часть отверстия заполняется легкоудаляемым материалом до нижнего обреза его верхней части. Подготавливается клееполимерная композиция заданного состава, и в жидком состоянии она заливается в полость верхней части отверстия согласно установленной высоте. После полимеризации композиции опорный материал удаляется. Третий этап - проведение испытаний осуществляется при собранных матрице и пуансоне путем выдавливания сформированного материала с помощью разрывной машины, обеспечивающей нагрузку сдвига. По установленной разрушающей нагрузке путем ее деления на площадь контакта определяется предельное напряжение сдвига.

Сопоставительный анализ заявляемого решения с прототипом показывает, что предлагаемый способ отличается от известного тем, что адгезионная прочность, характеризуемая напряжением сдвига, определяется путем продавливания пуансоном сформированного во внутренней ступенчатой полости матрицы опытного дисперсного композита. Предлагаемый способ не требует наличия сложных технических операций при подготовке образца и проведении исследований, что имеет место в прототипе. Кроме этого, рассматриваемый метод позволяет учитывать всю совокупность факторов, влияющих на адгезионную прочность. Особенно такого, как способность к оседанию частиц наполнителя, что принципиально невозможно при испытаниях по способу, описанному в прототипе.

Таким образом, заявленный способ соответствует критерию изобретения «новизна».

Техническое решение (Хасуи А., Моригаки О. Наплавка и напыление / Пер. с яп. Х12 В.Н. Попова; Под ред. B.C. Степина, Н.Г. Шестеркина. - М.: Машиностроение. 1985. - 240 с., с ил.) [2] подразумевает формирование опытного материала на поверхности пуансона, в предлагаемом же способе формирование композита осуществляется во внутренней ступенчатой полости матрицы, и сдвиг происходит за счет перемещения пуансона при силовом воздействии на него, что позволяет сделать вывод о его соответствии критерию «существенные отличия».

На фиг. 1 представлено устройство (приспособление) для проведения испытаний на адгезионную прочность клееполимерных дисперсных композитов, где

1 - матрица;

2 - пуансон;

3 - клееполимерный дисперсный композит.

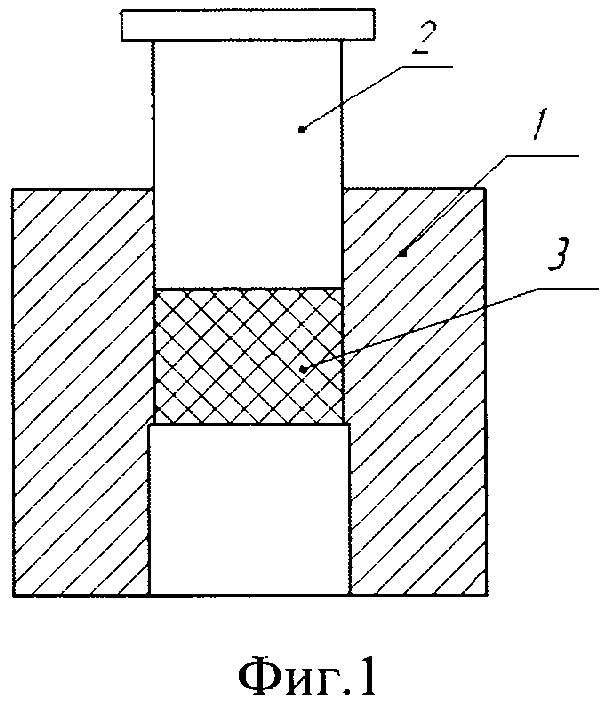

На фиг. 2 представлен чертеж приспособления для проведения испытаний композитов с эпоксидной основой и наполнителем из кварцевого песка природного происхождения, где

1 - матрица, изготовленная из стали;

2 - пуансон;

3 - эпоксидно-песчаный композит.

При помощи данного способа проводилось определение концентрации и дисперсности песка в композите, обеспечивающих максимальное значение напряжения сдвига в области его контакта с внутренней поверхностью матрицы. Всего исследовалось 5 составов с 4-мя вариациями дисперсности частиц. Размеры матрицы, при отсутствии ее деформации, составляют (фиг. 2): высота - 60 мм, толщина стенок минимальная - 20 мм, максимальная 21 мм. Внутренний диаметр отверстия, где формируется опытный материал, 28 мм. Диаметр нижней части отверстия 30 мм, что создает условие для беспрепятственного удаления композита. Высота сформированного опытного материала - 20 мм и его диаметр 28 мм - обеспечивают площадь его контакта с металлической поверхностью, которая позволяет учитывать всю совокупность факторов, определяющих величину адгезионной прочности. Силовое воздействие на пуансон осуществлялось при помощи разрывной машины, входящей в исследовательский комплекс МИ20УМТ.

Источники информации

1. ГОСТ 55403 - 2013.

2. Хасуи А., Моригаки О. Наплавка и напыление / Пер. с яп. X12 В.Н. Попова; Под ред. B.C. Степина, Н.Г. Шестеркина. - М.: Машиностроение. 1985. - 240 с., с ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА АДГЕЗИОННУЮ ПРОЧНОСТЬ ДИСПЕРСНОНАПОЛНЕННЫХ КОМПОЗИТОВ НА КЛЕЕВОЙ САМОТВЕРДЕЮЩЕЙ ОСНОВЕ | 2018 |

|

RU2696065C1 |

| СПОСОБ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА АДГЕЗИОННУЮ ПРОЧНОСТЬ КЛЕЕПОЛИМЕРНЫХ ДИСПЕРСНО-АРМИРОВАННЫХ КОМПОЗИТОВ | 2019 |

|

RU2723965C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ КЛЕЕПОЛИМЕРНЫХ ДИСПЕРСНЫХ САМОТВЕРДЕЮЩИХ КОМПОЗИТОВ | 2018 |

|

RU2696063C1 |

| УСТРОЙСТВО ДЛЯ СРАВНИТЕЛЬНЫХ УСКОРЕННЫХ ИСПЫТАНИЙ МАТЕРИАЛОВ С РАЗЛИЧНЫМИ СВОЙСТВАМИ НА СТОЙКОСТЬ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ В НЕ ЖЕСТКО ЗАКРЕПЛЕННОМ АБРАЗИВЕ | 2017 |

|

RU2672791C1 |

| СТРЕЛЬЧАТАЯ ЛАПА КУЛЬТИВАТОРА ДЛЯ ВЫСЕВА СЕМЯН | 2017 |

|

RU2652839C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| СПОСОБ ПРОВЕДЕНИЯ УСКОРЕННЫХ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ ПОЛИМЕРНЫХ САМОТВЕРДЕЮЩИХ ДИСПЕРСНО-УПРОЧНЕННЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ В НЕ ЖЕСТКО ЗАКРЕПЛЕННОМ АБРАЗИВЕ | 2016 |

|

RU2650047C1 |

| Способ изготовления и восстановления отвалов различного назначения | 2014 |

|

RU2664492C2 |

| ШТАМПОСВАРНОЙ ПЛУЖНЫЙ ЛЕМЕХ ПОВЫШЕННОЙ СТОЙКОСТИ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ | 2015 |

|

RU2601211C2 |

| ИЗНОСОСТОЙКИЙ ПЛУЖНЫЙ ЛЕМЕХ | 2019 |

|

RU2695867C1 |

Изобретение относится к испытательной технике и может быть использовано для определения прочности сцепления клееполимерных дисперсно наполненных самотвердеющих композиционных материалов различного строения и состава с металлической подложкой. Адгезионная прочность, характеризуемая напряжением сдвига, определяется путем продавливания пуансоном сформированного во внутренней полости матрицы опытного дисперсного композита. При этом отверстие в матрице изготавливается ступенчатым, а сама матрица имеет такие геометрические параметры, которые обеспечивают условия жесткости при нагружении. Технический результат – обеспечение простоты подготовки и исполнения и учет всей совокупности факторов, определяющих уровень адгезионной прочности, что обеспечивает высокую достоверность результатов испытаний. 2 з.п. ф-лы, 2 ил.

1. Способ определения адгезионной прочности клееполимерных дисперсных композитов с металлической подложкой, включающей сдвиг сформированного композита с металлической основы, отличается тем, что композит формируется во внутренней цилиндрической полости матрицы, и сдвиг композита осуществляется пуансоном.

2. Способ определения адгезионной прочности клееполимерных дисперсных композитов с металлической подложкой по п. 1, отличающийся тем, что отверстие в матрице изготавливается ступенчатым.

3. Способ определения адгезионной прочности клееполимерных дисперсных композитов с металлической подложкой по п. 1, отличающийся тем, что геометрические параметры матрицы обеспечивают отсутствие ее пластического деформирования в процессе испытаний.

| Устройство для получения литейных форм прессованием | 1958 |

|

SU117633A1 |

| Устройство для определения прочности сцепления покрытия с основой | 1987 |

|

SU1456848A1 |

| Прибор для определения силы сцепления изоляционного покрытия с поверхностью изделия | 1958 |

|

SU130234A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СЦЕПЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПРИ ДЕФОРМАЦИИ СДВИГА (ВАРИАНТЫ) | 2005 |

|

RU2311630C2 |

Авторы

Даты

2017-04-21—Публикация

2015-06-02—Подача