Изобретение относится к испытательной технике, в частности к определению прочности сцепления клееполимерных дисперснонаполненных самотвердеющих композитов с подложкой из твердых материалов.

Из источников информации известен способ определения адгезионной прочности материалов различного функционального назначения [1]. Для его реализации используется металлический цилиндрический стержень с нанесенным покрытием, который продавливается через матрицу, представляющую собой массив с отверстием, диаметр которого равен диаметру цилиндра с учетом допусков. (В данном случае изучалась адгезионная прочность покрытия, полученного металлизацией напылением). Прочность сцепления покрытия с подложкой оценивается по напряжению сдвига, определяемого как отношение нагрузки, нарушающей контакт системы «материал покрытия - материал подложки (цилиндра)», к площади этого контакта. Недостатками такой техники испытаний является следующее: первое - трудности технологического плана при формировании покрытия (необходимо наличие кольцевой формы, ее крепление на цилиндрическом стержне и последующее удаление); второе - механическая обработка покрытия точением, исключающая смещение осевых линий стержня и покрытия для устранения возможных перекосов в период проведения испытаний; третье - достаточно высокая точность изготовления цилиндрического стержня и отверстия в матрице; четвертое - низкая универсальность, особенно сказывающаяся при проведении исследований с широким диапазоном изучаемых параметров; пятое - трудности в обеспечении прохождения всего комплекса процессов, присущих явлению адгезии и высокая вероятность разрушения торцевой поверхности покрытия при ее контакте с опорной поверхностью матрицы из-за высокого уровня контактных напряжений. Немаловажным отрицательным фактором при формировании подобных композитов является оседание частиц наполнителя под действием силы тяжести, что вообще не может быть учтено в аналоге. В сумме, отмеченное не позволяет обеспечить качественное проведение испытаний, при оптимизации клееполимерных композитов по величине адгезионной прочности.

За прототип выбрано приспособление, используемое в способе [2], которое состоит из матрицы и пуансона. Матрица представляет собой сравнительно массивный цилиндр со ступенчатым отверстием, верхняя часть которого имеет меньший диаметр по сравнению с нижней. В верхней области отверстия осуществляется формирование исследуемого клееполимерного самотвердеющего состава. Путем продавливания пуансоном сформированного во внутренней полости матрицы опытного дисперсного клееполимерного композита определяется адгезионная прочность, характеризуемая напряжением сдвига. Устройство отличается простой изготовления и учитывает определенную совокупность факторов, определяющих уровень адгезионной прочности, что обеспечивает достаточную достоверность результатов испытаний. Однако при испытаниях большого количества составов необходимо использовать несколько матриц, что существенно снижает универсальность приспособления. Так же имеются определенные ограничения при изучении комплекса процессов, присущих прочности сцепления. Например, исследование влияния состояния поверхности подложки (шероховатость, профиль) на адгезионную прочность. Кроме того, присутствие в композите фракций наполнителя с размером более 1 мм требует существенного увеличения геометрических параметров матрицы вследствие необходимости увеличения площади контактирования композита с подложкой матрицы при сохранении нужной жесткости, что приводит к серьезным затруднением при реализации испытаний и подготовке матриц, особенно в технологическом аспекте.

Целью изобретения является создание приспособления для проведения испытаний на адгезионную прочность клееполимерных дисперсных самотвердеющих композитов, отличающегося широкой универсальностью, обеспечивающего высокое качество реализации исследований и достоверность полученных результатов при наличии большого количества экспериментальных параметров (состав композита, дисперсность наполнителя, материал и состояние поверхности подложки), за один цикл опытов.

Поставленная цель достигается использованием приспособления, состоящего из цилиндрической полой матрицы, предназначенной для формирования опытного композита, закрепляемой в массивной обойме и штока для его выдавливания.

Матрица изготавливается из материала, в соответствии с задачами эксперимента (серого чугуна, стали, пластика и т.п.; не исключается проведение термообработки и других упрочняющих мероприятий как поверхности контакта, так и всего объема детали) и представляет собой полый цилиндр с опорным буртом в верхней части (по примеру гильзовой втулки двигателя внутреннего сгорания), с нарезанной на наружной поверхности резьбой с мелким шагом, а внутренняя поверхность может иметь различные шероховатость и профиль в зависимости от цели исследования. Опорный бурт выполняется с двумя противоположно расположенными лысками под гаечный ключ. Диаметр опорного бурта в 1,5 раза больше внешнего диаметра матрицы, его размер по высоте не менее 10 мм. Наличие мелкого шага резьбы позволяет увеличить площадь контактов в витках соединения, повышая тем самым надежность конструкции. Геометрические параметры отверстия (высота и диаметр), определяющие площадь контактирования подложки с композитом, должны обеспечить такой уровень их соприкосновения, который достаточен для максимально возможного учета влияния всех факторов, определяющих адгезионную прочность: состав композита, величина частиц наполнителя, состояние поверхности и другие. Т.е. диаметр и высота объема, где происходит формирование опытного материала сравнительно велики. Кроме того, диаметр отверстия матрицы регламентируется возможностью использования соответствующего металлообрабатывающего инструмента для получения поверхности с заданной шероховатостью и различными профилями, что позволяет обеспечивать наиболее полное изучение влияния ее состояния на величину адгезионной прочности. Размеры матрицы должны исключать ее пластическое деформирование в период выдавливания опытного композита, в противном случае результаты эксперимента будут ошибочными. Матрица является сменным элементом, что позволяет проводить исследования в широком диапазоне экспериментальных параметров и обеспечивает широкую универсальность приспособления.

При формировании исследуемого состава во внутренней полости матрицы не возникает серьезных затруднений технического и технологического плана. Композит, находящийся в жидком состоянии заливается в полость матрицы, установленной на плоской (опорной) поверхности. Во избежание подтеков, зона стыка ее нижнего торца с опорной поверхностью герметизируется с помощью пластилина. Композит формируется по высоте отверстия таким образом, чтобы от верхнего торца оставалось свободное пространство на высоту 10-15 мм для входа и фиксации штока.

Обойма изготавливается из среднеуглеродистой стали и подвергается закалке с низким отпуском, что обеспечивает высокие механические свойства, способствуя увеличению количества проводимых испытаний (ресурса). На внутренней поверхности нарезается резьба с мелким шагом, соответствующим шагу резьбы матрицы, на длину несколько большую высоты матрицы. Внешний диаметр обоймы должен не менее чем в 3 раза превышать диаметр отверстия в матрице, для обеспечения жесткости детали и отсутствия пластического деформирования, в период проведения испытаний.

Шток (пуансон) изготавливается из стали, имеет цилиндрическую форму и подвергается термоупрочнению. Для обеспечения равномерного распределения нагрузки и увеличения площади силового контакта, верхняя часть штока (опорная поверхность) имеет диаметр в 1,5 раза больше, чем диаметр продавливающей части. Высота опорной поверхности должна быть не менее 10 мм, во избежание деформирования от прилагаемой нагрузки. Длина продавливающей части пуансона определяется высотой, опытного материала с учетом некоторого запаса. Наряду с этим, его рабочий диаметр и высота выбираются исходя из условий соблюдения прочностных показателей, отсутствия пластического деформирования и нарушения жесткости. Подвижное сопряжение поверхностей пуансона и отверстия не требует слишком высокой точности изготовления, то есть достаточно чистового точения.

Указанная совокупность существенных признаков обеспечивает у заявленного приспособления признаки, отличные от прототипа, а именно: оно состоит из трех конструктивных элементов - матрицы, обоймы, штока; матрица является сменным элементом и крепится во внутренний полости обоймы с помощью резьбового соединения с мелкой резьбой; матрица имеет в верхней части опорный бурт диаметром в 1,5 раза больше ее внешнего диаметра, высотой не менее 10 мм при наличии лысок под гаечный ключ; площадь отверстия матрицы обеспечивает необходимый уровень контактирования опытного композита и подложки для прохождения всех процессов, определяющих адгезионную прочность; обойма и шток подвергаются термоупрочняющей обработке; внешний диаметр обоймы в 3 раза больше внутреннего диаметра матрицы.

Таким образом, заявленные признаки изобретения соответствуют критерию «новизна».

Технический результат изобретения заключается в обеспечении широкой универсальности приспособления, высоком качестве исследований и достоверности получаемых данных при наличии большого количества параметров, изучаемых за один цикл испытаний.

Известные приспособления (аналог и прототип) для определения адгезионной прочности не могут обеспечить широкую универсальность, высокое качество испытаний, а также необходимую достоверность получаемых данных при наличии большого количества экспериментальных параметров.

Техника проведения испытаний состоит из следующих этапов: первый - изготовление матрицы, обоймы и пуансона; второй - формирование композиционного материала во внутренней части матрицы; третий - сборка приспособления; четвертый - непосредственно проведение испытаний.

Первый - изготовление матрицы, обоймы и штока производится различными методами обработки резанием в соответствии с размерами по чертежу и целями исследований. Второй - формирование во внутренней полости матрицы испытуемого материала и его полимеризация. Для этого матрица нижней торцевой частью устанавливается на покрытое целлофановой пленкой твердое основание и стык герметизируется пластилином. После полимеризации и затвердевания композита пластилин и пленка удаляются. Третий - сборка подготовленной к испытанию матрицы с опытным композитом путем ее вкручивания в обойму и установка пуансона в не заполненное композитом пространство. Четвертый - проведение испытаний осуществляется при собранных матрице, обойме и пуансоне путем выдавливания сформированного материала с помощью устройств, обеспечивающих нагрузку сдвига. По разрушающей нагрузке путем ее деления на площадь контакта определяется предельное напряжение сдвига.

На фигуре 1 показана матрица с опорным буртом 1, мелкой резьбой на внешней стороне 2 и полостью для формирования опытного композита 3.

На фигуре 2 показана обойма с мелкой резьбой на внутренней стороне.

На фигуре 3 показан шток (пуансон) с опорной поверхностью: 1 - опорная поверхность; 2 - продавливаемая часть.

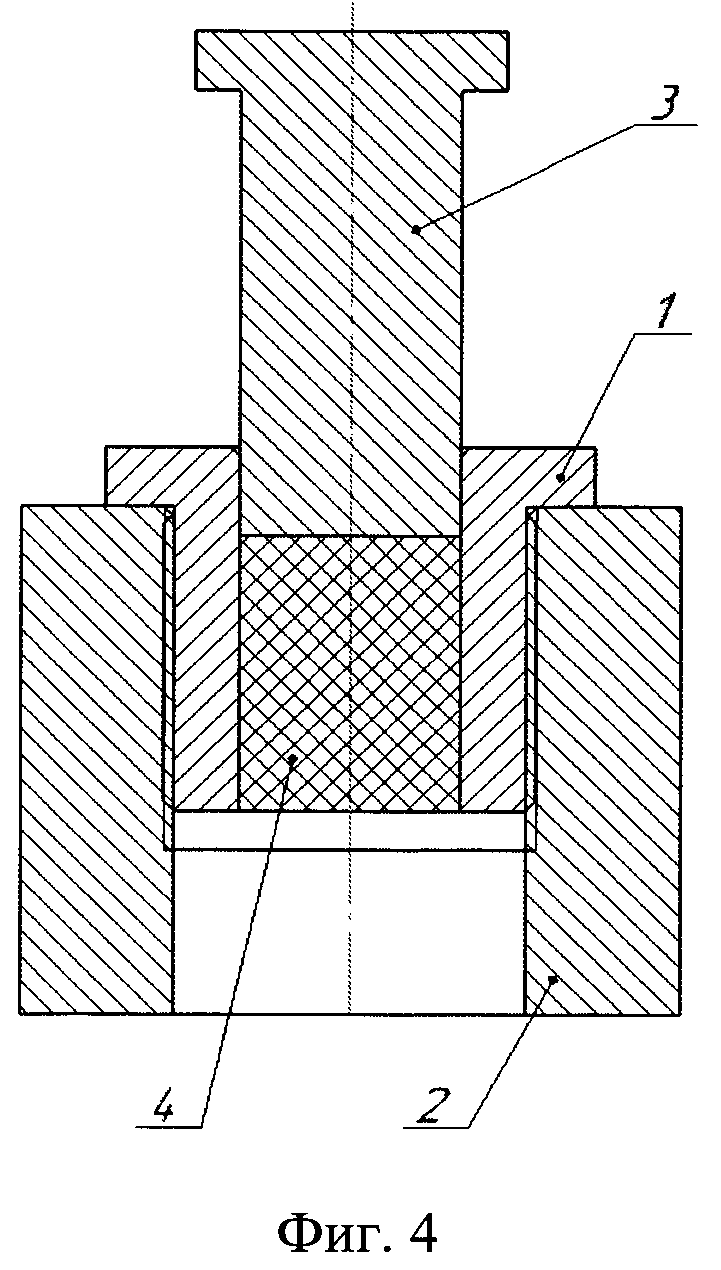

На фигуре 4 показано приспособление в сборе: 1 - матрица; 2 - обойма; 3 - шток (пуансон); 4 - опытный композит.

Применение предлагаемого приспособления позволило за один цикл испытаний одновременно исследовать влияние на адгезионную прочность следующих параметров: 5 составов с различными концентрациями компонентов и дисперсностью наполнителя в 4-х вариантах при наличии контактных поверхностей с 4-мя шероховатостями и 4-мя профилями.

Источники информации

1. Хасуи А., Моригаки О. Наплавка и напыление / Пер. с яп. Х12 В.Н. Попова; Под ред. B.C. Степина, Н.Г. Шестеркина. - М.: Машиностроение. 1985.- 240 с, с ил.

2. Пат. 2617128 Российской федерации. Способ определения адгезионной прочности клееполимерных дисперсных композитов с металлической подложкой / A.M. Михальченков, В.Ф. Комогорцев, Ю.И. Филин, М.А. Михальченкова; опубл. в 2017 г. Бюл. №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА АДГЕЗИОННУЮ ПРОЧНОСТЬ ДИСПЕРСНОНАПОЛНЕННЫХ КОМПОЗИТОВ НА КЛЕЕВОЙ САМОТВЕРДЕЮЩЕЙ ОСНОВЕ | 2018 |

|

RU2696065C1 |

| Способ определения адгезионной прочности клееполимерных дисперсных композитов с металлической подложкой | 2015 |

|

RU2617128C2 |

| СПОСОБ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА АДГЕЗИОННУЮ ПРОЧНОСТЬ КЛЕЕПОЛИМЕРНЫХ ДИСПЕРСНО-АРМИРОВАННЫХ КОМПОЗИТОВ | 2019 |

|

RU2723965C1 |

| СПОСОБ ПРОВЕДЕНИЯ УСКОРЕННЫХ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ ПОЛИМЕРНЫХ САМОТВЕРДЕЮЩИХ ДИСПЕРСНО-УПРОЧНЕННЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ В НЕ ЖЕСТКО ЗАКРЕПЛЕННОМ АБРАЗИВЕ | 2016 |

|

RU2650047C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| ИЗНОСОСТОЙКИЙ ПЛУЖНЫЙ ЛЕМЕХ | 2019 |

|

RU2695867C1 |

| СОЕДИНЕНИЕ СЛОИСТЫХ МЕТАЛЛОКОМПОЗИТНЫХ ЛИСТОВ (ДЕТАЛЕЙ) И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2014 |

|

RU2579714C1 |

| СТРЕЛЬЧАТАЯ ЛАПА КУЛЬТИВАТОРА ДЛЯ ВЫСЕВА СЕМЯН | 2017 |

|

RU2652839C1 |

| УСТРОЙСТВО ДЛЯ СРАВНИТЕЛЬНЫХ УСКОРЕННЫХ ИСПЫТАНИЙ МАТЕРИАЛОВ С РАЗЛИЧНЫМИ СВОЙСТВАМИ НА СТОЙКОСТЬ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ В НЕ ЖЕСТКО ЗАКРЕПЛЕННОМ АБРАЗИВЕ | 2017 |

|

RU2672791C1 |

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

Изобретение относится к испытательной технике, в частности к определению прочности сцепления клееполимерных дисперснонаполненных самотвердеющих композитов. Приспособление состоит из матрицы, которая крепится во внутренней части массивной обоймы, и штока, имеющего цилиндрическую форму, для выдавливания композита. Матрица является сменным элементом и представляет собой полый цилиндр с опорным буртом в верхней части, с нарезанной на наружной поверхности резьбой с мелким шагом, а внутренняя полость предназначена для формирования опытного композита. Опорный бурт выполняется с двумя противоположно расположенными лысками под гаечный ключ. На внутренней поверхности обоймы нарезается резьба с мелким шагом, соответствующим шагу резьбы матрицы, на длину, несколько большую высоты матрицы, а внешний диаметр обоймы не менее чем в 3 раза превышает диаметр отверстия в матрице, причем верхняя часть штока имеет диаметр в 1,5 раза больше, чем диаметр продавливающей части. Технический результат: широкая универсальность приспособления; высокое качество проведения исследований, необходимая достоверность результатов при наличии большого количества параметров, изучаемых за один цикл испытаний. 4 ил.

Приспособление для определения адгезионной прочности клееполимерных дисперснонаполненных самотвердеющих композитов по величине сдвигающего напряжения, отличающееся тем, что оно состоит из матрицы, которая крепится во внутренней части массивной обоймы, и штока, имеющего цилиндрическую форму, для выдавливания композита, причем матрица является сменным элементом и представляет собой полый цилиндр с опорным буртом в верхней части, с нарезанной на наружной поверхности резьбой с мелким шагом, а внутренняя полость предназначена для формирования опытного композита, причем опорный бурт выполняется с двумя противоположно расположенными лысками под гаечный ключ, на внутренней поверхности обоймы нарезается резьба с мелким шагом, соответствующим шагу резьбы матрицы, на длину, несколько большую высоты матрицы, а внешний диаметр обоймы не менее чем в 3 раза превышает диаметр отверстия в матрице, причем верхняя часть штока имеет диаметр в 1,5 раза больше, чем диаметр продавливающей части.

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ СО СТАЛЬНОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2571308C1 |

| Способ определения адгезионной прочности клееполимерных дисперсных композитов с металлической подложкой | 2015 |

|

RU2617128C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НЕПОСРЕДСТВЕННО | 0 |

|

SU180309A1 |

| US 3527093 A1, 08.09.1970. | |||

Авторы

Даты

2019-07-30—Публикация

2018-07-13—Подача