Изобретение относится к испытательной технике, в частности к определению адгезионной прочности клееполимерных дисперсно-армированных композитов с подложкой из различных материалов.

Известен способ определения адгезионной прочности материалов, который заключается в следующем: цилиндрический стержень с нанесенным покрытием, выполняющий роль подложки продавливается через отверстие в матрице, диаметр которого равен диаметру цилиндра [1]. Прочность сцепления покрытия с подложкой оценивается по напряжению сдвига. К недостаткам такой техники испытаний относятся технологические трудности при создании покрытия (наличие кольцевой формы, ее крепление на стержне и последующее удаление после полимеризации композита); точение покрытия, исключающее смещение осевых линий стержня и материала покрытия для устранения возможных перекосов в период проведения испытаний; низкая универсальность, особенно сказывающаяся при проведении исследований с широким диапазоном изучаемых параметров композита; трудности в обеспечении прохождения всего комплекса процессов, присущих явлению адгезии и высокая вероятность разрушения торцевой поверхности покрытия при ее контакте с опорной поверхностью матрицы из-за значительного уровня контактных напряжений. В сумме, отмеченное не позволяет обеспечить качественное проведение испытаний, особенно при оптимизации составов клееполимерных композитов по величине адгезионной прочности.

В качестве прототипа выбрано приспособление [2], которое состоит из матрицы и пуансона. Матрица представляет собой сравнительно массивный цилиндр со ступенчатым отверстием, верхняя часть которого имеет меньший диаметр по сравнению с нижней. В верхней области отверстия осуществляется формирование исследуемого клееполимерного самотвердеющего состава. Путем продавливания пуансоном затвердевшего сформированного во внутренней полости матрицы опытного дисперсного клееполимерного композита определяется адгезионная прочность, характеризуемая напряжением сдвига. Устройство отличается простотой изготовления и учитывает фактически всю совокупность факторов, определяющих уровень адгезионной прочности. Однако при испытаниях, наличие сил перпендикулярных оси испытуемого материала, проявляющихся при нагружении, приводит к появлению нормальных напряжений, отрицательно сказывающихся на точности результатов.

Целью изобретения является разработка способа и устройства для определения адгезионной прочности клееполимерных дисперсно-армированных композитов, обеспечивающих высокие качество проведения исследований и точность полученных результатов.

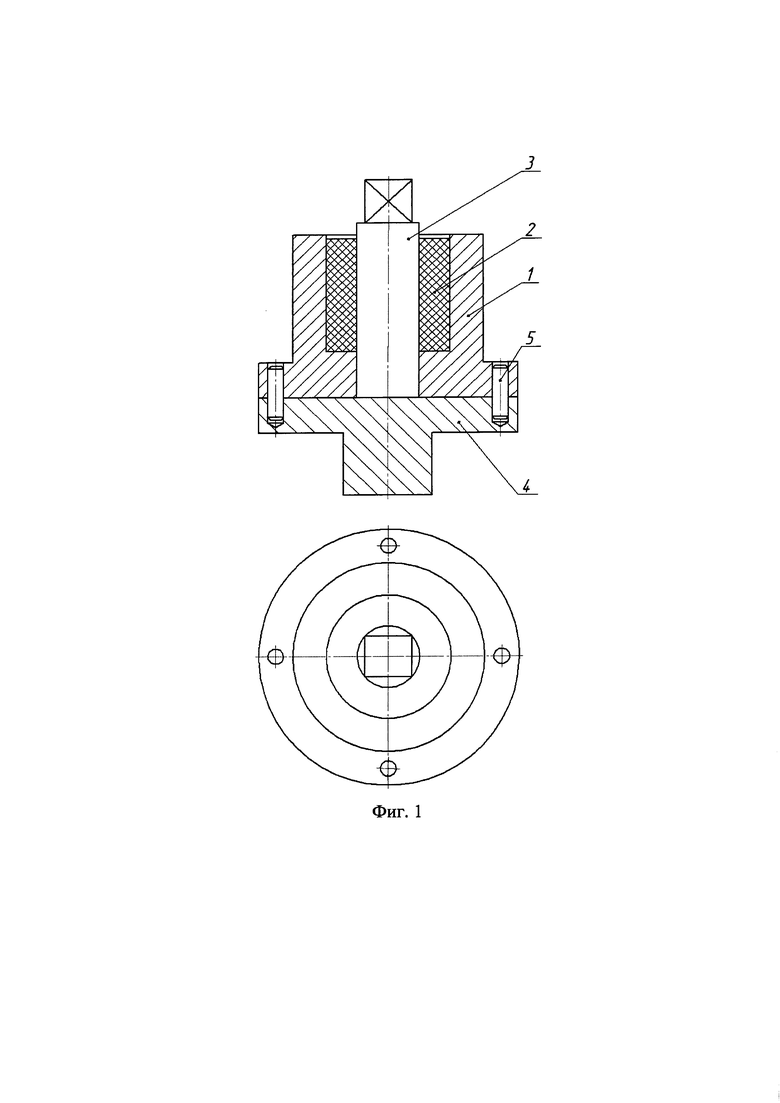

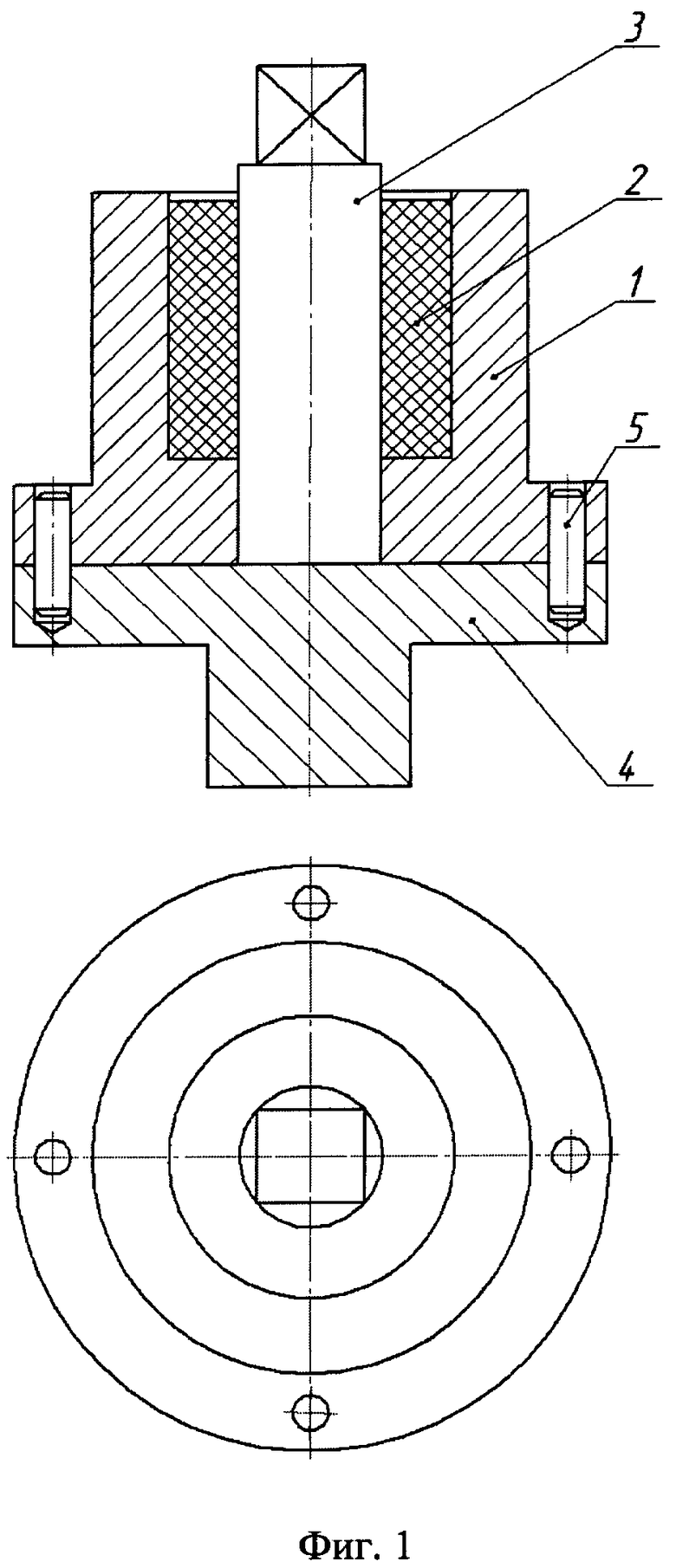

Поставленная цель достигается применением устройства (фиг. 1), состоящего из цилиндрической матрицы 1, заполненной опытным клееполимерным дисперсным композитом 2 и расположенным в нем рабочим элементом - цилиндрическим стержнем 3, которая крепится к неподвижному основанию 4 при помощи штифтов 5. Определение адгезионной прочности производится путем проворачивания рабочего элемента в затвердевшей массе экспериментального композита, с последующим вычислением напряжения сдвига (τс).

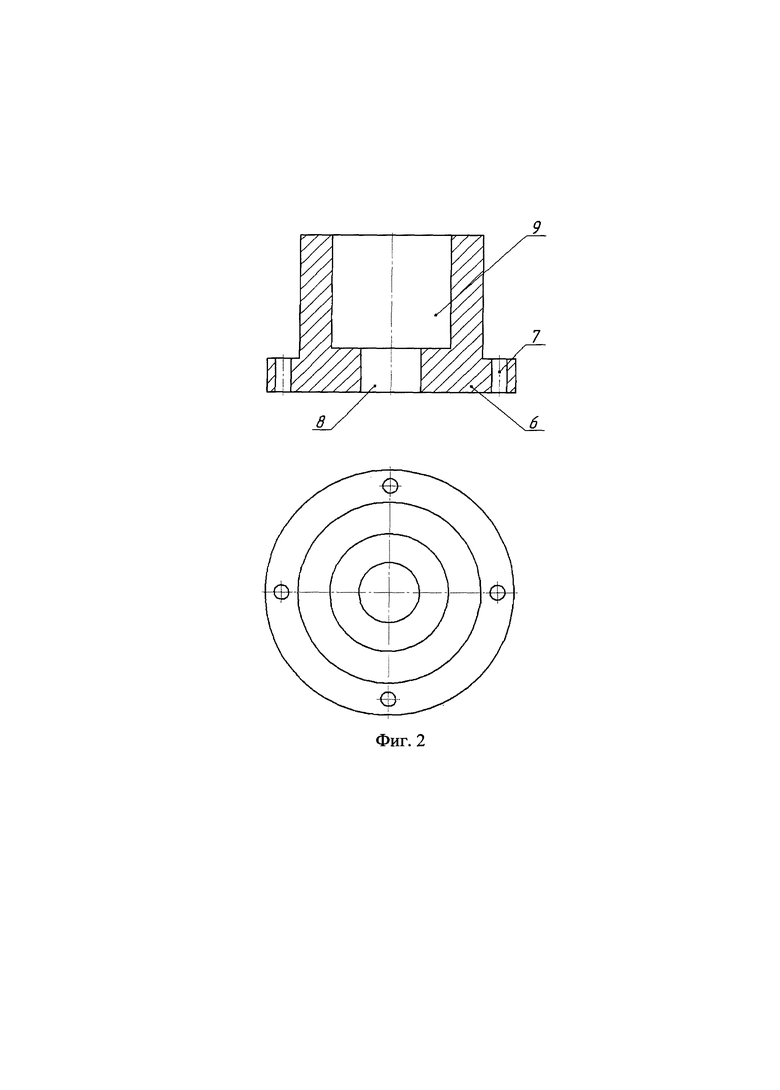

Матрица (фиг. 2) представляет собой цилиндр с фланцем 6, в нижней части которого выполнено не менее четырех отверстий 7 для ее установки и фиксации к стационарному основанию, а также изготовлено отверстие 8 в осевом сечении для фиксации рабочего элемента 3 (фиг. 1.). Внутренняя полость 9 предназначена для формирования композита после установки рабочего элемента. Размеры матрицы должны исключать ее пластическое деформирование в период проворачивания стержня, в противном случае результаты эксперимента будут ошибочными. Матрица является сменной частью устройства и может использоваться неоднократно, что позволяет проводить исследования в широком диапазоне экспериментальных параметров. Отверстия 7 изготавливаются с переходной посадкой Н7/m6, для четкой фиксации матрицы на стационарном основании, при этом исключаются перекосы и смещения осевых линий матрицы и основания. Отверстие 8 также изготавливается с переходной посадкой Н7/m6 для точной установки рабочего элемента. Стенки полости 9 (внутренняя поверхность матрицы) изготавливаются черновым точением, повышая тем самым прочность сцепления опытного материала. Толщина и диаметр фланца 6 должны быть такими, чтобы обеспечить возможность надежной установки матрицы на основании и качество проведения эксперимента, а также исключить влияние механических воздействий при проведении испытаний. Высота отверстия 8 выбирается из условия исключения возможности перекосов при установке рабочего элемента 3.

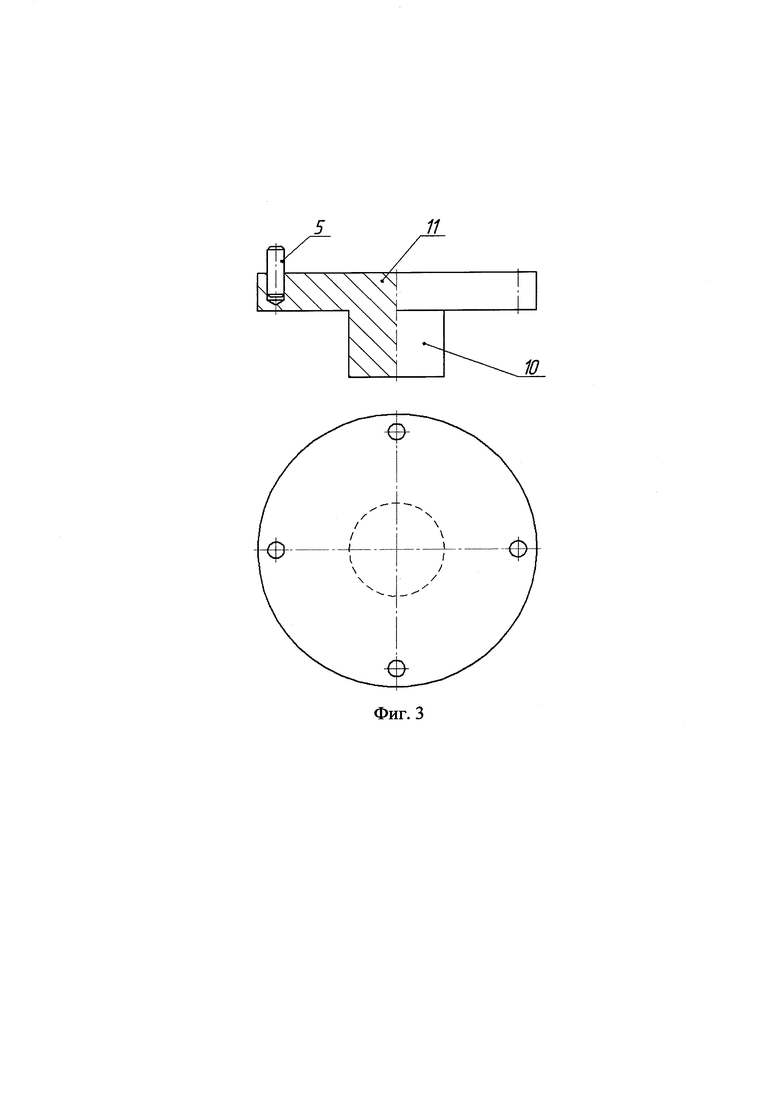

Стационарное основание (фиг. 3) изготавливается в виде фланца, по периметру которого на равных расстояниях запрессованы штифты 5. Оно имеет выступ 10 для крепления в захватах испытательной машины. Геометрические параметры части 11 для установки фиксирующих штифтов диктуются условиями надежности конструкции.

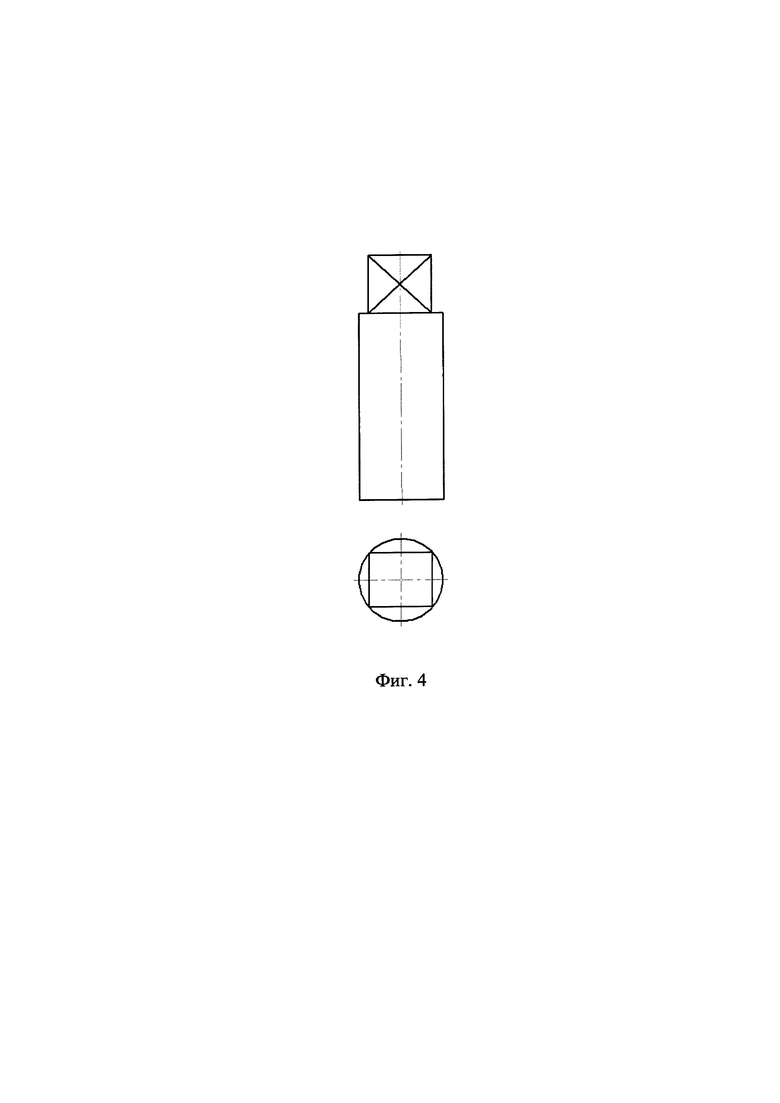

Рабочий элемент (фиг. 4) имеет цилиндрическую форму. Для обеспечения необходимой фиксации измерительного устройства со стержнем, верхняя часть стержня выполняется в форме, в зависимости от специфики крепления измерительного устройства. Диаметр и высота стержня выбираются исходя из условий соблюдения прочностных показателей, отсутствия пластического деформирования и нарушения жесткости. Площадь поверхности соприкосновения с клееполимерным композитом должна обеспечивать всю совокупность процессов, присущих испытаниям на адгезионную прочность. Рабочая поверхность может изготавливаться с различной шероховатостью и профилем в зависимости от задач проводимых исследований.

При формировании исследуемого состава композита во внутренней полости матрицы не возникает серьезных затруднений технического и технологического плана. Композит, находящийся в жидком состоянии заливается в полость матрицы, с предварительно закрепленным в ее полости рабочим элементом, которое устанавливается на плоской (опорной) поверхности. Во избежание склеивания композита с опорной поверхностью и торцом фланца матрицы укладывается изолирующая пленка (например, полиэтелен), которая после затвердевания композита удаляется.

Исходя из равенства моментов на внешней и внутренней поверхности композита при проведении испытаний произойдет проворачивание (смещение рабочего элемента, тогда как сам композит останется в стационарном состоянии вследствие меньше силы действующей в области его контактирования с внутренней стенкой матрицы. При этом исключается появление нормальных напряжений, что позволяет получить достоверные данные.

Указанная совокупность существенных признаков обеспечивает у заявляемого способа и устройства появление новых свойств отличных от прототипа. Первое - формирование опытного композита происходит в матрице с предварительно закрепленным в ней цилиндрическим стержнем; второе - подготовленная к испытанию матрица с отвержденным композитом и стержнем с высокой точностью фиксируется на стационарном основании; третье - внутренняя поверхность матрицы подвергается черновому точению; четвертое - геометрические размеры рабочего элемента должны обеспечить необходимые прочность и жесткость при проведении испытаний с отсутствием его пластической деформации; испытания проводятся путем проворачивания рабочего элемента в заполимеризовавшейся массе изучаемого композита.

Таким образом, заявленные признаки изобретения соответствуют критерию «новизна».

Известные технические решения, выбранные в качестве аналога и прототипа, для определения адгезионной прочности не могут обеспечить необходимую точность полученных результатов, т.к. присутствие нормальных напряжений в зоне контактирования композита и подложки искажает действительную картину процессов, проходящих в период проведения испытаний на адгезионную прочность. Такие испытания осуществляются методом продавливания опытного композита сформированного на стержне через матрицу, либо выдавливания композита сформированного внутри матрицы. Испытания, проводимые путем проворачивания рабочего элемента в затвердевшей массе опытного композита принципиально отличаются от аналога и прототипа и исключают, присущие им признаки аналогу и прототипу, что позволяет сделать вывод о соответствии данного способа критерию «существенные отличия».

Технический результат изобретения заключается в высоком качестве проводимых исследований и достоверности получаемых данных.

На фиг. 1 представлено устройство для проведения испытаний на адгезионную прочность клееполимерных дисперсно-армированных, где 1 - цилиндрическая матрица; 2 - клееполимерный композит; 3 - рабочий элемент (цилиндрический стержень); 4 - стационарное основание; 5 - фиксирующие штифты.

На фиг. 2 показана матрица устройства, где 6 - фланец; 7 - отверстия для установки и фиксации матрицы к стационарному основанию; 8 - отверстие для установки рабочего элемента; 9 - внутренняя полость для формирования композита.

На фиг. 3 показано стационарное основание, где 5 - фиксирующие штифты; 10 - выступ для крепления в захватах испытательной машины; 11 - фланец для установки фиксирующих штифтов.

На фиг. 4 показан рабочий элемент (стержень).

Техника проведения испытаний состоит из следующих этапов: первый - заливка и отверждение опытного композита в полости матрицы с установленным рабочим элементом; второй - сборка устройства; третий - непосредственно проведение испытаний с фиксированием необходимых параметров.

Исследования проводятся на машине для испытаний на кручение И-11М производства компании ООО «Точприбор - КБ».

Источники информации

1. Хасуи А., Моригаки О. Наплавка и напыление / Пер. с яп. В.Н. Попова; Под. ред. B.C. Степина, Н.Г. Шестеркина. М.: Машиностроение, 1985. - 240 с.

2. Михальченков A.M., Комогорцев В.Ф., Филин Ю.И., Михальченкова М.А. Обеспечение качества проведения испытаний на адгезионную прочность дисперсно-упрочненных композитов с эпоксидной матрицей и песчаным наполнителем // Материаловедение. - 2016. - №5. - С. 37-40.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ КЛЕЕПОЛИМЕРНЫХ ДИСПЕРСНЫХ САМОТВЕРДЕЮЩИХ КОМПОЗИТОВ | 2018 |

|

RU2696063C1 |

| Способ определения адгезионной прочности клееполимерных дисперсных композитов с металлической подложкой | 2015 |

|

RU2617128C2 |

| КОНСТРУКЦИЯ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА АДГЕЗИОННУЮ ПРОЧНОСТЬ ДИСПЕРСНОНАПОЛНЕННЫХ КОМПОЗИТОВ НА КЛЕЕВОЙ САМОТВЕРДЕЮЩЕЙ ОСНОВЕ | 2018 |

|

RU2696065C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| СТРЕЛЬЧАТАЯ ЛАПА КУЛЬТИВАТОРА ДЛЯ ВЫСЕВА СЕМЯН | 2017 |

|

RU2652839C1 |

| СПОСОБ ПРОВЕДЕНИЯ УСКОРЕННЫХ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ ПОЛИМЕРНЫХ САМОТВЕРДЕЮЩИХ ДИСПЕРСНО-УПРОЧНЕННЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ В НЕ ЖЕСТКО ЗАКРЕПЛЕННОМ АБРАЗИВЕ | 2016 |

|

RU2650047C1 |

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

| Способ оценки когезионной прочности порошковых металлических покрытий | 2021 |

|

RU2760253C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| Микромеханический комплекс создания и испытания адгезионных систем "моноволокно-матрица" и способ его применения | 2024 |

|

RU2835825C1 |

Изобретение относится к испытательной технике, в частности к определению адгезионной прочности клееполимерных дисперсно-армированных композитов с подложкой из различных материалов. Сущность: испытания проводятся путем проворачивания цилиндрического рабочего элемента, зафиксированного в затвердевшем объеме опытного композита, который сформирован в матрице, крепящейся на неподвижном основании. Технический результат: повышение качества проведения исследований и точности полученных результатов. 4 ил.

Способ для проведения испытаний на адгезионную прочность клееполимерных дисперсно-армированных композитов за счет определения напряжений сдвига, отличающийся тем, что испытания проводятся путем проворачивания цилиндрического рабочего элемента, зафиксированного в затвердевшем объеме опытного композита, который сформирован в матрице, крепящейся на неподвижном основании.

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ СО СТАЛЬНОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2571308C1 |

| Устройство для определения адгезионной прочности многослойного керамического теплозащитного покрытия | 2016 |

|

RU2643682C1 |

| Устройство для определения адгезионной прочности | 1981 |

|

SU1010519A2 |

| DE 102013015965 A1, 20.03.2014. | |||

Авторы

Даты

2020-06-18—Публикация

2019-09-11—Подача